Akfix E90 спрей от сварочных брызг и керамический Локтайт Тест

Бесплатное средство от сварочных брызг.

Бесплатное средство от сварочных брызг.

Керамический спрей для защиты от сварочных брызг CAS 400. Как продлить жизнь сварочной горелке?

Керамический спрей для защиты от сварочных брызг CAS 400. Как продлить жизнь сварочной горелке?

Столкнулись при сварке электродами с необходимостью защиты основного металла от брызг. Пока используем всякую ерунду типа известковой шпаклевки, помогает плохо. Если у кого-то есть соображения, подскажите, как с этой неприятностью бороться? Существует эффективное средство — спрей против брызг. Свою задачу он выполняет безупречно. Брызнешь на металл перед сваркой, и брызги перестают прилипать. Очень удобно. Препарат этот абсолютно безвредный для кожи и органов дыхания, не воспламеняется. Спрей от брызг — современное средство, изготовленное по уникальной технологии, поэтому он соответствует формату Европейского стандарта. Компактный баллончик занимает очень мало места и всегда у сварщика под рукой. Пара пшиков — и брызги отскакивают. При значительных объёмах работы вместо спрея можно использовать аналогичную жидкость в 10-литровых канистрах из пластика. Она обладает теми же свойствами, что и спрей. Наносится перед сваркой из любой бытовой ёмкости, например, пластиковых бутылок, при помощи насадки-распылителя. А известковая шпаклёвка — это уже не актуально сегодня.

Водородная сварка своими руками | Строительный портал

Водородное пламя можно использовать в качестве альтернативы ацетиленовому при проведении резки, пайки и сварки. В отличие от официальных методов, водородная сварка является практически безвредной. Это обусловлено паром, который является продуктом горения в этом процессе. Если вы владеете навыками газовой сварки, то довольно быстро сможете научиться и водородной. Если нет — потребуется чуть больше времени, но результат будет того стоить. В этой статье мы вам расскажем о том, как можно выполнить водородную сварку своими руками.

Содержание:

Особенности водородной сварки

Газовая сварка используется уже на протяжении ста лет. В качестве основного горючего газа используется ацетилен. Результаты проведенных исследований показали, что использование водорода вместо ацетилена является более продуктивным. При сварке материалов получается такое же производство и качество сварного шва. Единственная трудность состоит в том, что ацетиленовое пламя восстанавливает железо, а водородное — окисляет его.

Водородная сварка является одним из видов газопламенной обработки, которая происходит с использованием кислорода и смеси горючего газа. При задействовании водорода в качестве горючего газа сварочная ванна покрывается большим слоем шлака, а шов получается тонким и пористым. Но эту проблему удалось решить. Органические вещества имеют свойство связывать кислород, поэтому было принято решение об их применении. Стали использоваться углеводороды, которые имеют 30-80° температуры кипения. Это гексан, толуол, бензин, гептан, бензол. Для сварки необходимо минимальное количество.

Когда технологические вопросы были удачно решены, возникло еще одно затруднение. Отсутствовал эффективный источник кислорода. Водородные баллоны являются источником повышенной опасности, поэтому их использование нерентабельно. Большая концентрация сжиженного водорода может вызвать головокружение, удушье и сильное обморожение. Но основной опасностью водородного пламени является его невидимость при дневном свете.

Днем водородное пламя можно определить путем использования специальных датчиков. Эту проблему удалось решить посредством расположения воды на водород и кислород под воздействием электричества. Электролизеры — это приборы, которые при помощи электрической энергии могут получать водород и кислород одновременно.

Стоит отметить, что водород, подходящий для сварки различных изделий из железа и малоуглеродистых сталей, является абсолютно непригодным для сварки нержавеющих сталей. Это происходит из-за его растворения в расплавленном никеле. При отвердевании металла он выделяется обратно, образовывая трещины и поры. Кислородно-водородная сварка также непригодна для меди. Но ее преимущество заключается в том, что атмосфера водорода защищает свариваемую поверхность от окисления.

Ацетиленовые генераторы и баллоны необходимы для использования в полевых условиях, когда рядом нет источников электроэнергии. Но в других случаях массивное газосварочное оборудование могут заменить легкие и удобные водородные аппараты.

Варианты использования водородных приборов

Сварочный водородный аппарат работает от трехфазной и бытовой электросети, имеют разную мощность. Прибором можно пользоваться в ручном и автоматическом режиме. В стандартную ацетиленовую горелку по шлангу подается состав водорода и кислорода, при этом температуру чистого пламени можно отрегулировать от 600 до 2600 градусов.

Сварочные водородные аппараты очень легки в эксплуатации. Их не нужно часто перезаряжать, да и трудоемкость является небольшой. Как правило, они входят в рабочий режим всего за пару минут, что зависит от требуемого расходования газа и температуры помещения. При оборудовании небольших размеров аппарат может быть очень мощным.

Водородная сварка является очень экологической, в отличие от ацетилена, работа с которым загрязняет среду токсичными веществами. В водородных приборах единственным продуктом горения является полностью безвредный пар. Кроме этого, при работе и хранении эти приборы полностью безопасны. Но не стоит пренебрегать защитной одеждой — рукавицами, плотной робой и очками для газовой сварки.

Такие аппараты решают практически все задачи, которые ставятся перед пламенной обработкой материалов. При помощи этих приборов можно осуществлять сварку, пайку, порошковое напыление, ручную и машинную кислородную резку, наплавку, термоупрочнение, порошковую наплавку. Существуют различные режимы работы, которые предоставляют возможность выполнять большой спектр работ — от сварки минимальной толщины до резки толстых стальных листов. Даже небольшие переносные аппараты с незначительной мощностью могут варить и резать листы черного и цветного металла до двух миллиметров толщины.

Аппараты водородной сварки пользуются большой популярностью среди ювелиров, стоматологов и специалистов по ремонту холодильников. Модели с большей мощностью позволяют сваривать материал до трех миллиметров толщины. Они очень популярны на станциях обслуживания техники, поскольку в этих местах запрещено использовать опасные баллоны с кислородом и пропаном.

Сварочные водородные аппараты могут использоваться во время кузовных работ, при ремонте батарей, блоков двигателей и ступиц. Когда предельный уровень давления и электролита достигается, встроенная контрольная система сама подает сигнал. В этом случае аппарат автоматически отключается от источника питания. Благодаря соблюдению таких мер безопасности, обеспечивается хорошая пожарная и взрывобезопасность.

Для сотрудников аварийных компаний, были разработаны специальные варианты, которые сваривают трубы с толщиной стенки до пяти миллиметров. Такие приборы можно использовать для заварки зон с браками чугунного и цветного литья, машинной и ручной резки металлов до тридцати миллиметров толщиной стенки. Эти способы сварки осуществляют с питанием подогревающего пламя резака от прибора и подачей кислорода из баллона.

Благодаря такой технологии получается очень чистый рез, в сравнении с ацетиленом и пропаном. Также отсутствуют выбросы оксида азота и граты, металл не насыщается углеродом и закаливается. Такие сварочные аппараты часто используются в колодцах, тоннелях и метрополитенах, поскольку там также запрещено использование пропана и ацетилена. Есть виды, которые предоставляют возможность проводить водородную сварку при минусовых температурах.

Водородная сварка в домашних условиях

Водородный сварочный прибор пригодится каждому домашнему умельцу. Водородные аппараты стоят довольно дорого. К тому же купленные приборы очень тяжело использовать для работы с небольшими деталями. Вы можете изготовить подобный сварочный аппарат у себя дома. Все узлы можно собрать из обычных материалов. Давайте рассмотрим, как это правильно делается.

Водородная смесь получается благодаря электролизу водного раствора щелочи — едкого натра. Источник тока можно сделать из выпрямителя для зарядки аккумуляторных батарей от автомобиля. Для домашнего использования будет достаточно небольшой производительности, поэтому конструкцию можно упростить.

Электролиз происходит в сосуде, поэтому для водопроводной сварки в домашних условиях можно использовать стеклянную банку с полиэтиленовой крышкой в 0,5 литров. В крышке необходимо проделать точки для выводов контактных пластин электродов и для втулки трубки отвода получаемых газов. После этого следует герметизировать все выводы и саму крышку, подойдет обычный клей «Момент». Стоит отметить, что изогнутые змейкой электроды, являются пластинами шириной в 4 сантиметра из нержавеющей стали.

Через штуцер отвода газов необходимо заполнить банку электролитом (8-10% смесь гидроокиси натрия в очищенной воде) при помощи шприца в 50 мл. Функцию гидродозатора выполняет второй сосуд, в котором получается барботирование полученных газов и насыщение их парами горючих веществ при прохождении через 60-70% их раствора в воде.

Эта смесь должна поступать в третью емкость с водой, которая является затвором для выхода газов. Безопасность работы повышает задействование двух засовов, которые последовательно расположены и исключают проскок пламени от аппарата в электролизер. Для большей безопасности, вы можете сделать второй затвор из пластмассы.

Газ с кислородом, водородом и парами горючих веществ выходит через медицинскую иголку. Пламя может достигать температуры 2500 градусов, но ее можно регулировать путем изменения подаваемого напряжения. Следите, чтобы процесс горение был стойким. Если вы поменяете напряжение на электродах, измениться и сила тока, которая влияет на дозу выделяемого газа.

Вы можете легко проверить это при помощи расчетов с использованием известной формулы Фарадея. Для втулок можно задействовать трубки от гелиевых ручек, капельниц и т.д., как показано на видео о водородной сварке. Помните, что диаметр иглы сварочного аппарата должен быть от 0,6 до 0, 8 миллиметра, а для третьего сосуда необходимо использовать пластмассовую баночку. Получившуюся конструкцию необходимо уложить в корпус, подходящий по размеру.

При электролизе расходуется вода, а количество щелочи остается таким же. Щелочь распадается на ионы и повышает электропроводность раствора. Вы можете пополнять топливную смесь при помощи обычного медицинского шприца с иглой. Для держателя иглы можно использовать деревянную ручку для инструментов, в которой также просверливается точка по диаметру трубки. Обязательно поместите ватные тампоны внутри трубки шприца, на ее основании и конце. Такая мера предосторожности предотвратит проскок пламени по трубке в сосуд со спиртовым составом.

Выпрямитель вы можете собрать самостоятельно на диодах, путем их соединения по полупериодной схеме. Вы можете задействовать любой подходящий трансформатор с мощностью не менее 180 Вт. Отлично подойдет трансформатор от старых советских телевизоров. Необходимо удалить вторичные обмотки и намотать новые при помощи толстого медного обмоточного провода в 4 миллиметра. Желательно сделать отводы для регулирования выходного напряжения, которые обеспечивают работу электролизера под нагрузкой. Хорошее напряжение на электродах следует регулировать в пределах 3В, ведь в приборе находится всего один гальванический промежуток.

Температура пламени зависит от смеси топливного состава. Вы можете использовать ацетон или этиловый спирт. В случае с ацетоном нельзя ставить втулки из трубок от гелиевых ручек, поскольку они растворятся в нем. Если количество спирта в смеси выходящих газов уменьшено и преобладает кислород, пламя может погаснуть. При сборке аппарата для самодельной водородной сварки помните обо всех вышеперечисленных правилах, особенно о ватных тампонах и третьем сосуде из пластмассы. Помните, что качественно собранное и герметичное устройство, будет работать очень долго при правильной эксплуатации.

Требования безопасности при водородной сварке

Водородная сварка может быть очень опасной. Могут возникать несчастные случаи из-за взрыва смесей, воспламенения кислородных редукторов, обратных ударов пламени. Вы должны тщательно ознакомиться с техникой безопасности, прежде чем заниматься водородной сваркой. Здесь мы приведем основные правила.

- Газовую сварку запрещается проводить слишком близко от воспламеняющихся и огнеопасных веществ. Если вы проводите сварку в помещениях, котлах или закрытых тесных помещениях, делайте постоянные перерывы и выходите на свежий воздух. В закрытых и полузакрытых помещениях вредные газы необходимо удалять при помощи местных отсосов. Если вы производите сварку в резервуарах, за процессом должен наблюдать второй человек, находящийся снаружи.

- Во время сварки и резки следует обязательно использовать специальные защитные очки. В противном случае яркие лучи могут негативно повлиять на сетчатку и кровеносную оболочку глаз, вплоть до катаракты и наступления слепоты. Брызги металла и шлака также представляют большую опасность для открытых глаз.

- При использовании газовых баллонов лучше переносить их на носилках или на тележке, с обязательным использованием защитного колпака. Обычные способы транспортировки являются небезопасными. При перевозке газовые баллоны не должны касаться друг друга и падать. В зоне резки или сварки металла запрещается хранить кислородные баллоны. Перемещение на небольшие расстояния осуществляется переворачиваем с небольшим наклоном. Если в баллоне возникнет смесь кислорода и горючего газа (когда давление кислорода в баллоне ниже рабочего давления регулятора), может случиться взрыв. Поэтому следует применять редукторы с исправными манометрами.

- Во время сварки необходимо направить пламя горелки в сторону, которая находится с другой стороны от источника питания. Если вы не можете выполнить это условие, оградите источник при помощи железного щита. При работе газопроводящие рукава должны быть рядом со сварщиком. Во время перерыва следует обязательно тушить пламя горелки.

- Если сварочных постов больше десяти, газообеспечение должно идти по проводам ацетиленовых станций. Ацетиленовый генератор следует устанавливать в помещении с вентилятором и температурой не ниже пяти градусов. Следите, чтобы водный засов был наполнен до необходимого уровня. При неисправном или отключенном водном затворе работать запрещено.

Технология газовой сварки с применением водорода является такой же, как и у газовой сварки. Отличие заключается лишь в применении водородной смеси. Перед тем, как сделать водородную сварку самостоятельно, перечитайте ещё раз вышеописанные правила и советы. Мы надеемся, что наша информация поможет вам сделать качественный прибор и понять технологию процесса.

strport.ru

Водородная сварка своими руками

Газовая сварка позволяет аккуратно накладывать швы на тонкий металл. Смена сопла с разным диаметром выходного отверстия дает возможность производить работы как на трубах, так и на узких элементах. Но у пропан-ацетиленового пламени есть предел — существуют ограничения по использованию баллонов в замкнутом пространстве под землей в тоннелях. Еще обычным пламенем не получится припаять сильно мелкие детали ювелирных украшений. Поэтому применяется водородная сварка. Метод аналогичен с ацетиленовым пламенем, и его легко освоить. Для реализации используется несложное оборудование. Возможна водородная сварка своими руками, что пригодится для ремонтных работ на дому или в небольших мастерских.

Суть и особенности

Газовая сварка происходит за счет горения газообразного вещества. Чаще всего применяют ацетилен в баллонах или из генератора, где карбид окисляется водой. Там, где требуется меньшая температура пламени на тонких изделиях, или в случае проведения работ по резке металла, используется газ пропан. Он подается по шлангам в трубку горелки и воспламеняется от поджига спичкой.

По второй шланге из соседнего баллона в смесительную камеру подается кислород. Он не горюч, но поддерживает пламя первого газообразного вещества. За счет высокого давления, можно разгонять температуру огня до 3000 градусов. Им можно выполнять сварку или резку. В качестве побочного действия в воздух выделяются продукты горения смеси.

По такому же принципу функционирует и водородная сварка, только вместо ацетилена по каналам горелки движется водород. Его опасно использовать в баллонах, ввиду легкой взрываемости большого объема газа. Утечка водорода и скопление в низине может привести к удушью и сильному головокружению. Поэтому его производят на месте сварки в специальной емкости. Для этого применяют углеводороды:

- гексан;

- бензол;

- толуол;

- гептан;

- бензин.

Проведение тока по этим жидкостям между двумя электродами дает достаточно водорода для сварки и резки, и безопасно в закрытых помещениях. Электролизный процесс позволяет уменьшить количество шлака в сварочной ванне, которого возникает очень много из-за чистого водорода в баллонах. В результате шов получается плотным, без сильных пор. Для толстых металлов используются горелки с дополнительной подачей кислорода. В сварке мелких элементов достаточно только того, что получено в электролизере. Электрический разряд разделяет жидкость и содействует выработке как водорода, так и кислорода в виде пара. Им, в зажженном состоянии, и осуществляются работы.

Применение метода

Сварка водородом широко применяется в сложных условиях. Это могут быть тоннели метро, шахты, глубокие монтажные колодцы и коллекторы. Доставка баллонов в такие места либо невозможна, либо это чревато утечкой и взрывом. Сварочный метод с использованием электролиза позволяет безопасно проводить подобные работы. Горящим веществом является пар, абсолютно безвредный для человека и окружающей среды.

Смена сопла на меньший диаметр, вплоть до иголки, делает возможным ювелирные работы, такие как:

- пайка шва золотых колец;

- ремонт цепочек;

- создание крепежных элементов для инкрустирования.

Этот вид пламени применяется в стоматологическом деле, для пайки металлических протезов. На производстве им обрабатывают стеклянные изделия. Больше всего водородная сварка подходит для углеродистой стали и дорогих металлов. Хорошо выполняется резка материалов как большой толщины на мощных моделях, так и тоненьких пластин игольчатыми соплами.

Преимущества водородной сварки

Сварка водородом завоевала широкое применение в определенных кругах благодаря следующим особенностям:

- аккуратные тонкие швы;

- возможность вести сварку и пайку на ювелирных украшениях;

- отсутствие вреда для органов дыхания человека;

- легкое небольшое оборудование, удобное для транспортировки;

- возможность вести работы в замкнутом пространстве, где запрещены другие технологии по сварке;

- пламя хорошо воздействует на все виды углеродистой стали и драгоценные металлы;

- для продолжительной работы не требуется частой перезарядки;

- возможность осуществлять резку материалов;

- подобный аппарат легко собрать своими руками.

Водородная сварка, несмотря на столько преимуществ, имеет и несколько минусов. Маленькие горелки и узкие сопла способны работать только на тонких деталях. Чтобы вести сварку на толстых изделиях требуются мощные аппараты, с дополнительной подачей кислорода. При сваривании меди швы характеризуются многочисленными порами. Этот же дефект проявляется на легированных сталях. Пламя от чистого водорода трудно разглядеть невооруженным глазом.

Создание водородной сварки своими руками

Чтобы производить мелкие сварочные работы водород-кислородным пламенем в домашних условиях потребуется смастерить небольшой аппарат по расщеплению жидкости и добыче этих газов. Свой электролизер можно сделать по разным схемам сложности. Самая простая состоит из двух емкостей и источника тока.

Основная емкость

Первая тара должна быть хорошо герметизирована. Она заполняется раствором едкого натра. Это гидроксид, который больше известен как щелочь. Соотношение с дистиллированной водой составляет 1/10. Именно этого будет достаточно для расщепления и получения газов, позволяющих полноценно вести сварку и пайку.

Емкость необходимо снабдить электродами, которые будут погружены в жидкость и, находясь под напряжением, запускать процесс добычи газа. Электродами могут быть пластины из нержавейки, шириной в 40 мм и толщиной 2-3 мм. Потребуется сделать наборную конструкцию, которая позволит одновременно задействовать весь объем жидкости в таре. Для этого ряд пластин, просверливается по верхнему и нижнему краю и соединяется длинными шпильками на диэлектриках. На сборном блоке делается три клеммы: два минуса по краям и один плюс по центру.

Верх каждой из трех клемм загибается под 90 градусов и болтом крепится к крышке емкости. С другой стороны на эти болты будут накидываться клеммы от источника тока. В нижней части тары проделывается отверстие и монтируется штуцер, обжимаемый гайками и резиновыми прокладками с каждой части стенки. В него вставляется трубка для подпитки электролита. В крышку емкости врезается второй штуцер на аналогичном креплении, по трубке которого будет отток пены и газа в обменную камеру. Когда основная емкость готова, происходит закрытие крышки, чтобы при вспенивании жидкость не брызгала.

Источник тока для водородной сварки

Источником тока может быть простой аккумулятор на 12 V. Но это не позволит регулировать силу пламени, ведь выработка водорода и кислорода будут производиться на одинаковом уровне. Для сварки и резки на постоянной толщине металла этого хватит, а вот на тонких элементах потребуется регулировка. Поэтому лучше воспользоваться зарядным устройством для машинных аккумуляторов, настроив его на 3 V. Это даст возможность варить тонкие пластины и ювелирные украшения.

Запитывать его можно от бытовой сети в 220V. Для работы с толстыми сталями потребуется трехфазная сеть и более мощное зарядное устройство. Но в небольшой мастерской можно обойтись и аккумуляторами меньших значений тока.

Обменная камера

Чтобы отбирать выработанный газ и подавать его в горелку, используется вторая емкость. В ней вырезается четыре отверстия:

- Верхняя горловина для заливки и дозаправки жидкости.

- Нижний штуцер для подачи электролита в основную емкость.

- Верхний штуцер для принятия пены, газа, и остатков электролита.

- Штуцер на крышке для подачи водорода и кислорода на горелку.

После сборки всех трубок и крышек, конструкцию необходимо загерметизировать, чтобы жидкость и пары газа не просачивались наружу. Это достигается путем хороших прокладок под штуцеры и клея «Момент», которым заливается крышка основной камеры. Используемые материалы должны быть устойчивы к щелочной среде.

Изготовление горелки

Чтобы осуществлять сварку и пайку водородом потребуется резиновый шланг по которому смесь паров будет поступать на рабочий элемент в руках сварщика. Последним может послужить обычная иголка от капельницы, имеющая более толстые стенки. Край шланги насаживается на пластиковый стержень основания иглы и затягивается хомутом. Второй хомут устанавливается на штуцер с обменной камерой.

Когда все коммуникации собраны, можно приступать к испытанию аппарата. На клеммы накидываются контакты от источника тока и подается напряжение. Электролиз начинается очень быстро и уже через пару минут можно пытаться поджигать пламя на конце иглы. Чтобы регулировать силу горения уменьшают либо увеличивают напряжение на аппарате. Водородное пламя отличается длинной структурой факела и необходимо приловчиться подносить его к изделию не обжигая окружающие детали.

Сварка водородом служит хорошей альтернативой пропану и кислороду, позволяя выполнять ювелирные работы с аккуратной пайкой. Резкой можно создавать разнообразные узоры на металле. А экологическая чистота делает этот метод безопасным в замкнутых помещениях без вентиляции.

Поделись с друзьями

2

1

svarkalegko.com

Водородная сварка

27 октября 2015

Водородное пламя может быть прекрасной альтернативой ацетиленовому, с его помощью также можно проводить резку, пайку и сварку. Водородная сварка практически безвредна, причиной тому является пар, являющийся здесь продуктом горения.

Если вы владеете газовой, то водородная сварка не будет для вас слишком затруднительной. Люди пользуются газовой сваркой уже более века, основным горючим газом в ней является ацетилен, однако водород более продуктивен, отличие в том, ацетиленовое пламя способно восстановить железо, а водородное его окисляет.

Водородная сварка происходит с участием кислорода и смеси горючего газа. Сварочная ванна в этом случае покрывается слоем шлака, с шов получается тонким и пористым, сейчас применяются углеводороды, при помощи которых удалось решить эту проблему.

Применение водородной сварки

Водород подходит для сварки железных изделий, но не нержавеющих сталей, так как он растворяется в расплавленном никеле, также такая сварка не подходит для меди, но водородная атмосфера не дает поверхности окисляться.

Сварочный водородный аппарат способен работать от обычной бытовой электросети, прибор работает в автоматическом и ручном режиме. В стандартную горелку по шлангу подается смесь кислорода и водорода, температура пламени регулируется на уровне 600 – 2600 градусов.

Этими аппаратами легко пользоваться, они не требуют частой перезарядки, ими можно начинать пользоваться уже через пару минут, при этом аппарат весьма мощный.

Такая сварка весьма экологична, что отличает ее от ацетиленовой, сильно загрязняющей окружающую среду. Приборы безопасны при хранении и работе, при этом от защитной одежды отказываться не стоит.

Еще одно важное условие перед началом работы, нужно правильно подобрать электроды, все разновидности сварочных электродов уникальны, от их правильного выбора будет во многом зависеть успех работы, при выборе нужно учесть рабочий материал, требуемое качество шва, условия работы и многие другие параметры.

- Такая сварка способна выполнить практически любую задачу по пламенной обработке материала. Эти приборы весьма популярны у ювелиров, стоматологов и специалистов по ремонту холодильников.

- Мощные аппараты позволяют варить материал, толщиной до 3 мм, они постоянно используются на станциях по ремонту различной техники, так как там нельзя использовать кислородные баллоны.

- Водородные аппараты можно использовать для кузовных работ, ремонта батарей, блоков и двигателей. Как только будет достигнут максимально возможный уровень давления электролита, система сама подаст сигнал и аппарат отключится, что обеспечивает высокую пожаробезопасность.

Эта технология обеспечивает намного более чистый рез, по сравнению с пропаном и ацетиленом. Эти аппараты применяются в колодцах тоннелях и метрополитене, там запрещены пропан и ацетилен.

Водородная сварка возможна и при отрицательной температуре. Такой аппарат весьма пригодится дома, но они достаточно дороги, есть и другой вариант, собрать прибор самому.

Водородная сварка своими руками

Водородную смесь можно получить при помощи электролиза водного раствора щелочи, источник тока можно сделать, используя выпрямитель для зарядки аккумулятора от машины.

Электролиз должен происходить в сосуде, дома подойдет стеклянная банка с крышкой из полиэтилена, ее объем может быть от полулитра. В крышке сделайте точки вывода для проводов и пластин электродов, а также для втулки трубки отвода газов.

Далее, герметизируйте все выводы и крышку, для этого можно воспользоваться обычным Моментом. Заполните банку электролитом через щтуцер отвода газов, это можно сделать при помощи шприца.

Гидродозатором может быть второй сосуд, в нем происходит барботирование газов, там они насыщаются парами горючих веществ. Эта смесь отправляется в третью емкость с водой, она является затвором для выхода газов. Газ с кислородом, водородом и горючими веществами будет выходить через медицинскую иголку.

- Температура пламени может доходить до 2500 градусов, но если менять уровень подаваемого напряжения ее можно регулировать.

- Процесс горения должен быть стойким, если изменить напряжение на электродах, поменяется и сила тока, а она влияет на дозу выделения газа.

- При электролизе идет расход воды, а количество щелочи не меняется, она распадается на ионы, что повышает электропроводность раствора.

Топливную смесь можно пополнять обычным медицинским шприцем с иглой. Внутри трубки шприца нужно поместить ватные тампоны, на ее конце и основании, это необходимо, чтобы не было проскока пламени по трубке в сосуд со спиртовым составом.

Выпрямитель можно собрать, соединив диоды по полупериодной сети, для этого подойдет трансформатор с мощностью от 180 Вт, хорошим вариантом будет прибор от старого советского телевизора, удалите вторичные обмотки и намотайте новые, используя толстый медный обмотанный провод.

Сделайте отводы, чтобы регулировать выходное напряжение, обеспечивающее работу электролизера. Температура пламени будет зависеть от состава топлива, можно использовать ацетон или этиловый спирт.

Если вы выбрали ацетон, не ставьте втулки из трубок от гелиевых ручек, они в нем растворятся. Если в смеси будет преобладать кислород, пламя может погаснуть.

Если вы соберете устройство качественно, и оно будет герметичным, то сможет проработать очень долго. Если же вам нужно сварить крупные металлические элементы, то нужно узнать, как делается контактная сварка своими руками, в принципе, это вполне возможно.

Водородная сварка может быть весьма опасной, так как смеси могут взрываться, кислородные редукторы воспламеняться, случаются и обратные удары пламени.

Перед началом работы, нужно четко изучить технику безопасности, это первое, что необходимо для сварки новичку, пренебрегать ею невозможно. Нельзя проводить такую сварку вблизи легко воспламеняющихся веществ.

Если сварка идет в закрытом помещении, нужно часто делать перерывы и выходить на воздух. В закрытом и полузакрытом помещении для удаления газов используйте местные отсосы. Если сварка идет в резервуаре, то обязательно нужен наблюдатель снаружи.

- Все работы проводите только в защитных очках, чтобы не повредить глаза. Если используете газовые баллоны, переносите их на тележке или носилках и используйте защитный колпак.

Они не должны соприкасаться и падать, в зоне сварки не должно быть кислородных баллонов. Всегда используйте редукторы с исправными манометрами, чтобы избежать взрывов.

Пламя горелки при сварке должно быть направлена в сторону от источника питания, если это невозможно, оградите источник при помощи железного щита. Газопроводящие рукава должны находиться вблизи сварщика, в перерывах пламя горелки нужно тушить. Если соблюдать эти простые правила, водородная сварка всегда будет безопасной.

Комментарии ()

dom-dacha-svoimi-rukami.ru

СВАРКА… ВОДОЙ

Однако вскоре конструкция вызвала разочарование. Большая (20 кг) масса электролизёра, почти такая же — источника питания, недостаточная для некоторых работ производительность, быстрый нагрев при работе, наличие напряжения на неизолированных электродах, постоянные протечки электролита через стыки, вспенивание и выброс электролита в затвор и горелку, быстрое растворение электродов — все эти недостатки нужно было устранять.

В результате появилась конструкция, избавленная от перечисленных недостатков. Предлагаемый электролизёр работает уже много лет без нареканий. Конструкция его достаточно проста, а многократное облегчение достигнуто за счёт уменьшения расхода материалов (кроме электролита).

Аппарат понравился многим моим друзьям и знакомым, изготовлено ещё несколько экземпляров (названных в шутку «плазмотронами»: название прижилось — наверное потому, что легче выговаривать) различной производительности — от 200 до 500 л/ч газовой смеси. Просьбы помочь в изготовлении электролизёра продолжаются, и я решил написать в ваш журнал.

Устройство электролизёра

Основная часть электролизёра — корпус 1 (рис.1), футерованный внутри диэлектриком 2; в нём установлены внутренние электроды 5, отделённые один от другого резиновыми кольцами 12. По концам корпуса установлены фланцы 3 с концевыми электродами 6, герметичными токоподводами 7 и штуцерами 4. Прозрачные фланцы 3 (из оргстекла) и прорези по краям концевых электродов 6 служат для визуального контроля уровня электролита и процесса электролиза.

Электроды изготовлены из нержавеющей стали, не растворяющейся при работе электролизёра. Так как внутренние электроды не несут технической нагрузки, не выполняют функции теплоотвода и не растворяются при работе, то их можно изготавливать из очень тонкого материала — фольги толщиной 0,05…0,2 мм.

Все электроды 5 имеют по два отверстия 11 в верхней части для выхода газа и заливки электролита. В нижней части электродов делать отверстия нельзя, т.к. они резко ухудшают работу электролизёра, шунтируя электрическую цепь ячеек и вызывая «передавливание» электролита к выходному штуцеру. Электролизёр с такими электродами (с отверстиями внизу) быстро нагревается; возникают и выбросы электролита через выходной штуцер.

Электроды разделены резиновыми кольцами 12 — прямоугольного сечения. Кольца по наружному диаметру несколько больше (на 1 …2%) внутреннего диаметра электролизёра, что при сборке обеспечивает достаточно хорошую герметичность ячеек без применения герметиков и препятствует перетеканию электролита при наклонах электролизёра.

Штуцеры 4 служат для заливки электролита, воды и отвода выработанной газовой смеси. При работе один из штуцеров закрыт заглушкой 10. Подвод питающего напряжения к концевым электродам производится через герметичные токоподводы 7. На фланцах они закрыты изолирующими крышками (на рис. 1 не указаны, см. фото). При этом втулка (рис. 3) с натягом крепится на гайке, фиксирующей токоподвод и на неё навинчивается крышка.

Изготовление аппарата

Предлагаемые описание и эскизы относятся к варианту электролизёра производительностью до 200 л/ч смеси кислорода и водорода.

Корпус 1 (рис. 1) электролизёра изготавливается на токарном стенке. Материал корпуса — алюминиевый сплав марки Д1Т, Д16Т, АК8Т. Оси резьбовых отверстий М4 в торцах корпуса для крепления фланцев должны совпадать.

Изолятор 2 корпуса является важной частью электролизёра, так как обеспечивает электробезопасность и защиту корпуса от электролита. Он изготавливается из листового материала толщиной 1 мм (если толще, то необходимо скорректировать размеры фланца и электродов или же корпуса). В качестве изолятора можно использовать листовую резину, пластифицированный винипласт, полиэтилен, хлорвинил. Из листовой заготовки свёртывается труба длиной 420 — 450 мм; стык сваривается любым доступным способом (например, нагревом обеих кромок по всей длине ленточкой-нагревателем, с последующим сжатием в специально сделанном приспособлении). Можно просто с помощью паяльника, через разделительную прокладку из плёнки лавсана или фторопласта, чтобы расплавившийся пластик не прилипал к жалу паяльника.

Рис. 1. Электролизёр:

1 — корпус;

2 — диэлектрик;

3 — фланец;

4 — штуцер;

5 — внутренний электрод;

6 — концевой электрод;

7 — токоподвод;

8 — электролит;

9 — подставки;

10 — заглушка штуцера;

11 —отверстия;

12 — резиновое кольцо.

При изготовлении изолятора из резины края нужно соединить с помощью сырой резины и вулканизатора. Вулканизатор самодельный, из алюминиевого бруска на всю длину стыка.

Заготовка изолятора должна быть такой ширины, чтобы диаметр получившейся трубы был больше внутреннего диаметра корпуса на 1 — 1,5%. Труба из изолятора вставляется внутрь корпуса с равными выступами по концам. Эти выступающие концы у пластиковой трубы вместе с частью корпуса разогрейте в кипящей воде и после их размягчения заверните на корпус (для резины нагрев, конечно, не потребуется). Подойдет и сантехническая труба из полиэтилена диаметром 110 мм. Необходимо учесть, что алюминиевые сплавы бурно реагируют с растворами щелочей, поэтому герметичность изолятора должна быть гарантированной.

Фланцы 3, заглушки 10 и крышки для токоподводов выполняются из листового оргстекла толщиной 10 мм. Фланцы полируются до хорошей прозрачности.

Штуцеры 4, электроды 5 и 6, токоподводы изготавливаются из нержавеющей стали 12Х18Н9. Электроды 5 — из фольги, вырезаются вручную ножницами, с последующей обработкой комплекта их на токарном станке (или без обработки, если они вырезаны очень аккуратно). Количество электродов 110 шт. Отверстия в верхней части электродов пробиваются с помощью простейшего штампа: берётся стальная полоса толщиной 2 — 3 мм и размерами 20×60 (сталь У7) и сгибается пополам с зазором 0,2 — 0,5 мм. В пластинке сверлится сквозное отверстие сверлом диаметром 6 — 7 мм, после чего пластина закаливается. Вместо пуансона можно использовать заточенный хвостовик сверла, подобранного так, чтобы сверло входило в штамп как можно с меньшим зазором, но не туго. Отверстия в электродах получаются хорошего качества, без рваных краёв и заусенцев.

Концевые электроды 6 крепятся на фланце с помощью токоподводов 7 и низкой гайки М8х1. Для герметизации в проточку на фланце устанавливается резиновое кольцо. Штуцеры 4 на фланцах — также с резиновыми кольцами для герметизации.

Подставки 9 — из любой пластмассы: они крепятся на корпусе так, чтобы стык изолятора оказался в верхней части.

Все внутренние детали электролизёра перед сборкой должны быть хорошо промыты горячей водой с содой.

После установки одного из фланцев начинается монтаж внутренних электродов. Делается это так. Корпус устанавливается вертикально, опускается электрод и ориентируется в корпусе (например, с помощью толстой вязальной спицы). Потом опускается резиновое кольцо и прижимается к электроду специальным приспособлением. Оно представляет собой диск из толстой ровной фанеры с диаметром, равным диаметру электрода; в центре прикреплена длинная (300 — 350 мм) деревянная круглая ручка. В диске должны быть отверстия для прохода воздуха. После установки нескольких колец и электродов нужно их с силой «утрамбовать».

По окончании монтажа проверяется герметичность электролизёра в ванне с водой: накачивается воздух давлением 1,5 — 2 кгс/см2 от автомобильного насоса. Герметичность должна быть полная.

Перед заливкой электролита с обоих штуцеров снимаются заглушки: электролитом нужно заполнить весь объём электролизёра. После заливки аппарат приводится в рабочее состояние. На штуцеры надеваем резиновые трубки и концы их опускаем в трёхлитровую стеклянную банку. Подключаем электролизёр к источнику питания. Увеличиваем ток до 4 А ступеньками через 0,5 А с выдержкой по 3 — 5 минут. Выходящий газ вынесет из электролизёра вместе с образующейся пеной остатки грязи на деталях. Максимальный рабочий ток 3,5 А.

При нормальной работе электролизёра уровень электролита при включении тока поднимается всего на несколько миллиметров без образования пены. Если она всё же образуется и при работе выносится из электролизёра через штуцер, то необходимо заменить электролит свежим и повторить операцию подготовки электролизёра к работе.

Для приготовления электролита используется только чистый едкий натрий и дистиллированная вода. Концентрация электролита 10 — 20%.

До начала эксплуатации, а также периодически в процессе пользования аппаратом проверяйте сопротивление изоляции мегомметром на 500 В (или в крайнем случае тестером на пределе измерения МОм). Сопротивление изоляции должно быть не менее 0,5 МОм.

Источник питания может быть выполнен на тиристорах или в виде автотрансформатора со ступенчатым регулированием тока, с железом, рассчитанным на 120 — 150 ВА мощности.

Основные технические данные

Выход газа при максимальной мощности, л/ч…………………………200

Потребляемая мощность, регулируемая, Вт……………………….до 700

Расходы воды при максимальной производительности, г ……….107

Масса электролизёра без электролита, кг…………………………………4,4

с электролитом, кг………………………………………………………………….7,0

Габариты, мм…………………………………………………………..380x160x140

и. попов, г. Куйбышев

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter, чтобы сообщить нам.

modelist-konstruktor.com

Новости в мире сварки

Борьба со сварочными брызгами. Новый подход.

На сегодняшний день существует достаточно разнообразных смазок, спреев и красок для уменьшения прилипания брызг металла при сварке к свариваемым деталям. На зачистку швов от брызг зачастую уходит до 30% рабочего времени. Многое применяют специальные материалы для защиты от брызг которые весьма эффективны и дешевы, но стоит ли их применять на самом деле или есть уже новые подходы к составам данных материалов?

Рассмотри составляющие обычных материалов для защиты, основным их компонентом является ДИХЛОРОМЕТАН — ОЧЕНЬ ОПАСЕН, НЕ ЭФФЕКТИВЕН, ДЕШЕВ.

ИСТОРИЯ ДИХЛОРОМЕТАНА

ВСЕ СРЕДСТВА ПРОТИВ БРЫЗГ НА ОСНОВЕ ДИХЛОРОМЕТАНА ИМЕЮТ ОДИН И ТОТ ЖЕ СОСТАВ.

Его состав:

1. Жидкий газ

2. Дихророметан (ДХМ)

3. Масло для гидросистем.

ДХМ – это разбавитель красок, и единственная его задача – уменьшить вязкость масла для гидросистем до возможности ее вытеснения из упаковки.

(Он растворяет масло до состояния, когда ее можно распылить).

Масло вытесняется сжиженным газом. Активным элементом является масло для гидросистем.

Аэрозольный баллончик содержит примерно всего 400 грамм из них жидкости – около 200г. И только 20 г масла гидросистем.

400г= 200мг жидкости 200мл = 20мл гидравлического масла Это очень мало. Проблема усугубляется еще тем, что минеральное масло для гидросистем кипит при 1800С.

Эта температура слишком низка для сварки – в этом основная причина того, что это средство не работает. Она работает на некотором отдалении от сварного шва. Однако большинство брызг находятся в непосредственной близи от шва.

ПОЛОЖЕНИЕ НА СЕГОДНЯШНИЙ ДЕНЬ

МАЛО ИНТЕРЕСА К СРЕДСТВАМ ПРОТИВ БРЫЗГ .

Поскольку нет выбора и нет ничего лучшего никто не хочет тратить время на продажу средств против брызг.

Пользователи не интересуются по нескольким причинам: средство не эффективно и должно быть дешевым.

ВСЕ СРЕДСТВА ПРОТИВ БРЫЗГ ПРОДАЮТСЯ ПО ЦЕНОВОМУ ПРИНЦИПУ.

Другими словами единственной причиной, по которой это средство еще раскупается – сравнительно низкая цена.

СРЕДСТВО ПРОТИВ БРЫЗГ МАЛО ЭФФЕКТИВНО.

Можно одним вопросом подтвердить, что существующее средство малоэффективно:

Спросите заказчиков, кто из них пользуется средством против брызг для удаления брызг в сварных изделиях? Практически все они ответят, что для этого они обрубают, зачищают, шлифуют или пескоструят шов.

Таким образом средства против брызг не работают .

НАДО ТАКЖЕ ПОМНИТЬ, что после применения этих средств с растворителем невозможно окрашивать металл из-за остатков масла для гидросистем.

Более того, ДХМ вызывает рак и накапливается организмом. Это значит, что после контакта с растворителем вы никогда не можете вывести его из организма.

Если сварка проводится тогда, когда обрызганные поверхности еще влажны, тепло и ультрафиолетовое излучение разлагают ДХМ на фосген или горчичный газ, который является исключительно токсичным.

ДРУГИЕ ПРОБЛЕМЫ В ДОПОЛНЕНИЕ К НЕЭФФЕКТИВНОСТИ ОКРАСКА .

Окрасить любой металл, обработанный средством против брызг с растворителем, невозможно из-за присутствия остатка масла для гидросистем. Необходимо перед окраской тщательно удалить остатки масла с поверхности.

ЗДОРОВЬЕ

Наихудшим является то, что МХМ вызывает рак и накапливается в организме. Это значит, что после контакта с растворителем вы никогда не можете вывести его из организма.

Если сварка проводится тогда, когда обрызганные поверхности еще влажны, тепло и ультрафиолетовое излучение разлагают ДХМ на фосген или горчичный газ, который является исключительно токсичным и более тяжелым, чем воздух.

ТАКИМ ОБРАЗОМ, ЕСЛИ ВЫ ПОКУПАЕТЕ СРЕДСТВО ПРОТИВ БРЫЗГ И ИСПОЛЬЗУЕТЕ ЕГО, ТО ЭТО ОЧЕНЬ ОПАСНО, ВЫ НЕ МОЖЕТЕ ОКРАШИВАТЬ ПОВЕРХНОСТЬ И В ДОВЕРШЕНИИ ВСЕГО ОНО НЕ ОСТАНАВЛИВАЕТ ОСАЖИВАНИЕ НА ПОВЕРХНОСТИ БРЫЗГ.

НОВЫЙ ПОДХОД.

Одним из продуктов нового поколения является спрей компании ESSAB, которая вела разработки в этом направлении и в 2009 было предложено новое средство под названием WORKS.

— Оно не содержит жидкого газа

— Оно не имеет неприятного запаха

— Оно нетоксично и не содержит растворитель

— Оно био разлагается микроорганизмами

— Баллончик легко утилизировать

Внутри баллончика находится контейнер с 600г продукта.

Сначала пустой контейнер помещают в баллончик.

Баллончик заполняют свежим воздухом под давлением.

Сжатый воздух сжимает контейнер с жидким продуктом .

Далее в контейнер впрыскивают жидкость.

Она может распыляться до последней капли под любым углом.

Ничего кроме жидкого продукта из баллончика не распыляется.

СТРАНЫ ЕС УЖЕ ПЕРЕШЛИ НА БОЛЕЕ ЦИВИЛИЗОВАННЫЕ ТЕХНОЛОГИИ.

ВЫБОР ОСТАЕТСЯ ЗА НАМИ.

Поставшик: OOO Торговый Дом « НИСА » г. Киев

источник

Четыре вкуса

Популярные публикации

Последние комментарии

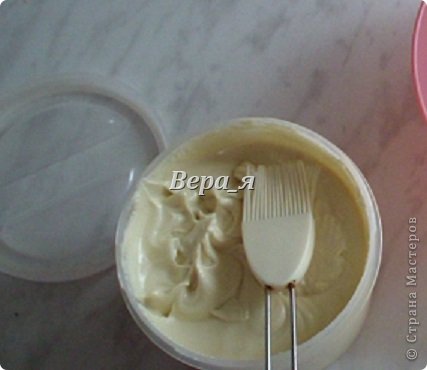

Самодельное антипригарное покрытие — очень интересная идея!

Для вас вот такая отличная и бюджетная идея от автора «Вера_я». С благодарностью предоставляю слово автору:

«Спешу поделиться с Вами рецептиком чудо-смеси..

Нашла я этот рецептик на форуме say7.info у Лиды (Rosmary)..

Вот что она пишет: «Такое покрытие никогда не горит, легко и чисто смывается и не оставляет следов на корочке самих изделий!

Для приготовления антипригарина нам понадобится:

1. мука — 1 стакан

2. жир — 1 стакан (я специально для этого дела купила маргарин, чтобы получился стакан растопленного маргарина нукжно около 200гр.)

3. растительное масло без запаха — 1 стакан.

..добавляем муку..

включаем миксер на малые обороты и вмешиваем муку в маслА..

..смесь получается вот такого цвета..

..не очень аппетитная..

..затем включаем миксер на самые большие обороты и взбиваем..

Лида утверждала, что ей хватило на все про все 15 мин.

Так вот ни за 15, ни за 20 минут, у меня смесь белеть категорически не хотела..

Честно говоря, я расстроилась, ну, думаю, зря продукты перевела..

Но, дамы, допустила ошибку — в рецепте нигде не указано, что топленый жир должен быть охлажден..

..вот я и не охладила его, а сразу из микроволновки пустила в дело..

..придя к выводу, что терять мне в общем-то уже нечего, я отправила смесь в холодильник..

источник

Это видео недоступно.

Очередь просмотра

Очередь

YouTube Premium

Средство против налипания сварочных брызг в сварке полуавтомат CO2

![]()

Хотите сохраните это видео?

Пожаловаться на видео?

Выполните вход, чтобы сообщить о неприемлемом контенте.

Понравилось?

Не понравилось?

Текст видео

Приветствую, Вас!

Для начала рекомендую хорошие интернет магазины — товары и услуги по доступной цене:

Полезные товары — интернет магазин » Gearbest «: https://goo.gl/riFbzo

Нужное и полезное — интернет магазин — » Алиэкспресс «: https://goo.gl/242qIr

Множество нужных товаров — интернет магазин — » Banggood «: https://goo.gl/U7l3Kp

Магазин ножей — «Ножиков»: http://goo.gl/pPjgRj

Заработок на своем видео с партнерскими программами:

Заработай на своем видео с — » AIR «: http://goo.gl/R7C0pK

Заработай на рекламе в видео с — » Аdmitad «: http://goo.gl/1qvZqN

Приветствую Вас!

В этом видео я расскажу, как предотвратить налипание окалины при сварке — на посла горелки. Думаю что каждый знаком с тем, что при сварке полуавтоматом на мундштук налипает окалина и это плохо сказывается на качестве сварки. Начинает хуже идти газ ( СО2 ) углекислота и так же окалина может падать на шов, что порой тоже не желательно. В целом думаю, что с этим знаком каждый сварщик. Но не все знают, как предотвратить подобные проблемы — в этом видео, я как раз и расскажу: как избавится от окалины, и снизить вероятность ее появления вновь.

Для этого есть специальные средства: как заводские, так и кустарные методы..

Так в дополнение к видео — советую почить эту статью:

» Сварка стали-медью «, так рассказано по чему на медь не прилипает окалина и зачем элементы горелки сделаны из меди.. Это я упоминал в видео. Ссылка будет ниже.

В общем смотрите видео, там все подробно рассказал. Так же не забывайте ставить лайки, если видео Вам понравилось. Комментируйте, спрашивайте если что-то было не понятно.. И не забывайте подписаться на мой канал, если Вы этого еще не сделали.

Приятного просмотра!

источник

Обзор антипригарных жидкости и спрея

КЛАССИЧЕСКАЯ ЗАЩИТА ОТ БРЫЗГ ПРИ СВАРКЕ

КАК ЭТО РАБОТАЕТ

Это продукт с классическим рецептом на основе синтетических агентов. Без запаха, воды и силикона.

Антипригарное защитное покрытие, предотвращающее налипание окалины на сварочном оборудовании, защиты околошовной зоны.

Покрытие представляет маслянистую пленку, отталкивающую капли металла. Ежедневное нанесения спрея способствует увеличению срока службы комплектующих частей горелки и облегчает их очистку.

Спрей предназначен для защиты фронтальных частей сварочных горелок: сопла, токовые наконечники и вставки, а также поверхностей свариваемых деталей от брызг и налипания расплавленного металла, копоти и аэрозолей. Не содержит силикона и воды.

Антикоррозийная защита.

Самое дешевое и доступное средство для предотвращения налипания сварочных брызг, но не самое эффективное. Для поддержания постоянной защиты необходимо частое нанесение средства на сварочные части горелки, т.к. маслянная пленка высыхает через 10-15 минут сварки.

Например средства на основе керамики способны выдержать долговременную эффективную работу в течении всего рабочего дня при однократном нанесении.

Рекомендован к применению на небольших сварочных участках, где продолжительность сварки менее 1-2 часов за смену.

Все средства были разработаны и производятся в России.

АНТИПРИГАРНАЯ ЖИДКОСТЬ ОТ БРЫЗГ ПРИ СВАРКЕ

КАК ЭТО РАБОТАЕТ

ПРИМЕР

Защитная жидкость без силикона на синтетической водной основе для защиты от сварочных брызг.

Жидкость не содержит растворителей, не горит, не опасная, готовая к использованию.

Создана для быстрого нанесения на разнообразные поверхности для предотвращения налипания брызг от сварки. Предназначено для обработки столешницы и свариваемых деталей из стали, оцинкованной стали, нержавеющей стали, алюминия. После выполнения сварки брызги будут легко удаляться с поверхности стола и изделия.

Антипригарная жидкость для сварки предотвращает налипание брызг на рабочие поверхности и позволяет добиться максимально высокого качества сварного шва.

Антикоррозийная защита.

ПРЕДНАЗНАЧЕНА

ИСПОЛЬЗОВАНИЕ

Создан непосредственно для применения при сварочных работах,

как средство для предотвращения налипания брызг во время сварки.

источник

Средства от налипания брызг при сварке

#1 Arrow

#2 АВН

#3 tig

#4 Arrow

Да нет, вопрос задан уже после рекламы.

А по существу, вещь конечно хорошая, иногда. Я лично пробовал. Но отказался. При правильно подобранных режимах она просто не нужна, ничего не налипает. Как альтернатива, и более дешевый вариант меловая суспензия по краям шва, ничем не хуже. Все равно и мел и эти средства разведены водой и перед сваркой их нужно сушить. А это потери времени. Как для меня то проще более точно подобрать режим сварки. К стати это и дисциплинирует, когда знаеш что или «сойдет и так» и потом чистиш околошовную зону, или после сварки можно спокойно передохнуть и кофейку попить покуривая. Лично мне второй вариант больше нравится

#5 ARGONIUS

- Город: Н.Новгород

#6 аргонавт

К стати это и дисциплинирует, когда знаеш что или «сойдет и так» и потом чистиш околошовную зону, или после сварки можно спокойно передохнуть и кофейку попить покуривая.

#7 Фунтик

#8 клявлин василий

можно вд-40 если рядом резьба то я обматывал льном с силиконом факел конечно но выбирать иногда неприходится

либо накручивал подходящую по диаметру муфту

#9 Sabotage

может кто подскажет средство от налипания для самой горелки ( к сожалению кроме парафина ничего не знаю, но он в мое случае не подходит)

#10 Рудольф Шнапс

Вдохновлён сталью, бетоном и золотым сечением.

#11 alex937

Время идет, мир торопится. А я хочу совершенства!

- Город: Новокузнецк Алексей

может кто подскажет средство от налипания для самой горелки

Лучше ждать долго и получить то, что должен, а не получить быстро то, что тебя недостойно.

#12 m4shaman1980

Мой опыт говорит о том что обычная известь очень хорошо работает как средство от брызг. Пробовал вида три спреев не один близко не подходит к извести. Цена! И время работы самого слоя!

Я сейчас про полуавтоматы.

#13 di4

#14 saper24

#15 waha

Сульфид молебдена в силиконе, их старых-советских запасов. Чем пресформы брызгали. Алюминевый балончик без надписей вообще.

Держится очень долго, на сварку алюминия после прожарки не влияет.

#16 m4shaman1980

Если использовать ваше сопло и спреи в комплекте с горелкой и варить металл толщиной 16 мм с 8:00 и до 19:00 во всех пространственных положениях . Будут ли легко отлетать брызги? На сколько хватит вашего спрея?

Сообщение отредактировал шурпет: 12 Июнь 2014 11:11

#17 saper24

Видите ли горелкой на 150 ампер столько не поваришь по определению. Но кроме спреев и горелок есть одно маленькое «но» Если бы моим полуавтоматом был бы старший брат того что у меня есть, в гробу бы я видел те брызги и на 16мм с 8.00 и до 19.00.

На моем аппарате брызги имеют размер крупной пыльцы. И в виду своего малого веса не развивают мега-скоростей и быстро остывают. Они не пригорают к горелке, а прилипают. А это большая разница. Даже на металле, он оставляет брызги только когда моя раздолбайская сущность ленится зачищать кромки. Или лезу в заводские настройки. Во всех других случаях брызги меня и без спрея не беспокоят. Спреем пользуюсь для того что бы сопло жило подольше, но брызгаю не часто. Брызги обильные показатель нестабильности сварочной ванны и следствие настроек либо особенностей генерации сварочного тока аппаратом. Возможно борьбу с ними надо начинать вести не на уровне горелки. А то действительно никакого спрея не хватит. Известь ведь тоже не самый полезный на свете материал.

Сообщение отредактировал шурпет: 12 Июнь 2014 11:12

источник

Антипригарная жидкость для сварки своими руками

Опубликовал: Kirill B.

В этой статье выясним, насколько эффективно использовать жидкость на водной основе от налипания сварочных брызг. Производитель Arrow Solutions обещает: «Смахнул верхонкой и никаких брызг!».

В рамках сегодняшнего теста проверялась способность жидкости противостоять налипанию брызг. Поэтому мы постарались получить максимальное разбрызгивание и качество шва не брали во внимание.

В дальнейшем мы проведем испытания для определения влияния средства на образование пор, в том случае, когда жидкость попадает в разделку кромок.

Образец №1: стыковое соединение.

Итак, мы нанесли жидкость тонким слоем на правую часть стыка. Сварку вели на большом токе: 140-160А, для получения большого количества брызг.

Проверяем обещание производителя, и сразу после сварки смахиваем брызги верхонкой.

Результат отличный. Сравните с необработанной стороной.

Образец №2: тавровое соединение.

На этот раз, обработали половину стыка.

Очищаем поверхность металлической щеткой.

Остались единичные брызги. Результат очень хороший.

Первые итоги: средство работает, на обработанную поверхность брызги не налипают и очень легко удаляются.

В ближайшее время читайте о том, как «антипригарная» жидкость влияет на качество сварного шва, при попадании в разделку .

При использовании данного материала ссылка на ресурс ЯСВАРЩИК обязательна.

Комментарии

Вы не можете оставлять комментарии

источник

Состав покрытия для защиты поверхности от налипания брызг расплавленного металла

Изобретение относится к электродуговой сварке металлов, а именно, к покрытиям для защиты поверхности свариваемых изделий и оснастки от брызг расплавленного металла . Состав для защиты поверхности от налипания брызг расплавленного металла имеет следующий состав: в раствор лигносульфоната в воде, выполненный в соотношении 1 : 5 добавлено 0,1 г фурацилина на 1 л раствора. Эмульсия надежно защищает от металлических брызг поверхность изделия и сварочную оснастку: тоководы, сопло, дюзы и т. д.

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4932487/08 (22) 29.04.91 (46) 15.12.92. Бюл. М 46 (71) Производственное обьединение «Таганрогский комбайновый завод» (72) В. Т. Волков, А. М, Иванов и А. П. Старунов (56) Авторское свидетельство СССР

ЬЬ 239013, кл, В 23 К 35/36, 1968.

Авторское свидетельство СССР

М 923784, кл. В 23 К 35/36, 1990.

Авторское свидетельство СССР

М 1423330, кл. В 23 К 35/36, 1987.

Авторское свидетельство СССР

М 337215, кл..В 23 К 35/36, 1971.

Изобретение относится к электродуговой сварке металлов, а именно к покрытиям для защиты поверхности свариваемых. изделий и оснастки от брызг расплавленного металла и может быть использовано в сварочном производстве многих отраслей промышленности.

При сварке изделий, особенно при автоматической сварке на роботизированных линиях, значительное количество сварочных брызг прочно сцепляется с поверхностью основного металла и материала сварочной оснастки. Очистка от налипших брызг металла — очень трудоемкая операция. Нанесение защитного покрытия, позволяющего уменьшить налипание брызг является наиболее простым способом, снижающим трудоемкость сварочных работ.

Известны различные составы покрытий для защиты поверхности от налипания

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

2 (54) СОСТАВ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ

ПОВЕРХНОСТИ ОТ НАЛИПАНИЯ БРЫЗГ

РАСПЛАВЛ Е Н НОГО МЕТАЛЛА (57) Изобретение относится к электродуговой сварке металлов, а именно, к покрытиям для защиты поверхностйсвариваемых изделий и оснастки ot брызг расплавленного металла. Состав для защиты поверхности от налипания брызг расплавленного металла имеет следующий состав: в раствор лигносульфоната в воде, выполненный в соотношении 1: 5 добавлено 0,1 r фурацилина на

1 л раствора. Эмульсия надежно защищает от металлических брызг поверхность изделия и сварочную оснастку: тоководы, сопло, дюзы и т. д. брызг расплавленного металла, содержащие лигносульфаты.

Известна, например эмульсия для защиты поверхности свариваемого изделия от брызг расплавленного металла, содержащая раствор концентрата сульфито-спиртовой барды в воде в соотношении 1: 10 с добавлением на 1 литр 20- 40 г мыла и 20—

30 г кальцинированной соды. Попадание эмульсии в зону сварки не влияет на химический состав наплавленного металла и механические свойства сварного шва и соединения.

Недостаток этого покрытия в том, что после сварки поверхность на которую оно было нанесено необходимо сразу же тщательно протереть во избежание выделения едкого натра, получающегося в следствие гидролизации кальцинированной соды. При автоматическом цикле работы на роботизированных линиях это практически невоз1780967

Техред М.Моргентал . Корректор С. Патрушева

Заказ 4239 Тираж Подписное

ВНИИПИ Государственного комитета па изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул.Гагарина, 101 можно, Прототипом выбран состав по авт. св. М 337215.

Целью предлагаемого изобретения яв- ляется улучшение защиты металла от брызг при автоматизированной сварке на роботизированных линиях за счет предотвращения разложения эмульсии при гнилостном брожении, Поставленная цель решается следующим образом:

Эмульсия представляет собой раствор лигносульфоната, который согласно ТУ 13028-1036-05-89 заменил концентрат барды жидкой по ГОСТ 8518-57, в воде.

В отличие от прототипа раствор лигносульфоната в воде выполнен в соотношении

1: 5 и на 1 литр раствора добавлен 0,1 грамма фурацилина, предотвращающего гнилостное брожение раствора.

Эмульсию приготовляют следующим образом:

Воду нагревают до 50 — 60 С и растворяют лигносульфонат в воде в соотношении

1: 5 по объему при тщательном помешивании после чего добавляют фурацилин из расчета 0,1 r на 1 л раствора, Раствор лигносульфоната в воде имеет антипригарные свойства, не ухудшает внешнего вида изделия и не влияет на качество сварных швов.

«Применение его не ограничивается типом.и классом сварных соединений. При работе на роботизированных линиях эмульсию заливают в ресурсные бачки с периодично- стью 8 — 10 дней, поэтому добавка

5 фурацилина необходима, так как она предотвращает от размножения гнилостных бактерий и разложения эмульсии. Количество вводимого фурацилина определяли органометрическим исследованием, которое пока10 зало, что введение 0,1 грамма фурацилина на 1 литр раствора, практически исключает загнивание раствора без изменения его защитных свойств.

Предла аемый состав надежно защища15 ет поверхность свариваемого изделия, тоководы, сопло и другую сварочную оснастку от налипания брызг металла при автоматизированной сварке на роботизированных линиях.

Состав покрытия для защиты поверхности от налипания брызг расплавленного металла, содержащий раствор лигносульфоната. в воде s количестве 200 г

25 на1л воды идобавку,отличающийся тем, что, с целью улучшения защиты металла за счет прЬ@отвращения гнилостного разложения раствора, в качестве добавки состав содержит фурацилин в количестве 0,1 r на 1

источник

Правила ухода за сварочным полуавтоматом

Очистка механизма подачи проволоки

Читайте на сайте статью:

Cварка полуавтоматом для начинающих

Чистка силовой части полуавтомата

Уход за газовой горелкой для полуавтомата

Горелка сварочная миг/маг с жидкостным охлаждением

Перебои в работе с MIG/MAG-горелкой могут влиять на качество сварки и привести к ее поломке. Правильный уход позволит избежать множества проблем и сэкономить на покупке новой горелки, продлив время жизни старой.

Длительная эксплуатация сварочной горелки для полуавтоматической сварки MIG/MAG может привести к возникновению перебоев и неполадок. Чаще всего причиной тому является подгорание сопла.

При нормальных условиях сопло изолировано от цепи и не должно подгорать при замыкании на массу.

Жидкость от брызг

Если же такая тенденция имеет место быть, значит скопилось много грязи и брызг металла. Нужно своевременно чистить горелку и обрабатывать ее детали специальным спреем или жидкостью от брызг — это позволит избежать проблем в эксплуатации и существенно продлит время «жизни» девайса.

Если же и чистка не помогла избежать ситуацию с подгоранием сопла, необходимо поменять изолятор, находящийся между втулкой посадки и корпусом сопла.

Уход за газовыми соплами

Обратите внимание, что такой небольшой рабочий элемент, как сопло, требует к себе большего внимания, чем весь полуавтомат. Дело в том, что в процессе переноса металла с плавящегося токопроводящего электрода, невозможно полностью избежать его разбрызгивания, из-за чего со временем, при периодической работе, на внутренней поверхности сопла неизбежно появляются наросты, металлический мусор. Как уже упомяналось выше, происходит схватывание наконечника, изготовленного из медного сплава с газовым соплом, в результате чего на последнее подается напряжение, что начинает затруднять все сварочные манипуляции.

Чистку производят круглым напильником до полного удаления всего налипшего металла. Очень хорошо, если вы будете такую профилактику проводить каждый день перед началом работ. Изношенные сопла и наконечники оперативно подлежат замене.

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

источник

Антипригарные составы для сварки

При проведении сварочных работ практически всегда есть проблема разбрызгивания металла, она характерна как для традиционной дуговой сварки, так и для сварки полуавтоматами в среде защитных газов. Из-за этого на поверхности готового изделия образуются многочисленные дефекты в виде мелких застывших брызг металла и нагара. В результате страдает качество изготовленных металлоконструкций. Кроме того, налипание расплава серьёзно вредит оборудованию: соплам, наконечникам, вставкам – горелки быстро выходят из строя.

Как бороться с налипанием брызг

В некоторых случаях предотвратить разбрызгивание металла удается внесением технологических корректировок в процесс сварки. Для профессионалов пути решении известны:

- выбор корректного режима работы сварочного аппарата;

- использование правильных электродов и сварочной проволоки;

- подбор оптимального соотношения газов в защитной смеси.

Решить проблему налипания капель металла можно намного проще — посредством использования специально разработанных составов, обладающих защитными свойствами. Эта сварочная химия помогает не только получить чистую деталь и обезопасить оператора, но также увеличивает срок службы оборудования и обеспечивает увеличение его эффективности: растёт процент ПВ; стабилизируется температурный режим эксплуатации горелки.

Спрей антипригарный для сварки без силикона

Спрей антипригарный от компании M-WELD – маслянистое вещество, представляющее собой смесь синтетических агентов с денатурированным углеводородом. Использоваться он может двумя способами:

- им обрабатывается перед началом работы сопло горелки сварочного аппарата;

- перед сваркой составом покрываются поверхности свариваемых деталей.

Антипригарный спрей образует защитную пленку толщиной в среднем 2-3 мкм, которая позволяет эффективно работать на протяжении 3-4 часов. При этом и сама горелка, и поверхности свариваемых деталей надежно защищены от повреждающего воздействия расплавленного металла и высоких температур. И, как следствие этого, увеличивается срок эксплуатации горелки в целом и всех ее сменных деталей. С использованием спрея сварочные работы становятся менее трудоемкими, так как не требуется зачистка зоны вокруг сварочного шва.

В рецептуре спрея нет силикона, поэтому готовое изделие можно покрывать лаком, хромировать, подвергать гальванизации. Состав антипригарного спрея M-WELD не имеет запаха, растворим в воде, не раздражает кожу и верхние дыхательные пути, поэтому безопасен для человека.

Спрей антипригарный Ceram Stak

Используя передовые нанотехнологии, специалисты компании M-WELD разработали инновационный спрей на основе керамики. В его составе – мельчайшие керамические частицы и специальное связующее вещество. При нанесении на поверхность спрей образует пленку белого цвета, засыхающую в течение 5 минут. Этот антипригарный состав рекомендован к использованию при автоматической и полуавтоматической сварке, а также при плазменной и лазерной резке металлов. Он выдерживает температуру до +1500°C, отличается от прочих аналогичных средств тем, что обеспечивает более стойкую и длительную защиту металла.

Ceram Stak наносится на предварительно высушенную и обезжиренную основу. Баллон необходимо встряхивать в течение одной минуты перед применением и периодически во время распыления. Этот спрей обладает прекрасными смазывающими свойствами, препятствует преждевременному истиранию поверхностей и их деформации, поэтому применяется в качестве смазочного вещества в условиях высоких температур (электрические печи, рабочие столы и пр.).

Паста антипригарная M-WELD

Антипригарная паста, выпускаемая компанией M-WELD, разработана для защиты сопла горелки сварочного аппарата от образования налета в результате разбрызгивания расплавленного металла. Паста экономична, проста и удобна в применении. Используется и для обработки наконечников. Образует на их поверхности термостойкое покрытие, в результате чего сварочные горелки служат гораздо дольше.

Пастой горелка и деталь обрабатывается в разогретом состоянии (тогда как спреи наносится только на холодные элементы), что обеспечивает равномерное распределение антипригарного состава. Сопло опускается в пасту и через несколько секунд извлекается. После работы, чтобы не произошло закупоривание сопла, горелку следует некоторое время подержать над емкостью соплом вниз.

Паста M-WELD применяется и для обработки различных производственных приспособлений и инструментов. В этом случае она наносится кистями.

Антипригарная паста от компании M-WELD безопасна в экологическом плане, не возгорается, не оказывает токсического действия на организм человека.

Приобрести антипригарные составы можно недорого

Магазин «Планета сварки» – богатый арсенал сварочного оборудования и всех необходимых расходных материалов. Мы гордимся тем, что предлагаем вам только качественную продукцию от известных производителей, в том числе антипригарные составы, выпускаемые компанией M-WELD. Пасты и спреи этой марки проверены профессионалами во всём мире, они действительно достойны вашего внимания. Мы же хотим презентовать вам ещё и выгодную цену.

источник

Антипригарные жидкости и гели

#21 Глобул

- Город: Краснодарский край

Инвертика , а чем отличается антипригарный спрей для горелок и для поверхностей?

#22 Инвертика

Инвертика , а чем отличается антипригарный спрей для горелок и для поверхностей?

Наша жидкость для горелок роботизированных кардинальных отличий от жидкости для защиты поверхностей не имеет. Она так сказать более «ядреная» в силу ее области применения.

Мы производим маски сварщика, поставляем и ремонтируем сварочное оборудование.

Запчасти и расходники для инверторного сварочного оборудования ведущих мировых производителей.

#23 Глобул

- Город: Краснодарский край

#24 Инвертика

Инвертика , наверное и её будем пробовать.

Мы думаем, что вам подойдет та проба, что в пути.

Мы производим маски сварщика, поставляем и ремонтируем сварочное оборудование.

Запчасти и расходники для инверторного сварочного оборудования ведущих мировых производителей.

#25 Глобул

- Город: Краснодарский край

Инвертика , есабовские сильно отличаются шириной факела, и количеством вылетающим из баллончика за единицу времени.

#26 Инвертика

Собственно получается что я хочу пол литра 0018, НЕ красного цвета, с распылителем вкомплекте, на пробу. Пробовать будем сразу в двух направлениях: Места где сложно убрать набрызг после сварки, Как на это место потом ложится наша краска.

Мы производим маски сварщика, поставляем и ремонтируем сварочное оборудование.

Запчасти и расходники для инверторного сварочного оборудования ведущих мировых производителей.

#27 Глобул

- Город: Краснодарский край

Инвертика , маляр не заметил применения каких либо жидкостей. То есть по этому пункту проходит.

Сварщик сомневается в её эффективности — говорит: «Да вроде легче брызги слетают. «

И вот мне это «вроде» и отписаться толком не даёт, то есть пока что сказать уверенно можно только по покраске — жидкость в зоне термического воздействия превращается в порошкообразный налёт, и счищается во время зачистки швов корд-щёткой. По прямому назначению уверенности нет.

С есабовской было всё ровно наоборот — от сварщика уверенное: «Да — помогает, но воняет во время сварки жутко», а от маляра два предложения, в которых всего два цензурных слова: «. сами красьте. «

#28 Инвертика

Инвертика , маляр не заметил применения каких либо жидкостей. То есть по этому пункту проходит.

Сварщик сомневается в её эффективности — говорит: «Да вроде легче брызги слетают. «

И вот мне это «вроде» и отписаться толком не даёт, то есть пока что сказать уверенно можно только по покраске — жидкость в зоне термического воздействия превращается в порошкообразный налёт, и счищается во время зачистки швов корд-щёткой. По прямому назначению уверенности нет.

С есабовской было всё ровно наоборот — от сварщика уверенное: «Да — помогает, но воняет во время сварки жутко», а от маляра два предложения, в которых всего два цензурных слова: «. сами красьте. «

Принято. Получается либо нужно основательно поюзать нашу жидкость, либо подождать пока наберется отзывов от сварщиков понемногу. Мы не торопим, нам важно получить беспристрастный отзыв.

Мы производим маски сварщика, поставляем и ремонтируем сварочное оборудование.

Запчасти и расходники для инверторного сварочного оборудования ведущих мировых производителей.

#29 Георгий 11

Просьба не хамить мне,а не то буду жмать кнопку жалоба

- Город: Орел

#30 Инвертика

Инвертика ,у нас сварные меловым раствором околошовную зону мазали,помогало,может в состав мел добавлять?

Наша жидкость правильно работает. ЕЕ задача сделать так, чтобы окалина не прилипала и легко очищалась. А так же чтобы легко смывалась и не мешала покраске.

Сварщик сомневается в её эффективности — говорит: «Да вроде легче брызги слетают. «

Мы производим маски сварщика, поставляем и ремонтируем сварочное оборудование.

Запчасти и расходники для инверторного сварочного оборудования ведущих мировых производителей.

#31 Инвертика

По прямому назначению уверенности нет.

Мы производим маски сварщика, поставляем и ремонтируем сварочное оборудование.

Запчасти и расходники для инверторного сварочного оборудования ведущих мировых производителей.

#32 Глобул

- Город: Краснодарский край

Тут ситуация такая, что брызг у нас особо то и нету. Проблем доставляют труднодоступные места, где из-за неправильного положения горелки набрызг видно даже издалека.

Но в этих местах также высока вероятность вспузыривания металла по непонятным причинам. Нельзя сказать что виновата жидкость — это бывало и без неё, но шов в этом месте уже не уберёшь, болгаркой туда не залезешь, поэтому брызгать бояться. Тем более что абсолютного эффекта жидкость всё равно не даёт — ну немного легче слетают брызги при зачистке, ну может их и прилипло чуть меньше, однако ради этого рисковать сварные не хотят.

Однако есть ещё мой сварочный пост, на котором используется (редко правда) обычный полуавтомат страдающий капитальным набрызгом. На нём обычно производят заказы на ремонтные работы со стороны. То есть не товарные изделия. Вот на нём я наверное и буду жидкость пользовать. Она пока ещё есть.

#33 Инвертика

То есть не товарные изделия. Вот на нём я наверное и буду жидкость пользовать. Она пока ещё есть.

Мы производим маски сварщика, поставляем и ремонтируем сварочное оборудование.

Запчасти и расходники для инверторного сварочного оборудования ведущих мировых производителей.

#34 Инвертика

Однако есть ещё мой сварочный пост, на котором используется (редко правда) обычный полуавтомат страдающий капитальным набрызгом. На нём обычно производят заказы на ремонтные работы со стороны. То есть не товарные изделия. Вот на нём я наверное и буду жидкость пользовать. Она пока ещё есть.

Мы производим маски сварщика, поставляем и ремонтируем сварочное оборудование.

Запчасти и расходники для инверторного сварочного оборудования ведущих мировых производителей.

#35 Глобул

- Город: Краснодарский край

Я сейчас почти не варю, а наши сварные закинули эту жижу, так и стоит она не использованная. Чувствую нам она не нужна скорее всего.

Но это о нас. Теперь по самой жиже — да, слегка помогает. Не могу сказать что она бесполезна совсем — она работает. Слабенько, едва заметно, но какой-никакой эффект всё таки есть. Конечно проигрывает спреям на масляной основе, но зато не создаёт в зоне нагрева трудно удаляемую жирную корку.

#36 Инвертика

Я сейчас почти не варю, а наши сварные закинули эту жижу, так и стоит она не использованная. Чувствую нам она не нужна скорее всего.

Но это о нас. Теперь по самой жиже — да, слегка помогает. Не могу сказать что она бесполезна совсем — она работает. Слабенько, едва заметно, но какой-никакой эффект всё таки есть. Конечно проигрывает спреям на масляной основе, но зато не создаёт в зоне нагрева трудно удаляемую жирную корку.

Ну как есть уж. Обидно что не погоняли наш образец. В принципе для появления эффекта и «блеска в глазах от удовлетворения» у сварщиков можно было увеличить концентрацию рабочего вещества. Будем искать в ближайшем доступе тестеров или если дойдут руки снимем видео сами с разными % концентрации и в сравнении с другими аналогичными составами других производителей. Спасибо тем не менее.

Мы производим маски сварщика, поставляем и ремонтируем сварочное оборудование.

Запчасти и расходники для инверторного сварочного оборудования ведущих мировых производителей.

источник

Унивеко-25

УНИВЕКО-25 — раствор на основе электрохимически активированного водного раствора, неионогенного и амфотерного ПАВ.

Продукт предназначен для защиты металлических поверхностей, конструкций и сварочного оборудования от налипания брызг расплавленного металла при ручной и автоматической дуговой сварке, лазерной и плазменной резке, а также для защиты стекла, керамики, пластмасс и других поверхностей от раскаленной стружки (искр) при работе с зачистными, режущими, шлифовальными машинами. Позволяет вести сварку по влажной поверхности. Не требует обезжиривания швов перед грунтованием и окраской. Не вызывает коррозии.

Купить Унивеко-25.

Цена средства для предотвращения налипания сварочных брызг:

9 700 рублей — 30 литров.

6 500 рублей — 20 литров.

3 350 рублей — 10 литров.

1 700 рублей — 5 литров.

250 рублей — 0,5 литров.

Преимущества антиспаттера жидкости от сварочных брызг УНИВЕКО-25:

- Изготовлен на основе электроактивированной воды, экологически безопасен для человека и окружающей среды;

- Обладает высокими защитными свойствами и длительным действием;

- Экономичен, исключает необходимость механической обработки и обезжиривания обрабатываемой поверхности, сложности с утилизацией, работает даже во время сложных и длительных сварочных операций;

- Пожаробезопасен, не содержит растворителей, что уменьшает образование паров и риск возгорания в процессе сварки, обладает дымоподавляющим эффектом;

- Антиспаттер создает безсиликоновый термостойкий барьер, что не оказывает отрицательного влияния на адгезию лакокрасочных материалов;

- Поставляется в виде раствора, а не гранул или паст, что упрощает использование и уменьшает расход самого защитного материала;

- Способствует более качественному контакту электрода с металлом, стабильности дуги при сварке, что повышает качество равномерного распределения наплавляемого металла, плотность и качество шва;

- Позволяет вести сварку по влажной поверхности;

- Применяется для защиты стекла, керамики, пластмасс и других поверхностей от раскалённой стружки (искр) при работе с зачистными, режущими инструментами типа УШМ