Многожильный провод

Как сделать многожильный провод подходящего сечения для сварочного аппарата? Есть такой способ. На расстоянии 30 метров (больше или меньше, в зависимости от расчетов) надежно крепятся два крюка. Между ними натягивается нужное количество тонкого провода, из которого будет составлен многожильный проводник. Потом один конец снимается с крюка и вставляется в электродрель.

На малых оборотах пучок проводов равномерно закручивается, его общая длина будет несколько уменьшаться. Концы провода зачистить (отдельно каждую жилу), залудить и хорошенько пропаять. Затем изолировать весь провод, желательно изоляционным материалом на текстильной основе.

Самодельная точечная сварка

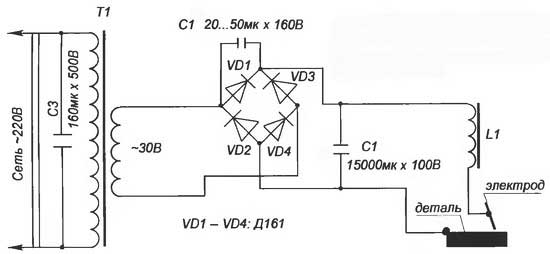

Схема самодельной точечной сварки.

В быту часто требуется соединить две металлические детали точечно. Традиционная сварка для этого либо не подходит, либо ее нет в наличии. В этом случае выручит самодельная точечная сварка, для которой понадобится минимальное количество материалов:

- дроссели от люминесцентных светильников 40 Вт;

- отрезок медного провода диаметром 0,25-0,3 мм либо плавкий предохранитель 13 А;

- вилка с медными проводами сечением 0,8 мм2;

- зажим «крокодил».

Сварочные аппараты для точечного соединения собирают по схеме:

- параллельно соединенные дроссели собраны в блок;

- один вывод подключается к зажиму, второй к проводу вилки;

- на второй провод вилки наматывается провод либо крепится плавкий предохранитель.

Сварочные аппараты для дома обеспечивают точечное соединение следующим образом:

- одна деталь зажимается «крокодилом»;

- ко второй в планируемом месте сварки подсоединяется перемычка;

- вилка включается в розетку, предохранитель плавится, успевая в точке контакта разогреть детали до полного соединения.

Точечная сварка безопасна в эксплуатации и отлично подойдет для домашних работ.

Оборудование этого типа относится к разряду экстремальных, однако выручает в сложной ситуации.

Безопасный в эксплуатации, компактный аппарат этого типа пригодится в любом индивидуальном хозяйстве, частном доме. Он работает на основе электролиза, в качестве рабочего раствора используется щелочная вода, рабочие газы на выходе обеспечивают температуру пламени 1 800˚С. Принцип действия прибора:

- на пластины электролизера подается напряжение;

- водный щелочной раствор (либо NaOH, либо KOH) начинает интенсивно выделять кислород, водород;

- смесь газов проходит сквозь гидрозатвор, поступает в горелку для сварки, резки;

- пластины электролизера изготавливаются из кровельного железа 0,5 мм, имеют размер 15 х 15 см, в каждой из них сверлится четыре крепежных отверстия диаметром 2,5 мм, одно газоотводное — диаметром 12 мм; пластины собираются в блоки велосипедными спицами, удаляемыми после сборки.

В гидрозатворе используется керосин, его количество подбирается опытным путем. Узел состоит из двух баллонов, сообщающихся в нижней части трубкой. Ресурс электролизера составляет 10 лет, после чего пластины заменяются новыми.

Инструкция изготовления сварочного стола своими руками

Верхняя крышка будет изготавливаться для сварочного стола из профильной трубы, с сечением 0.5 на 0.5 см. у края и 0.3 на 0.3 см на внешней стороне. Разрезать трубу лучше болгаркой. Приготовленные части скрепляют с помощью сварочного аппарата. Окантовка крышки будет из профиля 0.5 на 0.5 см. прямоугольной формы

Внутренняя часть закладывается профилем 0.3 на 0.3 см. Трубы прикрепляются сваркой таким образом, что получается решетка, швы зачищаются.

Далее делаем ножки, их можно смастерить из трубы 0,25 на 0,25 см. Всего нужно нарезать 4 штуки, далее привариваем их к основанию стола. Чтобы было легче понять, что и как делать, для наглядности посмотрите фото сварочного стола.

Для дополнительной жесткости делаем пояс по периметру стола, на высоте 30-40 см от пола. Это необходимо, чтобы при работе стол прочно стоял и не шатался.

Колеса для более удобной транспортировки сварочного стола. Достаточно будет всего 2 колесика, которые можно взять от старой тележки.

Место для хранения инструментов. Нишу рекомендуется изготавливать из ДСП или фанеры. По желанию можно применить металлический лист. Прикрепляется ниша внизу стола.

Кожух для мусора делается из металлических листов, любой толщины.

Готовый стол для сварки по желанию можно покрасить специальной краской для металла.

Рядом с рабочим столом обязательно должна находиться емкость с водой, ведь работа со сваркой огнеопасная. Также поверхность пола рядом со сварочным столом, на расстоянии 1.5 метров, должна покрыта негорючим материалом.

Если соблюдать инструкцию, как сделать сварочный стол и применять данные советы на деле, то у вас все получится.

Инвертор (импульсный блок питания для сварки)

Самодельный инверторный сварочный аппарат нельзя изготовить просто «на коленке». Для этого потребуется современная элементная база и опыт работы с ремонтом и созданием электронных устройств. Однако, не так страшна схема, как ее малюют. Подобных устройств сделано великое множество, и все они работают не хуже фабричных аналогов. К тому же, чтобы создать импульсный сварочный аппарат своими руками, не обязательно приобретать десятки дорогостоящих радиодеталей и готовых узлов. Большинство из них, особенно высокочастотные элементы для блока питания, можно позаимствовать у старых телевизоров или БП от компьютера. Стоимость близкая к нулю.

Рассматриваемый инвертор имеет следующие характеристики:

- Ток нагрузки на электродах: до 100 А.

- Потребляемая мощность от сети 220 вольт — не более 3.5 кВт (ток порядка 15 А).

- Используемые электроды до 2.5 мм.

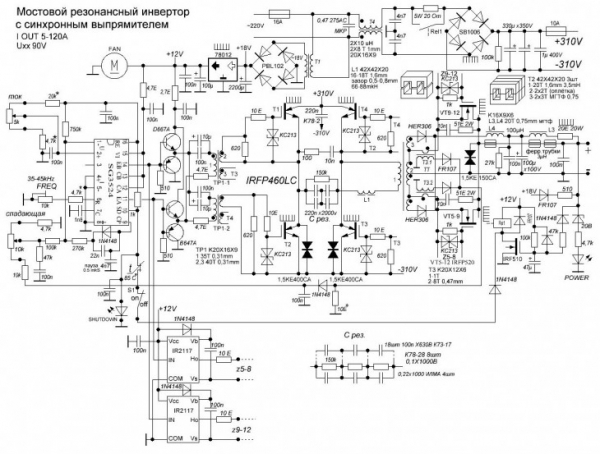

На иллюстрации изображена готовая схема, которая неоднократно опробована многими домашними мастерами.

Конструктивно инвертор состоит из трех элементов:

Блок питания для схемы преобразователя и управления. Выполнен на доступной элементной базе, с применением оптрона от старого блока питания компьютера. При самостоятельном изготовлении трансформатора стоимость практически нулевая: детали копеечные. Номиналы и названия радиоэлементов на иллюстрации.

Блок задержки заряда конденсаторов (для стартовой дуги). Выполнен на базе транзисторов КТ972 (абсолютно не дефицит). Разумеется, транзисторы устанавливаются на радиаторы. Для коммутации достаточно обыкновенного автомобильного реле с токовой нагрузкой на контактах до 40 А. Для ручного управления установлены обычные защитные автоматы (пакетники) на 25 А. Выходные 300 вольт — холостой ход. При нагрузке напряжение 50 вольт.

Трансформатор тока — самый ответственный узел

При сборке особое внимание следует обратить на точность катушек индуктивности. Некоторую подстройку можно выполнить с помощью переменного резистора (на схеме выделен красным цветом)

Однако если параметры не буду согласованными, требуемой мощности дуги достичь не удастся.ШИМ реализуется на микросхеме US3845 (одна из немногих деталей, которую придется покупать). Силовые транзисторы — все те же КТ972 (973). Некоторые элементы на схеме импортные, однако их легко можно заменить на доступные отечественные, поискав аналоги на сайте datasheet.Высокочастотный блок выполнен из частей строчного трансформатора от телевизора.

На выход сварочного инвертора подключаются рабочие провода длиной не более 2 метров. Сечение не менее 10 квадратов. При работе с электродами до 2.5 мм, падение тока минимальное, шов получается гладкий и ровный. Дуга непрерывная, не хуже заводского аналога.

При наличии активного охлаждения (вентиляторы от того-же компьютерного блока питания), конструкцию можно компактно упаковать в небольшой корпус. Учитывая высокочастотные преобразователи, лучше использовать металл.

Подключение самодельного сварочного аппарата

Схема подключения инвертора к аккумулятору.

Готовый сварочный инвертор нужно подключить в сеть или к аккумулятору. Для подключения к аккумулятору используйте зажимы. Обязательно соблюдайте полярность. Черный зажим идет на»-«, а красный — на «+». В случае если между аккумулятором и бортовой сетью агрегата присутствует соединение, его можно не отсоединять. В момент подключения выходов сварочного инвертора с аккумулятором должна появиться искра.

Подключите устройства к розетке. Розетка должна иметь предохранитель или функцию автоматического выключения. В случае необходимости допускается использование удлинителя до 50 м.

Включите кнопку агрегата. Если все нормально, то загорится зеленый светодиод. Он будет гореть зеленым до тех пор, пока напряжение на аккумуляторе не будет выходить за приемлемые границы.

При подключении и использовании самодельного инвертора нужно учитывать еще один очень важный момент. В том случае, если при работе сварочного инвертора на нагрузку напряжение аккумулятора снизится до 10,5 Вт и будет продолжать падать в течение более чем 1 минуты, аппарат автоматически отключится. Это предотвратит полную разрядку аккумулятора и избавит от необходимости его ремонта. Менее продолжительные падения напряжения не навредят ни сварочному аппарату, ни аккумулятору, ни сети.

Прежде чем рассматривать варианты самодельных сварочников, разберем принцип их работы

В основе работы любого агрегата лежит закон Ома. При неизменной мощности, имеется обратная зависимость между током и напряжением. Для нормальной работы требуется сила тока 60–150 А. Только в этом случае металл в зоне сварки будет плавиться. Представим себе сварочный аппарат, который работает напрямую с напряжением 220 вольт. Для достижения требуемой силы тока, потребуется мощность 15–30 кВт. Во-первых, для этого надо будет прокладывать отдельную линию энергоснабжения: большинство вводов в жилые помещения ограничены техническими условиями на уровне 5–10 кВт. Кроме того, для такой силы тока потребуется проводка сечением не менее 30 мм². Варить придется с соблюдением мер защиты при работе в электроустановках до 1000 вольт: резиновые боты, перчатки, ограждение рабочего места, и прочее.

Разумеется, обеспечить такие условия в реальности невозможно.

Поэтому любой сварочный аппарат преобразует напряжение (в сторону понижения): на выходе получаем искомый ток при сохранении разумной мощности.

Оптимальное значение напряжения — 60 вольт. При сварочном токе 100 А, это вполне приемлемые 6 кВт мощности. Как преобразовать напряжение?

Расчет выходных параметров

Перед началом сборки самодельного сварочного аппарата в первую очередь следует рассчитать его рабочую мощность, определяемую как произведение выходного напряжения на силы тока, формирующего дугу.

Не нужно путать этот параметр с потребляемой аппаратом мощностью, касающейся питающей сети, к которой подключён инвертор. Так, для нагрузочного тока в 160 Ампер, получаемого при выходном напряжении 24 Вольта мощность будет соответствовать показателю 3840 Ватт.

С учётом коэффициента полезного действия, составляющего в среднем 85%, необходимый показатель увеличится до 4517 Ватт.

Исходя из полученного показателя мощности, легко определяется сила тока в цепях коммутации транзисторов самодельного сварочного аппарата. Для её вычисления необходимо разделить этот показатель на сетевое напряжение: 4517/220 = 20 Ампер.

Во избежание перегрева этих элементов инверторной схемы, используемые в ней транзисторы должны подбираться с некоторым запасом по току и предельному температурному показателю.

В процессе эксплуатации самодельного оборудования выбор режима сварки должен производиться с учётом предельных характеристик собранного своими руками аппарата.

Фото сварочного аппарата в домашних условиях

Также рекомендуем просмотреть:

- Принцип работы плазмотрона

- Токарные станки по металлу для дома

- Споттер своими руками

- Как сделать аппарат точечной сварки

- Стол для сварки своими руками

- Какие типы сварочных аппаратов бывают

- Выбор хорошего сварочного провода

- Инструкция, как залудить жало паяльника

- Какой сварочный полуавтомат лучше

- Как выбрать проволоку для сварки

- Обзор лучших плазменных сварочных аппаратов

- Технология газовой сварки металлов

- Горелка для полуавтоматической сварки

- Обзор лучших сварочных электродов

- Как выбрать сварочный трансформатор

- Инверторные сварочные аппараты

- Обзор лучших масок для сварщика

- Как выбрать сварочный аппарат для дома

- Как запаять автомобильный радиатор охлаждения своими руками

- Современное сварочное оборудование

- Холодная сварка для металла

- Ручная дуговая сварка

- Как выбрать хороший костюм сварщика

- Как правильно паять паяльником

- Какой сварочный аппарат лучше для дома

- Инструкция, как и чем варить алюминий

- Как научиться варить металл

Помогите сайту, поделитесь в соцсетях ?

Аппарат постоянного тока

Данные модели позволяют выполнять сложные работы по толстым стальным листам и чугуну. Главное преимущество этого механизма, заключается в простой сборке, которая не займет много времени.

Сварочный инвектор представляет собой конструкцию вторичной обмотки с дополнительным выпрямителем.

Обратите внимание!

- Тиски своими руками: создаем разные типы зажимных устройств. 64 фото идей для разных предназначений

- Топор своими руками (67 фото) — создаём боевой, декоративный и рабочий инструмент

- Правила создания вывески своими руками: красивая и привлекательная наружная реклама (63 фото + видео)

Он будет выполнен из диодов. В свою очередь, они должны выдерживать электрический ток в 210 А. Для этого подойдут элементы с маркировкой Д 160-162. Такие модели, довольно часто применяют для работы в промышленных масштабах.

Опытные сварщики не рекомендуют перегревать оборудование. Это может стать причиной сгорания важных деталей.

Ремонт сварочного аппарата не составит особого труда. Здесь достаточно заменить повреждённую область механизма. В случае серьезной поломки, необходимо заново осуществлять первичную и вторичную обмотки.

Структурная схема сварочного аппарата

Для производства сварочных работ используются устройства, работающие на переменном и постоянном токе.

Схема любого аппарата включает в себя трансформатор (возможно использование трансформатора из микроволновки), выпрямитель, дроссель, держак, электрод. Именно в такой последовательности происходит протекание электрического тока по замкнутой цепи.

Цепь замыкается, когда между электродом и металлическими заготовками, которые нужно соединить, возникает электрическая дуга.

Чтобы качество сварного соединения было высоким, необходимо обеспечить устойчивое горение этой дуги.

Аппараты постоянного тока применяют для сварки элементов из тонколистового металла. При этом способе сварки можно использовать любые электроды и электродную проволоку без керамической обмазки.

Держак электрода присоединяется к выпрямителю через дроссель. Это делается для того, чтобы сглаживать пульсации напряжения.

Дроссель представляет собой катушку медных проводов, которая намотана на любом сердечнике. Выпрямитель, в свою очередь, соединяется с вторичной обмоткой трансформатора.

Трансформатор включается в бытовую электросеть. Последовательность соединения проста и наглядна.

Преобразование напряжения переменного тока выполняется с помощью понижающего трансформатора.

Согласно закону Ома напряжение, которое индуцируется на вторичной обмотке трансформатора, уменьшается, а величина тока увеличивается с 4-х ампер до 40 и более.

И с помощью проводов присоединить к нему держак электрода. Но использовать держак в практических целях невозможно, поскольку схема не содержит других необходимых элементов.

И главное – в ней отсутствует регулятор величины тока. А так же выпрямитель и другие элементы.

Трансформатор считается основным элементом сварочного аппарата. Его можно купить или приспособить уже бывший в эксплуатации.

Многие мастера используют трансформатор от микроволновки, отработавшей свой срок. По своим габаритам и весу микроимпульсный элемент всегда занимает много места в конструкции.

Если рассмотреть сварочный агрегат в целом, то можно выделить три основных блока, которые она в себя включает:

- блок питания;

- блок выпрямителя;

- блок инвертора.

Самодельный инверторный аппарат можно скомпоновать таким образом, чтобы он имел минимальные габариты и вес.

Такие устройства, рассчитанные на применение в домашнем хозяйстве, сегодня продаются в магазинах.

Преимущества инверторного аппарата перед традиционными агрегатами очевидны. В первую очередь, следует отметить компактность аппарата, удобство в эксплуатации, надежность.

Самые общие расчеты подтверждают, что сделать такой аппарат своими руками проще и выгоднее.

Основные элементы, практически, всегда можно найти среди электротехнических машин и приборов, которые оказались в запасниках. Или на свалке.

Простейший регулятор тока можно сделать из куска нагревательной спирали, которая используется в бытовых электрических плитах. Дроссель – из отрезка медной проволоки.

Видео:

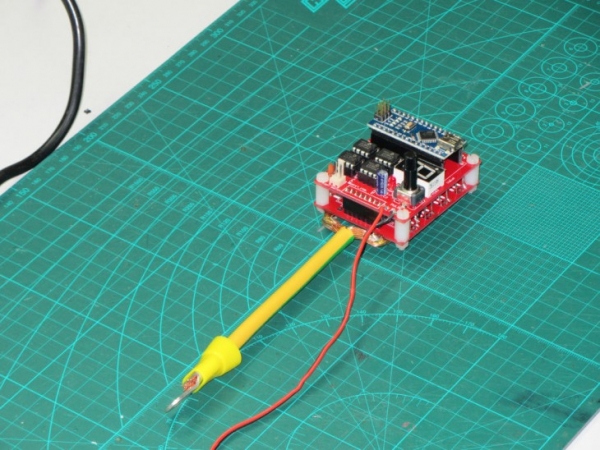

Радиолюбители придумали самый простой по схеме импульсный способ сварки. Он используется для крепления проводов к металлической плате.

Никаких сложных приспособлений – только дроссель и пара проводов. Регулятор силы тока тоже не нужен. Вместо него в цепь включается плавкая вставка.

В качестве второго — используется зажим типа «крокодил». Вилка с проводами включается в розетку бытовой сети.

Зажим с проводом резко прикладывается к плате в том месте, где его нужно приварить. Возникает сварочная дуга и в этот момент могут перегореть предохранители, которые находятся в электрическом щите.

Этого не происходит, потому что быстрее сгорает плавкая вставка. А провод остается надежно приваренным к плате.

Простейший аппарат для сварки

Схема создания сварочного аппарата на основе старого трансформатора.

В хозяйстве домашнего мастера может обнаружиться понижающий трансформатор С-Б22, ИВ-10, ИВ-8, мощность которого равна 1-2 кВт. Он понижает напряжение с 220 В до 36 В, служит для питания электроинструмента.

Сварочные аппараты на основе подобных трансформаторов могут собираться даже при вышедшей из строя обмотке.

Сварочный аппарат изготавливается следующим образом:

С трансформатора необходимо убрать вторичную обмотку.

- с катушек удаляются вторичные обмотки без повреждения первичных;

- среднюю первичную катушку перематывают тем же проводом, создавая через 30 витков отводы общим количеством 8-10 шт. (для удобства лучше нумеровать каждую из них по мере создания);

- две крайние катушки заполняются многожильным кабелем (три 6-8 мм провода с тонкой фазой, на каждую катушку расходуется 12-13 м);

- медная труба диаметром 10-12 мм используется для клеммы для кабеля ВО (одна сторона обжимает провода, вторая расплющивается, сверлится под крепеж диаметром 10 мм);

- на верхней панели трансформатора крепеж М6 заменяется более мощным (М10), к ним крепятся клеммы ВО;

- из текстолита изготавливается плата с 10-ю отверстиями для ПО, в каждое отверстие вставляется крепеж М6.

Сварочные аппараты этой конструкции запитываются в сети 380/220 В. В первом случае последовательно соединяются ПО крайних, затем средней катушек. Во втором варианте крайние обмотки соединяются параллельно, средняя подсоединяется последовательно в эту же цепь. Отводы ВО сажают в клеммы текстолитовой пластины 1 — 10. Ток регулируется клеммами 1 — 10.

Для резки металла второй конец кабеля, ведущего к держателю, подключается к клемме резка (со стороны средней катушки ПО). Характеристики тока ВО соответствуют 60-120 А, в ПО ток всегда равен 25 А. При работе электродами «двойка» трансформатор не нагревается выше +70˚С, поэтому время работ не ограничено. Режимы сварки/резки переключают при отключенном рубильнике.

Что нужно для сборки инвертора

Чтобы собрать самостоятельно инверторную сварку, нужно знать, что схема рассчитывается, прежде всего, на потребляющее напряжение величиной 220 Вольт и током на 32 Ампера. Уже после преобразования энергии на выходе ток будет увеличен почти в 8 раз и будет достигать 250 Ампер. Такого тока достаточно для того, чтобы создать прочный шов электродом на расстоянии до 1 см. Для реализации блока питания инверторного типа потребуется воспользоваться следующими составляющими:

1) Трансформатор, состоящий из ферритного сердечника.

2) Обмотка первичного трансформатора со 100 витками провода диаметром 0,3 мм.

3) Три вторичных обмотки:

— внутренняя: 15 витков и диаметром провода 1 мм;

— средняя: 15 витков и диаметром 0,2 мм;

— наружная: 20 оборотов и диаметром 0,35 мм.

Кроме того, чтобы собрать трансформатор, потребуются следующие элементы:

— медные провода;

— стеклоткань;

— текстолит;

— электротехническая сталь;

— хлопчатобумажный материал.

Что нужно знать для сборки самодельного сварочника?

Чтобы изготовить мини сварочный аппарат своими руками из подручных средств, без особых финансовых затрат и сил нужно понимать как функционирует оборудование, после чего можно приступать к его производству в домашних условиях.

В первую очередь стоит определить нужную мощность подачи тока самодельного оборудования для сварки. Соединение деталей массивной конструкции требует большей интенсивности тока, а сварочные работы с тонкими металлическими поверхностями – минимальной.

Значение силы тока связано с выбранными электродами, которые будут использоваться в процессе. При сварке изделий до 5 миллиметров необходимо использовать стержни до 4 миллиметров, а в конструкции с 2 миллиметрами толщиной, стержни должны быть 1,5 миллиметра.

При использовании электродов в 4 миллиметра, сила тока регулируется до 200 ампер, в 3 миллиметра до 140 ампер, в 2 миллиметра – до 70 ампер и для самых маленьких до 1,5 миллиметров – до 40 ампер.

Сформировать дугу для сварочного процесса можно самому, используя сетевое напряжение, которое получается за счет работы трансформатора.

В комплект этого оборудования входит:

- магнитопровод;

- обмотка – первичная и вторичная.

Специализированные оборудования обладают дополнительными устройствами, обеспечивающими повышение качества и мощности дуги, что дает возможность самостоятельно регулировать значения силы тока.

Для сварочного оборудования, изготовленного в домашних условиях, не обязательно применять дополнительные приспособления. Смотря на значение силы тока, можно выбрать величину мощности трансформатора, а чтобы рассчитать мощность, необходимо показатель тока, который используется во время эксплуатации оборудования, помножить на 25.

Полученный результат умножается на 0,015, где на исходе получается необходимое значение диаметра магнитопровода. Чтобы рассчитать нужное сечение обмотки достаточно мощность поделить на 2000, а затем полученное число помножить на 1,13.

Чтобы посчитать, сколько необходимо намотать витков проводки, необходимо поделить площадь сечения магнитопровода пополам.

Если вы планируете изготовить простой сварочный аппарат своими руками, то нужно отметить, что сам процесс сварки бывает нескольких видов – мягкий и жесткий, на это влияет напряжение, которое есть на зажиме оборудования.

За счет этого параметра можно установить свойства внешнего тока для сварочного процесса, который также делится на пологопадающий, крутопадающий и возрастающий.

Большинство специалистов рекомендует применять источники тока с пологими либо крутопадающими особенностями. Они имеют минимальное изменение тока, когда колеблется электродуга, что дает возможность сваривать металл в домашнем быту.

https://youtube.com/watch?v=gdFLDqahzJ4

Как собрать трансформаторный аппарат?

Процесс сборки трансформаторного аппарата для сварки несколько отличается от предыдущего варианта. Работает он на переменном токе. Для сварки постоянным током к нему собирается простейшая приставка. Для сборки аппарата своими руками нужно раздобыть трансформаторное железо для сердечника и несколько десятков метров толстой медной шины или просто толстого провода. Можно поискать эти вещи в пунктах приема цветного и черного металла, у друзей и знакомых. Рекомендуется сердечник делать П-образным, но можно и круглый, тороидальный. Некоторые умельцы с успехом используют в качестве сердечника статор сгоревшего электромотора. Для П-образного сердечника порядок сборки может быть таким:

Для выполнения первичной обмотки потребуется обмоточный провод.

Набрать сердечник из трансформаторного железа до оптимального его сечения около 55 квадратных сантиметров. Можно и больше, но аппарат получится тяжелым. При сечении меньше 30 см² прибор может потерять некоторые свои качества.

Для выполнения первичной обмотки идеально годится специальный обмоточный провод сечением 5-7 мм². Он изготовлен из меди, имеет термостойкую стеклотканевую или хлопчатобумажную изоляцию

Это очень важно, так как при работе обмотка может нагреваться до температуры выше 100 градусов. Сечение провода обычно квадратное или прямоугольное

Найти такой провод не всегда удается. Можно заменить его обычным проводом такого же сечения и доработать: снять изоляцию, обмотать провод полосками стеклоткани, пропитать тщательно специальным электротехническим лаком и просушить. Первичная обмотка состоит из 200-230 витков.

Для вторичной обмотки сначала можно намотать 50-60 витков. Обрезать провод не нужно. Нужно включить первичную обмотку в сеть. Найти на проводах вторичной обмотки место, где напряжение будет равно 60-65 В. Для того чтобы найти эту точку, приходится отматывать или наматывать дополнительные витки. Мотать можно алюминиевый провод, увеличив сечение в 1,7 раз.

Простейший трансформатор собран. Осталось разместить его в подходящем корпусе.

Для выводов вторичной обмотки делаются клеммы из меди. Берется трубка диаметром около 10 мм длиной 3-4 см. Ее конец расклепывается, и в нем просверливается отверстие, диаметр которого 10 мм. В другой конец трубки нужно вставить очищенный от изоляции конец провода и обжать его легкими ударами того же молотка. Для усиления контакта провода с трубкой-клеммой можно нанести на нее насечки керном. К корпусу самодельные клеммы прикручиваются болтами и гайками М10. Желательно подбирать медные детали. Можно при намотке вторичной обмотки делать отводы через каждые 5-10 витков провода. Эти отводы позволят ступенчато менять напряжение на электроде.

Осталось сделать электрододержатель. Его можно изготовить из трубы диаметром около 18-20 мм. Общая ее длина примерно 25 см. На концах в 3-4 см от торца выпиливаются выемки примерно до половины диаметра. Электрод вставляется в выемку и прижимается пружиной из приваренного куска стальной проволоки диаметром 6 мм. К другому концу крепится винтом и гайкой М8 такой же провод, из которого выполнена вторичная обмотка. На держатель надевается резиновая трубка подходящего внутреннего диаметра. Подключать аппарат к домашней сети рекомендуется с помощью рубильника и проводов сечением 1,5 мм² или больше. Ток в первичной обмотке обычно не бывает выше 25 А. Во вторичной обмотке он может быть от 60 до 120 А. При работе рекомендуется через 10-15 электродов диаметром 3 мм делать перерыв, чтобы трансформатор остыл. При более тонких электродах можно этого не делать. В режиме резки перерывы следует делать чаще.

Сборка блока питания

Монтаж начинается с намотки трансформатора, его функция – это обеспечение стабильным напряжением следующих за ним деталей. Для его изготовления используют феррит Ш 7х7 (можно Ш 8х8), на который наматывают разные по количеству витков обмотки: сто, пятнадцать, пятнадцать и двадцать, соответственно 0,3; 1; 0,2 и 0,3 миллиметров.

Для снижения вредного влияния возможного перепада сетевого напряжения, кольца провода необходимо класть на всю ширину катушки.

Последовательность работы с остальными обмотками такая же. На выходе должно быть от 20 до 25 вольт. Его можно отрегулировать подбором деталей. Синусоидальный ток преобразуется в постоянный с помощью диодов, соединенный, как «косой мост», а для охлаждения необходимо подобрать радиаторы, возможно, со старого компьютера.

Один охладитель закрепляется к верхним частям деталей и изолируется слюдяной прокладкой. Второй – к нижней части моста и крепится с использованием термопасты.

Выводы диодного моста направляются туда же, куда будут выходить и контакты транзисторов, что работают как преобразователи. Длина проводов, которые соединяют мост и транзисторы – не больше 15 сантиметров. Блок питания и инверторный блок разделяются металлической пластиной, приваренной к основанию.

Сварка самогонного аппарата

Вернуться на страницу отзывов

В преддверии новогодних праздников очень многие предпочитают заливать элексир настроения собственного производства. Речь идет про самогон и самогонные аппараты. Один из его разновидностей представлен на фото ниже. К сожалению я не специалист в самогоноварении, но кое-что о том, насколько надежно изготовлен данный аппарат сказать можно. Со слов клиентов этот аппарат китайского производства и гарантия на него дается около двух лет. Наверное, это максимум, который может проработать данный аппарат, так как переварено их было уже несколько десятков. Толщина металла днища и верхней части гораздо толще, чем боковой стенки. Жесткость боковой стенки возникает благодаря загибу металла в круг, но её маленькая толщина и почти никакое усиление наружнего углового шва между верхней и нижней частью способствует возникновению продольной трещины после нескольких месяцев эксплуатации.

В процессе, когда варится самогон из-за нагрева возникают напряжения в металле и с течением времени отсутствие усиления шва после автоматической заводской сварки приводит к такой поломке. Конструкция удешевлена максимально, себестоимость низкая, а после поломки клиенту надо идти снова покупать новый. Хорошая бизнес модель не правда ли? Но вопрос опять же легко решает аргонодуговая сварка, которая получается в разы лучше заводской. Наплавляется необходимое усиление шва, после которого повторная трещина уже вряд ли когда-то появится, по крайней мере еще ни один клиент не возвращался. Безусловно если бы в Китае каждый аппарат варился вручную, как перевариваем эти швы мы, то стоимость такого аппарата была бы еще дороже для потребителя. В данном случае был полностью переварен верхний шов, ниже фото результата.

Другие работы

схема конструкции, изготовление основных частей в домашних условиях

Многие люди, попробовав домашнюю наливку или коньяк в гостях, задумываются о приготовлении подобного напитка самостоятельно. Однако, оказывается, это не так-то и просто, ведь для приготовления напитков на основе самодельного спирта необходим специальный прибор. Конечно, легче всего купить стандартный дистиллятор в магазине, но использовать самогонный аппарат, изготовленный своими руками, все же надежнее и практичнее.

Содержание статьи

Основные элементы конструкции

Цель создания и применения этого аппарата предельно ясна — получение алкогольного напитка с содержанием этилового спирта не менее 60−70%, который в народе еще называют «самогон».

Изготавливают его по-разному и качество самодельного алкоголя тоже бывает различным. Часто в конечном продукте присутствуют примеси, опасные для человека, портящие вкус и придающие неприятный запах. Но это бывает лишь в тех случаях, когда такое производство затевается ради массовой продажи, что, кстати, неправомерно и карается законом. Человек, который производит напиток для себя, должен учесть все особенности сборки и работы механизма. Только в этом случае алкоголь будет качественным и пригодным к употреблению.

Аппарат для получения самогона по своему устройству очень похож на лабораторный дистиллятор, поэтому человек, задумавший делать подобную установку самостоятельно, должен обладать минимальными знаниями по химии и физике. Принцип действия самогонного аппарата — активное испарение спирта при температуре 55−60 ºС. Интенсивность образования такого «спиртового» пара растет с повышением температуры.

Чтобы изготовить такой аппарат своими руками, нужно перво-наперво изучить его основные части, а также найти схему или подробный чертеж подобной установки. Такой прибор состоит из:

- перегонного куба, в котором исходное вещество, то есть брага нагревается до необходимой температуры;

- змеевика в виде спиральной медной или стеклянной трубки, по которой движется пар и разделяется на фракции;

- холодильника, который представляет собой емкость с холодной водой для охлаждения змеевика. Такой резервуар может быть проточным и накопительным;

- сухопарника, который улавливает сивушные масла и остатки браги;

- приемочной емкости, куда стекает охлажденный готовый продукт — самогон;

- дополнительных соединительных элементов.

Конечно, в покупном варианте все составные части изготовлены фабрично и не нуждаются в подгонке. При сборке аппарата для самогоноварения своими руками часто приходиться импровизировать и делать необходимые запчасти из подручных материалов. Это не всегда удобно, но значительно экономит средства.

Что учесть при сборке

Составить список основных деталей и изучить принцип работы аппарата — это еще не все. Есть нюансы, которые надо обязательно учесть, особенно если опыта в самогоноварении нет, а именно:

- Объем аппарата, то есть его производительность. Обычно изготавливают устройства, которые в состоянии переработать 20 литров сырья. Перегонная емкость в таком случае должна быть объемом около 12 литров.

- Материал для корпусных частей. Наиболее подходящий — нержавеющая сталь толщиной 2 мм. Можно использовать медь, но она намного дороже. Некоторые детали изготавливают исключительно из стекла, так как оно устойчиво к возникающим в аппарате химическим процессам.

- Обеспечение очистки. Обязательное условие — установка специального фильтра — сухопарника.

- Учет температуры. Так как в процессе получения самогона необходимо следить за температурой, то непременно стоит установить термометр. Опытные самогонщики советуют либо наиболее надежные биметаллические измерители, либо цифровые — более точные, но и более дорогие. Электронные термометры лучше не использовать: они ломаются при малейшем ударе. Рабочая температура при перегонке должна колебаться в диапазоне от 68 до 82 ºС.

Все элементы самодельного самогонного аппарата своими руками должны быть надежными и стойкими к высоким температурам, ведь важная составляющая процесса перегонки — это безопасность. Стоит заранее побеспокоиться об этом и провести необходимое тестирование материалов и основных блоков прибора, ведь результатом невнимательности и халатности может стать травма или химический ожог.

Изготовление деталей

Изготовление деталей для самогонного аппарата своими руками — дело нелегкое, но вполне посильное. Начать стоит с изготовления основных частей, а именно куба для перегонки, холодильника и сухопарника.

Перегонный куб

Перегонный куб — резервуар, в котором кипит брага. Самый распространённый вариант такого самодельного куба — это алюминиевый бидон, скороварка или большая эмалированная кастрюля.

Кстати, в советских аппаратах бидоны встречались очень часто, так как использовались в хозяйстве для хранения молока. Несмотря на свою популярность служат они недолго — примерно полгода, а затем приходят в негодность из-за постоянной реакции алюминия с кислотами во время перегонки.

Эмалированная посуда служит дольше — около 3−5 лет.

Оптимальный объем куба 25 литров. Он должен иметь съемную крышку, широкую горловину для беспроблемной очистки, а также помещаться на плиту или другой элемент нагрева.

Несмотря на недолговечность, молочный бидон — наиболее практичное решение. Конечно, его конструкция требует доработки: снять резиновую прокладку и заменить ее на силиконовый герметик, просверлить отверстие для пара, а также герметизировать крышку и соединения со змеевиком или сухопарником.

Для того чтобы продлить срок жизни бидона, следует обрабатывать его мыльным раствором после каждой перегонки. Категорически запрещено использовать соду и подобные чистящие средства.

Холодильник для аппарата

Наиболее значимый элемент всей конструкции, который состоит из двух частей: трубки-змеевика и бака для охлаждения этой трубки

. От правильной работы этой части аппарата зависит не только количество, но и качество самогона.

Змеевик — это трубка из стекла, меди или алюминия, оптимальная длина которой составляет 1,5−2 метра, а внутреннее сечение 8−12 мм. Эту часть самогонного аппарата сделать своими руками не представляется возможным, поэтому лучше и проще купить готовую запчасть в магазине лабораторного оборудования.

Резервуар для охлаждения — это зачастую проточная вода (открытая система) или ведро, в которое наливают воду и опускают змеевик. Из правильно сделанного холодильника самогон выходит практически холодным. Холодильник изготавливают примерно так: трубку змеевика набивают песком, концы забивают деревянными колышками или зажимают, наматывают трубку на цилиндрический предмет с ровным сечением, а затем вымывают песок. После установки патрубков для подачи и отвода воды змеевик помещают внутрь корпуса и герметизируют соединения.

Сухопарник или барботер

Желательный, но необязательный элемент самогонного аппарата, который представляет собой воздухонепроницаемую металлическую или стеклянную емкость. В ней пары сначала охлаждаются, а затем снова частично закипают и возвращаются в змеевик.

Сухопарник устанавливается между перегонным кубом и холодильником. Попадая в этот модуль, спиртовые пары сначала охлаждаются, а потом снова закипают и перемещаются в змеевик. Альтернатива сухопарнику — барботер, который также предназначен для фильтрации спиртовых паров с помощью жидкости.

Назначение такого промежуточного устройства — повысить крепость самогона, очистить от сивушных масел и ароматизировать во время перегонки.

Для изготовления сухопарника или барботера необходимо собрать стеклянную банку с металлической крышкой, шило, холодную сварку, гайки и штуцера. В банке с помощью шила делаются отверстия, устанавливаются штуцера и гайки, дополнительно проводится герметизация с помощью клея или холодной сварки. Недостаток этого элемента один — нет слива для накопившейся жидкости.

Кроме основных элементов, при монтировании аппарата используются металлические трубки из нержавеющей стали, алюминия или меди, а также пищевые или медицинские силиконовые шланги. Также для герметизации трубок и составных частей можно использовать обычное тесто, которое не влияет на дистиллят.

Нагрев конструкции

Нагрев прибора — еще один хороший вопрос, который предстоит решить при эксплуатации домашнего самогонного аппарата. Тут тоже возможны варианты, а именно:

- Открытый огонь — на плите или горелке. Это просто, доступно и экономно, но контролировать температуру сложно, а пожароопасность очень высокая.

- Встроенный электрический тэн, который монтируют прямо в куб. Дает возможность встроить автоматику, но требует более тщательной очистки браги и более затратен в обслуживании.

- Индукционная плита — работает за счет электричества и хорошо прогревает все дно куба, но стоит довольно дорого и разогревает не все емкости (только те, что в составе имеют магнит).

- Парогенератор — исключает риск пригорания, но требует покупки спецоборудования.

При первом запуске самогонный аппарат следует тщательно протестировать с помощью воды, а заодно проверить герметизацию и промыть все части прибора. Не стоит сваривать трубки наглухо, но все же прибор должен быть герметичным. Разгерметизация грозит не только существенной потерей самогона, но и возникновением пожара.

Самогонный аппарат своими руками: схемы, сборка

В давнюю пору, когда производство бытовых самогонных аппаратов еще не было поставлено на поток, умельцы изготавливали их вручную. Ведь и первые дистилляторы появились задолго до образования мануфактур и фабрик — вспомните тот же аламбик. А в годы “сухого закона”, когда даже просто изготовление самодельного самогонного аппарата было уголовно наказуемо, русский человек выходил из положения самыми немыслимыми способами. И хотя сейчас получение домашнего спиртного вполне легально, а рынок богат самыми разными моделями, домашний самогонный аппарат по-прежнему производится “на коленке” или на рабочих станках в нерабочее время. Кто-то предпочитает самогон как самостоятельный напиток, кто-то готовит дистиллят для рецептов настоек из самогона в домашних условиях. Но тот факт, что русский человек “гнал и гнать будет”, остается неизменным.

Самогонный аппарат своими руками сделать, разумеется, возможно. Особенно, если эти руки — золотые. Да и материал нужный в наши дни достать не такая уж проблема. Рецепт изготовления самогонного аппарата своими руками в домашних условиях будет, конечно, посложнее рецептов браги для самогона, но зато Вы будете только сами перед собой отвечать за качество дистиллятора.

Как сделать самогонный аппарат в домашних условиях

Для начала, определим схему классического самогонного аппарата:

Мы имеем перегонный куб нужного литража (от 10 до 50 л на Ваш вкус и запросы), сухопарник (еще его называют отстойником), охладитель (или просто “холодильник”). Система герметично соединена паропроводом, а на выходе стоит приемная емкость. Ключевое слово в предыдущем предложении — герметично. Об этом обязательно нужно помнить при изготовлении самогонного аппарата своими руками. Это важно для предотвращения потерь спирта и вообще выхода паров в помещение, поскольку большая часть из них имеет неприятный запах.

Как и из чего собирать аппарат?

Для начала нужно определиться с материалом. Чаще всего это нержавейка толщиной от 1 до 3 мм. Но чем толще сталь, тем сложнее с ней работать без специальных инструментов и станка. Можно работать и с медью, она пластичнее, но стоит дороже. Медь для пищевых целей найти тоже сложнее, и за ней потом придется регулярно ухаживать.

Элемент первый: перегонный куб. Цилиндр нужного объема можно “сварить” самому, а можно воспользоваться кастрюлей (лучше скороваркой, она для этого больше всего подходит, да и крышка плотно подгоняется). На крышке важно предусмотреть отверстия для герметичной установки трубки паропровода и термометра. Сама крышка должна прочно крепиться и плотно прилегать к самому кубу, если она не полностью съемная, то Вам понадобится подобрать силиконовое прокладочное кольцо-уплотнитель.

Элемент второй: отстойник (сухопарник). Лучше с ним, чем без него, хотя этот элемент не является обязательным. Оптимальные размеры представлены на чертеже.

Отметим, что соединения элементов самогонного аппарата можно выполнить из силиконового шланга или при помощи трубки из нержавеющей стали (или меди). Если выбираете шланг, то лучше использовать силикон. Он, в отличие от резины, инертен и не будет вступать в реакцию с горячим паром, содержащим спиртовые пары. Конечный продукт не получит “резинового” вкуса и запаха.

Отличить резину от силикона легко по типу горения: при сгорании силикона остается белый пепел, а резина коптит и выделяет черный нагар.

Элемент третий: охладитель (“холодильник”). Неотъемлемая часть дистиллятора, как и перегонный куб. Здесь пары конденсируются, становясь жидкостью. Холодильник — это спиральная трубка длиной от 800 мм, помещенная емкость с холодной водой. Змеевик можно сделать из медной трубки или трубки для кондиционеров, подача охлаждающей жидкости должна быть снизу.

Практически любая схема самогонного аппарата своими руками предусматривает сварку металла. Нержавеющая сталь сваривается в атмосфере аргона. Важно, чтобы шов был ровным, в идеале — зашлифованным. Это важно для избежания протечек и коррозии. Желательные размеры трубки паропровода — от 10 мм в диаметре во избежание закупорки.

Самогонный аппарат с ректификационной колонной своими руками

Самому можно собрать не только классический аппарат, но и бражную или даже ректификационную колонну. Здесь важно соблюсти точные пропорции размеров элементов аппарата, поскольку это важно для оптимального прохождения физических процессов ректификации. Ниже приведен один из вариантов конструкции ректификационной колонны с размерами.

Элемент первый: перегонный куб. Колонный аппарат отличается своей конструкцией от классического практически полностью. Тем же остается лишь перегонный куб. Тем не менее, колонна требует такой же герметичности при соединении элементов и плотности прилегания крышки куба.

Элемент второй: царга. Сухопарника здесь нет, зато есть царга. Это вертикальная трубка, заполненная регулярной проволочной насадкой (РПН). Насадка бывает и нерегулярная (насыпная) — ее можно скрутить из небольших кусочков медной или стальной проволоки, но потребуется их много. Эффективнее и без нареканий работает все же регулярная насадка. РПН для царги все же лучше приобрести, хотя некоторые умельцы используют для этих целей металлические “мочалки” для мытья посуды.

Элемент третий: дефлегматор. Холодильник дефлегматора (как и холодильник охлаждения) имеют конструкцию “труба в трубе”, где во внешнюю трубу подводится холодная вода.

Важно: штуцер для термометра. Может быть расположен в верхней части царги, а может находиться в верхней части дефлегматора (как обычно и делают производители бытовых ректификационных колонн). Предпочтительнее размещать термометр в верхней части дефлегматора.

Элемент четвертый: холодильник охлаждения. Представляет собой конструкцию “труба в трубе”, но имеет длину значительно большую, нежели у дефлегматора. Чем длиннее путь в охладителе, тем эффективнее происходит конденсация, и продукт попадает в приемную емкость холодным, а не горячим. Потери спирта в этом случае минимальны.

Важно: соединения. В случае с колонной конструкцией силиконовым шлангом в качестве паропровода уже не обойтись, все соединения выполняются только из металла.

Сварить такую конструкцию гораздо сложнее, чем простую “классику”, здесь требуются уже солидные навыки в работе с металлом и сварочным аппаратом.

В целом создание самогонного аппарата своими руками требует сил, времени и значительных навыков. К тому же, есть риск, что экономии это не принесет, а даже наоборот — такой вариант нельзя будет назвать бюджетным. Купить самогонный аппарат (рекомендуем выбрать аппарат с ректификационной колонной марки Luxstahl 7) в наши дни стало значительно проще, а массовое производство позволяет сделать цену весьма привлекательной. Выбор сделать не так уж сложно, а благодаря отзывам о самогонных аппаратах Вы сможете уточнить нюансы и скрытые возможности интересующих Вас моделей.

Как сварить идеальный самогон дома

Самогон в умах многих парней ассоциируется с подвалом деда, в котором он проводит таинственные алхимические ритуалы. Не разбирающиеся в крепком алкоголе люди недооценивают вкус и качество этого напитка, отдавая предпочтение магазинной продукции. На деле же всё обстоит иначе: хороший домашний самогон — залог качества и натуральности, чего точно не хватает большинству производителей. Если ты знаешь об этом не понаслышке, то пришло время приоткрыть завесу тайны, окутавшую подвал деда, и научиться самому варить этот эликсир радости. Во все тонкости процесса нас посвятили эксперты онлайн-магазина «Сан Саныч Самогонщиков».

1. Выбор ингредиентов

Мы рассмотрим рецепт классического, проверенного временем самогона. Для получения 5 литров конечного напитка с крепостью 40 градусов тебе понадобятся следующие ингредиенты:

— сахар — 6 кг;

— лимонная кислота — 25 г;

— очищенная питьевая вода — 24 литра;

— дрожжи — 120 г сухих или 600 г прессованных.

Да, существует множество вариаций ингредиентов, но их выбор будет влиять на классификацию конечного продукта. Например, используя виноград, ты получишь коньяк или чачу, зерно — водку или виски, яблоко — кальвадос. Мы же предлагаем сперва освоить азы самогоноварения. Хотим обратить внимание на то, что подойти могут любые дрожжи, но если работаем на качество, лучше использовать специальные.

Купить дрожжи для самогоноварения →

2. Необходимое оборудование

Хотим предостеречь тебя от советов обывателей, которые скажут, что всё оборудование можно сделать самому или использовать подручные средства. Вбей в Google «взорвался самогонный аппарат» и посмотри на регулярность подобных новостей. За один 2019 год зафиксированы взрывы в Омске, Бурятии, Иркутске, Новгороде и Екатеринбурге. В последнем самогонщику повезло меньше всех: помимо тяжелых ожогов 50% процентов тела, от взрыва в окно вылетел его кот. Поэтому ради тебя же, твоих близких и питомцев, просим: используй качественное оборудование. Тебе понадобится:

Перегонный куб. В нём ты будешь нагревать, выдерживать все ингредиенты и оставлять для брожения. Качественный куб должен быть выполнен из прочных металлов или сплавов (а не из алюминия) и оборудован клапаном сброса давления, чтобы избежать взрыва.

Купить перегонный куб →

Дистиллятор — для перегонки и отделения спирта от сусла. Во время подогрева спирт начинает испаряться раньше остальных элементов — так происходит отделение его от других вредных и опасных веществ. Далее газообразный спирт поступает в дистиллятор, где из-за разницы температур происходит конденсация. Так медленно и верно он стекает в подготовленную ёмкость.

Купить дистиллятор →

Дефлегматор является промежуточной деталью между дистиллятором и перегонным кубом, регулирующим температуру испарений. Это своего рода предхолодильник, благодаря которому часть конденсата возвращается по тарге в перегонный куб. Происходит процесс тепломассообмена, то есть происходит многотысячная дистилляция, и пары, прорвавшиеся через дефлегматор, уже укрепленные и чистые.

Купить дефлегматор →

3. Изготовление сусла

Первый этап изготовления качественного сусла — инвертирование сахара. Нужно разогреть 3 литра воды до 80 градусов, после чего добавить 6 кг сахара. Варить и перемешивать до состояния сиропа. Когда сироп начнёт кипеть, добавь 25 г лимонной кислоты и проваривай содержимое на протяжении часа. Так ты термическим путём избавишься от вредных микроорганизмов и тщательнее перемешаешь компоненты, что облегчит работу дрожжам.

Перелей полученный сироп в перегонный куб и смешай с его с остальной водой комнатной температуры. Тщательно перемешивай содержимое по мере добавления воды. Температура смеси перед добавлением дрожжей должна составлять 27 градусов и не занимать более 3/4 объёма кастрюли.

Перед добавлением дрожжи нужно подготовить. Для этого залей их теплой кипячёной водой и дай разойтись. Прессованные дрожжи перед этим нужно раскрошить. Спустя сорок минут над сосудом должна образоваться пенная шапка — это показатель того, что процесс брожения начался. Значит, можно смело добавлять их в перегонный куб.

4. Этап брожения

После добавления дрожжей в бродильную ёмкость, или перегонный куб, нужно плотно закупорить крышку и установить гидрозатвор. В него добавляется немного воды, чтобы не пропускать кислород и выводить лишние газы. Емкость нужно оставить в теплом месте и обезопасить её от перепадов температур. Упростить этот процесс можно с помощью аквариумного нагревателя. Укутай куб теплыми одеялами и зимними вещами, чтобы температура варьировалась в пределах 25–30 градусов. Процесс брожения займёт 5–8 дней, в течение которых нельзя вскрывать крышку. Для ускорения процесса можно аккуратно взбалтывать куб каждые 10–12 часов.

5. Перегонка

Или дистилляция. Она нужна для отделения спирта от браги путём конденсации паров спирта. Для этого перегоночный куб нужно поставить на газовую или индукционную плиту и подключить дистиллятор, который и будет выводить спирт в отдельную ёмкость.

Первая перегонка. Нам нужно как можно быстрее прогнать прогнать спирт из браги. Для этого потребуется только перегонный куб и холодильник. Используй максимальный жар, чтобы ускорить процесс конденсации, и собирай полученную жидкость в отдельную ёмкость.

Собранный после первого перегона конденсат называется «спирт-сырец» и пить его ни в коем случае нельзя. Во-первых, он прошел неполную дистилляцию, а во-вторых, его крепость намного выше 40 градусов. Только после вторичного прогона ты сможешь получить чистый продукт.

Вторая перегонка. После промывки перегонного куба устанавливаем дистиллятор с таргой и дефлегматором, выводя к основному холодильнику. Залей в него спирт-сырец и начинай подогревать. После начала нагревания первые несколько миллилитров необходимо слить в отдельную ёмкость. Самогонные эксперты это называют «головные фракции» — они содержат ацетоновые и уксус-альдегидные примеси, поэтому их необходимо отсечь. Чтобы точно определить объём «голов», нужно отобрать по 50 мл с каждого килограмма сахара. В нашем случае это 300 мл первого конденсата. Лучше слить с запасом (например, 350 мл) — так конечный продукт будет вкуснее и безопаснее.

Всё, что будет стекать далее, называется телом — его-то и нужно собирать в отдельную ёмкость. Далее нужно определить границы «тела» и «хвоста». Когда температура вверху колоны начинает повышаться на 0,4–0,5 градуса, заканчиваем отбор питьевой фракции и начинаем отбор «хвостов». Они содержат больше всего вредного сивушного масла. Их отбираем до 98 градусов в верхнем термометре. Эти «хвосты» потом можно добавить в брагу следующего самогона.

Крепость полученной питьевой фракции будет варьироваться в пределах 90–96 градусов, поэтому её нужно будет разбавить чистой водой, используя спиртометр. Разливай по бутылкам, охлаждай и приглашай друзей на дегустацию. Будь осторожен: могут последовать массовые заказы, а знакомые чаще начнут напрашиваться в гости.

Самогонный аппарат своими руками в домашних условиях: видео

Самогонные аппараты широко распространены в наше время среди любителей делать домашние вина и спиртосодержащие напитки. На прилавках магазинов можно встретить широкий ассортимент товаров на любой вкус и цвет, при желании вы можете выбрать понравившуюся модель, подходящую по параметрам и личным предпочтениям.

Однако все чаще опытные виноделы и специалисты в данном деле стараются создавать самодельные варианты самогонных аппаратов или сделать индивидуальный заказ по личным схемам и составленным вручную чертежам. О причинах данного подхода и способах создания самогонного аппарата в домашних условиях своими руками мы постараемся рассказать вам в нашей статье. Здесь вы сможете найти ответы на все возникшие вопросы и научиться создавать конструкцию из подручных средств, это позволит не только сэкономить средства на приобретении аппарата в магазине, но и создать уникальную модель по личным предпочтениям.

Принцип работы устройства

Не важно, опытный вы винодел или начинающий любитель, в данном деле стоит разбираться в основных процессах, происходящих во время перегонки. Зная основные этапы, вы сможете определиться с деталями самогонного аппарата, а также подобрать идеальную конфигурацию и соотношение всех основных элементов и деталей. Для удобства понимания можно разбить процесс на несколько основных этапов, среди которых выделяются:

- В специальной ёмкости перед началом основного процесса собирается брага и подготавливается для дальнейшей обработки.

- Первым ключевым этапом является нагревание на огне браги, для этого может использоваться любая устойчивая к воздействию высокой температуры ёмкость, поскольку процесс обычно производится на открытом огне.

- В результате этого образуется пар, который в дальнейшем должен поступать в систему специальных трубок (могут применяться прямые и изогнутые варианты).

- После прохождения через систему соединительных трубок пары спирта должны перейти в холодильную установку или змеевик, в котором будет происходить процесс конденсации. Пар будет осаждаться в виде капель жидкости и стекать по трубке в подготовленную тару.

- После этого напиток, собравшийся на выходе можно употреблять. При необходимости можно подвергать самогон повторной перегонке для достижения лучшего результата, количество перегонок зависит от вида самогонного аппарата и качества сборки всех элементов.

Если представить общий процесс, то его суть заключается в выделении из браги (смесь спирта, воды и сивушных масел, представляющая собой слабоалкогольный напиток) чистого спирта. Метод основан на более низкой температуре парообразования спирта по сравнению с водой, это позволяет избавиться от воды и повысить крепость. Также в процессе нагревания происходит разделение фракций спирта и удаление сивушных масел, что улучшает качество и вкусовые показатели получаемого напитка.

Из чего состоит самогонный аппарат?

Если вы познакомились с основными процессами, происходящими в устройстве с брагой и хотите сделать самогонный аппарат своими руками в домашних условиях, необходимо обратить внимание на ключевые элементы и основные детали в корпусе. Классическая модель состоит из следующих частей:

- Специальная тара для подготовки браги к дальнейшей обработке и перегонке. Можно использовать одну и ту же тару для сбора и перегонки, необходимо выбрать бутыль с большим горлом, важно мыть посуду и не допускать наличия крупных частиц в кубе, поскольку они могут подгореть в процессе кипячения и испортить вкус.

- Ёмкость для нагревания браги и начала процесса перегонки называется перегонным кубом. Самогонный аппарат начинается именно с этого компонента, в котором происходит кипячение и парообразование.

- Система подачи пара к холодильной установке, по которой пар переходит в следующий отдел. Чаще всего представляет собой систему герметично закрытых трубок.

- Сам холодильник, основным элементом которого является змеевик. Именно здесь происходит конденсация паров этилового спирта и превращение их в жидкость

- Тара для сбора спирта, выходящего после прохождения через холодильник. Она должна быть подсоединена к основной конструкции.

- При необходимости для своевременного контроля за основными показателями при перегонке можно установить термометр и ареометр.

Каждый из элементов выполняет свою определенную функцию, при их взаимодействии получается качественный самогон, поэтому так важно обеспечить надёжность всех участков конструкции и несколько раз проверить правильность сборки перед началом эксплуатации.

ВАЖНО: Все элементы в процессе работы должны быть надёжно закрыты и сохранять герметичность, в случае нарушения целостности самогонного аппарата необходимо прекратить работу и выключить огонь. После остывания браги необходимо узнать и устранить причину неисправности.

О необходимых материалах на заметку

Прежде чем начать создавать самогонный аппарат, стоит позаботиться о всех необходимых элементах и материалах для проведения будущих работ. Наиболее классическими являются следующие материалы для конструкции:

- Отличным материалом для перегонного куба служит нержавеющая сталь. Необходимо подобрать пищевой вариант с соответствующей меткой о производителе, чтобы металл не вступал в реакцию со спиртом и не оказывал вредного воздействия на организм человека.

- Змеевик лучше всего выполнять из меди, поскольку она обладает лучшей теплопроводностью и сможет обеспечить быструю конденсацию.

- Помимо представленных вариантов можно использовать алюминий и стекло. Но при работе с данными вариантам могут возникать трудности при их использовании из-за особенностей теплопроводности и хрупкости, поэтому они гораздо реже применяются для создания самогонных аппаратов.

- Также стоит подготовить рабочее место, убрать все лишние предметы и подготовить инструменты для сварки, герметизации деталей, зачистки поверхностей. Для этого пригодится сварочный аппарат, клей, напильники, болгарка с зачистным диском или щеткой.

Инструкция по изготовлению самогонного аппарата

Если вы уже все подготовили, можно приступать к процессу создания самогонного аппарата. Для удобства мы представим развернутый план поэтапного изготовления всех составляющих компонентов конструкции. Мы рассмотрим наиболее простые и практичные варианты создания каждого из элементов, при желании вы можете взять за основу план и сделать свои изменения в самогонном аппарате и его параметрах.

С помощью данной пошаговой инструкции вы сможете быстро и легко сделать самогонный аппарат. Соблюдайте технику безопасности при работе и дальнейшем использовании, чтобы получаемые напитки приносили только положительные эмоции. При несоблюдении техники безопасности элементы могут выйти из строя, повредить окружающие предметы и причинить травмы в процессе эксплуатации. Приступайте к работе согласно представленному ниже плану.

ЧИТАЙТЕ ТАКЖЕ: Попугай для самогонного аппарата: принцип работы, делаем своими руками

Шаг 1. Перегонный куб

Наиболее удобным и простым в исполнении является вариант перегонного куба из бидона. Элемент предназначен прежде всего для нагревания браги с целью ее дальнейшего испарения. Для создания данного компонента необходимо выполнить следующие манипуляции:

- Возьмите стандартный бидон, снимите с крышки прорезиненную часть, она не пригодится при использовании.

- По краям крышки нанесите герметик из силикона или полимерный клей для плотного закрытия отверстий, так следует выполнить процедуру 2-4 раза в зависимости от качества фиксации крышки к основному корпусу.

- Накройте поверхность полиэтиленовым пакетом и оставьте сохнуть заготовку, после высыхания получится заменитель прокладки из силикона.

- Сделайте отверстие в горлышке для соединения со следующим элементом системы. Дополнительно для подсоединения сухопарника можно использовать переходники.

Видео инструкция изготовления перегонного куба из бидона.

Существуют методы создания куба из эмалированных кастрюль и скороварок, каждый из них имеет свои преимущества и недостатки. Наиболее оптимальным является именно применение бидона, он выполнен из подходящих материалов, его легко использовать для больших объёмов браги.

Шаг 2. Холодильник

Домашний самогонный аппарат в своей конструкции должен иметь холодильник, который будет выполнять функцию осаждения паров спирта и превращения их в жидкое состояние. Охлаждение для самогонного аппарата играет важную роль, обеспечить его можно следующим способом:

- Сначала необходимо создать змеевик, лучше всего взять медную трубку длиной 1,5-2 метра и внутренним диаметром 8-12 мм для лучшего показателя конденсации и скорости перегонки. Данные параметры будут зависеть от общей поверхности соприкосновения с парами спирта и длины трубки. Подбирайте размеры в зависимости от объёмов производства.

- Набейте трубку песком, предварительно закрыв свободные концы заглушками. После этого возьмите большую металлическую трубу и обогните вокруг нее медную спираль, равномерно делая витки. Будьте осторожны, чтобы не согнуть и не испортить корпус медной спирали для получения красивого и качественного змеевика.

- С помощью специальных переходников соедините между собой полученные элементы, создайте условия герметичности для предотвращения утечки спирта.

После этого позаботьтесь о системе охлаждения в самогонном аппарате, через которую будет проходить змеевик. Это может быть проточный или стационарный формат. В первом варианте нужно подвести шланг с подачей холодной воды. В стационарном варианте придется постоянно вручную менять воду для поддержания низкой температуры. Лучше всего разместить данный элемент вертикально для быстрого стекания спирта в накопитель.

Видео инструкция изготовления холодильника.

Шаг 3. Сухопарник

Сухопарник и барботер необходим для дополнительного удаления воды и сивушных масел из поступающей смеси. Особенно важно использовать данный элемент при первых попытках создания собственного самогона. Самогонный аппарат должен иметь сухопарник в 10 раз меньше по объёму в сравнении с перегонным кубом.

Для создания сухопарника потребуется сделать следующие действия:

- Возьмите небольшую стеклянную банку с металлической крышкой.

- В крышке отметьте и проделайте два отверстия для входной и выходной трубки.

- На места полученных отверстий приделайте штуцеры и закрепите их гайками, для надёжности заделайте их герметиком или устойчивым к воздействию высоких температур клеем, чтобы самогонный аппарат прослужил долго и не сломался при активной эксплуатации

- В полученные отверстия проденьте трубки, идущие от перегонного куба и к холодильнику. Важно учитывать, что входная трубка должна быть опущена ниже выводящей системы.

Видео инструкция изготовления сухопарника.

Шаг 4. Термометр

Ещё одним ключевым моментом является отслеживание температуры в ходе работы. На самогонный аппарат необходимо установить термометры для определения температуры браги и пара в трубках. Существуют различные модели термометров, наиболее популярными являются следующие варианты конструкции для самогонных аппаратов:

- Биметаллические термометры фиксируют изменения с помощью специальных металлических лент.

- Электронные термометры фиксируют данные за счёт электрических импульсов.

- Цифровые термометры, фиксирующие данные об изменении давления.

Можно установить градусник на поверхности перегонного куба или на входе в охладитель. В первом случае фиксируется температура кипения браги, а во втором снимаются показания температуры пара, что также важно. Опытные виноделы рекомендуют устанавливать сразу несколько термометров для более точного контроля. Если вы делаете самогонный аппарат своими руками в домашних условиях, позаботьтесь о качественном исполнении всех этапов, чтобы получить по-настоящему хорошую модель.

Заключение

В завершении статьи можно сказать, что самогонный аппарат своими руками в домашних условиях может собрать практически каждый человек. Такая модель не потребует специальных навыков и умений, а также позволит отлично сэкономить на приобретении дорогостоящих покупных вариантов в магазинах. Если вы собрались заняться виноделием, это будет отличный вариант для применения дома.

Совершенствуйте свои навыки и старайтесь подобрать подходящую модификацию всех составляющих компонентов. С опытом к вам придет понимание всех особенностей каждого отдельного этапа создания самогонного аппарата. Это поможет вам подобрать подходящие технические характеристики и усовершенствовать модель для получения лучших показателей самогона.

Как варить самогон: технология и правила

Как варить самогон в домашних условиях и что для этого нужно? Ответить на этот вопрос может любой уважающий себя самогонщик. Необходимо научиться правильно готовить брагу, затем перегонять самогон, а уже после очищать его, используя различные способы.

Кажется, что готовить самогон в домашних условиях не так уж и сложно. На самом деле этот процесс полон нюансов, хитростей и секретов. Теория, конечно, расскажет, как делать самогон, но основные познания придут только после практических занятий.

Варим брагу правильно

Самогоноварение начинается с изготовления браги. Ее нужно сделать правильно, и первое, с чего стоит начать — это тщательно промыть посуду, в которой будет находиться бражка. Многие любители изготавливать дистиллят в домашних условиях пренебрегают этим правилом. Но на деле подобное отношение к емкостям приводит к тому, что у алкоголя появляется посторонний привкус, меняется основной вкус.

Самогонный аппарат в действии

Когда тара будет готова, можно приступать к изготовлению браги. Классический рецепт включает в себя всего 3 ингредиента:

- Воду.

- Сахар.

- Дрожжи.

Вода должна быть чистой, не иметь посторонних запахов и вкусов, но не стоит использовать дистиллированную воду.

Сахар можно использовать в первоначальном виде или смешивать его с лимонной кислотой, изготовив сироп. Инвертированный сахар помогает сварить более качественный самогон, который будет обладать неплохими характеристиками.

Дрожжи используют в любом виде, подойдут дрожжи в брикете и быстрорастворимые. Некоторые винокуры используют спиртоустойчивые дрожжи — они помогают повысить крепость браги, а соответственно, и крепость последующего дистиллята.

Можно готовить брагу из плотного сусла: ягод, фруктов и других компонентов, но в таком случае стоит следить за тем, чтобы в процессе дистилляции она не пригорала к стенкам перегонного куба.

Изготовление алкоголя в домашних условиях требует внимания, усидчивости и желания следовать всем правилам.

После того как все будет готово, необходимо перейти к расчету компонентов, чтобы не просчитаться, стоит сразу определиться с объёмом. Чем больше бражки, тем больше будет сделано самогона, что вполне логично, но и времени на дистилляцию потребуется затратить немало.

Соотношение компонентов:

- на 6 кг сахара потребуется 24 литра воды;

- 120 грамм сухих дрожжей или 600 прессованных;

- и 25 грамм лимонной кислоты.

Приготовление самогона начинается с расчета количества ингредиентов. Например, кислота нужна только в том случае, если планируется сделать из сахара сироп. Если же инвертировать сахар нет желания, то стоит засыпать его в емкость для браги, залить водой и все тщательно перемещать. Перемешивать придется до тех пор, пока сахар полностью не растворится.

Вода должна иметь комнатную температуру. Когда сахар раствориться, в смесь добавляют дрожжи. Если речь идет о прессованных дрожжах, то их стоит размельчить руками и предварительно подготовить к погружению в брагу. Это правило касается и сухих дрожжей.

Можно раскрошить брикет руками, но лучше размочить его в воде. Сухие дрожжи заливают водой и ставят в теплое место. Когда начнется процесс пенообразования, грибки «запускают» в брагу.

Бражка должна бродить в теплом и темном месте. Следует соблюдать температурный режим, по этой причине емкости для браги часто оснащают термометрами.

Бродить бражка будет не менее 4–7 дней. Определить, что она готова к дистилляции, помогут следующие признаки:

- Горький вкус жидкости, который свидетельствует о том, что весь сахар был переработан дрожжами в спирт, отсюда и появилась горечь.

- Прекратилось шипение — это признак, того, что углекислый газ перестал выделяться, а значит, брожение прекратилось.

- Для самогоноварения важно, чтобы брага дошла до готовности, по этой причине ее нередко проверяют с помощью спички. Если огонь не тухнет вблизи браги, это значит, что она готова к переработке.

Желательно оценивать готовность сусла к перегонке по нескольким признакам. Комплексный подход поможет определить, стоит ли начинать процесс самогоноварения или нужно еще немного подождать.

Поставив брагу бродить, стоит утеплить емкость, надеть на нее чехол или просто прислонить к печке или батарее. Это поможет дрожжам нормально развиваться, ведь при несоблюдении температурного режима дрожжевые грибки могут впасть в спячку или погибнуть, не переработав сахар полностью.

Осветление браги

После того как брага будет готова к переработке, ее необходимо осветлить. Эту процедуру проводят с помощью белой глины. Тем, кому известно все о самогоне, знают, что осветление браги проводят также с помощью кошачьего наполнителя — его перемалывают в муку и используют со следующей целью:

- Очистка поможет удалить неприятный запах.

- Убрать привкус горечи или неприятное послевкусие.

- Избавит алкоголь от вредных примесей.

Всего 2–3 ложки измельченного наполнителя для кошачьего туалета разводят в стакане теплой воды. Этого количества будет достаточно, чтобы очистить 24–25 литров браги.

Секреты самогоноварения настолько многообразны, что позволяют использовать в этом деле различные компоненты. Очистка браги и ее осветление с помощью белой глины или других средств — это не обязательная процедура, но если ее не провести, то качество готового продукта будет значительно хуже.

К дистилляции приступают после того, как брага пройдет через осветление, на это потребуется не менее 15–20 часов. Первые 60 минут емкость с жидкостью интенсивно взбалтывают, чтобы активировать белую глину.

Когда осветление будет закончено, осадок придется слить. Выливать глину в канализацию не рекомендуют — это может привести к образованию цементных пробок.

Еще один совет: не рекомендуется покупать глину с ароматизаторами, их наличие повлияет на аромат самогона.

Когда готовим самогонку, которая прошла через осветление глиной, стоит учитывать, что процесс перегона займет гораздо меньше времени и при этом уйдет неприятный запах. Но правильное осветление — это еще не все.

Варим самогон правильно

Технология самогоноварения стара, как мир. За годы цивилизации она существенно не изменилась, зато приобрела несколько нюансов, которые позволили значительно улучшить качество алкоголя, сделали его мягким и вкусным.

Итак, как приготовить качественный дистиллят в самогонном аппарате:

- Начать стоит с разделения самогона на фракции — это поможет избавить напиток от сивухи. Необходимо убрать «головы» и отсечь «хвосты». «Головы» — это так называемый первач или первак, пить его не рекомендуют. Дело в том, что первак богат сивухой. Несмотря на то что это самый крепкий самогон, его используют только для технических целей. А вот «хвосты», или «отгон», можно залить в брагу — это поможет увеличить крепость напитка при дистилляции. «Головы» от общего объёма браги составляют около 8–10%, а «хвосты» начинают отбирать после того, как крепость алкоголя падает ниже 40 градусов.

- Основы самогоноварения включают в себя и очистку. Ее проводят после того, как самогон пройдет через процедуру дистилляции. Очистку проводят с помощью угля, кристаллов марганцовки или используют фильтр-кувшин, который имеет сменный картридж. Очистка помогает подготовить алкоголь к повторной перегонке, можно фильтровать напиток, используя мякиш хлеба или молоко. Особой разницы в этом нет, главное, чтобы спиртное избавилось от вредных примесей и стало чище.

- Повторная перегонка — самый эффективный способ избавить дистиллят от неприятного запаха и изменить его вкус. Повторная переработка проходит по той же схеме, что и первая. В процессе выгона необходимо будет снова разделить самогон на фракции, то есть отобрать «головы» и «отсечь» хвосты. Это сократит общий объем дистиллята, зато поможет повысить его крепость до 60–70 градусов.

Потратив всего 2–3 часа на переработку самогона, можно получить напиток неплохого качества, который способен конкурировать с водкой или другим алкогольными продуктами, продающимися в магазинах по весьма высоким ценам.

Как правильно варить самогон и правила повторной дистилляции:

- Стоит разбавить напиток перед проведением переработки, поскольку слишком крепкий самогон отличается взрывоопасностью. В процессе выгона он может спровоцировать взрыв аппарата и стать причиной не только порчи имущества, но и пожара.

- Самогонку разбавляют до крепости 20 градусов, добавляя воду в алкоголь, а не наоборот. Желательно использовать чистую воду, но только не ту, что прошла через кипячение или дистилляцию.

Если все сделать правильно, то на выходе продукт будет отличаться высокой крепостью и неплохим качеством. Впрочем, тут все зависит не только от действий самогонщика, но и от устройства аппарата.

Требования к дистиллятору

Изготовление качественного продукта невозможно без наличия соответствующего оборудования. Приобретая в магазине прибор, стоит обратить внимание на его конструкцию.

Что должно быть в самогонном аппарате и какие необходимы дополнительные модули:

- Сухопарник — это устройство, в котором скапливаются сивушные масла. Если агрегат оснащен 2 сухопарниками, то один из них используют как хранилище для ароматизаторов. Попросту говоря, в емкость помещают пряности, специи и т. д., что позволяет улучшить вкус алкоголя, придать ему своеобразный аромат.

- Барботер — помогает предохранить уже готовый продукт от попадания в него капель браги. Бражка богата сивухой и может испортить качество самогонки. Если кипение в перегонном кубе идет очень интенсивно, то барботер необходим.

- Система охлаждения — это так называемый холодильник. Система помогает превращать пары спирта в уже готовый самогон.

Характеристики продукта зависят от множества факторов. Выгнать самогон хорошего качества не так уж и просто, но эту задачу сложно назвать трудновыполнимой.

Самогонный аппарат своими руками » Полезные самоделки

Для изготовления самогонного аппарата своими руками необходима емкость, подойдет фляга объемом 25 литров, в крышке фляги просверливается отверстие на определенную длину под переходник, который будет соединять трубку с крышкой фляги. В качестве переходника используйте латунные переходники для металлопластиковых труб (продаются в каждом Хоз. маге). Переходник подбирайте по размеру трубки, лучше если при покупке Вы возьмете ее с собой, чтобы не ошибиться.

Затем просто высверливаете в крышке фляги отверстие, и собираете аппарат по схеме показанной выше. Еще понадобится 2 шланга для охлаждения паров браги, при котором образуется самогон. Размер подбирается в зависимости от расстояния между раковиной и газовой плитой, лучше брать с запасом на 1- 1,5 метра.

Рис. 2 Фляга или другая емкость для самогонного аппарата.

Рис.3 Шланг для подачи и выхода воды из дистиллятора самогонного аппарата.

Запуск самогонного аппарата

После сборки самогонного аппарата по выше указанной схеме и подключения его через 1-й шланг к водопроводному крану, конец второго шланга можно положить прямо в раковину для слива воды. Фляга ставиться на сильный огонь. (Предварительно в флягу помещается сырье, о том как его приготовить будет сказано ниже.). Приблизительно через 30 минут из отверстия для выхода спирта закапает — спирт. Как только это произойдет, огонь требуется убавить до среднего и так до конца. Из приготовленного сырья, помещающегося в флягу (25 литров) получается до 6 и более литров самогона. Возможно и дальнейшая перегонка сырья до 7-8 литров выходв самогона, но тогда последня партия будет крепостью менее 40 градусов, в народе такой самогон называют каяж.

Например:

— партия самогона № 1 -3л крепостьью 70-80 градусов;

— партия самогона №2 — 3 л крепостью 40-50 градусов;

— партия самогона № 3 — 1-2 литра крепостью 30-39 градусов, иными словами каяж.

Во время приготовления спирта нужно периодически следить за аппаратом.

Способы приготовления сырья для самогона

1) В отдельную флягу наливается 20 — 22 литров воды, и растворяется в ней 1 кг дрожжей и 6 кг сахара, также добавляется 1 литр молока. Можно добавить прокисшего варенья, или компота. Оставленную смесь закрывают крышкой и оставляют бродить в теплом месте в течение 6 дней. После чего сырье готово к применению. Ниже приведены способы приготовления сырья без сахара и дрожжей.

Бонус. 150 рецептов самогона

Наиболее качественный самогон — т.н. хлебный. Раньше он был очень популярен на Украине. Крепкий, с мягким вкусом и легким похмельем. Потом с применением сахара и переходом на примитивные аппараты начал забываться. Ныне наблюдается возврат к изготовлению такого самогона.

ХЛЕБНЫЙ