Для выполнения сварочных работ с деталями из нержавеющей стали, цветных металлов и сплавов на их основе (алюминий, медь, бронза и др.) необходимо использование специального аппарата и защитного газа (чаще всего в этих целях применяют аргон). Из-за высокой стоимости оборудования и профессиональных услуг по выполнению таких сварочных работ у многих возникает вопрос о том, возможна ли аргонная сварка своими руками – при помощи самодельного технического устройства.

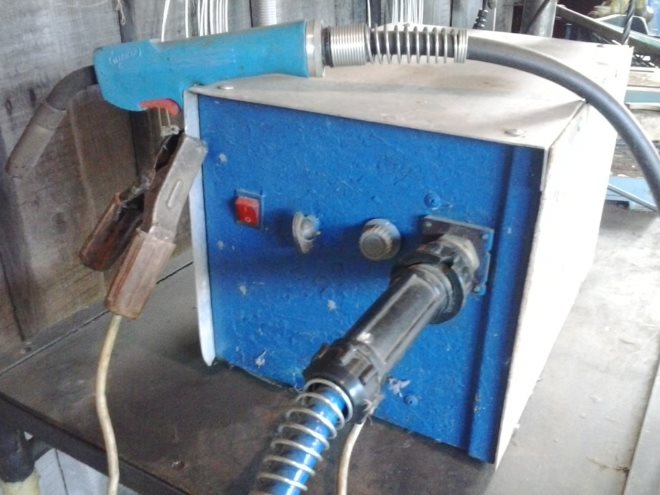

Самодельный аппарат для аргонной сварки

Действительно, сделать и эффективно использовать такое устройство можно, о чем свидетельствуют многочисленные фото и схемы подобных аппаратов в интернете.

Для того чтобы со знанием дела изготовить устройство для аргоновой сварки и получать с его помощью качественные и надежные сварные швы, необходимо сначала разобраться в том, что собой представляет данная технология соединения деталей из цветных металлов и легированных сталей. Она имеет много схожего и с электродуговой, и с газовой сваркой, но существенно отличается от них по своим ключевым принципам.

Для чего необходим газ при выполнении сварки

При нагревании и расплавлении легированные стали и цветные металлы вступают в реакцию с кислородом и другими газами, содержащимися в окружающем воздухе. В результате на поверхности таких металлов формируется тугоплавкая оксидная пленка, а алюминий, взаимодействуя с кислородом в расплавленном состоянии, может даже возгораться. Этот негативный фактор приводит к значительному ухудшению качества сварного шва, который становится пористым и неоднородным.

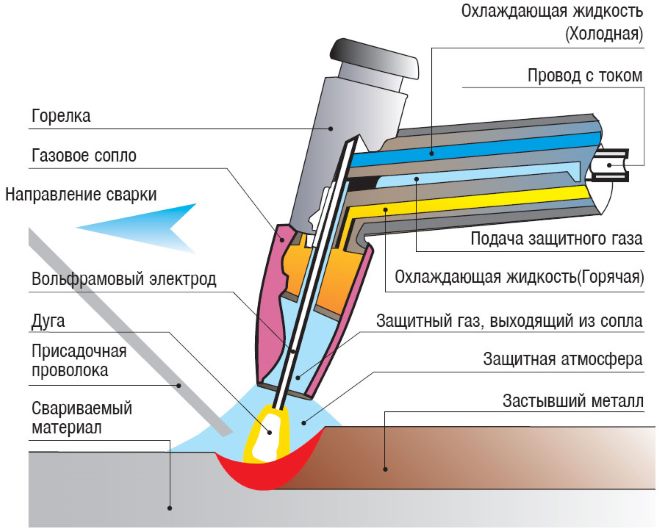

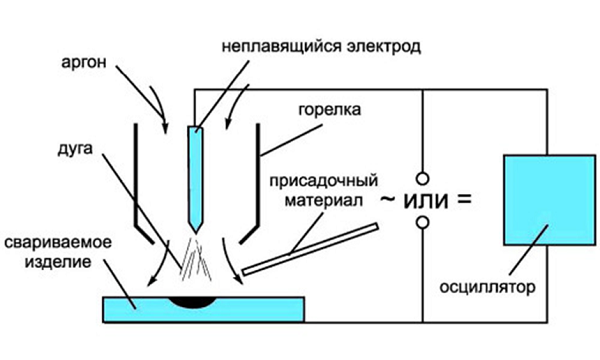

Схема процесса сварки в среде защитного газа

Избежать таких проблем позволяет использование инертного газа аргона, при помощи которого защищают область выполнения сварочных работ.

Применение этого газа, который обладает большей массой, чем кислород, и практически не вступает в реакции с другими химическими элементами, позволяет не только вытеснить все газообразные составляющие окружающего воздуха из зоны сварки, но и сформировать в ней поток токопроводящей плазмы, которая способствует более эффективному и быстрому расплавлению кромок соединяемых деталей.

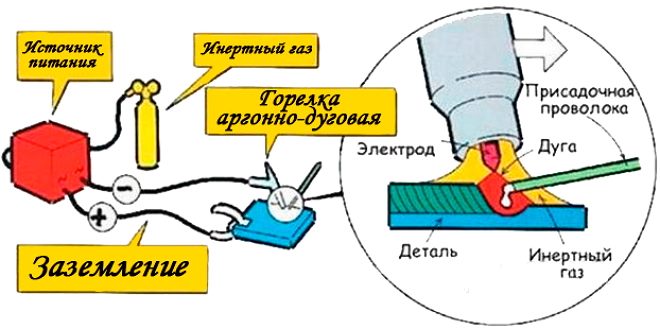

Общая схема аргонодуговой сварки

Аргонодуговая сварка может выполняться различными типами электродов: неплавящимися, изготавливаемыми из вольфрама, и плавящимися, химический состав которых должен максимально соответствовать составу соединяемых деталей. По степени автоматизации технологического процесса аргонную сварку подразделяют на ручную (выполняется с использованием вольфрамовых стержней), автоматическую (могут применяться и неплавящиеся, и плавящиеся электроды), а также полуавтоматическую (используется достаточно редко и обладает меньшей эффективностью, по сравнению с двумя первыми методиками).

Комплектующие для самодельного аппарата аргонной сварки

Чтобы своими руками сделать аппарат для выполнения аргонной сварки, потребуются простейшая схема (или фото) данного устройства, а также трансформатор и специальная горелка.

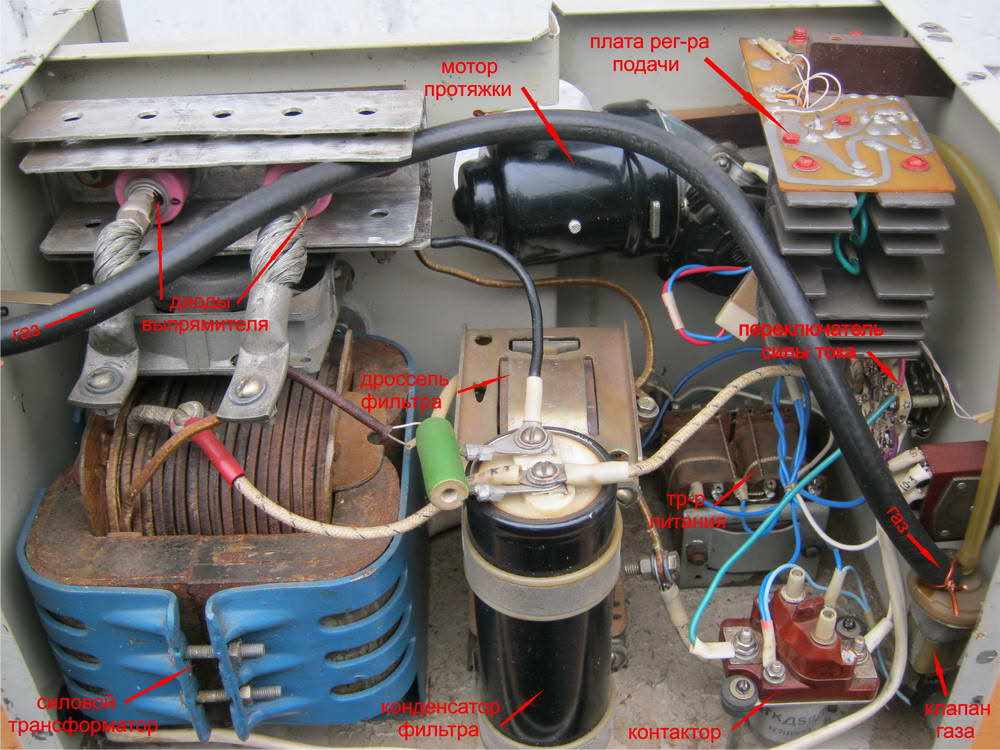

Внутреннее устройство самодельного аппарата для аргонной сварки (нажмите для увеличения)

На выбор мощности трансформатора оказывают влияние характеристики деталей, которые планируется варить при помощи самодельного аппарата аргонной сварки. Напряжение, выдаваемое вторичной обмоткой, должно находиться в пределах 65–70 В (без нагрузки).

Для многих новичков недостаточно будет электрической схемы и рекомендаций по намотке обмоток самодельного трансформатора – для этого необходим опыт выполнения подобных работ. В такой ситуации лучше приобрести готовый трансформатор, характеристики которого соответствуют работе с токами большой величины. Например, подойдет трансформатор от любого электрического сварочного аппарата.

Поскольку в электрической схеме аппарата для аргонной сварки используется постоянное напряжение, необходимо будет изготовить выпрямитель тока. Сделать это несложно.

К изготовлению горелки следует подойти очень ответственно, так как от правильности ее работы во многом зависит качество формируемого соединения, а также удобство использования самодельного сварочного аппарата.

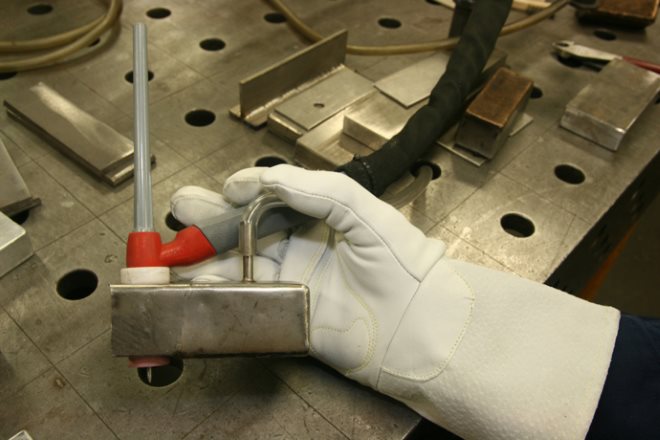

Важнейшим элементом горелки является зажим (или цанга), в котором фиксируется вольфрамовый пруток. Такой зажим должен быть приспособлен под диаметр электрода приблизительно 2–3 мм.

К обратной стороне зажима припаивают медную трубку диаметром 6 мм, через которую к нему подается напряжение для питания сварочной дуги, а также защитный газ в зону формируемого соединения. Очень важно, чтобы припой, с помощью которого трубку соединяют с зажимом, был высокотемпературным.

Самодельная горелка

Цангу с той стороны, с которой в ней фиксируется вольфрамовый электрод, соединяют с трубкой из керамики или кварцевого стекла. Диаметр последней должен находиться в пределах 8–10 мм. Через такую трубку (ее длина должна составлять приблизительно 5 см) в зону выполнения сварки подается защитный газ. Эта трубка, в центральной части которой располагается электрод, зафиксированный в зажиме, также защищает его от соприкосновения с поверхностью соединяемых деталей.

Порядок изготовления устройства для сварки в среде аргона

Разберемся в том, как сделать своими руками устройство для аргонной сварки, имея в наличии все необходимые комплектующие. В первую очередь изготавливают удобный держатель, для чего используют трубку соответствующего диаметра. Ее обматывают двумя слоями изолирующего материала (стеклоткани), между которыми располагают силиконовый герметик. Такому держателю придают удобную изогнутую форму. К нему крепят микровыключатель, который будет отвечать за открытие и закрытие газового клапана.

Комплектующие для самостоятельного изготовления горелки

К готовой горелке присоединяют трубку диаметром 6–8 мм, через которую к ней будет подаваться защитный газ. Обратный конец такой трубки соединяют с газовым баллоном. Кроме того, к горелке подводят два провода: один – для соединения микровыключателя с газовым клапаном, второй – для подачи сварочного тока к электроду. Сечение питающего провода, который будет работать под серьезной нагрузкой, должно быть не меньше 8 квадратных миллиметров.

Газ, подающийся в зону сварки, должен отключаться не сразу после ее окончания, а спустя некоторое время (5–7 секунд). В аппаратах серийных моделей для аргонной сварки задержку отключения защитного газа обеспечивает специальное электронное устройство, которое не только усложняет конструкцию оборудования, но и делает его дороже. В самодельных устройствах для аргонной сварки, которые отличаются простотой конструкции и бюджетной себестоимостью, такая задержка обеспечивается за счет ручного отключения микровыключателя.

Собираясь изготовить своими руками аппарат для аргонной сварки, имейте в виду, что не следует применять для защиты сварочной зоны смесь газов. Как показывает практика, только чистый аргон (не менее 99% чистоты) может обеспечить получение качественного и надежного сварного соединения.

Тонкости выполнения аргонной сварки

У технологии аргонной сварки есть свои тонкости. Рассмотрим их.

Аргон и сварочный ток подводят непосредственно к горелке. Второй питающий провод – массу – подсоединяют к свариваемым деталям при помощи пружинного зажима. Электрическая дуга, за счет которой и происходит расплавление кромок свариваемых деталей и присадочной проволоки, горит между вольфрамовым электродом и поверхностями свариваемых деталей. Присадочная проволока, благодаря которой происходит формирование сварного шва, подается непосредственно в зону действия электрической дуги.

Конец вольфрамового электрода для обеспечения стабильного горения дуги необходимо заточить под конус на длину, равную 2 или 3 диаметрам вольфрамового стержня.

Заточка вольфрамового электрода на наждаке с помощью простейшего приспособления

Сварочную дугу, чтобы не допустить оплавления конца электрода и его загрязнения, зажигают не на поверхности соединяемых деталей, а на специальной угольной пластине.

Поскольку потенциал ионизации аргона намного выше, чем у кислорода, азота и металлических паров, для зажигания электрической дуги в его среде необходим источник тока с повышенным значением напряжения холостого хода либо дополнительное устройство, которое называется осциллятор. Такой аппарат, вырабатывающий ток с высокой частотой и повышенным значением напряжения, обеспечивает не только быстрое зажигание дуги, но и ее стабильное горение в процессе выполнения аргонной сварки.

Как известно любому специалисту, формирование сварного шва при выполнении обычной электродуговой сварки осуществляется за счет трех технологических движений, совершаемых электродом: продольного (вдоль оси сварного шва), осевого (вдоль оси электрода) и поперечного (перпендикулярно оси шва). В отличие от данной технологии, аргонную сварку осуществляют только за счет продольного перемещения электрода и присадочной проволоки. Никаких других движений не делают ни при ручной, ни при автоматизированной сварке.

Необходимость строгого соблюдения данного правила объясняется следующим.

- Движение вдоль оси электрода не выполняется по той причине, что он не расплавляется в процессе горения сварочной дуги.

- Движение в поперечном направлении нельзя выполнять из-за того, что в таком случае из-под защиты аргона будет выведена область выполнения сварки, где присутствует расплавленный металл.

Поскольку электрод и присадочная проволока при аргонной сварке не перемещаются в поперечном направлении, сварной шов получается узким и аккуратным, что хорошо видно по фото таких соединений.

Качественный шов – визитка профессионального сварщика

Подбирая присадочную проволоку для выполнения соединений по данной технологии, очень важно обращать внимание на ее химический состав, который должен соответствовать составу свариваемых деталей. Как уже говорилось выше, зажигать дугу при выполнении аргонной сварки следует на угольной платине, а гасить ее необходимо на некотором расстоянии от соединяемых деталей.

Чтобы обеспечить надежную защиту сварочной зоны от окружающего воздуха, необходимо следить за тем, чтобы электрод и присадочный пруток никогда не выходили из зоны действия защитного газа. Для минимизации разбрызгивания расплавленного металла из зоны сварки присадочный пруток вводят в сварочную ванну очень медленно и плавными движениями.

Выполняя аргонную сварку, необходимо внимательно следить за тем, хорошо ли проплавились кромки соединяемых деталей. Определить это можно по форме ванны расплавленного металла: она должна быть вытянута в сторону выполнения сварки, но ни в коем случае не иметь форму овала или круга.

Если хорошо усвоить всю необходимую теоретическую информацию о технологии аргонной сварки и немного потренироваться, то даже с помощью самодельного сварочного аппарата можно получать качественные, надежные и аккуратные соединения.

Главная » Статьи » Аргоновая сварка своими руками из инвертора

Как модернизировать инвертор для сварки аргоном

Сварка цветных металлов и сплавов — сложная операция даже для опытного мастера. Кто хоть раз стыкался с необходимостью сваривания алюминия или титана, тот знает цены на эти услуги. Часто они столь высоки, что от сварки приходится отказываться и покупать новую деталь или менять целый узел. Но чаще всего, 80-90% цены — это не стоимость оборудования, а оплата услуг сварщика.

Не хочу утверждать, что сварка аргоном, а именно она применяется в этом случае, очень сложна и сильно отличается от сварки ММА. Да, она несколько сложнее в техническом плане и требует определенных навыков, но если вы освоили сварку покрытым электродом, то, после небольшой практики, сможете варить и аргоновой сваркой ТИГ.

Закономерный вопрос — где взять аппарат? Решить его можно двумя путями — купить инвертор с режимом TIG или переделать свой аппарат. Аргонная сварка из инвертора своими руками — вполне решаемая задача даже в условиях личного гаража, не говоря уже о мастерской или металлообрабатывающем цехе.

Особенности аргоновой сварки

Сварка в аргоновой атмосфере отличается от обычной ММА такими особенностями:

- производится при постоянном обдуве аргоном;

- ток может использоваться как переменный, так и постоянный (обратной полярности);

- необходимо использовать вольфрамовый электрод;

- без присадочной проволоки варить можно только особо тонкие листы;

- для розжига дуги необходим осциллятор;

- техника проводки электрода имеет определенную специфику.

Рассмотрим все пункты по отдельности. Может показаться, что они напрямую не относятся к теме, как из обычного инвертора сделать профессиональную аргоновую сварку, но, зная эти тонкости, станет легче учесть все особенности аппарата и технологии.

Схема аргонной сварки:

Зачем нужен аргон

Этот элемент (Ar) входит в группу (18) инертных (можно посмотреть в периодической таблице) газов, которые в обычном состоянии практически не взаимодействуют с большинством веществ, включая металлы, кислоты, соли и щелочи. По распространенности в природе он находится на третьем месте после кислорода и азота, что определяет его достаточно невысокую цену по сравнению, например, с гелием.

Практические свойства при сварке определяет его вес — он тяжелее азота и кислорода более чем в два раза, появляясь в зоне сварного шва, он попросту вытесняет эти газы и окутывает ванну, не допуская возникновения химических реакций окисления. Этот факт необходимо учитывать при сварке на открытом воздухе — сильный или умеренный ветер может ухудшить качество сварки.

Сварочный ток

Электрический ток напряжением 30-80 В и силой 20-200 А — диапазоны, применяющиеся при сварке цветных металлов в инертной атмосфере. Выбор параметров тока производится согласно специальных таблиц и зависит от диаметра электрода и толщины свариваемого металла. Правильно выбрав характеристики тока, вы сможете выполнить самый сложный шов даже на самодельном аппарате.

Электрод

Вольфрамовый остро заточенный стержень, использующийся в роли электрода удобен тем, что:

- он не плавиться (Т плавления выше 3000 0С, даже при красном калении он не размягчается) при температурах сварки цветных металлов;

- позволяет получить очень тонкую дугу, дает возможность формирования компактного шва;

- испарение электрода составляет не более 0,01 грамма на 1 м шва.

При этом промышленность выпускает такие электроды в более чем 25 видах, выбрать нужный не составит особого труда.

Присадочная проволока

Дополнительный материал, который при сварке плавиться электрической дугой и заливает шов. При застывании он образует монолитное соединение. На особо тонких листах проволока практически не нужна, но для сварки объемных деталей она необходима.

Материал проволоки выбирается в соответствии со свариваемым металлом: для алюминия — алюминиевая, для нержавейки — из легированной стали определенной марки.

Осциллятор

При сварке постоянным током вольфрамовым электродом довольно сложно разжечь электрическую дугу. Если выполнять эту операцию касанием, как при сварке ММА, то возможно пригорание электрода, проплавление металла, приварка части материала к острию электрода и прочие неприятности.

Осциллятор — специальный аппарат, который вырабатывает высокочастотный ток для подачи импульса розжига. В дальнейшем он периодически генерирует поддерживающие импульсы, стабилизирующие дугу и позволяет сварщику уверенно работать как при постоянном, так и при переменном токе.

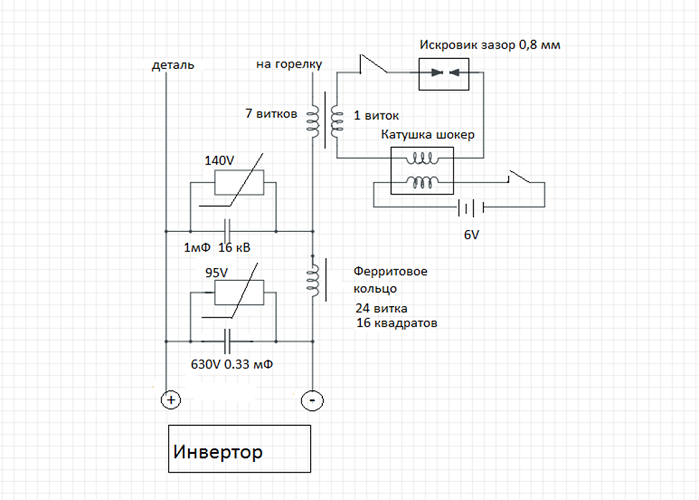

Перед тем, как сделать полноценную аргоновую ТИГ сварку самому, необходимо купить осциллятор, например УВК 7, или собрать его самостоятельно по одной из схем:

№1

№2

Но практика показывает, что осциллятор заводского изготовления работает намного надежнее. А цена его не столь высока, чтобы тратить неделю времени на поиск деталей, сборку и настройку самодельного устройства.

Тем более, что заводской осциллятор подключается очень просто практически к любому аппарату инверторного или трансформаторного типа — достаточно при помощи специальных разъемов навесить его на сварочные электрокабели. Он работает параллельно с аппаратом и на сварочный ток влияния не оказывает, поддерживая только стабильность дуги.

Но при покупке осциллятора следует учесть, что некоторые модели работают при напряжении холостого хода от 40 В. Если вы собрались вести сварку при U= 28-30В, то генератор импульса может не сработать.

Техника сваривания

К конструкции аппарата отношение имеет косвенное, но в виде справочной информации необходимо знать, что при сварке ТИГ используется максимально короткая дуга — около 2 мм. Электрод ведется только прямолинейно, не осуществляя характерных для ММА движений перпендикулярно направления шва в двух плоскостях.

Этим достигается две цели — поток аргона не уходит из зоны сварочной ванны и не позволяет ей окислиться и появляется возможность выполнения очень тонкого шва, практически незаметного на поверхности металла.

Самодельный аппарат ТИГ на инверторе

Основными частями такой установки являются:

- инвертор с возможностью сварки ММА;

- горелка TIG;

- баллон с аргоном;

- манометр;

- осциллятор;

- соединительные шланги и кабели.

Собрать их нужно в соответствии со следующей схемой:

После настройки параметров тока, включить инвертор, подготовить металл и начинать сварку.

При выборе составных частей аппарата особое внимание следует уделить сварочной горелке. Промышленность производит их очень много разновидностей, рассчитанных на разные диаметры электродов и величину сварочного тока. Для бытового применения, а именно так и используются самодельные аппараты, нужно выбирать горелку, рассчитанную на минимальные диаметры вольфрамового стержня и токи до 200 А.

На максимальных параметрах работать все равно не придется, а переплачивать вдвое за горелку промышленного уровня нет смысла. Многие сайты интернета рекомендуют сделать горелку самостоятельно. В принципе, это возможно. Но если купить все детали и собрать самостоятельно, то по стоимости она сравняется с заводской, а по качеству сборки и возможности регулировок и настроек будет хуже на порядок. В этом случае остается только успокаивать себя тем, что горелка сделана своими руками.

Можно сделать вывод, что переделка инвертора ММА в установку ТИГ не требует вмешательства в работу самого аппарата — необходимо только докупить периферию и правильно все собрать. По сравнению с покупкой инвертора, в котором предусмотрен режим TIG, это обойдется почти вдвое дешевле.

О собственном опыте трансформации инвертора в аппарат TIG редакция предлагает поделиться на страницах сайта. Нас и наших читателей интересуют советы и личные разработки практиков. Пишите нам, самые интересные разработки будут опубликованы под именем автора.

wikimetall.ru

Аргонная сварка своими руками – схема, фото, видео

Для выполнения сварочных работ с деталями из нержавеющей стали, цветных металлов и сплавов на их основе (алюминий, медь, бронза и др.) необходимо использование специального аппарата и защитного газа (чаще всего в этих целях применяют аргон). Из-за высокой стоимости оборудования и профессиональных услуг по выполнению таких сварочных работ у многих возникает вопрос о том, возможна ли аргонная сварка своими руками – при помощи самодельного технического устройства.

Самодельный аппарат для аргонной сварки

Действительно, сделать и эффективно использовать такое устройство можно, о чем свидетельствуют многочисленные фото и схемы подобных аппаратов в интернете.

Для того чтобы со знанием дела изготовить устройство для аргоновой сварки и получать с его помощью качественные и надежные сварные швы, необходимо сначала разобраться в том, что собой представляет данная технология соединения деталей из цветных металлов и легированных сталей. Она имеет много схожего и с электродуговой, и с газовой сваркой, но существенно отличается от них по своим ключевым принципам.

Для чего необходим газ при выполнении сварки

При нагревании и расплавлении легированные стали и цветные металлы вступают в реакцию с кислородом и другими газами, содержащимися в окружающем воздухе. В результате на поверхности таких металлов формируется тугоплавкая оксидная пленка, а алюминий, взаимодействуя с кислородом в расплавленном состоянии, может даже возгораться. Этот негативный фактор приводит к значительному ухудшению качества сварного шва, который становится пористым и неоднородным.

Схема процесса сварки в среде защитного газа

Избежать таких проблем позволяет использование инертного газа аргона, при помощи которого защищают область выполнения сварочных работ.

Применение этого газа, который обладает большей массой, чем кислород, и практически не вступает в реакции с другими химическими элементами, позволяет не только вытеснить все газообразные составляющие окружающего воздуха из зоны сварки, но и сформировать в ней поток токопроводящей плазмы, которая способствует более эффективному и быстрому расплавлению кромок соединяемых деталей.

Общая схема аргонодуговой сварки

Аргонодуговая сварка может выполняться различными типами электродов: неплавящимися, изготавливаемыми из вольфрама, и плавящимися, химический состав которых должен максимально соответствовать составу соединяемых деталей. По степени автоматизации технологического процесса аргонную сварку подразделяют на ручную (выполняется с использованием вольфрамовых стержней), автоматическую (могут применяться и неплавящиеся, и плавящиеся электроды), а также полуавтоматическую (используется достаточно редко и обладает меньшей эффективностью, по сравнению с двумя первыми методиками).

Комплектующие для самодельного аппарата аргонной сварки

Чтобы своими руками сделать аппарат для выполнения аргонной сварки, потребуются простейшая схема (или фото) данного устройства, а также трансформатор и специальная горелка.

Внутреннее устройство самодельного аппарата для аргонной сварки (нажмите для увеличения)

На выбор мощности трансформатора оказывают влияние характеристики деталей, которые планируется варить при помощи самодельного аппарата аргонной сварки. Напряжение, выдаваемое вторичной обмоткой, должно находиться в пределах 65–70 В (без нагрузки).

Для многих новичков недостаточно будет электрической схемы и рекомендаций по намотке обмоток самодельного трансформатора – для этого необходим опыт выполнения подобных работ. В такой ситуации лучше приобрести готовый трансформатор, характеристики которого соответствуют работе с токами большой величины. Например, подойдет трансформатор от любого электрического сварочного аппарата.

Поскольку в электрической схеме аппарата для аргонной сварки используется постоянное напряжение, необходимо будет изготовить выпрямитель тока. Сделать это несложно.

К изготовлению горелки следует подойти очень ответственно, так как от правильности ее работы во многом зависит качество формируемого соединения, а также удобство использования самодельного сварочного аппарата.

Важнейшим элементом горелки является зажим (или цанга), в котором фиксируется вольфрамовый пруток. Такой зажим должен быть приспособлен под диаметр электрода приблизительно 2–3 мм.

К обратной стороне зажима припаивают медную трубку диаметром 6 мм, через которую к нему подается напряжение для питания сварочной дуги, а также защитный газ в зону формируемого соединения. Очень важно, чтобы припой, с помощью которого трубку соединяют с зажимом, был высокотемпературным.

Самодельная горелка

Цангу с той стороны, с которой в ней фиксируется вольфрамовый электрод, соединяют с трубкой из керамики или кварцевого стекла. Диаметр последней должен находиться в пределах 8–10 мм. Через такую трубку (ее длина должна составлять приблизительно 5 см) в зону выполнения сварки подается защитный газ. Эта трубка, в центральной части которой располагается электрод, зафиксированный в зажиме, также защищает его от соприкосновения с поверхностью соединяемых деталей.

Порядок изготовления устройства для сварки в среде аргона

Разберемся в том, как сделать своими руками устройство для аргонной сварки, имея в наличии все необходимые комплектующие. В первую очередь изготавливают удобный держатель, для чего используют трубку соответствующего диаметра. Ее обматывают двумя слоями изолирующего материала (стеклоткани), между которыми располагают силиконовый герметик. Такому держателю придают удобную изогнутую форму. К нему крепят микровыключатель, который будет отвечать за открытие и закрытие газового клапана.

Комплектующие для самостоятельного изготовления горелки

К готовой горелке присоединяют трубку диаметром 6–8 мм, через которую к ней будет подаваться защитный газ. Обратный конец такой трубки соединяют с газовым баллоном. Кроме того, к горелке подводят два провода: один – для соединения микровыключателя с газовым клапаном, второй – для подачи сварочного тока к электроду. Сечение питающего провода, который будет работать под серьезной нагрузкой, должно быть не меньше 8 квадратных миллиметров.

Газ, подающийся в зону сварки, должен отключаться не сразу после ее окончания, а спустя некоторое время (5–7 секунд). В аппаратах серийных моделей для аргонной сварки задержку отключения защитного газа обеспечивает специальное электронное устройство, которое не только усложняет конструкцию оборудования, но и делает его дороже. В самодельных устройствах для аргонной сварки, которые отличаются простотой конструкции и бюджетной себестоимостью, такая задержка обеспечивается за счет ручного отключения микровыключателя.

Собираясь изготовить своими руками аппарат для аргонной сварки, имейте в виду, что не следует применять для защиты сварочной зоны смесь газов. Как показывает практика, только чистый аргон (не менее 99% чистоты) может обеспечить получение качественного и надежного сварного соединения.

Тонкости выполнения аргонной сварки

У технологии аргонной сварки есть свои тонкости. Рассмотрим их.

Аргон и сварочный ток подводят непосредственно к горелке. Второй питающий провод – массу – подсоединяют к свариваемым деталям при помощи пружинного зажима. Электрическая дуга, за счет которой и происходит расплавление кромок свариваемых деталей и присадочной проволоки, горит между вольфрамовым электродом и поверхностями свариваемых деталей. Присадочная проволока, благодаря которой происходит формирование сварного шва, подается непосредственно в зону действия электрической дуги.

Конец вольфрамового электрода для обеспечения стабильного горения дуги необходимо заточить под конус на длину, равную 2 или 3 диаметрам вольфрамового стержня.

Заточка вольфрамового электрода на наждаке с помощью простейшего приспособления

Сварочную дугу, чтобы не допустить оплавления конца электрода и его загрязнения, зажигают не на поверхности соединяемых деталей, а на специальной угольной пластине.

Поскольку потенциал ионизации аргона намного выше, чем у кислорода, азота и металлических паров, для зажигания электрической дуги в его среде необходим источник тока с повышенным значением напряжения холостого хода либо дополнительное устройство, которое называется осциллятор. Такой аппарат, вырабатывающий ток с высокой частотой и повышенным значением напряжения, обеспечивает не только быстрое зажигание дуги, но и ее стабильное горение в процессе выполнения аргонной сварки.

Как известно любому специалисту, формирование сварного шва при выполнении обычной электродуговой сварки осуществляется за счет трех технологических движений, совершаемых электродом: продольного (вдоль оси сварного шва), осевого (вдоль оси электрода) и поперечного (перпендикулярно оси шва). В отличие от данной технологии, аргонную сварку осуществляют только за счет продольного перемещения электрода и присадочной проволоки. Никаких других движений не делают ни при ручной, ни при автоматизированной сварке.

Необходимость строгого соблюдения данного правила объясняется следующим.

- Движение вдоль оси электрода не выполняется по той причине, что он не расплавляется в процессе горения сварочной дуги.

- Движение в поперечном направлении нельзя выполнять из-за того, что в таком случае из-под защиты аргона будет выведена область выполнения сварки, где присутствует расплавленный металл.

Поскольку электрод и присадочная проволока при аргонной сварке не перемещаются в поперечном направлении, сварной шов получается узким и аккуратным, что хорошо видно по фото таких соединений.

Качественный шов – визитка профессионального сварщика

Подбирая присадочную проволоку для выполнения соединений по данной технологии, очень важно обращать внимание на ее химический состав, который должен соответствовать составу свариваемых деталей. Как уже говорилось выше, зажигать дугу при выполнении аргонной сварки следует на угольной платине, а гасить ее необходимо на некотором расстоянии от соединяемых деталей.

Чтобы обеспечить надежную защиту сварочной зоны от окружающего воздуха, необходимо следить за тем, чтобы электрод и присадочный пруток никогда не выходили из зоны действия защитного газа. Для минимизации разбрызгивания расплавленного металла из зоны сварки присадочный пруток вводят в сварочную ванну очень медленно и плавными движениями.

Выполняя аргонную сварку, необходимо внимательно следить за тем, хорошо ли проплавились кромки соединяемых деталей. Определить это можно по форме ванны расплавленного металла: она должна быть вытянута в сторону выполнения сварки, но ни в коем случае не иметь форму овала или круга.

Если хорошо усвоить всю необходимую теоретическую информацию о технологии аргонной сварки и немного потренироваться, то даже с помощью самодельного сварочного аппарата можно получать качественные, надежные и аккуратные соединения.

met-all.org

Как сделать аргонную сварку своими руками

Оборудование для аргонодуговой сварки, как правило, имеет достаточно высокую стоимость, поскольку в него входят специальные шланги, горелка, вольфрамовые электроды, а также узел подачи инертного газа. Кроме того, цена инвертора с режимом MMA+TIG достаточно велика. Если нет долговременной потребности в такой технике, а необходимо сделать разовую работу, то вполне можно собрать комплект для аргоновой сварки своими руками из подручных материалов. Мы расскажем, что для этого необходимо, какие нужны детали и инструменты, и как можно сэкономить на покупке дорогостоящих комплектующих изделий.

Из каких узлов состоит оборудование для аргонодуговой сварки?

Прежде чем собирать собственный комплект для аргоновой сварки своими руками, нужно ознакомиться с принципом действия оборудования заводского изготовления. Необходимо отметить, что сварка в инертной среде зачастую предполагает применение смесей газов из-за высокой стоимости чистого аргона и повышенного расхода при сварке деталей большой толщины.

Эти обстоятельства диктуют применение двух баллонов, в одном из которых находится инертный, а в другом углекислый газ. Соответственно, в этом случае, необходимо использовать двойной комплект редукторов и манометров, которые придётся приобрести наряду с баллонами необходимой ёмкости.

Нужно знать, что подача импульсов от осциллятора, которые способствуют быстрому розжигу дуги практически без касания электрода и свариваемых деталей, должна происходить с задержкой относительно подачи защитного газа. Это необходимо для того, чтобы сварка происходила без окисления будущего шва в агрессивной воздушной среде. Для обеспечения этого процесса используется схема задержки подачи импульса при нажатии кнопки старта.

В основном оборудование для сварки в инертной среде состоит из следующих узлов:

- источник питания, которым может быть сварочный трансформатор или инвертор, позволяющий переключать полярность при работе;

- комплект баллонов и редукторов с манометрами для подачи газовой смеси;

- соединительные шланги, с возможностью подачи управляющих импульсов, сварочного тока и инертного газа в зону плавления, снабжённые евроразъёмом;

- горелка с узлом крепления вольфрамового электрода и соплом подачи защитного газа в сварочную ванночку;

- встроенный в источник питания сварочный осциллятор и схема задержки подачи высоковольтного импульса.

Процентное соотношение компонентов газовой смеси зависит от типа металлов и подбирается по справочным таблицам. В их состав может входить аргон, гелий и углекислый газ, с суммарным расходом от 6 до 12 л/мин. Тугоплавкие вольфрамовые электроды затачивают определённым способом, крепят в керамическом держателе горелки и по возможности оберегают от загрязнений, существенно влияющих на качество сварки. Состав присадочной проволоки, подаваемой вручную в зону плавления, должен быть как можно ближе к свариваемым металлам или их сплавам.

Необходимые инструменты и комплектующие детали

При выборе комплекта для аргонно-дуговой сварки необходимо исходить из величины затрат, которые вы можете себе позволить. Существует несколько вариантов сборки установки с разным количеством затрачиваемых средств. В одном случае можно собрать установку из уже готовых частей с невысокой стоимостью и в этом варианте вам понадобится простой инверторный источник питающего напряжения с возможностью работы в режимах постоянного и переменного тока сварки. Также нужен комплект шлангов с заводской горелкой и осциллятор для упрощённого розжига дуги. Кроме того, следует озаботиться приобретением схемы задержки подачи тока.

В иных вариантах необходимо будет изготавливать все элементы комплекта своими руками, что, безусловно, обойдётся дешевле, но будет менее надёжным и потребует значительных временных затрат на сборку и настройку оборудования. В обоих вариантах приобретать газовые баллоны, редукторы и манометры совершенно необходимо.

Для сборки нового оборудования понадобится корпус, в котором можно будет закрепить элементы конструкции, эффективную систему охлаждения и контактную группу, поэтому для работы понадобятся следующие инструменты и оборудование:

- мощный вентилятор для охлаждения радиаторов силовых полупроводниковых элементов;

- электродрель или шуруповёрт со свёрлами;

- углошлифовальная машина и ножовка по металлу;

- наждачная бумага, напильники;

- пассатижи, отвертки, гаечные ключи;

- линейка, штангенциркуль и микрометр;

- крепёжный материал или устройство для нарезки резьбы;

- текстолит разной толщины, в том числе и фольгированный;

- мощный паяльник, трансформаторные и соединительные провода соответствующей длины и диаметра;

- мультиметр, осциллограф;

- радиодетали и полупроводниковые элементы.

Основой комплекта является блок питания, который можно собрать из подходящего по параметрам трансформатора и диодного выпрямителя с ёмкостным фильтром, обеспечивающим напряжение холостого хода от 45 до 60 В и выходным током не менее 120 А. Также необходимо запитать вентилятор охлаждения, схему задержки и высоковольтный осциллятор. Собирать инверторную схему сварочного аппарата нецелесообразно, поскольку эта работа требует опыта при настройке конечного изделия и подборе номиналов радиодеталей.

Сборка и настройка аппарата своими руками

Для создания блока питания используется силовой трансформатор мощностью более 1 кВт, первичная обмотка наматывается проводом с диаметром 0,72−0,9 мм от 320 до 410 витков. Рекомендованные значения для вторичной обмотки из медной шины 15−25 мм2 с количеством витков от 10 до 12 с индивидуальным подбором под необходимые параметры по току и напряжению.

Кроме блока питания, необходимо добиться корректной работы осциллятора, который должен выдавать на выходе напряжение в пределах от 2500 до 6000 В с частотой от 200 до 500 кГц. Именно такие параметры позволяют ионизировать пространство между вольфрамовым электродом и заготовкой, чтобы облегчить розжиг дуги короткого замыкания.

При таком способе, как сварка аргоном, необходимы шланги для подачи газа в зону сварки соединённые с кабелем подачи сварочного тока и управляющего сигнала от кнопки к схеме задержки и газовому клапану. Но самым сложным является изготовление горелки своими руками, поскольку необходимо в одном корпусе разместить кнопку управления, цанговый зажим вольфрамового электрода с подсоединённым сварочным кабелем диаметром 6 мм. Кроме того, необходимо закрепить узел фиксации керамического газового сопла поэтому если есть возможность, то лучше приобрести горелку заводского изготовления наряду с баллонами, манометрами и редуктором.

Последовательность настройки оборудования заключается в проверке работы осциллятора, схемы задержки, газового клапана и сварочных параметров блока питания. Последовательность сварочных работ заключается в выполнении следующих операций, а именно:

- вентилями устанавливается необходимая концентрация газовой смеси и выставляется по манометрам расход от 6 до 12 л/мин в зависимости от тока сварки и толщины заготовок;

- в цанговом зажиме крепится вольфрамовый электрод, который выступает не более 4 мм от среза газового сопла, при этом дуга должна быть не более 2,5−4 мм;

- заготовки фиксируются во избежание сдвига относительно друг друга в процессе работы;

- подбирается проволока и включается инвертор, при этом импульс осциллятора должен подаваться с задержкой на 1−2 сек относительно открытия газового клапана;

- после возникновения стабильной дуги и сварочной ванночки вручную подаётся присадочная проволока в зону шва.

Итоги

Мы рассмотрели состав комплекта оборудования для аргоновой сварки и его возможности. Собрать такое оборудование своими руками опытному человеку вполне по силам, но если есть возможность, то лучше покупать готовые блоки и на их основе изготовить работоспособный аппарат. Это, возможно, более дорогостоящий вариант, но он обеспечит лучшее качество и сэкономит много личного времени.

Сергей Одинцов

electrod.biz

Как проводится аргоновая сварка своими руками: схема и технология процесса

Оглавление: [скрыть]

- Особенности сварки с применением аргона

- Полуавтоматическая сварка

- Технология процесса

- Необходимый объем защитного газа

- Меры безопасности и необходимое оборудование

Немногие имеют представление о том, как осуществляется аргоновая сварка своими руками, схема которой довольно проста. Нередко в сварочном деле организуется соединение металлических изделий с применением различных защитных газов. Углекислота и аргон в данной ситуации применяются чаще остальных газов. Аргонодуговая сварка отлично подходит для соединения цветных металлов и легированной стали. Зачем нужно использовать аргон? На поверхности цветных металлов имеется пленка, которая может вступать в реакцию с кислородом окружающего воздуха. Образующиеся окислы ухудшают качество сварного соединения. Как проводится сварка с применением аргона?

Фото 1. Схема аппарата для аргоновой сварки.

Особенности сварки с применением аргона

Аргон входит в группу инертных газов. Это значит, что он имеет низкую химическую активность, то есть не вступает в реакции со многими другими веществами. Сварка аргоном имеет свои преимущества. К ним можно отнести:

- возможность без труда сваривать алюминий, медь, чугун, нержавеющую сталь;

- возможность окрашивания поверхности свариваемого изделия после формирования сварного шва;

- хорошее качество сварного шва.

Кроме того, при наличии каких-либо видимых дефектов по окончании работы можно их убрать путем наложения второго сварного шва поверх первого. Для данного вида работ предпочтительнее использовать электроды из вольфрама. Этот металл имеет высокую температуру плавления. Для этого понадобится специальная горелка. Сварка в среде аргона может выполняться несколькими способами: ручным, полуавтоматическим, автоматическим. Отличие автоматизированного процесса заключается в наличии специального механизма, который подает сварочную проволоку в рабочую зону.

Фото 2. Схема подключения оборудования для сварки.

При автоматическом процессе всю работу выполняет оборудование. Сварщик же наблюдает и контролирует процесс, задавая определенный режим работы.

Для осуществления сварочных работ потребуется специальное оборудование. При ручном и полуавтоматическом процессе в последнее время чаще всего используются инверторы.

Можно применять и трансформаторы. Если соединение металла требуется проводить с помощью неплавящихся электродов, то оборудование должно включать в себя саму горелку, источник тока, стабилизирующее устройство, устройство управления за сварочным процессом. Газ подается в сопло горелки через шланги от баллонов.

В силу всего это сварщик должен иметь в наличии достаточный объем газа. Схема сварочного оборудования представлена на фото 1.

Вернуться к оглавлению

Совсем недавно стала использоваться полуавтоматическая сварка с применением аргона. Сварочные аппараты для этого процесса бывают стационарными, передвижными, переносными. В чем положительные стороны этого типа сварочных работ? Во-первых, благодаря полуавтомату можно соединять тонкий листовой металл, который имеет толщину менее 0,5 мм.

Во-вторых, оптимальное соотношение цены и качества сварного шва. В-третьих, имеется возможность паять оцинкованные изделия, не повреждая при этом само цинковое покрытие. Если используется аргон, то такой процесс еще называется MIG-сваркой. Процесс соединения металла происходит за счет расплавления проволоки. В большинстве случаев применяется проволока на основе марганца и кремния.

Фото 3. Процесс аргонодуговой сварки.

Как осуществляется аргонная сварка своими руками? В первую очередь необходимо подготовить инструменты и сварочный аппарат. Инвертор подсоединяется к источнику тока. При этом обязательно должна соблюдаться полярность.

При сварке в облаке аргона используется прямая полярность. Это означает, что на горелке должен быть «+», а на металлической поверхности — «-». Схема подключения оборудования показана на фото 2. Справа представлена прямая полярность, слева — обратная. Для регулирования поступления аргона из баллонов непосредственно в сопло горелки понадобится газовый редуктор, включающий в себя 2 манометра.

В настоящее время имеется большой ассортимент полуавтоматов. Каждый из них подходит для определенного типа сварочных работ. Есть и универсальные агрегаты.

Вернуться к оглавлению

Чтобы соединить металлические детали и получить крепкую конструкцию, необходимо четко придерживаться схемы работы. На начальном этапе нужно подготовить поверхность металла. Для этого понадобится очистить его от грязи, пыли, масла, горючих веществ. Делать это можно при помощи простой ветоши, щетки или пескоструйного аппарата. Чтобы избежать образования пор, трещин и других дефектов, целесообразно проводить травление металла и его обезжиривание. На следующем этапе включается в сеть рабочее оборудование. Источник тока должен быть надежным, в противном случае аппарат будет работать плохо.

Если проводится сварка алюминия, то целесообразно использовать алюминиевую проволоку. Если это нержавейка, то проволока должна быть тоже из легированной стали. Сила используемого электрического тока подбирается исходя из толщины металла. Нужно помнить, что малая сила тока не обеспечит нужного результата.

Устройство горелки для аргоновой сварки.

Если требуется сваривать алюминиевые материалы толщиной 3 мм, то подойдет проволока диаметром 2-3 мм, сила тока при этом должна составлять 180 А. В этом случае шов может быть один. При толщине листов 6 мм и более потребуется сделать несколько швов. Оптимальный режим работы полуавтомата можно подобрать, прочитав инструкцию по его применению.

После всего этого сварщик обязан проверить исправность оборудования, а также отрегулировать наконечник горелки. Диаметр наконечника должен превышать толщину проволоки на 1-2 мм. Расположение горелки при сварке показано на фото 3.

Важно, что непосредственно перед соединением металла рекомендуется испробовать режим на каком-либо ненужном изделии. Если дуга горит равномерно и получается ровный сварной шов, то работу продолжают на основном изделии.

Вернуться к оглавлению

На расход защитного газа аргона влияет несколько факторов. К ним можно отнести скорость движения воздуха (силу ветра) и скорость подачи газа. Не рекомендуется проводить аргонодуговую сварку на открытом воздухе, потому что расход аргона будет выше. Если работы проводятся в помещении, то газа потребуется значительно меньше.

Интересен тот факт, что при наличии ветра требуется увеличить расстояние между электродом и поверхностью металла. В возникшей ситуации можно применять специальные сопла для горелки, которые имеют мелкие ячейки.

Нередко используется сразу несколько газов одновременно. При этом в газовую смесь, помимо аргона, вносят еще кислород. Его доля составляет не более 5%. Зачем это необходимо? Значение кислорода в данном случае сводится к защите изделия от влаги и других вредных примесей. Аргон не справляется с этой задачей. Установлено, что добавление в смесь кислорода снижает пористость металла.

Вернуться к оглавлению

Сварочная маска необходима для того, чтобы защитить глаза во время сварки.

Любая сварка представляет потенциальную опасность для работника и окружающих людей. Негативными факторами этого процесса являются следующие:

- возможность удара электрическим током;

- ультрафиолетовое излучение;

- инфракрасное излучение;

- выделение вредных газов;

- шум;

- нагревающий микроклимат.

Чтобы защититься от всех их, сварщик должен работать в средствах индивидуальной защиты (рукавицах, маске, одежде, обуви). Обязательно должно быть сделано заземление. Можно использовать только исправное сварочное оборудование. При необходимости переноса инвертора или трансформатора в другое место нельзя браться за шланг. Для уменьшения скопления вредных газов обязательно должно быть организовано проветривание или искусственная вентиляция.

Для проведения сварочных работ в наличии сварщика должен иметься полный набор оборудования, инструментов и материалов. Он включает в себя сварочный аппарат, электроды или проволоку нужной толщины, источник питания, молоток, осциллятор (при необходимости), баллоны с аргоном, щетку, зубило, средства индивидуальной защиты.

Таким образом, с помощью аргона можно добиться отличного качества сварного соединения. Это достигается за счет его химической инертности.

expertsvarki.ru

Аргонная сварка из инвертора своими руками — решаемая задача даже в условиях личного гаража, не говоря уже о мастерской или металлообрабатывающем цехе.

Сварка цветных металлов и сплавов — сложная операция даже для опытного мастера. Кто хоть раз стыкался с необходимостью сваривания алюминия или титана, тот знает цены на эти услуги. Часто они столь высоки, что от сварки приходится отказываться и покупать новую деталь или менять целый узел. Но чаще всего, 80-90% цены — это не стоимость оборудования, а оплата услуг сварщика.

Не хочу утверждать, что сварка аргоном, а именно она применяется в этом случае, очень сложна и сильно отличается от сварки ММА. Да, она несколько сложнее в техническом плане и требует определенных навыков, но если вы освоили сварку покрытым электродом, то, после небольшой практики, сможете варить и аргоновой сваркой ТИГ.

Закономерный вопрос — где взять аппарат? Решить его можно двумя путями — купить инвертор с режимом TIG или переделать свой аппарат. Аргонная сварка из инвертора своими руками — вполне решаемая задача даже в условиях личного гаража, не говоря уже о мастерской или металлообрабатывающем цехе.

Особенности аргоновой сварки

Сварка в аргоновой атмосфере отличается от обычной ММА такими особенностями:

- производится при постоянном обдуве аргоном;

- ток может использоваться как переменный, так и постоянный (обратной полярности);

- необходимо использовать вольфрамовый электрод;

- без присадочной проволоки варить можно только особо тонкие листы;

- для розжига дуги необходим осциллятор;

- техника проводки электрода имеет определенную специфику.

Рассмотрим все пункты по отдельности. Может показаться, что они напрямую не относятся к теме, как из обычного инвертора сделать профессиональную аргоновую сварку, но, зная эти тонкости, станет легче учесть все особенности аппарата и технологии.

Схема аргонной сварки:

Зачем нужен аргон

Этот элемент (Ar) входит в группу (18) инертных (можно посмотреть в периодической таблице) газов, которые в обычном состоянии практически не взаимодействуют с большинством веществ, включая металлы, кислоты, соли и щелочи. По распространенности в природе он находится на третьем месте после кислорода и азота, что определяет его достаточно невысокую цену по сравнению, например, с гелием.

Практические свойства при сварке определяет его вес — он тяжелее азота и кислорода более чем в два раза, появляясь в зоне сварного шва, он попросту вытесняет эти газы и окутывает ванну, не допуская возникновения химических реакций окисления. Этот факт необходимо учитывать при сварке на открытом воздухе — сильный или умеренный ветер может ухудшить качество сварки.

Сварочный ток

Электрический ток напряжением 30-80 В и силой 20-200 А — диапазоны, применяющиеся при сварке цветных металлов в инертной атмосфере. Выбор параметров тока производится согласно специальных таблиц и зависит от диаметра электрода и толщины свариваемого металла. Правильно выбрав характеристики тока, вы сможете выполнить самый сложный шов даже на самодельном аппарате.

Электрод

Вольфрамовый остро заточенный стержень, использующийся в роли электрода удобен тем, что:

- он не плавиться (Т плавления выше 3000 0С, даже при красном калении он не размягчается) при температурах сварки цветных металлов;

- позволяет получить очень тонкую дугу, дает возможность формирования компактного шва;

- испарение электрода составляет не более 0,01 грамма на 1 м шва.

При этом промышленность выпускает такие электроды в более чем 25 видах, выбрать нужный не составит особого труда.

ПОСМОТРЕТЬ Вольфрамовые электродыа AliExpress →н

Присадочная проволока

Дополнительный материал, который при сварке плавиться электрической дугой и заливает шов. При застывании он образует монолитное соединение. На особо тонких листах проволока практически не нужна, но для сварки объемных деталей она необходима.

Материал проволоки выбирается в соответствии со свариваемым металлом: для алюминия — алюминиевая, для нержавейки — из легированной стали определенной марки.

ПОСМОТРЕТЬ Присадочную проволоку на AliExpress →

Осциллятор

При сварке постоянным током вольфрамовым электродом довольно сложно разжечь электрическую дугу. Если выполнять эту операцию касанием, как при сварке ММА, то возможно пригорание электрода, проплавление металла, приварка части материала к острию электрода и прочие неприятности.

Осциллятор — специальный аппарат, который вырабатывает высокочастотный ток для подачи импульса розжига. В дальнейшем он периодически генерирует поддерживающие импульсы, стабилизирующие дугу и позволяет сварщику уверенно работать как при постоянном, так и при переменном токе.

Перед тем, как сделать полноценную аргоновую ТИГ сварку самому, необходимо купить осциллятор, например УВК 7, или собрать его самостоятельно по одной из схем:

№1

№2

Но практика показывает, что осциллятор заводского изготовления работает намного надежнее. А цена его не столь высока, чтобы тратить неделю времени на поиск деталей, сборку и настройку самодельного устройства.

Тем более, что заводской осциллятор подключается очень просто практически к любому аппарату инверторного или трансформаторного типа — достаточно при помощи специальных разъемов навесить его на сварочные электрокабели. Он работает параллельно с аппаратом и на сварочный ток влияния не оказывает, поддерживая только стабильность дуги.

Но при покупке осциллятора следует учесть, что некоторые модели работают при напряжении холостого хода от 40 В. Если вы собрались вести сварку при U= 28-30В, то генератор импульса может не сработать.

Техника сваривания

К конструкции аппарата отношение имеет косвенное, но в виде справочной информации необходимо знать, что при сварке ТИГ используется максимально короткая дуга — около 2 мм. Электрод ведется только прямолинейно, не осуществляя характерных для ММА движений перпендикулярно направления шва в двух плоскостях.

Этим достигается две цели — поток аргона не уходит из зоны сварочной ванны и не позволяет ей окислиться и появляется возможность выполнения очень тонкого шва, практически незаметного на поверхности металла.

ПОСМОТРЕТЬ Сварочный аппарат на AliExpress →

Самодельный аппарат ТИГ на инверторе

Основными частями такой установки являются:

- инвертор с возможностью сварки ММА;

- горелка TIG;

- баллон с аргоном;

- манометр;

- осциллятор;

- соединительные шланги и кабели.

Собрать их нужно в соответствии со следующей схемой:

После настройки параметров тока, включить инвертор, подготовить металл и начинать сварку.

При выборе составных частей аппарата особое внимание следует уделить сварочной горелке. Промышленность производит их очень много разновидностей, рассчитанных на разные диаметры электродов и величину сварочного тока. Для бытового применения, а именно так и используются самодельные аппараты, нужно выбирать горелку, рассчитанную на минимальные диаметры вольфрамового стержня и токи до 200 А.

На максимальных параметрах работать все равно не придется, а переплачивать вдвое за горелку промышленного уровня нет смысла. Многие сайты интернета рекомендуют сделать горелку самостоятельно. В принципе, это возможно. Но если купить все детали и собрать самостоятельно, то по стоимости она сравняется с заводской, а по качеству сборки и возможности регулировок и настроек будет хуже на порядок. В этом случае остается только успокаивать себя тем, что горелка сделана своими руками.

Можно сделать вывод, что переделка инвертора ММА в установку ТИГ не требует вмешательства в работу самого аппарата — необходимо только докупить периферию и правильно все собрать. По сравнению с покупкой инвертора, в котором предусмотрен режим TIG, это обойдется почти вдвое дешевле.

О собственном опыте трансформации инвертора в аппарат TIG редакция предлагает поделиться на страницах сайта. Нас и наших читателей интересуют советы и личные разработки практиков. Пишите нам, самые интересные разработки будут опубликованы под именем автора.

Поиск записей с помощью фильтра:

При работе с цветными металлами часто используются аргоновые аппараты по сварке. Неплавящийся электрод из вольфрама хорошо расплавляет кромки и образует сварочную ванну. Выполняются швы на алюминии и нержавейке и плавящимися электродами, где источником тока служит инвертор. Но у всех этих устройств имеется одна проблема — розжиг дуги. На цветных металлах постукивание электродом по поверхности создает следы, требующие последующей зачистки. При работе с тонкими листами на малых токах дуга может гореть нестабильно и часто тухнуть, а ее повторное возбуждение тормозит весь рабочий процесс. Для решения этой ситуации в схему добавляют осциллятор, который позволяет зажигать электрическую дугу не прикасаясь к поверхности изделия. Это устройство можно купить или попытаться изготовить самому. Как создать сварочный осциллятор своими руками? Каковы схемы аппарата и его принцип работы?

Как работает осциллятор

Подобные устройства могут иметь различные варианты сборки, но все они предназначены для одной цели — возбуждать сварочную дугу между концом электрода и поверхностью изделия на расстоянии 5 мм, без физического прикосновения материалов. Достигается это за счет размещения осциллятора между источником сварочного тока и горелкой с вольфрамовым электродом. Вместо последнего может находиться держатель для сварки покрытыми электродами.

Суть процесса заключается в модернизации входящего напряжения переменного характера с частотой 50 Гц в импульсы высокой частоты и короткой длительности. Они накладываются на сварочный ток, и активно участвуют в розжиге дуги. Осциллятор для сварки, в большинстве вариантов схем, работает в следующей последовательности:

- Сварщик нажимает кнопку управления на горелке.

- Входной выпрямитель получает напряжение из сети с параметрами 220 V и 50 Гц. Устройство выпрямляет ток и передает его на накопитель.

- Накопительная емкость собирает в себе разряд.

- Схема управления руководит этим процессом. Когда сетевое напряжение достигает 0В, высвобождается импульс, для последующего формирования.

- Он поступает на первичную обмотку трансформатора, где происходит его преобразование в высоковольтный импульс.

- Одновременно с этим, схема управления подает сигнал в клапан газа, и выпускается аргон.

- Происходит короткий разряд тока, связывающий в воздухе напряжение от горелки и изделие, к которому прикреплена масса от сварочного аппарата. Дуга зажигается в уже подготовленном газовом облаке, и можно сразу вести сварку.

- Когда в процесс включается сварочный ток, с силой более 5 А, то импульс прекращает свое действие. Сварка ведется на тех параметрах, которые были установлены на аппарате. Если происходит утеря контакта, то схема управления подает повторный импульс для возобновления дуги.

- После окончания сварки осциллятор регулирует время последующей продувки защитным газом и завершает весь процесс.

Это очень удобно для сварки алюминия или легированных сталей, где требуется точность начала шва, а механическая зачистка следов от касания электрода оставляет лишние следы. Изготовление осциллятора своими руками может быть упрощено до нескольких узлов. Тогда, при обрыве сварки, требуется запускать действие бесконтактного поджига вручную, повторно нажимая кнопку на горелке.

Варианты схемы сборки осциллятора

Создавая свой самодельный осциллятор важно добиться правильных выходных параметров устройства. Он должен повышать поступающее в него напряжение от стандартного до 3000-6000 В. Изменение частоты колебания должно быть на уровне от 150 до 500 кГц.

Схема осциллятора может включать различные компоненты. Вот один из вариантов состава устройства:

- выходного выпрямитель;

- стабилизированный источник питания;

- блок зарядки с накопителями емкости;

- блок управления;

- блок для формирования импульса;

- высоковольтный трансформатор;

- датчик тока;

- газовый клапан.

Осциллятор устанавливается в цепь всегда после инвертора или обычного трансформатора, и перед рукавом с кабелем, идущим на горелку или к держателю электрода. Отдельные блоки схемы формируются из деталей, покупаемых в магазине, или создаваемых самостоятельно. Например, колебательный контур, работающий как искровой генератор с затухающими колебаниями, собирается из конденсаторов. А катушкой индуктивности служит обмотка высокочастотного трансформатора. В схеме обязательно должен быть и предохранитель, защищающий сварщика от короткого замыкания, и специальный отвод для заземления устройства.

Разновидности самодельных осцилляторов

В зависимости от выполняемых сварочных работ, можно создать осциллятор своими руками, с постоянным или кратковременным действием. Если требуется работа с тонкими листами металла на малых токах, то лучше подойдет первый вариант. Устройство будет накладывать на ток, выдаваемый сварочным аппаратом, дополнительное напряжение 3000В с высокой частотой в 200 кГц. Вследствие чего розжиг электрода станет осуществляться при малейшем поднесении к изделию, а в процессе ведения шва горение дуги будет стабилизироваться и поддерживаться. Несмотря на высокие показатели напряжения, этот ток будет безопасен для жизни сварщика. Рекомендуется последовательное подключение такого аппарата в схему. При параллельном потребуется дополнительная установка защиты от напряжения.

Для работы с алюминием, который сваривается только на переменном токе, больше подойдет вторая самодельная модель осциллятора, где рабочий эффект заключается в кратковременном импульсе. Последний зажигает дугу при поднесении горелки к изделию на расстояние 5 мм. Эту же функцию осциллятора используют и при плазменной резке, а также в работе с инверторами, или аргоновыми аппаратами для сварки нержавейки. Во время работы на переменном токе его полярность постоянно меняется. Это может затруднять стабильность горения и повторные розжиги. Осциллятор содействует мгновенному зажиганию дуги в таких условиях.

Изготовление ключевых деталей

Имея некоторые зная электротехники и необходимые материалы можно приступать к созданию самодельного осциллятора. Начать стоит с повышающего трансформатора, который будет поднимать напряжение. Его можно купить в магазине или намотать самостоятельно. Число витков и площадь сечения выбираются по справочникам. Главный показатель — это способность повысить напряжение до 3000 — 6000 В.

Колебательный контур создается из катушки индуктивности, которая наматывается сварочным кабелем на ферритовый сердечник. Достаточно одного витка такого провода для первички, и пяти витков для вторичной обмотки. В контур устанавливается блокировочный конденсатор и разрядник. В последнем происходит процесс генерирования и высвобождения затухающего импульса.

Разрядник изготавливают из двух медных вертикальных стержней, на которые крепятся вольфрамовые прутки для передачи тока. Рекомендуется залить медные стойки диэлектрическим затвердевающим составом, предварительно подведя к ним провода для контактов. Возможна сборка осциллятора на основе катушки зажигания, только после нее в схему необходимо установить ВВ диод и идущий за ним конденсатор. Потом следует поставить разрядник, подсоединенный к первичной обмотке трансформатора.

Накопительный конденсатор можно купить или извлечь из старого телевизора. Некоторые мастера создают такие конденсаторы самостоятельно в банке. Газовый клапан, устанавливаемый на выходе, доступен в продаже.

Осцилляторы значительно облегчают работы по сварке алюминия и нержавейки, или разрезанию металла плазмотроном. Советы для начинающих в этой статье, различные схемы устройства, и видео по созданию самодельных аппаратов, помогут изготовить простой осциллятор для личных нужд.

Аргонная сварка является незаменимым методом, с помощью которого можно создавать неразъемные соединения изделий из цветных металлов, титана, нержавеющей стали и других сплавов. К тому же, данный вид сварки отличается хорошим качеством шва и высокой производительностью. Универсальные возможности аргоновой сварки привлекают и домашних мастеров. Но данное оборудование имеет высокую стоимость, и для домашнего использования практически не покупается. Поэтому все больше мастеров начинают задумываться о изготовлении агрегата аргонной сварки своими руками.

Технология и применение аргонной сварки

Аргоновая сварка немного напоминает обыкновенную дуговую, но для защиты сварочной ванны в ней используется защитный газ — аргон. Данный инертный газ имеет ряд присущих только ему свойств.

- Поскольку аргон тяжелее воздуха на 38%, он хорошо проникает в сварочную ванну и защищает ее от газов, находящихся в атмосфере. Благодаря этому сварочный шов получается без образования оксидной пленки, что улучшает качество соединения.

- Аргон присутствует в воздухе, поэтому он является побочным продуктом, образующимся при получении кислорода и азота из атмосферы, и является самым недорогим среди защитных газов для сварки.

Процесс сварки в среде аргона происходит по следующему принципу. Буквально за 1 секунду до розжига дуги в горелку подается аргон. Сварщик подносит электрод к детали, приготовленной для соединения, и нажимает кнопку включения. Но поскольку для розжига дуги в среде защитного газа требуется его высокая ионизация, то в работу вступает осциллятор.

Осциллятор — это прибор, вырабатывающий высокочастотные и высоковольтные импульсы, способные ионизировать газ и зажечь дугу между электродом и заготовкой.

После розжига дуги в место соединения деталей подается присадочная проволока вручную или в автоматическом режиме. Детали свариваются за счет плавления присадки, металл которой попадает на расплавленные кромки соединяемых заготовок.

Традиционно под аргоновой сваркой подразумевают соединение металлов с помощью неплавящегося вольфрамового электрода, создающего дугу, и присадки в виде металлического прутка или проволоки. Данный тип сварки имеет международное обозначение “TIG”.

Применяется аргонная сварка в следующих сферах.

- Каркасное строительство. Сварные швы способны выдерживать постоянные нагрузки.

- Стыковка труб как стальных, так и из цветных металлов, в том числе труб из различных сплавов.

- Соединение разнородных металлов.

- Сращивание практически любых металлов между собой: титана, меди, алюминия, нержавейки, бронзы, латуни, чугуна и т.д. Особенно это важно для автомобилестроения.

- Изготовление декоративных и ювелирных изделий.

Элементы для сборки самодельного аппарата

Чтобы собрать оборудование для аргоновой сварки, потребуются следующие элементы:

- сварочный аппарат постоянного тока или инверторного типа;

- осциллятор;

- блок защиты инвертора;

- горелка;

- баллон с аргоном;

- газовый редуктор;

- газовый шланг;

- сварочные кабели.

Источник тока

В качестве источника тока для TIG сварки можно взять обычный сварочный трансформатор и на его выходе приспособить диодный мост для выпрямления тока. Также можно использовать сварочный выпрямитель. Но для обоих типов аппаратов потребуется добавить еще и осциллятор, который будет способствовать бесконтактному розжигу дуги.

На просторах интернета можно прочитать, что проще всего сделать аргонную сварку из инвертора. Но здесь имеется несколько нюансов. Существуют инверторы, в которых уже встроена возможность для TIG сварки. В таком случае достаточно подсоединить к аппарату рукав с горелкой для аргоновой сварки, подсоединить шланг к баллону с аргоном, и агрегат готов к работе. Но сначала нужно переключить его в режим TIG и выставить необходимую силу тока.

Следует заметить, что в таких инверторах уже встроен осциллятор и необходимая защита.

Инверторы без встроенной функции TIG сварки использовать для этой цели не получится. Даже если к нему подключить внешний осциллятор, то инвертор просто сгорит. Чтобы этого не произошло, понадобится небольшая переделка инвертора, которая заключается в добавлении в его схему блока защиты. Данный блок можно собрать вместе с осциллятором на одной плате и поместить ее в отдельный корпус. Получится небольшая приставка к инвертору.

Осциллятор и блок защиты

Как уже говорилось выше, для сварочного инвертора потребуется специальная приставка для TIG сварки. Ее можно собрать своими руками по схеме, предоставленной ниже.

Данная схема включает блок защиты (расположен слева) и осциллятор. Последний можно приобрести в Китае или собрать самостоятельно. Как собирается приведенная выше схема, можно узнать, посмотрев это видео.

Горелка

Для аргоновой сварки используется специальная горелка, состоящая из керамического сопла и держателя вольфрамового электрода.

Также на горелке расположены кнопка пуска и вентиль для подачи газа. Горелку можно собрать из комплектующих, которых достаточно на китайских сайтах, или там же купить уже готовую (собранную).

Баллон с аргоном

В целях безопасности все баллоны с газом принято окрашивать в разные цвета и наносить на них надписи тоже различных цветов. Ниже приведен рисунок, на котором показаны все разновидности газовых баллонов с соответствующей их содержимому маркировкой и цветом.

Как видно из рисунка, для аргона используют баллоны черного цвета (с белой полосой) либо серого цвета (с зеленой полосой и надписью). Для TIG сварки применяют очищенный аргон. Поэтому понадобится приобрести баллон серого цвета с зеленой надписью “Аргон чистый”.

Совет! Для профессионального использования используются баллоны емкостью около 50 литров, имеющие большой вес. Но для бытового использования будет достаточно баллона на 10 литров, который можно перемещать самостоятельно.

Редуктор

Поскольку газ в баллоне находится под большим давлением, то чтобы подать его на горелку, потребуется редуктор. Данный прибор показывает давление в баллоне и позволяет регулировать скорость потока газа по шлангу, ведущему к горелке.

Редуктор должен подбираться строго под определенный газ, то есть в данном случае – под аргон. Обычно прибор имеет такой же цвет, как и баллон с газом.

Шланг и сварочные кабели

Если собирать рукав для аргоновой сварки самостоятельно, то он получится толстым и плохо гнущимся, поскольку в него нужно поместить электрический кабель и газовый шланг. К тому же, потребуется отдельно приобретать разъемы для подключения к горелке и к инвертору (если использовать инвертор с возможностью TIG сварки). Готовый рукав для аргоновой сварки можно купить там же, где и горелку.

Алгоритм сборки сварочного аппарата

Сборка оборудования для аргоновой сварки из инвертора достаточно проста.

- Подключите к инвертору защитный блок с осциллятором согласно схеме, приведенной выше.

- Кабель массы необходимо подсоединить к клемме осциллятора со знаком “+“. Кабель, который идет к горелке, подключается к клемме со знаком “-”. Для сварки алюминия кабели подключаются наоборот.

- Подсоедините к рукаву с кабелем и газовым шлангом горелку.

- Прикрутите к баллону с аргоном редуктор.

- Газовый шланг необходимо подсоединить к редуктору, установленному на баллоне с аргоном.

- Подключите инвертор к сети 220 В, а осциллятор к блоку питания на 6 В.

После этого собранный своими руками сварочный аппарат TIG будет готов к работе. Но предварительно его следует правильно настроить.

Настройка готового оборудования

Самодельная установка для аргоновой сварки требует следующих настроек.

- Заточите вольфрамовый электрод на точиле, чтобы он стал похож на иглу. Делается это для того, чтобы дуга концентрировалась на конце иглы и не “гуляла” в разные стороны.

- Возьмите горелку и установите в нее вольфрамовый электрод. Диаметр электрода должен соответствовать цанге, в которой он закрепляется.

- Откройте вентиль на горелке и отрегулируйте необходимую скорость потока аргона с помощью редуктора (будет достаточно расхода 12-15 л/мин.), после чего снова закройте вентиль на горелке.

- Включите осциллятор и поднесите горелку с электродом к металлу, к которому подключен кабель массы.

- При нажатии кнопки включения между металлом и электродом на расстоянии около 0,5 мм должна появиться дуга.

- Включите подачу газа и снова нажмите на кнопку. В этом случае дуга должна поджигаться уже на расстоянии 10 мм и более.

После проведения вышеописанных несложных настроек можно сказать, что аппарат c функцией TIG полностью готов к работе.

Применение аргонодуговой сварки необходимо при работе с металлами, которые не могут быть соединены посредством обычной сварки. Данный метод используется для сварки алюминия, бронзы, нержавеющей стали и чугуна, в редких случаях — черного металла.

В этой статье представлена технология аргонодуговой сварки (TIG). Мы рассмотрим особенности метода, его преимущества и недостатки, а также используемое для сварки в аргоне оборудование.

Сфера применения технологии, плюсы и минусы

Ключевой особенностью технологии аргонодуговой сварки является то, что в отличие от обычного метода сварной шов прокладывается в среде защитного облака из защитного газа — аргона. Также разница заключается в значительно меньших температурах столба дуги, которые не превышают 2000 градусов, что дает возможность использовать неплавящиеся вольфрамовые электроды.

Читайте также: «Полная характеристика инверторного сварочного аппарата „Ресанта“ САИ-250».

Данная технология практикуется при работе со следующими видами металлов:

- Алюминий. Соединение алюминия обычной электродуговой сваркой невыполнимо из-за высокой теплопроводности металла, сохранение цвета которого при нагреве до температуры плавления возможно только в среде защитного газа. Также на поверхности оксида в стандартных условиях быстро образуется пленка оксидов, ухудшающая качество шва.

- Нержавеющая сталь. Характерной особенностью сварки нержавейки является необходимость применения присадочной проволоки из аналогичного материала, присадкой в данном случае долен покрываться образовавшийся на поверхности металла слой окиси. Режим сварки подбирается так, чтобы шов медленно остывал в аргоновой среде, при отключению подачи газа сразу по завершению стыковки на поверхности нержавейки могут пойти трещины.

- Чугун. ТИГ технология зачастую практикуется при ремонте сантехнический и канализационных труб либо с целью ремонта дефектов чугунных конструкций, возникших в процессе их отлива. Перед прокладыванием сварного шва соединяемые детали необходимо нагреть до температуры 150-300 градусов во избежание растрескивания материала.

- Титан. Сварка титана аргоном является единственным возможным методом обработки данного металла, поскольку без защитного газа уже при 4500 на его поверхности образуется окалина и оксидная пленка, провоцирующие появление трещин. Особенностью работы с титаном является применение вспомогательных накладок для подачи газа на тыльную сторону свариваемых поверхностей.

- Медь и латунь. Соединение данных металлов можно выполнять и по стандартной технологии, однако сварка меди аргоном обеспечивает лучшее качество шва. Медь и латунь имеют низкую температуру плавления, поэтому их нагрев при реализации ТИГ метода не превышает 350-400 градусов.

Схема аргонодуговой сварки

Сварка в среде аргона имеет ряд преимуществ, не доступных другим технологиям соединения металлов, а именно:

- низкий нагрев поверхности стали — для титана, чугуна и меди сильное прогревание является критичным;

- высокая продуктивность сварочных работ;

- качественный и визуально эстетичны сварной шов;

- сравнительная простота технологии и возможность ее реализации в домашних условиях.

Однако есть у данного метода и недостатки, к которым относится необходимость применения большого количества вспомогательного оборудования, сложности в выборе режима аргонодуговой сварки, а также трудности при работе в условиях сквозняка либо ветра, которые разрушают защитное аргоновое облако.

Читайте также: «Как сделать станок ТВЧ своими руками из сварочного аппарата?».

к меню ↑

Нюансы ручной аргонодуговой сварки (видео)

к меню ↑

Используемое оборудование

Реализация аргонодуговой сварки может выполнятся так с помощью промышленных аппаратов, так и с применением самостоятельно собранного комплекта оборудования. В перечень используемых устройств входит:

- горелка с соплом;

- осциллятор;

- балансный реостат;

- инвертор (источник напряжения).

В качестве источника напряжения может применятся трансформаторная установка, однако использование инвертора более предпочтительно, поскольку такое оборудование способно создать равномерное напряжение строго заданной частоты. Инвертор может подключаться к электросетям 220 либо 380В, аппараты на трехфазную сеть является более производительными.

Установка для аргонодуговой сварки

data-ad-client=»ca-pub-8514915293567855″

data-ad-slot=»5929285318″>

Балансный реостат — оборудование, посредством которого регулируется сила подаваемого на дугу тока, что позволяет подобрать оптимальный режим обработки разных металлов. Промышленные сварочные аппараты оснащены встроенными реостатами, однако при самостоятельной сборке комплекта его можно приобрести отдельно.

Осциллятор для сварки является одним из ключевых по важности аппаратов в ТИГ сварке. Он выполняет несколько функций — поддерживает стабильную дугу переменного тока и пробивает междуговой промежуток между поверхность детали и концом электрода. Осциллятор для аргонодуговой сварки должен генерировать разряд мощностью от 4 до 8 кВт.

Горелка является фиксирующим электрод прибором, через который к сварному шву подается защитный газ. Основной частью корпуса горелки выступает резервуар под охлаждающую жидкость, оборудованный двумя штуцерами, по которым жидкость циркулирует, и соплом. В центральной части резервуара размещен неплавящийся вольфрамовый электрод, к которому подводится провод и клемма, соединяющие электрод с инвертором либо сварочным аппаратом. По каналу между стенками сопла и электродом подается газ, сама горелка через штуцер подсоединена к баллону с аргоном.

Устройство горелки для аргонодуговой сварки

Среди проверенных аппаратов для ТИГ сварки выделим следующие модели оборудования:

- КЕДР TIG 200P;

- Blue Weld TIG 230DC;

- Brima TIG-200;

- Сварог TIG 200P.

Это универсальные установки, оснащенные балансным реостатом, горелкой и осциллятором. Дополнительно вам потребуется приобрести баллон для газа, редуктор, которым будет регулироваться расход аргона при сварке, а также шланги для подключения баллона к горелке.

Читайте также: «Что представляет собой сварочный выпрямитель ВД 306?».

к меню ↑

Расходные материалы (электроды, присадочная проволока)

Для аргонодуговой сварки используются неплавящиеся вольфрамовые электроды, которые в зависимости от химического состава классифицируются на следующие группы:

- электроды WP (из чистого вольфрама без примесей) — применяются при работе с переменным током для сварки алюминия и магния;

- электроды WZ-8 (в фольфрам добавлен оксид циркония) обеспечивают максимально стабильную дугу и чистую сварочную ванну, применяются для алюминия, бронзы и никеля;

- электроды WT-20 (с оксидом тория) — предпочтительный вариант для постоянного тока, используются для нержавейки и металлов с высокой температурой плавления (титан, никель);

- электроды WY-20 (с иттрированного вольфрама) — применяются для аргонодуговой сварки особо ответственных соединений, обеспечивают максимальную прочность сварного шва, предназначены для соединения меди, низколегированной стали и титана на постоянном токе;

- электроды WL-15 (вольфрам с оксидом лантана) — долговечные неплавящиеся электроды, не загрязняющие сварной шов, используются для высоколегированных сталей и алюминия как для переменного, так и для постоянного тока.

Горелка с вольфрамовым электродом

Не менее важным является правильный выбор присадочной проволоки, от которой непосредственно зависит качество сварного шва. Основным правилом выбора является использование присадочной проволоки идентичной по химическому составу тому материалу, сваривание которого будет выполняться. Присадочные прутки (проволока) производятся в диаметрах 1-12 мм, длина одного отрезка — до 100 см. Диаметр проволоки нужно выбирать исходя из толщины соединяемого металла.

к меню ↑

Технология ТИГ сварки своими руками

Ключевым условием того, будет ли аргонная сварка своими руками выполнена успешно, является правильный выбор режима проведения работ. Режим сваривания определяется в зависимости от толщины стыкующегося металла, от которого будет зависеть мощность подающегося тока, диаметры используемых электродов и присадочной проволоки, а также расход аргона и скорость прокладывания сварного шва. Ознакомьтесь с таблицей выбор выбора режимов.

Режимы аргонодуговой сварки

Аргонодуговая сварка своими руками — особенности технологии: