Ось для легкового прицепа: виды, как сделать своими руками

Всем привет! У нас в стране живет множество умельцев, которые предпочитают все делать своими руками. Некоторые даже самостоятельно собирают ось для легкового прицепа. Потому на эту тему мы сегодня с вами и поговорим.

Прежде чем начать сборку элемента своего прицепа для легковых автомобилей, советую определиться с выбором конструкции. Они бывают разными, что привносит в устройство некоторые различия.

Немного поработав со ступицей, пружинами, амортизаторами и остальными составляющими, у вас может получиться отличная самодельная ось, а прицеп с зависимой или с независимой подвеской будет демонстрировать характеристики не хуже, чем заводские модели.

Варианты конструкций

Для некоторых проще заказать в сборе готовую ось, нежели что-то собирать самостоятельно. Но если вы знаете, как сделать или хотите понять, каким образом все это изготавливается своими руками, предлагаю просто купить или найти соответствующие детали, и собрать из них полноценную ось.

Но какую? Ось автоприцепа, как элемент подвески — это просто труба. Она бывает двух типов, в зависимости от сечения:

Если взять идентичные параметры толщины стенок, площадь сечения и диаметр, тогда для изгиба квадратные версии потребуют больше усилий. То есть они прочнее круглых.

Также ось в сборе идет со ступицей и тормозами (не везде). В основном используют 2 вида ступиц:

Цена и пригодность к ремонту лучше у ромашки, хотя блок-ступицы надежнее и долговечнее при более высокой цене. Поменять их можно только в сборе. Ничего плохого тут не вижу, поскольку это упрощает процедуру замены и обслуживание прицепа.

Ступицы приваривают или прикручивают. Последний метод соединения активно используется на Курганских прицепах. Соответственно, между сварной и сборной конструкцией я бы отдал предпочтение последней из-за более простого подхода к ремонту и обслуживанию. Но решать вам.

На грузовиках и реже на легковых машинах прицепы могут идти с поворотной осью, где весь мост вращается по вертикальной оси с помощью шкворневого поворотного круга.

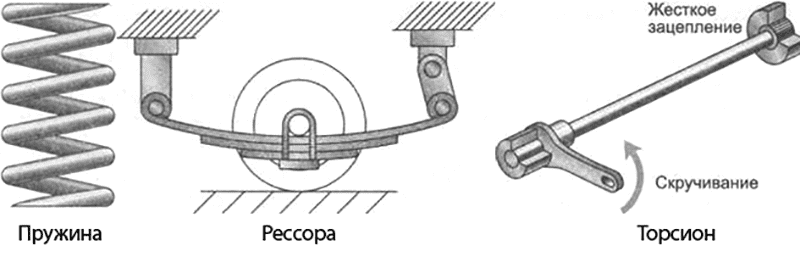

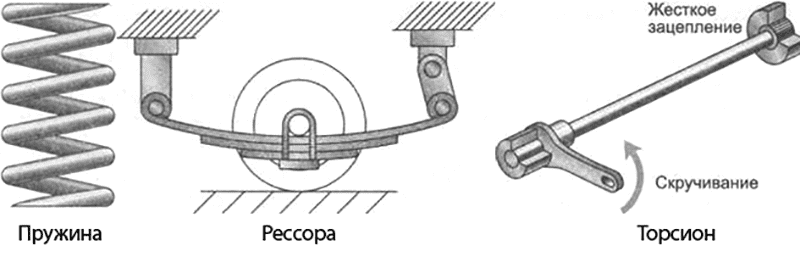

Подвеска или ось, используемая на автоприцепах, бывает:

- торсионной (с тормозами и без);

- рессорной (с тормозами и без).

Их мы рассмотрим более подробно.

Рессорные и торсионные

Торсионные модели сейчас очень востребованы и популярны. Это можно объяснить объективными преимуществами:

- долго служат;

- нет сложностей в эксплуатации;

- простое техническое обслуживание;

- не обязательно использовать амортизаторы;

- имеют небольшие размеры;

- между осью и рамой сокращается пространство;

- обладают небольшой массой;

- это конструкции с независимой подвеской у колес прицепа.

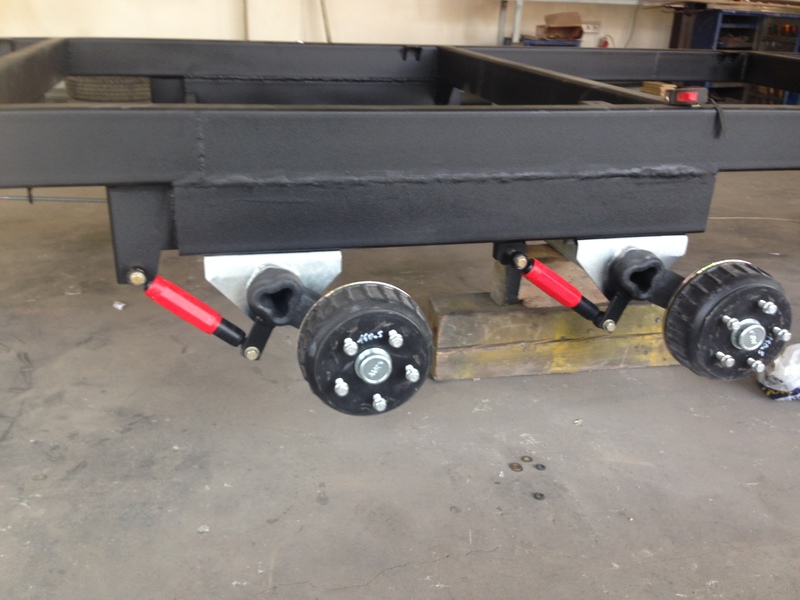

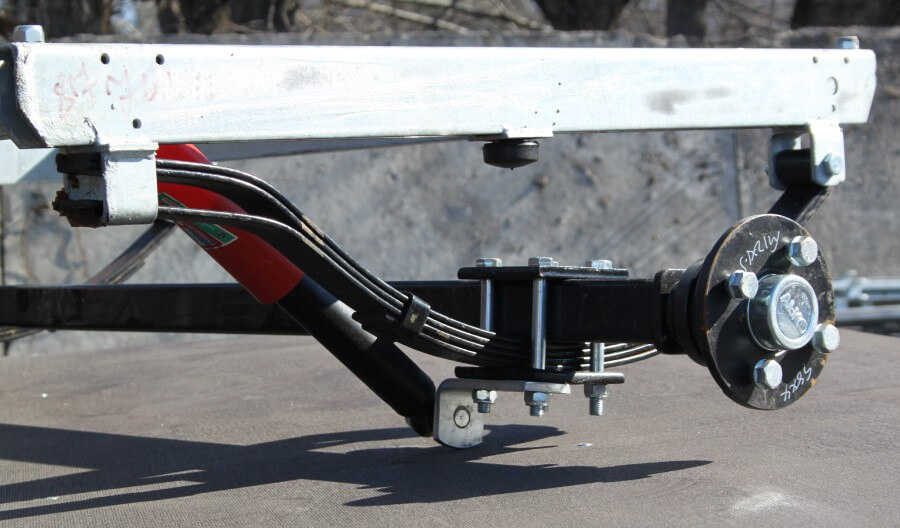

Торсионные или резиножгутовые конструкции оснащаются жестким креплением с рамой. Есть многоугольная труба, монтируемая к раме, внутри которой находится труба аналогичной формы, только с меньшим диаметром. Свободное пространство между ними заполнено специальными жгутами из резины. Они позволяют обеспечивать неподвижность внутренней трубы, соединенной с колесом.

Такую подвеску я бы не стал покупать среди б/у вариантов. Подержанные или бу обладают уже заметно сокращенным ресурсом, поскольку длительно службы напрямую зависит от состояния жгутов.

Плюс резиножгутовые модели не подойдут для активной эксплуатации в жестких условиях. Это вариант для тех, кто собирается эксплуатировать прицеп в основном по городу и по сравнительно ровному асфальту.

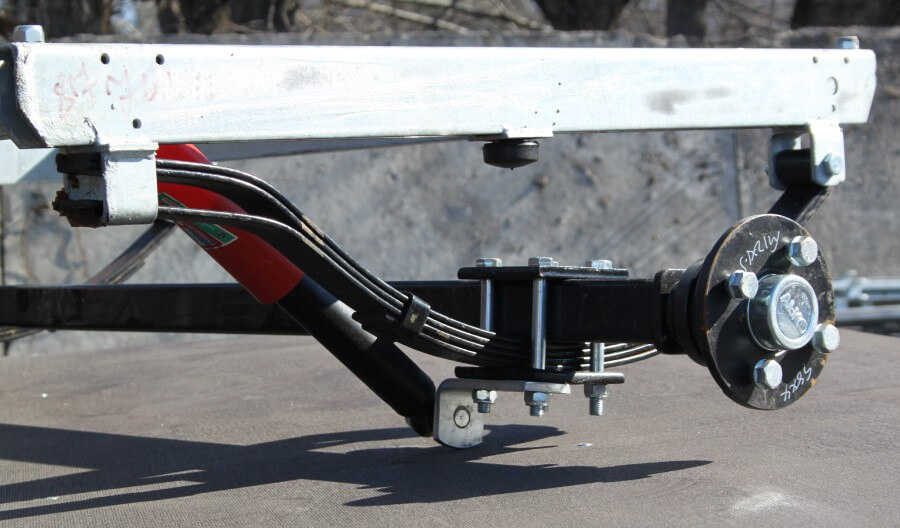

Если условия эксплуатации будут жесткими, тогда есть смысл сделать или купить более устойчивую к нагрузкам ось рессорного типа. Ей не страшны серьезные перегрузки из-за большей длины хода по сравнению с торсионным аналогом. Но учтите, что ухаживать за рессорной подвеской придется тщательнее и чаще.

Рессорная, как и торсионная вариация оси, доступа в Воронеже, в Беларуси, ее можно купить в Москве, Спб, обратиться в Челябинск или Киев. Не так важно, где вы живете. Сейчас ширина ассортимента настолько безгранична, что заказать подвеску в сборе или комплектующие для самостоятельного изготовления, не составляет труда.

Относительно рессорной подвески я уже писал ЗДЕСЬ, потому советую пройти по ссылке и почитать.

Ведь важно еще собрать у себя то, из чего сделать ось и поставить на собственный легковой прицеп. Советую обращать внимание на комплектующие от Al Ko.

Самостоятельная сборка конструкции

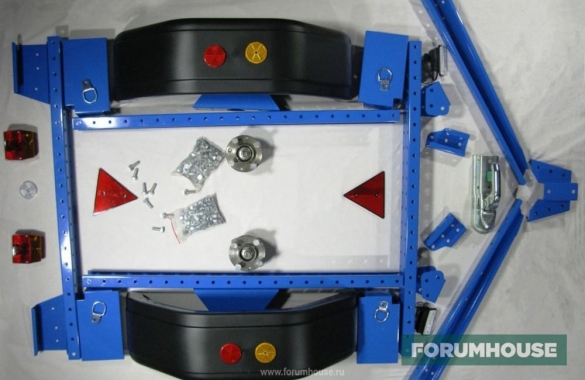

Предположим, что у вас уже есть рама прицепа и вы выбрали себе колеса для автоприцепа.

Теперь нужно разобраться, как все это собирается и превращается в полноценную ось как элемент конструкции вашего автомобильного прицепа. Рассмотрим несколько ключевых шагов.

- Для начала выбирается сама балка. С круглым или квадратным сечением она будет, не принципиально важно. Главное, чтобы вы взяли соответствующие размеры и использовали металл высокого качества. Иначе подвеска долго не прослужит;

- Далее берем ступичную ось, на которую будет устанавливаться уже сама ступица, и соединяем ее с трубой. Как стыковать эти два элемента? Будет идеально, если ступичная ось войдет хотя бы на несколько миллиметров своим выступом внутрь трубы. Тут больше шансов у круглого сечения, нежели квадратного. Далее это все сваривается или соединяется болтами. Поучитесь у Курганских прицепов, если хотите сделать разборную модель. Если же нет, просто качественно приваривайте элементы между собой. Так делается с двух сторон;

- Вот у вас и готова полноценная ось, к которой затем будет монтироваться рессора или торсионка;

- Согласно актуальным правила, ось автоприцепа монтируется на длину, соответствующую 40% от общей длины прицепа с задней стороны;

- Точно сделайте замены, обозначьте место для размещения вашей оси;

- Монтаж лучше выполнять сверху, то есть прицеп придется перевернуть и расположить на ровной поверхности. Убедитесь, что шпиндели свободно свисают и не мешают вам в работе;

- Зачистите участок рамы будущего прицепа, где будете монтировать свою ось. Сделайте замер расстояния между втулками и поделите на две одинаковые части. Не забудьте пометить все маркером на оси;

- Для контрольного замера поделите ширину рамы на 2, а полученную величину нанесите от центра оси. Положение параллельно корректируется. Только теперь приступайте к завершающему процессу монтажа;

- Соединение осуществляется точечной сваркой по всему протяжению контактов.

Многие народные умельцы советуют брать подвеску пружинно-амортизационного типа. Хотя параметры прочности у нее ниже, если сравнивать с резиножгутовой конструкцией, зато с такой подвеской вы получите более плавный и мягкий ход при пустом и загруженном прицепе.

Насколько сложный этот процесс, судите сами. Если вы никогда не выполняли подобных работ, то начинать с такого этапа я бы не советовал. Проще купить готовую конструкцию или изначально взять хороший заводской прицеп типа:

- Крепыш;

- МЗСА;

- Спутник;

- Кремень и пр.

Всем спасибо за внимание! Эксплуатируйте только надежную и исправную технику, не создавайте угрозу на дороге для себя и других участников движения.

Подписывайтесь на наш сайт, делитесь мнениями в комментариях и приглашайте к обсуждениям своих друзей!

Спасибо за прочтение! Пожалуйста, оцените статью

(5 оценок, среднее: 4,40 из 5) Загрузка…

pricep-vlg.ru

Как сделать балку для прицепа своими руками — Спецтехника

Всем привет! У нас в стране живет множество умельцев, которые предпочитают все делать своими руками. Некоторые даже самостоятельно собирают ось для легкового прицепа. Потому на эту тему мы сегодня с вами и поговорим.

Прежде чем начать сборку элемента своего прицепа для легковых автомобилей, советую определиться с выбором конструкции. Они бывают разными, что привносит в устройство некоторые различия.

Немного поработав со ступицей, пружинами, амортизаторами и остальными составляющими, у вас может получиться отличная самодельная ось, а прицеп с зависимой или с независимой подвеской будет демонстрировать характеристики не хуже, чем заводские модели.

Варианты конструкций

Для некоторых проще заказать в сборе готовую ось, нежели что-то собирать самостоятельно.

Но если вы знаете, как сделать или хотите понять, каким образом все это изготавливается своими руками, предлагаю просто купить или найти соответствующие детали, и собрать из них полноценную ось.

Но какую? Ось автоприцепа, как элемент подвески — это просто труба. Она бывает двух типов, в зависимости от сечения:

Если взять идентичные параметры толщины стенок, площадь сечения и диаметр, тогда для изгиба квадратные версии потребуют больше усилий. То есть они прочнее круглых.

Также ось в сборе идет со ступицей и тормозами (не везде). В основном используют 2 вида ступиц:

Цена и пригодность к ремонту лучше у ромашки, хотя блок-ступицы надежнее и долговечнее при более высокой цене. Поменять их можно только в сборе. Ничего плохого тут не вижу, поскольку это упрощает процедуру замены и обслуживание прицепа.

Ступицы приваривают или прикручивают. Последний метод соединения активно используется на Курганских прицепах.

Соответственно, между сварной и сборной конструкцией я бы отдал предпочтение последней из-за более простого подхода к ремонту и обслуживанию. Но решать вам.

На грузовиках и реже на легковых машинах прицепы могут идти с поворотной осью, где весь мост вращается по вертикальной оси с помощью шкворневого поворотного круга.

Подвеска или ось, используемая на автоприцепах, бывает:

- торсионной (с тормозами и без);

- рессорной (с тормозами и без).

Их мы рассмотрим более подробно.

Рессорные и торсионные

Торсионные модели сейчас очень востребованы и популярны. Это можно объяснить объективными преимуществами:

- долго служат;

- нет сложностей в эксплуатации;

- простое техническое обслуживание;

- не обязательно использовать амортизаторы;

- имеют небольшие размеры;

- между осью и рамой сокращается пространство;

- обладают небольшой массой;

- это конструкции с независимой подвеской у колес прицепа.

Торсионные или резиножгутовые конструкции оснащаются жестким креплением с рамой.

Есть многоугольная труба, монтируемая к раме, внутри которой находится труба аналогичной формы, только с меньшим диаметром.

Свободное пространство между ними заполнено специальными жгутами из резины. Они позволяют обеспечивать неподвижность внутренней трубы, соединенной с колесом.

Такую подвеску я бы не стал покупать среди б/у вариантов. Подержанные или бу обладают уже заметно сокращенным ресурсом, поскольку длительно службы напрямую зависит от состояния жгутов.

Плюс резиножгутовые модели не подойдут для активной эксплуатации в жестких условиях. Это вариант для тех, кто собирается эксплуатировать прицеп в основном по городу и по сравнительно ровному асфальту.

Если условия эксплуатации будут жесткими, тогда есть смысл сделать или купить более устойчивую к нагрузкам ось рессорного типа.

Ей не страшны серьезные перегрузки из-за большей длины хода по сравнению с торсионным аналогом.

Но учтите, что ухаживать за рессорной подвеской придется тщательнее и чаще.

Рессорная, как и торсионная вариация оси, доступа в Воронеже, в Беларуси, ее можно купить в Москве, Спб, обратиться в Челябинск или Киев.

Сейчас ширина ассортимента настолько безгранична, что заказать подвеску в сборе или комплектующие для самостоятельного изготовления, не составляет труда.

Относительно рессорной подвески я уже писал ЗДЕСЬ, потому советую пройти по ссылке и почитать.

Ведь важно еще собрать у себя то, из чего сделать ось и поставить на собственный легковой прицеп. Советую обращать внимание на комплектующие от Al Ko.

Самостоятельная сборка конструкции

Предположим, что у вас уже есть рама прицепа и вы выбрали себе колеса для автоприцепа.

Теперь нужно разобраться, как все это собирается и превращается в полноценную ось как элемент конструкции вашего автомобильного прицепа. Рассмотрим несколько ключевых шагов.

- Для начала выбирается сама балка. С круглым или квадратным сечением она будет, не принципиально важно. Главное, чтобы вы взяли соответствующие размеры и использовали металл высокого качества. Иначе подвеска долго не прослужит;

- Далее берем ступичную ось, на которую будет устанавливаться уже сама ступица, и соединяем ее с трубой. Как стыковать эти два элемента? Будет идеально, если ступичная ось войдет хотя бы на несколько миллиметров своим выступом внутрь трубы. Тут больше шансов у круглого сечения, нежели квадратного. Далее это все сваривается или соединяется болтами. Поучитесь у Курганских прицепов, если хотите сделать разборную модель. Если же нет, просто качественно приваривайте элементы между собой. Так делается с двух сторон;

- Вот у вас и готова полноценная ось, к которой затем будет монтироваться рессора или торсионка;

- Согласно актуальным правила, ось автоприцепа монтируется на длину, соответствующую 40% от общей длины прицепа с задней стороны;

- Точно сделайте замены, обозначьте место для размещения вашей оси;

- Монтаж лучше выполнять сверху, то есть прицеп придется перевернуть и расположить на ровной поверхности. Убедитесь, что шпиндели свободно свисают и не мешают вам в работе;

- Зачистите участок рамы будущего прицепа, где будете монтировать свою ось. Сделайте замер расстояния между втулками и поделите на две одинаковые части. Не забудьте пометить все маркером на оси;

- Для контрольного замера поделите ширину рамы на 2, а полученную величину нанесите от центра оси. Положение параллельно корректируется. Только теперь приступайте к завершающему процессу монтажа;

- Соединение осуществляется точечной сваркой по всему протяжению контактов.

Многие народные умельцы советуют брать подвеску пружинно-амортизационного типа.

Хотя параметры прочности у нее ниже, если сравнивать с резиножгутовой конструкцией, зато с такой подвеской вы получите более плавный и мягкий ход при пустом и загруженном прицепе.

Насколько сложный этот процесс, судите сами. Если вы никогда не выполняли подобных работ, то начинать с такого этапа я бы не советовал. Проще купить готовую конструкцию или изначально взять хороший заводской прицеп типа:

- Крепыш;

- МЗСА;

- Спутник;

- Кремень и пр.

Всем спасибо за внимание! Эксплуатируйте только надежную и исправную технику, не создавайте угрозу на дороге для себя и других участников движения.

Источник: https://pricep-vlg.ru/legkovye-pricepy/os-dlya-legkovogo-pritsepa/

Делаем прицеп своими руками: требуемые материалы и особенности проводимых работ

Для перевозок больших и объемных грузов на большие расстояния привыкли использовать автомобильные прицепы.

Они имеют относительно простую конструкцию, но должны соответствовать довольно большому количеству стандартов. Стоимость автомобильных прицепов довольно велика.

При рассмотрении того, как сделать прицеп своими руками, нужно уделить внимание довольно большому количеству особенностей, о которых поговорим подробнее.

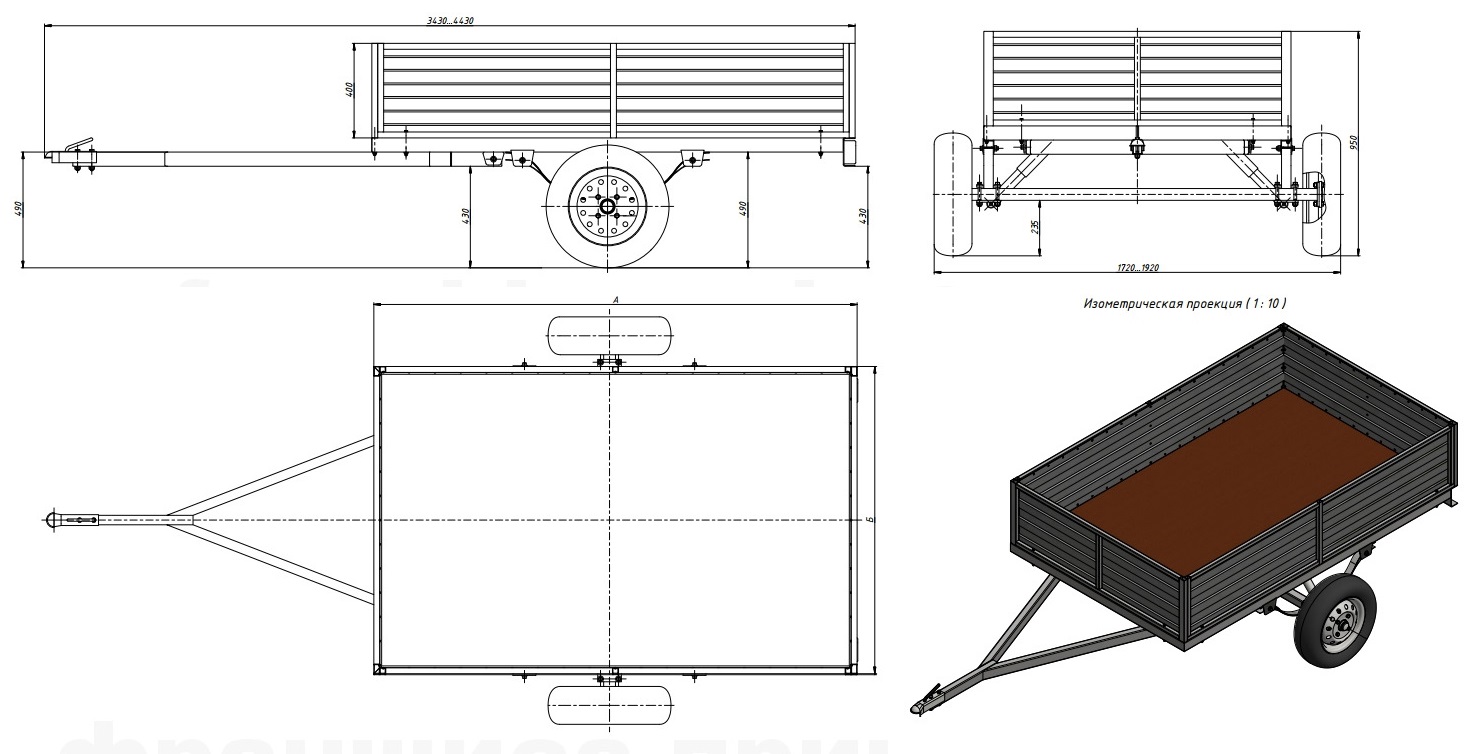

Прежде чем приступить к сборке прицепа следует рассмотреть особенности его конструкции.

В интернете можно встретить много различных чертежей, но все они примерно одинаковы.

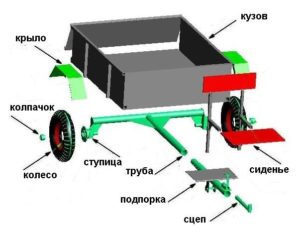

Как правило, состоит прицеп из следующих элементов:

- Нагрузка от перевозимого груза передается на борт. Для его создания можно использовать доску-вагонку.

- Связующий элемент, который объединяет борта, может быть взять от трактора или изготовлен из металлического швеллера.

- Рама, принимающая на себя нагрузку, изготавливается из стальной трубы. Подойдет труба диаметром 40 сантиметров.

- Усиление конструкции проводится при использовании поперечин, представленных брусьями 90 на 50 сантиметров.

- Тяга изготавливается из трубы с диаметром 30 сантиметров.

- Прицеп должен иметь колеса со ступицей. Их можно снять с других конструкций и установить. Важно учитывать, что применяемые ступицы должны выдерживать нагрузку, оказываемую перевозимым грузом.

- Понадобиться также цепь, которая применяется в качестве страховочного элемента.

- Прицепы должны иметь указатели и осветительные приборы. Для их подключения устанавливаются специальные разъемы.

- Брызговики также должны устанавливаться на прицепе.

- Амортизаторы требуются для того, чтобы конструкция погашала удары во время движения по дороге плохого качества. Снять их можно, к примеру, с мотоцикла «Урал».

- Подвеска также представлена пружинами с резиновыми отбойниками. Они предназначены для гашения колебаний и принятия части нагрузки от самой конструкции и перевозимого груза.

- Устройство для захвата. Для крепления прицепа к автомобилю применяется специальное устройство, называемое фаркопом. Подобное изделие нельзя изготовить своими руками, только приобрести и снять с другой конструкции.

- Балка моста, представленная стальной трубой.

- Замок для откидного борта.

Зачастую многое можно найти в гараже, некоторые элементы придется приобретать.

Требуемые инструменты

Соединение большинства элементов в рассматриваемом случае проводится при применении сварки. Именно поэтому список требующихся инструментов выглядит следующим образом:

- Сварочный аппарат.

- Болгарка и ножовка по металлу.

- Различные отвертки и ключи.

- Инструмент для сверления.

После нахождения всего необходимого можно приступать к проведению монтажных работ.

Сборка прицепа своими руками

Небольшой опыт в обращении с ручными слесарными инструментами и сваркой позволяет провести сборку конструкции своими руками. Процесс сборки прицепа можно разделить на несколько основных этапов:

- Создание рамы. Именно рама является несущей частью прицепа, от ее прочности зависит срок службы конструкции. Для изготовления рамы можно использовать швеллер 25 на 50 или трубу 40 на 40 см. После нарезания профиля согласно чертежу проводится его соединение при помощи сварки. Важно контролировать размеры и параллельное расположение основных элементов. Для повышения прочности конструкции применяются ребра жесткости, так как прямоугольная форма не обладает высокой устойчивостью к большим нагрузкам.

- Узел, предназначенный для соединения с автомобилем. При создании этого элемента конструкции следует учитывать, что при уменьшении длины прицеп начинает более резко реагировать на движение тягача. Кроме этого, усложняется движение задним ходом, так как несущественный поворот рулевой приведет к заламыванию прицепа. В зависимости от размеров конструкции, рекомендуется делать узел длиной от 1,5 до 2 метров. На этот элемент идет большая нагрузка, поэтому при изготовлении применяется тот же профиль, что и при создании рамы. Соединительный узел должен располагаться строго по центру конструкции. Соединение к раме проводится путем сварки.

- Соединительная муфта. Она применяется для крепления соединительной части прицепа к автомобилю. Монтировать этот элемент можно при помощи болтов или сварки. Стоит учитывать, что при применении болтов конструкция получается менее прочной. Однако в этом случае есть возможность провести демонтаж. При выборе болтов следует отдать предпочтение варианту исполнения с 8 классом прочности.

- Выполняется сборка оси. Установленные стандарты определяют то, что ось должна быть расположена на расстоянии 40% длины от задней части конструкции. За счет расположения оси ближе к задней части происходит более равномерное распределение нагрузки. Крепление проводится при помощи болтов.

- В некоторых случаях проводится установка стабилизирующих домкратов. Они требуются для того, чтобы повысить устойчивость прицепа на дороге. Оптимальное расположение домкратов — угловые части рамы.

- Создается настил и боковые стенки. Для создания этих элементов конструкции может применяться листовой металл, древесина, жесть или поликарбонат. Фиксирование настила проводится при помощи болтов, после чего боковые части монтируются на каркас. Для повышения прочности конструкции применяются металлические уголки.

- На ранее установленную ось монтируются колеса, а также крылья с брызговиками.

- Проводится трасса для подключения питания от автомобиля. Не стоит забывать о том, что прицеп должен быть обозначен для использования в темное время суток. Кроме этого, устанавливаются указатели поворота. Подключение светотехники проводится через специальную розетку.

Читайте также УАЗ 8109 прицеп бортовой 1992

Следует уделять внимание качеству соединения всех элементов, так как на некоторые может оказываться серьезная нагрузка.

Другие рекомендации

Сборочные работы предусматривают использование специального аппарата. Обращаться с ним следует с учетом техники безопасности. При проведении монтажных работ уделяют внимание нижеприведенным моментам:

- Из-за применения большого количества металла следует помнить о том, что коррозия может снизить срок службы конструкции. Именно поэтому металл покрывается краской или другими защитными веществами. Если не окрасить металл, то он не прослужит долго.

- Дерево также не служит долго. Именно поэтому при его использовании нужно покрывать поверхность краской.

- При создании прицепа следует учитывать установленные стандарты в ППД. Примером назовем то, что прицеп не может использоваться в темное время суток без светотехники.

- Довольно много трудностей возникает при оформлении прицепа. Без соответствующей документации нельзя использовать прицеп на дорогах общего пользования.

- Устанавливаемые диски и покрышки должны быть рассчитаны на большую нагрузку.

- Конструкция должна иметь крылья, так как, в противном случае грязь будет разлетаться во все стороны.

- Следует периодически обслуживать конструкцию, просматривать сварочные швы, покрывать поверхность краской. Только в этом случае можно существенно продлить срок службы конструкции.

При желании на бортах можно сделать крепления для тента. При его использовании можно защитить основание конструкции и груз от воздействия окружающей среды.

Источник: https://tokar.guru/samodelkin/kak-sdelat-pricep-svoimi-rukami.html

Как самому сделать ось для легкового прицепа

Так как все прицепы должны оснащаться обязательными приборами световой сигнализации, устанавливаем необходимые фонари, фары и светоотражатели. Всё это монтируется в единую сеть и подключается через розетку фаркопа .

1) стальной швеллер либо труба квадратного сечения. Они будут необходимы при изготовлении каркаса конструкции и узла сцепки прицепа с автомобилем. Оптимальное сечение швеллера — 25х50 мм, трубы — 40х40 мм.

Размеры (длину) выбирайте, исходя из параметров, заданных в вашем чертеже

Как сделать легковой прицеп своими руками

Закрепляться он будет с помощью двух металлических пластин. С обеих сторон корпуса привариваются поперечные металлические пластины. В них проделывается отверстие, равное ширине болта.

В откидном борте также проделываются две дырки. Через них будет продеваться болт, который проходит через металлические пластины и на конце закрепляется гайками.

Такой простой и дешевый способ решает проблему фиксации крышки.

В длину прицеп, своими руками изготовленный, будет двести сантиметров. Этого достаточно, чтобы перевезти любые строительные материалы или не очень габаритные грузы.

Ширина рамы будет около ста сантиметров. Высота — сорок сантиметров. Это среднестатистический прицеп для автомобиля, своими руками который можно сделать.

Поддерживать дно будут две продольные и пять поперечных балок. Такая конструкция очень прочная, легкая, а самое главное, надежная.

Чтобы прямые получились одинаковые, обязательно требуется с линейкой все замерить, иначе выйдет все кривым.

Еще почитать: Скольки лет можно ездить на переднем сиденье

Как сделать прицеп для легкового автомобиля

Крупные или габаритные грузы требуют большого пространства для перевозки. Багажное отделение легкового автомобиля не подойдет для этой задачи — места слишком мало.

Единственный вариант — использование легкового прицепа. При этом не обязательно подбирать его под автомобиль, искать на рынках и тратить на это средства и время.

Можно самостоятельно собрать данное устройство, используя только самые необходимые детали и составляющие.

- Сборка рамы. Рама является несущей частью прицепа, поэтому от её прочности и надежности зависит долговечность изделия. Для её изготовления можно использовать стальной швеллер (25х50) или трубу (40х40). Нарезаем профиль соответственно размерам, после чего части свариваем между собой. Получившийся прямоугольник измеряем на ровность и точность сварки. Необходимо предусмотреть ребро жёсткости, поскольку прямоугольная или квадратная форма рамы довольно неустойчива при больших нагрузках.

- Узел соединения с автомобилем. Нужно помнить, что чем короче соединительная часть, тем быстрее и резче прицеп будет реагировать на движения тягача. В зависимости от размеров, рекомендуется делать соединительную часть длиной 1,5 — 2 метра. Поскольку на данный узел приходится немалая нагрузка, для сварки используем те же профили, что применялись при создании рамы. Перед сваркой проводим замеры для того, чтобы сцепка соединительной части с прицепом проходилась ровно на середине оси. Для предотвращения разрывов соединительной части монтируем тросы безопасности. Их привариваем внизу всей конструкции.

- Соединительная муфта. Муфта позволяет крепить соединительную часть прицепа к автомобилю. Монтировать её можно как на болтах, так и с помощью сварки. В первом случае конструкция получиться менее надежной, но при необходимости демонтажа муфта будет легче сниматься. Во втором — узел станет очень прочным, но для демонтажа понадобиться газовая горелка. Если выбор пал на соединение с болтами, рекомендуем выбрать образцы с восьмым классом прочности. В обратном случае, болты могут не выдержать усилие.

- Сборка оси. По общему правилу, монтаж оси осуществляется на расстоянии 40% длины от задней стенки прицепа. Другими словами, она должна быть смещена от центра немного ближе к задней части. Установку оси производим с помощью болтов. Далее на ось устанавливаем раму и крепим опять же посредством болтов.

- Не является острой необходимостью, но желательна установка стабилизирующих домкратов, которые будут обеспечивать горизонтальное положение прицепа во время езды. Оптимальный вариант — размещение домкратов на углах рамы.

- Настил и боковые стенки. В качестве исходного материала может использоваться древесина, жесть, металл, поликарбонат, пластмасса или другие материалы — все напрямую зависит от того, что конкретно будет транспортироваться на прицепе и как часто будут осуществляться перевозки. На раму устанавливаем настил (можно использовать простейший, из обычной фанеры) и фиксируем болтами. После этого борты монтируем на каркас. Углы прицепа укрепляем металлическими уголками.

- Заключительный этап — отделка. При необходимости окрашиваем детали и узлы, требующие подобную обработку. Проводим трассы для подключения питания от автомобиля. Так как все прицепы должны оснащаться обязательными приборами световой сигнализации, устанавливаем необходимые фонари, фары и светоотражатели. Всё это монтируется в единую сеть и подключается через розетку фаркопа.

Ось для легкового прицепа: виды, как сделать своими руками

Рессорная, как и торсионная вариация оси, доступа в Воронеже, в Беларуси, ее можно купить в Москве, Спб, обратиться в Челябинск или Киев.

Сейчас ширина ассортимента настолько безгранична, что заказать подвеску в сборе или комплектующие для самостоятельного изготовления, не составляет труда.

Если условия эксплуатации будут жесткими, тогда есть смысл сделать или купить более устойчивую к нагрузкам ось рессорного типа.

Ей не страшны серьезные перегрузки из-за большей длины хода по сравнению с торсионным аналогом.

Но учтите, что ухаживать за рессорной подвеской придется тщательнее и чаще.

Как сделать двухосный прицеп для авто своими руками

- Прицеп должен обладать массой не более массы, буксирующего автомобиля. Причем его масса не должна превышать 1,8 тонны.

- Прицеп без тормозного оборудования должен обладать массой не более половины массы, буксирующего легкового автомобиля.

- Статическая нагрузка на центр шарового шарнира сцепного устройства при любой загрузке кузова должна быть от 25 КГС до 100 КГС.

- Прицеп может быть длиннее буксирующего автомобиля не более чем в 1,5 раза. Его длина не может превышать 8 метров.

- Прицеп может быть шире буксирующего автомобиля не более чем на 20 см с каждой стороны. Причем его ширина не должна превышать 230 см.

- Высота этого транспортного средства для перевозки грузов не должна быть больше 1,8 ширины его колеи и не может превышать 3 м.

- Его дорожный просвет не может быть меньше клиренса буксирующего авто.

- Центр тяжести груженого прицепа должен располагаться не выше ширины его колеи умноженной на 0,725.

- Прицеп для легкового авто может быть только одноосным. Допускается применение спаренной оси. Спаренная ось – это две параллельно расположенные оси, расстояние между которыми не превышает 1 м.

- Прицеп с ровным днищем, установленный на горизонтальной площадке, должен иметь на колеса одной стороны нагрузку не более 0,55% своего веса.

- Углы, на которые дышло должно иметь возможность отклоняться от продольной оси тягача, регламентирует ОСТ 37.001.096-77.

- К тягово-сцепному устройству (ТСУ) для страховки должно быть прикреплено два несъемных отрезка цепи или троса. Они предназначены для того чтобы, в случае поломки или разъединения шарнира ТСУ, дышло не отцепилось от фаркопа авто.

- Прицеп должен быть укомплектован двумя противооткатными упорами (башмаками), которые также могут быть сделаны своими руками.

- У прицепа должны быть места для установки домкрата.

- Рычаг управления стояночным тормозом (если он есть) должен быть съемным и находиться на правой передней части рамы или на дышле.

- Прицеп должен иметь крылья и брызговики, прикрывающие колеса, в случае, если детали кузова не выполняют их задачи.

- Его окраску и внешний вид регламентирует ГОСТ 7593-80.

- Тягово-сцепное устройство должно соответствовать требованиям ОСТ 37.001.096-77 и не может быть сделано своими руками.

- Требования к электропроводке и к приборам световой сигнализации регламентирует ГОСТ 8769-75, ГОСТ 10984-74 и ГОСТ 20961-75.

- Для подключения к электрооборудованию автомобиля должен быть соединительный кабель с вилкой (регламентируются ГОСТ 9209-76).

- Прицеп с колесами неидентичными колесам тягача должен быть укомплектован запасным колесом и оснащен устройством его крепления.

- Для устойчивости отцепленного прицепа у него должны быть опорные стойки, не мешающие его буксировки.

- Прицеп должны иметь кронштейны или площадку для крепления номерного знака.

Обшейте борта листовым железом. Пол сделайте, прикрепив фанеру к поперечинам саморезами с потайными шляпками. Крылья вырежьте из листового железа и прикрепите их к бортам на кронштейнах. Загрунтуйте и окрасьте конструкцию. Прикрепите фонари и проведите проводку. Из цепи или троса изготовьте страховку ТСУ. Только после этого можно приступать к регистрации.

Прицеп на легковой автомобиль своими руками: делаем поэтапно

Переверните раму, установите на два блока. Измерьте длину прицепа, умножьте значение на 40%.

Полученное расстояние отложите с задней стороны прицепа, именно в этом месте располагайте ось. Перед установкой счистите краску с рамы.

Измерьте расстояние между втулками, разделите пополам и сделайте отметку на оси.

Легковой автомобиль есть почти у каждой семьи. Поскольку люди увлекаются садоводством и строительством, регулярно возникает потребность в доставках грузов.

Вы скажите, что в машине есть багажник. Но дело в том, что он не подходит для перевозки тяжелых вещей.

Выйти из положения легко, нужно позвонить в компанию, которая занимается грузоперевозками, и сделать заказ. Но не все владельцы машин желают тратиться на их услуги.

Выход есть! Приобретите прицеп. Его можно не покупать, ведь вы легко сделаете эту полезную вещь собственноручно.

13 Июл 2018 stopurist 227

Источник: http://uristtop.ru/darenie-nedvizhimosti/kak-samomu-sdelat-os-dlya-legkovogo-pritsepa

Как сделать прицеп к мотоблоку своими руками

Использование мотоблока в хозяйстве часто требует дополнительного навесного оборудования.

Сэкономить на его покупке можно, изготовив прицеп к мотоблоку своими руками.

Эта работа несложная и доступна каждому при наличии небольших навыков в слесарном мастерстве.

Возможные варианты прицепа

Прицепы для мотоблока чаще всего выходят из строя из-за превышения допустимой нагрузки. Поэтому вначале следует определиться с основными видами работ, для которых предназначается модель, и объемами перевозок. Возможны следующие варианты.

Устройство прицепа к мотоблоку

Легкий прицеп.

Модель, рассчитанную на грузоподъемность 50-70 кг без веса водителя, легко можно сделать из обычной садовой тележки с одной осью.

К ней достаточно приварить прицепной механизм и сделать подставочку для сиденья.

Универсальный вариант пригоден для перевозки малогабаритных грузов весом до 120 кг на участке с неровным рельефом. П-образная рама сваривается из двутавра. К дышлу присоединяется прицепное устройство из плуга.

Тяжелая модель на резиновом ходу наиболее рациональна, хотя и немного дороже.

Она позволяет использовать все возможности мотоблока и удлиняет срок его службы на десятки лет.

Для ее изготовления необходимо приобрести металлопрофиль нужного размера и некоторые запчасти автомобильной ходовой.

Необходимые материалы

Комплект материалов и оборудования, необходимых для работы, состоит из:

- электросварочного аппарата;

- болгарки;

- электродрели со сверлами разных размеров;

- десятка электродов No 4;

- стального профиля – трубчатого квадрата с размерами 40Х40 длиной 20 м и 20Х40 длиной 15 м;

- стальной трубы, внутренний диаметр которой соответствует внешнему размеру подшипника у ступицы;

- листового металла 2-миллиметровой толщины площадью 2Х3 м;

- двух ступиц в комплекте от автомобиля «Москвич» марки М2140 либо М 412;

- двух колес от него же, в нормальном техническом состоянии;

- двух навесов от гаражных ворот.

Основные габариты можно подобрать самостоятельно, в зависимости от видов работ, например, 150Х200 см.

Высота самодельного прицепа подбирается таким образом, чтобы в рабочем состоянии он имел горизонтальное положение. Грузоподъемность прицепа для обычного мотоблока не должна превышать 500 кг.

Для мощных мотоблоков с двигателем в 12 л. с. параметр грузоподъемности может быть и больше.

Прицеп можно прикрепить к мотоблоку с помощью стандартной сцепки от плуга или изготовить ее самостоятельно. Водило делается из трубы круглого сечения с выносом от прицепа до отверстия крепления 1,3 м.

Схема шарнирного крепления водила и рамы мотоблока

Сварка корпуса

Для изготовления остова самодельного кузова следует:

Рама прицепа мотоблока — чертеж

- раскроить металлопрофиль квадратного сечения;

- сварить прямоугольную раму из продольных и поперечных лонжеронов;

- внутри нее сделать пару поперечных проставок для усиления днища кузова;

- далее вырезать и соединить с помощью сварки борта прицепа – 4 штуки высотой по 50 см;

- борта зашить стальными листами и приварить к основе кузова;

- дно выложить листовым металлом и скрепить с балками из металлопрофиля;

- задний борт установить с помощью дверных петель, чтобы можно было его при выгрузке откидывать;

- при желании можно сделать откидными боковины;

- обработать конструкцию антиржавчиной и покрыть грунтовкой.

Ходовая часть

Крепление колес на ступице для прицепа

Самой важной частью работы является монтаж ходовой части. Сначала следует приготовить колесную ось.

Колеса приспособить можно любые, но прицеп для мотоблока, сделанный на резиновом ходу, облегчит управление и повысит безопасность при езде. Ось прочно приваривается к лонжеронам в нескольких точках и продольному шарниру.

Ее длину нужно выбрать с учетом того, чтобы колеса не выступали за габариты самодельного кузова.

Для лучшей фиксации оси используют уголковые опоры. Ходовой узел нужно установить строго параллельно поперечной балке каркаса.

Использование трубчатой оси повысит прочность конструкции при превышении допустимой нагрузки.

Положение ступиц в трубе должно обеспечивать минимальное биение колеса.

Изготовление сцепки для прицепа

Эффективное использование разнообразного навесного оборудования на мотоблоке невозможно без качественной сцепки.

Ее можно сделать своими руками, сэкономив на покупке заводского механизма.

При изготовлении сцепного устройства надо обеспечить:

- совместимость размеров для мотоблока и навесного оборудования;

- простоту и надежность в эксплуатации;

- возможность настройки оборудования под выполнение определенной задачи.

Прицепное устройство для мотоблока — чертеж

Главной деталью сцепки является П-образный кронштейн с отверстиями крепления. Через них он крепится при помощи штырей:

- с одной стороны — к мотоблоку;

- с другой стороны – к прицепу или другому навесному оборудованию.

Материалом для этого узла может служить швеллер нужного размера. Отверстия должны быть определенного диаметра.

Штыри делаются из высокопрочной стали. Положение устройства меняется с помощью рычага.

Сцепной узел размещается под рулевым управлением.

Схема сборки прицепа мотоблока

Преимущества и недостатки самодельного прицепа

Когда в хозяйстве появляется необходимость в использовании прицепа для мотоблока, многие стоят перед выбором: что выгоднее – купить устройство или сделать прицеп своими руками? Решение каждый принимает самостоятельно, в зависимости от своих навыков в мастерстве и существующих цен на рынке. Преимущества самодельного агрегата состоят в возможности:

- определять его габариты по своим потребностям;

- изменять какие-то параметры;

- выбирать прочные и долговечные материалы, которые обеспечат прицепу для мотоблока долгий срок эксплуатации;

- использовать подручные приспособления, которые позволят сэкономить на заводских образцах.

Самодельный прицеп для мотоблока

Прицеп, сделанный своими руками можно оснастить и другими полезными приспособлениями, например, светоотражателями, тормозами. Для управления необходимо приобрести некоторые навыки, которые потребуют небольшого времени.

по теме: Прицеп для мотоблока своими руками

Источник: https://SpecNavigator.ru/motoblok/pritsep-svoimi-rukami.html

Телега для мотоблока – как сделать своими руками +

Конструкция телеги для мотоблока не относится к сверхсложным.

При наличии болгарки, электросварки и дрели сделать прицеп самостоятельно сможет практически любой владелец ручного минитрактора.

Главное – перед сборкой тележки правильно составить ее чертеж или эскиз, а затем, уже строго по нему, выполнять все работы.

Для этого сначала надо определиться с основными характеристиками прицепа: грузоподъемностью, габаритами и некоторыми другими. Чтобы упростить эту процедуру, рекомендуется ориентироваться на заводские, промышленного изготовления модели мотоблочных телег.

Заводские прицепы выпускают грузоподъемностью начиная от 300 кг и до 1000 кг с кузовами разных размеров.

Эти параметры зависят от того, для использования с каким мотоблоком тележка предназначена, а, точнее, от его технических характеристик.

В соответствии с этим различают 3 основных типа прицепов: на тяжелые, средние и легкие ручные минитрактора.

С тяжелыми, мощностью свыше 10 л.с. мотоблоками, как правило, используют одно- либо двухосные телеги с кузовом длиной 2–3 м и шириной 1,2 м. Такие прицепы рассчитаны на транспортировку грузов массой 500–1000 кг.

На средние ручные минитрактора – мощностью от 4,8 до 10 л.с. – ориентированы одноосные тележки с размером кузова 1,0×1,5 м, 1,1×1,4 и подобные. Их грузоподъемность составляет 300–500 кг.

С легкими мотоблоками, мощностью до 4,8 л.с., обычно используют одноосные прицепы с кузовом длиной 0,85–1,15 м и шириной 1 м. Грузоподъемность этих тележек не более 300 кг.

Высота бортов у заводских стандартных тележек для мотоблоков 30–35 см. На большегрузных прицепах устанавливают бортовые ограждения каркасной конструкции, высота которых 50–60 см.

Чтобы было легче осуществлять погрузку и выгрузку, задний борт тележек сделан откидывающимся и съемным.

На некоторых моделях помимо заднего открываются и снимаются оба боковых, что повышает удобство заполнения кузова грузом и освобождения от него.

Откидной задний борт тележки

Все стандартные прицепы изготавливаются самосвальными. На моделях для средних и легких мотоблоков нет гидравлического подъемного цилиндра и эта функция реализована за счет конструкции тележки.

Кузов на прицепе установлен так, что его центр тяжести и груза, находящегося в нем, расположен на поворотной оси, совмещенной с колесной парой тележки.

Такая балансировка значительно облегчает ручное опрокидывание.

Тележки грузоподъемностью свыше 350 кг в соответствии с требованиями правил безопасности оснащаются механическим тормозом.

Это обусловлено тем, что при спуске по крутому уклону инерцию движения груженого прицепа погасить только 1-м тормозом ручного минитрактора невозможно. Поэтому тележки для тяжелых мотоблоков должны быть оборудованы своей системой торможения.

Как правильно спроектировать конструкцию прицепа

Итак, чтобы избежать в процессе сборки тележки многократных перекройки деталей, переделок и как следствие, порчи материала и на бесконечно затянувшегося ее изготовления, необходимо сделать подробный чертеж. Если быть точнее, их должно быть несколько: для всех узлов прицепа и, причем, по каждому из них в нескольких проекциях – видов с разных сторон. Для сложных и ответственных деталей следует сделать дополнительные отдельные чертежи. Конструкция всех узлов и их элементов должна быть тщательно прорисована. Каждую деталь следует подписать: указать ее название и все размеры.

Дополнительные отдельные чертежи деталей прицепа

По готовым чертежам можно будет не только наглядно представить объем и масштаб необходимых работ, но также легко и быстро составить список всех инструментов и материалов, которые понадобятся для сборки прицепа своими руками. Во время изготовления тележки может выяснится, что в подготовленных эскизах изначально упущены какие-то важные нюансы и/или отсутствуют нужные для конструкции детали, узлы. Поэтому перед началом работ чертежи следует внимательно изучить, продумывая и учитывая следующие моменты:

- какие основные и вспомогательные узлы будут у прицепа и каким способом их надо будет соединять – сваркой, скручиванием болтами и гайками или клепанием;

- как будет происходить движение и согласование со стационарными поворотных элементов – через шарнир, втулку, подшипник либо ось;

- есть ли желание сделать стояночные опоры;

- нужен ли опрокидыватель для механической разгрузки кузова;

- и так далее.

Сварка вспомогательных узлов тележки

После этого, возможно, чертежи придется дополнить какими-либо уточнениями, деталировкой или дорисовать в них недостающие, не предусмотренные изначально узлы и элементы. Зато сделав это, можно будет уже составить полную правильную опись необходимых материалов и инструментов.

Прежде чем приобретать необходимые материалы, следует посмотреть что имеется на участке или в гараже.

Вполне может оказаться, что там найдется что-то пригодное для использования при сборке прицепа.

Например, из любых круглых или профильных труб можно изготовить раму, другие силовые и опорные элементы конструкции.

Разработка чертежей тележки грузоподъемностью до 350 кг

Такой прицеп подойдет для любого мотоблока.

Замахиваться на изготовление своими руками более грузоподъемной телеги не стоит, так как согласно выше приведенным требованиям безопасности придется решать вопрос об оснащении ее собственной тормозной системой. Сконструировать или грамотно использовать готовую, например, от легкого автомобиля, для большинства будет просто не по силам. А с другой стороны, по большому счету, сделать своими руками тормоза технически достаточно сложно, чтобы добиться от них необходимого уровня безопасности движения на мотоблоке с загруженным прицепом.

Движение на мотоблоке с загруженным прицепом

Выбор габаритов, размеров кузова и самого прицепа прежде всего зависит от требуемой грузоподъемности.

При их определении надо исходить из стандартов для заводских тележек, приведенных в 1-й главе.

Для изготовления своими руками прицепа грузоподъемностью 350 кг можно воспользоваться чертежами, которые следуют далее.

Размеры как основные, так и деталей можно изменять в зависимости от имеющихся материалов. Также эти чертежи можно использовать в качестве наглядного примера как правильно разрабатывать конструкцию тележки, если планируется собирать другой ее вариант.

Первый чертеж – общий. На нем все основные узлы – кузов, рама, колеса, водило – и размеры.

Общий чертеж со всеми основными узлами

Затем подробный чертеж рамы, которая должна быть изготовлена из прямоугольных или круглых стальных труб. Соединяют их между собой с помощью сварки.

Рама прицепа

Кузов в данном варианте тележки выполнен из досок, толщина которых 20 мм. Борта все глухие – не откидываются.

Чертеж водила. Основную нагрузку у него воспринимает стык корпуса поворотного узла с дышлом. Поэтому их соединение усилено 4-мя ребрами жесткости, которые прорисованы на разрезе Б–Б.

Чертеж водила

Для поворотного узла, как сложного ответственного элемента прицепа, разработан отдельный чертеж с подробной деталировкой его конструкции и элементов.

Поворотный узел водила

При использовании в конструкции этой телеги для мотоблока других материалов допустимый вес перевозимых грузов может измениться.

Какие материалы и как можно использовать для сборки прицепа своими руками

Раму проще всего сваривать из уголка, швеллеров и профильной трубы. Также подойдет двутавр и трубопрокат круглого сечения.

В качестве колесной оси следует взять стальной прут. Его диаметр должен быть не менее 30 мм, а длина – минимум 1070 мм, но чтобы колеса не выступали за габариты прицепа. Прут приваривают к продольному шарниру и угловым опорам рамы.

Стальной прут для колесной оси

Колеса подойдут от какой-нибудь сельхозтехники либо мотоциклетной коляски. Под диаметр посадки подшипников в их ступицах надо будет обточить ось.

Днище кузова можно выполнить из обрезной доски, но прицеп будет надежнее и долговечнее, если для этого использовать листовой металл, лучше толщиной 2–3 мм. В качестве сиденья отлично подойдет автомобильное кресло.

Кузов из досок своими руками

Сцепку (поворотный узел) тележки делаем своими руками из подходящего по размерам куска стали, просверлив или проточив в нем отверстие, в которое легко заходила бы консоль.

Поворотный узел желательно выполнить по схеме, предложенной в вышеприведенном чертеже – с использованием подшипников подходящего диаметра.

Их наружную обойму плотно сажают в корпус сцепки или приваривают к нему, а во внутреннюю – без люфта заводят консоль.

Источник: https://nasotke.ru/sdelat-telegu-motobloku-svoimi-rukami.html

Как сделать прицеп для мотоблока своими руками из задней балки ВАЗ 2108

Многие фермеры не представляют свою работу на полях без трактора. Их интересует, как сделать прицеп для мотоблока своими руками из задней балки 2108 для перевозки строительных материалов или других предметов.

Процесс изготовления устройства

Такой прибор для сельского хозяйства, как мотоблок, уже много лет используется дачниками как рабочая машина.

Благодаря ему труд человека в проведении земельных работ заметно облегчился.

При установке на адаптер с сиденьем он превратится в мини-трактор. Рисунок 1.

С помощью небольшого трактора очень удобно обрабатывать почву, скашивать траву и готовить землю для посадки нового урожая.

Кроме работ на полях мини-трактор будет полезен при транспортировке рассады, удобрений для растений или более тяжелых предметов.

Рисунок 1. Подготовка мотоблока.

В этом деле немаловажную роль занимает и прицеп (тележка), который подсоединяется к мотоблоку.

Его основная функция заключается в перевозке тяжелых грузов, строительных материалов и других предметов сельского хозяйства.

Зимой мотоблок просто незаменимое устройство для чистки дорог. Чтобы избавиться от лишнего снега, его можно погрузить в самодельный прицеп для мотоблока своими руками из балки ВАЗ 2108. Рисунок 2.

В отличие от заводских моделей, можно изготовить устройство желаемого размера, надо лишь грамотно составить чертеж. Да и вся конструкция не требует особых затрат по сравнению с магазинными аналогами.

Рисунок 2. Балка ВАЗ 2108.

Повозка для мотоблока с применением балок автомобиля в основном состоит из таких 4 главных частей:

- кузов;

- рама;

- колеса;

- сцепки.

Кузов полностью изготавливается из дерева. Для надежности можно собрать каркас кузова из металлических уголков и обшить их досками. Собранный кузов крепится на раму с подсоединенными (приваренными) балками.

Для того чтобы приступить к процессу сборки, важно, чтобы все нужные детали были заготовлены. Основной частью в конструкции станут одна (если выполняется одноосный вариант) или две балки от старенького автомобиля «Жигули». Рисунок 3.

Рисунок 3. Сборка конструкции.

Помимо нее вам потребуются следующие материалы:

- стальные профильные трубы сечением 60х30, а также 25х25 мм;

- колеса и рессоры;

- листовая сталь толщиной не менее 0,8 мм;

- дюралюминиевый лист толщиной не менее 2 мм;

- швеллер;

- и др.

Прицепная рама расположена на каркасной решетке, поэтому она является центром всей конструкции. Для того чтобы она была правильно выполнена, изготовьте две поперечные траверсы размером 25х25 мм. Сделайте из трубок небольшие лонжероны.

Все части нужно соединить, так чтобы форма напомнила решетку. Затем к полученному изделию путем сварки прикрепите пару продольных труб. Сверху приварите обвязку из уголков размером 25х25 мм или профилей.

Лучшими материалами для изготовления бортов заслуженно считаются стальные листы.

Приступайте к главному — подсоединению балки. Возьмите два одинаковых швеллера и вставьте их в профиль.

Один из краев швеллера непременно оборудуется колесными осями.

Теперь берите уже заготовленные рессоры, которые будут соединять лонжерон. Чтобы все получилось правильно, на оси балки надевается край рессор. Центральная часть тоже должна объединиться с той же балкой при помощи стремянок.

Завершающим этапом в работе станет изготовление дышла из труб. Специально для этого трубки нужно соединить треугольником и приварить к тележке.

Это самый простой способ для моделирования тележки. Однако известны и иные варианты.

Другие способы конструирования

Обратите внимание на модели с более сложной конструкцией. Такой процесс обычно проходит в несколько этапов.

Основание под прицеп .

Для начала готовятся все необходимые материалы, составляется чертеж конструкции.

В нем обязательно должны быть указаны габариты всех частей и, главное, кузова. Также немаловажно учесть, какое количество груза вы собираетесь возить.

На основе этого делаются расчеты. Допустим, вы перевозите картофель, урожай весит около 0,5 т. Это означает, что вам нужен большой прицеп.

Определившись с размером устройства, посчитайте точное число расходных материалов, чтобы не переплачивать лишние деньги.

Позаботьтесь о том, чтобы во время конструирования у вас под рукой был аппарат для сварки, потому как обычные болты не могут держать основу прицепа. У них могут сорваться головки.

Следующим шагом будет изготовление главных элементов. За основную часть легко может сойти уже готовый шаблон.

Тележка для перевозки груза должна обладать повышенным запасом прочности, что позволит использовать ее на сложных рельефных поверхностях.

Единственным минусом можно назвать тот факт, что кузов совсем не имеет откидных бортов.

Если вы хотите, то можете немного усовершенствовать тележку, проделав откидные стенки.

Еще можно сделать на кузове бортовые петли с лямками, которые будут фиксировать материалы или продукты при перевозке.

Одним из важнейших процессов в изготовлении принято считать обустройство ходовой части прицепа для мини-трактора.

Набор колес и рессор можно будет купить в магазине или использовать старые (от пришедших в негодность машин марки «Жигули» или др.).

При моделировании оси колес можно задействовать стержень из стали.

Ваше устройство для сельскохозяйственных нужд готово. Если вы хотели узнать, как сделать прицеп из балки ВАЗ 2109, то принцип действий тот же самый.

Подведение итогов

Делая заключение по данной теме, можно отметить, что любой мотоблок становится еще более функциональным, когда на него крепят прицеп. Именно он является неотъемлемым приспособлением для перевозки груза. Выполнить такое устройство очень просто в домашних условиях.

Не стоит покупать новые детали для сборки, ведь можно взять неиспользованные части старого автомобиля ВАЗ 2109 или других марок. Чтобы избежать появления коррозии, обработайте металлические элементы специальным покрытием или просто покрасьте.

Источник: http://1sadteh.ru/naves/pricep-dlya-motobloka-svoimi-rukami-iz-zadnej-balki-2108.html

spectehnica-mo.com

прицеп своими руками

Как сделать прицеп для автомобиля своими руками и какие инструменты нужны при создание такого вида «аксессуара» к автомобилю?

На этой странице вы узнаете как сделать своими силами и руками автоприцеп к вашему железному коню. Что для это потребуется мы вам обязательно расскажем, забегая вперед скажу вам что не чего сверхъестественного не потребуется, обычный строй инструмент как болгарка, шуруповерт, электрический лобзик и т.д . Так же трубы для каркаса и многое другое, что можно легко найти на любой строй базе.

А по завершению изготовления прицепа, вы узнаете как правильно и где зарегистрировать прицеп в ГАИ.

Содержание:

Иногда, чтобы решить проблему нехватки места в багажнике, наиболее оптимальным вариантом будет сделать самодельный прицеп для легкового автомобиля своими руками. Даже если груз, который вам необходимо транспортировать будет не тяжелым, его габариты в полнее могут стать препятствием нормальному размещению в багажнике вашего автомобиля. Понятное дело, что автомобиль автомобилю рознь, и существует достаточно моделей с большими и вместительными багажными отсеками, но сейчас мы берем в расчет легковые автомобили среднего класса, процент которых на наших дорогах самый высокий. Для одноразовой перевозки такого объемного багажа по городу, да и за его пределами, вы можете воспользоваться услугами грузового такси. Если же речь идет о много кратных транспортировках, использование такси может быть не эффективным способом решения проблемы вместительности. Одним из возможных выходов из такой ситуации будет использование прицепа. Тут есть два пути: купить готовый прицеп или сделать самодельный прицеп для легкового автомобиля своими руками. Первый вариант экономит вам время, как на изготовлении, так и на последующем оформлении документов. А второй – деньги и время на поиск прицепа подходящего под модель вашего автомобиля. Мы рассмотрим второй вариант.

Для того, чтобы сделать прицеп для легкового автомобиля своими руками, нам будут нужны определенные инструменты и материалы, о наличии которых желательно позаботиться заблаговременно.

Необходимые материалы и комплектующие к самодельному прицепу

Прицеп своими руками чертежи размеры

Рама прицепа

Рама – основа прицепа, именно её прочность, жёсткость определяет долговечность прицепа в целом. Для большей надёжности рекомендуется использовать сварное соединение элементов. Начать следует с определения размеров рамы – длины и ширины. Размер определяется по внешним граням элементов каркаса. Для определения полной ширины будущей рамы необходимо к расстоянию между внутренними гранями боковых стенок прибавить 2 толщины стенки. Если рама располагается непосредственно между колёсами, а не над ними, то нужно учесть ещё и зазоры между шиной и бортом.

После определения размеров выполняется примерка каркаса. Металлический профиль раскладывается на ровной поверхности с соблюдением перпендикулярности между элементами. Элементы каркаса объединяются зажимами. На этом этапе контролируется форма рамы, для этого рулеткой нужно измерить две диагонали получившегося прямоугольника. Полученные значения должны совпадать, в крайнем случае, допускается отклонение размеров на 2-5 %. Желательно в конструкции предусмотреть ребро жёсткости, сам по себе прямоугольник или квадрат достаточно неустойчивая конструкция под нагрузкой.

Соединение прицепа с автомобилем

Если используются и другие прицепы, то сцепной шар лучше выбрать такого же размера, как и у них.

При выполнении этого элемента прицепа нужно помнить, что чем меньше длина соединительной части, тем быстрее автоприцеп будет реагировать на движение автомобиля. Имеется ввиду, что даже при незначительном боковом перемещении ведущих колёс, прицеп тут же резко переместится за ними. Это может привести к повреждению груза в прицепе, его падению. Оптимальной считается длина 1,5-2,5 м в зависимости от назначения прицепа. В качестве материала лучше выбрать, как и для рамы, стальные трубы квадратного поперечного сечения в количестве трёх штук.

Соединение труб с рамой выполняется сварным, для большей прочности рекомендуется усилить его уголками. Перед сваркой выполняется примерка, чтобы сцепка выполнялась точно по оси прицепа.

Здесь же монтируется страховочный трос или цепь. При движении он не должен волочиться по земле. При желании возможно в месте сцепки установить небольшое раскладывающееся колесо для удобства транспортировки прицепа без автомобиля.

Соединительная муфта

Установка соединительной муфты возможна на болтах или с помощью сварки. Перед окончательным её креплением к раме прицепа нужно ещё раз проверить совпадение размеров труб рамы и пазом самого жёлоба. Ширина паза не должна превышать ширину трубы более чем на 5 мм.

В случае сварного крепления муфты обеспечивается высокая прочность соединения, но при её повреждении для демонтажа понадобится газовая горелка. Прочность болтового соединения несколько меньше. Рекомендуется использовать болты восьмого класса прочности, менее прочные могут не выдержать усилия на срез. Для соединения достаточно двух болтов, большее их количество ослабит элемент рамы и муфты из-за отверстий под болты.

Ось прицепа

Существует правило, согласно которому ось нужно разместить на расстоянии 35-40 % от всей длины прицепа с задней стороны. Измерив расстояние, нужно обозначить расположение будущей оси. Устанавливать ось можно расположив раму на столе в перевёрнутом виде (сборка сверху-вниз). Ось в таком случае установлена на столе, на пару блоков 4х4, а шпиндели свободно свисают. В предполагаемом месте установки оси с рамы счищается краска. Расстояние между втулками делится на два и эта точка на оси отмечается маркером.

Для контроля ещё раз измеряется ширина рамы, делится на два и полученное расстояние откладывается от середины оси, выполняется корректировка её положения. После этого можно приступать к окончательному монтажу. Обьединение элементов выполняется точечной сваркой по всей длине контакта. Лучше использовать пружинно-амортизаторную подвеску, так как она обеспечивает большую мягкость, хотя и обладает невысокой прочностью.

Стабилизирующие домкраты

Необходимы для обеспечения горизонтального положения прицепа. Оптимальный вариант для размещения – углы рамы. Возможен вариант установки только с одной стороны прицепа. С точки зрения подъёмной силы – лучше использовать винтовой механизм. Он может использоваться даже для замены колеса на прицепе.

Изготавливают прицеп согласно чертежа конструкции, который должен соответствовать техническим требованиям, предусмотренным ГОСТ 37.001.220-80, действительным на территории РФ и Украины. В нем описаны стандарты, при несоблюдении которых невозможно будет зарегистрировать самодельный прицеп для легкового автомобиля в государственной автоинспекции, и весь труд со временем и средствами будут потрачены напрасно.

Борта устройства

При изготовлении боковых стенок можно использовать доски из дерева, металлические фрагменты, фанерные щиты или поликарбонат, выбор типа материала зависит от предназначения устройства. Благодаря малому весу и удобной форме обработки чаще всего используют дерево или фанеру, изначально на основание крепится настил из досок, его нужно закрепить болтами, и уже к этой основе также болтами прикрепляют основную коробку. Но для придания надежности рекомендуется в углы короба прикрепить уголки из стали.

Оборудование и комплектующие

Для изготовления прицепа, имеющего вес до 750 кг., который не требует наличия водительского удостоверения с кат. ВЕ потребуются следующее оборудование и комплектующие:

- Труба с квадратным сечением или стальной швеллер для изготовления каркаса и узла сцепки с транспортным средством. Его оптимальное сечение – 25х50 мм., а трубы 40х40 мм. Длина выбирается в зависимости от размеров, заданных в чертеже.

- Сталь листовая с толщиной 0,6 мм. и выше, из которой будут вырезаны и собраны борта кузова. Число листов рассчитывается, исходя из высоты и длины бортов.

- Толстый лист фанеры, плиты OSB, пластмассы, поликарбоната или жести для изготовления дна. Подбирается по размеру, соответствующему его площади.

- Ходовая часть. В ее качестве оптимально использовать передний мост, извлеченный из старой мотоколяски СЗД (инвалидка). Также часто устанавливаетсярессорная восьми листовая подвеска, которую крепят на резиновых втулках. По виду она схожа с автомобилем «Волга», но более облегченная. Рессоры крепят к балке моста стремянками, а под них подкладывают кобылки.

- Мост изготавливают из трубы ∅25 мм., к торцам которого приваривают полуоси. На них вращаются ступицы. Труба моста, полуось, кобылка и рессоры собраны в единый узел, соединенный болтами М8.

- Пара колес. Заимствуются из мотоколяски, в этом случае они минимально утяжелят конструкцию, или автомобиля ВАЗ. Для их монтажа подойдут ступицы задней балки ВАЗ 2108.

- Подвеска. Оптимальным вариантом будут пружинно-гидравлические агрегаты мотоцикла «Урал» из-за невысокой стоимости и надежности.

- Тягово-сцепное устройство (фаркоп) для сцепки с машиной.

- Тормоза.

- Электрооборудование (поворотные и габаритные фонари, стоп-сигналы и привод, при помощи которого будет произведено их подключение к транспортному средству).

- Тент или материал для него (баннерная ткань, брезент и т.д.).

- Крепежные приспособления (уголки, кронштейны, и т.д.).

- Инструмент для работы с металлом (болгарка, шуруповерт, электрический лобзик, дрель, молоток, рулетка).

- Сварочный аппарат.

- Изготовление и сборка самодельного прицепа для легкового автомобиля

Сборка легкового прицепа происходит в соответствии с чертежом и состоит из нескольких этапов:

- Сборка рамы. Эта часть изделия относится к несущей, и от ее прочности будет зависеть долговечность прицепа. Для этого труба или профиль нарезается в соответствии с размерами и сваривается между собой. В полученном прямоугольнике проверяется точность и ровность сборки. Дополнительно предусматривают ребро жесткости, так как прямоугольная рама неустойчива при нагрузке.

- Узел подсоединения к автомобилю. При его изготовлении нужно иметь в виду, что чем он короче, тем быстрее прицеп будет реагировать на маневры автомобиля. Оптимальной длиной соединительной части будет 1,5-2 м. Для ее изготовления используется тот же материал, что и для рамы. Перед началом сварки производится контроль правильности размещения соединяемых частей, чтобы сцепка находилась на середине. Для того, чтобы соединительная часть не разорвалась под нагрузкой, монтируются тросы безопасности и привариваются внизу конструкции.

- Соединительная муфта. Служит для крепления соединительной части прицепа к машине. Может монтироваться как болтами, так и сваркой. Первый способ менее надежный, но легко демонтируется. Сварной узел отличается прочностью, но для его снятия может потребоваться газовая горелка. Для болтового соединения выбираются образцы восьмого класса прочности.

- Сборка оси. Согласно общим правилам, ось монтируется на расстоянии 40% от заднего борта прицепа, то есть, происходит ее небольшое смещение от центра к задней части. Крепление происходит при помощи болтового соединения, на нее устанавливается рама, и также соединяется болтами.

- Стабилизирующие домкраты являются желательной, но не обязательной частью конструкции. Они обеспечивают горизонтальность прицепа при езде. Оптимальный вариант их размещения – по углам рамы.

- Настил на боковые стенки. Изготавливается из металла, пластмассы, древесины или другого материала, в зависимости от груза, который планируется перевозить. Он крепится болтами, после чего на каркас монтируются борты. Углы усиливаются металлическими уголками.

- Отделка. Делали и узлы окрашиваются, после чего проводится трасса подключения питания для электроприборов. Обязательно устанавливаются фары, фонари и отражатели. Подключение к единой сети производится при помощи розетки фаркопа. При необходимости самодельный прицеп оснащается тормозной системой.

Предназначение и особенности легкового прицепа для автомобиля

Легковой прицеп для автомобилей предназначается для транспортировки грузов различного вида, туристического снаряжения и небольших туристических судов, длина которых не превышает 3,5 м. Состоит из рамы, подвески, кузова, моста, и подсоединяется к автомобилю сцепным устройством. Прицепы для легковых автомобилей, изготовленные в заводских условиях, не нуждаются в дополнительных разрешительных документах для постановки на учет, но не всегда подходят автолюбителям по характеристикам или стоимости.

Самодельный прицеп для легкового автомобиля изготавливается согласно чертежу и придерживаясь ГОСТа при изготовлении и сборке своими руками. Регистрация такого изделия значительно дороже, так как требует дополнительных разрешений для эксплуатации. При этом все затраты на изготовление с учетом расходов на регистрацию будет ниже, чем приобретение нового. Нужно учесть, что самодельный прицеп по качеству не уступает заводскому, так как процесс изготовления контролируется его владельцем.

Зарегистрировать прицеп в ГАИ

Чтобы зарегистрировать прицеп в ГАИ, необходимо провести экспертизу прицепа. Этим занимается Всеросийское общество автолюбителей (ВОА). В каждом регионе — свое. Вот адреса известных мне отделений ВОА: 1.Санкт-Петербург. ул. Жуковского д.55 тел. 273-47-30 ВОА Алексей Павлович,

2.Пермь Всероссийское общество автомобилистов, тел. 12-83-14 и 12-69-65,

3.Москва ГНЦ РФ ФГУП НАМИ тел. 456-32-31 Фёдоров Артём.

Чтобы пройти экспертизу прицеп должен соответствовать следующему ГОСТу.

ПРИЦЕПЫ К ЛЕГКОВЫМ АВТОМОБИЛЯМ

Параметры, размеры и общие технические требования

ОСТ 37.001. 220-80

Настоящий стандарт распространяется на все типы прицепов, предназначенных для буксировки легковыми автомобилями и микроавтобусами по дорогам общей сети СССР. Стандарт не распространяется на прицепы, технические задания, на проектирование которых утверждены до введения настоящего стандарта. Основные термины, используемые в стандарте, и их определение приведены в справочном приложении.

1.1. Полная конструктивная масса прицепа не должна превышать разрешенной изготовителем тягового автомобиля, не должна быть более снаряженной массы тягового автомобиля и превышать 1800 кг.

1.2. Полная конструктивная масса прицепа, не имеющего тормозов, не должна превышать разрешенной изготовителем тягового автомобиля и не должна быть более половины снаряженной массы тягового автомобиля.

1.3. Вертикальная статическая нагрузка в центре шарового шарнира сцепного устройства при любом весовом состоянии прицепа должна соответствовать величине, разрешенной изготовителем тягового автомобиля, но не должна быть менее 240 Н (25 кгс) и более 980Н (100 кгс).

1.4. Длина прицепа не должна быть более 1,5 длины основной тягового автомобиля или более 8 м.

1.5. Ширина прицепа не должна превышать ширину основного тягового автомобиля более чем на 200 мм с каждой стороны и не должна быть более 2,3 м.

1.6. Высота прицепа не должна быть более 1,8 ширины колеи прицепа или более 3м.

1.7. Центр тяжести груженого прицепа должен быть расположен таким образом, чтобы отношение высоты центра тяжести к величине колеи колес прицепа составляло не более 0,725.

1.8. Дорожный просвет прицепа не должен быть менее дорожного просвета основного тягового автомобиля.

2.1. Общие требования

2.1.1. Прицепы должны быть одноосными, допускается применение спаренной оси.

2.1 2 Прицеп с горизонтально расположенным внутренним полом, установленный на горизонтальной поверхности, должен иметь на шину (шины) одной стороны нагрузку не более 55% его полной массы.

2 1.3. Конструкция прицепа должна быть рассчитана на движение в составе автопоезда полной конструктивной массы с максимальной скоростью, разрешенной изготовителями тяговых автомобилей.

2.1.4. Конструкция и размеры дышла (рамы) прицепа должны обеспечивать возможность его отклонения относительно сцепного шара, установленного на автомобиле, на углы, предусмотренные ОСТ 37.001.096-77.

2.1.5. Прицепы должны быть оборудованы двумя несъемными предохранительными цепями (тросами), которые в случае аварийного обрыва (поломки) тягово-сцепного устройства не должны позволять дышлу касаться поверхности дороги, обеспечивая при этом управление прицепом.

2.1.6. Прицепы должны иметь два противооткатных упора, («башмака»).

2.1.7. Прицепы должны иметь места для установки домкрата.

2.1.8. Орган управления стояночной тормозной системой прицепов должен быть съемным и расположен с правой стороны в передней части дышла (рамы).

2.1.9. Прицепы должны быть оборудованы надколесными защитными устройствами (крыльями, брызговиками), если детали кузова не выполняют функции этого устройства.

2.1.10. Материалы, применяемые для изготовления прицепов, должны обладать стойкостью против возгорания воздействия воды, топлива и масел не ниже стойкости материалов деталей и узлов аналогичного назначения основного тягового автомобиля.

2.1.11. Окраска прицепов и контроль внешнего вида покрытия по ГОСТ 7593-80.

2.1.12. Прицеп должен иметь климатическое исполнение по ГОСТ 15150-69, соответствующее климатическому исполнению основного тягового автомобиля, и должен быть рассчитан на условия хранения на открытых площадках.

2.1.13. Срок службы прицепа в соответствии с назначением и условиями эксплуатации регламентируются нормативно-технической документацией, утвержденной в установленном порядке.

2.2. Требования к системам, узлам и агрегатам

2.2.1. Тормозные системы прицепов должны соответствовать требованиям ОСТ 37.001.016 70.

2.2.2. Замковое устройство для сцепки с тяговым автомобилем должно соответствовать требованиям ОСТ 37.001.096-77.

2.2.3. Электрооборудование, внешние световые и сигнальные приборы должны соответствовать требованиям ГОСТ 3940-71. ГОСТ 8769-75, ГОСТ 10984-74 и ГОСТ 20961-75.

2.2.4. Прицепы должны иметь кронштейны (или место) для крепления номерного знака по ГОСТ 3207 -77.

2.2.5. Для соединения с электросистемой автомобиля прицеп должен иметь вилку по ГОСТ 9209-76 с соединительным кабелем.

2.2.6. Прицепы должны иметь опорные стойки, обеспечивающие устойчивость прицепа в отцепленном состоянии и не ухудшающие проходимость автопоезда.

При вертикальной статической нагрузке от замкового устройства прицепа более 390 Н (40 кгс) передняя опорная стойка должна быть оборудована механизмом подъема-опускания, обеспечивающим установку замкового устройства в необходимое для сцепки (расцепки) положение. При ручном приводе механизма усилие на рукоятке не должно быть более 118Н (12 кгс).

3.1. Прицепы, оборудованные не унифицированными с основным тяговым автомобилем шинами, должны иметь запасное колесо и устройство для его крепления.

3.2. К прицепам должны прилагаться необходимые инструменты и принадлежности, если комплект инструментов и принадлежностей основного тягового автомобиля недостаточен для обслуживания прицепа.

4.1. Прицепы должны иметь заводскую табличку и маркировку по отраслевой нормативно-технической документации.

4.2. Прицепы должны иметь вблизи замкового устройства дополнительную табличку по ГОСТ 12971-67 с указанием полной конструктивной массы прицепа; величины максимальной статической нагрузки на сцепной шар.

Термины и определения, принятые в настоящем стандарте ТерминОпределение Основной тяговый автомобильПо ГОСТ 3163-76 Спаренная осьДве параллельно расположенные оси прицепа, расстояние между которыми не превышает 1 м.

Если ваш прицеп будет соответствовать этим требованием, пройдет экспертизу, и в наличии будут чеки, сертификаты, а также копия удостоверения сварщика, проблем при регистрации в ГАИ у вас не возникнет.

Как сделать прицеп для автомобиля видео

Легковой прицеп своими руками видео

Прицеп своими руками легко

Легковой прицеп своими руками

Источник amotormag.ru voditelauto.ru i4car.net

remruk.info

Прицеп своими руками. — Лада 4×4 3D, 2015 года на DRIVE2

Т.к. живу в провинции, решил сделать я прицеп своими руками, чтобы по хозяйству мне помогал. Естественно можно было купить готовый заводской, но я решил сделать сам. Начал собирать материал, самое сложное было добыть ось. Сначала думал сделать ось из заднего моста от Москвича. Купил мост, не устроила ширина (1 метр, это не серьёзно), а делать борта за колёса это будет ерунда, а не прицеп. Вариант №2: сделать самому, взял кусок трубы, два фланца, купил с разборки заднюю балку от ВАЗ 2109 со ступицами, рессоры и амортизаторы от волги и ещё много всего. Собрали ось, из профильной трубы сварили раму, борта, сделал проводку, поставил задние фонари от УАЗа. На фото ниже результат. С постановкой на учет не заморачивался, помоему долгий процесс, а может и вовсе ничего не получится. Помощник получился хороший, размер кузова 1,25м на 2,05м, высота борта 0.5м, оба борта съёмные! Всем удачи…P.S. Прицеп делал года два назад.

www.drive2.ru

Как сделать ось для легкового прицепа своими руками

Обычное авто плохо приспособлено для транспортировки тяжёлых и габаритных грузов, поэтому часто возникает необходимость в использовании прицепа. Покупка такого устройства позволяет решить множество проблем, но для умельцев гораздо более предпочтительным вариантом является сборка прицепа своими силами. Стоимость самодельного прицепа может оказаться в разы меньше заводского. Сегодня мы поговорим об одной из важных компонентов конструкции прицепа для легкового авто – его оси.

Самодельный прицеп

Варианты конструкций

Приступая к сборке прицепа, нужно заранее приготовиться к тому, что придётся изрядно поработать над её осью, и в частности, над отдельными её компонентами – амортизаторами, пружинами, ступицами. Если всё получится, то такой прицеп, независимо от типа используемой подвески, будет не хуже заводского.

В принципе никто не мешает приобрести готовую ось, но самостоятельная сборка обойдётся дешевле, к тому же вы получите представление о том, из чего состоит эта деталь и как она работает.

Строго говоря, если рассматривать ось как элемент подвески, то это обычная труба. Она, в зависимости от сечения, бывает круглой и квадратной. С точки зрения прочности на изгиб у двух труб с одинаковой толщиной стенок и площадью сечения квадратная окажется лучше, но поскольку здесь необходимо учитывать и такие характеристики, как обтекаемость, трубы с квадратным сечением, как правило, не используют.

Ось прицепа

Если говорить о готовых изделиях, то они обычно идут вместе со ступицей, а часто – с тормозами. При сборке оси для прицепа своими руками нужно учесть, что ступицы бывают двух разновидностей:

- блочная;

- ромашка.

Блок-ступица считается более надёжной и долговечной, при этом и стоит она дороже. Устройство ромашки долее простое, соответственно, и ремонтопригодность у такой ступицы выше. Замена ступиц не предусматривает их разборки, что, в общем-то, не так уж плохо, поскольку упрощает замену вышедшего из строя узла, облегчая техническое обслуживание прицепа.

Привариваем струпицы к трубе

Способ крепления ступиц к оси – приваривание или прикручивание. С точки зрения надёжности сварная конструкция определённо лучше, но если во главу угла ставить простоту ремонта, то замена сборной ступицы выполняется на порядок проще.

Прицепы, предназначенные для грузовиков, часто снабжают поворотной осью. Такая конструкция, оснащённая поворотным шкворнем, обеспечивает вращение моста прицепа по вертикальной оси. На легковых автомобилях такая подвижность в большинстве случаев не требуется.

С амортизационной точки зрения конструкции подвесок бывают торсионными или рессорными.

Торсионный и рессорный прицепы – сравнение

Торсионные модели в настоящее время достаточно востребованы, что объясняется следующими достоинствами:

- долговечностью;

- простотой эксплуатации;

- отсутствием необходимости применения амортизаторов;

- компактностью размеров и небольшой массой;

- уменьшением свободного пространства между рамой прицепа и осью.

Подвеска торсионного типа относится к независимым разновидностям, такая конструкция соединяется с рамой жёстко. Состоит она из пустотелой многоугольной трубы, внутри которой размещается такая же, но меньшего диаметра, а пространство между ними заполняется резиновыми прокладками в виде жгутов, обеспечивая неподвижность внутреннего вала, к которому крепится колесо.

Торсионные подвески не следует использовать, если предполагается эксплуатация прицепа в жёстких условиях, но для города и асфальтированных дорог это идеальное решение.

Рессорные подвески характеризуются повышенной устойчивостью к серьёзным нагрузкам, поскольку обеспечивают увеличенную длину хода, если сравнивать с торсионным вариантом. Недостаток такого решения – за рессорами нужно ухаживать чаще, но и ремонтопригодность у них выше, чем у торсионных аналогов.

Как собрать ось для легкового прицепа своими руками

Если вы добрались до этапа изготовления оси, то можно предположить, что рама и колёса у вас уже имеются. Рассмотрим, как сделать из этого набора полноценную ось для автоприцепа. Примерный алгоритм действий:

- выбираем балку. Круглую или с квадратным сечением – не столь важно. Главное, чтобы она была требуемых размеров и выполнена из качественного металла – в противном случае долго она не проходит;