Блоки из арболита и опилкобетона относятся к чистым и легким разновидностям искусственного камня, востребованным в малоэтажном строительстве. Они используются в качестве конструкционных и теплоизоляционных кладочных материалов при возведении и обустройстве объектов с разным назначением, в целях экономии средств их можно изготовить самому непосредственно на стройплощадке.

Оглавление:

- Технические характеристики

- Преимущества и недостатки применения

- Опилкобетон своими руками

Описание и состав

Основой служат щепа и опилки хвойных пород, портландцемент высокого качества с маркой прочности от М400 и выше и чистый кварцевый песок. С целью исключения процессов брожения сырье подвергают специальной обработке – выдержке на открытом воздухе в течение 3-4 месяце или пропитке известью, жидким стеклом, сернокислым алюминием или медным купоросом (в этом случае на высыхание потребуется от 3 до 5 дней). Доля добавок не превышает 2-4 % от веса вяжущего, при разбавлении и вводе важно придерживаться инструкции, в ходе просушки опилки постоянно перемешивают.

Размер и вид опилок напрямую влияют на характеристики получаемых изделий. Опилкоцементные и арболитовые блоки многие относят к отдельным разновидностям, для производства первых могут использоваться мелкие опилки, для вторых нужна вытянутая щепа. Допускается введение в состав таких органических заполнителей как дробленная солома, конопля или стебли хлопка (при наличии), по аналогии с древесиной их минерализация обязательна. Хорошим соотношением вяжущего и опилок для смесей, заливаемых в формы в домашних условиях, считается 1:1.

Ориентировочные технические параметры арболитовых блоков приведены в таблице:

| Наименование показателя, ед.измерения | Средний диапазон, значение |

| Плотность материала, кг/м3 | 400-850 |

| Прочность, МПа: на сжатие на изгиб | 0,5-3,5 0,7-1 |

| Число выдерживаемых циклов промерзания и оттаивания | От 25 |

| Коэффициент теплопроводности, Вт/м·°C | 0,08-0,17 |

| Модуль упругости, МПа | 250-2300 |

| Водопоглощение по объему, % | 40-85 |

| Усадка, мм/м | 0,4 |

| Группа биостойкости | V |

| Коэффициент звукопоглощения в диапазоне от 126 до 2000 Гц | 0,17-0,6 |

| Огнестойкость, ч | До 1,5 |

Приведенные показатели актуальны для арболитовых блоков заводского качества, у изделий, сделанных своими руками, они сильно зависят от пропорций и плотности сырьевой смеси и могут отличаться от нормативных. Энергосберегающие характеристики ухудшаются при уплотнении, прочность и стойкость к внешним воздействиям – наоборот. Общие свойства опилкобетона – хорошая паропроницаемость, устойчивость к промерзанию и упругость, из всех легких марок эта разновидность лучше всего переносит нагрузки на изгиб.

Плюсы и минусы, сфера применения

К признанным преимуществам относят хорошие энергосберегающие и звукоизоляционные параметры, стойкость к огню и биологическим воздействиям, низкую нагрузку на конструкции и экологическую безопасность. Легко поддаются обработке, края выглядят аккуратно и не рассыпаются. Низкий вес упрощает монтаж и позволяет вести строительство своими силами, технология не требует задействования подъемной техники для их поднятия на 2 или 3 этаж. Однозначным плюсом признана возможность создания в домашних условиях.

Стоимость сырья зависит от близости деревообрабатывающих предприятий, но в целом считается бюджетным, цена за штуку у изделий заводского качества определяется размерами, но не превышает 120 рублей, при самостоятельном изготовлении она сокращается в разы.

Эксплуатационными минусами является потребность в длительной выдержке с целью набора прочности после вынимания из форм (исключение делается лишь для элементов заводского производства, подвергаемых термообработке и сушке в специальных камерах) и низкая устойчивость к влажностным воздействиям. Игнорирование первого свойства приводит к усадке, второго – к быстрому разрушению кладки. Проблема высокого (до 85%) влагопоглощения решается обработкой гидрофобными составами, окрашиванием или оштукатуриванием.

Сфера использования материала в качестве конструкционного включает частные, жилые и производственные объекты с этажностью до 3. На конкретное целевое назначение влияет плотность: марки М5 подбираются при возведении несущих систем, М10 – при восстановлении стен, М15 и М20 – для строительства внутренних перегородок и облицовки с целью утепления. Помимо прямоугольных опилкобетонных блоков смеси на такой основе успешно применяются для стеновых панелей, плит и изделий нестандартного размера. Технология допускает строительство монолитных и бесшовных сооружений путем заливки в опалубку. Возможности ограничены лишь высоким водопоглощением.

Руководство по изготовлению опилкобетона в домашних условиях

Доля компонентов в составе для заливки напрямую зависит от требуемой плотности, ориентировочные соотношения приведены в таблице:

| Плотность | Массовые пропорции, кг | |||

| опилок | портландцемента М400 | извести или глины | песка | |

| Низкая | 200 | 50 | 200 | 50 |

| Средняя | 150 | 100 | 350 | |

| Высокая | 200 | 50 | 500 | |

Известь вводится в негашеном виде, технология допускает ее полную или частичную замену глиной. Исключение делается лишь для раствора для минерализации древесного сырья, рекомендуемые дозы пушонки и воды на 1 куб составляют 2-3 кг и 200 л соответственно. Расход во многом зависит от размеров щепы и влажности ингредиентов, в среднем при замесе плотного раствора на 1 т опилок потребуется около 1 т вяжущего, 2,5 – песка и 250 кг извести. Пропорции воды также подбираются исходя от качества просушки, при использовании свежей щепы ее соотношение не превышает 12% от общего объема, при достаточной выдержке щепы (от 1 месяца и выше) и засыпке сухого песка с размером зерен в пределах 1,8 мм – доходит до 20%.

Работы по изготовлению опилкобетонных блоков своими руками начинаются с подготовки форм и компонентов с гладкими внутренними стенками, в ходе замеса придерживаются следующей инструкции:

- Все ингредиенты смешиваются в сухом виде с учетом заданных пропорций, начиная с песка и цемента. Исключение делается для глины – она вводится после предварительного замачивания и размалывания.

- В чашу бетономешалки или емкость с компонентами порционного вводится вода, тщательно перемешивается. Согласно отзывам строителей, лучшие результаты достигаются при механизированном замесе.

- Состав разливается по формам слоями по 15 см и тщательно трамбуется до полной выгонки воздуха. К выемке блока приступают через 3-4 дня после отхождения его от стен и проверки прочности гвоздем (получаемая царапина не должна быть глубокой).

- Блоки из опилок и цемента оставляют нетронутыми еще 3-4 дня, после чего раскладывают с большими зазорами на проветриваемых, но защищенных от открытой влаги полках. Для достижения 90 % марочной прочности им потребуется не менее 1 месяца выдержки, для 100 % – от 3 и выше.

Бетон при использовании опилок в качестве наполнителя на линейке бетонов

ближе к классике, нежели арболит.

Все дело в присутствии в составе опилкобетона песка.

Как бы ни были похожи по составу между собой арболит и опилкобетон — разница есть

, и она, порою, существенна.

Разбирать отличия не будем, рассмотрим подробно лишь сам опилкобетон.

Различают виды опилкобетона:

- теплоизоляционный

(средняя плотность от 400 до 800 кг/м3); - конструкционный

(средняя плотность от 800 до 1200кг/м3).

Как и любой другой бетон, опилкобетон лучше всего набирает прочность в тепле и влажности, так как влага быстро не испаряется и идет на образование цементного камня.

Плюсы

- Дешевизна основных компонентов.

- Простота изготовления.

- Долговечность построек.

- Экологичность.

- Отличная теплозащита.

- Наработанная за десятилетия использования методика изготовления и применения.

Минусы

Основной недостаток всего один: не все опилки подойдут

для этого материала. Если в случае с сахара из щепы удалялись при отлежке, и по соотношению объема щепы и удельной площади щепы распад сахаров не сильно влиял на цемент, то в случае с опилкобетоном процесс распада сахаров сильно влияет на сам цемент внутри блока.

Изготовление

В процессе производства опилкобетона важно брать только максимально пригодные опилки от тех пород древесины, у которых содержание сахаров минимально

. Оптимальные претенденты на вторую жизнь отходов в опилкобетоне:

- сосна;

- берёза;

- тополь.

Лиственница, несмотря на высокие характеристики по плотности и прочности находится на самом последнем месте

, с наибольшим содержанием сахаров.

Если у ели начало набора прочности начинается через две недели после схватывания, то окончание происходит где-то на сороковой день после изготовления. А вот у лиственницы этот период гораздо больше: от тридцати дней на начало набора прочности до ста сорока на окончание.

Все работы по монолитному опилкобетону нужно совершить еще весной

, чтобы к осени уже все было закончено. Из-за выделяющихся сахаров опилки лучше доводить до кондиции на свежем воздухе, включая полив опилок водой с целью смыть остатки распада сахара.

Пара промывок водой уже обеспечит опилкам приемлемую кондицию для использования в процессе изготовления опилкобетона. Структура опилок

при складировании навалом не даст начаться процессам гниения и горения. Так как они не спрессованы, влаги бояться не нужно.

Состав

Любая марка опилкобетона имеет в составе:

- цемент;

- песок;

- гашеную известь;

- опилки.

Различия в пропорциях

наблюдаются только в соотношении компонентов смеси.

Для каждой марки опилкобетона существуют свои пропорции.

Компоненты

Готовим опилкобетон своими руками. Пропорции компонентов на 1м3 готовой смеси отобразим в виде таблицы:

Как видим, с увеличением количества цемента, назначение блоков больше сводится в область строительства нежилых строений. Это объясняется изменением коэффициента теплопроводности блоков

, сводя на нет все усилия по отоплению здания. При использовании блоков марки М10 коэффициент составляет 0.21, что является очень хорошим показателем.

Для марки М15 этот коэффициент 0.24, что вызвано лишь небольшим увеличением требований к прочности, соответственно, и увеличением количества цемента для получения прочного блока для возведения двухэтажного дома. Для блока М25 коэффициент уже равен почти 0.39, что в два раза выше чем у блока М10. Это значит, что блок М25 в два раза холоднее, но из него можно строить большие помещения

.

Золотая середина для опилкобетона — одноэтажные здания.

Пропорции

Пропорции опилкобетона отражены в таблице:

В единицах объема это означает следующее. При изготовлении опилкобетона:

- Марки М10:

- цемента 0,5 ведра;

- песка чуть больше 1 ведра (ведро с горкой);

- опилок чуть больше 3 ведер.

- Марки М15:

- цемента чуть больше 0,5 ведра;

- песка 1,5 ведра;

- опилок почти 4 ведра.

- Марки М25:

- цемента 0,5 ведра;

- песка чуть меньше 1,5 ведер;

- опилок 3 ведра с двумя горками.

Важно следовать именно такой рецептуре, потому что это было отработано десятилетиями

, гораздо раньше арболита. Отсутствие прогрессии в количестве и пропорциях не должно смущать. В каждом отдельном случае компоненты работают по-разному.

Гашеная известь как компонент применяется и как средство обессахаривания опилок, так и минуя этот этап, путем введения требуемого количества пушонки в смесь.

Приготовление смеси

Как ни удивительно, самый легкий способ приготовления смеси — это ручной. При приготовлении опилкобетона своими руками обыкновенные бетономешалки не подойдут

. Из-за легкости некоторых компонентов они так и рискуют остаться на стенках бетономешалки, либо просто плавать поверх воды. Порядок загрузки любой.

- развести цемент в воде;

- добавить песок, опилки и известь.

Другой вариант:

- смешать опилки с известкой;

- добавить песка и цемента;

- развести водой.

Что бы ни говорили другие люди, абсолютно нет никакой разницы в том, какой вариант выбрать.

В результате работ образуется однородная смесь, в структуре которой находится песок с цементом. Именно эти два компонента образуют цементный камень

. Известка нейтрализует сахара по мере их выделения из опилок, а сами опилки — это наполнитель. Классика легкого бетона.

Машинный замес опилкобетона

возможен функционально, если есть в наличии мешалка принудительного типа, как при производстве полистиролбетона. Но и в том случае очередность не имеет значения, так как если опилки уже обработаны известкой при подготовке, то им уже не страшна вода.

Опилкобетон на основе гипсового вяжущего

.

И пусть людей не пугает скорость схватывания гипса в соединении с водой, так как эти моменты уже нашли народное решение.

Проблема решается путем добавления в воду обыкновенного моющего средства, а оно, как известно, дозированно отдает воду молекулам гипса, находящимся в негидратированном состоянии.

Пояснение: строительный гипс в том виде, в котором он продается в магазинах, имеет способность соединяться с водой

, образуя формулу уже с ней, и которая представляет собой уже твердое образование, которое не особо боится воды.

До сих пор не поставлена точка в спорах — можно ли из блоков на основе гипса возводить наружные стены.

По некоторым данным, при отработанной технологии (на руках) и при защите блоков от атмосферного влияния вполне можно использовать данные блоки для постройки наружных стен

. Внутренние-то точно можно возводить.

Вопрос только в цене за вяжущее, но в перерасчете на объем опилок и силу схватывания можно сказать что расходы будут несколько выше, а скорость набора прочности выше в четыре-пять раз.

Про размер опилок

Как правило, опилки берутся с пилорамы, а различия в опилках ленточной и дисковой пилорамы настолько ничтожны, что вообще не принимаются во внимание.

Вот стружка с оцилиндровочных и калибровочных станков уже не пойдет.

Однородная смесь не получится, если в одном объеме будет присутствовать фракции, отличающиеся друг от друга по объему в несколько сот раз.

Из особенностей процесса — важно сделать замес

таким, чтобы когда взялся в руки комок смеси и сжался руками, то из него не текла ручьем вода. Хотя у всех сила разная, и подходить к этому вопросу нужно логично. А после того, как комок образовался — чтобы он не рассыпался в руках.

В том числе и для этих нюансов в растворе присутствует известка. Она обеспечивает взаимную адгезию

как между песком и цементом, так и между ними и опилками.

Ручной замес опилкобетона с помощью лопаты:

Применение опилкобетона

Поистине народный строительный материал, так как является самым доступным из материалов

по сложности производства. Возможно, люди отмечают для себя волнообразный интерес к таким материалам. Если раньше опилкобетон был хорошим вариантом для всей страны, то с волной западного маркетинга люди в погоне за модой отошли от разумных рамок выбора.

Только сейчас многие начали обращать на экологичность и практичность

строительных материалов, а не на то, что было рассчитано на совершенно другие климатические условия. Из опилкобетона с успехом возводятся:

- дома этажностью до трех;

- гаражи;

- сараи;

- надворные постройки;

- технологические постройки.

Как и любой умеренно гигроскопичный материал, опилкобетон нуждается в наружной отделке, так же, как и газобетон и пенобетон.

Если уж рассматривать опилкобетон в сравнении с автоклавным газобетоном, то водопоглощение последнего вообще 200% от массы блока. Поэтому не надо смущаться наличию опилок в блоках. Популярный утеплитель, который производили в Германии еще в начале прошлого века — эковату — вообще делают из того, что собирают на свалках.

Поэтому еще стоит разобраться, что экологичнее — опилкобетон с натуральными компонентами

, или эковата с гиперсодержанием солей брома.

Среди множества стройматериалов присутствуют так званые «старожилы», к которым относится шлакоблок. Он является прародителем всех современных строительных блоков, которые в последнее время приобрели небывалую популярность. По технологии производства этот материал получается в процессе вибропрессования раствора, находящегося в специальной форме.

В данной статье можно найти

В его составе присутствует шлак, отходы после горения угля, зола, отсев щебня, песок, гравий, опилки и многие другое, что находится в регионе вашего проживания. Примечательно, что шлакоблок можно производить самостоятельно, было бы желание и небольшая сумма для закупки оборудования и комплектующих раствора.

Состав шлакоблока и пропорции

Как уже говорилось, его сырьем могут выступать разнообразные материалы, поэтому существует несколько рецептур замеса. Но главным компонентом шлакоблока является цемент. К нему добавляют наполнитель, пластифицирующую добавку и все это разбавляют водой до необходимой консистенции. Если изменить составляющие, то получится легкий бетон арболит. В входит: древесина, цемент и ряд химических добавок.

Обычно для такого раствора берется портландцемент М 400. Если имеется другой, то его тоже можно использовать, только надо будет выдерживать другие пропорции для приготовления состава.

В случае выбора цемента меньшей марки его процентное содержание должно быть увеличено на 15%, а при использовании бетона лучшего качества его можно добавлять меньше.

Как выглядят стеновые вибропрессованные блоки можно узнать из данной

В качестве наполнителей используются подручные материалы, которые есть в наличии: зола, опилки, кирпичный лом, щебень, гравий, песок и другие строительные отходы и не только. Их выбор зависит от требуемой себестоимости продукции и качества будущего шлакоблока.

На видео – производство шлакоблока технология:

Пластифицирующая добавка не является обязательным компонентом, но ее присутствие в растворе желательно.

На видео – технология производства шлакоблока, пропорции:

Процесс производства шлакоблока не представляет ничего сложного, но он трудоемкий, потребуется много физических усилий. Особенно на первых порах, пока производство не будет отлажено.

На видео – производство шлакоблоков своими руками:

Необходимое оборудование для производства

Не все могут сделать станок самостоятельно, поэтому в продаже имеются разнообразные модели с разными характеристиками.

Наибольшей популярностью пользуется агрегат «МАРС»

. Он соединяет в себе оптимальный вариант соотношения цены и качества. Его мобильность и производительность оценили многие строители. Агрегат имеет малые габариты и несколько вариаций. Существуют модели со множеством функций или только с одной. После него могут получаться шлакоблоки с круглыми и квадратными пустотами, тонкостенные и другие варианты исполнения.

Для домашних условий подойдет вибростанок 1 ИКС

. Это миниатюрная версия промышленных агрегатов для производства шлакоблока. Она имеет три комплектации: универсальную, стандартную и особую (рассчитанную для производства трех видов блока). Ее вес составляет всего 45 кг, поэтому многие приобретают аппарат из-за его мобильности. Но, несмотря на малые габариты, эта крошка может изготавливать до 70 штук блоков в час.

Интересным представителем вибропрессовых

. На нем можно за один цикл изготавливать четыре блока. Этот агрегат отличается высокой производительностью и надежностью. При его использовании не возникает никаких проблем, дополнительных вложений и частого ремонта он не требует.

Команч-34 окупает себя в течение нескольких дней. Особенно его приобретение выгодно тем, кто производит шлакоблок на продажу. Он способен изготавливать от 30 до 120 блоков в час. Его вес – 160 кг. На нем предусмотрена смена размеров блоков путем переналадки оборудования.

И особенности их применения указано в статье.

Шлакоблок – надежный строительный материал, который уже давно широко применяется за счет своей низкой стоимости и неплохих, даже в сравнении с современными материалами, технических характеристик. Технология изготовления понятна и проста и может быть использована для производства этих блоков в домашних условиях.

При возведении небольших зданий, хозяйственных пристроек, гаражей используются недорогие стройматериалы. Для стен оптимальным вариантом является шлакоблок. Это настолько дешевый и простой в производстве искусственный камень, что его вполне можно изготовить своими руками. Главное – соблюсти верные пропорции раствора.

Особенности и область применения

Шлакоблок представляет собой искусственный камень, который состоит из смеси воды, цемента и наполнителя. В качестве последнего используется шлак – измельченные отходы, образовавшиеся в результате:

- производства металла в доменных, мартеновских печах;

- некоторых химических процессов;

- сжигания разных видов твердого топлива (каменный уголь, торф, горючие сланцы и другие).

Шлакобетон относится к легким видам бетонов плотностью до 1800 кг/м 3 , так как гранулированный шлак отличается уровнем пустотности – до 60 %. Однако при этом обладает высокой степенью тепло- и звукоизоляции, относительно небольшим весом и, в отличие от газо- и пенобетона, достаточной прочностью для удерживания любых метизов в теле.

В заводских условиях пропорции раствора соблюдаются очень точно, ведь от этого зависит качество шлакоблока. Готовая смесь заливается в формы и отправляется на вибропрессование, реже – автоклавирование (пропаривание и прессовка). Благодаря данной технологии срок производства сокращается до нескольких дней. Стандартные габариты: 39х19х18,8 см.

Если шлакоблок изготавливается своими руками, то акцент делается на правильную рецептуру и естественные условия вызревания так называемых цементных минералов:

- Срок сушки – не менее 28 дней.

- Влажность – минимум 60 %.

- Температура – от +15 до +25 °С.

Нередко для шлакоблока, изготовленного самостоятельно, используются дешевые и доступные для конкретного региона заменители шлака: гранитный щебень, отсев, кирпичный бой, бетонный скол и многое другое. Несмотря на разную рецептуру, полученные изделия условно называют одним и тем же термином – «шлакобетонные блоки».

Сферы применения: при возведении складских зданий, времянок, гаражей, помещений хозяйственного назначения (сарай, котельная), подвалов, беседок и тому подобное. Материал отличается высоким уровнем гигроскопичности, поэтому строение нуждается в полноценной гидроизоляции.

Пропорции компонентов

Раствор для производства шлакоблока готовится из следующих составляющих:

1. цемент марки не ниже М350. Иначе изделие получится недостаточно прочным и быстро начнет разрушаться;

2. шлак средне- или мелкофракционный;

3. песок либо отсев – применяется для увеличения плотности шлакоблока;

4. пластификаторы (УПД) или модифицирующие добавки – улучшают некоторые свойства бетона либо ускоряют процессы цементации. Смешиваются с водой в пропорции, указанной в инструкции;

5. вода техническая.

Рецептура шлакобетона различается в зависимости от состава и размера зерен шлака и силиката. Раствор в усредненном варианте «цемент-шлак-вода» имеет соотношение 1:7:0,7. Более точные пропорции приведены в таблице ниже.

| Компоненты | Количество | Плотность шлакобетона, кг/м 3 | Марка полнотелого шлакоблока, кг/см 2 | Марка пустотелого шлакоблока, кг/см 2 |

| Цемент, шлак гранулированный, вода | 200, 720 кг, 130 л | 950 | 75 | 45 |

| Цемент, шлак гранулированный, песок силикатный, вода | 200, 500, 540 кг, 130 л | 1250 | 100 | 60 |

| Цемент, шлак зольный (твердотопливный), вода | 200, 1080, 130 л | 1300 | 75 | 45 |

| Цемент, шлак зольный, песок кварцевый, вода | 200, 720, 540 кг, 130 л | 1450 | 100 | 60 |

Производство шлакоблоков

Процесс изготовления включает три этапа:

1. Замес раствора в бетоносмесителе.

3. Выгрузка готовых, но еще сырых изделий, штабелирование на 1-3 недели для просушки.

Как делать шлакоблок в домашних условиях? Практически так же, с той разницей, что вместо бетоносмесителя можно воспользоваться обычной лопатой, а уплотнение производится ручным способом.

Виброустановка, удаляющая пузырьки воздуха и уплотняющая раствор, не обязательна, хотя многие умельцы собирают агрегат самостоятельно из запчастей для автомобилей. Но для получения блоков приемлемого качества нужно оставить их в форме не менее, чем на 24 часа, периодически смачивать и переворачивать. После выгрузки нужно разложить на поддоне и через 4-5 суток можно штабелировать для окончательной просушки в течение 25-30 дней.

Как сделать состав раствора для кладки шлакоблока беспокоит всех начинающих строителей, которые решились самостоятельно выложить собственный дом. Есть несколько видов такого состава.

Виды составов для кладки

Можно использовать несколько вариантов расвора:

- Приготовленный своими руками.

- Приобретенный сухой порошок, для изготовления которого понадобится определенное количество воды.

Цена на готовые смеси может быть в несколько раз дороже самостоятельно приготовленного раствора.

Какими свойствами должен обладать раствор для кладки шлакоблока

Пропорции раствора встречаются разные, все зависит от разных случаев. По этой причине большую роль играет:

- Вязкость состава.

- Прочность после высыхания.

- Растекаемость при нанесении на поверхность.

Также стоит учесть:

- Состав раствора должен быть без комков.

- Это даст возможность ровно выполнять кладку материала.

- Большой популярностью в приготовлении раствора пользуются специальные добавки.

- Они позволяют увеличить прочность и надежность состава.

Тип кладки материала определяет не только расход средства, но и его ингредиенты.

Типы кладки шлакоблока и характеристики материала

Материал пользуется огромной популярностью и для этого есть свои причины:

- Обусловлено это большими размерами материала.

- Они составляют 390х188х190 мм.

- Материал обладает отличными характеристиками и свойствами.

- Звуко- и теплоизоляционные свойства находятся на высоких показателях.

- Прочность материала обусловлена его структурой.

- Благодаря всем доступным ингредиентам сделать шлакоблок можно самостоятельно.

- Только для такого процесса есть специальная инструкция.

Количество сырья нужно уточнить у профессионалов в этой области.

Расход раствора на кубический метр кладки шлакоблока зависит от типа кладки. Самой экономичной является кладка в 0,5-1 блока. Толщина раствора при этом составляет 1-2 см. Большую толщину не рекомендуется делать, так как тогда здание не будет обладать высокой прочностью.

- Изначально просчитывается количество необходимого материала для кладки.

- Затем на основе полученных данных получают расход раствора на кладку шлакоблока.

- Она зависит еще от толщины накладываемого средства.

- Не рекомендуется для большей экономичности раствор выполнять его наложение более чем в 10 мм.

Самодельные растворы для кладки шлакоблока

Есть стандартные замесы раствора для кладки шлакоблока, которые чаще всего используются в строительстве.

Подробнее:

- Они характеризуются приготовлением обычного бетонного раствора.

- Он состоит из бетона, песка и воды.

- Песчано-цементная смесь составляется из 3-4 ведер песка на 1 ведро цемента.

Как делать раствор для кладки шлакоблока? Ниже приведен пример еще одного довольно простого и стандартного раствора для кладки материала:

- Песок (очищенный или нет, речной или карьерный).

- Портландцемент (марка не ниже М 400 или М 500).

- Вода.

- Красная глина.

- Пластификаторы, которые регулируют плотность раствора.

- Отношение песка и цемента составляет при этом 3 к 1.

- Емкость для определения пропорций песка и цемента должна быть одной и той же. Например, ведро или таз.

- Также стоит учитывать и размеры бетономешалки, в которой выполняется замес средства.

- Добавить в нее или убрать уже смешанные ингредиенты будет невозможно.

- Раствор для кладки шлакоблока пропорции такого типа подразумевают использование на 3 ведра песка и 1 ведро цемента 1/3 ведра красной глины.

Этапы работ:

- В подготовленную емкость высыпается песок, цемент и глина.

- Все они перемешиваются при помощи специальной деревянной лопаты или простой палки.

- После того, как бетономешалка начинает вращаться, постепенно, ведром такого же объема выполняется добавление воды.

- Ее количество зависит от того, какой тип кладки выбран.

- Также учитывается и полный вес будущего строения. Раствор должен выдержать все нагрузки и надежно закрепить материал.

Вливать воду в сухую смесь нужно по ведрам. Не стоит сразу вливать несколько ведер. Может получиться жидкий раствор, который нельзя использовать для кладки. Он будет растекаться.

Растворы для кладки шлакоблока:

- М100.

- М150.

- М300.

Все эти растворы можно сделать самостоятельно:

- Как приготовить раствор для кладки шлакоблока М 25? Для этого используется готовый раствор цемента марки 300, в который добавляется одна часть песка.

- Приготовление раствора М 75 также довольно простой процесс. Для этого необходимо марка готового раствора М 400. Одна часть цемента должна смешиваться в 0,5 частью известкового порошка и 4 частями песка.

- Марка раствора М 100 приготавливается из цемента марки 400, с которым смешивается 4 части песка и 0/3 извести.

- Раствор марки М 150 приготавливается с применением цемента М 400. Смешивается песок в пропорции 2,5/0,1 песка / извести и 1 часть цемента.

Расход раствор на 1м3 составляет не менее 30-40 кг.

- Такой расход актуален только при кладке, которая выполняется при температуре от +5 и до +25 градусов.

- Также толщина стен при этом составляет от 40 и до 50 см.

Готовые растворы для кладки шлакоблока

Прежде, чем приступить к изготовлению раствора для кладки шлакоблоков, стоит оценить преимущества готовых растворов.

Подробнее.

- При покупке готовой смеси не нужно искать подходящие ингредиенты. Все они уже идут в порошке в нужных пропорциях.

- Есть смеси с пластификаторами или со специальными добавками, которые придадут прочность кладке.

- Стоимость готовых смесей не слишком отличается от приготовленной самостоятельно.

- Использовать их в довольно большом количестве не рекомендуется, так как прочность стены или любого другого сооружения будет под вопросом.

- Толщина раствора с применением готовых смесей не отличается от толщины из приготовленного раствора.

- Также не рекомендуется добавлять в них известь, которая нарушить прочность раствора после высыхания.

Примеры готовых клеящих растворов для кладки шлакоблока:

- Ivsil Block.

- Weberbat Block.

- Юнис-Униблок.

- Основит Т-112.

- Knauf LM-21.

Стоит учесть:

- Эти растворы универсальные.

- Они могут использоваться как для более плотной кладки, так и для кладки с тонким слоем раствора.

- Минимальная толщина раствора при этом составляет не менее 3 мм.

- Можно использовать их не только для кладки, но и отделки сколов и других деформаций.

- Несмотря на тонкий слой, раствор не промерзнет и не утратит свои свойства и качества.

Перед выбором средства для кладки шлакоблока необходимо позаботится об удобстве и простоте приготовления. Некоторым непрофессионалам лучше отдать предпочтение уже готовым порошкам, которые просто разводятся с добавлением воды, смотрите видео по теме.

Наряду с такими стройматериалами, как керамзитобетон и пенобетон, шлакоблок пользуется большим спросом, благодаря простоте производства, хорошим звукопоглощающим и теплоизоляционным характеристикам, а также невысокой себестоимости. К тому же при возведении строений осуществляется очень быстро, поскольку они обладают правильными геометрическими формами. Шлакоблок можно легко сделать собственноручно, если есть необходимость в постройке небольших хозяйственных построек или жилых домов. Безусловно, если необходимо много строительного материала, то лучше всего приобрести готовые монтажные блоки, поскольку самому изготовить их в большом количестве будет достаточно проблематично. Это связано с особенностями изготовления блоков и длительностью вызревания бетона, поскольку от момента начала производства до полной его готовности должно пройти не менее 28 дней (при условии правильного хранения готовых изделий).

Компоненты, входящие в состав блоков

Технология производства шлакоблоков предполагает применение в качестве основного компонента состава отходов продуктов горения – золы и шлаков. Однако как показывает практика, многие производители готовят рабочую смесь с применением (в определенных пропорциях) мелкой фракции щебня, колотых камней и кирпичей, дробленого гравия, керамзита, древесных опилок, перлита и прочих компонентов. Это делают для экономии материалов и удешевления стоимости блоков, что, естественно, приводит к ухудшению характеристик материала.

Производство шлакоблоков допускает применение такого материала, как керамзит, поскольку он по своим характеристикам и структуре во многом схож с зольными компонентами. В состав монтажных блоков входят песок, цемент (рекомендуется использование марки М500) и вода. Готовый бетонный блок должен получиться прочным и хорошо выдерживать нагрузки, для чего в раствор добавляют всевозможные пластификаторы и различные добавки, которые также способствуют скорейшему схватыванию бетона.

Чтобы правильно приготовить рабочий раствор, необходимо знать пропорции компонентов:

- шлаки или керамзит – 7 частей;

- дробленый кирпич, гравий мелкой фракции или щебень – 2 части;

- песок керамзитовый – 2 части;

- вода – 1 часть;

- цемент – 1.5 части.

Делать самостоятельно такой раствор весьма проблематично и накладно, для чего пропорции и состав компонентов несколько упрощают. Для этой цели раствор готовят следующим образом:

- шлак (мелкофракционный керамзит) – 5 частей;

- просеянный песок – 3 части;

- цемент – 1 часть.

Такой состав считается наиболее оптимальным и доступным по себестоимости. Воды необходимо брать 0.5 части. Также технология приготовления рабочего раствора предусматривает возможность не использовать песок, поэтому шлак и цемент необходимо брать в соотношении 9:1.

Совет прораба

: для приготовления раствора допускается применение цементов марок М400 и 500. Если используется марка М500, то такого цемента можно использовать приблизительно на 15 % меньше, чем М400, что также позволит немного сэкономить на расходной части.

Технология приготовления и особенности ручного и автоматизированного производства

В качестве такого станка обычно применяют вибростол, на который укладываются формы и уплотняются все компоненты. Обычно этот процесс занимает порядка 7-10 минут, после чего формы можно будет снять и поставить в прохладное место до схватывания раствора. Необходимо избегать прямого попадания солнечных лучей на бетон, поскольку изделие может дать трещину.

Монтажные блоки можно изготавливать с пустотами или цельными. На производстве используют пустотообразователи различной формы. Если Вы будете делать блоки вручную, в качестве пустотообразователей можно использовать стеклянные бутылки, деревянные брусья или обрезки металлических труб.

Допускается применение готовых изделий в течение 3-5 дней с момента начала производства. Однако следует помнить, что за такой малый срок бетон не успевает приобрести необходимую крепость. Поэтому лучше заготовить блоки впрок, ведь полностью они считаются готовыми для кладки лишь спустя 28 дней после начала затвердения.

Видео

ГлавнаяРазноеКак сделать блоки из опилок своими руками

Арболитовые блоки своими руками — технология

Цены на энергоносители, увы, не показывают тенденции к снижению, поэтому при строительстве жилья вопросы по-настоящему эффективной термоизоляции домов выходят всегда на один из первых планов. Существует очень много различных технологий утепления зданий с использованием фасадных или размещаемых внутри материалов, применением специальных навесных конструкция и т.п. Однако, многие вопросы решаются уже на стадии строительства, если для возведения стен используются строительные материалы, обладающие собственными высокими термоизоляционными качествами. Одним из таких материалов является деревобетон, или, как чаще его называют, арболит.

Арболитовые блоки своими руками

Когда-то широко применявшийся в строительстве, он со временем был незаслуженно забыт, и многие потенциальные застройщики порой даже ничего про него не знают. Однако, арболит стал восстанавливать свои позиции востребованности, стал проявляться в продаже. Но если приобрести его возможности нет, отчаиваться не стоит – всегда есть возможность изготовить арболитовые блоки своими руками.

Содержание статьи

Что такое арболит, и каковы его основные преимущества

Материал, который принято называть арболитом, состоит из двух основных ингредиентов. Основная его масса – это наполнитель из древесной щепы и опилок, которые связаны между собой второй фракцией – портландцементом. В общую массу могут включаться специальные химические добавки, улучшающие качество древесины или повышающие пластичность получаемой смеси, но их удельное количество очень невысоко.

Основной компонентный состав арболита

Не нужно полагать, что такой деревобетон является какой-то новинкой в семье стройматериалов. Наоборот, использование растительных компонентов с минеральными связующими имеет многовековую историю – как здесь не вспомнить о древней технологии саманного строительства, где главными ингредиентами являются солома и глина. С развитием силикатного производства, когда выпуск цемента начался в массовых масштабах, стали проводиться первые эксперименты и с деревобетоном.

В 50 – 60 годы ХХ века арболит стал производиться в промышленных масштабах. Материал прошёл всесторонние испытания, получил соответствующий ГОСТ, постоянно модифицировался – над этим вопросом работали несколько научных коллективов. Ярким доказательством качества выпускаемого стройматериала может служить тот факт, что именно из арболита были возведены несколько построек на антарктических станциях, в том числе – здание столовой и кухни. Расчет себя оправдал – доставить такой легкий материал на огромное расстояние не представило большой сложности, а стенки толщиной всего в 30 см поддерживали в этих экстремальных условиях комфортный режим.

К сожалению, в дальнейшем основной упор в промышленном производстве стройматериалов был сделан на железобетон, проблемы энергосбережения и экологии тогда мало, кого волновали, и арболит незаслуженно был просто позабыт. Достаточно широкая сеть предприятий по его выпуску перестала существовать, разработок в этом направлении не проводилось.

В наши дни происходит «реанимирование» этого направления производства стеновых материалов. Арболит снова стал использоваться в строительстве, повысился спрос на него. Выпуском деревобетона занимаются многие частные предприниматели – машиностроительные предприятия даже наладили производство специальных мини-линий. Придерживаясь определенных технологии вполне можно изготовить арболитовые блоки своими руками и в домашних условиях.

Мини-линия для производства арболитовых блоков

Какими же замечательными качествами обладает этот материал, и какие выгоды дает от своего применения:

- Первое, на что обращается всегда внимание – отличные термоизоляционные характеристики. Древесина «теплая» сама по себе, плюс большую роль играет «воздушность» арболита. Сравним – всего 300 – 400 мм деревобетонной кладки так же эффективно противостоят холоду, как кирпичная стена толщиной около 2 метров!

Дом, возведенный из арболита, не боится никаких морозов

- Арболит – отличный звукоизолятор. В дом, выстроенный их него, не будут проникать уличные шумы.

Легкость материала значительно упрощает процесс строительства и уменьшает нагрузки на фундамент

- Материал легкий – его плотность от 400 до 850 кг/м³. А это и удешевление перевозок, строительства (не нужна специальная подъемная техника), снижение нагрузок на основание здания, и есть возможность применить более простой и недорогой фундамент.

- Легкость арболита вовсе не означает его хрупкость. Наоборот, у него завидная пластичность и амортизационные качества (сжатие — до 10 % объема) при хорошей прочности на изгиб. При нагрузках он не треснет и не раскрошится, а после снятия усилия пытается восстановить прежнюю форму – сказывается армирующее действие древесной щепы. Сильные акцентированные удары, которые разрушают другие стеновые материалы, на нем ограничиваются лишь промятой поверхностью, но без нарушения общей структуры блока.

Это особо важно при возведении зданий на проблемных грунтах или в регионах с повышенной сейсмической активностью – стены дома не дадут трещин.

- Арболит является экологически чистым материалом. При правильной предварительной обработке сырья он не станет питательной средой для микроорганизмов, плесени, насекомых или грызунов. В нем не происходит процессов прения и гниения материала с выделением вредных для здоровья человека веществ. Вместе с тем, у него отменная паропроницаемость, стены получают возможность «дышать», в них не скапливается конденсат.

- Материал практически негорючий, несмотря на высокое компонентное содержание древесины. При критически высоких температурах намного дольше удерживает заданную форму, нежели другие утеплительные блоки на базе полимеров.

- Арболитовые стены легко поддаются любым видам внешней отделки, показывая отличную адгезию с большинством используемых строительных растворов и смесей, даже без использования дополнительных армирующих сеток.

- Пластичность исходного материала позволяет формовать строительные блоки практически любой, даже самой причудливой конфигурации, что открывает широкий простор для архитектурного проектирования.

Арболитовые блоки легко поддаются любой обработке

- Одно из важных достоинств – простота обработки арболитовых блоков. Они легко режутся даже обычной пилой, их можно точно подогнать под требуемый размер по ходу строительства. Помимо этого, в стенах их этого материала легко высверлить отверстие любого диаметра, в них отлично ввинчиваются саморезы и удерживаются забитые гвозди.

Видео: положительные качества арболита

«Азы» технологии производства арболита

Прежде всего, нужно оговориться, что все сказанное выше и то, о чем пойдет речь в дальнейшем, относиться именно к арболиту, то есть деревобетону. Дело в том, что под подобным термином часто преподносят и опилкобетон (изготавливают из опилок мелкой фракции с добавлением песка), но между этими материалами больше, скорее, различий, нежели сходства.

- Для производства арболита используется древесная щепа, получаемая методом дробления древесины. На выходе из дробильной машины получают фрагменты длиной 15 ÷20 мм, шириной около 10 и толщиной 2 ÷3 мм. В промышленных условиях это выполняют специальные установки, быстро перерабатывающие нетоварную древесину – сучья, горбыль, верхушки спиленных деревьев, отходы деревообрабатывающих предприятий.

Древесная щепа для производства арболита

Кстати, далеко не все виды древесины подходят для производства арболита. В основном это, конечно, хвойные породы – сосна, пихта, ель, но вот лиственница для этих целей не применяется. Хороший материал получается и из отдельных лиственных пород – тополь, осина, береза. Отходы бука для деревобетона применять нельзя.

- Полученная древесная масса в обязательном порядке подвергается специальной химической обработке. В структуре древесины содержится немало водорастворимых веществ группы сахаров, которые не только снижают эксплуатационные качества самого материала и существенно удлиняют сроки полного схватывания цемента, но могут и вызвать процессы брожения в толще уже готовых блоков. Это может закончиться образованием пустот, вспучиванием поверхности и другими негативными последствиями.

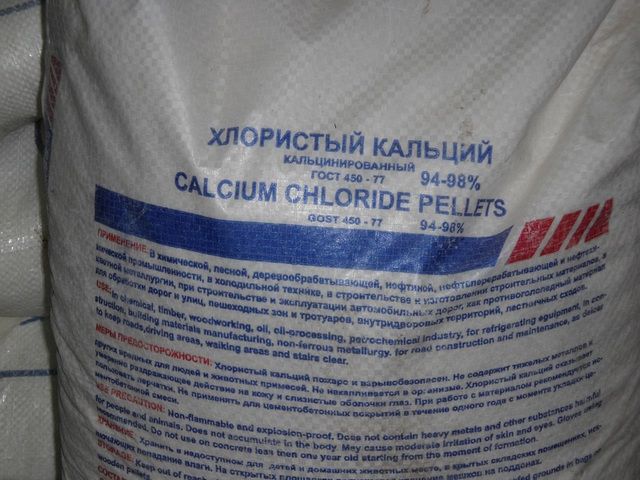

Нейтрализацию этих веществ проводят растворами хлористого кальция, сернокислого алюминия или «жидкого стекла» в определённой пропорции. Кроме того, для предотвращения развития различных форм биологической жизни в толще материала, древесную щепу обрабатывают антисептическими составами.

- Следующий этап производства – смешивание стружечной массы со связующим компонентом – портландцементом. Его удельная масса составляет примерно от 10 до 15 %. Могут добавляться пластификаторы, но не более 1 % массы.

- Полученная пластичная масса поступает на участок формовки. Технология может быть разной – прессование или уплотнение на вибростенде, в зависимости от целевого предназначения получаемых изделий.

Формовочный станок для арболитовых блоков

- После полного заполнения форм они перелаются на участок сушки, где поддерживается определенный температурно-влажностной режим. Затем идет снятие форм (распалубка), и полученные блоки высушиваются еще в течение 2 суток при температуре порядка 60 ºС.

- При необходимости готовые изделия проходят механическую доработку и затем поступают на склад для упаковки и отправки потребителям.

Процентный состав компонентов не является четко обозначенной величиной – он может варьироваться в определенных пределах в зависимости от конкретных изделий и их целевого предназначения.

При производстве крупногабаритных деталей может применяться их дополнительное армирование, в том числе с установкой закладных технологических платин и такелажных петель.

Крупногабаритные арболитовые изделия необходимо армировать

Выпускаемый в промышленных условиях арболит (можно встретить названия «урмалит», «тимфорт», «вудстоун», «дюризол» — они несколько различаются между собой процентным содержанием дополнительных полимерных компонентов) подразделяется на конструкционный и термоизоляционный:

- Плотность конструкционного деревобетона достигает 850 кг/м³, поверхностная прочность порядка М-50, термоизоляционные свойства не слишком высоки – теплопроводность 0,14 – 0,17 Вт/(м×°С).

- У термоизоляционного арболита картина другая – плотность до 500 кг/м³, показатель прочности в пределах М-5 ÷ М-15, но вот теплопроводность очень низкая – 0,08 ÷0,1 Вт/(м×°С).

Как изготовить арболитовые блоки самостоятельно

Количество мини-предприятий по производству арболитовых блоков растёт (для некоторых мастеров-предпринимателей это становится весьма доходным бизнесом), и материал все чаще встречается в свободной продаже. Но никогда не переведутся домашние умельцы, которые всегда и все стараются сделать самостоятельно.

Что необходимо для изготовления арболитовых строительных деталей:

- Прежде всего, необходим самый главный материал – древесная щепа. Понятно, что ее нужно много – затевать процесс из-за нескольких блоков просто не имеет смысла. Хорошо, если поблизости есть деревообрабатывающие мастерские, где можно договориться о недорогом приобретении подобных отходов. Самостоятельное приготовление щепы в больших масштабах -– дело очень непростое, если, конечно, в хозяйстве нет специальной дробилки. Народные умельцы находят оригинальные решения, конструируя подобные установки своими силами.

Видео: самодельный станок для дробления древесины

- Обязательно потребуется бетономешалка – вручную приготовить значительное количество качественной древесно-цементной смеси не получится.

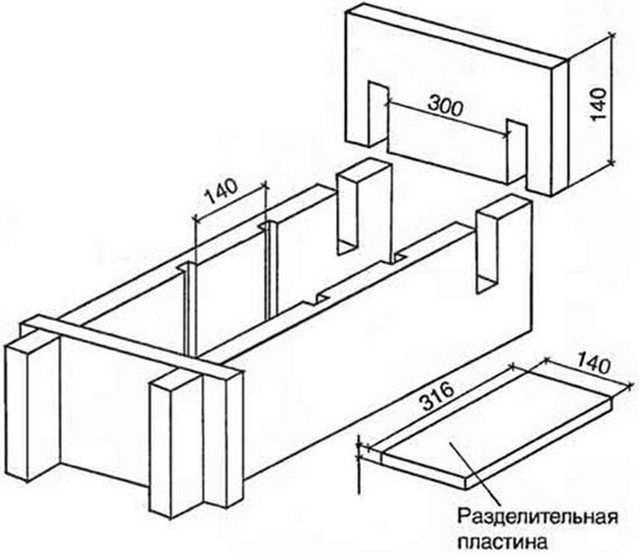

- Заранее готовится требуемое количество форм. Их можно изготовить из дерева (доски, толстой фанеры или ОСП), причем лучше, если они будут разборными – намного упростится процесс распалубки. Обычно делают длинную форму с перемычками, чтобы в ней сразу изготавливать несколько блоков. Для того чтобы раствор не приставал к деревянной поверхности, внутренние стенки можно обшить старым линолеумом.

Один из вариантов разборных форм для производства арболитовых блоков

Другой подход – сварная или тоже разборная конструкция из листового металла с ячейками бля блоков определенной конфигурации и размера. При желании, можно приобрести или заказать заводские формы, часто даже, с приспособлениями для формовки и прессования – они позволят изготовить блоки сложной конфигурации, в том числе – пустотелые.

Установка для формовки пустотелых блоков

- Для уплотнения сырой массы в формах необходимо подготовить трамбовку. Можно применить и методику вибропрессования. Самый простой способ – использование в этих целях перфоратора с передачей его вибрации на стенд с подпружиненной поверхностью. Другой метод – изготовление стенда с установленным на нем электродвигателем, на ротор которого установлен маховик-эксцентрик.

Подобный вибростенд для формовки можно изготовить и самостоятельно

- Для обработки древесины могут понадобиться определённые химикаты – о них речь чуть позже.

- Требуется подготовить площадку под навесом, для размещения заполненных форм и изготовленных блоков для прохождения цикла сушки.

В какой последовательности выполняется работа по изготовлению арболитовых блоков:

1. Готовят древесную массу. Она должна быть очищена от грязи, земли, трухи. Общее объёмное содержание побочных компонентов (коры, хвои или листьев) не должно превышать 5%.

Отличное средство для предварительной обработки щепы — хлористый кальций

Древесную щепу необходимо освободить от растворенных сахаров. Самый простой способ – выдержать ее на открытом воздухе, периодически перемешивая. Однако это потребует немало времени – порядка 3 месяцев. Чтобы ускорить процесс лучше ее обработать 1,5% раствором технического хлористого кальция из расчета 200 л раствора на 1 м³ древесины. Выдерживают массу в таком состоянии до 3 суток с регулярным ежедневным перемешиванием. Однако, следует помнить, что этот метод подходит только для хвойных пород.

Другой способ – обработка «жидким стеклом», но ее следует проводить уже при замешивании раствора, так как силикатные компоненты могут привести к спеканию стружечной массы. И здесь есть нюанс – «жидкое стекло» может применяться с любым типом древесины, но оно существенно снизит пластичность получаемых блоков, повысит их хрупкость.

«Жидкое стекло» — ускоряет застывание раствора, но повышает хрупкость изделий

2. Перед началом дальнейших работ следует обработать древесную щепу известковым раствором. Он должен до конца нейтрализовать все химические составляющие дерева, плюс к этому – придать ему антисептические свойства.

Стружку замачивают в растворе гашеной извести (5÷10%) на 3 часа. Затем ее выкладывают на сетку, чтобы дать воде стечь. Сырая древесина уже не высушивается, а сразу используется для дальнейшего приготовления рабочей формовочной массы.

3. Готовится смесь для формовки. Для этого в бетономешалке вначале перемешиваются щепа с водой, с добавлением «жидкого стекла» (не более 1% от общей массы планируемого количества раствора). При получении полужидкой кашицы начинают добавлять цемент (не ниже М-400) и постепенно увеличивать количество воды. Общая пропорция должна выдерживаться в таких пределах: 4 части воды на 3 части древесины и 3 части цемента.

Замешивание дерево-цементной массы для формовки

Здесь следует сразу предостеречь от распространенной ошибки начинающих мастеров, которые начинают отмерять компоненты в объемном соотношении. Приведенные пропорции касаются исключительно массы вводимых в смесь материалов.

Раствор перемешивается до полной однородности и разбивания всех возможных комков. В итоге получаемая масса должна быть пластичной, но достаточно рассыпчатой. При сжатии комка в ладони он должен сохранить форму, не рассыпаясь после снятия усилия.

4. Следующий этап – формовка. Когда смесь полностью готова, формы необходимо слегка промазать жидким цементным молочком или масляной отработкой. Древесно-цементная массы выкладывается в них поэтапно, в 3—4 захода, с тщательной трамбовкой каждого слоя. Если есть вибростенд, то это значительно упростит задачу. Имеет смысл при трамбовке несколько раз проткнуть смесь заточенной арматурой, чтобы облегчить выход воздушным пузырям.

Можно оставить сверху свободное пространство, примерно 20 мм, и заполнить его штукатурным раствором, разровняв шпателем поверхность. Это позволит получить блоки с уже оштукатуренной ровной стороной.

Одну из сторон можно сразу делать «оштукатуренной»

Есть и другой способ декорирования блоков. На дно форм укладывают камешки, плитку – целую или фрагментами, затем заливают обычным плотным бетонным раствором на толщину порядка 20 мм, и лишь потом проводят окончательную формовку блока.

Можно применить и другие методы внешнего декорирования арболита

Если требуется армирование блока, то вначале укладывается слой арболита, затем устанавливается арматурная сетка и заливается слой бетона, полностью покрывающий ее, и сверху опять идет слой деревобетона.

Заполненные массой формы отправляются к месту предварительной сушки.

Сушка арболитовых блоков потребует достаточно большой площадки

5. Спустя сутки можно проводить распалубку или извлечение схватившихся блоков из форм. Они укладываются под навесом для дальнейшего высыхания и упрочнения. Обычно это занимает две — три недели, в зависимости от температуры воздуха и влажности.

Видео — Пример производства арболита в домашних условиях

Грамотно организованный процесс, при наличии достаточного количества форм и средств «малой механизации» позволит выпускать при такой ручной формовке до 80—100 блоков в день. Это должно полностью обеспечит бесперебойность строительства дома, возводимого из арболита.

stroyday.ru

Строительные блоки из опилок и цемента

К использованию строительных блоков, выполненных из опилкобетона, прибегают при возведении частных домов, коттеджей и других построек. Они также активно применяются в качестве утеплителей. Благодаря высоким эксплуатационным свойствам материала исключается потребность в дополнительном усилении фундамента.

Достоинства опилкобетона

Преимущество использования строительных блоков из цемента и опилок состоит в следующем:

— возможность применения при строительстве любых конструкций;

— небольшой вес материала позволяет избавиться от необходимости установки сложно фундамента;

— доступная цена;

— длительный срок эксплуатации;

— экологичность делает опилкобетон лучшим материалов для возведения зданий;

— простота в использовании;

— низкая звукопроницаемость.

Основные компоненты блоков

Главной составляющей материала являются опилки. Кроме того присутствуют вяжущие элементы (песок, вода и известь), от соотношения которых зависят свойства блоков.

В случае уменьшения объема добавляемого песка сокращается плотность, и улучшаются теплоизоляционные качества, однако ухудшается прочность.

При добавлении большего количества песка, кроме возрастания прочности происходит улучшение влагопронепроницаемости, а также морозостойкости, что позволяет предотвратить коррозионные процессы арматуры.

Размеры блоков из опилок и бетона

Стандартом параметры блоков не устанавливаются. Выбирают их в зависимости от ширины простенков, промежутков между углами сооружения и проемами, от метода укладки. Чтобы упростить процесс укладки блоков значений длины и ширины стен должны быть кратными размерам блоков.

Как правило, толщину блоков принимают равной удвоенной толщине кирпича (140мм). Особенно рекомендуют применять этот метод при укладке красного обожженного кирпича.

Опилкобетон отличается продолжительной сушкой, потому для ускорения этого процесса просверливают два или три отверстия.

Как сделать строительные блоки из опилок и цемента?

Процесс производства опилкобетона упрощается тем, что входящие в его состав компоненты не требует предварительной обработки и подготовки. Их можно приобрести в любом магазине стройматериалов. Потому приступать к работе можно уже на следующий день.

Приготовление смеси требуемого объема является довольно трудоемким процессом, потому для смешивания рекомендуют пользоваться растворосмесителем.

Изготовление блоков включает в себя следующие этапы.

- Высушенные опилки, просеянные через сито с ячейками размером 1х1см, смешивают с цементом и песком.

- В полученную смесь добавляют известняковое или глиняное тесто.

- После тщательного перемешивания разбавляют состав водой, постепенно вливая ее через лейку. Определить правильность приготовления смеси можно, сжав ее в кулаке. Если на комке останутся отпечатки пальцев, но влага будет отсутствовать, то компоненты смешаны в верных пропорциях.

- Подготовленные деревянные формы покрывают небольшим слоем опилок. Перед этим необходимо установить в формы пробки из дерева, предназначенные для получения отверстий в блоках.

- Смесью плотно покрывают форму, используя для утрамбовки специальную трамбовку.

- После завершения укладки смеси формы оставляют сохнуть на три дня. При этом прочность материала составит примерно 40 процентов от марочной прочности.

- Формы разбирают, а блоки оставляют еще на четыре дня для повышения их прочности, которая достигнет 70 процентов. Затем блоки располагают под навесом для окончательной сушки. Чтобы сделать процесс сушки более эффективным, рекомендуется следовать таким правилам:

— оставлять зазоры между блоками при их укладке;

— производить сушку на сквозняке для равномерного высыхания;

— во время дождя блоки следует накрывать пленкой, если возможности переместить под навес нет.

Прочность в 90% блоки из опилок и цемента обретают спустя месяц, для достижения стопроцентной прочности необходимо подождать еще в течение трех месяцев. Убедиться в высоких прочностных свойствах материала, можно, бросив блок с высоты один метр. Сохранение его целостности будет доказательством качества.

Темы следующих статей:

- пятна на виниловых обоях от фломастера

- расчёт дверной коробки под 45 градусов

- ротбанд для выравнивания стен недорого

- как закрыть лоджию в доме

www.laspihills.com

Арболитовые блоки своими руками: технология производства, недостатки, отзывы

Древобетонные, иначе — арболитовые блоки, настолько привлекательны по характеристикам, что желание народных умельцев делать их своими руками вполне понятно. Но так ли хорош этот строительный материал, как об этом вещает реклама, и возможно ли наладить его производство в домашних условиях? Для прояснения ситуации предлагаем подробно рассмотреть, что такое арболит, изучить его свойства, технологию изготовления и отзывы застройщиков.

Что такое древобетон

Данный стройматериал относится к легким бетонам с крупноячеистой структурой и древесным наполнителем. Он производится в форме блоков (стандартный размер – 50 х 30 х 20 см), плит с арматурным каркасом и жидких смесей, заливаемых в опалубку в процессе строительства. Согласно ГОСТу, состав арболита должен быть таким:

- деревянная щепа строго нормируемых размеров;

- химические вещества – глинозем сернокислый, известь, жидкое стекло, хлорид кальция;

- цемент М400—500;

- вода.

Примечание. Химически активные добавки призваны нейтрализовать воздействие органических веществ (сахаров), содержащихся в дереве, на адгезию цемента с наполнителем.

Чтобы получить древобетон нормативной прочности, длина щепок в растворе не должна превышать 25 мм, а ширина — лежать в пределах от 5 до 10 мм при толщине до 5 мм. Для приготовления арболита нельзя применять опилки, стружку и другую органику – солому или камыш. Кстати, опилкобетон – это тоже кардинально другой материал с отличными свойствами.

Технические характеристики

Выпускаемые на заводе арболитовые блоки и армированные панели делятся на 2 группы – конструкционные и теплоизоляционные. Первые имеют плотность 550—850 кг/м³ и применяются для строительства несущих стен. Вторые, с плотностью 300—500 кг/м³, пригодны лишь для утепления готовых конструкций, поскольку не обладают требуемой несущей способностью. Существенный параметр древобетона – теплопроводность – также возрастает вместе с удельной массой, что отражено на диаграмме:

Остальные характеристики арболита выглядят так:

- Прочность на сжатие зависит от плотности и соответствует маркам бетона от М5 до М50. Модуль упругости составляет около 2000 МПа, а прочность на изгибание – до 1 МПа. Это значит, что монолитные блоки не трескаются при больших нагрузках и после сдавливания стремятся вернуть первоначальную форму.

- Водопоглощение стройматериала – до 85%. На практике струя воды может пропитать стеновую панель насквозь, но потом довольно быстро стекает, после чего древобетон успешно высыхает.

- По стойкости к воздействию огня материал относится к группе Г1 – трудногорючие. Воспламеняется он тоже весьма неохотно.

- Монолитные и пустотелые арболитовые изделия одинаково хорошо пропускают пар, что способствует выводу излишков влаги из здания сквозь наружные стены.

Что касается звукоизоляционных свойств, то арболит поглощает шум гораздо лучше традиционных материалов – кирпича, дерева и газобетона.

Технология производства

В заводских условиях технологический процесс изготовления арболитовых изделий протекает следующим образом:

- Отходы деревообработки измельчаются до нужного размера в дробилке и очищаются от коры и листьев, чье содержание в сырье не должно превышать 10%.

- Вода смешивается с химическими компонентами в нужных пропорциях, зависящих от породы древесины. Например, для лиственницы необходимо вдвое большее количество минерализаторов на куб объема, чем для ели и сосны.

- Щепа направляется в бетономешалку принудительного действия, где смешивается с подготовленной водой, нагретой до температуры 15 °С.

- К смеси добавляется цемент М400 и перемешивается в течение 20 минут, после чего заливается в формы. Укладка производится ручным способом либо с помощью вибропресса.

- Опалубка снимается с изделий сразу после формования, далее они поступают на сушку.

Справка. Некоторые производители практикуют подрезку блоков на специальном станке, дабы придать им четкую геометрическую форму.

Отметим, что при формовании арболитовых изделий сырье не подвергается прессованию, а только вибрации. Различные показатели плотности блоков и плит достигаются за счет изменения концентрации и размеров щепок в первичном растворе.

Производственная линия по изготовлению арболита

Плюсы и минусы материала

По теплоизоляционным свойствам древобетон сравним с другими современными стройматериалами, что отражено на следующей диаграмме:

Помимо низкой теплопроводности, арболит имеет и другие преимущества. Они состоят в следующем:

- небольшой вес, способствующий облегчению перегрузки и монтажа изделий;

- благодаря хорошим звукоизоляционным показателям арболитовые конструкции эффективно защищают помещения от проникновения внешнего шума;

- экологичность;

- высокая прочность и упругость, препятствующая растрескиванию от статических и ударных нагрузок;

- ячеистая структура позволяет свободно проникать водяному пару, то есть, материал «дышит»;

- пористая поверхность блоков и состав смеси дают возможность использовать любые разновидности наружной и внутренней облицовки.

Вдобавок стоит отметить легкость обработки древобетона ручными и механическими пилами, что важно при возведении стен и подрезке элементов. И последняя положительная особенность: в арболитовых изделиях без пустот (в виде монолита) отлично держатся гвозди, обычные дюбели и саморезы, а это снижает стоимость крепления разнообразных предметов интерьера и установки полок по сравнению с пеноблоком и газобетоном.

Теперь о недостатках, коих у арболита тоже немало:

- Конструкции из древобетона нуждаются в защите от попадания влаги с наружной стороны, поэтому их надо оштукатуривать либо обшивать водонепроницаемыми материалами с устройством вентилируемого зазора.

- Из-за нечеткой геометрии блоков повышается расход штукатурки при отделочных работах;

- В торговой сети продается много низкокачественных изделий, не соответствующих ГОСТу. Недобросовестные производители зачастую не соблюдают требования к размерам щепы и сыплют в раствор все подряд, поскольку не располагают калибровочным оборудованием.

Перечисленные недостатки не слишком существенны и вполне преодолимы. Главный отрицательный момент – цена арболита. Если вы поинтересуетесь, сколько стоит тот же газобетон, то обнаружите разницу 40—60% в пользу последнего.

Самостоятельное изготовление арболита

Если вы внимательно изучили технологию производства, описанную выше, то наверняка понимаете, что в домашних условиях удастся изготовить только теплоизоляционные блоки невысокой плотности. Максимум, что из них можно построить, — небольшое одноэтажное здание с деревянным перекрытием. Причина ясна: приготовить большое количество калиброванной щепы не получится из-за отсутствия оборудования, а перебирать отходы вручную бессмысленно.

Совет. Чтобы арболит, сделанный своими руками, обладал свойствами заводских изделий, сырье нужно освободить от мелкой фракции (опилок), трухи и коры.

Для работы вам обязательно потребуется литьевая форма и бетономешалка, желательно – шнекового типа. Обычные гравитационные смесители не слишком хорошо подходят для создания однородного раствора древесины с цементом. Формы же представляют собой длинные ящики из металла или фанеры ОСБ с перегородками для отливки сразу нескольких элементов. Идеальный вариант для домашнего производства – разборная форма, показанная на чертеже.

Еще один полезный агрегат, незаменимый при изготовлении арболитовых изделий – самодельный щепорез для переработки веток и других отходов. Пример такой установки показан на видео:

Теперь дадим простой рецепт, как сделать арболит невысокой плотности, пригодный к использованию для дачных и приусадебных построек:

- Проведите минерализацию щепы, замачивая ее в гашеной извести в течение не менее 3 часов (пропорции – 1 объем извести разводится в 10 частях воды). После чего высыпьте сырье на сито, чтобы стекла вода.

- Перегрузите щепки в бетономешалку и залейте водой. Соотношение такое: 3 массовых доли древесных отходов на 4 объема воды. Включите перемешивание и добавьте жидкое стекло в количестве 1% от общей массы раствора в данном замесе.

- В последнюю очередь досыпьте 4 массовых доли цемента М500 и перемешивайте до тех пор, пока масса не приобретет однородность и станет лепиться в руке.

- Смажьте борта форм отработанным маслом и заполните доверху сырьевым раствором. Слегка уплотните содержимое и дайте древобетону схватиться в течение 1 суток, а потом вынимайте блоки из опалубки и сушите не менее 7 дней на открытой площадке, как это сделано на фото.

Снятие опалубки после схватывания

Примечание. Пропорции цемента и щепок указаны по массе (в килограммах), а не по объему. Для воды это не имеет значения, поскольку 1 литр весит 1 кг.

После удачной пробной партии арболитовые изделия можно усовершенствовать, наделив их облицовкой прямо в процессе изготовления. Схема проста: масса укладывается в формы таким образом, чтобы до верха оставалось 3—5 см, а свободный объем заполняется штукатурным раствором (лучше – колерованным) либо вырезанной гипсовой плиткой, имитирующей искусственный камень.

Отзывы с тематических форумов

Дальше мы предлагаем ознакомиться с отзывами застройщиков, использовавших арболит в различных формах выпуска:

Андрей, г. Красногорск, Российская Федерация.

Свой одноэтажный дом 11 х 15,6 м построил из монолитного арболита, который готовили из щепы прямо на площадке, раствор сразу заливали в опалубку. По окончании сдал в лабораторию несколько образцов, взятых из стен в разных местах, результатами доволен. Судите сами: плотность от 370 до 455 кг/м³, прочность – 1,1—1,7 МПа. Из химии применялся сернокислый глинозем.

Валерий, пгт. Балаклея, Украина.

Купил специальный станок с вибрацией и сделал первую партию блоков из щепы. Для начала рецепт взял из интернета, использовал цемент М400. Когда снял опалубку, чтобы переносить изделия на сушку, нарочно уронил один арбоблок, а он легко рассыпался на куски. Попробовал рукой – крошится. Боюсь, напортачил что-то с раствором, буду экспериментировать дальше.

Анастасия, г. Ижевск, РФ.

Три года назад муж решил строить дом в 1 этаж из древобетонных блоков, арболитовых, то бишь. Что и было исполнено: несущие стены из этого материала, а снаружи – красивый кирпич «Фагот», фундамент – лента. В прошлом году заселились и сразу заметила – влажности нет нигде, сухо, дышится легко. Рекомендую.

Владимир, г. Витебск, Республика Беларусь.

Вместе со свояком слепили из щепок и стружки 3 блока на пробу без всяких вибраторов. Правда, добавили в раствор песка, хотя в рецептах из интернета он не значится. После отвердения подвергли полевым испытаниям и решили строить из них дом, поскольку изделия получились поразительно крепкие. Правда, самому делать арболит слишком дорого выходит из-за потерь времени. Буду искать качественный заводской материал.

Заключение

В целом арболитовые изделия оставляют о себе положительное впечатление, даже если изготовлены кустарным способом. Застройщикам, не стесненным сроками, есть смысл заниматься заготовкой блоков у себя дома при условии, что найдется подходящее по качеству сырье. Также производство данного материала остается хорошей идеей для бизнеса где-нибудь по соседству с деревообрабатывающим предприятием.

qustu.com

Блоки из опилок и цемента

Среди всех материалов, используемых в малоэтажном строительстве, наиболее распространенными и востребованными являются блоки из опилок и цемента. В первую очередь, их популярность обусловлена низкой себестоимостью, легкостью, прочностью и относительно простой технологией изготовления. Несмотря на свою дешевизну, такие изделия обладают высокими показателями тепло- и шумоизоляции, а также морозо- и сейсмоустойчивости. Поэтому арболитовые блоки вполне пригодны для использования в качестве термо- и звукоизолирующих конструкций. Кроме того, небольшой вес изделий делает их пригодными для возведения зданий на слабых грунтах, где невозможно сооружать строительные конструкции из кирпича и других тяжелых материалов с соображений безопасности. И главное – блоки из опилкобетона вполне можно сделать в домашних условиях, имея в наличии достаточное количество сырья, а также соответствующее оборудование и строительный инструментарий.

Изготовление блоков из опилок и цемента. Основные компоненты

В качестве заполнителя, который входит в состав данного материала, используются древесные опилки. Они могут изготавливаться из любых пород древесины — как лиственных, так и хвойных. Поэтому блоки, для изготовления которых используются опилки из хвойных пород намного лучше подходят для строительства зданий в регионах с неблагоприятным климатом.

В состав вяжущей смеси входит портландцемент, песок и вода. В некоторых случаях допускается использование извести. От их количественного соотношения непосредственно зависят свойства готовых арболитовых блоков. К примеру, сокращение количества песка в их составе приводит к снижению плотности и массы, а также способствует улучшению теплоизоляционных свойств. Однако из-за этого ухудшается их прочность.

Если же теплоизоляция строительного материала не имеет особого значения, и необходимо сделать максимально прочные блоки, концентрация песка в смеси повышается. Это не только усиливает прочность изделий, но и улучшает их влаго- и морозостойкость. И если блоки из цемента и опилок планируется укреплять стальной арматурой, то желательно соблюдать высокую концентрацию песка в их составе, поскольку в таком случае железные прутья будут надежно защищены от коррозийных процессов.

Преимущества опилкобетонных арболитовых блоков

В сравнении с другими разновидностями стройматериалов, арболитовые блоки из цемента и древесной стружки имеют ряд конкурентных преимуществ:

- Небольшой вес позволяет сократить расходы на обустройство усиленных фундаментов и ускорить строительные работы.

- Низкая звукопроницаемость блоков из цемента и древесных опилок дает возможность создать внутри помещений комфортную и уютную обстановку.

- Отличная теплоизоляция, что способствует снижению расходов на отопление в зимний период.

- Экологичность — для изготовления арболитовых блоков используется натуральное сырье, не содержащее токсичных веществ.

- Длительный срок эксплуатации, который при строгом соблюдении технологии производства может достигать 50-80 лет.

Кроме того, строительные блоки из опилкобетона, несмотря на наличие древесины в их составе, отличаются высокой огнестойкостью. Конструкции, построенные из них, могут находиться под воздействием источников открытого огня в течение 1,5-2 часов, не теряя свои изначальные свойства. Поэтому использование блоков из опилкобетона позволяет существенно повысить пожарную безопасность зданий и снизить риск распространения огня на соседние сооружения в случае пожара.

Сфера применения блоков из опилок и цемента

Данный материал пользуется огромным спросом в области малоэтажного строительства. Прямоугольные блоки, изготовленные на основе опилок и цемента, отлично подходят для возведения стен коттеджей, таунхаусов, дачных домов, а также гаражей, погребов и других построек служебного и бытового назначения. Кроме того, их можно применять и для сооружения фундаментов. Поскольку этот состав обладает достаточной стойкостью к повышенной влажности, он не портится под воздействием грунтовых вод. Таким образом, фундаментные конструкции из арболитовых блоков могут подолгу сохранять свою прочность и изначальную геометрическую форму, не нуждаясь в реставрации в течение нескольких десятилетий.

Блоки из опилок и цемента своими руками

Подготовка стройматериалов

Перед тем, как самому сделать блоки из цемента и опилок в домашних условиях, нужно заготовить достаточное количество извести. При необходимости ее вполне можно заменить обыкновенной глиной (это никак не отразится на характеристиках готовых изделий). Если же требуется сделать блоки для строительства зданий в регионе с влажным климатом, следует обработать заполнитель (древесные опилки) специальными минерализаторами. К примеру, их можно вымочить в жидком стекле или известковом молоке. Это позволит сделать материал более устойчивым к воздействию влаги и повышенных температур.

Этапы производства

Производство опилкобетонных арболитовых блоков своими руками выполняется по технологии, которая включает в себя несколько этапов:

- Древесина пропускается через рубильную машину для первичной обработки.

- Обработанный материал измельчается с помощью молотковой дробилки.

- Чтобы отсеять землю, кору, пыль и другие посторонние примеси, опилки следует пропустить через вибрационный станок.

- Полученный состав нужно замочить в воде с добавлением жидкого стекла.

- Для ускорения процесса твердения и минерализации в древесную массу можно добавить немного хлористого кальция.

- Далее необходимо дезинфицировать смесь, обработав ее гашеной известью.

- Готовые опилки замешиваются с портландцементом в бетономешалке.

- После тщательного перемешивания состав равномерно распределяется по прямоугольным формам (которые можно сделать своими руками из обыкновенных досок) и плотно утрамбовывается вибропрессовальной машиной.

- Емкости со смесью цемента и древесных опилок накрываются пленкой и помещаются в закрытое помещение на 10-12 дней.

Согласно технологии, процесс гидратации блоков из цемента и опилок под пленкой должен происходить только при плюсовой температуре (оптимально — около +15 °С). Если температура будет ниже +15 °С, изготовление стройматериала займет гораздо больше времени. Также нужно следить за тем, чтобы цемент в формах не пересыхал. Для этого рекомендуется периодически проверять состав, распределенный по емкостям, и при необходимости поливать его водой.

(Просмотрено 586 раз, 1 просмотров сегодня)

remontset.ru

Блоки из опилок и цемента

Оглавление статьи

Среди всех материалов, используемых в малоэтажном строительстве, наиболее распространенными и востребованными являются блоки из опилок и цемента. В первую очередь, их популярность обусловлена низкой себестоимостью, легкостью, прочностью и относительно простой технологией изготовления. Несмотря на свою дешевизну, такие изделия обладают высокими показателями тепло- и шумоизоляции, а также морозо- и сейсмоустойчивости. Поэтому арболитовые блоки вполне пригодны для использования в качестве термо- и звукоизолирующих конструкций. Кроме того, небольшой вес изделий делает их пригодными для возведения зданий на слабых грунтах, где невозможно сооружать строительные конструкции из кирпича и других тяжелых материалов с соображений безопасности. И главное – блоки из опилкобетона вполне можно сделать в домашних условиях, имея в наличии достаточное количество сырья, а также соответствующее оборудование и строительный инструментарий.

Изготовление блоков из опилок и цемента. Основные компоненты

В качестве заполнителя, который входит в состав данного материала, используются древесные опилки. Они могут изготавливаться из любых пород древесины — как лиственных, так и хвойных. Поэтому блоки, для изготовления которых используются опилки из хвойных пород намного лучше подходят для строительства зданий в регионах с неблагоприятным климатом.

В состав вяжущей смеси входит портландцемент, песок и вода. В некоторых случаях допускается использование извести. От их количественного соотношения непосредственно зависят свойства готовых арболитовых блоков. К примеру, сокращение количества песка в их составе приводит к снижению плотности и массы, а также способствует улучшению теплоизоляционных свойств. Однако из-за этого ухудшается их прочность.

Если же теплоизоляция строительного материала не имеет особого значения, и необходимо сделать максимально прочные блоки, концентрация песка в смеси повышается. Это не только усиливает прочность изделий, но и улучшает их влаго- и морозостойкость. И если блоки из цемента и опилок планируется укреплять стальной арматурой, то желательно соблюдать высокую концентрацию песка в их составе, поскольку в таком случае железные прутья будут надежно защищены от коррозийных процессов.

Преимущества опилкобетонных арболитовых блоков

В сравнении с другими разновидностями стройматериалов, арболитовые блоки из цемента и древесной стружки имеют ряд конкурентных преимуществ:

- Небольшой вес позволяет сократить расходы на обустройство усиленных фундаментов и ускорить строительные работы.

- Низкая звукопроницаемость блоков из цемента и древесных опилок дает возможность создать внутри помещений комфортную и уютную обстановку.

- Отличная теплоизоляция, что способствует снижению расходов на отопление в зимний период.

- Экологичность — для изготовления арболитовых блоков используется натуральное сырье, не содержащее токсичных веществ.

- Длительный срок эксплуатации, который при строгом соблюдении технологии производства может достигать 50-80 лет.