Задний бампер на Газель своими руками

Изготовление заднего бруса на Газель

Изготовление заднего бруса на Газель

Задний отбойник — достоинства и недостатки (газель бизнес)

Задний отбойник — достоинства и недостатки (газель бизнес)

Обновлено: 01.02.2022

Изготовление заднего отбойника для грузового фургона

Сегодня я расскажу как самостоятельно изготовить задний отбойник (в народе — «причал для чайников») для грузовых автомобилей таких как «Газель», «Газель NEXT», «ЗИЛ», «ГАЗ», «Камаз» и других моделей. Сегодня нам достался фургон Китайского производства BAW , так как родного отбойника на нем не было, задние фонари и номер висели на не понятной здоровому человеку конструкции, решили отрезать весь колхозный тюнинг и сделать красиво.

И так после снятия размеров ширины рамы и фургона, приступаем к изготовлению. Основная конструкция отбойника будет из профильной трубы 30х30. Нарезаем профтрубу и собираем вот такую конструкцию.

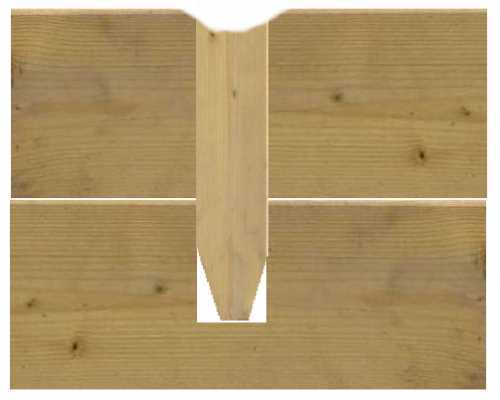

Отбойник разделен на три части: середина — для номера, края — для «ГАЗЕЛЕВСКИХ» фонарей. Среднюю секцию, где будет номер, закроем листовым металлом, для этого изготовим такую деталь.

Перед тем как ее приварить, провариваем основной каркас и шлифуем швы лепестковым диском.

и провариваем красивыми точками.

Далее собираем стойки для крепления к раме.

Основная часть отбойника собрана, теперь можно и примерить к авто.

На данном фото видно, как автомобиль выглядел раньше. Все подошло , продолжаем. Из листового металла на листогибе гнем нишу для фонарей.

Насверливаем отверстия и привариваем.

Размечаем и сверлим отверстия для проводов и крепления фонаря.

Так как на раме BAW есть отверстия для крепления отбойника, делаем крепежные планки в стойках, предварительно отрегулировав положение отбойника по высоте.

Сверлим отверстия для крепежных болтов.

Завариваем торцы карманов.

Делаем зажимы для гофры с проводами.

Готовим к покраске

Далее устанавливаем на авто, прикручиваем номер и его подсветку, устанавливаем фонари, раскладываем и подсоединяем проводку (если авто 24 вольта как у нас, не забываем поменять лампочки).

Вот что у нас получилось

Изготовим на заказ любой размер, любой авто, любой материал отправим ТК куда угодно. По интересующим вопросам писать в личку или в комменты.

Задний отбойник на газель своими руками

После 6 лет пользования разными видами отбойников могу дать советы тем, кто «проектирует» отбойник себе.Чтобы не делать лишней, никому не нужной и бесполезной работы.В данном после напишу как не надо делать. Если найду человека, который сможет сделать по моим идеям за адекват. деньги, то сделаю другой пост, как надо делать отбойник

А)заводской отбойник на фургонах- его даже не стоит рассматривать как отбойник, сделан из сыромятины.Можно согнуть ногой.

Б)Самодельные отбойники можно в приннципе сделать как угодно. Вот далее советы:

1)длина отбойника(вширину машины) В идеале должна быть равна ширине рамы/подрамника.Крепите на ваше усмотрение, в зависимости от ваших требований к отбойнику.(будет он просто подножка, или силовой) У меня прикручено к задним фонарям, а сверху к подрамнику. Очень крепкая контрукция(не против камаза естественно). Въезжали в меня 3 раза.Отбойник всегда спасал даже фонари. Последний раз- мужик на легковушке очень сильно расх*ячил себе весь перед.А у меня только боковины отбойника погнулись.

3)вынос отбойника назад. Он должен быть заподлицо с задним краем борта/фургона.Или торчал назад на 3-5 см.Если вы постоянно грузитесь на складах и водители погрузчика почтоянно бьют ваш кузов.Тогда они будут бить в отбойник

4)высота над землей- все индивидуально.Кто по каким горам ездит.Я с высотой своего, легко могу ставить машину вплотную задними колесами к бордюру, вынося всю заднюю часть над газонами.Что немаловажно при парковках в центре и узких местах

5)Отбойник нужно делать максимально простой и разборный.(например из 3 частей) И удобно монтировать, и в случае чего можно заменить подетально, а не целиком

6)про гаишников писать не стоит, им на это плевать

всем привет. Мой вариант отбойника-подножки

самое-то главное .Зачем он?. Относительно не сильный удар сзади- выдержит (без повреждения моей машины) и ладно. Вспомнил что в меня въезжали 2 раза прилично сильно, но без ущерба для моей машины. В обоих случая виновники дают бабло(на новый отбойник или покраску) на месте и разъехались.А если без него- разъепут фонари/проводку/подрамник и тд- и стой жди гайцов часов 6-12.И потом а страховую бегай за баблом, потом в магаз за запчастями.Итого сколько времени потеряно будет?

ранее я писал, про свой отбойник и как не надо делать

www.drive2.ru/l/498140615985332571/

дошли руки, переделал.

разница с предыдущим

1) он толстый(очень)

2) короткий(его теперь не погнуть) и его не пескоструит из под колес

3) просверлен насквозь и закреплен (простота конструкции)

боковые заглушки по желанию- если подберу от чего нибудь пластиковые-вставлю.Железо варить не стал.

Автомобили

Сегодня я расскажу как самостоятельно изготовить задний отбойник (в народе — «причал для чайников») для грузовых автомобилей таких как «Газель», «Газель NEXT», «ЗИЛ», «ГАЗ», «Камаз» и других моделей. Сегодня нам достался фургон Китайского производства BAW , так как родного отбойника на нем не было, задние фонари и номер висели на не понятной здоровому человеку конструкции, решили отрезать весь колхозный тюнинг и сделать красиво.

И так после снятия размеров ширины рамы и фургона, приступаем к изготовлению. Основная конструкция отбойника будет из профильной трубы 30×30. Нарезаем профтрубу и собираем вот такую конструкцию.

Отбойник разделен на три части: середина — для номера, края — для «ГАЗЕЛЕВСКИХ» фонарей. Среднюю секцию, где будет номер, закроем листовым металлом, для этого изготовим такую деталь.

Перед тем как ее приварить, провариваем основной каркас и шлифуем швы лепестковым диском.

и провариваем красивыми точками.

Далее собираем стойки для крепления к раме.

Основная часть отбойника собрана, теперь можно и примерить к авто.

На данном фото видно, как автомобиль выглядел раньше. Все подошло , продолжаем. Из листового металла на листогибе гнем нишу для фонарей.

Насверливаем отверстия и привариваем.

Размечаем и сверлим отверстия для проводов и крепления фонаря.

Так как на раме BAW есть отверстия для крепления отбойника, делаем крепежные планки в стойках, предварительно отрегулировав положение отбойника по высоте.

Сверлим отверстия для крепежных болтов.

Завариваем торцы карманов.

Делаем зажимы для гофры с проводами.

Готовим к покраске

Далее устанавливаем на авто, прикручиваем номер и его подсветку, устанавливаем фонари, раскладываем и подсоединяем проводку (если авто 24 вольта как у нас, не забываем поменять лампочки).

Вот что у нас получилось

Изготовим на заказ любой размер, любой авто, любой материал отправим ТК куда угодно. По интересующим вопросам писать в личку или в комменты.

Ступенька (подножка) на боковую дверь Соболька или Газель?

Ступенька (подножка) на боковую дверь Соболька или Газель? ⇐ Баргузин, Соболь

Всем шалом и МИР!ТРУД!МАЙ!Повозился в гараже пару дней и вот что получилось.

Вот он Семён Семёныч!

Мы долго размышляли: обсуждать ли эту скользкую тему на страницах журнала? Не воспримут ли некоторые несознательные граждане раскрытые нами секреты как руководство к действию? Разговоры с компетентными людьми развеяли наши сомнения. Для профессиональных воров сказанное нами – давно не новость и не секрет. А остальным изложенная информация будет полезна для самообороны.

Нет смысла рассуждать о том, какой интерес грузовик класса «Газели» представляет для угонщиков и грабителей. Часто криминальных деятелей привлекает не столько сам автомобиль, сколько содержимое его кузова. Да и определенные «дефицитные» узлы у нижегородской полуторки, по словам владельцев, тоже есть. Некоторым типичным проблемам самообороны и будет посвящен наш сегодняшний разговор.

Средства защиты «Газелей» от угона те же, что и у других автомобилей: сигнализация, иммобилайзер, «секретки». Соответственно, как и у других машин, у «Газелей» существуют свои слабые места, требующие особого внимания.

В свое время многие владельцы и водители «Газелей» стали жертвами кражи коробки передач. По одной из версий, в середине 1990-х, когда пятиступенчатые коробки для «Волги» были еще редкостью, зародился оригинальный вид «тюнинга» – адаптация коробки «Газели» для установки на «Волгу». Ничего страшного в этом не было, если коробку-донор покупали в магазине, на рынке или легально снимали с аварийной «Газели». Но немалая рыночная стоимость агрегата делала бизнес по переделке и продаже «доведенных» коробок не слишком прибыльным, а заказы – штучными. Как снизить начальные расходы и сделать товар «доступнее»? Ответ прост: украсть.

| Бортовая платформа, защищенная фанерными боковинами. Толщина листов – 5 мм |

Согласно другой точке зрения, коробка передач «Газелей», выпущенных в 1990-х, была не очень надежной, многие владельцы машин остро нуждались в замене этого агрегата, и спрос на исправные коробки какое-то время превышал предложение. Кроме того, краденые коробки обычно были дешевле, чем в магазине. Так или иначе, а часто сами хозяева «Газелей» стимулировали кражи, покупая коробки сомнительного происхождения взамен вышедших из строя. В некоторых регионах проблема не утратила актуальности до сих пор, да и желающие отремонтировать свой автомобиль за чужой счет не исчезнут никогда.

Любой запаркованный в неохраняемой зоне грузовичок становился потенциальной жертвой. Ничего не мешает опытному механику залезть под «Газель» и, работая гаечными ключами, за несколько минут снять коробку. Потом понадобится только умелое движение отверткой, чтобы скинуть пластиковую запорную втулку, после чего кулиса переключения отвалится от оставшегося в кабине рычага. Благодаря высокой посадке автомобиля для снятия коробки не нужны ни домкрат, ни канава, ни подъемник. Силы рук нормального мужчины достаточно, чтобы опустить 33-килограммовый агрегат на землю. Просто забрался под машину, покрутил гайки – и коробка твоя. В худшие времена случалось, что коробки в одну ночь исчезали с нескольких стоящих рядом «Газелей».

| «Запаска», прикованная цепью |

Водители придумали самый простой способ противодействия: вместо одной из штатных гаек крепления коробки к картеру сцепления приворачивали гайку-«секретку», как для колеса «Волги». Но, к сожалению, это спасает не всегда. Дело в том, что «секретки», продающиеся в магазинах, как правило, стандартные. Воры просто покупают такой же комплект, и в их руках оказывается ключ-аналог или даже набор таких аналогов. Более сложный, но, может, и оправданный вариант – изготовить гайку-«секретку» и ключ к ней на заказ. Страшнее всего в таком случае потерять ключ. И раз уж вы решаетесь изготовить нестандартную «секретку», незачем жалеть денег на второй запасной ключ.

Существовали и другие способы защиты коробки. Ее приковывали к раме цепью или тросом. Считалось вероятным, что, увидев такую преграду, воры решат «не связываться», тем более что других «Газелей» кругом много. Иногда особо упорные злоумышленники перекусывали цепь или трос мощными ножницами. Случалось и так, что вор, увидев коробку «с секретом», со злости проламывал ее картер или вставлял лом в крестовину карданного вала.

Некоторые водители в разгар краж коробок решались на самую крайнюю меру. Коробку делали несъемной: заваривали гайки ее крепления, спиливали их грани. Поперечину, на которой закреплен задний конец коробки, приваривали к лонжеронам рамы.

| В большое заднее окно «Газели» вполне можно пробраться |

У таких способов защиты есть оборотная сторона. Самому же когда-нибудь понадобится менять сцепление или ремонтировать коробку. Борьба с собственной «системой безопасности» превратится в настоящую головную боль. Можно возразить, что «запиленные» гайки и точки сварки, которыми поперечина «прихвачена» к раме, при ремонте легко срезать болгаркой или сваркой. А если коробку понадобится снимать не в гараже, а на дороге далеко от дома, где нет поблизости электрической розетки и подключить болгарку просто некуда?

Без сомнения, завод ничего не сделал, чтобы защитить от кражи висящее под задней частью машины запасное колесо. Спасение утопающих и в этом случае становится исключительно делом рук самих утопающих. Очень часто водители просто приковывают «запаску» к раме цепью с замком. Но, как и в случае с коробкой, это не дает стопроцентной гарантии. «Силовые» ножницы, способные победить цепь, есть в продаже. Цепь на запасном колесе бортовой машины, в отличие от той, что защищает коробку, всегда на виду: подходи и перекусывай. Иногда хозяева «Газелей» изобретают и устанавливают на раму металлические сооружения, не позволяющие протолкнуть колесо внутрь или создающие препятствие для того, чтобы его вытащить.

Но есть очень простой вариант – убрать «запаску» внутрь кузова. Действительно, водители рассказывали нам случаи, когда вор, не найдя «запаску» под платформой, просто проходил мимо данной машины. Кроме того, в кузове колесо защищено от грязи, летящей с дороги.

| В эту кабину через заднее окно не влезешь |

Не на всех машинах есть сигнализация, не всегда она включена и исправна, да и в случае ее срабатывания хозяин машины, возможно, не сумеет оперативно оказать сопротивление тем, кто полезет в кабину. Поэтому, как ни крути, а надежность замков – важный показатель. Очень многие грабители предпочитают не «светиться», выбивая стекла или ломая замок, а находят способ подобрать отмычку. Здесь в полный рост встает вопрос качества личинок.

До рестайлинга 2003 года дверные замки «Газелей» оснащали личинками с крышечкой и односторонним ключом. У бортовой машины они стояли на обеих дверях кабины, у «вагонника» также на сдвижной боковой и на торцевой. Они, без сомнения, были неплохо защищены от попадания внутрь механизма личинки воды и грязи. Но знатоки утверждают, что такие замки относились к разряду тех замков отечественных автомобилей, которые вполне реально отпереть ключом другой серии, «универсальной» болванкой, а если личинка старая и изношенная, ее порой даже удается победить отверткой. Это, конечно, крайность, а вот большие связки серийных ключей и подходящих к разным личинкам болванок есть у многих, кто всерьез имел дело со старыми советскими автомобилями.

В 2003 году внедрили новые замки и личинки круглой формы без крышек, конструктивно схожие с личинками отечественных легковых автомобилей. Они, по мнению специалистов, лучше защищены от подбора ключа. Есть ли смысл ставить новые личинки на машину старого выпуска? В точности «по месту» они не подходят: снять замки с личинками старого образца и на их место просто поставить модернизированные не получится. Однако мастера кузовного ремонта освоили способы переделки дверей под замки «не того» выпуска.

| В окошко «Бычка» враг не пройдет |

Интересно, что, по словам ремонтников, старые личинки чаще вставляют в двери нового образца. Обычно это делают при замене гнилых или битых дверей. В запчасти поступают двери, рассчитанные на новые замки, а личинки заказчик, как правило, все же оставляет старые. Впрочем, взаимозаменяемость старых замков с новыми и способы переделки дверей – тема отдельной беседы.

Самым незащищенным от грабителей местом в бортовом грузовике остается покрытая тентом платформа. Ее не спасет даже сигнализация с датчиком, реагирующим на изменение объема. Главная причина та же: при срабатывании сигнализации владелец машины не всегда способен оперативно принять меры. А злоумышленнику достаточно нескольких секунд, чтобы разрезать ножом тент и проникнуть внутрь. Низкая посадка «Газели» только упрощает задачу.

Даже если в данный момент кузов пустой, в нем нет ни груза, ни инструмента и взять вроде нечего, у воров найдется причина посетить данную «Газель». По словам бывалых, некоторые грабители залезают в кабину, сначала забравшись в кузов и затем выбив со стороны переднего борта заднее стекло кабины. Обычно выбивают левое: за правым более высокая спинка пассажирского дивана. Возможны два варианта дальнейших действий. Первый – дотянуться до кнопки, блокирующей изнутри шоферскую дверь, выскочить из кузова и беспрепятственно зайти в кабину. Второй – вытащить подголовник сиденья водителя и попробовать залезть в окно. Проем, конечно, узковат, но среди воров встречаются люди субтильной комплекции, да и очень часто подобные кражи совершают подростки.

| «Новый» замок стоек против взлома, но не защищен от грязи |

Резонный вопрос: зачем нужен такой обходной путь? Не проще ли разбить неподвижную форточку или опускное стекло и сразу открыть внутренней ручкой? Но выбитое стекло снаружи автомобиля бросится в глаза любому прохожему и проезжающему мимо наряду милиции. Другое дело – разбитое заднее стекло кабины, прикрытое с тыла тентованным верхом платформы. С первого взгляда редко кто-то замечает такой погром.

Данная проблема касается не только

«Газели». В грузовики других марок с тентованным кузовом воры пытаются залезть тем же способом. У одних машин это сделать проще, у других – сложнее. Например, у УАЗ-3303 пробраться в кабину через узкие проемы двух задних окошек невозможно, зато в двери есть поворотная форточка, открываемая шпателем и тонкой длинной отверткой. У «Бычка» и машин семейства ЗИЛ-4331 в задней стенке только одно окно слева. По размеру оно меньше задних окон «Газели» и к тому же его проем частично перекрывает спинка сиденья. До ручки, запирающей дверь, никак не дотянешься, так как она расположена очень низко. А вот у некоторых иномарок заднее окно кабины, наоборот, большое, с цельным проемом, куда без проблем проберется даже взрослый. Типичный пример – Mercedes Benz серий 208/ 308: как «носатая» машина 1980–90-х годов, так и более новый Sprinter. Едва ли немецкие инженеры, проектируя этот автомобиль, думали о российском воровстве.

| Надставная решетка в кузове: слабая, но защита |

Кстати, в крайнем случае подобный способ проникновения в кабину может пригодиться и самому хозяину машины. Например, если ключи и брелок сигнализации потеряны или оказались в запертой кабине. Ехать с разбитым задним стеклом все же лучше, чем с выбитым опускным или форточкой. Чтобы не дуло, плоский задний проем можно закрыть любым подобранным на помойке листом от картонного ящика. Более того, при наличии определенного навыка заднее стекло можно не разбивать, а извлечь из проема, даже не повредив уплотнитель. У «Газели» для этого нужно минут пять поработать двумя отвертками. Стекло проще затолкнуть внутрь кабины, чем вынуть.

Вернемся к вопросу защиты самой платформы. Самый эффективный способ – установка изнутри тента жестких бортов. Металлические панели или решетки слишком тяжелые и сложные в изготовлении. По мнению многих хозяев машин, лучше всего подойдет лист фанеры толщиной миллиметров пять. Из него делают боковины, а за задним бортом кузова – распашные «ворота». Фанеру тоньше «пятерки» использовать не рекомендуют, так как ее легко проломить.

Мы сознательно не затрагивали некоторые вопросы, связанные с защитой автомобилей семейства. Каковы особенности установки сигнализации в кабине или «вагонном» кузове? Легко ли снять магнитолу у «Газели» со старой и с новой приборной панелью? Что сделать, чтобы усложнить данную задачу?

Кузов на ГАЗель своими руками

Открытый борт – один из самых востребованных и популярных вариантов грузовой платформы на рынке грузоперевозок. Такие платформы идеально подходят для перевозки негабаритных грузов, справляются с транспортировкой сыпучих материалов, леса, металлоконструкций и пр.

Помимо этого, открытый кузов в минимальной степени нагружает шасси, что позволяет технике сохранять максимальную грузоподъёмность.

Конструкция несложная, поэтому сделать борта на ГАЗель старого или нового образца можно своими руками. Для этого даже не требуется специальных знаний. Линейные размеры кузова высчитываются по площади рамы, борта можно нарастить до нужной длины.

Преимущества самодельных кузовов

Главное достоинство, которое предлагает автовладельцу заводская надстройка – гарантии производителя. Это выражается тем, что на заводе рассчитываются точные размеры и вес конструкции, исходя из сохранения базовых характеристик грузового шасси. Однако для работы в реальных условиях, такой кузов часто оказывается неудобным.

В частности, большинство заводов-изготовителей выпускают технику с задним вариантом разгрузки. При этом самосвальный кузов такого формата удобен лишь в тех случаях, года на участке выгрузки имеется пространство для манёвра.

Поэтому установка нестандартной бортовой платформы представляется более правильным решением. Здесь именно владелец техники определяет, каким способом будут проводиться погрузочно-разгрузочные операции, исходя из номенклатуры перевозимого груза и своей клиентской базы.

В частности, такой кузов может быть:

- С трёхсторонней разгрузкой;

- Удлинённой платформой;

- Наращенными бортами.

Однако здесь возникает другая сложность. Такую переделку лучше проводить в специализированной автомастерской. Дело в том, что любые нестандартные решения требуют проведения инженерных расчётов, которые невозможно качественно выполнить в кустарных условиях.

Делая кузов «на глазок», автовладелец рискует тем, что рама может переломиться, не выдержав нагрузки. Или техника просто опрокинется на бок, если её перевесят слишком большие борта.

Технические и конструктивные особенности

Чтобы сделать нестандартный кузов на ГАЗель, необходимо переделывать само шасси, чтобы оно соответствовало параметрам изменённой платформы. Например, если борта удлиняются, необходимо резать раму. В этом случае, несущие балки наращиваются специальными стальными вставками, которые крепятся при помощи клёпаного соединения.

Кроме того, вместе с колёсной базой удлиняются и вспомогательные элементы:

- Тормозная система;

- Гидравлика;

- Электрика;

- Топливные магистрали;

- Карданный вал.

Для трёхсторонней разгрузки платформы, на шасси устанавливается более производительный насос, подбираются гидроцилиндры, которые будут поднимать кузов и опрокидывать борт в нужную сторону.

В целом, конструкция шасси подвергается серьёзным изменениям, которые необходимо регистрировать в ГИБДД. Для этого владельцу придётся получать заключение испытательной лаборатории и соответствующее разрешение.

После переоборудования техники, дополнительно оформляется сертификат технической безопасности. Только при отсутствии нарушений, техника допускается к эксплуатации и в ПТС вносится соответствующая запись о переделке.

Как переделать бортовую платформу на ГАЗель своими руками?

Если речь идёт о нестандартном кузове, работа предстоит сложная и кропотливая. Изначально, составляется техническое задание, в рамках которого продумывается конструкция кузова, определяются линейные размеры, делаются чертежи.

На основании произведённых расчётов выполняется переоборудование техники. Остановимся на каждом этапе более подробно.

Демонтаж

Ходовая часть освобождается от всех конструктивных элементов, способных помешать переделке. В первую очередь, это касается старой грузовой надстройки. Если предполагается удлинение шасси, дополнительно снимается кардан, топливопроводы и тормозная система.

Шасси фиксируется, несущие балки разрезаются ближе к заднему свесу, обычно в районе крепления глушителя. Затем монтируются удлиняющие вставки.

Замена бортов

В заводском исполнении кузов обычно комплектуется металлическими бортами. Однако это не самый долговечный и надёжный вариант.

Для переделки можно использовать следующие решения:

- Алюминий;

- Пластик.

Оба варианта отличаются низким конструкционным весом, поэтому помогают сохранять полезную нагрузку шасси. Кроме того, такие борта не боятся постоянного воздействия влаги, поэтому на них гарантированно не появятся следы коррозии.

Однако здесь нужно учитывать, что алюминиевые и пластиковые борта на ГАЗель не отличаются механической прочностью, поэтому легко деформируются и повреждаются при случайных ударах.

Каркас

Конструкция элементарная, и представляет собой прямоугольник из профтрубы нужного сечения. Вначале сваривается внешняя обвязка, которая соединяется поперечными балками. К основанию привариваются петли для крепления борта.

В зависимости от особенностей конструкции, на углах могут дополнительно устанавливаться вертикальные опоры, повышающие жёсткость. Для удобства эксплуатации, такие стойки обычно изготавливаются в съёмном варианте.

Защита от коррозии

Учитывая, что платформа получается полностью открытой, имеет смысл позаботиться о её защите от влаги и других внешних воздействий.

Для этого все металлические элементы зачищаются, грунтуются специальными мастиками и составами, повышающими коррозийную устойчивость. В условиях автомастерской, такие поверхности могут подвергаться цинкованию.

Напольное покрытие

Чтобы сохранить грузоподъёмность, пол кузова обычно делают деревянным.

Здесь возможно два варианта:

- Доски с последующей обшивкой листовым металлом;

- Бакелитовая фанера – композитный материал из многослойного шпона, пропитанный формальдегидной смолой.

Второй вариант считается более практичным, практически не создаёт дополнительной нагрузки, устойчив к влажной среде и механическому износу.

Дополнительное усиление

Пол открытого кузова усиливается в обязательном порядке. Это помогает сохранить целостность конструкции и способствует равномерному распределению нагрузки. Для усиления обычно используется тот же профиль, что и для изготовления каркаса. Дополнительные лонжероны навариваются на потенциально слабых участках.

Борта ГАЗели нужно усиливать лишь в том случае, если они нарощенные.

Делается это при помощи дополнительных рёбер жёсткости, и позволяет предотвратить деформацию поверхности при случайных ударах.

Также усиление бортов и пола можно выполнять при помощи стальных косынок. Расположение таких элементов зависит от геометрии и особенностей самого кузова.

Усиление заднего борта

Рекомендуется в ситуациях, когда принято решение значительно нарастить борта. Выполняется такое усиление Г-образным профилем, который размещается между боковыми стойками и дном кузова. Однако здесь нужно учитывать факт, что подходит такой вариант только для несъёмного борта.

Какую толщину металла выбрать?

Оптимальным решением считается материал, толщина которого варьируется в пределах 2-4 мм. Этого достаточно чтобы выдерживать значительные нагрузки без деформации, но при этом не утяжелять конструкцию, по максимуму сохраняя полезные характеристики ходовой части.

Стоимость переоборудования

Фиксированных цен в такой переделке нет.

Цены на бортовые платформы рассчитываются в индивидуальном порядке, с учётом следующих параметров:

- Сложность конструкции;

- Стоимость материала;

- Дополнительное оснащение.

Если кузов на ГАЗель 4.2 устанавливается своими руками, итоговая стоимость произведённых работ будет ниже, чем при обращении в сервисный центр. Однако гарантии качества здесь также отсутствуют.

Поэтому по вопросам переоборудования лучше обращаться к профессионалам, которые не только поставят платформу, но и помогут с документальным оформлением.

Как можно заклеить на «газели» тент своими руками

Многие водители грузового автотранспорта хорошо знают, что такое тент. Тент представляет собой очень прочный и в то же время водонепроницаемый материал, который используется для защиты кузова от какого-либо природного воздействия, например, сильного ветра, снега, дождя, пыли и грязи.

Стоит отметить, что тент каждый день подвергается воздействию внешних факторов. И в связи с этим, несмотря на то что материал сам по себе является очень прочным, под воздействием внешних факторов тент может порваться.

Сначала это могут быть просто какие-то порезы, отверстия. Если их оставить как есть, со временем они могут стать еще больше. От этого будет страдать груз. И если тент не отремонтировать, то есть если его не заклеить, может дойти до того, что починить его уже не удастся, и в этом случае потребуется приобретать новый.

Именно поэтому, чтобы этого не произошло, необходимо заранее побеспокоиться о состоянии тента, то есть, если он все-таки порвался, требуется своевременно предпринять меры.

Достаточно часто у многих автовладельцев возникает необходимость заклеить тент на «газели» своими руками, но они не знают, как это сделать правильно. Чтобы осуществить данный процесс, стоит ознакомиться со следующей информацией.

Заклеить тент можно несколькими основными способами:

- При помощи скотча.

- При помощи фена.

- С помощью клея.

Это основные способы, благодаря которым удается заклеить тент на «газели» своими руками.

Использование скотча

Этот способ идеален в тех случаях, когда автовладелец желает склеить тент в самые кратчайшие сроки. Несмотря на то что этот способ склеивания является очень быстрым и простым, он не дает длительного результата. Такой вариант склеивания подходит в том случае, когда нет возможности осуществить полноценный ремонт, например, тент порвался в дороге. Склеивание скотчем является временной мерой.

Заклеить тент на «газели» своими руками быстрее всего будет при помощи скотча. Сделать это можно следующим образом.

Скотч лучше всего использовать только специализированный, который предназначен именно для склеивания тента. Строительный и малярный скотчи для этих случаев использовать ни в коем случае нельзя, они очень быстро отклеиваются.

Как заклеить полотно скотчем

А теперь о том, как заклеить тент на «газели» своими руками при помощи скотча, пошагово:

- Для начала рекомендуется обезжирить поверхность тента, которая нуждается в ремонте.

- Затем приложить скотч на одну из сторон тента.

- Далее нужно плотно его прижать и после этого разгладить.

- Точно такую же процедуру следует произвести и с другой стороны.

Склеивание при помощи фена

Этот ремонт лучше всего использовать для заделывания совсем небольших повреждений. Такой способ принято считать полноценным способом склеивания. Порез или дыра надежно устраняются, и впоследствии на этом месте материал уже не порвется. Кроме того, стоит отметить, что данный способ является бюджетным. Для многих автовладельцев это очень важно. Но для того чтобы воспользоваться таким методом, лучше всего прибегнуть к помощи специалистов, так как для этого требуется наличие определенных знаний. В противном случае лучше воспользоваться клеем для склеивания.

Для того чтобы отремонтировать тент таким способом, потребуются:

- Строительный фен.

- Термоперчатки — они могут потребоваться для защиты рук.

- Заплатка, лучше всего, чтобы она была из такого же материала, что и тент.

- Валик прижимной.

- Фанера или доска.

- Большие ножницы.

Процесс склеивания феном

Процесс склеивания при помощи строительного фена осуществляется следующим образом:

Склеивание при помощи клея

Для того чтобы осуществить ремонт тента таким способом, могут потребоваться:

- Фанера или же кусок доски.

- Клей.

- Заплатка, она должна быть обязательно из аналогичного материала, что и тент.

Для удобства проведения работ, как и в предыдущих случаях, лучше всего тент снять. Сама суть данного метода очень похожа на ранее описанные методы.

Составы клея

Прежде чем определиться, чем заклеить тент на «газели» наиболее качественно, необходимо разобраться с тем, какие составы клея существуют. Варианты подходящих средств представлены далее.

Ремонт кузова «ГАЗели» — способы и рекомендации

Неотъемлемая черта любого грузовика – наличие кузова. Вариантов его исполнения может быть несколько. Это тент, фургон, рефрижератор, мебельная будка и так далее. Но, поскольку в кузове постоянно перевозятся грузы, силовая конструкция изнашивается и теряет свою прочность. В сегодняшней статье мы поговорим о том, как произвести ремонт кузова «ГАЗели» своими руками. Фото и рассказ о применяемых мет одах приведены в этой статье.

Борта

Борта – это вечная проблема «ГАЗелей» после 2003 года выпуска. То ли производитель сэкономил на металле, то ли краска была некачественной — неизвестно. Но как бы то ни было, кузова гниют. Причем на следующий же год эксплуатации. Что с этим делать?

В первую очередь в голову приходит идея о покраске. Да, метод неплохой – ведь теперь вода не будет проникать непосредственно на оголенную поверхность, а соответственно, прекратится распространение ржавчины. Но не в нашем случае. Вода по тенту стекает так, что попадает во внутреннюю часть бортов. И они гниют изнутри. Какое решение данного вопроса? Можно выделить несколько способов:

- Антикоррозийная обработка «Мовилем». Составом обрабатываются внутренности бортов. Как отмечают автовладельцы, эффект есть, но он незначителен – больше прилипшей пыли, чем результата.

- Замена металлических бортов на алюминиевые. Таковыми начали оснащаться новые «Нексты». Но беда в том, что стоят такие борта почти как половина самого кузова.

- Ремонт кузова бортовой «ГАЗели» своими руками. Процесс подразумевает изготовление нового каркаса из листового металла. Такой самодельный борт прослужит очень долго. Даже при толщине в 2 миллиметра он будет стойким к сквозной коррозии и механическим ударам (особенно актуально для тех, кто перевозит строительные материалы). Устанавливается конструкция на заводские петли. Плюсы самодельных бортов – прочность, надежность, долгий срок службы. Но есть и минусы. В частности, это внешний вид. Но автовладельцы нашли решение данной проблемы. Они удлиняют тент, скрывая за ним всю полость самодельных бортов. Выглядит это следующим образом.

Как в данном случае произвести ремонт кузова «ГАЗели» своими руками? Обычно на таких грузовичках пол делается из древесины. Она имеет свойство гнить. Также этот пол проваливается, если испытывает большие нагрузки в одном месте (например, доска трескается при погрузке тяжелой паллеты роклой). В связи с этим возникает вопрос о ремонте кузова. Естественно, устанавливать новые доски нет смысла.

Важный момент! Верхняя часть болтов должна быть плоской, как на фото ниже. Иначе груз будет царапаться об их поверхность.

Снизу устанавливаются толстые шляпки и закручиваются на гайках. Конструкция довольно надежная и практичная.

Навариваем косынки

Ремонт кузова «ГАЗели» заключается не только в усилении бортов и пола. Также изнашивается и днище конструкции. А ведь оно является силовой структурой всей будки. На фото ниже представлен один из способов усиления конструкции.

Задние стойки

С этой проблемой сталкиваются водители машин, у которых высота кузова более двух метров. Заводской металл не рассчитан на такие нагрузки. Поэтому задние стойки кузова (там, где крепятся ворота, либо зачехляется задний клапан тента) деформируются. Со временем, они начинают люфтовать. Появляются трещины. Некоторые решают эту проблему установкой стяжных ремней по схеме «крест-накрест».

Таким же способом можно отремонтировать и центральную стойку. Но только в том случае, если она является несъемной. Иначе о боковой загрузке вы можете забыть.

Какое оборудование использовать для сварки?

Оптимальный вариант — полуавтоматический инвертор.

Толщина металла

Производя ремонт кузова «ГАЗели», учитывайте вес навариваемого металла. Ведь с каждой косынкой и уголком масса будки увеличивается, не говоря уже о металлических листах. Нужно обязательно рассчитывать вес используемого материала.

Заключение

Итак, мы выяснили, какими способами можно произвести ремонт кузова «ГАЗели». После таких манипуляций грузовой отсек машины прослужит очень долго. А что самое примечательное – бюджет работ не превышает трех тысяч рублей. Дороже всего обойдется пол в случае установки металлических листов. В остальном, наварка косынок и профилей – дешевый и простой способ произвести ремонт кузова «ГАЗели» своими руками.

Читайте также:

- Как снять запаску на ленд крузер прадо 150

- Чистка дроссельной заслонки тойота королла 110

- Газ в пол машина не едет опель

- Сколько разгоняется ламборджини галлардо

- Ниссан цефиро а33 глохнет на горячую

Как построить деревянный кузов для грузовика своими руками

Проблему коррозии основного транспортного средства фермерского хозяйства – грузовика – можно решить без значительных материальных затрат.

Предпринимателям известно, что автоинспекция запрещает пользоваться подержанным грузовым автомобилем, даже когда все механизмы исправны, но съеден коррозией и разваливается кузов.

Затратив примерно 3500 рублей и два дня на выполнение работы, можно оснастить грузовик отличным самодельным деревянным кузовом. Не подверженный коррозии кузов прослужит годы, грузовик с таким кузовом будет иметь большую ценность благодаря повышению устойчивости в управлении.

Делаем кузов своими руками для Газели или другого грузовика

Каждый вариант кузова имеет свои характерные особенности, но в общем все они почти одинаковы. Один из вариантов конструкции кузова «Газели» предполагает крепление последнего к шасси с использованием 8-ми болтов.

В авторемонтной мастерской болты, крепящие кузов к раме, можно разрезать газовым резаком не более, чем за 15 мин. Грузовик со срезанными болтами без особых трудностей возвращается на ферму. Там легко выполнить работу по снятию кузова, с привлечением 3-х человек.

При выполнении демонтажа не совершите серьезную ошибку:

• не забудьте отсоединить провода, ведущие к лампам стоп-сигнала;

• промаркируйте их.

Иначе это может стоить вам нескольких часов безуспешного труда при выполнении обратной операции.

Шасси грузовика может иметь 2 различных профиля. В этом легко убедиться, когда кузов будет снят. Профиль шасси может иметь прямую форму или же изогнутую над задним колесом. Необходимо закрепить к элементам конструкции шасси продольные брусья сечением 4×4 дюйма (и далее все размеры в дюймах).

Если шасси имеет изогнутый профиль, зазор между элементом конструкции шасси и брусом должен быть заполнен деревянными обрезками.

Изготовление кузова

Принцип конструкции и последовательность работ могут быть применены как на «Газели», так и на грузовике любой марки:

• расположите поперек элементов шасси 4-е бруса (4×4);

• платформа кузова должна быть закреплена к этим брусьям гвоздями;

• перед тем как прибить поперечные брусья, нужно с использованием вагонных болтов закрепить 4-е дубовые или ясеневые стойки (2×3), это вертикальные элементы фронтальной части кузова;

• затем надо отцентровать поперечные элементы кузова, установить их на равных расстояниях один от другого и закрепить.

Далее производите настил пола кузова (платформы) из пиломатериалов. Для изготовления настила используются ель, дуб или ясень в зависимости от условий эксплуатации настила.

Доски настила располагают в направлении продольной оси кузова. Возможно использование шпунтовых соединений.

Изготовление бортов

Большинство изготовителей деревянных кузовов предпочитают строить борта на основе стоек. В конструкции каждого из бортов используются по 4-е вертикальные стойки из ясеня или дуба, а также 4-е поперечины из сосны.

В досках настила делают вырезы, предназначенные для размещения стоек. Вырезы делают в областях, примыкающих к поперечным элементам настила.

Концевые части 4-х поперечных элементов настила соединяют 2-мя полосами стали. Установив стойки в пазы, вы получите съемный борт. Для борта цельной конструкции надо изготовить прямоугольную раму и обшить ее однодюймовыми досками.

Сборка фронтального элемента конструкции кузова производится непосредственно на грузовике:

• в поперечном направлении от вертикальных стоек прибивают 3 планки (2×6);

• затем все это надо зашить досками;

• предварительно в них делается вырез по размерам заднего окна кабины.

Фронтальный элемент обеспечивает защиту кабины и опору бортов.

Отделка кузова

Задний борт кузова изготавливают следующим образом:

• к раме, соответствующей по размеру борта, гвоздями прибивают доски;

• их крепят на лицевой стороне рамы внахлестку;

• при закрытом положении все кромки заднего борта должны подходить впритык к кромкам других бортов;

• для крепления заднего борта используют две Т-образные петли;

• подвижный задний борт также выполняют на основе стоек, в чем проявляется конструктивное сходство последнего с боковыми бортами.

Новый кузов покрывают олифой или масляной краской.

В конструкции кузова необходимо использование брызговиков (прикрепляются к брусьям гвоздями). Некоторые фермеры устанавливают брызговики по обе стороны каждого заднего колеса.

Основной особенностью деревянного кузова является использование стоек. Боковые борта сделаны съемными. Такой кузов представляется функциональным, а для его изготовления требуются лишь элементарные навыки плотницкого дела.

Источник: https://muzhik-v-dome.ru/tehnika-i-tehnologii/kuzov-dlya-gruzovika/

Тюнинг газели своими руками, переделываем салон, и внешний вид, фото

Тюнинг Газели своими руками – занятие бесконечно увлекательное. Рассказываем, как провести тюнинг Газели, не откладывая переделки в долгий ящик.

Пересаживаясь из-за руля легкового авто за руль Газели, всякий водитель испытывает опасения. А ну как лошадка окажется норовистой! Или просто неудобной в управлении – вроде УАЗ-452 до тюнинга (страница

Напрасные страхи быстро проходят. Газель, вне всякого сомнения, самое эргономичное творение российских автоконструкторов. Что вовсе не исключает возможности проведения успешного тюнинга Газели!

Технический тюнинг Газели

Среди сторонников технического совершенствования Газели лишь немногие ратуют за кардинальное переоснащение автомобиля. При этом о переделке мотора речи, как правило, не идет – хотя имеющие такую возможность граждане заменяют штатный ГАЗовский агрегат на мотор+АКПП японского производства.

Подобная операция эффективна, но дорога и сложна, и требует привлечения сторонних специалистов. Мы же говорим о тюнинге Газели своими руками, поэтому касаемся тем более скромного масштаба. Да и особенной нужды в физической переделке Газелевских моторов нет.

А вот с переключением передач нужно разобраться решительно и бесповоротно! Штатная механическая коробка машины работает без нареканий, но длиннющий рычаг с его извечной склонностью к неконтролируемому дребезгу и постепенному увеличению амплитуды движений – следует поменять.

Установить аккуратный джойстик – несложно. Тем более что тросовый переключатель передач стал элементом стандартной комплектации последних моделей ГАЗовского микроавтобуса.

Если вы ведете тюнинг бортовой Газели, велика вероятность необходимости повышения грузоподъемности автомобиля. Помимо обязательного усиления рамы (см. http://www.autodela.ru/main/top/diy/tuning_uaz_3303), полезно оснастить авто пневмоподвеской с электронным регулированием уровня.

Установка пневмоподушек предпочтительнее усиления рессор дополнительными листами. Повышение жесткости подвески за счет наращивания толщины рессор заметно меняет поведение автомобиля на дороге. Незагруженная Газель с чересчур жесткими рессорами начинает «козлить» на ухабах.

Метод ударно-кувалдной перепрессовки дополнительных рессорных листов, распространенный в практике самодеятельного тюнинга Газелей, приводит к образованию очагов микроскопического растрескивания металла – что в итоге оборачивается поломками рессор при максимальной загрузке автомобиля. Гнуть рессоры без предварительного нагревания металла – значит ломать изделия!

Остроумным способом повышения вместимости кузова старой Газели представляется установка дополнительной задней оси. Монтируется третья ось позади ведущих колес, и представляет собой стандартный задний мост, отключенный от привода и начисто лишенный шестеренчатой начинки редуктора.

Наиболее инициативные автовладельцы делают третью ось подъемной. Самые продвинутые подключают дополнительный мост к карданной передаче – но только в том случае, если под газелевским капотом у них урчит экономичный дизель. Иначе возить приходится только бензин…

В сети можно встретить материалы об установке на Газель мощных двигателей от скоростных легковых автомобилей (благо на разборках подобных агрегатов пруд пруди). Экономическая эффективность подобного мероприятия ничтожна – хотя приобретение бэушного мотора действительно позволяет сэкономить.

Параметры работы высокооборотистых силовых агрегатов малоприложимы и к грузовой, и к пассажирской Газели. Результатом насильственной «гибридизации» автомобиля обычно становится повышенный износ трансмиссии, перерасход топлива, ускоренное нагарообразование в поршневой группе мотора.

Тюнинг системы охлаждения двигателя

Кому из «газелистов» не известна проблема летнего зноя? Разогретый до эскплуатационного максимума двигатель нельзя глушить: вскипает! Более того: во многих случаях естественный износ мотора влечет за собой в том числе и снижение производительности системы охлаждения, в результате чего кипение может возникать не только при глушении горячего мотора, но даже и при переходе с высоких оборотов на холостые.

Среди предлагаемых решений инженерной службе журнала «Автодела» оптимальной представляется установка дополнительного температурного датчика в области нижнего патрубка. Вентилятор, обеспечивающий движение воздуха через соты радиатора, должен в таком случае иметь электропривод.

Некоторое количество переделок требуется при оставлении штатного вентилятора в неизменном виде (с ременным приводом) и установке дополнительного вентилятора между радиатором и радиаторной решеткой кузова. Гораздо более изящным выглядит размещение двух вентиляторов в одной рабочей плоскости. На фото тюнинга Газели вы можете рассмотреть подробности подобной переделки.

Дорогим, но весьма эффективным методом совершенствования системы охлаждения двигателя Газели старого образца является замена штатного радиатора на медный. Практикуется и половинчатое действие: монтаж дополнительного медного теплообменника с подключением устройства к нижнему и верхнему патрубкам.

Однако установка фабрично или кустарно изготовленного змеевика из медной трубки перед радиатором способна испортить дело. Ухудшение работы охлаждающей системы происходит за счет снижения интенсивности воздушного потока, проходящего через соты.

Чип-тюнинг: полезные добавки к продуктивности мотора

Чип-тюнинг газелевскому мотору необходим в той же мере, к коей он нужен всякому иному двигателю внутреннего сгорания. Основные аспекты чип-тюнинга освещены в статье на странице http://www.autodela.ru/main/top/diy/chip_tuning. По отзывам автовладельцев, чип-тюнинг Газели позволяет:

– сделать набор оборотов быстрым и плавным, без провалов и сбоев;

– устранить эффект «плавающих» оборотов во всех диапазонах частот вращения;

– увеличить тягу в фазе разгона.

Не ждите от чип-тюнинга Газели заметного уменьшения расхода топлива. Зато повышение приемистости и тяговитости вы ощутите непременно!

Тюнинг салона Газели

Втроем в салоне бортовой Газели откровенно тесновато. Но если переделать правый диван в одиночное кресло и забыть о втором пассажире, получится роскошно. Усилению ощущения роскоши способствует обтяжка салона Газели белой кожей.

В «джентльменский набор» тюнинга салона Газели входит, как правило:

– оснащение дверей электроподъемниками стекол;

– замена штатного отопителя на более производительный;

– установка эргономичных сидений;

– монтаж аудиовизуального оборудования;

– изготовление потолочной консоли (либо полки);

– переделка приборной доски с установкой бортового компьютера.

Переделка привода опускных стекол несложна и не вызывает затруднений даже у начинающего «газелиста». Совершенствование отопления ведется двояко. Первый путь – замена вентилятора и радиатора на более производительные устройства; второй путь – установка (обычно под пассажирским сидением) дополнительной печки, лучше автономной.

Потолочная консоль используется для размещения нештатной электроники, динамиков, осветительных приборов. Опытным путем выяснено: использование самодельной потолочной полки для перевозки всяческих мелочей рано или поздно превращает полезное добавление в бомбовой отсек. Не ошибитесь с выбором!

Тюнинг ГАЗели: как не ударить в грязь лицом

Амбициозность целей автотюнинга – не оправдание для тех, кто не улучшает, а ухудшает. Как делать не надо? Вот так!

Передвигаться на таком авто можно лишь очень неспешно и вдали от другого транспорта. Да и прослужит подобная конструкция недолго – если только под днищем кузова не спрятана стальная плита в руку толщиной.

Стремление к стилистическому единству дома, автомобиля и старинной кибитки, оставшейся от дедушки-цыгана, может сыграть злую шутку с владельцем Газели. Яркие тряпочки, золотая бахрома, вымпелы у лобового стекла, узоры на окнах… Говорят, так ездит пол-Индии и весь Пакистан. Но где Индия и где мы? С таким тюнингом Газели у нас далеко не уедешь, и не только по причине возмущения инспекторов ГИБДД.

Поворотные сиденья – отличная идея! Не всегда же автомобиль едет? Общаться во время стоянки лучше лицом к лицу! Главное – надежность фиксации кресел в выбранном положении. Иначе повороты на дороге придется осуществлять в два приема: первый – вращение руля; второй – возвращение кресла в исходное положение.

Флокирование кузовных поверхностей то ли входит в моду, то ли никак из нее не выйдет… Любой ворсистый материал – непревзойденный аккумулятор пыли и неиссякаемый источник волокнистых отложений, но этого мало. Флокирование – прекрасный способ окраски кабины в контрастные цвета категории «вырви глаз». Ездить в такой машине не захочется никому!

Переделка кузова Газели

Высокий кузов крытой грузовой Газели – и благо, и зло. Возрастание аэродинамического сопротивления приводит к резкому повышению расхода топлива. Обтекатель, установленный над кабиной, способен улучшить обтекаемость. Но только в том случае, если его размер и форма адекватны геометрическим параметрам автомобиля. Ошибки в выборе формы обтекателя не искупаются установкой дополнительных фар.

Ничуть не лучше, если полезность первоначальной задумки тонет в наслоениях псевдоулучшений. Дополнительные воздухозаборники на капоте и над капотом; козырек над лобовым стеклом; рельефный бампер на Газель; нижний боковой обвес – ничто иное как банальные излишества.

И даже невероятный световой тюнинг Газели не исправляет дела. Такая машина заметна, выглядит броско – особенно в темное время суток – но некрасива. А для впечатлительного пешехода – так и вовсе рогатый посланник преисподней…

Газель – машина большая. Казалось бы, ничто не мешает использовать ее в качестве объекта для художественных экспериментов любого масштаба. Но не все так просто…

Увеличенные колесные диски, инфернально сияющие дисковые тормоза, макси-юбка обвеса, трафарированный дракон на боку… Визуально машина присела и помчалась. Но даже по ровнехоньким дорожкам аэродрома ездить на ней можно только летом, исключительно в безветренную сухую погоду.

Меховая шубка машине к лицу, вот согласитесь! Предлагаем вашему вниманию очень женственный тюнинг Газели, да еще и с уклоном в вечномодные леопардовые мотивы. Как принято говорить в медицински неодолимых случаях – «стильно, мило, нежно, трогательно». И наверняка недешево. А еще прибыльно – если ездить вслед за этой котиковой Газелью и принимать у азартных прохожих ставки на скорость коррозии укрытого шубой металла.

Длинный автомобиль идет мягче, внутри у него места вдоволь… Но! Если вы свариваете (пусть даже и в заводских условиях) воедино два стандартных газелевских кузова, будьте готовые к скорому появлению трещин в самых неожиданных местах. Да и в ожидаемых тоже.

Любая коробчатая конструкция неустойчива к скручиванию, а все кустарные попытки упрочнить и обезопасить кузов навариванием косынок, стяжек, усилителей и прочих утяжелителей – малоэффективны. Но смотрится эффектно, не поспоришь!

Вместо заключения

Многие аспекты тюнинга Газели своими руками остались неосвещенными. В будущих материалах мы обязательно коснемся тем переделки Газели в полноценный кэмпер; систематизируем наработки повышения проходимости авто; подробно расскажем о тюнинге отопления и электрооборудования.

У тюнинга Газели – большие возможности и широкие перспективы!

Источник: https://mtz-80.ru/bez-rubriki/tjuning-gazeli-svoimi-rukami-peredelyvaem-salon-i-vneshnij-vid-foto

Новые борта на Газель своими руками

Борта на газель, своими руками!

Кузов для Газели своими руками

Наш проект живет и развивается для тех, кто ищет ответы на свои вопросы и стремится не потеряться в бушующем море зачастую бесполезной информации. На этой странице мы рассказали (а точнее — показали 🙂 вам Как и из чего сделать борта на газель своими руками. Кроме этого, мы нашли и добавили для вас тысячи других видеороликов, способных ответить, кажется, на любой ваш вопрос. Однако, если на сайте все же не оказалось интересующей информации — напишите нам, мы подготовим ее для вас и добавим на наш сайт!

Если вам не сложно — оставьте, пожалуйста, свой отзыв, насколько полной и полезной была размещенная на нашем сайте информация о том, Как и из чего сделать борта на газель своими руками.

Оборудование для производства профилированного бруса — использование в цеху

Но для осуществления такой задумки необходимы две основные вещи – это:

- оборудование, куда включаются фрезы вместе со станком;

- а также место, где это можно делать – желательно специальное помещение.

Но давайте поговорим обо всём по порядку, а в дополнение посмотрим тематическое видео в этой статье.

Профилированный брус

В чём выгода самостоятельного изготовления

Примечание. Безусловно, на самостоятельную обработку потребуется много времени, а вот, к примеру, окуловка — профилированный брус предлагается без посредников, и вы экономите массу времени.

Но не забывайте, что вся эта экономия платная!

Перечень причин для самостоятельного изготовления:

- Конечно, наиболее важная причина, это цена – если вы изготавливаете такую продукцию самостоятельно, то экономия составит до 5000 рублей с одного кубометра материала.

- Вы можете сами выбрать форму деревянного профиля с учётом того, чтобы он не продувался. К тому же, вы будете делать это в соответствии с вашими потребностями.

- Утеплитель в данном случае будет скрыт в пазах , поэтому стены не будут нуждаться в дополнительной отделке.

- Венцы будут ложиться наиболее точно , следовательно, прилегание будет получаться более плотным.

Виды профиля

Выбирая для себя вид профиля, вам в первую очередь нужно учитывать свой профессионализм и то, какие у вас имеются фрезы для профилирования бруса. Лучше всего остановиться на наиболее простых вариантах, чтобы вам не понадобилось множество различного инструмента и не пришлось делать такого же количества вычислений. Для определения можете воспользоваться ГОСТ 9330-76, с помощью которого вы сможете наиболее правильно сделать все расчёты.

В основном, домашнее оборудование для профилированного бруса достаточно просто и мастера предпочитают такие виды профилирования, как:

При этом не следует забывать, что ГОСТ всегда указывает на глубину и ширину паза в соответствии с поперечным сечением обрабатываемого бруса.

Работаем самостоятельно

Ручной фрезер MAKITA-3612c

Самым простым способом, как самому из простого бруса сделать профилированный, будет использование мощного ручного фрезера, не менее 1,5 кВт. Для простого варианта вам придётся приобрести фрезы с радиусом 40-50 мм, но если он более сложный, то там вам понадобится уже несколько видов насадок.

В таком случае вы даже сможете сделать D-образную сторону, только здесь дополнительно понадобится ленточная или дисковая шлифовальная машина и электрический рубанок.

Очень многое в вашей затее будет зависеть от того, какая вам потребуется точность, хотя само понятие, которое мы обсуждаем, уже само по себе подразумевает чистую поверхность, сделанную с высокой точностью.

При этом вы получите:

- на качественной заготовке при правильном ведении фрезера вы можете получить 100%-ую точность в выполнении паза;

- очень важно обратить внимание на заточку насадки – если она хорошо заточена, вам не придётся проводить шлифовку продукции после обработки.

Но здесь есть и свои отрицательные стороны, как например:

- за фрезер вам придётся выложить не менее 7-12 тысяч рублей;

- нужная именно вам насадка не всегда подойдёт под ту машину, владельцем которой вы являетесь.

Использование циркулярной пилы

Вы также можете использовать ручную циркулярную пилу, которая стоит в 2-3 раза дешевле ручного фрезера. Основное требование, которое здесь есть, это возможность при развороте станины циркулярки совершать пропил на глубину не менее 65 мм, так как делают профилированный брус с достаточно углублёнными пазами.

При этом вы получите положительные стороны, это:

- контроль над точностью глубины пропила;

- простая обработка гладкого и прямоугольного паза.

Безусловно, отрицательные стороны найдутся и здесь:

- может не хватить глубины реза;

- вы не сможете зачистить циркуляркой паз;

- каждый раз придётся регулировать глубину;

- маленькая скорость обработки.

Примечание. Некоторые строители используют ПСУЛ для профилированного бруса (предварительно сжатую саморасширяющуюся уплотнительную ленту).

Но большинство мастеров предпочитает применять ленту из джута или льна.

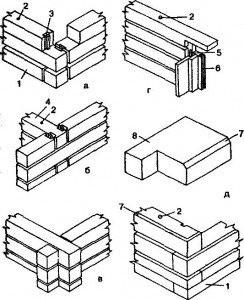

Угловое соединение

Безусловно, при строительстве дома (бани) из бруса вам придётся самостоятельно делать и угловое соединение и в большинстве случаев его делают двух видов:

- простым односторонним или двусторонним;

- в тёплый угол.

При простом соединении чаша вырезается либо с одной, либо с двух сторон. На конце бруса вырезается отверстие на глубину, равную половине сечения и по ширине, равной ширине бруса, а затем соединят два конца, накладывая их друг на друга. Такое соединение называют «холодным».

Вторым, более сложным соединением, является стыковка «в тёплый угол» и здесь можно использовать два основных метода – это шпоночное соединение и на коренном шипе. Это позволяет сделать углы не только более тёплыми, но и ровными, так как утеплитель одновременно является и уплотнителем.

Топором скалывают древесину после надреза бензопилой

Сначала нужно сделать шаблоны для разметки из деревянных реек, после чего его прикладывают к брусу и делают бензопилой три надпила по заданной глубине. Затем излишки древесины скалывают топором, как на верхнем фото, и зачищают от щепок и неровностей. Между стыками укладывают джутовую или льняную ленту, а также можно паклю и соединяют концы (после стыковки соединить их крайне сложно).

Но обычной стыковки будет мало – брус скрепляют между собой нагелями, которые могут быть либо стальными, либо деревянными, но второй вариант все строители признают, как наиболее хороший – он не оставляет следов.

Такой гвоздь обычно забивают либо через два ряда на третий, либо в каждый второй ряд и всё это делают в шахматном порядке через полтора-два метра, а также с двух сторон продольного стыка и угла. Если сам нагель делают диаметром 20-30 мм, то отверстие должно быть таким же, а по глубине — больше на 10-20 мм – это для компенсации при усадке здания.

Заключение

Как видите, возможность профилирования бруса есть у вас самих, то есть вы можете сделать это самостоятельно. Только не забывайте при этом, что инструкция, данная в этом материале, рекомендует использовать для ориентировки ГОСТ 9330-76.

Можно ли сделать качественный профилированный брус своими руками

Добротный деревянный дом для многих является идеальным воплощением их мечты об уютном и экологически чистом жилье. В настоящее время оптимальным строительным материалом для такого дома является профилированный брус, который позволяет возводить абсолютно ровные и красивые стены, не нуждающиеся в дополнительной декоративной отделке.

Однако, из-за достаточно высокой стоимости этого материала не все могут себе это позволить, поэтому многие пытаются решить эту проблему по другому – например, сделать профилированный брус своими руками.

Фото промышленных образцов с заданными размерами

Прежде чем рассматривать различные варианты и способы самостоятельного изготовления, будет не лишним узнать, какие преимущества это может дать и насколько это выгодно.

Когда самостоятельное производство будет оправданно

В зависимости от ситуации у каждого застройщика будет своя мотивация к действию:

- В первую очередь – это финансовый вопрос. Действительно в ряде случаев можно существенно сэкономить, однако здесь нужно еще учитывать временной фактор;

- Довольно часто возникает необходимость в нестандартных размерах бруса, которые невозможно найти у производителей и тогда это практически единственный выход из ситуации;

- Когда уже имеется достаточный запас обрезной доски и бруса, но продать его невыгодно, а для строительства нужен именно профилированный материал;

- Если существует потребность в мощных несущих балках и в данном случае можно изготовить клееный брус своими руками из толстых досок. Такая конструкция не подвержена кручению и растрескиванию, а также выдерживает более высокие нагрузки, чем аналогичная балка из массива дерева.

Варианты нестандартных балок

Для такого решения могут быть и иные причины, но в любом случае нужно заранее просчитать, насколько это выполнимо и оправдано в конкретной ситуации.

Описание способов самостоятельного изготовления профилированного бруса

В зависимости от опыта и технической оснащенности домашней мастерской, можно выделить несколько вариантов по уровню их сложности.

Изготовление бруса из досок

Если в наличии нет практически никакого деревообрабатывающего оборудования, то самым простым выходом будет изготовить брус из досок .

Для этих целей наилучшим образом подходит доска «пятидесятка», имеющая подходящие размеры по длине и ширине.

- В первую очередь нужно соорудить из подручных материалов стапель, на котором и будут выполняться все работы;

- Затем изготавливаются специальные шаблоны, по которым будут укладываться доски, чтобы не измерять каждый раз размеры шипа и паза будущего бруса и чтобы все изделия были одинаковые;

- Для производства одного бруса понадобится три доски, которые укладываются друг на друга в длину, причем средняя доска укладывается с заданным по шаблону смещением. В результате такого наложения досок в поперечном сечении образуется профиль, где с одной стороны формируется шип, а с противоположной стороны паз;

- После того как доски уложены надлежащим образом, остается их только надежно скрепить между собой. Самое простое – это сколотить их с двух сторон обычными гвоздями, для более надежного соединения можно использовать металлические саморезы, но в данном случае без шуруповерта не обойтись;

- Также для придания прочности можно склеить брус своими руками, для чего прежде чем укладывать доски друг на друга их тщательно промазывают клеем. В любом случае после этого их необходимо скреплять гвоздями или саморезами, так как в домашних условиях добиться идеально прочного склеивания таких поверхностей очень сложно. В результате получится упрощенный вариант клееного бруса.

Два варианта самостоятельного изготовления

Простой способ доработки прямоугольного бруса

В данном случае профилирование бруса своими руками требует наличия как минимум ручной циркулярной пилы, но в остальном оно не вызовет затруднений даже у начинающего столяра.

- Здесь также понадобится сооружение устойчивого стапеля или верстака на всю длину обрабатываемой заготовки;

- В этом случае основной целью будет вырезать одинаковые V-образные пазы с противоположных сторон прямоугольной заготовки;

- Для точной разметки будущих пазов необходимо изготовить из бруска шаблон с шириной будущего паза, который будет устанавливаться по всей длине бруса ровно по центру. По шаблону отбиваются две параллельных линии, по которым будут выполнены разрезы;

- По контрольным линиям, с помощью ручной циркулярной пилы, выставленной под углом в 45⁰,выполняется надрез по всей длине с противоположных сторон на заданную глубину. В результате должен получиться ровный V-образный паз.

Циркулярная пила для работы

- Теперь если положить два бруса друг на друга сторонами, где пропилены пазы, то по всей длине образуется ромбовидная полость квадратного сечения, в которую следует уложить стандартный брусок 50×50, под размеры которого и необходимо делать пазы.

В результате таких простых действий можно очень быстро превратить прямоугольную деревянную заготовку в профилированный брус. Это два наиболее простых и доступных каждому способа изготовления.

Но в любом случае, прежде чем что-то делать, будет не лишним ознакомиться с Гост 9330 -76, который называется «Основные соединения деталей из древесины и древесных материалов». В этом документе содержатся все необходимые сведения для того чтобы правильно рассчитать профиль в зависимости от размеров заготовки.

Нарезка профиля с помощью ручного фрезера

В данном случае в качестве заготовки будет выступать четырехкантный обрезной брус прямоугольной формы, а основным рабочим инструментом будет мощный ручной фрезер.

Кстати, следует опять же просчитать насколько это рентабельно, ведь цена хорошего инструмента тоже не может быть маленькой, а используя маломощный и дешевый, вы вряд ли добьетесь нужного качества обработки, да и временные затраты будут гораздо выше.

Ручной фрезер для обработки и нарезки профиля

Пошаговая инструкция в данном случае будет выглядеть следующим образом:

- Сооружаем прочную основу в виде стапеля или верстака на всю длину обрабатываемых заготовок. Опора должна быть устойчивой без люфтов и шатаний, а также позволять прочно закреплять заготовку;

- Кроме самого фрезера понадобится еще и набор специальных фрезерных насадок, форма и размер которых будет зависеть от сложности профиля, который необходимо выбрать. При надлежащем опыте и качественном материале можно получить изделия максимально приближенные к промышленным образцам;

- При работе фрезером важно соблюдать точность ведения инструмента по намеченной траектории. Желательно чтобы он плавно двигался по стабильно установленным направляющим, без рывков и боковых люфтов. От точности работы зависит качество сопряжения элементов, а соответственно и такие эксплуатационные параметры будущего дома как теплоизоляция и ветрозащита;

Важно!

Если использовать высоко оборотистый фрезер с острыми фрезами, то можно обойтись без дополнительного шлифования.

Использование такой технологии позволяет в бытовых условиях нарезать на брусе профиль различной сложности, ни в чем не уступающий промышленным образцам. Существуют и другие способы профилирования, но они требуют наличия более сложной самостоятельно изготовленной технической оснастки и оборудования.

Небольшой станок для профилирования деревянных заготовок

В дальнейшем, независимо от того какой тип бруса будет использован для строительства, важно соблюдение технологии, которая предписывает использовать шканты (нагеля) для надежного соединения венцов между собой.

Изготовление шкантов

Данный вид крепежа представляет собой деревянные цилиндрические элементы определенного диаметра, которые забиваются в заранее просверленные отверстия в лежащих друг на друге брусьях, дополнительно скрепляя их таким образом между собой.

Изготовить шканты для бруса своими руками достаточно не сложно и с этим может справиться любой, однако в любом деле есть свои тонкости, которые необходимо знать.

- Шканты по технологии должны изготавливаться из более твердых пород древесины;

- Их диаметр должен быть таким, чтобы они с легким натягом забивались в технологические отверстия. Если крепеж болтается в отверстии, то он практически бесполезен, а если он сидит слишком туго или выступает над поверхностью, то это может вызвать проблемы при усадке дома.

Правильно забитый шкант

Есть несколько простых вариантов изготовления:

Готовые нагели из березы

- Можно расколоть березовые чурки необходимой длины на множество квадратных заготовок, а затем вручную обтесать их до круглой формы нужного диаметра;

- Если в наличии есть токарный станок по дереву, то эти элементы можно быстро выточить;

- В качестве шкантов можно использовать ставшие непригодными черенки для лопат и другого садового инструмента. В данном случае нужно лишь порезать их на заготовки нужной длины.

Совет!

Также в качестве шкантов можно использовать металлические обрезки трубы подходящего диаметра.

Имитация как вариант декоративной отделки

Довольно часто для создания определенного стиля или внутренней атмосферы в интерьере дома используется имитация бруса своими руками. Такой подход позволяет добиться практически полной визуальной аналогии с настоящим брусом и обладает целым рядом преимуществ:

Внешняя отделка под имитацию бруса

- Имитация может быть выполнена на поверхности из любого материала;

- Значительно сокращается расход древесины, а соответственно финансовые затраты и время на реализацию;

- Такая отделка может быть выполнена после постройки дома в любое время, причем как изнутри, так и снаружи.

Изготовить набор декоративных элементов для такой имитации достаточно несложно и в домашних условиях. Для этого понадобится рассчитанный заранее объем доски толщиной не менее 50 мм, а также электрический рубанок и шлифмашинка.

Процесс изготовления будет заключаться в следующем:

- С помощью рубанка необходимо плавно закруглить края одной из боковых сторон доски, придав ей формы закругления, которые имеет брус;

- Затем с помощью шлифмашинки следует все тщательно зашлифовать, убрав все огрехи и следы от рубанка.

Обработанная таким образом доска очень правдоподобно может имитировать не только брус, го и потолочные балки. Чтобы добиться полного сходства, в углах где сходятся плоскости стен, доски необходимо сместить друг относительно друга на половину их ширины, выполнив имитацию рубки угла сруба.

При желании такой «брус» можно затонировать под ценные породы древесины, еще более усилив эффект имитации.

Заключение

По итогам изложенной в статье информации можно сделать вывод, что брус очень широко используется практически во всех архитектурных проектах частных загородных домов из любого материала. При желании и должном терпении его можно изготовить самостоятельно, используя описанные выше рекомендации.

Дополнительную информацию по данной теме вы также можете посмотреть в видео в этой статье.

Изготовление профилированного бруса своими руками, этапы и технология, угловые соединения

Содержание

Ассортимент пиломатериалов на рынке увеличивается с каждым годом и виды продукции для постройки деревянного дома становятся все более совершенными. А что делать с обычным не профилированным брусом, который вытесняют его собратья профилированный и клееный брусья. Ведь использовать «бюджетный вариант» обрезного бруса дешевле. Умельцы решают эту проблему по-своему.

Существует несколько способов изготовления из обычного бруса профилированного своими руками. Так можно сэкономить деньги и получить более качественный строительный материал. Вы скажите это невозможно? Мы ответим, — профилированный брус своими руками сделать можно, достаточно иметь свободное время и немного терпения. Ну и конечно умение обращаться с инструментами!

Почему лучше сделать профилированный брус своими руками?

Зачем все усложнять? Не проще ли купить уже готовый профилированный брус и строить из него? Да бесспорно проще. Но существует множество причин, по которым изготовление профилированного бруса своими руками так актуально:

- Делая профилированный брус своими руками можно сэкономить от 3 до 5 тысяч рублей с куба материала. Конечно, времени потрачено будет больше.

- Профиль можно сделать такой геометрической формы, что продуваться он не будет. Причем вы делаете это для себя, а значит, профиль будет выполнен качественно.

- Стены из такого материала не будут нуждаться в дополнительной отделке, так как утеплитель будет не виден.

- Венцы можно выполнить более точно и соединительные будут плотно прилегать друг к другу.

Какие виды профиля лучше сделать?

Выбирая профиль лучше всего рассчитать свои силы и умения. Сделать профиль на брусе своими руками только кажется простым делом. Требуется много времени и усидчивости, чтоб осуществить эту задачу качественно.

При выборе профиля лучше всего остановиться на самых простейших конструкциях. Для их реализации не нужно использовать множество видов инструмента и не нужно делать множество расчетов.

Существует ГОСТ 9330 -76 «Основные соединения деталей из древесины и древесных материалов». Этот документ поможет вам определиться и рассчитать все правильно. В основном при профилировании своими руками изготавливают виды профиля:

- Профилирование через брусок.

- Профилирование через треугольники.

Нужно понимать, что прежде чем выполнять профиль, нужно посчитать его глубину, высоту и ширину. Для каждого сечения бруса она своя и в этом поможет ГОСТ. В любом случае при постройке дома из такого бруса между ним укладывают утеплитель, толщиной не менее 5 см.

Как сделать профиль самостоятельно?

Сделать профиль на брусе своими руками можно несколькими способами.

Использование фрезы

[ads1]Самый простой способ это взять ручной фрезер. Он должен быть мощным от полутора киловатт. К нему приобретаются специальные насадки. Если профиль простой, то радиус используемой фрезы будет равен 4-5 см. Если сложный, то выполняется несколькими видами фрез. Таким инструментом при желании можно сделать своими руками даже D-образную сторону у профилированного бруса. Но тут нужна еще дополнительно шлеф-машинка и электрорубанок.

Все зависит от того какую точность изготовления вы хотите получить в итоге. Само понятие «профилирование» подразумевает точность и чистоту поверхности. Плюсы у такого варианта:

- Если заготовка хорошего качества, то фрезер справиться на 100% и результат будет максимально точным. Но обязательно нужно следить за точностью ведения фрезера.

- Если фрезерная насадка острая, то можно обойтись без дальнейшего шлифования.

Но у такого варианта есть свои минусы:

- Фрезеровальная машинка дорогостоящий инструмент (5-10 тысяч рублей).

- Не всегда можно приобрести нужную насадку, ее может просто не существовать для того вида фрезерной машинки которая есть у вас.

Лучше всего подходит для выпиливания прямого паза.

Использование циркулярной пилы

Второй способ сделать соединение своими руками, это воспользоваться подручными инструментами. Например, при помощи ручной циркулярной пилы. Стоит такой инструмент 2-5 тысяч рублей, в зависимости от производителя. Главное чтобы ей можно было распиливать под задним углом и делать пропил глубиной не менее 65 мм.

Плюсы такого варианта:

- Возможность контролировать точность глубины пропила.

- Легкое выпиливание прямолинейного и гладкого паза.

Минусы работы с циркулярной пилой:

- Глубины реза может быть недостаточной.

- Зачистить паз этим инструментом не получиться.

- Каждый раз нужна перенастройка глубины реза.

- Маленькая скорость при работе.

Использовать лучше всего для выпиливания треугольного паза.

Еще один способ выпиливания паза циркулярной пилой можно посмотреть на видео:

В обоих случаях это долгая и кропотливая работа, требующая точности и предварительных измерений.

Конечно, можно комбинировать эти инструменты между собой. Например, если нужно сделать четверть с округлением, сначала вырезать пилой. А затем округлить фрезером. Отходы от выпиливания не спешите выбрасывать, они пригодятся для соединения бруса между собой.

Угловое соединение бруса

Угловое соединение бруса тоже можно сделать своими руками. Чаще всего его делают двух видов:

- Одностороннее или двухсторонние простое соединение.

- Соединение в теплый угол.

Любое соединение выполняется по ГОСТу 30974 – 2002. Выбирать вид нарезки чаш, нужно отталкиваясь от собственных умений и знаний.

Инструменты, которые вам понадобятся это: бензопила или фрезерная машинка со специальным приспособлением, карандаш, шаблоны для разметки, рулетка, топор и перфоратор. Перфоратором высверливают отверстия под нагеля.

Одностороннее или двустороннее соединение

При одностороннем соединении, на брусе с одной стороны вырезается чаша, при двустороннем чашу вырезают с двух сторон.

На конце бруса нужно отмерить расстояние равное в глубину половине сечения и шириной равное ширине бруса. Выпилить такое соединение не доставляет большого труда. Затем брусья укладывают друг на друга. Это соединение еще часто называют «холодным». Такая конструкция требует утепления и прокладку утеплителя не менее 5 см.

Сложное соединение в «теплый угол»

Соединение в «теплый угол» выполнить сложно. Для этого нужны специальные навыки и точность. Хотя теплый угол лучше держит тепло и дает возможность сделать углы более ровными.

Существует несколько видов соединений бруса в «теплый угол», которые можно выполнить своими руками: соединение шпоночное, соединение с коренным шипом.

Сделайте шаблоны, по которым будете размечать брус. Его просто изготовить из деревянных реек. Приложите шаблон и выполните три надпила бензопилой на заданную глубину. Затем топором скалываются излишки по надпилу. Готовый паз зачищают. Пропилы нужно делать большого размера в половину сечения исходного материала. Это компенсирует их при усадке дома. Между стыками плотно укладывается пакля, после укладки проконопатить «теплый угол» будет сложно.

Соединять венцы между собой следует при помощи деревянных или металлических нагелей. Помните, мы говорили об остатках, которые вам пригодятся. Вот из них и изготавливают деревянные нагели. Железные нагели при усушке бруса будут видны и это испортит весь эстетический вид конструкции.

Деревянные нагели изготавливают диаметром 20-30 мм. С одной стороны слегка заостряют. Если сделать их заранее, то к моменту стройки они подсохнут. Можно так же изготовить квадратные нагели, их проще сделать своими руками. Диагональ при этом у него должна превышать диаметр используемого потом сверла на 4-6 мм. Длина нагеля должна ровняться 1,5 толщине бруса. Отверстия сверлят, учитывая потом этот размер, но добавив еще 2 см. Вблизи угловых соединений сверлить их не следует, так как при заколачивании нагелей могут быть сколы. Располагать такие отверстия следует на расстояние 250 мм от торца и с шагом в 1,5 м.

Сделать теплый угол своими руками сразу правильно сложно. Тут нужны умения и навык работы с брусом. Но если у вас есть время, то можно потренироваться на старом материале или толстой доске.