8 Кузнечные флюсы Часть 1

Как сделать буру в домашних условиях?

Как сделать буру в домашних условиях?

КАК СДЕЛАТЬ БУРУ КУЗНЕЧНАЯ СВАРКА

КАК СДЕЛАТЬ БУРУ КУЗНЕЧНАЯ СВАРКА

Бура для кузнечной сварки своими руками

Бура – это флюс, используемый при соединении металлических деталей методом пайки.

Бура, которая выпускается в виде порошка, относится к категории высокотемпературных флюсов, поскольку температура ее плавления находится в интервале 700–900°.

Порошок буры, характеристики которого оговариваются в соответствующем нормативном документе (ГОСТ 8429-77), хорошо растворяется в воде и при нагревании превращается в стеклянную массу, которая и обеспечивает защиту зоны пайки.

Кристаллы буры могут быть прозрачными или сероватыми, но всегда блестят характерно «жирно»

Сферы применения

Бура, представляющая собой соль, в состав которой входит слабая борная кислота и сильное основание, имеет и научное название – декагидрат тетрабората натрия.

При помощи этого вещества, используемого в качестве флюса, выполняется пайка таких металлов, как сталь, чугун, медь и ее сплавы.

При этом для такой пайки используются среднеплавкие припои, основу которых могут составлять медь, латунь, серебро и золото.

При расплавлении буры, что происходит при достаточно высокой температуре, поверхности соединяемых деталей очищаются, а окислы, которые на них присутствуют, растворяются в разогретом флюсе.

В процессе выполнении пайки, для которой используется такой тугоплавкий флюс, как бура, соответствующая требованиям ГОСТа 8429-77, образуются соли, кристаллизирующиеся на поверхности формируемого соединения.

После завершения технологической операции соляной налет необходимо удалить.

Требования ГОСТа к составу флюса на основе буры

Чтобы получить из буры борный флюс, которым можно пользоваться при пайке деталей из меди, чугуна, стали и других металлов, данное вещество необходимо смешать с борной кислотой в пропорции 1:1.

Полученную смесь тщательно перетирают в фарфоровой емкости, а затем выпаривают лишнюю жидкость, чтобы получить сухой остаток, в который добавляют фтористые и хлористые соли.

По такой технологии получают активные флюсы, позволяющие выполнять качественную пайку деталей из различных металлов.

ГОСТ 8429-77 Бура. Технические условия

Скачать

Преимущества использования

Медные трубы в качестве составных элементов трубопроводов различного назначения сегодня пользуются большой популярностью.

В связи с этим пайка меди твердым припоем, для выполнения которой используется такой флюс, как бура, стала достаточно распространенным технологическим процессом.

Использование данного метода соединения изделий из меди позволяет не только выполнять монтаж новых трубопроводов, но и осуществлять качественный ремонт тех, которые уже эксплуатируются на протяжении определенного времени.

Бура удаляет с поверхности оксидную пленку и способствует растеканию жидкого припоя

Применение технической буры в качестве флюса при пайке меди имеет следующие преимущества.

- Качественной пайке могут подвергаться металлические детали в любом сочетании.

- Металлические изделия, которые необходимо соединить при помощи пайки, могут иметь любую начальную температуру.

- При применении буры качественные и надежные соединения можно получать даже между металлическими и неметаллическими деталями.

- Паяные соединения, полученные с использованием такого флюса, можно в любой момент распаять, если в этом возникает необходимость.

- Основной металл при выполнении пайки не плавится, как это происходит при сварке, что позволяет избежать такого нежелательного процесса, как коробление (и, соответственно, изменения геометрической формы соединяемых изделий).

- Применение буры позволяет обеспечить отличную схватываемость припоя и поверхностей соединяемых деталей.

- Техническая бура, используемая в качестве флюса, обеспечивает высокую производительность такого процесса, как капиллярная пайка.

- Полученные при использовании флюса данного типа паяные соединения отличаются высокой прочностью, надежностью и долговечностью.

Спаянные медные трубы с использованием буры в качестве флюса

Чтобы разобраться в том, какие факторы оказывают влияние на качество выполнения пайки, следует знать этапы данного технологического процесса. Алгоритм выполнения пайки выглядит следующим образом.

- Поверхности деталей, которые необходимо соединить при помощи пайки, необходимо тщательно подготовить.

- Загрязнения удаляются при помощи стандартных средств – щеток, ветоши и др. А для удаления с поверхности деталей тугоплавких окисных пленок как раз и используется такой флюс, как техническая бура.

- Поверхности изделий, подлежащих соединению, необходимо нагреть до определенной температуры, для чего применяется паяльная лампа.

- В зазор между соединяемыми деталями вводится жидкий припой, который также разогревается при помощи паяльной лампы или обычной газовой горелки.

- Взаимодействие разогретого основного металла и жидкого припоя обеспечивает получение надежного паяного соединения.

- Процесс пайки можно считать завершенным в тот момент, когда произойдет полная кристаллизация припоя.

Как выполняется пайка медных труб

Прежде чем приступить к пайке, необходимо подготовить следующие инструменты и расходные материалы:

- щетки с металлической щетиной для зачистки соединяемых поверхностей;

- приспособления и инструменты, при помощи которых соединяемые детали будут нарезаться по требуемым размерам;

- газовая горелка или паяльная лампа;

- припой, который выбирается в зависимости от того, из какого материала изготовлены соединяемые детали;

- бура, характеристики которой должны соответствовать требованиям ГОСТа 8429-77;

- кисточки, необходимые для того, чтобы наносить флюс.

- Флюс, припой и горелка – основные компоненты для пайки медных сплавов

Особое внимание следует уделить выбору газовых горелок, которые на современном рынке представлены в большом ассортименте.

Такое приспособление, предназначенное для обеспечения полноценного разогрева основного металла и припоя, может быть оснащено автоматическим пьезорозжигом или изготовлено в классическом исполнении.

Выбирать горелки, для розжига которых используется пьезоэлемент, стоит только в том случае, если такое устройство произведено под известной торговой маркой. В противном случае лучше приобрести обычную качественную горелку, которая обеспечит вам бесперебойную работу на протяжении длительного времени.

Зачистка места соединения перед пайкой

- Внутренние поверхности соединяемых труб тщательно зачищаются, для чего используется щека с металлической щетиной.

- Наружную зачистку медных труб, выполняемую до образования металлического блеска их поверхностей, осуществляют при помощи наждачной шкурки.

- После тщательной зачистки на внутренние и наружные поверхности наносится бура, для чего используется специальная щеточка.

- Покрытые флюсом в месте будущего соединения медные трубы необходимо состыковать между собой. После этого можно приступать к пайке.

- Перед началом процесса поверхности труб необходимо разогреть до требуемой температуры, для чего используется газовая горелка. Воздействовать пламенем на поверхности соединяемых изделий следует не менее 15–20 секунд.

- После того как поверхности труб разогреты до требуемой температуры, в область пайки вводится припой, который расплавляется также под воздействием пламени газовой горелки. Наносить расплавленный припой на поверхности соединяемых деталей следует равномерно, чтобы обеспечить качество и надежность формируемого соединения.

Нанесение флюса на место пайки

После выполнения пайки с помощью буры следует выполнить контроль полученного соединения, для чего могут быть использованы разрушающие и неразрушающие методы.

Чаще всего такой контроль выполняется при осмотре полученного соединения на предмет наличия внешних дефектов.

Для выполнения такого осмотра, который позволяет выявить многие недостатки соединения, может использоваться увеличительная лупа.

Применение при ковке

Бура в качестве флюса используется и при осуществлении такой технологической операции, как ковка.

При выполнении ковки, сопровождающейся значительным нагревом обрабатываемой заготовки, на поверхности последней образуется толстый слой окалины.

Нередки также случаи, когда заготовка просто пережигается, что приводит к значительному ухудшению ее характеристик. Чтобы избежать этого, поверхность заготовки в процессе выполнения ковки посыпают тонким слоем буры, выступающей в роли флюса.

Источник:

Бура для пайки латуни, меди или алюминия и флюс: для чего нужны и как пользоваться

Бура – это порошок, который добавляется в так называемые высокотемпературные флюсовые смеси для пайки металлических изделий. Температура плавления буры довольно высокая – 700 – 900°С.

Бура для пайки очень удобна в техническом использовании, все ее свойства хорошо известны, удобны и описаны в специальном регулирующем документе – ГОСТе 8429-77.

Где и как бура применяется?

С химической точки зрения бура – это соль натрия со сложным названием «декагидрат тетрабората натрия». С ее участием в роли активного элемента в защитной флюсовой смеси проводится соединение самых разных металлов, вплоть до сложных и капризных сплавов, к примеру, меди.

Источник: https://tpg70.ru/bura-dlya-kuznechnoy-svarki-svoimi-rukami/

Нож из троса своими руками

Продолжим опубликовывать статьи из цикла самодельного изготовления клинков. В этот раз опишем, как изготовить – нож из троса. Материал не пользуется популярностью у мастеров. Причина – в сложности обработки. Аферисты любят выдавать такие изделия за дамасскую сталь. После травления присутствует сильное сходство рисунка на клинке.

Самодельный нож из троса.

Ковка ножа из троса

Процесс ковки заготовки под клинок своими руками, имеет особенности. Сложность состоит в структуре троса. Его изготавливают из множества мелких разрозненных волокон проволоки. И при ударах молотом им свойственно раскручиваться и расползаться в разные стороны. Выполнить работу без проблем, поможет сварка волокон.

Она существует двух типов:

Различие способов – кардинально разное. Проще является вариант сваривания троса по швам электрической дугой. А способ кузнечной сварки более трудоёмкий и занимает немало времени. Реагентом выступает соль тетраборной кислоты, проще – бура.

Второй способ применяют более профессиональные мастера ножевого дела. Умение обращаться с молотом и материалом тут необходимы. Процесс сложнее, но более предпочтителен, своеобразный показатель мастерства кузнеца.

Термическая обработка

В данном разделе опишем подробнее процесс кузнечной сварки. Он реально непрост. Инструментарий понадобится, как при обычной ковке металла. Дополнительным компонентом будет являться бура - реально главный ингредиент кузнечного сварного метода:

- Раскалив заготовку троса до красно-жёлтого свечения, что соответствует 1000-1100 °С, её вынимают из печи и посыпают порошком буры. Она плавится и проникает в пустоты промеж проволоками. Снова помещаем в печь.

- Вытащив 2-ой раз, продолжаем посыпать порошком, но чуть меньше – заготовке нельзя дать остыть, необходимо успеть проковать её. И опять в печь.

- Нагреваем заготовку, извлекаем из печи, посыпаем порошком буры. Проковываем, и в печь.

Процесс похож на однообразные и несложные манипуляции. Увы, требуется уметь определять готовность стали к ковке и выполнять все действия быстро. Волокна троса необходимо сохранить вместе, с помощью молота. Чувствовать металл, и довести действия до автоматизма поможет – опыт и усердие.

Нож из троса.

Проковка с применением порошка буры, потребуется несколько раз. Станет ясно, что металл сливается в единое целое. Монолитный кусок, куётся как обычная заготовка, расплющивается до необходимой толщины. Выводится подъём клинка к острию, и сразу делаются черновые спуски.

Чистовая отделка и процесс травления клинка

Окончательная обработка производится на точильном или шлифовальном станках. Не помешает поработать и вручную, с наждачной бумагой:

- Необходимо снять нагар с изделия.

- Подготовить хвостовик под рукоять.

- Разметить и на «чистовую» сделать спуски клинка.

- Произвести предварительную заточку.

После этих манипуляций, нож из троса вполне готов к закалке. Нагрев производить следует в печи, а охлаждение в масле и подсоленной воде. Способов закалки стали существует немало. Но для троса распространён такой вариант: нагрев клинок до 700 °С, его следует окунуть в моторное масло на 2-3 сек, и сразу в воду.

Этого будет достаточно, изделие приобретёт твёрдость в 52-54 HRC. Что довольно неплохо для ножа. По окончании закалки клинок следует отпустить. Процесс не отличается сложностью. Заготовка помещается в печь, нагревается до 200 °С и оставляется остывать естественным путём.

После отпуска клинок обрабатывается наждачкой – убирается нагар, производится формирование режущей кромки и затачивается «на чистовую». Процесс травления несложен. Необходимо приготовить раствор хлорного железа 5% и поместить в него клинок, на время от 20 до 30 минут.

Травление клинка ножа.

Вынув изделие из раствора, необходимо промыть его под водой и протереть насухо. Отшлифовать наждачной бумагой с мелким зерном 1000-1500 единиц. После этого этапа будет явно виден хаотичный, красивый рисунок, напоминающий дамасскую сталь.

Нож из тросиков от мотоцикла

Обычные тросы изготавливают в соответствии с ГОСТом 3066-55, в нём не предусматривается специальной легированной проволоки. Но есть изделия особого назначения, требующие особой прочности. В такую категорию попадают тросы для передачи механических усилий в: автомобилях, тракторах, мотоциклах и прочей техники.

Нож из тросиков мотоцикла.

Они требуют гибкости и одновременно прочности, для этих характеристик их изготавливают из легированной проволоки. Сделав клинок из такого троса, он приобретёт твёрдость в 56-58 HRC. Процесс ковки имеет отличия от изготовления заготовки из простого троса:

- Вся трудность заключается в диаметре мотоциклетного тросика, решается она разрезанием его на мелкие части. Их плотно упаковывают в стальной короб. Пустоты заполняют стальными опилками и заваривают.

- Приваривают к коробу рукоять и отправляют его в печь. Следить необходимо за равномерным разогревом. Для кузнечной сварки требуется нагрев до 1100-1200 °С. Определить это позволительно по цвету короба, он приобретёт ярко-красный цвет.

- Нагрев заготовку до нужной температуры, она вынимается из печи и проковывается большим молотом. Благодаря высокой термической обработке и работе кузнеца, тросики сварятся в единое целое.

- Полученный брусок куём до нужных размеров в длину и ширину. Выполняем спуски и носик клинка.

- Черновая обработка на шлифмашине, вывод спусков и РК.

- Предварительная заточка, процесс закалки в масле и воде. Обязателен отпуск клинка.

- Процедура травления, окончательная заточка и шлифовка вручную до блеска. Узор обязательно проявится, твёрдость клинка порадует изготовителя.

Изготовление ножа из троса своими руками – сложный процесс. Новичкам доставит массу сложностей. Профессионалы не рекомендуют начинать ковку с такой заготовки. Проще найти напильник или простой брусок металла, набраться на нём опыта обращения с металлом. И можно экспериментировать с другими материалами.

ПредыдущаяСледующая

Источник: https://VashNozh.ru/izgotovlenie/nozh-iz-trosa-svoimi-rukami

Чем заменить буру при ковке

- Общая информация

- Технология

- Вместо заключения

Кузнечная сварка металла — один из старейших способов получения неразъемного соединения. При этом, с помощью такого примитивного метода можно соединять самые разнообразные металлы, в том числе нержавейку. Но учитывайте, что сварной шов получается недостаточно прочным, и эта работа считается очень трудоемкой. Однако, есть у кузнечной сварки и свои преимущества.

В этой статье мы кратко расскажем, в чем суть кузнечной сварки и какие особенности нужно учесть, чтобы соблюдать технологию.

Общая информация

Кузнечная сварка (она же сварка ковкой) — метод соединения металлов, суть которого заключается в формирование сварного шва с применением кузнечных инструментов. Металл доводят до пластичного состояния и бьют по нему кузнечным ударным инструментом. До изобретения РДС такой способ сварки применялся повсеместно. Но сейчас кузнечная сварка применяется только для соединения деталей из низкоуглеродистой стали.

Чтобы получить качественный шов нужно тщательно очистить металл. Загрязнения и коррозия не должны препятствовать формированию шва во время ковки. Но нужно понимать, что кузнечная сварка — это трудоемкая и малопроизводительная работа. К тому же, шов получается не таким уж прочным, как хотелось. По этой причине сварка ковкой не применяется на производствах, а остается уделом частных мастерских. Тем не менее, с помощью такой незамысловатой технологии можно своими руками выполнить несложный ремонт в полевых условиях.

Технология

Технология кузнечной сварки проста, но в то же время очень трудоемкая. Она требует от кузнеца железного терпения, поскольку на выполнение одного этапа уходит много времени и физических сил. Но если вы все сделаете правильно, то в конечном итоге получите отличный результат. Далее мы расскажем вам все о технологии сварки ковкой.

Нагрев

Все начинается с предварительного нагрева деталей. Нагрев осуществляется в специальных печах или горнах. Важно, чтобы пламя не имело окислительных свойств и в очаге не должно быть лишнего топлива или жидкости для розжига. В качестве топлива рекомендуем использовать древесный уголь. Он хорошо зарекомендовал себя, поскольку не содержит в своем составе серу. А избыток серы приводит к ухудшению качества готового шва.

Источник: https://crast.ru/instrumenty/chem-zamenit-buru-pri-kovke

Кузнечная сварка

Кузнечная сварка появилась за несколько тысяч лет до нашей эры, но благодаря своим преимуществам используются и сегодня. Древние способы сварки: кузнечная и литейная не очень отличаются от современных, разве, что с развитием науки–химии появились эффективные присадки и добавки, а большое количество сплавов на основе железа и цветных металлов расширяют области применения.

Процесс кузнечной сварки

Область применения

Кузнечная сварка имеет свои ограничения, но используется активно современными кузнецами. Для сварки колец, полос листового железа, обручей, подковки лошадей очень актуальна кузнечная сварка. Изготовление ножей по типу дамасской стали очень популярно среди коллекционеров, клинки известных мастеров достигают стоимости нескольких тысяч долларов. И это не зря, кузнечная сварка ламината позволяет добиться необычайно красивого узора, высоких показателей стойкости и прочности изделия.

Преимущества и недостатки

Для начала приведем положительные факторы:

- Кузнечная сварка, одна из немногих способов, позволяет соединять абсолютно несовместимые другим способом сплавы. Частично он напоминает метод пайки, но с той разницей, что части соединяются на молекулярном уровне непосредственно между собой, без участия пайкового материала (флюсы, бура используются исключительно для очистки поверхностей от оксидов);

- Нагрев металла ниже точки ликвидуса (пластичный металл, но без перехода в жидкую фазу) и отсутствие доступа воздуха, способствует сохранению химического состава, и, соответственно, первоначальных свойств стали;

- Технология торцевой кузнечной сварки позволяет вернуть и, даже улучшить, первоначальную структуру, за счет измельчения зерен, уковки пустот. При медленном охлаждении, сварной шов получается без нежелательной структуры мартенсита и бейнита и, соответственно, без внутренних напряжений, которые впоследствии становятся причиной разрушения;

- Существует большое количество современных сплавов, которые могут участвовать в композитных изделиях.

Несмотря на такие доводы, кузнечная сварка не используется в больших масштабах, почему:

- Небольшая производительность за счет медленного нагрева и штучного исполнения повышает стоимость;

- Неточность размеров готового изделия;

- Кузнечная сварка ограничивает количество обрабатываемых изделий по толщине металла, из-за неравномерного прогрева внутренней части;

- Высокая возможность испортить металл: пережечь или недогреть, что делает невозможным соединение частей и создает полную зависимость от профессионализма мастера;

- Большой риск при использовании ответственных деталей, изготовленных способом кузнечной сварки.

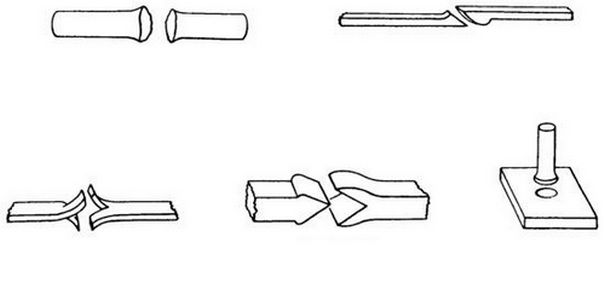

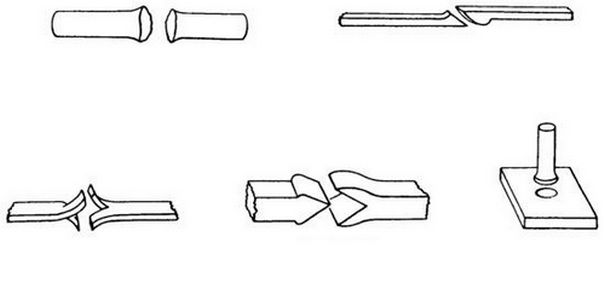

Способы кузнечной сварки

В зависимости от формы изделия и назначения, кузнечная сварка проводится несколькими способами:

- Встык, внахлест, в обхват — для этого метода концы сварного изделия делают выпуклыми, чтобы по мере сближения беспрепятственно удалялся шлак. Принцип этого метода состоит в том, что части соприкасаются друг с другом, разница лишь под каким углом и наклоном;

- В расщеп — метод используется для листового железа. На некотором расстоянии от концов, полосы оттягивают и надрезают на 3-5 частей, в зависимости от ширины листа, затем перекрываются друг другом, после чего проводят нагрев и ковку;

- С шашками — используется для больших деталей. Концы отковываются в угол, обычно 30-40º, затем из этого же материала отковываются накладки с таким же углом и накладываются на концы. Место нагревается и проковывается.

Источник: https://svarkaipayka.ru/tehnologia/termomehanicheskaya/kuznechnaya-svarka.html

ТЕХНОЛОГИЯ

Технология кузнечной сварки проста, но в то же время очень трудоемкая. Она требует от кузнеца железного терпения, поскольку на выполнение одного этапа уходит много времени и физических сил. Но если вы все сделаете правильно, то в конечном итоге получите отличный результат. Далее мы расскажем вам все о технологии сварки ковкой.

НАГРЕВ

Все начинается с предварительного нагрева деталей. Нагрев осуществляется в специальных печах или горнах. Важно, чтобы пламя не имело окислительных свойств и в очаге не должно быть лишнего топлива или жидкости для розжига. В качестве топлива рекомендуем использовать древесный уголь. Он хорошо зарекомендовал себя, поскольку не содержит в своем составе серу. А избыток серы приводит к ухудшению качества готового шва.

Также применяется каменный уголь, но в нем может присутствовать до 1% серы. Следите, чтобы фракции угля были более-менее одного размера. Сам уголь должен быть просеянным и некрупным.

Сначала в печь загружается уголь. Он должен хорошо прогореть, чтобы небольшой процент серы испарился. Затем нужно нагреть концы деталей, которые затем будут стыковаться. Средняя температура нагрева — от 1300 до 1400 градусов по Цельсию. Если сталь низкоуглеродистая, то при воздействии такой температуры она приобретет белый цвет. Если у металла, из которого сделана деталь, высокое содержание углерода, то не стоит превышать температуру нагрева более 1200 градусов. Металл должен сменить цвет на белый с желтым.

Такие высокие температуры используются только для нагрева, во время ковки температура понижается. Поэтому учитывайте, что при есть вероятность перегрева металла и образования окалины. Чтобы этого избежать можно использовать флюс для кузнечной сварки. Флюс наносят прямо на деталь, но не предварительно, а прямо во время нагрева. Можно купить специальный флюс в магазине, а можно использовать вымытый и просеянный речной песок.

Не нужно насыпать толстый слой флюса, иначе металл просто не прогреется и образуется много шлака. Посыпайте флюс тонким слоем. Можете смешать речной песок с бурой , тогда примесей при ковке будет меньше. Но не стоит применять буру, если у вас качественный очищенный уголь. Это не принесет должного результата. А вот если уголь плохой и способствует образованию шлака, то бура может помочь. Кстати, если буры у вас нет, то можете использовать обычную поваренную соль.

Есть еще одна хитрость касаемо флюсов. Если деталь небольшого размера, то флюс можно не использовать. Нагрейте заготовку, а затем быстрым движением переместите ее в песок. Сам песок нужно предварительно насыпать в металлический ящик, который следует поставить на горн. Песок немного нагреется и разность температур будет не такой большой.

Также учитывайте, что при использовании песка все равно будет образовываться шлак. Он будет стекать с детали вместе с песком, так что подсыпайте песок по мере необходимости. Обычно требует насыпать песок два-три раза за весь нагрев. В это время необязательно вынимать деталь из огня.

Еще можно смешать флюс с железными опилками, если в металле содержится много углерода. Также можно использовать ферромарганец. Такие смеси способствуют улучшению качества шва, поскольку поглощают избыток углерода.

Иногда бывают ситуации, когда требуется сварить две детали из разных сталей. Мы рекомендуем сначала прогревать ту деталь, у которой меньшее содержание углерода. А прогревать вторую деталь следует спустя небольшой промежуток времени.

ПРОКОВКА

Теперь о ковке. Как только деталь хорошо прогрелась ее нужно достать из печи или горна, и поместить на наковальню. Тут же следует совершить несколько ударов по наковальне. Так вы собьете шлак. Далее нужно состыковать две нагретые заготовки и нанести несколько легких ударов с помощью кузнечного молота.

Удары должны быть частыми и ритмичными, а детали должны быть плотно прижаты друг к другу, чтобы избежать окисления металла. Затем нужно увеличить силу удара, сохраняя прежнюю скорость. Благодаря сильным ударам две заготовки окончательно соединяются между собой и начинают приобретать единую форму. Чтобы прочность была выше можно проковать не только концы двух деталей, но и прилегающие к ним участки. Саму проковку нужно делать от середины соединения к краям. Так шлак будет равномерно выходить из зоны сварки.

Некоторые мастера после проковки снова нагревают уже готовые детали. Затем снова выполняют проковку. С виду такое изделие выглядит более монолитным, но здесь главное не переусердствовать. Иначе многочисленные нагревы могут наоборот ухудшить качество шва. А вы должны помнить, что само соединение в кузнечной сварке не такое уж и прочное.

Читать еще: Как из шуруповерта сделать болгарку

ОТДЕЛКА

Отделка — это обязательной этап любой художественной ковки. Но в кузнечной сварке отделка применяется нечасто. Если вам все же нужно сделать соединение эстетически привлекательным, то можете использовать предназначенный для этого кузнечный инструмент. Также можно использовать полировку, кварцевание или патинирование. Используйте щетки с металлическим ворсом, полировочные пасты, пасту ГОИ. Это, конечно, необязательный этап. Он выполняется при изготовлении художественных изделий, а не при ремонте.

Вместо заключения

Кузнечная сварка — почти забытый, но весьма интересный метод соединения металлов. Вам доступна кузнечная сварка нержавейки, а также кузнечная сварка изготовление ножей, что часто практикуется в частных мастерских. Не нужно думать, что раз такая технология потеряла свою актуальность на фоне более современных методов сварки. Наоборот, изделия, изготовленные с применением кузнечной сварки, приобретают особую значимость. Ведь они в прямом смысле изготовлены своими руками.

Источник: https://c-triada.ru/instrumenty/bura-dlya-kuznechnoj-svarki-svoimi-rukami.html

Кузнечная сварка металла и нержавейки:древние способы, технологии

Флюсы для газовой сварки применяют, чтобы обеспечить высокое качество сварки и требуемые механические свойства сварного шва. Флюсы защищают свариваемый металл от окисления воздухом и способствуют удалению из жидкой ванны образующихся оксидов и неметаллических включений, которые собираются на поверхности расплавленной ванны в виде шлака. Для газовой сварки чаще всего выбирают легкоплавкие флюсы.

Горновая сварка — древнейший вид сварки давлением. На протяжении почти трех тысячелетий человечество широко пользовалось железом, не умея его расплавить, поэтому к железу нельзя было применять давно известную литейную сварку и была изобретена горновая сварка, способ, как бы предназначенный для железа. Расцвету и развитию горновой сварки чрезвычайно способствовал и сам способ производства железа, существовавший на протяжении тысячелетий до второй половины XIX столетия.

При горновой сварке сталь нагревают до перехода в пластическое состояние, нагретый металл подвергают сдавливанию в процессах ковки (кузнечная сварка), прокатки, прессования, волочения и т. д. Сталь нужно нагревать до температуры 1100-1300° С, Всяком случае выше точки превращения alpha-gamma.

Рассмотрим кратко основные процессы, происходящие в металле с повышением его температуры, остановившись для примера на углеродистых сталях. С повышением температуры по достижении критической точки Ас3 обычное alpha-железо переходит в gamma-железо, хорошо растворяющее углерод в больших количествах. При этом цементит и перлит стали исчезают, углерод распределяется равномерно по объему металла, который переходит в однородный аустенит.

При дальнейшем повышении температуры наблюдается рост зерен металла, т.е. границы между зернами исчезают, несколько мелких зерен срастаются в одно крупное зерно, стремясь уменьшить общую свободную поверхность. При этой температуре и начинается сварка, т.е.

образование в пограничной зоне новых кристаллических зерен, заимствующих материал для своего роста от обеих соединяемых частей, что ведет к уничтожению физической границы раздела между частями.

Прочность сварки растет с увеличением температуры и давления в известных пределах. При чрезмерном повышении температуры могут наступить явления перегрева металла и расплавление отдельных структурных составляющих, что ведет к снижению прочности сварного соединения.

Свариваемость давлением в пластическом состоянии весьма различна у различных металлов. Отличной свариваемостью обладает низкоуглеродистая сталь. С повышением содержания углерода свариваемость быстро падает, и стали с содержанием углерода свыше 0,7% плохо свариваются давлением. Плохо свариваются также многие легированные стали, цветные металлы. Чугун практически не сваривается давлением в пластическом состоянии.

Место сварки можно нагревать различными источниками тепла. Особенно высоких температур не требуется, и необходимый нагрев может быть получен в различных печах и горнах, отапливаемых твердым, жидким или газообразным горючим. Большинство обычных горючих материалов при сжигании их с воздухом в печах надлежащего устройства обеспечивает достаточный нагрев.

Поверхности свариваемых деталей, даже тщательно зачищенные предварительно, в процессе нагрева обычно значительно окисляются, слой окислов делает сварку невозможной. Для очистки поверхности сварки от окислов необходимо прибегать к химической очистке, применяя флюсы, образующие с окислами металла легкоплавкие соединения, легко выдавливаемые из стыка в процессе осадки и, таким образом, позволяющие приводить в соприкосновение совершенно чистые поверхности металла.

Оборудование и расходные материалы

Для того, чтобы самостоятельно заняться кузнечной сваркой и горячей художественной ковкой, вам понадобится не так много оборудования и инструментов для организации небольшой кузницы.

Итак, для работы полноценной кузнечной мастерской вам придется приобрести:

- переносной и стационарный горн, т. е. специальное приспособление для нагрева металла до нужной температуры (на крайний случай подойдет простой бензиновый автоген);

- несколько видов наковален: большая и маленькая, однорогая и двурогая, которые необходимо с особой прочностью разместить в мастерской;

- разных размеров кузнечные клещи;

- различного вида молоты, размерами от хорошей кувалды до слесарного молотка;

- две емкости для охлаждения: одну под воду, другая — под масло.

Дополнительно, возможно, будут нужны различные скребки, формы, подставки, инструмент для сгибания заготовок и многое другое.

Обязательно стоит позаботиться о пожарной безопасности и об индивидуальных средствах защиты, таких как очки, кожаный фартук и холщевые рукавицы.

Бура бурой, а ковка по расписанию

Бура в работе с металлами прежде всего связана с флюсовыми смесями, которые незаменимы при пайке или кузнечной ковке. На рынке бура продается в виде порошка. Ее ценность и незаменимость обусловлены температурой плавления, которая достигает 800 – 900°С.

При нагревании она превращается в стеклообразную застывшую смесь, из которой выходит великолепная защита рабочего участка. В дополнение к этому порошок из буры отлично растворяется в воде. Все технические характеристики описаны в отдельном нормативе ГОСТе 8429-77 под названием «Бура техническая».

Разновидности

Сварка ковкой предусматривает использование разных способов обработки в зависимости от формы, размера, типа изделия. Вот наиболее популярные.

- В обхват/внахлёст/встык. Каждый из 3 методов предусматривает соприкосновение краёв изделия — для этого их изначально делают выпуклыми. Основные отличия между ними связаны с углом и наклоном, выбираемым для ударов молотом.

- В расщеп. Этот способ хорош для работы с плоскими заготовками из листового металла. Заготовки оттягиваются по краям, расщепляются на некотором расстоянии от них, соединяются по надрезам, а затем подвергаются нагреву.

- С шашками. Метод предусматривает использование накладок, повторяющих форму концов деталей. Этот способ распространён при работе с крупноформатными изделиями.

Это основные методики. Также встречается кузнечная сварка с клёпкой, в паз, впритык — когда деталь крепится перпендикулярно основе.

Ковка или кузнечная сварка с бурой

Процесс ковки отличается сильным нагревом заготовок – это важные технологические нюансы. В результате такого нагревания на поверхностях свариваемых металлических деталей образуется значительный слой окалины вплоть до их пережигания.

Вот здесь и выступает бура в роли спасителя: металлические поверхности засыпают слоем смеси из песка и буры – получается великолепный флюс.

Чтобы разобраться и оценить по достоинству метод с использованием флюса из буры, нужно понять сам процесс. Кузнечная сварка – это смешанный физический метод воздействия на металлы для их соединения.

Суть его – механическое воздействие в виде ударов кузнечного молота в сочетании нагревания для повышения пластичности металла.

Источник: https://ArmRinok.ru/obrabotka/flyus-dlya-svarki-stali.html

Как пользоваться бурой для пайки

25.05.2020

Перед пайкой металлов необходимо с соединяемых поверхностей удалить оксидную пленку. Для этого используют флюсы, которые в процессе нагрева также должны защищать металл от окисления. Этим требованиям полностью соответствует бура для пайки тугоплавкими припоями.

Что такое бура

Это минерал, состоящий из бесцветных кристаллов с матовым блеском, который добывают в отложениях водоемов с высокой концентрацией солей. Широко используется для бытовых и промышленных нужд, в том числе как высокотемпературный флюс. Твердая бура плавится при температуре 750 — 900⁰C. Для получения более мягкого флюса ее растворяют в воде. Тогда температура плавления зависит от концентрации раствора.

Бура нужна для очистки деталей от окисных и жировых пленок, загрязнений. С ее помощью паяют детали из стали, чугуна, меди и ее сплавов. В быту и на производстве заготовки соединяют медными или латунными припоями, в ювелирном деле ― серебряными или золотыми.

Плюсы и минусы

К достоинствам флюса бура относят:

- доступность и низкую цену по сравнению с аналогичными материалами;

- отсутствие деформации деталей, так как основной металл не плавится;

- соединение металла с неметаллом;

- возможность паять детали с разной начальной температурой;

- легкость распайки при демонтаже;

- повышение производительности капиллярной пайки;

- высокое качество швов, выполненных даже новичком;

- длительное время хранения флюса.

Из недостатков отмечают:

- необходимость механической очистки поверхности от солей, которые выделяются при нагреве буры и после остывания оседают на металле;

- высокую гигроскопичность, поэтому флюс отсыревает даже в плотно закрытой емкости;

- сложность определения для новичков оптимальной пропорции.

Состав бура и химические свойства

Бура состоит из натриевой соли и сильного основания (воды, натра). Химики называют ее кристаллогидратом соли натрия тетраборной кислоты из класса боратов. При содержании в составе 10 молекул воды название меняется на декагидрат тетрабората натрия. Встречается разновидность с пятью молекулами воды. При переводе на обычный язык бура ― это соль с оболочкой из 5 или 10 молекул воды.

Источник: https://svarkaprosto.ru/materialy/bura-dlya-pajki

Технология кузнечной сварки металла или сварки ковкой

Кузнечная сварка – один из популярных способов соединения металлов, использующийся с глубокой старины. Несмотря на значительную трудоемкость и относительно невысокую прочность шва, метод популярен и в наши дни из-за простоты процесса, возможности соединения различных металлов, в том числе и нержавейки.

Что такое кузнечная сварка?

Кузнечная сварка металлов представляет собой процесс формирования прочного соединения металлических элементов под воздействием давления и высокой температуры. Нагретые до тестообразного состояния поверхности заготовок под ударами молота проникают одна в другую, шву придается требуемая форма.

Технология сварки подразумевает пошаговое проведение таких операций:

- подготовка поверхностей;

- нагрев до необходимой температуры;

- соединение кромок под ударами молота;

- проковка для придания готовому изделию требуемой формы.

Особенности

Соединение кузнечной сваркой возможно не для всех групп металлов. Хорошо поддаются термической диффузии изделия из низкоуглеродистых марок стали, плохая – у элементов из легированных, цветных металлов и их сплавов. Соединение ковкой чугуна вообще невозможно.

Процесс относится к достаточно сложным способам, требующим определенных знаний и навыков. Опыт играет особенную роль – для формирования прочного соединения важно не допустить перегрева поверхностей, равно как и недостаточного их прогрева.

Способы

Соединение ковкой осуществляется несколькими методами:

- внахлест;

- впритык;

- встык;

- вразруб;

- в расщеп;

- кольцевой способ;

- с шашками.

Внахлестку

Прочный стык образуется за счет большей площади совместного проникновения металлов. Перед работой выполняется высадка концов элементов, контактная поверхность располагается под углом 300°. Детали накладываются одна на другую, совмещаются несильными ударами и проковываются с параллельной осадкой до нужной формы.

Вразруб

Метод подразумевает выполнение предварительной подготовки концов элементов. Один из них высаживается и нарубается зубилом вдоль, получившиеся части разрубаются под углом 300-400°. Второй конец первой детали заостряется так, чтобы можно было его вставить в разруб другого элемента. Между соединяемыми поверхностями для компенсации раздачи металла при нагревании вставляются тонкие пластины. Концы, очищенные после нагревания от флюса, сопрягаются и соединяются под сильными ударами молота. После небольшого охлаждения выполняется отделка.

Встык

Предварительное осаживание концов элементов не выполняется, оно происходит в процессе работы.

Изделия соединяются встык, прочный спай образуется под сильными ударами. Один из концов при этом остается холодным. По окончании работы производится вытяжка изделия.

В расщеп

Соединение по такой схеме применяется для листового металла. На небольшом удалении от кромок, полосы оттягиваются и надрезаются на 5-6 частей, укладываются с перекрыванием одна на другую, прогреваются и сковываются.

С шашками

Метод с шашками используется для крупных изделий.

Производится отковка концов на угол от 30 до 40°, из того же материала изготавливаются накладки под тем же углом и укладываются на концы. Место соединения прогревается и тщательно проковывается.

Кольцевая сварка

Заготовка заранее сгибается на роговой наковальне. Кончики отрубаются под одинаковым углом и разводятся в стороны для сопряжения и совместной сковки.

Впритык

Осадка концов выполняется для создания запаса толщины металла. Он требуется для проковывания элемента не только по линии шва, но и во всех прогретых до температуры сварки местах.

Температура

Температура выставляется по цвету поверхности каления. По достижении требуемого нагрева необходимо сразу же приступать к ковке, потому как передержка ведет к пережогу металла и чрезмерному образованию окалины.

Избежать пережога помогает применение флюса, наносимого на изделие в процессе нагревания. Его можно приобрести в магазинах либо вымыть и просеять речной песок без содержания глины.

Проковка

По достижении требуемой температуры заготовки вынимаются из горна и укладываются на наковальню и соединяются легкими ударами молота. Затем сила ударов постепенно увеличивается с сохранением темпа. В результате заготовки прочно соединяются между собой.

После проковки опытные кузнецы вновь нагревают готовые изделия и повторно выполняют процедуру. При этом главное не перестараться – кузнечное соединение получается не таким прочным, как при сопряжении при помощи сварочного аппарата.

Отделка

В кузнечной сварке отделка применяется не всегда, а только в тех случаях, когда к соединенным изделиям предъявляются требования относительно внешнего вида.

Для отделки применяется специализированный кузнечный инструмент, так же может использоваться кварцевание, полировка либо патинирование.

Безопасность и правила хранения буры

Бура для ковки пожаро- и взрывобезопасна. Вещество является токсичным из-за небольшого содержания борной кислоты. Попасть в организм бура может через органы дыхания в виде пыли, при этом наблюдается раздражение слизистых оболочек.

Бура должна храниться в закрытом помещении в заводской упаковке, хранение размолотого вещества россыпью не допускается. Срок хранения составляет 6 месяцев. Добыть ее своими руками можно в аптеке: декагидрат тетрабората натрия.

Техника безопасности

В процессе выполнения кузнечной сварки элементов в условиях производства или строительства на работающих воздействуют следующие вредные факторы:

- открытого пламени;

- искрения;

- повышенный температурный режим;

- химически активные вещества (флюс).

Рабочее место должно соответствовать требованиям техники пожарной безопасности, в процессе работы следует использовать средства защиты. Для оказания медпомощи на месте производства работ должна находиться аптечка.

Источник: https://svarka.guru/vidy/kontaktnaya/thermomehan/kuznechnaya.html

Пошаговое изготовление бура для скважины своими руками

Сконструировать бур для скважины своими руками по плечу любому домашнему мастеру. Однако, здесь требуются не только навыки обращения с инструментарием и желание. Следует предварительно выбрать наиболее подходящую для вашего участка технику бурения, и, исходя из этого, остановиться на одном из вариантов ручного бурового устройства. Об особенностях и нюансах изготовления различных модификаций буров в домашних условиях пойдёт речь в данной статье.

Особенности ручного бурения

Обустройство глубинных скважин на загородном участке не всегда бывает целесообразным. Во многих случаях, когда грунтовые воды находятся сравнительно недалеко от поверхности, обеспечить снабжение водой жилого дома или дачного надела можно самостоятельно.

Подобный вариант позволяет сэкономить на привлечении к работе профессиональных бурильщиков со спецтехникой. Неглубокую водоносную скважину вполне можно пробурить своими руками. Всего лишь понадобится сконструировать самодельный бур для бурения скважин.

Следует учитывать, что не всегда имеется возможность пробуриться самому без обращения к специалистам, даже при относительно неглубоком залегании воды. Если между поверхностью и водоносным слоем располагается скальная порода, каменистая прослойка, или спрессованный гравийно-глинистый конгломерат, то пробуриться сквозь такой пласт ручным приспособлением будет проблематично, либо вообще невозможно.

Здесь потребуется тяжёлая буровая техника с механическим приводом.

Но, если вы счастливый обладатель участка с мягким или сыпучим грунтом, есть резон обустроить водозабор самостоятельно. Существует несколько основных технологий бурения, для которых используются и различные устройства:

- Ударная. Бур заглубляется в почву посредством падения с некоторой высоты, либо путём его забивания массивным молотом.

- Шнековая. Буровая штанга имеет на конце спиралевидный шнек, уходящий в землю при вращении.

- Роторная. В данном случае используется вращение штанги с одновременной размывкой грунта подаваемого в скважину водного раствора.

Роторная буровая установка весьма сложна по своему устройству и принципу действия. Для её работы необходимы узлы и агрегаты, которые невозможно сделать самостоятельно – насосы, помпы, вертлюги и т.д. Поэтому собрать подобное устройство будет весьма затруднительно рядовому домовладельцу. Гораздо проще создать буры для скважин на воду, действующие по ударному или вращательно-роторному принципу.

Изготовление ударного бура

Прежде, как сделать бур для скважины своими руками, следует внимательно ознакомиться с принципами ударной технологии. Существует два варианта рабочего приспособления:

- Забивная штанга с копьеобразным остриём. Используется для устройства абиссинских скважин.

- Пустотелое долото-желонка, изготовляемое из массивного обрезка трубы.

Принцип действия этих устройств также различен. Забивная штанга углубляется в грунт посредством вертикальных ударов по её верхней оконечности молотом-копром, либо просто массивной кувалдой. Долото само выступает в качестве ударного механизма. Оно поднимается на определённую высоту, после чего сбрасывается вниз. Для удобства использования ударных приспособлений, их размещают на станине в виде треноги или прямоугольника.

Штанга

Станина изготовляется из металлических труб или уголков. Рекомендуемая высота конструкции должна быть не менее 3-4м, чтобы молот или долото в свободном падении могли набрать достаточную для заглубления скорость. Детали станины скрепляются посредством электросварки, либо на болтовом соединении. Первый вариант проще, но после окончания бурения конструкцию придётся разрезать на части.

Это не имеет особого значения, если вы в дальнейшем не собираетесь использовать данное буровое устройство. Если же предполагаете и в дальше применять данный механизм, то лучше, затратив чуть больше времени и сил, соединить элементы станины болтами. Разборный вариант позволит осуществлять транспортировку бурового приспособления, а также упростит его хранение.

Вверху станины крепим блоки, через которые будут переброшены тросы. Этими тросами подымается вверх ударная деталь создаваемой буровой установки – молот-копр или долото. Подъём осуществляется либо непосредственно руками, либо с помощью ворота. Последний вариант лучше использовать, когда масса ударной детали очень высока, и поднимать её руками затруднительно.

Далее приступаем к изготовлению ударного элемента. Для забивки абиссинской скважины это может быть просто массивный кусок металла, подвешиваемый на станину при посредстве блочной системы. Он действует по принципу молота: падая с высоты, бьёт по верхушке забиваемой штанги, углубляя её в почву. Желонка сама выступает и как ударный элемент, и как заглубляемая деталь станка.

Желонка

Для изготовления желонки потребуется отрезок тяжёлой трубы диаметром 10-12см и длиной до 1,5м. Масса заготовки должна быть приблизительно 50-80кг. Такой вес позволит без труда подымать долото при помощи мускульной силы одного-двух человек. И в то же время долото получается достаточно массивным, чтобы при падении с высоты 3-4м заглубляться в грунт.

Изготовление спирального винтового бура

Для шнекового бурения используются буры, снабжённые винтообразной спиралью. Заглубление таких устройств в землю производится не при помощи ударов, а вращением вокруг своей оси. Сделать самодельный бур для скважины своими руками подобной конструкции немного сложнее, чем долото-желонку. Однако, при желании создать такое приспособление вполне возможно.

Источник: https://vodatyt.ru/burenie/izgotovlenie-bura.html

Вебсварка

Кузнечная (горновая) сварка

Горновая сварка — древнейший вид сварки давлением. На протяжении почти трех тысячелетий человечество широко пользовалось железом, не умея его расплавить, поэтому к железу нельзя было применять давно известную литейную сварку и была изобретена горновая сварка, способ, как бы предназначенный для железа. Расцвету и развитию горновой сварки чрезвычайно способствовал и сам способ производства железа, существовавший на протяжении тысячелетий до второй половины XIX столетия.

При горновой сварке сталь нагревают до перехода в пластическое состояние, нагретый металл подвергают сдавливанию в процессах ковки (кузнечная сварка), прокатки, прессования, волочения и т. д. Сталь нужно нагревать до температуры 1100-1300° С, Всяком случае выше точки превращения alpha-gamma.

Рассмотрим кратко основные процессы, происходящие в металле с повышением его температуры, остановившись для примера на углеродистых сталях. С повышением температуры по достижении критической точки Ас3 обычное alpha-железо переходит в gamma-железо, хорошо растворяющее углерод в больших количествах. При этом цементит и перлит стали исчезают, углерод распределяется равномерно по объему металла, который переходит в однородный аустенит. При дальнейшем повышении температуры наблюдается рост зерен металла, т.е. границы между зернами исчезают, несколько мелких зерен срастаются в одно крупное зерно, стремясь уменьшить общую свободную поверхность. При этой температуре и начинается сварка, т.е. образование в пограничной зоне новых кристаллических зерен, заимствующих материал для своего роста от обеих соединяемых частей, что ведет к уничтожению физической границы раздела между частями.

Прочность сварки растет с увеличением температуры и давления в известных пределах. При чрезмерном повышении температуры могут наступить явления перегрева металла и расплавление отдельных структурных составляющих, что ведет к снижению прочности сварного соединения.

Свариваемость давлением в пластическом состоянии весьма различна у различных металлов. Отличной свариваемостью обладает низкоуглеродистая сталь. С повышением содержания углерода свариваемость быстро падает, и стали с содержанием углерода свыше 0,7% плохо свариваются давлением. Плохо свариваются также многие легированные стали, цветные металлы. Чугун практически не сваривается давлением в пластическом состоянии.

Место сварки можно нагревать различными источниками тепла. Особенно высоких температур не требуется, и необходимый нагрев может быть получен в различных печах и горнах, отапливаемых твердым, жидким или газообразным горючим. Большинство обычных горючих материалов при сжигании их с воздухом в печах надлежащего устройства обеспечивает достаточный нагрев.

Поверхности свариваемых деталей, даже тщательно зачищенные предварительно, в процессе нагрева обычно значительно окисляются, слой окислов делает сварку невозможной. Для очистки поверхности сварки от окислов необходимо прибегать к химической очистке, применяя флюсы, образующие с окислами металла легкоплавкие соединения, легко выдавливаемые из стыка в процессе осадки и, таким образом, позволяющие приводить в соприкосновение совершенно чистые поверхности металла.

При нагревании стали образуется железная окалина, состав которой колеблется между окислами FeO и Fe3O4, достаточно тугоплавкими и не расплавляющимися при температуре белого каления. Эти окислы имеют основной характер, поэтому для их офлюсования или ошлакования, т.е. перевода в легкоплавкие соединения, жидкие при температуре сварки, следует применять окислы кислотного характера, нелетучие и достаточно стойкие при температуре сварки. Флюсами при горновой сварке могут; служить: бура Na2B4O7, борная кислота В(ОН)3, поваренная соль NaCl, мелкий речной или кварцевый песок, бой оконного стекла, а также их смеси.

После нагрева и офлюсования места сварки выполняют операцию осадки. Осадка вызывает значительную деформацию металла, течение его вдоль поверхностей соединения, способствующее перемешиванию и взаимной диффузии частиц металла соединяемых частей. Величина необходимого удельного давления при осадке зависит от свойств свариваемого металла и температуры нагрева. Чем выше нагрев, тем меньшее требуется давление осадки. Осадка может производиться ручной или механической проковкой места — прессованием, прокаткой. Таким путем может быть получена, например, многослойная листовая сталь. Подобным же образом изготовляют биметалл посредством совместной прокатки разогретых заготовок, например стали и никеля, углеродистой стали и нержавеющей стали или меди и т. д.

Видео: Кузнечная сварка якоря

Сообщение отредактировал Andrew: 04 Март 2015 16:46

про кузнечную сварку ?

Доброго времени.

Много читал про то как сварить пакет из нескольких полос метала ( особое спасибо Ножеделу, у него много фото а наглядность многое проясняет) , так вот везде в процессе участвует флюс или бура, про флюс пытался почитать в интернете так чуть умом не тронулся, чего только поиск мне не выдал, а про буру в наших краях ни кто не слыхал, и где такого зверя добыть не знаю. Правда недавно в одном модном магазине всё же нарыл что то ( баночка приблизительно размером с китайский бальзам звёздочка где то 25 грамм стоимостью 115 р). Если это была та бура про которую тут пишут то я наверно не потяну по финансам ( кризис одолел ).

В связи с этим собственно вопрос : есть ли какой альтернативный способ сварить пакет без буры.

Ну как варить углеродку без буры, с песком, по моему ЛБА писал в теме Антона, про кузнеца который не куя не может.

А что за проблемы с бурой? В магазинах «Медтехника» есть, ее используют зубные техники для пайки горелкой твердосплавными припоями. По поводу цены не скажу, не помню, но когда прикидывал по затратам, около года назад, вроде не разорительно выходило.

Бура из медицины:

Наименование по классификации INCI: Borax

Другие названия: Натрий борнокислый, Боракс, Натрий тетраборный

Характеристика:

Бесцветные прозрачные, легко выветривающиеся кристаллы или белый кристаллический порошок. Растворим в воде (1:25 в холодной и 2:1 в кипящей), глицерине, нерастворим в спирте. Водные растворы имеют солоновато-щелочной вкус и щелочную реакцию.

Плотность: 1.73

Свойства:

Эмульгатор, консервант, очищающее вещество. Антисептическое (обеззараживающее) средство.

Часто используемая как компонент соли для ванн бура смягчает воду.

Области применения:

Бура — натуральный минерал, широко применяемый в косметической промышленности. Используется в кремах, лосьонах, шампунях, гелях, соли и бомбочках для ванны.

В сочетании с лимонной кислотой в бомбочках для ванн даёт эффект бурления, в смеси с водой и гуаровой камедью может применятся в качестве геля для душа.

Лечебное применение. Применяют наружно как антисептическое средство у взрослых для полосканий, смазывания кожи (при опрелостях, пролежнях), спринцевания (промывания влагалища струей жидкости).

Способ применения и дозы. По 1 столовой ложке на 1 стакан воды для полоскания. Для спринцеваний 4-5 таблеток на 1 л воды.

Концентрация и способы применения:

В косметичесих средствах — не более 5%

Развести в горячей (75.С) воде после чего добавить в крем.

В лечебных целях применяют в виде 3-5%-ного раствора для промываний и смазываний полости рта, носа и носоглотки при различных инфекционных заболеваниях (трахеит, насморк, стоматит и др.).

Меры предосторожности и противопоказания:

Избегать попадания в глаза, не применять внутрь и непосредственно на кожу (может вызвать раздражение). Хранить в местах недоступных для детей и домашних животных

Хранение: 2-3 года. Хранить в сухом месте.

Бура Из химии и прочие сведения :

Бура (тетраборат натрия) Na2B4O7 . H2O — соль тетраборной кислоты. Обычная бура (десятиводный гидрат) образует большие бесцветные прозрачные призматические кристаллы; базоцентрированная моноклинная решётка, а = 12, 19 Å, b = 10, 74 Å, с = 11, 89 Å, ß = 106О35´; плотностью 1, 69-1, 72 г/см3; в сухом воздухе кристаллы выветриваются с поверхности и мутнеют. При нагревании до 80ОС декагидрат (от греч. deka десять — в сложных словах означает десять, вдесятеро) теряет 8 молекул воды, при 100 градусах медленно, а при 200ОС быстро отщепляется ещё одна молекула воды, в интервале 350 — 400ОС происходит полное обезвоживание.

Растворимость буры (в г. безводной соли на 100 г. воды): 1, 6 (10ОС), 3, 9 (30ОС), 10, 5 (50ОС). Насыщенный раствор кипит при 105ОС.

В воде бура гидролизуется, поэтому её раствор имеет щелочную реакцию. Она растворяется в спирте и глицерине. Сильными кислотами полностью разлагается:

Na2B4O7 + H2SO4 + 5H2O = Na2SO4 + 4H3BO3.

С окислами некоторых металлов бура даёт окрашенные бораты («перлы буры» ):

Na2B4O7 + CoO = 2NaBO2 + Co(BO2)2,

что используется в аналитической химии для открытия этих металлов.

При медленном охлаждении раствора обычной буры при 79ОС начинает выкристаллизовываться октаэдрическая бура Na2B4O7 . 5H2O (или «ювелирная бура» ), плотностью 1, 815 г/см3, устойчивая в интервале 60 — 150ОС. Растворимость этой буры составляет 22 г. в 100 г. воды при 65ОС, 31, 4 при 80ОС и 52, 3 при 100ОС.

Бура является важнейшим флюсом, облегчающим процесс плавки. Расплавленная бура образует при охлаждении на стенках тигля глазурь, предохраняет расплав от доступа кислорода и растворяет окислы металлов.

При медленном термическом обезвоживании обычной буры получается пиробура с плотностью 2, 371 г/см3 и температурой плавления 741ОС. Бура плавится и распадается на метаборат натрия и трёхокись бора, которые смешиваются в жидком состоянии:

Na2B4O7 → 2NaBO2 + B2O3.

Окись бора, соединяясь с окислами металлов, образует метабораты так же, как борная кислота. Метаборат натрия легко смешивается со вновь образованными метаборатами и быстро уводит их из зоны расплавленного металла, а на их место вступают новые активные молекулы окиси бора. Бура обладает большей способностью растворять окислы, чем борная кислота, и используется не только как плавильный восстановительный флюс, но и как важнейший флюс при пайке твёрдыми припоями.

Обычную буру получают из борной кислоты, из тинкаля, кернита и некоторых других минералов (путём их перекристаллизации), а также из воды соляных озёр (фракционированной кристаллизацией).

Буру широко применяют при приготовлении эмалей, глазурей, в производстве оптических и цветных стёкол, при сварке, резке и пайке металлов, в металлургии, гальванотехнике, красильном деле, бумажном, фармацевтическом, кожевенном производствах, в качестве дезинфицирующего и консервирующего средства и удобрения

Бура для «чайников»:

Тетраборат натрия («бура» ) -Na2B4O7, соль слабой кислоты и сильного основания, распространённое соединение бора, имеет несколько кристаллогидратов, широко применяется в технике.

Термин «Бура» применяют по отношению к нескольким близким веществам: она может существовать в безводной форме, в природе чаще встречается в виде пятиводного или десятиводного кристаллогидрата:

Безводная бура (Na2B4O7)

Пентагидрат (Na2B4O7.5H2O)

Декагидрат (Na2B4O7.10H2O)

Однако наиболее часто слово бура относят к соединению Na2B4O7.10H2O.

Борная кислота (ортоборная кислота) Н3ВО3 — слабая кислота, бесцветные кристаллы в виде чешуек, без запаха.

Применение

в производстве незамерзающих жидкостей

в производстве керамики, эмалей, глазурей, оптических и цветных стекол;

при пайке в качестве флюса;

в бумажной и фармацевтической промышленности;

как дезинфицирующее и консервирующее средство;

в аналитической химии: как стандартное вещество для определения концентрации растворов кислот;

для качественного определения оксидов металлов (по цвету перлов);

в фотографии — в составе медленно действующих проявителей в качестве слабого ускоряющего вещества; в составе мелкозернистых проявителей и кислых фиксажей для создания слабой кислотной среды.

Компонент моющих средств;

Компонент косметики;

Сырьё для получения бора;

В лабораториях применяют для приготовления буферных растворов

В медицине — как самостоятельное дезинфицирующее средство.

Также на основе борной кислоты производятся различные комбинированные препараты (группа АТХ D08AD), например, паста Теймурова.

В быту раньше использовалась для борьбы с тараканами.

В пищевой промышленности — зарегистрирована как пищевая добавка E284

quote: Бура

из медицины:

Наименование по классификации INCI: Borax

«Вот за что я тебя уважаю, так за то, что емкие и содержательные тосты говоришь» (с)

quote: «Вот за что я тебя уважаю, так за то, что емкие и содержательные тосты говоришь» (с)

quote: поводу цены не скажу, не помню

127 руб. за килограмм в Сапфире.

Натопчи пивных бутылок. Лучче коричневых. В пыль. Не бура, но «на безрыбье и сам раком станешь»(цы)

Благодарю сердечно всех отозвавшихся.

Буру попробую заказать через друзей в Москве. На днях закончу горн и попробую битые бутылки, пока буру пришлют.

Вот это ликбез. Так ее еще и есть можно!

Я буру покупаю в Центральной Городской Аптеке. Стоимость — 12 долларов за 1 кг.Натрий тетраборный.

Зайдите в аптеку, закажите.

Пока все хорошо варится на обычном речном песке. От низкоуглеродистых до низколегированных сталей. Просто,доступно, БЕСПЛАТНО.

quote: Просто, доступно, БЕСПЛАТНО.

и убого.

В корне с вами не согласен,

Я смотрю тут против меня и моих предложений идут высказывания уже накатом, по инерции.

Эффект толпы. .

По песку.

На песке многие варят. И варят отлично, и результаты превосходные. Не надо судить по моим ранним работам обо всем и сразу, это по меньшей мере просто некрасиво.

если бы песок давал прекрасные результаты, то его бы и использовали не только простые кузнецы, но и именитые. Только почемуто пользуют буру, а не песок. странно да?? из этого следует логичный вывод, что бура всёже лучше по ТТХ.

а песок пользуют либо по бедности дибо нежелания пользовать чтото лучше.

если у человека варится с песком то в чём проблема то?раньше на нём только и варили

знаете, ща примерно спор идёт, что лучше, коловорот или электродрель.

quote: Originally posted by orm2006:

раньше на нём только и варили

Варили. Только не «только»

Весь вопрос в том, ЧТО сваривать. Рессорынапильники с железом можно варить всем, что под руку попадет, хоть «на сухую» (есть и такие экзоты), если в пакете что-то с хорошим углеродом (более 1,2%) бура получше, из-за повышенной плавкости флюса не горит металл, а уж если на лигатуру нарваться вроде хрома с вольфрамом. Еще круче в этом отношении никкель. Песок его никак. поэтому в амерской книге и советовали в буру добавлять хлористый аммоний для едренности флюса. Ну, это уже и излишне, по-крайней мере я и чистый никкель свариваю просто бурой.

Стекло (не оконное! лучше коричневое, с окисью железа) изобрел

И что самое главное в данном вопросе — кому что нравится, у кого на чем получается, тот на том и вари. Ведь попробовать «все» нетрудно?

Ито Мацумото, в мастерской изначально царит позитивный настрой. Никто, тем более Сержант, не питает к Вам отрицательных эмоций.

Вы делаете интересные работы, лично мне нравятся. но каждый имеет свой взгляд на вещи.

Не берите близко к сердцу, но бура все же лучше, правда, намного дороже.

Хотя, если Вам удается выжимать результат из песка, то отдельный Вам Респект. Возможно, опосля Всемирной Катаклизмы только песок и останется.

С уважением,

Бура бурой, а ковка по расписанию

Бура в работе с металлами прежде всего связана с флюсовыми смесями, которые незаменимы при пайке или кузнечной ковке. На рынке бура продается в виде порошка. Ее ценность и незаменимость обусловлены температурой плавления, которая достигает 800 – 900°С.

При нагревании она превращается в стеклообразную застывшую смесь, из которой выходит великолепная защита рабочего участка. В дополнение к этому порошок из буры отлично растворяется в воде. Все технические характеристики описаны в отдельном нормативе ГОСТе 8429-77 под названием «Бура техническая».

О тетраборате и декагидрате

У буры есть серьезнейшее научное название, потому что это не что иное как соединение слабой кислоты с сильным основанием. Название с первого раза запомнить трудно: декагидрат тетрабората натрия.

Флюс для кузнечной сварки – особая технологическая заслуга буры, о которой нужно рассказать отдельно.

Ковка или кузнечная сварка с бурой

Процесс ковки отличается сильным нагревом заготовок – это важные технологические нюансы. В результате такого нагревания на поверхностях свариваемых металлических деталей образуется значительный слой окалины вплоть до их пережигания.

Вот здесь и выступает бура в роли спасителя: металлические поверхности засыпают слоем смеси из песка и буры – получается великолепный флюс.

Чтобы разобраться и оценить по достоинству метод с использованием флюса из буры, нужно понять сам процесс. Кузнечная сварка – это смешанный физический метод воздействия на металлы для их соединения.

Суть его – механическое воздействие в виде ударов кузнечного молота в сочетании нагревания для повышения пластичности металла.

Кузнечная сварка применяется для сварки стальных сплавов с по возможности низкой долей углерода – на уровне 0,3%. Высокоуглеродистые стали не годятся для ковки, для этого у них слишком низкая свариваемость при таком методе.

Обязательное требование перед процессом – тщательное удаление с поверхностей заготовок любых загрязнений и оксидных пленок.

Нужно заметить, что кузнечная сварка в принципе не дает крепкого металлические соединения, это далеко не самый надежный способ ковки. К тому же при его использовании не обойтись без профессионализма кузнеца – без этого ничего не получится.

Поэтому он практически не используется в промышленных целях и на заводах. А вот если дело касается ремонтных работ в полевых и неблагоприятных условиях, этот метод применяется довольно часто.

Хорошенько греем

Нагревание деталей идет в печах или горнах. Количество топлива должно быть точно рассчитано – не больше и не меньше. Лучшее топливо для ковки – древесный уголь и кокс. Но на практике чаще применяется обычный каменный уголь.

Металлические детали загружаются в горн только после полного прогорания угля, чтобы из него удалилась сера, присутствие которой плохо сказывается на качестве соединения.

Температура нагревания деталей должна быть выше, чем уровень, при котором начинается ковка. Уровень температуры нагрева в цифрах зависит от процента углерода в стали: чем ниже его содержание в сплаве, тем выше нужно поднимать температуру нагрева для плавления.

Для низкоуглеродистой стали нагрев должен быть не ниже 1350 – 1370°С, отличительный признак – сияющий белый цвет металла. Если сталь содержит высокую долю углерода, достаточно нагрева около 1150°С, цвет тогда будет иметь желтый оттенок.

Флюс для кузнечной сварки добавляется для защиты. Все дело в обильном образовании окалины вследствие нагревания. Флюсовые смеси предохраняют от этого. Флюс для кузнечной сварки засыпают в точно обозначенный момент – когда уровень нагрева будет находиться между 950°С и 1050°С.

Основа смеси – мелкий чистый речной песок с добавкой 10% буры после хорошей прокалки. Бура в песке работает на хорошее образование шлака и легкую очистку металла от примесей в дальнейшем.

Толщина слоя имеет значение: если он будет слишком толстым, прогрев деталей снизит скорость и качество. Поэтому флюс для кузнечной сварки засыпают равномерным и тонким слоем. Добавка буры в флюсовую смесь особенно важна и необходима, если используется уголь низкого качества.

Из флюсовой смеси формируется шлак, который может стечь с металлической заготовки, что весьма нежелательно. Для предупреждения этого на заготовки подсыпают дополнительные порции песка – осторожно и в умеренных количествах.

Отличным партнером буры выступают железные опилки мягкой консистенции или ферромарганец. Опилки способны к поглощению углерода с поверхности металла в условиях высокой температуры, тем самым значительно повышая качество процесса сварки.

Если нужно сварить детали из разных металлов или марок стали, то первым делом разогревают металл с меньшей долей углерода из-за более высокой температуры плавления. И только затем начинают работать со второй деталью, металл которой содержит более высокий процент углерода.

Безопасность и правила хранения буры

Особой опасности с точки зрения взрывов или пожаров бура для ковки не представляет. Умеренная степень токсичности наблюдается из-за содержания борной кислоты. В организм бура может попасть через дыхательные пути в виде пыли или аэрозольного распыления, в результате чего слизистые могут быть раздражены.

Хранить буру нужно в закрытых помещениях и обязательно в упаковках – никакой россыпи. Обычно хранение производится в специальных контейнерах, которые должны стоять на твердом покрытии. Срок хранения буры – всего полгода, что нужно учитывать при планировании закупок и использования.

Бура для кузнечной сварки своими руками

Хотите научится варить черные, цветные металлы, пластмассы, построив свои собственные сварочные аппараты? Хотите научится выполнять на самодельных сварочных аппаратах практически любые заказы населения? Тогда этот сайт для вас! Также здесь вы найдете рекомендации по приобретению готовых аппаратов, инструментов, приспособлений.

Доброго времени.

Много читал про то как сварить пакет из нескольких полос метала ( особое спасибо Ножеделу, у него много фото а наглядность многое проясняет) , так вот везде в процессе участвует флюс или бура, про флюс пытался почитать в интернете так чуть умом не тронулся, чего только поиск мне не выдал, а про буру в наших краях ни кто не слыхал, и где такого зверя добыть не знаю. Правда недавно в одном модном магазине всё же нарыл что то ( баночка приблизительно размером с китайский бальзам звёздочка где то 25 грамм стоимостью 115 р). Если это была та бура про которую тут пишут то я наверно не потяну по финансам ( кризис одолел ).

В связи с этим собственно вопрос : есть ли какой альтернативный способ сварить пакет без буры.

Ну как варить углеродку без буры, с песком, по моему ЛБА писал в теме Антона, про кузнеца который не куя не может.

А что за проблемы с бурой? В магазинах «Медтехника» есть, ее используют зубные техники для пайки горелкой твердосплавными припоями. По поводу цены не скажу, не помню, но когда прикидывал по затратам, около года назад, вроде не разорительно выходило.

Бура из медицины:

Наименование по классификации INCI: Borax

Другие названия: Натрий борнокислый, Боракс, Натрий тетраборный

Характеристика:

Бесцветные прозрачные, легко выветривающиеся кристаллы или белый кристаллический порошок. Растворим в воде (1:25 в холодной и 2:1 в кипящей), глицерине, нерастворим в спирте. Водные растворы имеют солоновато-щелочной вкус и щелочную реакцию.

Плотность: 1.73

Свойства:

Эмульгатор, консервант, очищающее вещество. Антисептическое (обеззараживающее) средство.

Часто используемая как компонент соли для ванн бура смягчает воду.

Области применения:

Бура — натуральный минерал, широко применяемый в косметической промышленности. Используется в кремах, лосьонах, шампунях, гелях, соли и бомбочках для ванны.

В сочетании с лимонной кислотой в бомбочках для ванн даёт эффект бурления, в смеси с водой и гуаровой камедью может применятся в качестве геля для душа.

Лечебное применение. Применяют наружно как антисептическое средство у взрослых для полосканий, смазывания кожи (при опрелостях, пролежнях), спринцевания (промывания влагалища струей жидкости).

Способ применения и дозы. По 1 столовой ложке на 1 стакан воды для полоскания. Для спринцеваний 4-5 таблеток на 1 л воды.

Концентрация и способы применения:

В косметичесих средствах — не более 5%

Развести в горячей (75.С) воде после чего добавить в крем.

В лечебных целях применяют в виде 3-5%-ного раствора для промываний и смазываний полости рта, носа и носоглотки при различных инфекционных заболеваниях (трахеит, насморк, стоматит и др.).

Меры предосторожности и противопоказания:

Избегать попадания в глаза, не применять внутрь и непосредственно на кожу (может вызвать раздражение). Хранить в местах недоступных для детей и домашних животных

Хранение: 2-3 года. Хранить в сухом месте.

Бура Из химии и прочие сведения :

Бура (тетраборат натрия) Na2B4O7 . H2O — соль тетраборной кислоты. Обычная бура (десятиводный гидрат) образует большие бесцветные прозрачные призматические кристаллы; базоцентрированная моноклинная решётка, а = 12, 19 Å, b = 10, 74 Å, с = 11, 89 Å, ß = 106О35´; плотностью 1, 69-1, 72 г/см3; в сухом воздухе кристаллы выветриваются с поверхности и мутнеют. При нагревании до 80ОС декагидрат (от греч. deka десять — в сложных словах означает десять, вдесятеро) теряет 8 молекул воды, при 100 градусах медленно, а при 200ОС быстро отщепляется ещё одна молекула воды, в интервале 350 — 400ОС происходит полное обезвоживание.

Растворимость буры (в г. безводной соли на 100 г. воды): 1, 6 (10ОС), 3, 9 (30ОС), 10, 5 (50ОС). Насыщенный раствор кипит при 105ОС.

В воде бура гидролизуется, поэтому её раствор имеет щелочную реакцию. Она растворяется в спирте и глицерине. Сильными кислотами полностью разлагается:

Na2B4O7 + H2SO4 + 5H2O = Na2SO4 + 4H3BO3.

С окислами некоторых металлов бура даёт окрашенные бораты («перлы буры» ):

Na2B4O7 + CoO = 2NaBO2 + Co(BO2)2,

что используется в аналитической химии для открытия этих металлов.

При медленном охлаждении раствора обычной буры при 79ОС начинает выкристаллизовываться октаэдрическая бура Na2B4O7 . 5H2O (или «ювелирная бура» ), плотностью 1, 815 г/см3, устойчивая в интервале 60 — 150ОС. Растворимость этой буры составляет 22 г. в 100 г. воды при 65ОС, 31, 4 при 80ОС и 52, 3 при 100ОС.

Бура является важнейшим флюсом, облегчающим процесс плавки. Расплавленная бура образует при охлаждении на стенках тигля глазурь, предохраняет расплав от доступа кислорода и растворяет окислы металлов.

При медленном термическом обезвоживании обычной буры получается пиробура с плотностью 2, 371 г/см3 и температурой плавления 741ОС. Бура плавится и распадается на метаборат натрия и трёхокись бора, которые смешиваются в жидком состоянии:

Na2B4O7 → 2NaBO2 + B2O3.

Окись бора, соединяясь с окислами металлов, образует метабораты так же, как борная кислота. Метаборат натрия легко смешивается со вновь образованными метаборатами и быстро уводит их из зоны расплавленного металла, а на их место вступают новые активные молекулы окиси бора. Бура обладает большей способностью растворять окислы, чем борная кислота, и используется не только как плавильный восстановительный флюс, но и как важнейший флюс при пайке твёрдыми припоями.

Обычную буру получают из борной кислоты, из тинкаля, кернита и некоторых других минералов (путём их перекристаллизации), а также из воды соляных озёр (фракционированной кристаллизацией).

Буру широко применяют при приготовлении эмалей, глазурей, в производстве оптических и цветных стёкол, при сварке, резке и пайке металлов, в металлургии, гальванотехнике, красильном деле, бумажном, фармацевтическом, кожевенном производствах, в качестве дезинфицирующего и консервирующего средства и удобрения

Бура для «чайников»:

Тетраборат натрия («бура» ) -Na2B4O7, соль слабой кислоты и сильного основания, распространённое соединение бора, имеет несколько кристаллогидратов, широко применяется в технике.

Термин «Бура» применяют по отношению к нескольким близким веществам: она может существовать в безводной форме, в природе чаще встречается в виде пятиводного или десятиводного кристаллогидрата:

Безводная бура (Na2B4O7)

Пентагидрат (Na2B4O7.5H2O)

Декагидрат (Na2B4O7.10H2O)

Однако наиболее часто слово бура относят к соединению Na2B4O7.10H2O.

Борная кислота (ортоборная кислота) Н3ВО3 — слабая кислота, бесцветные кристаллы в виде чешуек, без запаха.

Применение

в производстве незамерзающих жидкостей

в производстве керамики, эмалей, глазурей, оптических и цветных стекол;

при пайке в качестве флюса;

в бумажной и фармацевтической промышленности;

как дезинфицирующее и консервирующее средство;

в аналитической химии: как стандартное вещество для определения концентрации растворов кислот;

для качественного определения оксидов металлов (по цвету перлов);

в фотографии — в составе медленно действующих проявителей в качестве слабого ускоряющего вещества; в составе мелкозернистых проявителей и кислых фиксажей для создания слабой кислотной среды.

Компонент моющих средств;

Компонент косметики;

Сырьё для получения бора;

В лабораториях применяют для приготовления буферных растворов

В медицине — как самостоятельное дезинфицирующее средство.

Также на основе борной кислоты производятся различные комбинированные препараты (группа АТХ D08AD), например, паста Теймурова.

В быту раньше использовалась для борьбы с тараканами.

В пищевой промышленности — зарегистрирована как пищевая добавка E284

Наименование по классификации INCI: Borax

quote: «Вот за что я тебя уважаю, так за то, что емкие и содержательные тосты говоришь» (с)

quote: поводу цены не скажу, не помню

127 руб. за килограмм в Сапфире.

Натопчи пивных бутылок. Лучче коричневых. В пыль. Не бура, но «на безрыбье и сам раком станешь»(цы)

Благодарю сердечно всех отозвавшихся.

Буру попробую заказать через друзей в Москве. На днях закончу горн и попробую битые бутылки, пока буру пришлют.

Вот это ликбез. Так ее еще и есть можно!

Я буру покупаю в Центральной Городской Аптеке. Стоимость — 12 долларов за 1 кг.Натрий тетраборный.

Зайдите в аптеку, закажите.

Пока все хорошо варится на обычном речном песке. От низкоуглеродистых до низколегированных сталей. Просто,доступно, БЕСПЛАТНО.

В корне с вами не согласен,

Я смотрю тут против меня и моих предложений идут высказывания уже накатом, по инерции.

Эффект толпы. .

По песку.

На песке многие варят. И варят отлично, и результаты превосходные. Не надо судить по моим ранним работам обо всем и сразу, это по меньшей мере просто некрасиво.