Всем привет! В этом видео я расскажу о вакуумных камерах для дегазации силиконов и смол и камерах для избыточного давления. Камеры производятся компанией ТПК Высота и имеют ряд преимуществ. Так же расскажу о том как дегазировать силикон и как подобрать необходимую емкость для дегазации.

Наш сайт: https://v-sota.ru

Группа ВК: https://vk.com/club131339839

Видео Вакуумная камера для дегазации силикона (ОБЗОР) канала ТПК Высота

Показать

Информация о видео

6 июня 2018 г. 23:51:16

00:10:54

Поделиться

Многие люди считают, что изготовить в домашних условиях пластиковую форму или какую-нибудь резиновую деталь нереально и данные манипуляции производятся только на промышленных заводах, при наличии профессионального оборудования. На самом деле все гораздо проще и осуществить изготовление элементов самой разнообразные формы можно собственноручно, купив или сделав вакуумную камеру для дегазации силикона. Если не заморачиваться и не жалеть средств, то можно просто приобрести необходимое устройство и заняться нужным делом, а можно пойти более радикальным путем и сделать вакуумную камеру собственноручно.

В такого рода устройстве можно изготавливать детали разной формы и удалять пузырьки воздуха, делая обрабатываемую массу однородной. Так, к примеру, в процессе мыловарения применение вакуумной камеры предусматривает этап создания равномерной структуры будущего мыла, особенно если оно имеет прозрачный вид и внутри расположены декоративные украшения. Такое приспособление также поможет любителям Хенд Мейд, специалистам по тюнингу автомобилей и т.д.

Главным элементом вакуумной камеры для дегазации силикона является вакуумный насос, так как он обеспечивает необходимое разряжение для высвобождения воздуха из материала либо получения нужной формы. Эту часть системы невозможно собрать самостоятельно из-за технических особенностей данного оборудования. Перед покупкой стоит учесть скорость необходимой откачки воздуха и генерируемого вакуума для будущей камеры, что определяется из расчета будущих манипуляций с обработкой материалов. В большинстве случаев хватает стандартного недорогого агрегата, перекачивающего от 15 литров воздуха в течение минуты.

Камера для дегазации своими руками

Итак, чтобы изготовить вакуумную камеру для дегазации вам потребуются следующие инструменты и материалы:

- Ресивер для сохранения уровня вакуума внутри рабочей камеры после отключения насоса;

- Сам вакуумный насос;

- Вакуумный шланг, диаметр которого должен соответствовать штуцеру на нагнетательном отверстии насоса. Подойдет как обычная кислородная трубка, так и армированный шланг для более высокого давления;

- 2 хомута под плоскую или крестовую отвертку;

- Режущий инструмент по металлу (болгарка, ручная ножовка);

- Плоскогубцы и отвертка;

- Силикон либо специальный резиновый уплотнитель для дверей холодильника;

- Контейнер для изготовления вакуумной камеры. Подойдет пластиковая емкость с толстыми стенками, кислородный баллон, кастрюля и прочее;

- Механический манометр (в случае если его нет на насосе);

- Штуцер с двухсторонним зажимом и резиновыми уплотнителями.

Способы создания вакуумной камеры

Кислородный баллон. В данном случае необходимо отрезать дно баллона так, чтобы срезанные края были максимально ровными в горизонтальной плоскости. Отрезанную нижнюю часть необходимо перевернуть и вставить обратно в баллон после чего стыки приварить электросваркой. Далее нужно вырезать во внутреннем диаметре отверстие необходимого радиуса, размер которого должен позволить беспрепятственно помещать внутрь рабочего объема обрабатываемый материал.

Теперь необходимо изготовить достаточно крепкий бортик по внешнему радиусу имеющегося отверстия, для чего можно использовать либо гибкую пластиковую полоску, либо пластилин, вылепив ограждение по высоте, точно соответствующей внешним бортам баллона. Теперь необходимо взять силикон и залить им все пространство между сделанным бортиком и краем баллона так, чтобы горизонтальная плоскость получилась равномерной. После того как силикон застынет необходимо удалить временный бортик. Что касаемо силикона, то лучше использовать те марки, в которых содержится катализатор, потому что в противном случае материал будет застывать очень долго.

После того как основная часть изделия готова, можно приступить к изготовлению крышки. В большинстве случаев используется оргстекло, которое вырезается по диаметру максимальной ширины баллона. Такой тип материала предпочтительнее за счет возможности визуального контроля за происходящими внутри вакуумной камеры процессами. Если вам больше подходит изготовление крышки из металла либо дерева, то придется монтировать в данный элемент смотровое окошко, что увеличивает трудоемкость выполняемой работы. Для окончательного завершения проверки необходимо прикрутить либо приклеить ручку для удобного открытия и закрытия камеры.

Можно подключать вакуумный насос. Возьмите шланг и с помощью хомута зафиксируйте одну сторону на фланце насоса. Благодаря тому, что на баллоне есть вентиль с отводом для шланга, наденьте на штуцер второй конец и также закрепите и хомутом. Если необходимости в сохранении вакуума после отключения насоса нет, то между шлангом и входным отверстием баллона ресивер можно не устанавливать. Что касаемо контроля давления, то в случае отсутствия такого устройства на насосе, манометр придется вмонтировать в крышку, обеспечив при этом полную герметичность соединения.

Пластиковая емкость либо кастрюля. Вне зависимости от формы резервуара можно создать качественную вакуумную камеру. Никаких отверстий в емкости делать не нужно, если вы, конечно, не хотите подключать насос через крышку, что повлечет за собой дополнительные действия с просверливанием соответствующего отверстия под штуцер в металле и приварке фланца. Чтобы обеспечить герметичное прилегание крышки к камере, на ободок рабочего корпуса необходимо приклеить резиновый уплотнитель так, чтобы его края одинаково свисали с внешней и внутренней стороны кромки камеры. В случае с кастрюлей, можно конечно использовать ее стандартную крышку, но будет проблематичным создать смотровое окошко, для чего потребуется вырезать сбоку от центра, к примеру, квадрат и надежно приклеить на его место кусочек стекла либо прозрачного пластика (он должен располагаться с внешней стороны крышки, чтобы создаваемое в камере давление дополнительно прижимало его). Теперь необходимо сделать еще два отверстия, одно под фланец для подключения шланга, второе под манометр для контроля давления. Если крышка будет из металла, то все эти элементы нужно приваривать или нарезать резьбу, в случае использования оргстекла можно обойтись стандартными гайками и резиновыми уплотнителями, идущими в наборе с устанавливаемыми элементами. Штуцер для подключения вакуумного насоса должен иметь краник, чтобы перекрывать откачку воздуха из рабочего объема. Здесь, как и в случае с кислородным баллоном, в зависимости от необходимости можно использовать ресивер для сохранения уровня сгенерированного вакуума.

После того, как все элементы будут собраны, можно подключать вакуумный насос, соединив оба устройства кислородным шлангом и зафиксировав его хомутами.

Если вы вырезаете крышку из оргстекла, то для удобства и ровного круга можно использовать канцелярский циркуль. В процессе обрезки не забывайте, что если использовать электролобзик, то лезвие будет плавить кромку оргстекла и в результате получатся неровные края. Чтобы этого избежать можно в процессе вырезания подливать холодную воду на место прорези, а после полной обрезки зашлифовать края напильником либо специальной насадкой на болгарку.

Вакуумная камера – это механизм, который имеет огромное количество особенностей, которые его отличают от всех остальных устройств. Такие установки можно применять в самых разных отраслях. Что касается наиболее частой сферы применения, то, несомненно – это создание силиконовой формы. С подобными задачами камеры справляются на все сто процентов, выдавая максимально качественный результат работы. На данный момент, большое количество предприятий занимается созданием подобных форм и одним из главных элементов в этом, служит именно вакуумная установка.

Навигация:

- Вакуумная сушильная камера

- Вакуумная сушильная камера своими руками

- Вакуумная камера для дегазации

- Вакуумная камера для дегазации силикона

Сейчас мы попробуем понять, из чего все-таки состоит данный агрегат и насколько он является важным при выполнении различных задач. Вакуумная камера – это устройство, которое создает уровень определенного вакуума, который требуется для создания полиуретановых и силиконовых форм. Не менее эффективными подобные камеры могут быть и в процессе дегазации смолы. В таких задачах, требуется максимально качественное и стабильное оборудование, которое сможет справляться даже с самыми трудоемкими процессами. Стандартная комплектация вакуумной камеры выглядит таким образом:

- Рабочий кран

- Прокладка из силикона

- Надежная и плотная крышка из твердого пластика

- Корпус самой камеры, вместе со всеми датчиками регулировки

Но это лишь стандартная комплектация, которая достается пользователю вместе с вакуумной камерой. Кроме всего этого, есть еще огромное количество дополнительного оборудования, которое можно также активно задействовать в работе вакуумной камеры. Единственный момент заключается в том, что это оборудование стоит определенных денег, и получить его бесплатно попросту не получится.

На сегодняшний день, многие пользователи не совсем ознакомлены с возможностями вакуумных камер. Они считают, что подобные механизмы могут быть полезными исключительно при создании силикона. Хотя на самом деле, вакуумная камера – это устройство, которое можно задействовать в любой из отраслей, причем везде оно сможет выдавать стабильно высокие показатели эффективности. Современный рынок вакуумных технологий попросту переполнен самыми разными видами миделей вакуумных камер. Все эти модели имеют как свои преимущества, так и свои недостатки, которые также стоит учитывать при покупке. Но главное – это возможность выбрать ту модель вакуумной камеры, которая подойдет вам и по характеристикам и по цене.

Камера глубокого вакуума tvh1000 – это очень успешная модель вакуумной камеры, которая в последнее время стала наиболее популярной на современном рынке вакуумной техники. Производителям удалось совместить в данной модели и высокие технические характеристики, и настоящую стабильность при работе и что главное – качество изготовления. Во всем этом, установка является самым настоящим лидером, который превосходит всех своих конкурентов. Немалую роль в такой популярности вакуумной камеры, играет и её ремонтопригодность. Данная модель имеет достаточно простую конструкцию, из-за чего произвести процесс починки подобного оборудования не составит никакого труда.

Но, несмотря на все гарантии качества, не стоит упускать того, что ваше устройство может выйти из строя. Дабы в такой ситуации не остаться у разбитого корыта, надо заранее позаботиться об этом вопросе. Для этого, надо покупать себе камеру у надежного и известного производителя. Надежный бренд – это лучшая гарантия качества, и даже если возникнут какие-то проблемы, компания с легкостью сможет с ними справиться. Так что если вы всерьез задумались над покупкой камеры глубокого вакуума, то не забудьте обратить свое пристальное внимание на марку производителя. Сделав это, вы обезопасите себя от нежеланной покупки, последствия от которой придут лишь со временем.

Вакуумная сушильная камера

Форма вакуумной сушильной камеры очень сильно напоминает некий цилиндр, диаметр которого может быть равен 2700мм. Такой размер является весьма внушительным, а это значит, что применяются такие камеры лишь на больших производствах. Любая сушильная камера, из самого начала имеет в себе надежную теплоизоляцию корпуса, без которой система не могла бы функционировать в полной мере.

Что касается материала, из которого сделана изоляция, то это минеральная вата, которая позволяет выдерживать самые большие перепады температур. Не менее важными элементами такой системы, являются специальные пиломатериалы, которые изначально проходят процесс калибровки, дабы в дальнейшем задействовать в самой установке.

Корпус сушильных камер в любом случае оснащен эллиптической торцевой стенкой, снаружи которой присутствует боковая крышка. Осевой вентилятор – это еще один элемент системы, который расположился снаружи от самого устройства. Снаружи агрегат также покрыт надежной теплоизоляцией, в том числе и съемочная крышка. Взяв во внимание все вышеперечисленные моменты, мы может прийти к выводу, что сушильные камеры – это действительно надежное вакуумное оборудование, которое заслуживает свое место на рынке вакуумной техники.

Вакуумная сушильная камера своими руками

Но не стоит забывать о том, что определенные пользователи не имеют нужных средств, для покупки даже самых дешевых вариантов вакуумных камер. В таком случае, можно взять во внимание инструкцию по созданию собственной вакуумной камеры. Конечно, сфера её применения не будет выходить за рамки домашнего использования, но все-таки, это лучше чем ничего.

Сейчас мы подробно рассмотрим все этапы создания сушильной камеры своими руками:

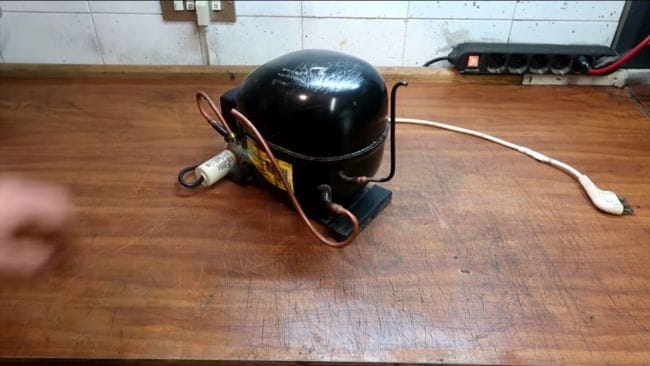

- Первый – В самом начале, нам надо будет найти качественную замену вакуумному насосу. В роли вакуумного насоса, себя неплохо демонстрирует компрессор от старого холодильника. По возможности, надо сразу же залить в него масло, дабы он мог в полой мере функционировать.

- Второй – Следующий этап заключается в поиске манометра. Для подобной установки подойдет любая из версий манометра, даже если она является очень старой.

- Третий – Не менее важный момент – это поиск различных кранов и проводников. По ходу надо будет найти еще и крышку для самого корпуса, дабы защитить систему от воздействия окружающей среды.

- Четвертый – Поиск силиконовой прокладки – это еще один момент, на который стоит обратить особое внимание. Подобный элемент можно с легкостью отлить в домашних условиях. Подобные прокладки модно сделать из старых ведер, которые послужат формой для создания самой прокладки.

- Пятый – Создание надежного каркаса, для того, чтобы собрать все элементы внутри него. В качестве каркаса можно использовать стеллаж или же старую полку, которая не окажется просто идеальным вариантом для создания каркаса.

Вакуумная камера для дегазации

Вакуумная камера для дегазации – это категория вакуумных устройств, которая еще не успела обрести особого распространения. Главное предназначение данного устройства – это откачивание воздуха, смол или же полиуретановых изделий. Такие установки используются для того, чтобы сделать силиконовые изделия более привлекательными для покупателей. Уже сейчас, определенные предприятия закупаются подобным оборудованием, дабы улучшить внешний вид своей продукции.

Стоимость подобных установок на данный момент находится в районе среднего ценового сегмента. А это значит, что среди всех возможных моделей вакуумных камер для дегазации, пользователь сможет найти то, что будет по карману именно ему.

Вакуумная камера для дегазации силикона

В предыдущем разделе, мы пытались узнать, что собой представляют вакуумные камеры для дегазации. Сейчас же мы попытаемся выяснить, насколько полезными такие установки могут быть в процессе дегазации силикона. Современный рынок на самом деле очень нуждается в подобных установках, так как только с их помощью, можно придать силиконовым изделиям продающий внешний вид. Именно поэтому, многие пытаются купить себе подобное оборудование, даже несмотря на его стоимость.

Стоит отметить, что вакуумные камеры для дегазации силикона могут придавать изделиям не только продающий внешний вид, а и повышать их качество. Как показывает практика, изделия, которые прошли такой процесс обработки, намного дольше служат, причем не теряют свой продающий внешний вид. Именно этот факт и стал решающим для пользователей при выборе подобного оборудования.

Вакуумная камера: виды, устройство — для дегазации (эпоксидной смолы, силиконов), сушильная камера для древесины, пресс-вакуумная для стабилизации

Вакуумные камеры представляют собой важную часть вакуумных систем. Они позволяют достигать нужного уровня вакуума посредством использования вакуумных насосов. Используются для проведения испытаний в вакууме или для осуществления технологических процессов изолировано от окружающей среды.

Вакуумная камера

Вакуумная камера: виды, устройство

Вакуумная камера подразумевает под собой ограниченное пространство, в котором формируется вакуум. В зависимости от качества вакуума, назначения камеры могут иметь самое разнообразное устройство.

Вакуумная камера: виды, устройство

Существуют низко-, высоко- и сверхвысоковакуумные камеры. Также к ним могут предъявляться требования по «чистоте» вакуума или, иными словами, по наличию углеродсодержащих веществ в остаточном газе.

Чтобы получить чистый и сверхвысокий вакуум, камеры подвергаются прогреванию, из-за чего накладываются особенные требования к элементам их конструкции. Для изготовления камер применяются преимущественно металлы.

А при использовании оборудования в лабораторных условиях отдается предпочтение стеклу.

Вакуумные камеры состоят из следующих конструкционных элементов:

- Обечайки;

- Днища;

- Крышки;

- Патрубки, фланцы.

Днище – это часть камеры, ограничивающая корпус снизу, сверху или по бокам и неразъемная с обечайкой. Его форма зависит от формы обечайки, технологических требований, предъявляемых к устройству. Днище может быть выполнено в виде эллипса, полушара, сферы, конуса. Также оно может быть плоским (в форме круга или прямоугольника).

Цилиндрические обечайки, как правило, сопровождаются эллиптическими днищами, изготовленными из листового проката, поскольку они лучше воспринимают давления.

Конические днища реализуют в вертикальных камерах в форме цилиндра, в основном снизу, в случаях, когда этого требует технологический процесс, в котором невозможно присутствие эллиптического днища. Наиболее редкими являются конические днища.

В конструктивном плане они сходятся с коническими обечайками. Угол конуса колеблется в диапазоне от 60°, 90° до 150°.

Для производства плоских днищ используется в несколько раз больше металлического сырья, чем при изготовлении выпуклых днищ. При этом отсутствует необходимость в применении специального оборудования. Камеры с такими днищами отличаются наименьшей длиной. Чтобы уменьшить толщину плоских днищ, их оснащают ребрами жесткости, расположенными радиально. Минимальное количество ребер – 6.

Крышки – разъемные детали камеры, которые герметично закрывают ее корпус. Их форма определяется конструкционными особенностями и назначением оборудования и может сходиться с формой днищ. Крышка уплотняется с обечайкой способом, определяемым типом установки и периодичностью разгерметизации.

Для соединения крышек непрогреваемых камер с обечайками используют стандартизованные уплотнители. В случае, когда крышки с большим диаметром прогреваемых камер редко вскрываются, их рекомендуется соединять с обечайкой сварным лепестковым уплотнением.

При открывании его срезают, а потом заваривают.

Вакуумная камера для дегазации

Вакуумная камера для дегазации – оборудование, которое обеспечивает удаление из обрабатываемого материала пузырьков воздуха. Процесс дегазации нашел широкое применение в промышленном производстве при обработке эпоксидных смол, силиконов.

Вакуумная камера для дегазации

Вакуумные устройства для дегазации состоят из:

- Герметичного корпуса с крышкой, которая позволяет загружать и выгружать материал;

- Пластинчато-роторного или мембранного компрессора;

- Воздуховодов;

- Специальной арматуры.

Принцип работы камер отличается простотой. В рабочее пространство помещают обрабатываемый материал. Затем устройство подключается к сети электропитания. Нагреватели и насосные аппараты формируют в камере требуемые температурные условия и уровень вакуума. После достижения необходимого давления материал очищается от воздушных смесей, становится более однородным и эстетически привлекательным.

Вакуумная сушильная камера

Есть два направления вакуумных сушильных камер: для сушки древесины и пищевых продуктов. В первом случае в связи с дорогим обслуживанием камеры используются преимущественно для ценных пород древесины: дуба, палисандра, тика, венге, ангера и пр. Однако в сушильных камерах обрабатывают и древесину лиственных и хвойных пород.

Вакуумная сушильная камера

Принцип действия оборудования заключается в сжатии помещенного в камеру сырья при создании вакуума давлением до 10000 кг/м2. Функционирует устройство с насосом, подключенным к его внутреннему объему.

Сырье помещается внутрь рабочего пространства сушки слоями, между которыми устанавливаются нагреватели. По нагревателям проходит жидкость, нагреваемая электрическим нагревательным элементом.

Вакуумная помпа формирует требуемый уровень вакуума.

Такой способ обработки обеспечивает:

- Высушивание древесины при оптимальной температуре до 65°С;

- Выравнивание древесины;

- Невозможность ее растрескивания.

Вакуумная камера для литья

Вакуумные камеры могут использоваться и для термической обработки изделия. Такие устройства имеют корпус в виде герметичной емкости и позволяют осуществлять не только литье, но и процессы закалки, цементации, отжига, вакуумной пайки и пр.

Вакуумная камера для литья

Оборудование реализуется со стенками достаточно большой толщины. Кроме того, большое внимание уделяется материалу, из которого изготавливаются камеры. Все это делается для того, чтобы оборудование могло выдержать высокие температуры, достигающие 2500°С, и глубокий вакуум.

Среди преимуществ использования вакуумного оборудования для литья необходимо выделить следующие:

- Получение тонкостенных отливок;

- Высокая точность отливок;

- Чистота их поверхностей;

- Исключение необходимости в дальнейшей механической обработке;

- Повышенная производительность процесса.

Камера для дегазации эпоксидной смолы

Вакуумная камера для дегазации активно применяется для прозрачных смол. Благодаря такой обработке эпоксидные смолы приобретают товарный вид.

Камера для дегазации эпоксидной смолы

Устройство помогает удалить воздушные пузыри из смол, делает их более качественными, долговечными, придает оптическую прозрачность. Вакуумирование с силой загоняет смолу в форму и повышает качество пролива смолы даже наиболее сложного рельефа, что практически недостижимо при ручном осуществлении процесса.

Некоторые модели камер оснащаются вакуумметром, который позволяет разрядить воздух, и спускным клапаном для стравливания вакуума. Смотровое окно сверху делает возможным отслеживание процесса дегазации. Вакуумный насос обеспечивает постоянное поддержание давления.

Камера для дегазации силиконов

Силикон – современный практичный и функциональный материал, широко используемый для производства разнообразных изделий. Однако неочищенный от нежелательных примесей силикон невозможно использовать в последующем производстве изделий. Решить данную проблему помогают специальные камеры для дегазации.

Камера для дегазации силиконов

Процесс дегазации достаточно прост. Внутри рабочего пространства формируется высокий вакуум и понижается концентрация кислорода. Далее проводится процесс очистки. Такой принцип работы отличается максимальной эффективностью.

Вакуумные сушильные камеры для древесины и пиломатериалов

Сушка дерева – обязательный процесс в любой деревообрабатывающей сфере. Вакуумные сушильные камеры позволяют обрабатывать различные породы древесины. При этом заготовки могут быть самой разной плотности и толщины.

Вакуумные сушильные камеры для древесины и пиломатериалов

Принцип работы сушильных камер базируется не на испарении влаги с поверхности древесины и пиломатериалов, а на вскипании капель влаги в середине заготовок по всему объему изделия. Возникающий пар затем выдавливается наружу. Такой способ воздействия обеспечивает просушивание материала и на поверхности, и изнутри.

Конструкция устройства должна соответствовать серьезным требованиям, поскольку внутри него формируется отрицательное давление, способствующее понижению температуры нагрева воды.

В результате быстрого снижения давления воздуха, влага внутри дерева достигает температуры кипения и становится паром. Высокое давление, формируемое в каждой клетке, содействует выталкиванию пара наружу, что и позволяет высушить древесину.

Весь процесс сопровождается минимальными затратами тепловой энергии, так как все количество влаги трансформируется в пар одновременно по всему объему.

Камера для стабилизации древесины

«Стабилизацией древесины» называют технологию, которая подразумевает пропитку деревянной заготовки особыми стабилизирующими составами, обеспечивающими вытеснение из капилляров воздуха, влаги и заполнение пустот.

Камера для стабилизации древесины

Древесина, прошедшая такую вакуумную обработку, становится:

- Более прочной и твердой;

- Невосприимчивой к агрессивному воздействию прямых ультрафиолетовых лучей, температурных колебаний, повышенной влажности;

- Устойчивой к непродолжительному воздействию открытого огня;

- Стойкой к влиянию патогенных микроорганизмов, химически активных веществ;

- Более эстетически привлекательной;

- Податливой обработке.

Процесс стабилизации древесины состоит из двух стадий: первичной пропитки и термической обработки. Пропитка может осуществляться естественным образом, при котором заготовку просто погружают в раствор, или в вакуумной камере.

Во втором случае емкость с заготовкой ставится в вакуумную камеру, из которой откачивают воздух. Также возможна вакуумная пропитка под избыточным давлением.

Термообработка проводится в жидкости, доведенной до кипения, или в специальной сушильной камере.

Пресс-вакуумная сушильная камера

Технология пресс-вакуумной сушильной камеры начала широко использоваться в деревообработке еще во второй половине прошлого столетия. Древесину высушивают в разреженной атмосфере, при низких температурах и под давлением до 10000 кг/м2.

Пресс-вакуумная сушильная камера

Камера представляет собой герметическую емкость с пластинами, которыми перекладываются пиломатериалы. Сверху устройство закрывается специальной мембраной. Прокладывание древесины слоями по очередности с прогревающими пластинами способствует более равномерному их прогреву по всей длине.

Дополнительную стабилизацию обеспечивает создание вакуума, за счет чего специальное приспособление прижимает и фиксирует пиломатериалы.

Влага при такой обработке удаляется в разы быстрее, материал высушивается более равномерно, уменьшается вероятность его кручения, растрескивания и любого другого деформирования.

Технология вакуумирования и базирующиеся на ее использовании специальные вакуумные камеры позволили значительно ускорить прохождение некоторых важных производственных процессов, повысить качество выпускаемой продукции и увеличить производительность предприятий.

Вакуумная камера для дегазации силикона своими руками — Справочник металлиста

Практически всегда, когда речь заходит о литье, особенно литье с использованием двухкомпонентных компаундов, таких как жидкий полиуретан, силикон для форм или пластик, нельзя не вспомнить о проблеме образования пузырьков воздуха, особенно после смешивания.

После застывания изделия, лишний воздух образует вкрапления, которые нарушают рельеф, фактуру, выглядят не эстетично или даже приводят к нарушению функциональности изделия (если это, к примеру, форма для литья или уже готовое изделие).

Отливка в силиконовую форму. Белые точки – дефекты поверхности , образовавшиеся в местах пузырьков на силоконовой форме для литья

Если при производстве нечувствительных к газовым пузырькам изделий, к примеру, имитации кирпича, дегазацию можно провести вибрацией или просто выждав некоторое время, то для мелких деталей, гладких поверхностей и, самое главное, прозрачных изделий, нужна дегазация с помощью вакуумного насоса.

Вакуумная дегазация – самый эффективный способ избавиться от пузырьков в форме и отливке.

Какой материал дегазируется?

Существует принципиальная разница между дегазацией практически любых смол и силиконами (резинами). Эта разница заключается в склонности компонентов дегазируемого материала к интенсивному выкипанию компонентов.

Дегазация смол

Как правило в составе многокомпонентных смол могут присутствовать летучие компоненты, которые при достижении определенного значения вакуума, начнут кипеть и покидать смесь.

Например, стирол или его более экологичные аналоги.

Хороший растворитель полимеров, содержащийся практически во всех полиэфирных связующих, закипает при комнатной температуре, если давление в вакуумной камере составляет менее 50 мм рт. ст.

(-95кПа), тогда как эпоксидные связующие не закипят даже при 1 мм рт. ст. (-99 кПа). Другие компоненты могут закипеть еще раньше, при еще более плохом вакууме.

Очевидно, кипение компонентов плохо сказывается на изделии: 1) появляются пузыри 2) изменяется пропорция смеси и часть может не отвердеть, отвердеть через очень продолжительное время или напротив, начать полимеризацию во время дегазации!

Границы кипения и дегазации очень отличаются в зависимости от состава. Для примера приведем усредненные цифры для некоторых двухкомпонентных смол (смола+отвердитель):

кипение начинается при давлении -80кПа

дегазация смолы/заполнителя проводится при давлениях около -60…-70кПа

Зрительно эти процессы можно различить так:

Дегазация в относительно мелких емкостях происходит быстро – в течение нескольких секунд. Затем интенсивность образования пузырьков сходит до нуля.

Кипение компонентов, например, после проведения дегазации, начинается при заметно более глубоком вакууме и, как правило, более длительно – до полного выкипания соответствующего компонента.

Некоторые составы могут не вскипеть и при вакууме глубже -99,9 кПа. Однако, как правило, это смолы, отвердевающие при высокой температуре, и их применение в инфузии больше, чем в литье. При работе со смолами всегда желательно контролировать вакуум в процессе дегазации.

Соответственно, насос и арматура должны быть подобраны таким образом, чтобы:

- быстро откачать вакуумную камеру (для быстро отвердевающих составов).

- иметь возможность регулировки вакуума или иметь предельный вакуум хуже точки кипения наиболее летучего компонента состава.

Как правило, при небольших производственных мощностях, для дегазации смол в маломерных емкостях (до 35л) применяются маслосмазываемые насосы, такие как Value VSV10P или Elmo Rietschle VT 3, в комплекте c парой ручных клапанов или регулятором вакуума.

Для более поточного производства или быстроотвердевающих составов требуются насосы большей производительности – около 20м3/ч.

Для серийного производства изделий целесообразно сделать расчет требуемой производительности, учитывающий свойства составов, коэффициент одновременности и др.

Дегазация силиконов

В некоторых случаях в составе отвердителей и загустителей силикона также могут встречаться летучие компоненты, однако, ввиду изначально большей вязкости, процесс их выкипания если и начинается, то редко представляет серьезную опасность для конечного результата.

Главное отличие большинства силиконов и резиновых составов – значительное увеличение объема при дегазации.

Вспениваясь, силиконы увеличивают занимаемый объем более, чем в 5 раз, на что необходимо делать поправку при выборе посуды, вакуумной камеры и объема дегазируемого силикона, так как он должен иметь место для увеличения объема на столько, чтобы этого хватило для схлопывания пузырьков.

Лучше всего, чтобы дегазация происходила быстро, за 1-3 цикла откачки и напуска воздуха. Частично процессу дегазации помогает перемешивание миксером в стационарной камере или вращение под наклоном малой камеры.

С точки зрения выбора насоса, глубина вакуума имеет меньшее значение, чем для дегазации смол. Тем не менее, для дегазации силиконовых резин более глубоковакуумный насос предпочтительней, ввиду необходимости удаления мелких пузырьков из более вязкого материала.

Скорость отверждения при высокой вязкости и пенообразовании силиконов накладывает ограничения на скорость откачки насоса. Необходимо, чтобы давление дегазации в камере (-70..

-80кПа) было достигнуто за короткое время – не более 40 секунд, а в случае больших объемов наполнения емкости силиконом и импульсного режима дегазации – не более 10-15 секунд.

Таким образом, для дегазации силиконов предпочтительней использовать насосы с масляным уплотнением, чем сухие, из-за более глубокого предельного вакуума.

Производительность насосов.

Для хобби и штучного производства при малых объемах емкостей можно использовать насосы для кондиционирования, такие как VALUE VI, в комплекте с вакуумметром и вакуумными клапанами.

Однако, они рассчитаны на кратковременные и редкие пуски. Для относительно постоянной загрузки требуется использовать промышленные насосы для продолжительного режима работы серии VSV.

Миксер в вакуумной камере для литья производства ADN-Tech

Для небольших камер, объемом до 35 литров, рекомендуется использовать насосы Value VSV моделей 10P и 20P.

Следует помнить, что если залитая форма помещается в вакуум или литье происходит непосредственно в вакуумной камере, то необходимо поддерживать вакуум хуже, чем давление кипения компонентов заливаемого материала.

Литье в вакууме

При литье в вакууме, чаще всего дегазацию и смешивание также производят в вакууме. В отдельных емкостях дегазируется смола и отвердитель. После дегазации, с помощью вводов вращения под вакуумом, отвердитель сливается в емкость со смолой и миксером. Они смешиваются, после чего данная смесь заливается в форму на нижем уровне.

Однако, для снижения стоимости оборудования, иногда целесообразно использовать более медленно отвердевающие смеси. Это позволяет под атмосферным давлением максимально качественно перемешивать компоненты и после ставить емкость со смесью под миксер вакуумной камеры.

В данном случае дегазируется уже готовая смесь, и миксер вакуумной камеры служит более для интенсификации и ускорения процесса дегазации.

Такая компоновка вакуумной литьевой камеры позволяет отказаться от дополнительных вакуумных вводов для дополнительных емкостей под смолу и отвердитель, синхронизирующего механизма, а также значительно снизить стоимость миксера.

На нижнем уровне камеры располагается подставка с литьевой формой, где можно производить дегазацию силиконов для изготовления форм. Для таких камер обычно используются насосы производительностью не менее 40м3/ч.

Вакуумная дегазация масла

Дегазация масла требуется, как правило, для удаления из него сконденсировавшихся из воздуха паров воды и растворителей.

Как сделать простой пресс для брикетов в домашних условиях

Открытие небольшого предприятия по изготовлению мебели начинается с приобретения необходимого оборудования.

Хорошо если есть возможность закупить фирменные станки заводского изготовления.

А что делать, если стартовый капитал весьма ограничен?

Выход один – кое-какие из агрегатов собрать самостоятельно. Можно, например, сделать вакуумный пресс своими руками.

Применение

При изготовлении мебели детали из древесно-стружечных плит, например, МДФ, оклеивают ПВХ-пленкой. Ее же используют для покрытия дверных накладок.

Такая облицовка при небольшой стоимости имеет привлекательный внешний вид. Но оклеивание древесины пленкой – совсем не такая простая задача, как, например, наклеивание обоев.

Требуется специальное приспособление, именуемое вакуумным прессом.

Этот станок состоит из следующих составляющих:

- Станина – основание, на котором компонуются все элементы.

- Вакуумная камера. Прочная открытая сверху коробка, в которую укладываются обрабатываемые детали. Затем ее накрывают ПВХ-пленкой.

- Нагревательный элемент (термомодуль), посредством которого пленка разогревается до необходимой температуры.

- Вакуумная система – насос с дополнительным оборудованием. Эти компоненты предназначены для откачивания воздуха из вакуумной камеры.

- Шкаф, в котором собрана электросхема станка.

При откачивании воздуха разогретая пленка облегает промазанные клеем детали в вакуумной камере, после чего покрытие остается только просушить и кое-где подрезать.

Как избавиться от жира на животе – первый этап

Большинство людей, которые ставят себе целью хорошо выглядеть, а не ставить силовые рекорды, для начала захотят избавиться от жировых отложений на талии.

Тут все просто – сколько скручивания ни делай, а дефицит калорий создавать придется.

Даже час упражнений на полу не идет ни в какое сравнение с простым отказом от сахара в чай и кофе, и заменой его на какой-либо бескалорийный подсластитель.

К счастью, диеты для живота, и прочее наследие народного фитнес-фольклора вам не потребуется.

Простому человеку с нормальной или избыточной массой тела, который питается как попало, то есть не считает калории, белки, жиры и углеводы, достаточно начать питаться рационально.

Это означает – считать все эти показатели, и сбалансировать рацион, а также создать небольшой дефицит калорий, чтобы для его восполнения организм начал сжигать жир.

Инструменты

Основной набор инструментов – такой же, как при изготовлении любых других изделий из стального профиля:

- сварочный аппарат инверторного типа с током сварки до 130 А;

- электроды диаметром 2 – 2,5 мм;

- болгарка с диаметром рабочей части 150 мм и отрезной круг для нее;

- электрическая дрель со сверлами по металлу диаметром 10 мм и металлической щеткой;

- чертилка по металлу;

- ножницы по металлу;

- вытяжной заклепочник;

- рулетка.

Понадобится и набор гаечных ключей.

Технические характеристики:

| Модель | BY994x8/20 |

| Размер плиты, мм | 2700х1370х52 |

| Рабочая зона при мембранно-вакуумном прессовании, мм | 2450х1210 |

| Количество нагреваемых плит, шт. | 2 |

| Рабочая температура нагрева плиты для пресса, град. (оС) | до 120 |

| Скорость закрытия плит, мм/сек | 16 |

| Расстояние между плитами, мм | 300 |

| Способ нагрева | бойлер на масле |

| Давление, кг/см2 | до 6,0 |

| Усилие смыкания плит, т | 200 |

| Количество цилиндров, шт | 6 |

| Диаметр цилиндров, мм | 150 |

| Установленная мощность, кВт | 42,25 |

| Габариты, м | 3947x1400x2250 |

| Масса, кг | 9800 |

Материалы для изготовления пресса

Для изготовления станка потребуются следующие материалы:

Станина

- стальная прямоугольная труба 60х40х2 мм;

- то же сечением 20х20х2 мм;

- болты М10х60, М10х80, М10х140 с гайками и шайбами.

Для устройства твердой дорожке на участке наилучшим вариантом будет мощение тротуарной плиткой. Укладка плитки тротуарной своими руками – пошаговая инструкция поможет вам разобраться с технологическим процессом.

Порядок изготовления забора из евроштакетника описан тут.

Инструкция по сборке вибростола для тротуарной плитки представлена в этой теме.

Вакуумная камера

- стальная труба 60х40х2 мм;

- стальной лист S – 2 мм;

- резиновая лента для уплотнителя;

- шпилька диаметром 12 мм и 2 гайки для нее;

- труба Ду50;

- прут диаметром 10 мм;

- стальная труба 20х20х2 мм.

Вакуумная система

- вакуумный водокольцевой насос ВВН 1-1,5-5,5;

- вакуумметр;

- стальной лист S = 2 мм;

- шаровой кран для горячей воды;

- вакуумный шланг диаметром 50 мм.

Термомодуль

Вакуумная камера – предназначение вакуумной сушильной камеры. Лучший способ, который поможет сделать вакуумную камеру своими руками. Скрытые возможности вакуумной камеры для дегазации силикона

Вакуумная камера – это агрегат, который имеет сразу несколько целевых предназначений, с которыми он может справляться без каких либо проблем. Огромный функционал подобного оборудования позволяет задействовать его в самых отраслях. Именно возможность широкого применения чаще всего так сильно и привлекает покупателей, которые хотят использовать данную камеру не только в единой отрасли.

Одна из приоритетных задач для вакуумных камер – это создание силиконовых и полиуретановых форм. Задача сама по себе довольно сложная, так как проделывается она путем дегазации смолы. Для того, чтобы все было по высшем стандартам качества, в дело иногда вступает еще и дополнительное оборудование, которое помогает справиться с подобными задачами.

Если же вы не обладаете средствами для покупки дополнительного оборудования, то вам вполне может хватить и стандартной комплектации, в которую входят определенные дополнения для комфортной работы.

Комплектация вакуумной камеры:

- Прокладка из силикона

- Корпус камеры

- Опоры и датчики регулировки отдельных элементов системы

- Рабочий кран

- Крышка камеры

Все это входит в число стандартного комплекта вакуумной камеры. В принципе, всего этого вполне достаточно для того, чтобы справляться с весьма трудоемкими задачами.

При желании, можно отдельно докупить еще определенное дополнительное оборудование.

Хоть оно и будет стоять немалых денег, зато вы сможете получить дополнительные возможности, чем самым увеличить показатели производительности своего устройства.

Стоит отметить, что многие сильно недооценивают вакуумные камеры, основываясь на неких причинах.

Зачастую это происходят из-за того, что люди считают подобное оборудование полезным только при создании силикона. Но это далеко не единственное предназначение подобных камер.

Их также можно активно использовать в решении иных задач, которые и вовсе могут не касаться создания какой-либо продукции.

Огромный выбор вакуумной техники позволяет пользователю, как следует подумать, дабы определиться, как именно агрегат из всех выбрать. Среди всего ассортимента можно найти самые разные вариации вакуумных камер, которые могут быть более эффективными в каких-то определенных отраслях.

Камера глубокого вакуума tvh1000 – данная модель вакуумной камеры смогла совместить в себе весьма неплохие показатели производительности. Но стоит также учитывать тот факт, что стоимость данной модели вакуумной камеры не столь велика.

Производитель смог совместить в данном устройстве не только качество и производительность, а еще и стабильность. К слову, стабильность – это один из важнейших компонентов качественной и эффективной работы.

Именно поэтому, на данный аспект стоит обращать особое внимание.

Ремонтопригодность – это также очень важный момент, который стоит обязательно учитывать при выборе подобного оборудования.

Что касается данной модели вакуумной камеры, то её конструкция выглядит максимально просто. Именно этот факт и делает процесс ремонта данного устройства максимально простым.

В случае возникновения какой-либо поломки, на починку данного устройства не уйдет много времени и средств.

Но ремонтопригодность это одно, а вот сам факт поломок – это совершенно другое. Именно поэтому, кроме ремонтопригодности стоит учитывать тот факт, что вечно техника чиниться не сможет.

Именно поэтому, надо заранее ознакомиться со всеми подробностям рабочей инструкции, которую пользователь получает вместе с стандартным комплектом. В ином же случае, вы не только подвергаете угрозе свой агрегат, а еще и можете навредить своему здоровью.

Ведь вакуумная камера – это сложный механизм, который требует работы в полном соответствии с инструкцией, которая специально для этого и предназначена.

Вакуумная камера своими руками

Но учитывая тот факт, что далеко не каждый пользователь может позволить себе покупку подобной системы, не стоит упускать из виду такой вариант, как создание вакуумной камеры своими руками.

Конечно подобная система не сможет себя продемонстрировать с лучшей стороны в решении трудоемких задач, но вполне может помочь при работе с средними процесса.

Сейчас мы пройдемся по пяти этапам, для создания вакуумной камеры своими руками:

- Первый этап заключается в поиске альтернативы вакуумного насоса. В данном случае отлично подойдет компрессор от какого-то старого холодильника. Но важно перед использованием проверить уровень масла и при надобности его заменить.

- Следующий этап заключается в поиске манометра, который хоть и стоит не больших денег, но найти качественную его вариацию весьма проблематично. В нашем случае подойдет любая версия данного устройства.

- Далее нам надо будет найти различные краны, крепежи и переходники. Также важно найти еще и крышку корпуса, которая смогла бы плотно закрыть всю нашу конструкцию.

- Еще один важный момент – это наличие силиконовой прокладки. В качестве замены нам вполне может подойти прокладка из обыкновенного ведра, которая окажется вполне неплохим образцом.

- Ну и последний этап – это образование каркаса, в котором будут крепиться все остальные компоненты. Эту функцию сможет отлично выполнить какой-то старый ненужный стеллаж или же полка для вещей. Главное, все точно рассчитать, дабы не ошибиться в габаритах.

Вакуумная камера для дегазации силикона

В предыдущем разделе мы брали за основу камеру для дегазации, сейчас же речь пойдет о камере для дегазации силикона.

Камера подобного типа применяется исключительно в одном направлении, но эффективность подобных камер находится на максимально высоком уровне.

Современный рынок вакуумной продукции действительно очень сильно нуждается в камерах для дегазации силикона, из-за чего многие производители стали активно закупать подобное оборудование.

Что касается создателей вакуумных камер для дегазации силикона, то они в свою очередь, пытаются его всячески модернизировать. Делается это для того, чтобы пользователь получил максимально качественный и надежный агрегат, который можно будет долго и эффективно использовать.

Вакуумная камера – работа вакуумной сушильной камеры. Как сделать вакуумную камеру своими руками. Ремонтопригодность вакуумной камеры для дегазации силикона

Вакуумная камера — это устройство, имеющее целый ряд функциональных особенностей, которые позволяют ему использовать свои возможности в самых разных направлениях.

Одной из ключевых задач данного устройства, является создание силиконовой формы, для определенных задач, с чем вакуумные камеры справляются без каких-либо усилий.

Многие люди занимаются созданием таких форм, и главным элементом для этого служит именно вакуумная камера.

Навигация:

Для начала мы попытаемся разобрать, из чего же все-таки состоит само устройство, и насколько оно может быть эффективным в определенных задачах.

Главное предназначение вакуумных камер — это создание полиуретановых или же силиконовых форм.

Довольно неплохо себя демонстрируют такие устройства и в отрасли дегазации смолы, где требуется устройство с наиболее высокими показателями производительности.

Можно также остановиться и на стандартной комплектации вакуумной камеры, которую пользователь получает вместе с самим агрегатом.

Комплектация вакуумной камеры:

- Кран

- Силиконовая прокладка

- Корпус камеры, вместе с опорами и датчиками регулировки определенных элементов

- Крышка камеры из крепкого и надежного пластика

Это стандартная комплектация данного устройства, которую покупатель получает в любом случае. Есть также еще и масса дополнительного оборудования, которое можно купить отдельно. Дополнительные элементы для системы могут увеличить показатели производительности, улучшить определенные аспекты механизма и так далее.

На данный момент, многие недооценивают вакуумные камеры, считая их пригодными только при создании силикона. Но на самом деле, сфера применения вакуумной камеры в разы шире, и при должной сноровке ей можно найти применение практически в любой отрасли.

Сейчас на рынке вакуумной техники есть огромное количество моделей вакуумных камер, и каждая из них обладает характерными свойствами. Сейчас мы рассмотрим один из наиболее оптимальных вариантов в плане цены, качества и производительности.

Камера глубокого вакуума tvh1000 — это один из наиболее удачных вариантов вакуумной камеры за свои деньги.

Характеристики данной модели выглядят более чем приемлемо, а это значит, что подобные установки можно без каких-либо проблем применять в самых разных отраслях.

При сравнении вакуумной камеры tvh1000 с другими моделями, становится ясно, что первая модель значительно мощнее и эффективнее на производстве, из-за чего большинство пользователей склоняется именно в её сторону.

Большим плюсом камеры глубокого вакуума tvh1000, является её ремонтопригодность, которая действительно удивляет. Благодаря особой простоте конструкции, ремонт подобного оборудования является максимально простым процессом, и починка подобного аппарата обойдется вам в сущие пустяки, в то время как ремонт других устройств, стоит в разы дороже.

Но даже несмотря на хороший уровень ремонтопригодности, не стоит забывать, что любой механизм требует должного обслуживания, благодаря которому он может прослужить значительно дольше.

Если вы хотите уберечь свое устройство от излишних поломок, то вам надо всего лишь ознакомиться с инструкцией по её эксплуатации, в которой вы сможете узнать, каким образом можно проводить обслуживание вакуумной камеры, дабы она работала без перегревов или же излишних нагрузок, которые отрицательно влияют на внутренние детали системы.

Вакуумная камера – работа вакуумной сушильной камеры. Как сделать вакуумную камеру своими руками. Ремонтопригодность вакуумной камеры для дегазации силикона

Вакуумная камера — это устройство, имеющее целый ряд функциональных особенностей, которые позволяют ему использовать свои возможности в самых разных направлениях. Одной из ключевых задач данного устройства, является создание силиконовой формы, для определенных задач, с чем вакуумные камеры справляются без каких-либо усилий. Многие люди занимаются созданием таких форм, и главным элементом для этого служит именно вакуумная камера.

Для начала мы попытаемся разобрать, из чего же все-таки состоит само устройство, и насколько оно может быть эффективным в определенных задачах. Главное предназначение вакуумных камер — это создание полиуретановых или же силиконовых форм. Довольно неплохо себя демонстрируют такие устройства и в отрасли дегазации смолы, где требуется устройство с наиболее высокими показателями производительности.

Можно также остановиться и на стандартной комплектации вакуумной камеры, которую пользователь получает вместе с самим агрегатом.

Комплектация вакуумной камеры:

- Кран

- Силиконовая прокладка

- Корпус камеры, вместе с опорами и датчиками регулировки определенных элементов

- Крышка камеры из крепкого и надежного пластика

Это стандартная комплектация данного устройства, которую покупатель получает в любом случае. Есть также еще и масса дополнительного оборудования, которое можно купить отдельно. Дополнительные элементы для системы могут увеличить показатели производительности, улучшить определенные аспекты механизма и так далее.

На данный момент, многие недооценивают вакуумные камеры, считая их пригодными только при создании силикона. Но на самом деле, сфера применения вакуумной камеры в разы шире, и при должной сноровке ей можно найти применение практически в любой отрасли.

Сейчас на рынке вакуумной техники есть огромное количество моделей вакуумных камер, и каждая из них обладает характерными свойствами. Сейчас мы рассмотрим один из наиболее оптимальных вариантов в плане цены, качества и производительности.

Камера глубокого вакуума tvh1000 — это один из наиболее удачных вариантов вакуумной камеры за свои деньги. Характеристики данной модели выглядят более чем приемлемо, а это значит, что подобные установки можно без каких-либо проблем применять в самых разных отраслях. При сравнении вакуумной камеры tvh1000 с другими моделями, становится ясно, что первая модель значительно мощнее и эффективнее на производстве, из-за чего большинство пользователей склоняется именно в её сторону.

Большим плюсом камеры глубокого вакуума tvh1000, является её ремонтопригодность, которая действительно удивляет. Благодаря особой простоте конструкции, ремонт подобного оборудования является максимально простым процессом, и починка подобного аппарата обойдется вам в сущие пустяки, в то время как ремонт других устройств, стоит в разы дороже.

Но даже несмотря на хороший уровень ремонтопригодности, не стоит забывать, что любой механизм требует должного обслуживания, благодаря которому он может прослужить значительно дольше.

Если вы хотите уберечь свое устройство от излишних поломок, то вам надо всего лишь ознакомиться с инструкцией по её эксплуатации, в которой вы сможете узнать, каким образом можно проводить обслуживание вакуумной камеры, дабы она работала без перегревов или же излишних нагрузок, которые отрицательно влияют на внутренние детали системы.

Вакуумная сушильная камера

Вакуумная сушильная камера, имеет форму некого цилиндра, диаметр которого может достигать 27000мм, что является весьма внушительными габаритами. Абсолютно все сушильные камеры сразу же оснащаются надежной теплоизоляцией корпуса, которая зачастую сделана из минеральной ваты, толщиной 200 мм. Немалую роль в системе играет и штабель, который погружается вовнутрь камеры.

Не стоит также забывать и о роли пиломатериалов, которые сразу же укладываются и калибруются в соответствии с толщиной прокладки, которая может достигать 25мм, в то время как ширина 30-40мм.

Корпус сушильной камеры, имеющий форму цилиндра, всегда имеет в себе эллиптическую торцевую стенку, которая в свою очередь, оснащена еще и боковой крышкой. Не менее важным элементов в системе является и осевой вентилятор, который находится снаружи корпуса, так как именно при таком расположении, он способен производить наибольшее количество воздуха.

Что касается внешней части корпуса сушильной камеры, то она покрыта надежной теплоизоляцией, как собственно и съемочная крышка. ИЗ этого мы можем сделать вывод, что сушильная камера имеет действительно надежную конструкцию, которая позволяет без какого-либо вреда для внутренних элементов, выполнять самые трудоемкие задачи.

Вакуумная камера своими руками

Как мы ранее уже говорили, стоимость вакуумных камер может быть более чем высокой, и далеко не каждый человек может себе позволить себе такую установку. Если вам нужен подобный агрегат для использования в домашних целях, то можно сделать его своими руками и его будет более чем достаточно для того, чтобы работать с бытовыми задачами.

- Первый этап — Для начала надо будет найти замену вакуумному насосу, коей может оказаться компрессор от вашего старого холодильника. Если речь идет о старой модели холодильника, то лучше всего заменить в нем масло, дабы устройство могло работать без каких-либо сбоев.

- Второй этап — Далее надо будет найти манометр, и сюда может подойти любая его версия, надо лишь переделать её под условия вакуума.

- Третий этап — После этого, надо будет найти все нужные переходники и краны, в которых будет образовываться сам вакуум. Немалую роль в этом будет играть и крышка корпуса, которая станет надежным покрытием нашей системы.

- Четвертый этап — Немалую роль в системе играет и силиконовая прокладка, которую можно без каких-либо проблем отлить в домашних условиях. Сделать подобную прокладку можно из старого ведра, которое послужит формой для самой прокладки.

- Пятый этап — Последний этап — это создание каркаса для крепления данной установки, что также не является особой проблемой. В роли каркаса может послужить какой-то стеллаж или обычная полка, которая и будет служить опорой для нашей системы.

Вакуумная камера для дегазации

Вакуумные камеры для дегазации не имеют какого-то чересчур широкого спектра применения и используются лишь в определенных направлениях. Одна из главных задач подобного оборудования — это откачка воздуха из различных смол, полиуретановых изделий и тому подобных элементов. Пройти процедуру дегазации, силиконовые изделия обретают совершенно иной уровень плотности и устойчивости к воздействию окружающей среды.

Немалую роль такие установки играют и во внешнем виде силиконовых изделий, которые становятся в разы симпатичнее, а это значит, что появляется большая вероятность того, что покупатель будет покупать подобную продукцию. Именно поэтому, в последнее время большое количество предприятий стало платить за подобные установки большие деньги.

Что касается цены на подобное оборудование, то в этом плане ситуация весьма двузначная, так как на рынке есть огромное количество вариаций подобного оборудования, которое может быть как очень дорогим, так и вполне бюджетным. Все зависит от того, какой уровень качества при работе вам требуется, и в этом плане действительно есть из чего выбрать.

Вакуумная камера для дегазации силикона

Если мы ранее говорили о вакуумных камерах для дегазации в целом, то сейчас мы попытаемся узнать, насколько полезными могут быть камеры для дегазации силикона. На данный момент, рынок нуждается в качественном оборудовании для дегазации силикона, так как только таким путем можно достичь более высокого уровня качества продукции, которое является очень важным моментом для любого покупателя.

Именно поэтому, в последнее время производители подобного оборудования пытаются всячески его усовершенствовать, дабы камеры для дегазации силикона смогли проделывать подобные операции в разы быстрее и качественнее. Так как это единственный способ дать покупателям нужный уровень качества, без которого они попросту не захотят покупать продукцию той или иной компании.

Вакуумная камера из компрессора холодильника

В качестве главного рабочего органа автор использовал компрессор от холодильника, он позволяет получить довольно низкое разрежение. Емкость, в нашем случае это кастрюля, накрывается листом акрила, что позволяет наблюдать за тем, что происходит внутри. Итак, рассмотрим более подробно, как же собрать такую самоделку!

Материалы и инструменты, которые использовал автор:

Список материалов:

– вакуумметр (как манометр, только измеряет разрежение);

– два сантехнических тройника и детали для их соединения;

– два крана и штуцеры;

– фум-лента;

– компрессор от холодильника;

– шланг (для высокого давления, его не должно сжимать при разрежении);

– листа оргстекла;

– металлические хомуты;

– выключатель и провод;

– кастрюля;

– кусок резинового шланга или подобное (чтобы сделать уплотнитель);

– фанера или доска (в качестве основы).

Список инструментов:

– ножовка по металлу;

– отвертки;

– гаечные ключи тиски;

– дрель со сверлами.

Процесс изготовления вакуумной камеры:

Шаг первый. Подключаем шланг к компрессору

Первым делом займемся компрессором, для этого нам нужно найти трубку, через которую засасывается воздух. Берем ножовку по металлу и отрезаем от нее лишнее. Далее на эту трубку нам нужно надеть кусок шланга. Устанавливаем стальной хомут, чтобы все было герметично. Шланг должен быть многослойным, он не должен сжиматься под действием низкого давления внутри.

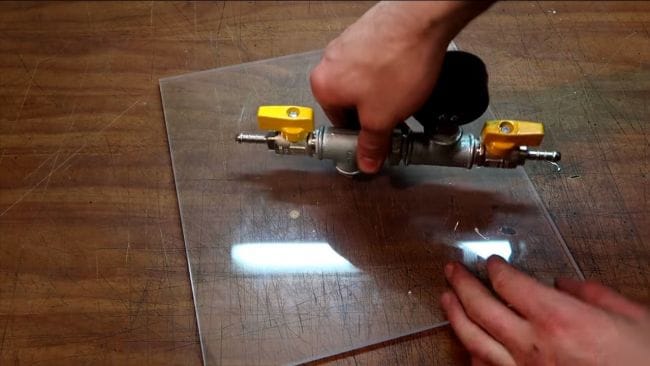

Шаг третий. Сборка рабочего узла

В верхней части устройства на листе акрила размещается весь рабочий узел устройства. Здесь находятся два крана, один при необходимости подает внутрь воздух, а с помощью второго крана можно перекрыть или открыть отсасывание воздуха. Еще у нас тут есть вакуумметр для наблюдения за степенью разрежения.

Этот узел собирается из двух тройников для сантехники и некоторых фитингов. Все резьбовые соединения тщательно изолируем при помощи фум-ленты. В завершении подключаем шланг от компрессора, фиксируем его металлическим хомутом.

Шаг четвертый. Собираем вакуумную камеру

Для вакуумной камеры автор использовал кастрюлю из нержавеющей стали, нам нужно установить на нее уплотнитель, что не даст воздуху проходить между листом акрила. Для этих целей может подойти кусок резинового шланга небольшого диаметра, который можно разрезать вдоль. Надеваем уплотнитель, в итоге у нас получится один или даже несколько стыков. Эти части важно загерметизировать. Для этого дела используем клей или даже силиконовый герметик.

Вот и все, можно включить компрессор и посмотреть, будет ли внутри образовываться «вакуум». При этом лист акрила будет изгибаться внутрь.

Шаг шестой. Основа для устройства

Самоделка почти готова, нам осталось только сделать для нее надежную основу. Тут понадобится либо фанера, либо доска, или что-то подобное. Сначала сделайте ножки из резины, чтобы уменьшить вибрации от компрессора.

Ну а далее крепим сам компрессор, используя саморезы или другие крепежи на ваше усмотрение. А также сделайте упоры для кастрюли, чтобы она не ездила по основе при использовании машины.

На этом все. Можно испытывать. В качестве испытания автор установил внутрь машины стакан с водой. Под действием низкого давления из воды сразу вышел весь воздух, это отличный пример дегазации жидкостей. А если сделать разрежение еще ниже, вода может закипеть даже от комнатной температуры или около того. Это отличный способ сушки фруктов, овощей и так далее. Правда, в таком режиме поршневая система компрессора долго не прослужит. А в целом проявите фантазию, как можно использовать такое устройство.

Проект окончен удачно, удачи и творческих вдохновений, если надумаете повторить. Не забывайте делиться своими самоделками с нами!

Самодельный вакуум: счастье с силиконом без пузырей.

Давно обещала подписчикам этот пост ?

1220 рублей за универсальную вакуумную камеру для дегазации с переменным объёмом, прозрачной “камерой” и выводом сжатого воздуха на краскопульт – только своими руками. Раздел “Теория” можно промотать.

ТЕОРИЯ:

Большинство выпускаемых мировой промышленностью малых компрессорных установок являются обратимыми машинами. Они обладают способностью одновременно и создавать напор воздуха и разрежение в закрытых объёмах (всасывать).

Несмотря на это, в широкой продаже трудно найти универсальные устройства, позволяющие выполнять две функции: подавать сжатый воздух для окраски мелких предметов и вакуумировать небольшие изделия при литье.

1. Первой важной функцией вакуумной камеры является удобство наблюдения за вакуумируемым объектом. В продаже имеются полностью прозрачные ёмкости для вакуумировки. Их цена высока.

Распространённые ёмкости с непрозрачными стенками и окном для наблюдения неудобны, так как оператору приходится смотреть сверху, подача освещения при этом затруднена: при расположении лампы выше головы поверхность стекла бликует, внутреннее пространство камеры частично оказывается в тени. При расположении источника света ниже, он частично перекрывает обзор, создаёт неудобства при манипуляциях с камерой, загромождает место на рабочем столе. Встраиваемые малогабаритные источники света существенно увеличивают стоимость прибора.

Удобнее, когда для освещения внутренности камеры используется общий комнатный свет, свет из окна. Такое освещение можно полноценно использовать только для прозрачных камер.

2. Вторая функция – переменный объём камеры. Мелкие изделия вакуумируются быстрее. Чем больше размер камеры, тем дольше работает компрессор, чтобы выкачать воздух. Это имеет значение при работе с дегазацией материалов с малым сроком жизни в совсем небольших объёмах заливки: Стремительно густеющий силиконовый компаунд с трёхминутным сроком первичного схватывания нужно успеть хорошо промешать, залить в форму и немедленно дегазировать. Если производительность компрессора 2.5 литра в минуту, то в пятилитровой камере дегазация ста граммов силикона займёт две минуты, что неприемлемо. Если заменить пятилитровую камеру на поллиттровую, куда с успехом поместится стаканчик со свежеразмешанной сотней граммов силикона, компрессор справится всего за двенадцать секунд!

Установка ресивера (громоздкого баллона, в котором компрессор загодя создаёт разрежение) решает проблему темпа дегазации, но и увеличивает цену устройства вместе с его габаритами. Пузатый двадцатилитровый баллон – не только громоздкая помеха у рабочего места, но дополнительные шланги, соединения, а чтобы хорошо откачать из него воздух ради всего одного сеанса дегазации жалких ста граммов, компрессор будет трудиться восемь минут, расходуя не только электроэнергию и свой ограниченный моторесурс, но и время оператора. Хранить баллон ресивера в состоянии откачанного из него воздуха в целях экономии воспрещает техника безопасности: при случайном ударекувалдойбаллон может резко сплющиться и поранитькотакого-нибудь.

3. Долговечность камеры. Большинство вакуумных камер, имеющихся в широкой продаже, изготовлены из тонкостенной нержавеющей жести, легко сминающейся при откачке воздуха, особенно если при хранении их боковая поверхность хотя бы раз была погнута или получила удар. Сминание таких камер – плата за дешевизну (на ютубе где-то было забавное видео). Камеры из толстой стали уже существенно дороже, при этом остаются такие недостатки как неудобное окно и фиксированный объём.

4. Имеющиеся на рынке вакуумные компрессоры чаще всего не имеют штуцера для присоединения аэрографа, краскопульта или пистолетика для очистки от пыли и быстрой сушки мелких предметов методом продувки.

5. Большинство недорогих компрессоров создают раздражающий стрекочущий шум при работе.

6. Долговечность и мощность насоса. Распространённые насосы для вакуума из КНР имеют чаще всего пластиковый рабочий узел, слабые двигатели, удешевлённые подшипниковые опоры.

Последних недостатков лишены холодильные компрессоры, рассчитанные на сотни тысяч часов работы, выполненные в металле. Такие компрессоры лишь требовательны к смазке и не любят работать под наклоном при использовании старых пусковых реле. Холодильные компрессоры имеют невысокую, хотя достаточную производительность, зато снабжены выходом нагнетания воздуха и двумя входами всасывания. Они почти бесшумны и недороги. Их ресурс даёт возможность повторного использования после устаревания холодильника или его гибели по причинам не связанным с компрессором, так что несложно найти исправный компрессор на вторичном рынке или бесплатно, у подъезда. Цена при этом может заставить довольно икнуть даже опытного любителя распродаж.

ПРАКТИКА:

Как бы красиво ни смотрелись сухие растения в прозрачной эпоксидке, если там есть пузыри, меня это всегда печалит. Оправдание “это смотрится как в воде” не устраивает. За пару лет без вакуума накопилась целая коробка брака – силиконовые формы с дырками, смола с пузырями и т.д.

Пример брака. Силиконовая форма и эпоксидка без предварительной дегазации.

Понимая, что дальше так жить нельзя, мы взялись мастерить вакуумник. Сверху на холодильный компрессор, который мы купили на металлоломе, привернули кровельными саморезами лист толстой фанеры.

Изготовление вакуумной камеры в домашних условиях

Изготовление вакуумной камеры в домашних условиях.

В процессе решения задач по изготовлению деталей из прозрачной смолы литьем в силиконовую форму настал момент понимания, что для получения качественных деталей необходимо вакуумирование силикона для форм и смолы из который отливаются детали.

Поиск в интернете сводился к трем результатам:

- купить профессиональную камеру -цена вопроса от 40 т.рублей и до бесконечности;

- купить простенькую камеру для любительских целей (например такую

http://slepok.su/index.php?option=com_virtuemart&page=shop.browse&category_ >

- самому изготовить (например такую

По причине природной жадности первый и второй путь отвергнут, решил идти по третьему.

Повторил конструкцию из канализационных труб- получил неудачный результат, а именно, пока вопрос идет об автомобильном насосе, то все вроде замечательно, но нужной глубины вакуума не получается, при присоединении электрического вакуумного насоса опыт закончился мягко говоря разрушением конструкции с громким “БУХ” и разбрасыванием цветной эпоксидки на все вокруг ))).

Настал черед включать мозги.

Для изготовления понадобилось:

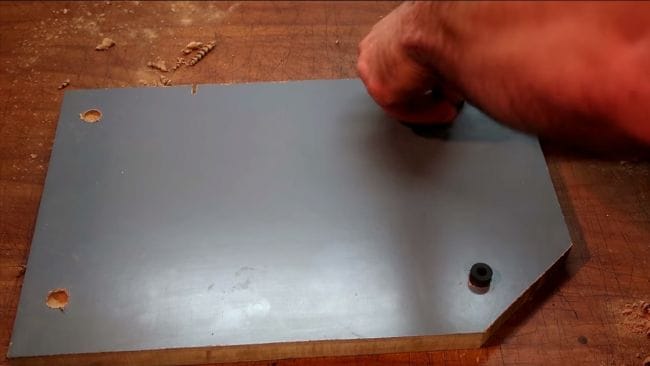

- кусок фанеры размером 400х400х20;

- два латунных перехода 12 дюйма (остались от канализационной конструкции);

- два вакуумных шланга (набор из трех 300 рублей куплен в Арт-холод http://www.aholod.ru/ );

- вакуумметр 800 рублей куплен там же;

- тройник с краном 900 рублей куплен там же;

- обратный клапан 900 рублей там же;

- миска из толстого закаленного стекла около 3-х литров-300 рублей куплена в посудном магазине;

- вакуумный насос 42л цена 1800 рублей куплен в Арт холоде;

- четыре болта М8 с гайками и шайбами;

- одноразовые пластиковые чашечки на 80гр. куплены в посудной лавке 100 рублей 80 шт;

- немного эпоксидной смолы (64 рубля коробка);

- 1 кг. силиконового компаунда Лепта-СИ (САЗИ-Авиагерметик) – цена что то около 320 руб- точно не помню.

На фанерном основании по углам просверлил четыре отверстия под крепления амортизационных ножек 8мм. Затем просверлено два отверстия диаметром 20 мм для латунных переходов 12 дюйма. В эти отверстия необходимо вставить переходы с применением прокладок (обычные сантехнические) и плотно затянуть гайками. Затем с нижней стороны (на самом деле пока все равно верх-низ) в переходы воткнуть вакуумные шланги и зафиксировать их спичками или бамбуковыми палочками (можно сосновыми- использовал, то что было под руками).

С обратной стороны латунные переходы “заглушить” пластилиновыми шариками (чтобы эпоксидка не вытекала). После этого готовится примерно 30гр. эпоксидки и вставленные шланги заливаются эпоксидкой, доска оставляется в покое на сутки в горизонтальном положении.

Далее изготавливаем амортизационные ножки. Несколько слов для чего и почему. Было решено насос крепить на общем основании с вакуумной камерой для того, чтобы вибрация от работающего насоса облегчала и провоцировала выход воздушных пузырьков. А амортизационные ножки нужны чтобы вибрация не передавалась на Ваш рабочий стол.

Формой для ножек послужили одноразовые пластиковые чашечки для соуса, которые могут закрываться крышечками. В крышечках делаются отверстия чуть меньшего диаметра, чем используемые болты, в отверстия продеваются болты шляпками вниз и надетой шайбой около головки болта. Глубина погружения болта должна быть такой, чтобы выступающая часть резьбы была длиннее чем толщина фанерного основания. Положение болта устанавливается на нужную глубину. После того как четыре чашечки будут подготовлены в них заливается силиконовый компаунд (в моем случае Лепта-СИ).

После отвердения компаунда чашечки снимаются и Вы получаете четыре амортизационных ножки высотой чуть более 30 мм. из которых торчат болты для крепления.

Пока есть время до полимеризации смолы собираем тройник с вакуумметром, заливаем в вакуумный насос масло, навинчиваем обратный клапан на насос. В ручку вакуумного насоса вставляем ватный шарик (улавливает масляные брызги при работе насоса).

После того как эпоксидная смола надежно зафиксирует и за герметизирует вакуумные шланги приступим к формированию рабочего стола. Для изготовления рабочего стола в качестве формы я использовал кольцо крепления светильника, которое я закрепил клеевым пистолетом на фанерном основании. (светильник покупать не обязательно можно найти любую формообразующую деталь, в крайнем случае картонная полоска приклеенная к основанию тем же клеевым пистолетом тоже подойдет).

Примеряем чашку, вставляем на место пластилин если вы его уже выковыряли из проходных штуцеров, вливаем внутри силиконовый компаунд (Лепта СИ) слоем толщиной 10-15мм. Кому не лень советую вставить в штуцеры (под пластилин) металлические сеточки от водопроводного фильтра (крана) чтобы в воздушные трубки не попадали брызги вакуумируемых материалов или мусор.

После отверждения силикона Ваш рабочий стол готов. Окончательная сборка. На фанерном основании хомутиками фиксируем вакуумные шланги, крепим вакуумметра с краном, чтобы ограничить их подвижность, снимаем формообразующее кольцо, крепим вакуумный насос на фанерном основании, крепим амортизационные ножки, соединяем вакуумные шланги. Извлекаем пластилин из проходных штуцеров, убеждаемся в продуваемости всех трубопроводов. Далее соединяем вакуумные шланги с обратным клапаном вакуумного насоса и второй шланг с тройником.

Испытания. Открытые отверстия проходных штуцеров закрываем ватными шариками (сменный фильтр). Накрываем перевернутой стеклянной миской отверстия и кратковременно включив насос убеждаемся в герметичности конструкции. В случае успеха (показания вакуумметра не уменьшаются) постепенно доводим разряжение включив насос до половины шкалы. Далее внимательно. Накрываем стеклянную тарелку полотенцем. А лучше перед испытаниями оклеить скотчем. Поскольку прочность стеклянной миски неизвестна, полотенце или скотч не даст в случае разрушения осколкам стекла поранить вас и окружающих. Откачать воздух включив насос до тех пор пока показания вакуумметра не перестанут изменяться. (у меня это заняло 2 минуты). Оставить на пару часов собранную установку в покое. Через некоторое время убеждаемся что вакуум “не уходит”, конструкция не разрушилась. Считаем испытания успешными.

Таким образом, камера готова. При изготовлении возможны варианты с формой стола, размерами стеклянной колбы, производительностью насоса и др.

Установка успешно работает у же месяц, чему рад и “жаба” радуется сэкономленным средствам )))). Возможности и характеристики получившейся камеры вполне устраивают.

При работе с камерой ,на рабочий стол ставлю заглушку от канализационной трубы (осталась от предыдущей конструкции), чтобы в случае вытекания вакуумируемого состава или закипания и разбрызгивания, не портить поверхность стола, отверстия штуцеров закрываю ватными шариками которые периодически меняю. При длительном вакуумировани на рабочем столе остается след от стеклянной чаши, поэтому следующий цикл вакуумирования делаю сдвинув чашу немного в сторону.

Напоминаю, что камера в состоянии откачанного воздухе представляет опасность, поэтому работать необходимо соблюдая меры безопасности.

Изготовление вакуумной камеры в домашних условиях

Данную статью написал наш постоянный клиент Борис, с чьего разрешения мы и выкладываем эту статью в интернет для наших клиентов.

Изготовление вакуумной камеры в домашних условиях.

В процессе решения задач по изготовлению деталей из прозрачной смолы литьем в силиконовую форму настал момент понимания, что для получения качественных деталей необходимо вакуумирование силикона для форм и смолы из который отливаются детали.

Поиск в интернете сводился к трем результатам:

купить профессиональную камеру -цена вопроса от 40 т.рублей и до бесконечности;

купить простенькую камеру для любительских целей (например такую

самому изготовить (например такую

По причине природной жадности первый и второй путь отвергнут, решил идти по третьему.

Повторил конструкцию из канализационных труб- получил неудачный результат, а именно, пока вопрос идет об автомобильном насосе, то все вроде замечательно, но нужной глубины вакуума не получается, при присоединении электрического вакуумного насоса опыт закончился мягко говоря разрушением конструкции с громким “БУХ” и разбрасыванием цветной эпоксидки на все вокруг ))).

Настал черед включать мозги.

Для изготовления понадобилось:

кусок фанеры размером 400х400х20;

два латунных перехода 12 дюйма (остались от канализационной конструкции);

два вакуумных шланга (набор из трех 300 рублей куплен в Арт-холод http://www.aholod.ru/ );

вакуумметр 800 рублей куплен там же;

тройник с краном 900 рублей куплен там же;

обратный клапан 900 рублей там же;

миска из толстого закаленного стекла около 3-х литров-300 рублей куплена в посудном магазине;

вакуумный насос 42л цена 1800 рублей куплен в Арт холоде;

четыре болта М8 с гайками и шайбами;

одноразовые пластиковые чашечки на 80гр. куплены в посудной лавке 100 рублей 80 шт;

немного эпоксидной смолы (64 рубля коробка);

1 кг. силиконового компаунда Лепта-СИ (САЗИ-Авиагерметик) – цена что то около 320 руб- точно не помню.

На фанерном основании по углам просверлил четыре отверстия под крепления амортизационных ножек 8мм. Затем просверлено два отверстия диаметром 20 мм для латунных переходов 12 дюйма. В эти отверстия необходимо вставить переходы с применением прокладок (обычные сантехнические) и плотно затянуть гайками. Затем с нижней стороны (на самом деле пока все равно верх-низ) в переходы воткнуть вакуумные шланги и зафиксировать их спичками или бамбуковыми палочками (можно сосновыми- использовал, то что было под руками).

С обратной стороны латунные переходы “заглушить” пластилиновыми шариками (чтобы эпоксидка не вытекала). После этого готовится примерно 30гр. эпоксидки и вставленные шланги заливаются эпоксидкой, доска оставляется в покое на сутки в горизонтальном положении.

Далее изготавливаем амортизационные ножки. Несколько слов для чего и почему. Было решено насос крепить на общем основании с вакуумной камерой для того, чтобы вибрация от работающего насоса облегчала и провоцировала выход воздушных пузырьков. А амортизационные ножки нужны чтобы вибрация не передавалась на Ваш рабочий стол.

Формой для ножек послужили одноразовые пластиковые чашечки для соуса, которые могут закрываться крышечками. В крышечках делаются отверстия чуть меньшего диаметра, чем используемые болты, в отверстия продеваются болты шляпками вниз и надетой шайбой около головки болта. Глубина погружения болта должна быть такой, чтобы выступающая часть резьбы была длиннее чем толщина фанерного основания. Положение болта устанавливается на нужную глубину. После того как четыре чашечки будут подготовлены в них заливается силиконовый компаунд (в моем случае Лепта-СИ).

После отвердения компаунда чашечки снимаются и Вы получаете четыре амортизационных ножки высотой чуть более 30 мм. из которых торчат болты для крепления.

Пока есть время до полимеризации смолы собираем тройник с вакуумметром, заливаем в вакуумный насос масло, навинчиваем обратный клапан на насос. В ручку вакуумного насоса вставляем ватный шарик (улавливает масляные брызги при работе насоса).

После того как эпоксидная смола надежно зафиксирует и за герметизирует вакуумные шланги приступим к формированию рабочего стола. Для изготовления рабочего стола в качестве формы я использовал кольцо крепления светильника, которое я закрепил клеевым пистолетом на фанерном основании. (светильник покупать не обязательно можно найти любую формообразующую деталь, в крайнем случае картонная полоска приклеенная к основанию тем же клеевым пистолетом тоже подойдет).