Многие задаются вопросом, как правильно паять SMD-компоненты. Но перед тем как разобраться с этой проблемой, необходимо уточнить, что же это за элементы. Surface Mounted Devices – в переводе с английского это выражение означает компоненты для поверхностного монтажа. Главным их достоинством является большая, нежели у обычных деталей, монтажная плотность. Этот аспект влияет на использование SMD-элементов в массовом производстве печатных плат, а также на их экономичность и технологичность монтажа. Обычные детали, у которых выводы проволочного типа, утратили свое широкое применение наряду с быстрорастущей популярностью SMD-компонентов.

Ошибки и основные принцип пайки

Некоторые умельцы утверждают, что паять такие элементы своими руками очень сложно и довольно неудобно. На самом деле, аналогичные работы с ТН-компонентами проводить намного труднее. И вообще эти два вида деталей применяются в различных областях электроники. Однако многие совершают определенные ошибки при пайке SMD-компонентов в домашних условиях.

SMD-компоненты

Главной проблемой, с которой сталкиваются любители, является выбор тонкого жала на паяльник. Это связано с существованием мнения о том, что при паянии обычным паяльником можно заляпать оловом ножки SMD-контактов. В итоге процесс паяния проходит долго и мучительно. Такое суждение нельзя считать верным, так как в этих процессах существенную роль играет капиллярный эффект, поверхностное натяжение, а также сила смачивания. Игнорирование этих дополнительных хитростей усложняет выполнение работы своими руками.

Чтобы правильно паять SMD-компоненты, необходимо придерживаться определенных действий. Для начала прикладывают жало паяльника к ножкам взятого элемента. Вследствие этого начинает расти температура и плавиться олово, которое в итоге полностью обтекает ножку данного компонента. Этот процесс называется силой смачивания. В это же мгновение происходит затекание олова под ножку, что объясняется капиллярным эффектом. Вместе со смачиванием ножки происходит аналогичное действие на самой плате. В итоге получается равномерно залитая связка платы с ножками.

Контакта припоя с соседними ножками не происходит из-за того, что начинает действовать сила натяжения, формирующая отдельные капли олова. Очевидно, что описанные процессы протекают сами по себе, лишь с небольшим участием паяльщика, который только разогревает паяльником ножки детали. При работе с очень маленькими элементами возможно их прилипание к жалу паяльника. Чтобы этого не произошло, обе стороны припаивают по отдельности.

Пайка в заводских условиях

Этот процесс происходит на основе группового метода. Пайка SMD-компонентов выполняется с помощью специальной паяльной пасты, которая равномерно распределяется тончайшим слоем на подготовленную печатную плату, где уже имеются контактные площадки. Этот способ нанесения называется шелкографией. Применяемый материал по своему виду и консистенции напоминает зубную пасту. Этот порошок состоит из припоя, в который добавлен и перемешан флюс. Процесс нанесения выполняется автоматически при прохождении печатной платы по конвейеру.

Далее установленные по ленте движения роботы раскладывают в нужном порядке все необходимые элементы. Детали в процессе передвижения платы прочно удерживаются на установленном месте за счет достаточной липкости паяльной пасты. Следующим этапом происходит нагрев конструкции в специальной печи до температуры, которая немного больше той, при которой плавится припой. В итоге такого нагрева происходит расплавление припоя и обтекание его вокруг ножек компонентов, а флюс испаряется. Этот процесс и делает детали припаянными на свои посадочные места. После печки плате дают остыть, и все готово.

Необходимые материалы и инструменты

Для того чтобы своими руками выполнять работы по впаиванию SMD-компонентов, понадобится наличие определенных инструментов и расходных материалов, к которым можно отнести следующие:

- паяльник для пайки SMD-контактов;

- пинцет и бокорезы;

- шило или игла с острым концом;

- припой;

- увеличительное стекло или лупа, которые необходимы при работе с очень мелкими деталями;

- нейтральный жидкий флюс безотмывочного типа;

- шприц, с помощью которого можно наносить флюс;

- при отсутствии последнего материала можно обойтись спиртовым раствором канифоли;

- для удобства паяния мастера пользуются специальным паяльным феном.

Использование флюса просто необходимо, и он должен быть жидким. В таком состоянии этот материал обезжиривает рабочую поверхность, а также убирает образовавшиеся окислы на паяемом металле. В результате этого на припое появляется оптимальная сила смачивания, и капля для пайки лучше сохраняет свою форму, что облегчает весь процесс работы и исключает образование «соплей». Использование спиртового раствора канифоли не позволит добиться значимого результата, да и образовавшийся белый налет вряд ли удастся убрать.

Очень важен выбор паяльника. Лучше всего подходит такой инструмент, у которого возможна регулировка температуры. Это позволяет не переживать за возможность повреждения деталей перегревом, но этот нюанс не касается моментов, когда требуется выпаивать SMD-компоненты. Любая паяемая деталь способна выдерживать температуру около 250–300 °С, что обеспечивает регулируемый паяльник. При отсутствии такого устройства можно воспользоваться аналогичным инструментом мощностью от 20 до 30 Вт, рассчитанным на напряжение 12–36 В.

Использование паяльника на 220 В приведет к не лучшим последствиям. Это связано с высокой температурой нагрева его жала, под действием которой жидкий флюс быстро улетучивается и не позволяет эффективно смачивать детали припоем.

Специалисты не советуют пользоваться паяльником с конусным жалом, так как припой трудно наносить на детали и тратится уйма времени. Наиболее эффективным считается жало под названием «Микроволна». Очевидным его преимуществом является небольшое отверстие на срезе для более удобного захвата припоя в нужном количестве. Еще с таким жалом на паяльнике удобно собирать излишки пайки.

Использовать припой можно любой, но лучше применять тонкую проволочку, с помощью которой комфортно дозировать количество используемого материала. Паяемая деталь при помощи такой проволочки будет лучше обработана за счет более удобного доступа к ней.

Как паять SMD-компоненты?

Порядок работ

Процесс пайки при тщательном подходе к теории и получении определенного опыта не является сложным. Итак, можно всю процедуру разделить на несколько пунктов:

- Необходимо поместить SMD-компоненты на специальные контактные площадки, расположенные на плате.

- Наносится жидкий флюс на ножки детали и нагревается компонент при помощи жала паяльника.

- Под действием температуры происходит заливание контактных площадок и самих ножек детали.

- После заливки отводится паяльник и дается время на остывание компонента. Когда припой остыл — работа выполнена.

При выполнении аналогичных действий с микросхемой процесс пайки немного отличается от вышеприведенного. Технология будет выглядеть следующим образом:

- Ножки SMD-компонентов устанавливаются точно на свои контактные места.

- В местах контактных площадок выполняется смачивание флюсом.

- Для точного попадания детали на посадочное место необходимо сначала припаять одну ее крайнюю ножку, после чего компонент легко выставляется.

- Дальнейшая пайка выполняется с предельной аккуратностью, и припой наносится на все ножки. Излишки припоя устраняются жалом паяльника.

Как паять при помощи фена?

При таком способе пайки необходимо смазать посадочные места специальной пастой. Затем на контактную площадку укладывается необходимая деталь — помимо компонентов это могут быть резисторы, транзисторы, конденсаторы и т. д. Для удобства можно воспользоваться пинцетом. После этого деталь нагревается горячим воздухом, подаваемым из фена, температурой около 250º C. Как и в предыдущих примерах пайки, флюс под действием температуры испаряется и плавится припой, тем самым заливая контактные дорожки и ножки деталей. Затем отводится фен, и плата начинает остывать. При полном остывании можно считать пайку оконченной.

Выполнен рестайлинг всего модельного ряда вакуумных пинцетов.

Вакуумные пинцеты — специальные приспособления, предназначенные для удобного неповреждающего подъема и перемещения электронных компонентов с гладкой непористой поверхностью с максимальным весом до 200 г. Применяются преимущественно при установке SMD-элементов.

Преимущества электровакуумных пинцетов:

- Удобство. Вакуумный пинцет позволяет радиомонтажнику с минимальными усилиями устанавливать SMD-компоненты. Благодаря высокой мощности, с их помощью можно оперировать любыми электронными компонентами для выполнения любых операций при ремонте и производстве.

- Скорость. Квалифицированный сотрудник, используя профессиональный SMD вакуумный манипулятор, может устанавливать на плату до 600 электронных компонентов в час. Это значительно увеличивает производительность труда и эффективность предприятия.

- Риск повреждения электронных компонентов отсутствует. Для их перемещения и установки используется термостойкие присоски, которые не повреждают микросхемы при контакте. Вакуумный пинцет для SMD позволяет исключить вероятность повреждения электронных компонентов со значительным весом и размерами.

- Простота использования. Для удобства работы электровакуумный пинцет снабжен ножной педалью управления. Это позволяет увеличить скорость выполнения операций, а также снизить нагрузку на оператора.

- Минимальный риск электростатического повреждения. Ручка, присоски и воздушный шланг изготовлены из антистатических материалов. Благодаря этому вероятность повреждения электронных компонентов при работе оператора минимизируется.

В последнее время проверка SMD деталей при помощи стандартных щупов стала занимать много моего времени. И вот в голову пришла мысль о том, что можно смастерить самодельный специальный SMD-пинцет, используя щупы от старого мультиметра DT832.

Основой послужили две половинки от пинцета. К половинкам припаяны провода от ненужных щупов. На каждую половинку пинцета натянуто две мягкие резиновые трубки, они создают нужное сопротивление и расстояние при сжатии. Половинки соединены между собой изолентой, после этого между половинками вставляем предмет, которым регулируем расстояние между контактами.

Получившийся пинцет выполняет все функции обычных щупов. Собственное сопротивление пинцета получилось около 0,8 Ом.

В дополнение можно сделать переходник для измерения емкостей. Из ненужного мультиметра — того же DT832, была отпаяна и отрезана плата с гнездами для подключения щупов. Гнезда удлинил двумя «штырьками», которые затем вставляются в заводской переходник от мультиметра (можно и без него). Вставляем щупы и вперед — измерять емкости!

Специально для измерения малых емкостей SMD конденсаторов, сделал специальный переходник из кусочка текстолита с двумя штырьками для контактов.

Непромышленное проектирование и изготовление радиоустройств и приборов связано с огромным рядом проблем технического плана, среди которых отсутствие необходимых технологических элементов, ограниченность в выборе материалов и компонентов, недостаточность опыта или профессиональных навыков. Промышленность сегодня предлагает широкий спектр вспомогательных устройств, значительно упрощающих многие задачи, стоящие перед радиолюбителями-конструкторами. Вакуумный пинцет — одно из них.

Назначение

Устройство пользуется огромной популярностью у профессионалов и любителей для выполнения работ, связанных с точным позиционированием довольно мелких или хрупких деталей.

В обычном представлении пинцет (от франц. pincette) — приспособление с двумя браншами для захвата и переноски предметов, тактильный контакт с которыми нежелателен или невозможен. В отличие от простого пружинящего металлического, вакуумный пинцет не требует приложения каких-либо дополнительных усилий для фиксации элемента. Эта обязанность возложена на воздух, а точнее его отсутствие — вакуум.

Область применения устройства

Сфера применения определяется необходимостью выполнения тонких работ. В ювелирном деле прибор используется для точной установки драгоценных камней (вставок) в восковые модельные Элемент погружается на необходимую глубину, не нарушая структурной целостности модели.

В радиоэлектронной промышленности и в любительских мастерских пинцет облегчает захват и удержание радиодеталей, миниатюрных пластиковых и металлических частей. Еще одно важное свойство — большинство устройств имеет антистатическое исполнение. Микроэлектроника сегодня характеризуется невероятной плотностью активных компонентов в кристалле чипа. Несмотря на малую величину электростатического разряда, последствия для внутренней структуры интегральной схемы могут быть критическими. А это, в свою очередь, не исключает выхода из строя всего, порой дорогостоящего, электронного оборудования.

Вакуумный пинцет будет хорошим подспорьем при манипуляциях с деталями часовых механизмов, с элементами, имеющими в своем составе опасные химические вещества.

Механические устройства

Более доступны в бюджетном отношении приборы с механическим (ручным) приводом. В простейшем случае пинцет представляет собой резиновую грушу с присоской на конце. Такой инструмент (Например, Bubl-Vac (США), способен удерживать до 115 грамм). Представляет собой самое экономичное решение, но им не совсем удобно работать с очень мелкими деталями.

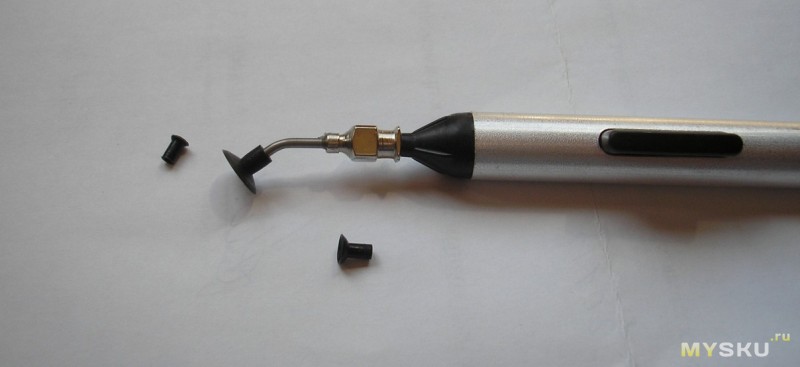

Пинцет вакуумный FFQ939 имеет уже более продвинутую и изящную конструкцию. Максимальный вес поднимаемой детали — 40 г. Комплектуется тремя термостойкими присосками разного диаметра (4, 6 и 10 мм). Надежен и прост в эксплуатации. По сути, это та же резиновая груша, но упрятанная в красивый серебристый цилиндр (чуть толще обычного карандаша), оканчивающийся иглоподобной насадкой.

Похожее конструктивное исполнение имеет манипулятор «Вампир» (Elme, Италия), но вместо груши у него поршень. Классическая комплектация выглядит несколько богаче. Присоски вакуумного пинцета представлены в различных вариантах: силовые — для монтажа микросхем в сокеты, жаростойкие — для удаления горячих чипов при выпаивании.

Существенным минусом подобных устройств является постепенная разгерметизация и, как следствие, ослабление или полная потеря фиксации детали.

Самодельный вакуумный пинцет

Сейчас даже в глухой провинции, воспользовавшись услугами мировой паутины, можно заказать в интернет-магазинах любой инструмент с доставкой в ближайшее почтовое отделение. Но если на ожидание не хватает сил (сжигает жажда творчества), изготовить простейший вакуумный пинцет своими руками реально всего за пять минут. Все что для этого потребуется, приобретается в ближайшей аптеке и строительном магазине:

- медицинский одноразовый шприц (2-5 мл) с иглой;

- переливания крови);

- Силиконовый герметик или фум-лента.

Вместо поршня в шприц, с уплотнением соединения, заводится конец пластиковой трубки от капельницы — и вакуумный пинцет собственного производства готов!

Все в детстве пили коктейли через трубочку, поэтому механизм действия устройства понять несложно. Поднес иглу, втянул воздух через второй конец трубочки и элемент зафиксирован.

Электрический привод

Конструкции электрических вакуумных пинцетов отличаются огромным разнообразием. При желании каждый может выбрать инструмент, исходя из финансовых возможностей — от демократичных моделей отечественного или китайского производства до сложных технических комплексов западных монстров электронной индустрии.

Разряжение на рабочих органах таких устройств (150-600 мБар) создается электрическими насосами (компрессорами) диафрагменного типа, мощностью от 5 до 30 вт. В комплекте обычно поставляются сменные антистатические термостойкие присоски различного диаметра и концевые иглы нескольких конфигураций. Способны удерживать детали весом до 200 грамм. Стоит отметить, что все выпускаемые устройства довольно компактные и малошумные.

Обзор популярных моделей

Пинцет вакуумный «Магистр» производства одноименного саратовского научно-технического центра — малогабаритный и эргономичный инструмент. Вес прибора составляет всего 40 грамм, электрическая мощность — 3 Вт, усилие разряжения — 150 мБар. Комплектуется силиконовыми присосками трех типоразмеров: 3, 6 и 9 мм.

Еще один представитель российского производства — ВМ-0.8 (ООО НТФ «ТЕРМОПРО», Москва) позиционируется как супермощный, быстрый и удобный инструмент, рекомендуемый для серийного монтажа радиокомпонентов. Комфортная работа оператора обеспечивается ножной педалью управления откачкой воздуха. Величина вакуума имеет плавную регулировку от 200 до 450 мБар. Потребляемая мощность — 5 Вт. В наборе три присоски (5, 8 и 13 мм) и четыре игольчатых штуцера.

Завершает обзор Quick 381А (КНР). Потребляемая мощность — 15 Вт. Разряжение в 250 мБар позволяет манипулировать деталями весом до 120 грамм. Вес самого прибора — около килограмма. Комплектуется сменными присосками, иглами и ножной педалью управления.

Профессиональное оборудование

Для использования в промышленных целях производятся довольно сложные и дорогостоящие системы. Могут быть как одноканальные (с одним вакуумным выходом на пинцет), так и многоканальные системы, обслуживающие сразу несколько рабочих мест. Профессиональные изделия щедро комплектуются сменными насадками, дополнительными аксессуарами и многими полезными функциями.

Например, V8-100А от Virtual Indastries (Колорадо, США) комплектуется 9 типоразмерами присосок и 16 иголками всевозможных конфигураций, массой подставок, держателей и кронштейнов. Для управления может использоваться ручной или ножной насос включается и выключается автоматически при снятии захвата с держателя. Комфортность работы гарантирует увеличительное стекло большой площади на подвижном кронштейне и лампы светодиодной подсветки.

Как из ручного вакуума сделать электрический

Многие радиолюбители делают электрический вакуумный пинцет своими руками из ненужного аквариумного компрессора. Впрочем, вся переделка и заключается в том, чтобы герметично соединить его вход (штуцер забора воздуха) с входом самодельного или приобретенного (того же FFQ939) зажима. Для соединения используется пресловутая пластиковая прозрачная трубка от капельницы. Если в качестве присосок использовать от ненужной компьютерной клавиатуры или DVD-привода, и при этом добиться герметичности всех соединений, получится неплохой вакуумный пинцет.

Компрессор аквариумный по мощности подходит идеально и обеспечит необходимую величину разряжения. Управлять вакуумом можно просверлив в корпусе пинцета отверстие 2-3 мм. А дальнейшее совершенствование девайса — дело личной инициативы и технического творчества. В этой области всегда есть к чему стремиться.

Работа с SMD-компонентами

Применение SMD-элементов гарантирует увеличение плотности монтажа. При массовом производстве упрощается технологическая цепочка изготовления печатных плат (выпадает операция сверления отверстий). Поэтому SMD-детали постепенно вытесняют из употребления традиционные с проволочными выводами, как в промышленности, так и любительской радиоэлектронике.

Элементы поверхностного монтажа удобны, но миниатюрны. Вакуумный пинцет для SMD-монтажа — не роскошь, а необходимость. Он позволяет быстро и точно разместить детали на плате.

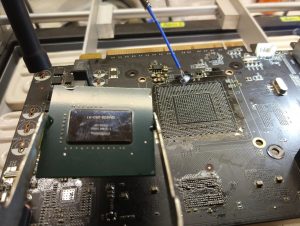

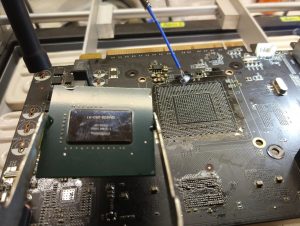

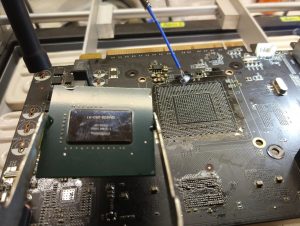

BGA-компоненты

Дальнейшее совершенствование технологии поверхностного монтажа радиокомпонентов, стремление разработчиков электронных устройств минимизировать линейные размеры своих изделий привели к созданию микрочипов в корпусе BGA (аббревиатура от англ

. — массив шариков

). Монтажные шариковые контакты расположены по всей нижней поверхности корпуса микросхемы, что существенно увеличивает плотность монтажа. Кроме выигрыша в размерах, BGA-компоненты отличаются повышенным рассеиванием тепла. За счет уменьшения длины выводов значительно снижается влияние фоновых наводок, что позволяет увеличить значение рабочих частот и скорость обмена информацией.

Единственный минус — сложность проведения ремонтно-восстановительных работ. Выполнение демонтажа, реболлинга (восстановления контактных шариков припоя), монтажа BGA-элементов требуют не только большого опыта, специальных навыков, строгого соблюдения технологии, но и наличия профессионального оборудования и оснастки. Вакуумный пинцет для BGA — непременный атрибут такого набора.

В составе систем

Радиолюбители в своем арсенале, кроме вакуумного пинцета, должны иметь определенный припой, флюс, паяльную маску, инфракрасную паяльную станцию или хороший термофен.

Профессионалы используют для выполнения подобных задач специальные комплексы. Например, TF-550 — конвекционная система, предназначенная для работы с BGA-элементами с расстоянием между контактными площадками до 1 мм. Это довольно сложное интеллектуальное устройство с заданием термопрофиля конвекционного потока, нижним подогревом платы и т. д. Подробнее хочется остановиться на устройстве термопаяльника. Он представляет собой очень эргономичный инструмент, в состав которого входит и регулируемый вакуумный пинцет (захват), расположенный с соплом на одной оси.

В процессе работы пинцет не только фиксирует элемент, но и выполняет функцию опоры для паяльника. Это избавляет радиомонтажника от необходимости следить за постоянством зазора между соплом и корпусом элемента.

Краткие итоги

Для большинства радиолюбителей вопрос о необходимости наличия вакуумного пинцета в арсенале оборудования давно решен — однозначно нужен! Хотя найдутся скептики, возражающие, что и пальцами замечательно располагают элементы поверхностного монтажа. Как говорится — имеют право.

Но даже если кому-то и нравится жечь руки, современные технологии диктуют свои условия. Плотность размещения деталей на электронных платах приближается к таким величинам, что не только пальцы — миниатюрные бранши не заведешь между ними. Вакуумный пинцет для микросхем в корпусах QFP тоже не имеет альтернативы. Тонкие планарные выводы по периметру чипа легко загнуть или повредить любым другим инструментом.

А вот какую модель выбрать, каждый решает сам, исходя из характера и объема выполняемых работ. Ассортимент, представленный на современном рынке, позволяет с легкостью это сделать.

Как вы уже наверное заметили, я активно использую SMD монтаж. Особенно всякую мелочевку вроде SMD резисторов (выводные уже не использую практически) или конденсаторов. Как я запаиваю их феном я уже показывал — быстро и красиво получается, но по прежнему самой муторной частью является расстановка элементов. До недавнего времени я юзал обычный тонкий пинцет, которым деталюшка подхватывается с боков и ставится на плату.

Проблем у простого пинцета много:

- Неуклюжий — им нужно схватить детальку точно за грани, а потом отпустить так, чтобы не задеть уже установленные соседние.

- Хват пинцета не позвляет его вертеть, устанавливая детальку под нужным углом.

- Пинцет держит деталь с боков, так что после установки нельзя ее тут же прижать к плате, приходится отпускать и давить пинцетом сверху.

- Кончики губок пинцета постоянно извазюкивается в флюсе, которым покрыта плата и мелочевка начинает к нему тупо липнуть — жутко бесит и мешает.

На этот случай был придуман мега инструмент — вакууммный пинцет. Мега вещь! Прихватывает детальку разрежением и отпускает когда нажмешь на кнопку. Есть разные присоски под разные микрухи. В общем, прелесть а не инструмент. Одно плохо — у нас его не купить, а доставка выходит дороговасто, да и не особо я доверяю покупке китайского инструмента по инету — такое надо щупать в магазине, чтобы не нарваться на брак.

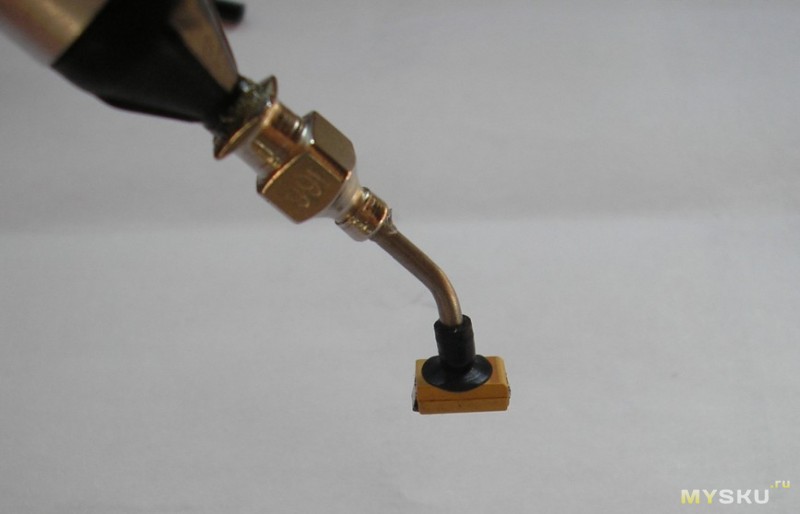

В общем, пока я не знаю где купить сей агрегат я решил его сколхозить из говна и палок клизмы и трубок.

Итак, мне потребовалось:

- Пустой стержень от гелевой ручки

- Форсунка от зажигалки

- Пишущий узел от другой гелевой ручки

- Мягкая трубочка (я использовал ПВХ, но прокатит и капельница, главное чтобы не пережималась)

- Детская клизма. Куплена в аптеке за 20 чтоль рублей.

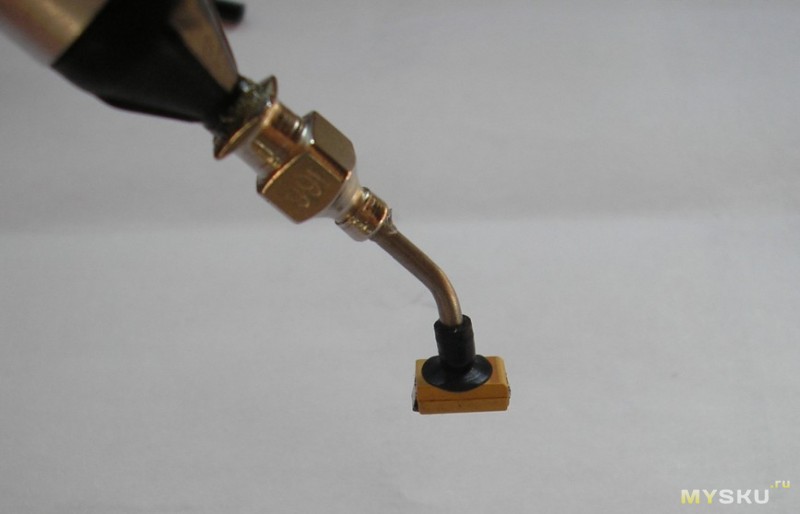

Форсунку к стержню вместо пишущего узла. Из другого пишущего узла делаем переходник и соединяем трубкой с клизмой. Готово!

Дальше просто — жмем грушу и присасываем детальки к форсунке. Чуть нажал снова — отпадает. Одного вжима хватает примерно на 30-40 секунд удержания резистора или конденсатора, более чем достаточно для постановки его на место.

Вот так это выглядит в работе. Правда запаивать мне сейчас пока нечего, но хоть так резисторы потаскаю:

Поначалу, когда клизму еще не купил, я поступал еще проще — трубку в рот и вперед, качать легкие. Правда не знаю как у вас, а у меня от таких упражнений быстро начинала трещать башка. Еще пробовал компрессор от аквариума присобачить, но не пошло что то — у него почему то воздух обратно выдувался, видать совсем клапана мертвые — древний у меня агрегат, лет 20 ему наверное:) Так что клизма рулит. А чтобы не занимать вторую руку я жму грушу коленкой, прижимая ее к столешнице снизу, благо длина трубки позволяет.

Также можно попробовать сколхозить из чего нибудь сами присоски. Думаю можно попробовать отлить их из силиконового герметика, либо купить если продают. Они на форсунку от зажигалки встанут как родные, на худой конец посадить их на иглу от шприца. Я еще пробовал макать кончик форсунки в силиконовый герметик, чтобы на нем был тонкий слой. Помогло — стало лучше держать, но потом я его нечаяно сковырнул и лень заново накатить.

Жить стало лучше, жить стало веселей.

З.Ы.

Выслал третью часть документации по — демопрограммка на базе с фоновым обновлением LCD дисплея и работой с терминалом. Также обновилась первая часть — появились фотки фабричной платы. Так что имеет смысл скачать если любопытно.

Если кому то не пришло, то либо попало в спам, либо сами виноваты и я вас уже проклял:)

Ах, да. Dasha, ты хоть паяльник не включай, а то же совсем жестоко получится;))) Кто в курсе поймет, да…

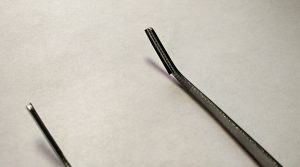

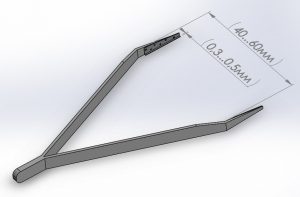

Удобный пинцет для снятие BGA чипов

В данной статье я расскажу как сделать удобный пинцет для снятия чипов BGA на инфракрасной паяльной станции, с сохранением шариков. Подойдет любому новичку, не имеющему опыта.

Сейчас все большей популярностью при пайке на инфракрасных паяльных станция пользуются вакуумные пинцеты. Это на самом деле удобное изобретение, которое подойдет в большем ряде случаев. Даже новичок без какого либо опыта, с первого раза сможет снять небольшой чип, но вот снять чип большой площадью и многочисленными контактами, могут быть затруднения и с первого раза вряд ли это получится. Связано это с поверхностным натяжением припоя, которое не дает оторваться чипу (не говоря уже о большом весе чипа), а большая площадь чипа создает плечо, в результате даже небольшое усилие крайних шариков способно опрокинуть чип. В таких случаях удобнее и безопаснее воспользоваться ручным пинцетом с тонкими губками — подсунуть его под чип и снять. Либо при помощи двух пинцетов. И тут все хорошо, чип надежно закреплен и не упадет на плату, но мы неизбежно сминаем шарики припоя. После такого снятия нам нужно полностью снимать припой и при помощи трафарета запаивать новые шары.

Конечно существуют еще несколько техник для снятия чипа, но меня заинтересовал поиск способа как снять чип надежно, легко и при этом не затронув шарики. Данный метод интересен в случае необходимости пересадить чип, не имея трафарета с платы донора на рабочую. Для опытных ремонтников не представляет труда снять почти любой чип вакуумным пинцетом с первого раза, некоторые используют свои техники. Людей не имеющих опыта, эта процедура может огорчить, когда чип с расплавленным припоем упадет рядом и сметет другие смд элементы. Поэтому я придумал достаточно простое и очень удобное приспособление, которое без особого труда может изготовить любой. Суть данного метода в том, чтобы надежно ухватиться за чип и не коснуться шаров.

За счет выступающих «зубчиков» на губках пинцета чип надежно фиксируется, при этом пинцет не касается шариков припоя.

После снятия чипа, рекомендую место под чип и сам чип прогреть термофеном, для выравнивая шариков.

Для изготовления пинцета нам понадобится:

- Любой стальной пинцет. Можно заказать самый бюджетный из китая.

- Лента никелевая, либо любая другая стальная толщиной не более 0,3мм.

- Контактная сварка. Подойдет сварка для аккумуляторных батареек.

Процесс изготовления:

Если у вас уже есть полоски для сварки аккумуляторов, то будет проще всего — никелевые мягкие и проще придать им в дальнейшем форму и варить можно небольшим током.

- Возьмем для начала пинцет и придадим ему форму, удобную для захвата чипа. При помощи плоскогубцев изгибаем пинцет под чип, чтобы расстояние между губок было 40-60мм. Расстояние можете подобрать самостоятельно, основываясь на своем опыте — с какими чипами чаще работаете. Если работаете с чипами с большим разбросом размеров, скажем от 20мм до 50 и более, то удобнее изготовить два пинцета (30мм и под 60мм между губками).

- Теперь берем ленту и прижимаем ее к губкам пинцета с внутренней стороны. Делаем сварку в нескольких точках.

- По краю нижней части губок загибаем ленту во внутрь пинцета под углом 90град. Отрезаем лишнюю ленту так, чтобы выступающая часть ленты была примерно 0,3-0,5мм. После подрезки еще раз ровняем ленту.

Пинцет готов. Теперь мы можем совершенно легко снимать чипы, оставляя все шары на своих местах.

Видео снятия чипа при помощи пинцета для BGA

на Ваш сайт.

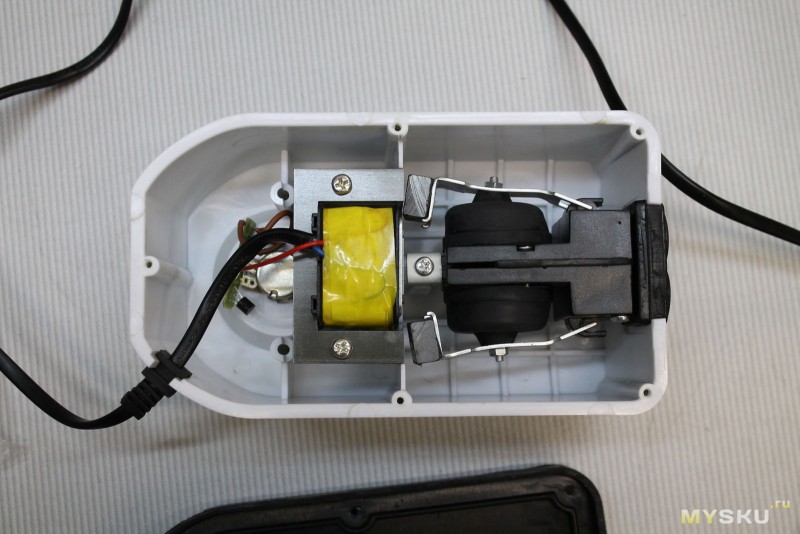

Вакуумный пинцет для установки электронных компонентов на плату + (очень коротко) паяльная паста

В прошлом своем обзоре я упоминал в комментариях, что пользуюсь в качестве вакуумного пинцета переделанным аквариумным компрессором, доставшимся мне совсем по дешевке (300 или 400 руб). Тем не менее я решил заказать готовый вакуумный пинцет из Китая — вдруг он получше будет ?

Для нетерпеливых — да, он оказался чуть получше, но ничего выдающегося. Стоит ли он своих денег — сложный вопрос, если и да, то уже совсем на грани ?

Заказал 16-го января, получил 15-го февраля. Не сказать. что быстро, но и не слишком долго.

Упакован он был в свою коробку с цветной полиграфией из тоненького картона, пупырку и стандартный пластиковый почтовый пакет. Коробка в дороге была слегка помята, но содержимое не пострадало. Фото упаковок и коробок не будет, т.к. выкинул их по дороге с почты ?

Я изначально подозревал, что это обычная аквариумная помпа с другой наклейкой и чуть переделанными клапанами, поэтому ничего особенного от него не ждал. Но меня привлекла регулировка мощности всасывания, достаточно большая для компрессора мощность и наличие почти неколхозных ручек с насадками под иглы ?

Параметры со страницы товара:

— способность удерживать компоненты весом до 50 грамм

— регулировка силы всасывания

— мощность — 8 Ватт

— питание — 220 вольт 50 Гц (думаю, что и на 60 будет работать)

Комплектность:

— сама помпа

— 4 иглы

— 2 ручки с трубками

— 3 присоски разного размера

ВНИМАНИЕ! Вилка — китайская, нужен переходник под европейскую!

Фото:

На фото только один пинцет из комплекта, т.к. второй уже висит на рабочем месте ?

Корпус из белого глянцевого пластика. С одного торца чуть сбоку входит провод питания, с другого торца два штуцера для подключения трубок пинцетов. Снизу вся подошва закрывается «крышкой» из твердой резины. По твердости — как резина на автомобильных шинах. В качестве ножек — пять полукруглых выступов на этой подошве.

Трубки для пинцетов очень мягкие, длиной 81 см (причем одна короче второй на 1-1.5 см). Их мягкость может сыграть нежелательную роль демпфера, то есть разрежение будет создаваться довольно медленно, пока мягкие трубки будут деформироваться (сжиматься). Хотя визуально они не сплющиваются, но эффект постепенного нарастания разрежения действительно проявляется.

Сами пинцеты — из металлических трубок диаметром 9.5 мм, очень легкие. Штуцеры для трубки и игл разной формы, в металлическую трубку посажены на какой-то герметик, так что травить ничего не должно. Ближе к краю, на который садятся иглы, в металлической трубке отверстие. Закрыли его пальцем — деталь присосалась к игле, открыли — разрежение упало и деталь освободилась.

Родные трубки я не стал трогать, т.к. у меня уже была достаточной длины более жесткая трубка, купленная в зоомагазине. Диаметр подходящих трубок: внешний — 5 мм, толщина стенки — ок. 0.7 мм.

Решил разобрать, чтобы посмотреть действительно ли это банальный аквариумный компрессор с наценкой на «профессиональность» ?

Разбирается элементарно: выкручиваются пять шурупов на дне и дно снимается:

Как видно, по устройству это действительно полный аналог аквариумного компрессора. Однако по блокам клапанов не очень похоже, что они были просто переделаны из компрессора. Если в купленном мною компрессоре достаточно было просто вынуть клапанный блок и опять вставить его, повернув на 180 градусов, чтобы он начал всасывать, а не дуть, то тут я не увидел простого пути обратить работу из всасывания в наддув.

Регулировка сделана не механическим путем, как я видел в некоторых компрессорах, а электроным. Платку регулировки не снимал, но скорее всего это обычный симисторный регулятор мощности.

Откручивается один шуруп и сдвоенный мембранный блок легко вынимается:

Между блоками герметизирующая резиновая прокладка, сами блоки стягиваются четырьмя шурупами — достаточно прочно и надежно. Сами блоки — зеркально симметричные, устройство стандартное:

В общем, после разборки я стал чуть сильнее верить в то, что это действительно штука, изначально предназначенная для создания разрежения ?

В работе

Особенно сказать нечего. Работает ? Да, сила всасывания у него действительно оказалась заметно выше, чем у самодельного из компрессора. Регулировка работает, но довольно ступенчато — примерно до середины диапазона ручки он повышает мощность где-то от 10 до 30 процентов, потом сразу прыгает где-то на 70% и дальше уже регулируется до 100%. Однако диапазона 70-100% хватает, я пользуюсь где-то на 80-85%. На меньшей мощности компоненты на игле удерживаются плохо, а на максимальной — слишком хорошо ?

Во время работы на мощности выше средней хорошо слышен его гул и чувствуется легкая вибрация стола, на котором он стоит. Не критично, но при длительной работе это может раздражать. С той стороны, где входит шнур питания, есть вытянутая от подошвы небольшая площадка с двумя отверстиями. Возможно, этим предусматривается его подвес на шнуре, чтобы снизить гул и вибрацию, но я не пробовал ?

Для установки мелких SMD (0805 и мельче) использую иглу с внешним диаметром 0.8 мм (кажется, от 10-кубового шприца) без присосок. Она достаточно уверенно удерживает компоненты при поднятии и переносе, но отрывается после того, как компонент сядет на паяльную пасту на плате. То есть нет нужды закрывать и открывать пальцем отверстие на пинцете. Поднес кончик иглы к компоненту в открытой ленте, он присосался, отнес его к плате, прижал на паяльную пасту, он прилип и пинцет можно поднимать — компонент не оторвется. Получается очень быстро и удобно. Большие SMD (например, SOT-23 или большие керамические конденсаторы) ставлю толстой иглой без насадки — такие остались у меня от купленных когда-то ручных вакуумных пинцетов. Микросхемы и большие тяжелые компоненты (разъемы, транзисторы) ставлю уже с присоской на игле — вот тогда приходится открывать и закрывать пальцем отверстие на пинцете — держатся они на присоске очень крепко ?

Слева — иглы от старых ручных вакуумных пинцетов, справа — шедшие в комплекте с этим. Правда, не уверен, что тут не затесались лишние :)) Родные, кстати, совсем не приспособлены для установки компонентов — они прямые, а это очень и очень неудобно. Можно попробовать их согнуть аккуратно, чтобы не сплющить в месте сгиба…

Сам блок пинцета разместился у меня на полке под столом (в глубине там виден мой переделанный из компрессора :)):

Трубку я пустил сверху, перекинув ее через провод лампы. Когда пинцет не нужен — поднял его вверх и он не мешается:

Понадобился — вытянул его опять вниз и работаешь, причем трубка не болтается по столу, а уходит вверх:

И поделюсь приемами работы с ним, которые я вывел для себя за время владения ?

Первый прием — когда расставляются мелкие компоненты, прилипающие к пасте на плате в достаточной степени, чтобы не отрываться потом при поднятии пинцета. Пинцет держится просто, как авторучка. Указательный палец закрывает отверстие на пинцете. Преимущество этого приема — привычное удобное удержание пинцета. Недостаток — нельзя отрывать указательный палец, чтобы открыть отверстие и освободить удерживаемую деталь, т.к. пинцет при этом оказывается совершенно незафиксированным в руке.

Второй прием — когда нужно открывать и закрывать отверстие. Пинцет удерживается в основном большим, средним и безымянным пальцами, а указательный может спокойно двигаться без вреда для удержания пинцета. Это не так удобно, но позволяет фиксировать на пинцете и освобождать

детали, которые ставятся не на пасту или которые недостаточно удерживаются на пасте, чтобы не отрываться вслед за поднимаемым пинцетом. Короче, когда нужно закрывать отверстие пинцета для фиксации детали и открывать для освобождения ?

Итоги

Пинцет работает. Однако если у Вас есть возможность приобрести дешевле аквариумный компрессор ватта на 4-5, то после переделки он будет работать не сильно хуже. Правда, не уверен, что любой компрессор можно переделать так же легко, как тот, что попался мне ?

Паяльная паста

По наводке одного знакомого взял у этого же продавца два шприца пасты (знакомый, правда, давал отзыв на такую пасту в баночках) — aliexpress.com/item/2PCS-XG-Z40-10CC-MECHANIC-Solder-Flux-Solder-Paste-with-Free-Needle/32321157192.html

Брал за 7.48$ за два шприца.

Коротко — паста работает, в печке оплавляется вполне неплохо, хорошо растекается по площадкам и выводам. Но у меня осталось смутное ощущение, что это не совсем то, что написано на этикетке. Во-первых, в ней много воздуха, значит заправляли ее в шприцы руками. Во-вторых нигде нет даты производства или даты окончания срока годности, а такие вещи должны указываться. В общем, я подозреваю, что это как со знаменитыми AMTECH — льют в шприцы все, кому не лень, и то, что было под рукой, потом клеят этикетки и продают ?

На этом все, спасибо что прочли (если прочли) ?

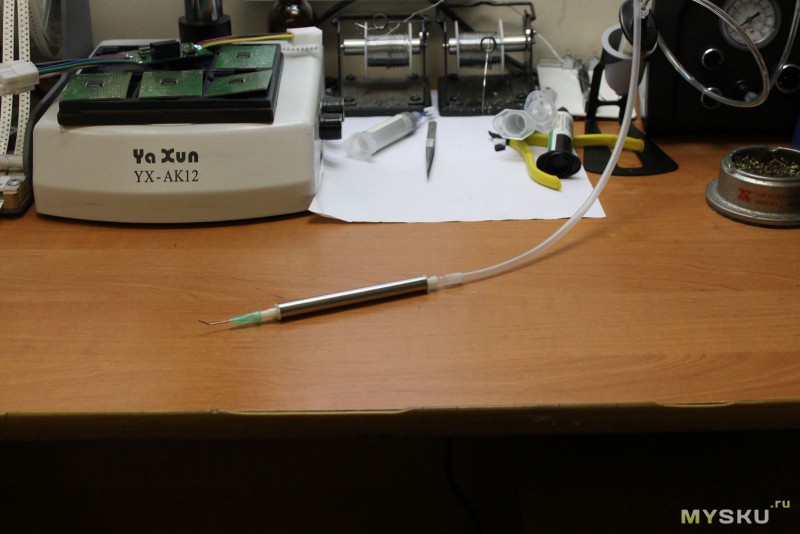

Вакуумная ручка для компонентов SMD

Когда делал заказ, не особо вчитался в разъяснения магазина. В итоге взял вовсе не то, что думал. Теперь имею девайс, которым особо и пользоваться не умею. Изучать в нём в принципе нечего, но всё же исследовал насколько смог. Возможно, кому-то пригодиться.

Как и писал много раз в предыдущих обзорах, этот магазин имеет особенность менять ценники в месяц по несколько раз. Это именно тот случай. Когда оформлял заказ, стоимость девайса была в пределах двух долларов. Вот только копию страницы я не делал. Тем не менее, в этом же магазине продаётся аналогичный товар с более разумным ценником. На верхнем снимке – аналог. На сколько аналог, сказать не могу, не знаю.

Внешне никаких отличий не наблюдаю.

Упаковка стандартная для этого магазина.

Сломать здесь что-то сложно, разве что попрыгать. Но никто не прыгал. Всё пришло целым и невредимым.

Смотрим на страницу магазина. С автопереводом всё понятно.

100% новый

Легко использовать

Отлично подходит для захвата и размещения компонентов SMD

Не Антистатические, никакая внешняя сила и необходимости батареи

Размер: 155 х 12 мм

Инструкция:

Установите надлежащий IC всасывания заголовок;

Поместите уровень заголовка всасывания на IC;

Нажмите на кнопку на всасывающей пера выпустить воздух в вакуумной установке, затем отпустите кнопку, чтобы произвести вакуум силы всасывания, чтобы забрать IC;

Нажмите на кнопку, вакуумный блок выпускает воздух, чтобы IC упасть всасывания головой.

Включено:

3 всасывающие головки с различными размерами:

Большой размер для 40g

Средний размер 18g

Малый размер для 3g.

Никакой вложенной инструкции не было. А вот что написано на бумажном вкладыше. Для удобства восприятия скомпоновал немного по-другому.

Кроме ручки в комплекте шли насадки для захвата деталей различного размера.

Большого размера: до 40г.

Среднего размера: до 18г.

Малого размера: до 3 г.

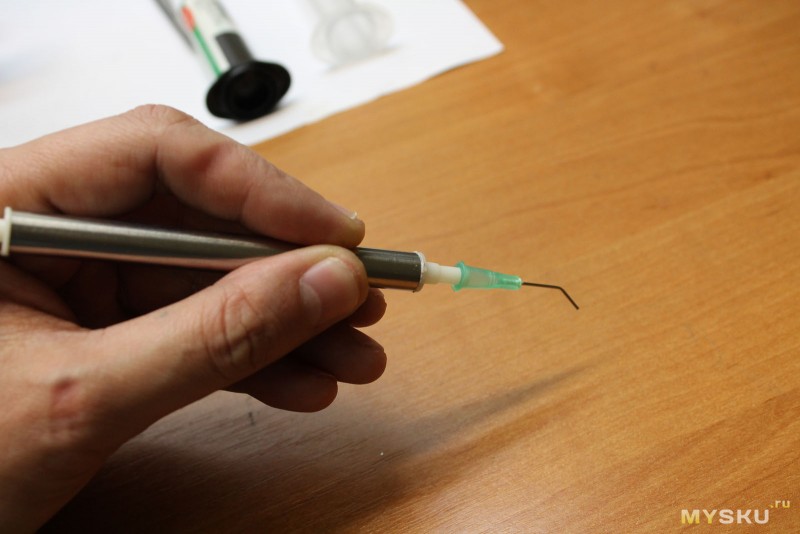

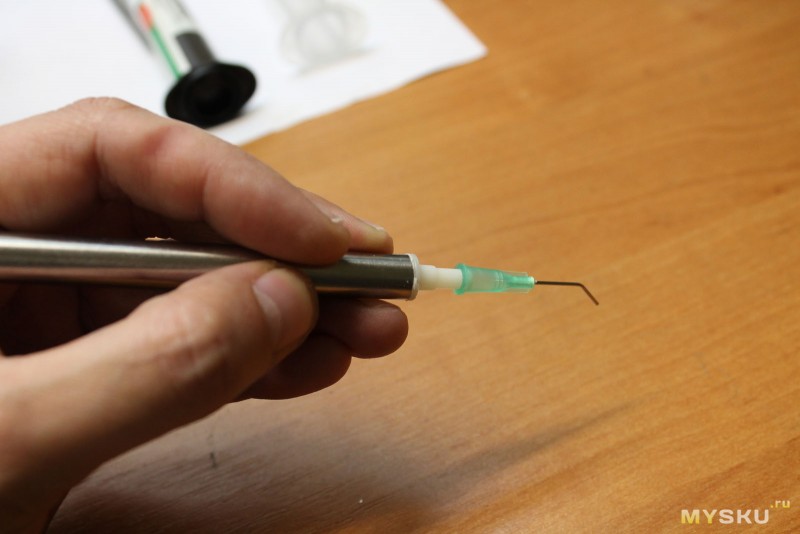

Наконечник у ручки съёмный.

Но снимать часто не рекомендую. Лучше вообще сделать несъёмным.

Вместо него можно свободно одеть иглу от одноразового шприца:)

Но мне это не надо. Поэтому надел насадку для эксперимента.

Но почему-то присасывалась она как-то не очень уверенно. Опустил в воду. Всё стало ясно.

Усложнил условия.

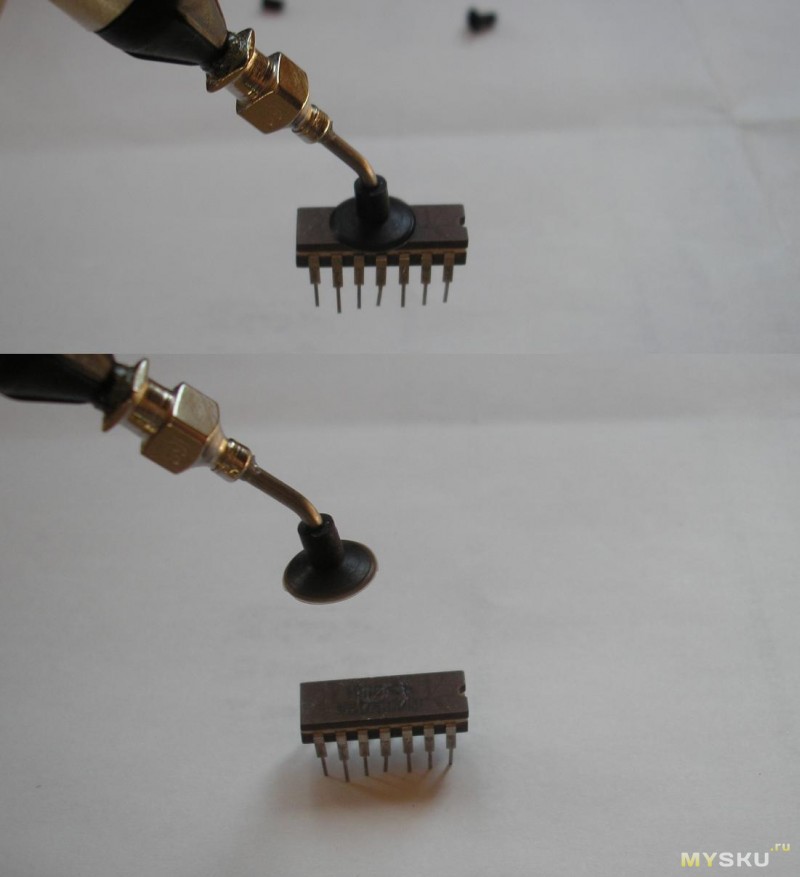

Это уже не SMD-компонент. Нагревал и микросхему и присотку феном от паяльной станции температурой 210 градусов. Всё работает

Ещё усложнил условия. К стеклу тоже присасывается неплохо.

И наконец последний эксперимент.

Это кружка из нержавейки на 400мл.

Вот в общем то и всё.

Как правильно распорядиться сведениями из моего обзора каждый решает сам.

Для правильного вывода того, что написал, должно хватить. Кому что-то неясно, задавайте вопросы. Надеюсь, хоть кому-то помог.

Теперь всё.

Удачи всем!

Товар предоставлен для написания обзора магазином. Обзор опубликован в соответствии с п.18 Правил сайта.

Alex_EXE » Самодельный вакуумный пинцет

Пинцет незаменимый инструмент радиолюбителя, особенно если работа идёт с SMD компонентами. Классический механический SMD пинцет удобен и незаменим при ручном монтаже. Во время расстановки компонентов для пайки их в печи или феном, на смену классическому пинцету приходит вакуумный пинцет, он позволяет увеличить скорость и комфорт во время работы.

Вакуумный пинцет

Принцип работы вакуумного пинцета был выбран классический:

- воздушный насос создаёт небольшой вакуум;

- в ручке пинцета есть отверстие (под большой или указательный палец), при перекрытии которого воздух начинает поступать только с насадки пинцета, если туда попадёт компонент, то он перекроет поток воздуха, что создаст небольшой вакуум, который будет удерживать деталь на конце насадки пинцета;

- при открытии отверстия воздух идёт по пути наименьшего сопротивления, вакуум на конце насадки пропадает и деталь отпускается.

Вскрытие диафрагмового насоса (модель от другого продавца)

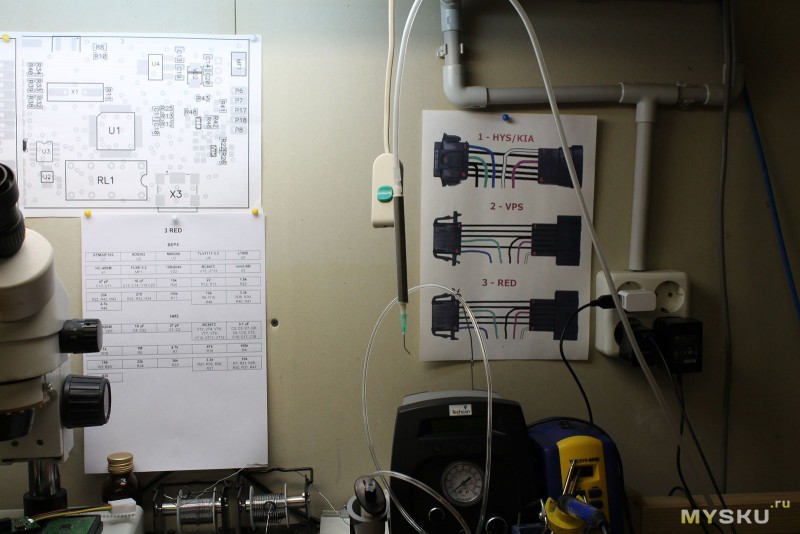

За основу вакуумного пинцета был взять воздушный 3В диафрагмовый малопотребляющий насос, т.к. он был в наличии. Насос приобретался давно для одного проекта, был куплен на ebay, на всех торговых площадках есть подобные модели с входным и выходным штуцером, так же есть и другие модели насосов. К сожалению насос, который был на руках, имел только выход воздуха, централизованного входа у насоса не было, из-за этого пришлось его поместить в небольшую герметичную коробку, склеенную из оракала 705 герметиком. В результате такой манипуляции насос стало можно использовать, как источник небольшого вакуума. Первые испытания показали, что насос может стабильно запускаться и работать от напряжения 1.2В, при это он уже начинает накачивать достаточный минимальный уровень вакуума. Максимальное рабочее напряжение было ограничено на 2В, что не сильно нагружает насос, оставляя запас по мощности и ресурсу, при это полученного вакуума более чем достаточно для работы.

Начинка вакуумного пинцета

Т.к. насос работает в диапазоне от 1,2 до 2В с рабочим током ~100мА было принято решение сделать возможность работы от встроенного в устройство Li-Ion аккумулятора, что делало его портативным. Заряд аккумулятора производится от USB, о которого устройство то же может работать. Вход питание miniUSB идёт на контроллер заряда литиевых аккумуляторов STC4054 (аналог LTC4054) и через шоттки диод через тумблер на стабилизатор напряжения. Так же с аккумулятора питания тоже поступает через шоттки. Li-Ion аккумулятор банка 18650 со встроенной защитой от глубокого переразряда. Изначально планировалось разработать и собрать ШИМ драйвер с контроллером и датчиком давления, который сможет регулировать выходное давление, точнее вакуум, следить за аккумулятором и выключать устройство, если его забыли выключить. Но время шло, руки всё не доходили закончить конструкцию. В результате в качестве стабилизатора был применён готовый модуль на mp1584en. Данный модуль рассчитан на рабочее напряжение от 4,5В, но он работает и от Li-Ion аккумулятора. Конечно такое применение не очень красивое. Для установления рабочего диапазона встроенный SMD подстроечные резистор верхнего плеча и резистор нижнего плеча делителя напряжения в обратноё цепи стабилизатора были пересчитаны и заменены. Была добавлена индикация: зеленый светодиод — устройство работает, красный — идёт зарядка аккумулятора, во время зарядки аккумулятора устройство можно использовать. Вся начинка хорошо поместилась в заранее купленный для начинки пинцета корпус. Провода и светодиоды фиксировал однокомпонентным радиотехническим 706 герметиком. Схему и печатную плату приводить не буду.

Ручка пинцета была изготовлена из анодированной алюминиевой 8мм трубки с внутренним диаметром 6мм. Входной штуцер ручки, насадкодержатель и штуцер насоса были выточены из алюминиевого прутка. Трубка и пруток приобретены в ОБИ. Т.к. насадки будут применяться из разных материалов в том числе из железа на насадкодержатель была усажена и приклеена термоусадочная трубка, для увеличения плотности прилегания насадок и минимизации утечек воздуха. В идеале лучше изготовить насадкодержатель из фторопласта или подобных материалов. Для герметичности ручки были проложены уплотнители из резиновых колец 5/4мм (наружный/внутренний диаметр). Силиконовая трубка 4/2мм (наружный/внутренний диаметр), была приобретена в медтехники. Для защиты от перегибания трубки были добавлены пружинки.

Ручка и насадки вакуумного пинцета

Насадки с присосками были взяты от ручных вакуумных пинцетов. Ещё одна насадка была изготовлена из иглы от шприца.

Ручные китайские вакуумные пинцеты

Изначально для монтажных работ был приобретен ручной вакуумный пинцет (на фотографии сверху) но во время эксплуатации быстро выявился его недостаток — подтравливание воздуха и малый объём воздушной камеры не дают достаточного времени для позиционирования компонента, QFN48 корпус отваливается через 4-5 секунд после взятия компонента. Так же нажатие и отпускание компонента требуют небольшого усилия большим пальцем, что приводит к смещению компонента при отпускании его, ещё один минус, если так часто работать это может негативно сказаться на пальце. Второй пинцет приобретался позже ради дополнительных насадок. У него больший объем воздушной камеры, но сдавливание его для отпускания компонента сильнее может сместить компонент.

Примеры применения вакуумного пинцета:

Работа с резисторами 0402 и 0603

Работа с конденсатором 1206 и stm32f030f4p6 в TSSOP20

Работа с stm32f051c8t6 в QFN48 и PIC16F877A в DIP40

Под каждый тип корпуса лучше подбирать свою насадку для пинцета: с мелкими компонентами удобнее будет работать иглой, в то время, когда ей будет трудно подхватить более большие компоненты, а присоски буду хорошо держать микросхемы, когда им будет нечем ухватить чип резисторы и конденсаторы, а мелкие 0402 они смогут вообще засосать. К примеру STM32F051C8T6 в QFN48 иголкой с трудом удалось подхватить почти на максимальной мощности насоса, в то время когда со средней резиновой присоской на половине мощности без труда можно удержать DIP40, QFN48 присоска спокойно держит на малой мощности.

Вакуумный пинцет для снятия bga чипов

Технические разработки

Удобный пинцет для снятие BGA чипов

В данной статье я расскажу как сделать удобный пинцет для снятия чипов BGA на инфракрасной паяльной станции, с сохранением шариков. Подойдет любому новичку, не имеющему опыта.

Сейчас все большей популярностью при пайке на инфракрасных паяльных станция пользуются вакуумные пинцеты. Это на самом деле удобное изобретение, которое подойдет в большем ряде случаев. Даже новичок без какого либо опыта, с первого раза сможет снять небольшой чип, но вот снять чип большой площадью и многочисленными контактами, могут быть затруднения и с первого раза вряд ли это получится. Связано это с поверхностным натяжением припоя, которое не дает оторваться чипу (не говоря уже о большом весе чипа), а большая площадь чипа создает плечо, в результате даже небольшое усилие крайних шариков способно опрокинуть чип. В таких случаях удобнее и безопаснее воспользоваться ручным пинцетом с тонкими губками — подсунуть его под чип и снять. Либо при помощи двух пинцетов. И тут все хорошо, чип надежно закреплен и не упадет на плату, но мы неизбежно сминаем шарики припоя. После такого снятия нам нужно полностью снимать припой и при помощи трафарета запаивать новые шары.

Конечно существуют еще несколько техник для снятия чипа, но меня заинтересовал поиск способа как снять чип надежно, легко и при этом не затронув шарики. Данный метод интересен в случае необходимости пересадить чип, не имея трафарета с платы донора на рабочую. Для опытных ремонтников не представляет труда снять почти любой чип вакуумным пинцетом с первого раза, некоторые используют свои техники. Людей не имеющих опыта, эта процедура может огорчить, когда чип с расплавленным припоем упадет рядом и сметет другие смд элементы. Поэтому я придумал достаточно простое и очень удобное приспособление, которое без особого труда может изготовить любой. Суть данного метода в том, чтобы надежно ухватиться за чип и не коснуться шаров.

За счет выступающих «зубчиков» на губках пинцета чип надежно фиксируется, при этом пинцет не касается шариков припоя.

Для изготовления пинцета нам понадобится:

- Любой стальной пинцет. Можно заказать самый бюджетный из китая.

- Лента никелевая, либо любая другая стальная толщиной не более 0,3мм.

- Контактная сварка. Подойдет сварка для аккумуляторных батареек.

Процесс изготовления:

Если у вас уже есть полоски для сварки аккумуляторов, то будет проще всего — никелевые мягкие и проще придать им в дальнейшем форму и варить можно небольшим током.

- Возьмем для начала пинцет и придадим ему форму, удобную для захвата чипа. При помощи плоскогубцев изгибаем пинцет под чип, чтобы расстояние между губок было 40-60мм. Расстояние можете подобрать самостоятельно, основываясь на своем опыте — с какими чипами чаще работаете. Если работаете с чипами с большим разбросом размеров, скажем от 20мм до 50 и более, то удобнее изготовить два пинцета (30мм и под 60мм между губками).

- Теперь берем ленту и прижимаем ее к губкам пинцета с внутренней стороны. Делаем сварку в нескольких точках.

- По краю нижней части губок загибаем ленту во внутрь пинцета под углом 90град. Отрезаем лишнюю ленту так, чтобы выступающая часть ленты была примерно 0,3-0,5мм. После подрезки еще раз ровняем ленту.

Пинцет готов. Теперь мы можем совершенно легко снимать чипы, оставляя все шары на своих местах.

Технические разработки

Удобный пинцет для снятие BGA чипов

В данной статье я расскажу как сделать удобный пинцет для снятия чипов BGA на инфракрасной паяльной станции, с сохранением шариков. Подойдет любому новичку, не имеющему опыта.

Сейчас все большей популярностью при пайке на инфракрасных паяльных станция пользуются вакуумные пинцеты. Это на самом деле удобное изобретение, которое подойдет в большем ряде случаев. Даже новичок без какого либо опыта, с первого раза сможет снять небольшой чип, но вот снять чип большой площадью и многочисленными контактами, могут быть затруднения и с первого раза вряд ли это получится. Связано это с поверхностным натяжением припоя, которое не дает оторваться чипу (не говоря уже о большом весе чипа), а большая площадь чипа создает плечо, в результате даже небольшое усилие крайних шариков способно опрокинуть чип. В таких случаях удобнее и безопаснее воспользоваться ручным пинцетом с тонкими губками — подсунуть его под чип и снять. Либо при помощи двух пинцетов. И тут все хорошо, чип надежно закреплен и не упадет на плату, но мы неизбежно сминаем шарики припоя. После такого снятия нам нужно полностью снимать припой и при помощи трафарета запаивать новые шары.

Конечно существуют еще несколько техник для снятия чипа, но меня заинтересовал поиск способа как снять чип надежно, легко и при этом не затронув шарики. Данный метод интересен в случае необходимости пересадить чип, не имея трафарета с платы донора на рабочую. Для опытных ремонтников не представляет труда снять почти любой чип вакуумным пинцетом с первого раза, некоторые используют свои техники. Людей не имеющих опыта, эта процедура может огорчить, когда чип с расплавленным припоем упадет рядом и сметет другие смд элементы. Поэтому я придумал достаточно простое и очень удобное приспособление, которое без особого труда может изготовить любой. Суть данного метода в том, чтобы надежно ухватиться за чип и не коснуться шаров.

За счет выступающих «зубчиков» на губках пинцета чип надежно фиксируется, при этом пинцет не касается шариков припоя.

Для изготовления пинцета нам понадобится:

- Любой стальной пинцет. Можно заказать самый бюджетный из китая.

- Лента никелевая, либо любая другая стальная толщиной не более 0,3мм.

- Контактная сварка. Подойдет сварка для аккумуляторных батареек.

Процесс изготовления:

Если у вас уже есть полоски для сварки аккумуляторов, то будет проще всего — никелевые мягкие и проще придать им в дальнейшем форму и варить можно небольшим током.

- Возьмем для начала пинцет и придадим ему форму, удобную для захвата чипа. При помощи плоскогубцев изгибаем пинцет под чип, чтобы расстояние между губок было 40-60мм. Расстояние можете подобрать самостоятельно, основываясь на своем опыте — с какими чипами чаще работаете. Если работаете с чипами с большим разбросом размеров, скажем от 20мм до 50 и более, то удобнее изготовить два пинцета (30мм и под 60мм между губками).

- Теперь берем ленту и прижимаем ее к губкам пинцета с внутренней стороны. Делаем сварку в нескольких точках.

- По краю нижней части губок загибаем ленту во внутрь пинцета под углом 90град. Отрезаем лишнюю ленту так, чтобы выступающая часть ленты была примерно 0,3-0,5мм. После подрезки еще раз ровняем ленту.

Пинцет готов. Теперь мы можем совершенно легко снимать чипы, оставляя все шары на своих местах.

- Перейти в магазин

Когда делал заказ, не особо вчитался в разъяснения магазина. В итоге взял вовсе не то, что думал. Теперь имею девайс, которым особо и пользоваться не умею. Изучать в нём в принципе нечего, но всё же исследовал насколько смог. Возможно, кому-то пригодиться.

Как и писал много раз в предыдущих обзорах, этот магазин имеет особенность менять ценники в месяц по несколько раз. Это именно тот случай. Когда оформлял заказ, стоимость девайса была в пределах двух долларов. Вот только копию страницы я не делал. Тем не менее, в этом же магазине продаётся аналогичный товар с более разумным ценником. На верхнем снимке – аналог. На сколько аналог, сказать не могу, не знаю.

Внешне никаких отличий не наблюдаю.

Упаковка стандартная для этого магазина.

Сломать здесь что-то сложно, разве что попрыгать. Но никто не прыгал. Всё пришло целым и невредимым.

Смотрим на страницу магазина. С автопереводом всё понятно.

100% новый

Легко использовать

Отлично подходит для захвата и размещения компонентов SMD

Не Антистатические, никакая внешняя сила и необходимости батареи

Размер: 155 х 12 мм

Инструкция:

Установите надлежащий IC всасывания заголовок;

Поместите уровень заголовка всасывания на IC;

Нажмите на кнопку на всасывающей пера выпустить воздух в вакуумной установке, затем отпустите кнопку, чтобы произвести вакуум силы всасывания, чтобы забрать IC;

Нажмите на кнопку, вакуумный блок выпускает воздух, чтобы IC упасть всасывания головой.

Включено:

3 всасывающие головки с различными размерами:

Большой размер для 40g

Средний размер 18g

Малый размер для 3g.

Никакой вложенной инструкции не было. А вот что написано на бумажном вкладыше. Для удобства восприятия скомпоновал немного по-другому.

Кроме ручки в комплекте шли насадки для захвата деталей различного размера.

Большого размера: до 40г.

Среднего размера: до 18г.

Малого размера: до 3 г.

Наконечник у ручки съёмный.

Но снимать часто не рекомендую. Лучше вообще сделать несъёмным.

Вместо него можно свободно одеть иглу от одноразового шприца:)

Но мне это не надо. Поэтому надел насадку для эксперимента.

Но почему-то присасывалась она как-то не очень уверенно. Опустил в воду. Всё стало ясно.

Усложнил условия.

Это уже не SMD-компонент. Нагревал и микросхему и присотку феном от паяльной станции температурой 210 градусов. Всё работает

Ещё усложнил условия. К стеклу тоже присасывается неплохо.

И наконец последний эксперимент.

Это кружка из нержавейки на 400мл.

Вот в общем то и всё.

Как правильно распорядиться сведениями из моего обзора каждый решает сам.

Для правильного вывода того, что написал, должно хватить. Кому что-то неясно, задавайте вопросы. Надеюсь, хоть кому-то помог.

Теперь всё.

Удачи всем!

Товар предоставлен для написания обзора магазином. Обзор опубликован в соответствии с п.18 Правил сайта.

| Текущее время: 04 фев 2022, 06:37 |

Сообщения без ответов | Активные темы

Часовой пояс: UTC + 4 часа

Правила форума

Счетчик сообщений в этом форуме выключен.

Показать сообщения за: Поле сортировки | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Часовой пояс: UTC + 4 часа

| Вы не можете начинать темы Вы не можете отвечать на сообщения Вы не можете редактировать свои сообщения Вы не можете удалять свои сообщения Вы не можете добавлять вложения |