Loading…

СТАНОК С ЧПУ Своими Руками CNC Shield, Drv8825, A4988, Arduino Часть 2.5/4

Простой настольный фрезерный станок с ЧПУ своими руками. Часть 1. A simple DIY desktop CNC machine.

Простой настольный фрезерный станок с ЧПУ своими руками. Часть 1. A simple DIY desktop CNC machine.

ЧПУ на Arduino cвоими руками

ЧПУ на Arduino cвоими руками

Все мои статьи с видео про создание ЧПУ станков на одной странице. Своего рода инструкция.

Данная

страница будет пополняться.

Не забудьте

добавить ее в закладки!

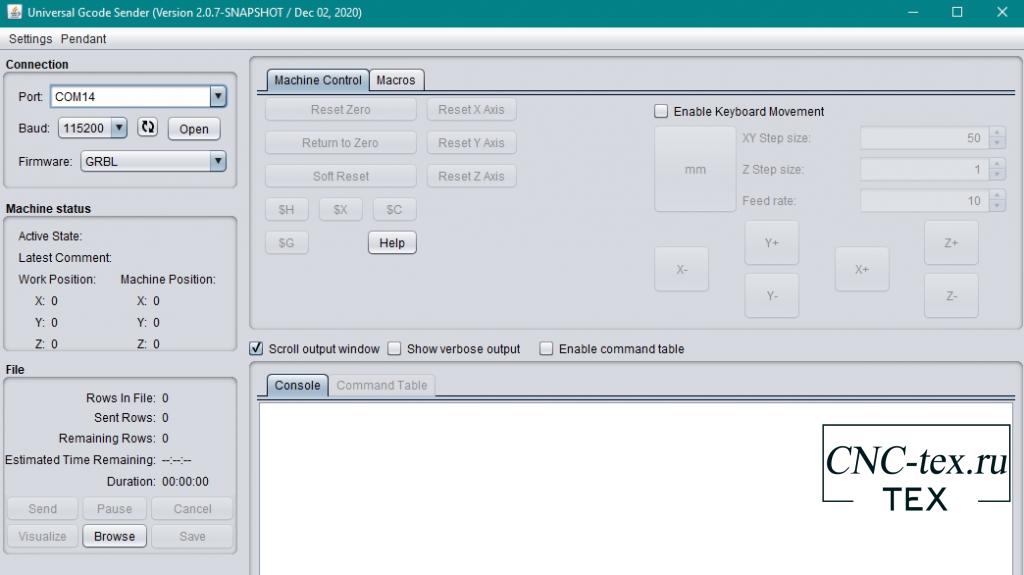

UniversalG-Code Sender программа для управления ЧПУстанком.

Проект

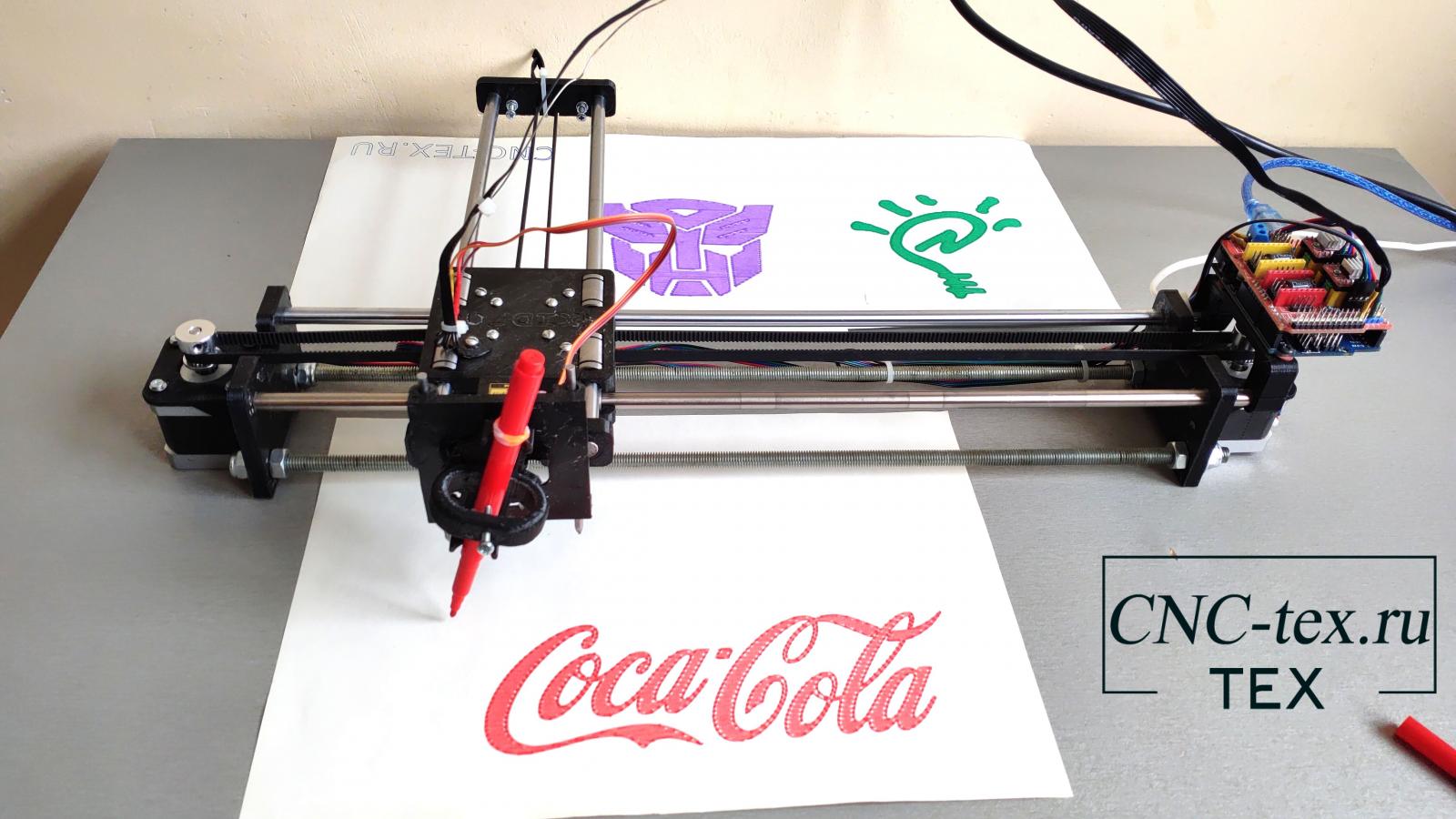

№11. Самодельный ЧПУ плоттер на Arduino: 4xiDraw.

№11. Самодельный ЧПУ плоттер на Arduino: 4xiDraw.

Самодельный ЧПУ плоттер на Arduino: 4xiDraw.

ЧПУ плоттер на Arduino необходимые программы

Пишем красивым шрифтом на ЧПУ плоттере

Проект

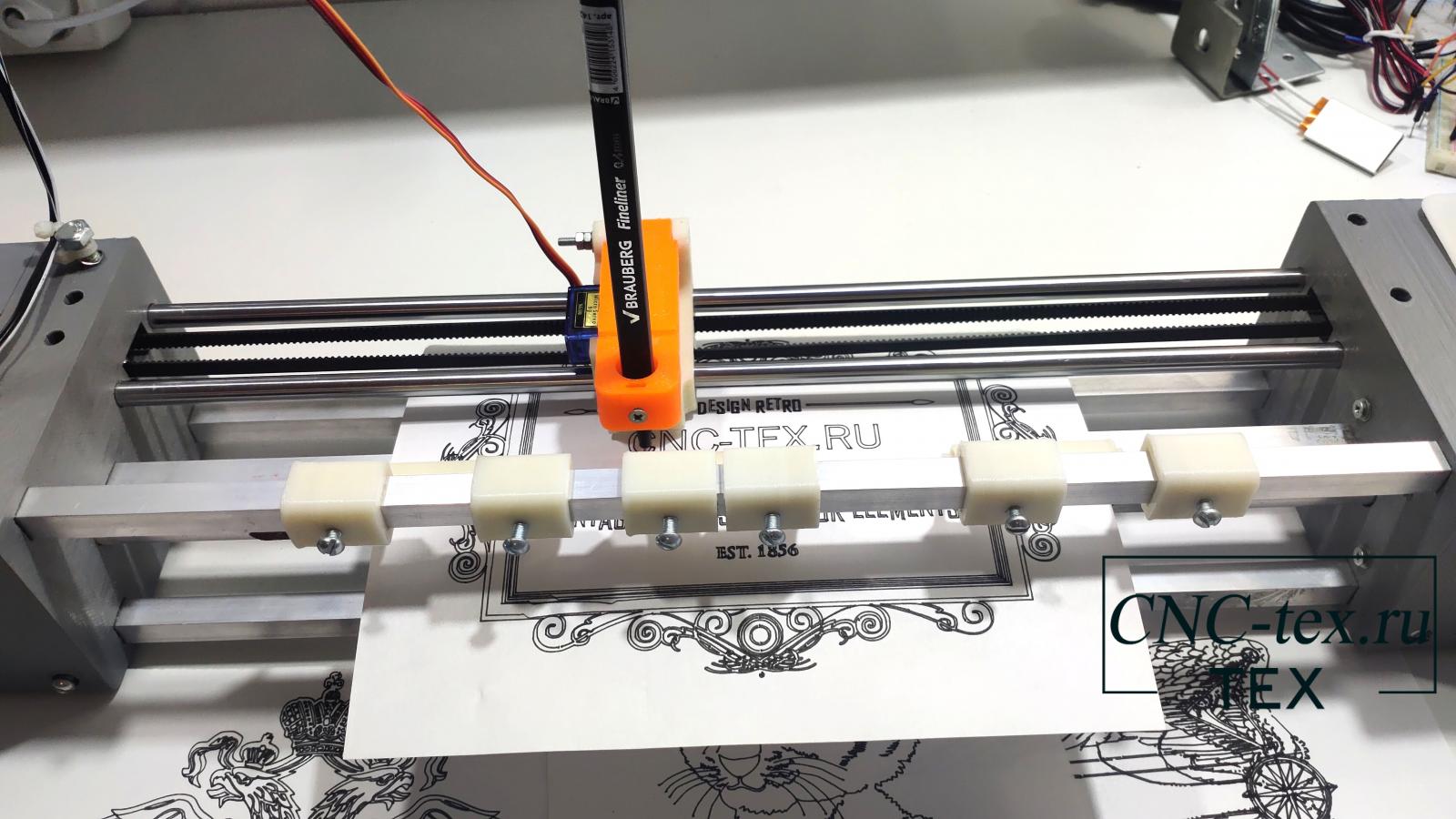

№10.ЧПУ плоттер в виде принтера на Arduino

ЧПУ плоттер в виде принтера на Arduino своими руками.

№10.ЧПУ плоттер в виде принтера на Arduino

Неудачная переделка ЧПУ плоттера.

Проект

№9. ЧПУ станок для раскраски пасхальных яиц на Arduino.

№9. ЧПУ станок для раскраски пасхальных яиц на Arduino.

ЧПУ станок для раскраски пасхальных яиц на Arduino. Своими руками.

Проект

№8. ESP32 GRBL плоттер.

ESP32 GRBL плоттер. Конечные выключатели. Позиция Home.

№8. ESP32 GRBL плоттер.

Проект

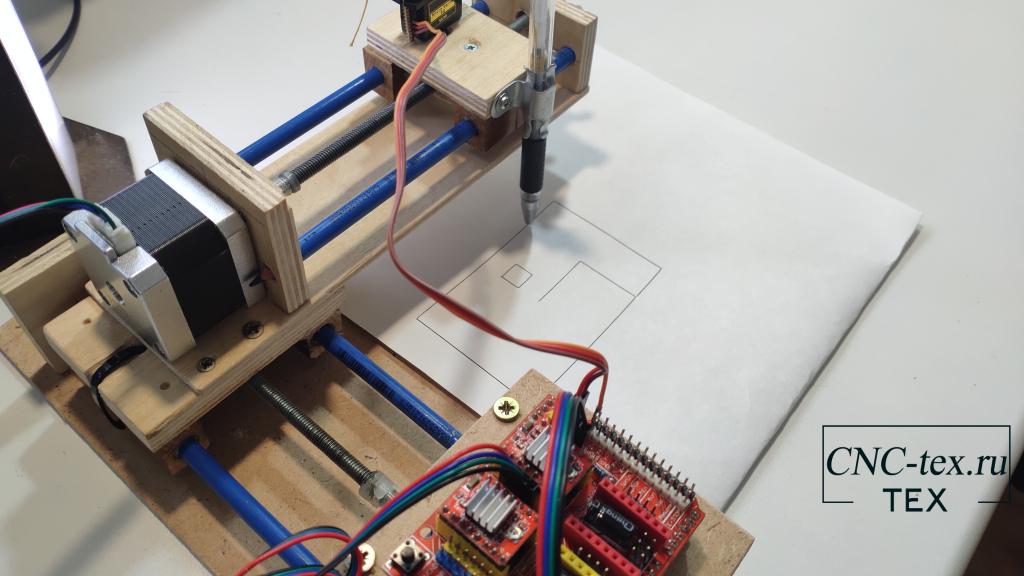

№7. ЧПУ плоттер на Arduino своими руками.

№7. ЧПУ плоттер на Arduino своими руками.

- ЧПУ плоттер на Arduino своими руками.

- G-Code для плоттера на Arduino.

- Красивые эффекты изображений для рисования на ЧПУ плоттере.

- Прошивка для плоттера GRBL Servo и работа с программой LaserGRBL.

- Установка и настройка конечных выключателей на 2 осевой ЧПУ станок – GRBL.

Проект

№6.

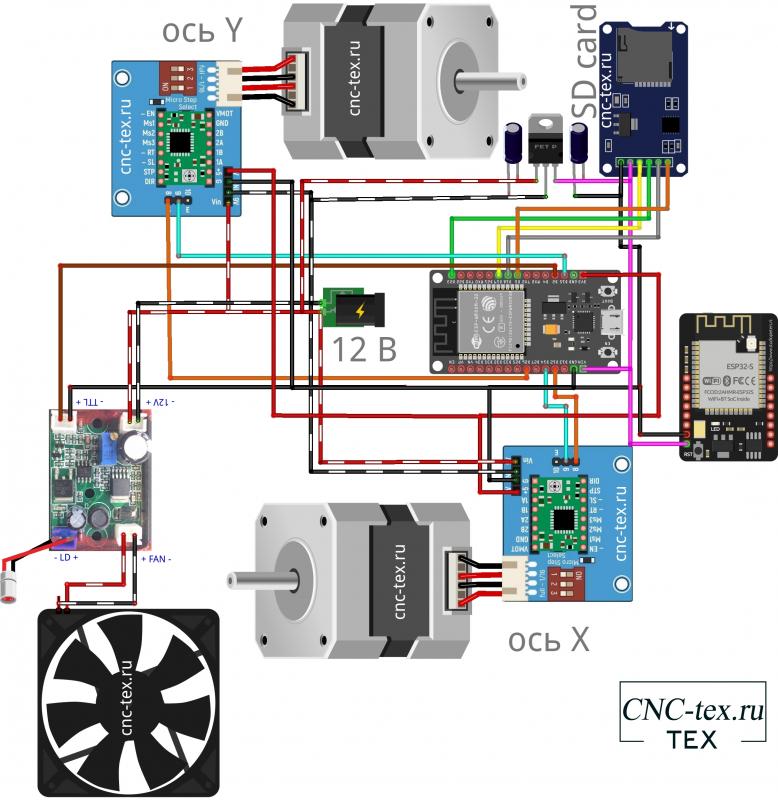

Лазерный гравер на ESP32. Прошивка GRBL_ESP32.

- Лазерный гравер на ESP32. Прошивка GRBL_ESP32.

- GRBL ESP32 подключаем двигателя, шпиндель, SD карту.

- Установка и настройка GRBL ESP32

Проект

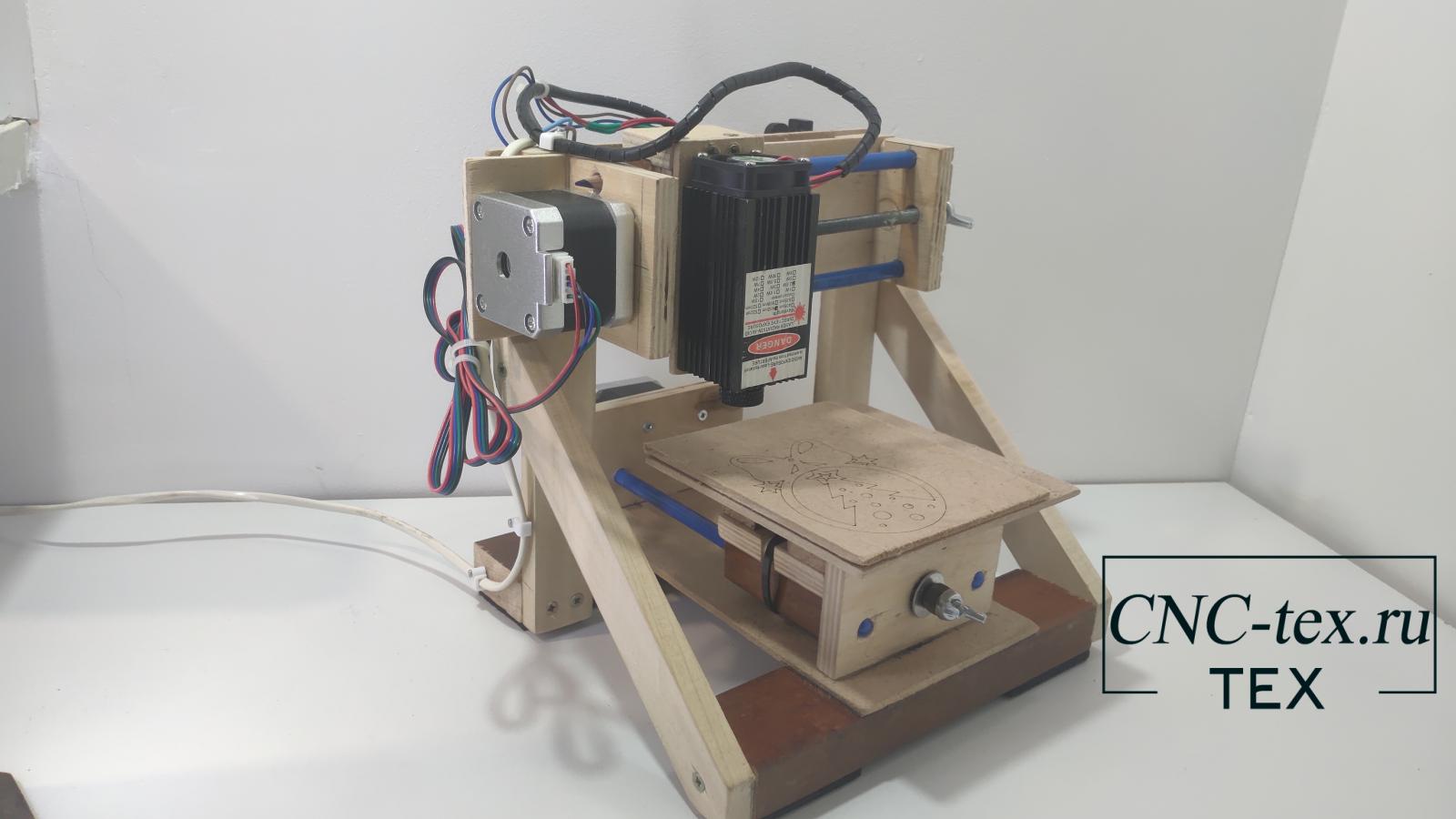

№5.

Самодельный Лазерный гравёр с ЧПУ, в домашних условиях

Самодельный Лазерный гравёр с ЧПУ, в домашних условиях.

Электроника лазерного гравера. Arduino UNO, CNC shield v3, ttl laser driver.

Установка grbl 1.1 на Arduino uno. Основы работы в программе LaserGRBL.

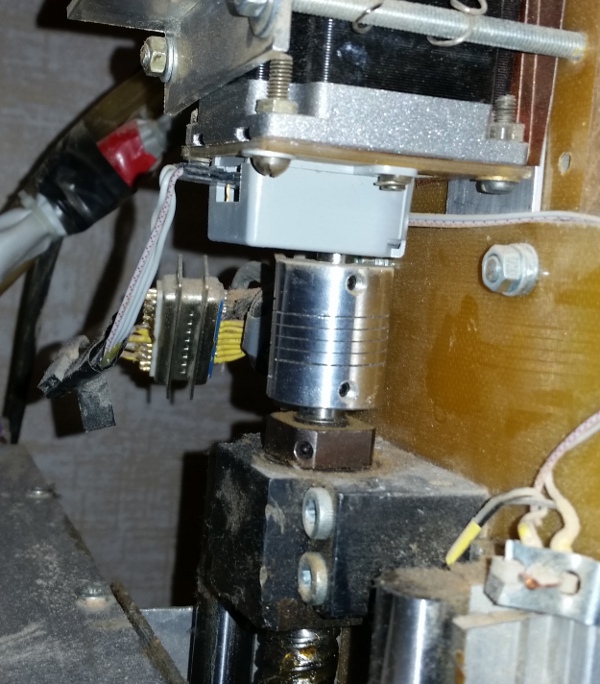

Проект

№4.

Самодельный

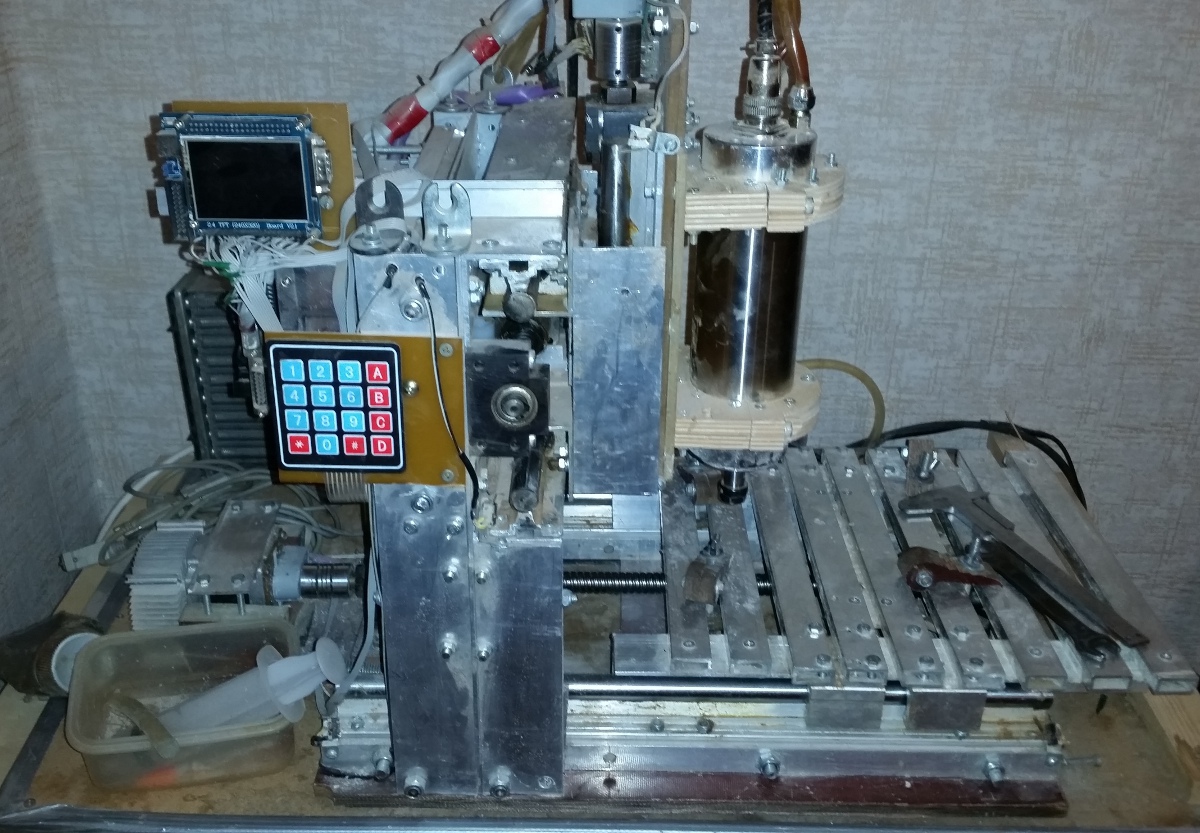

ЧПУ фрезерный станок на Arduino с дисплеем

- Обзор панели управления самодельного ЧПУ. Запуск фрезерования.

- Самодельный ЧПУ фрезерный станок на Arduino с дисплеем

Проект

№3. Самодельный CNC станок из мебельных

направляющих на базе Arduino UNO

Получив опыт

создания

самодельных ЧПУ станков.

Определился с какой

электроникой мне

проще работать. Решил вложить немного

денег и с

делать фрезерный CNC станок на

мебельных направляющих

.

- Самодельныйстанок с ЧПУ цена. Калькуляция стоимостифрезерного станка

- Модернизациясамодельного станка с ЧПУ: выравниваюстолешницу и пр.

- Настройкапрошивки Grbl ЧПУ станка. Калибровка ЧПУ

- СамодельныйЧПУ CNC фрезерный станок. Часть 2. Электроника

- Самодельныйфрезерный ЧПУ станок из мебельныхнаправляющих. Механика

Заготовке вырезанные на данном

ЧПУ станке можно посмотреть

тут……

Готовые проекты сотрите тут…

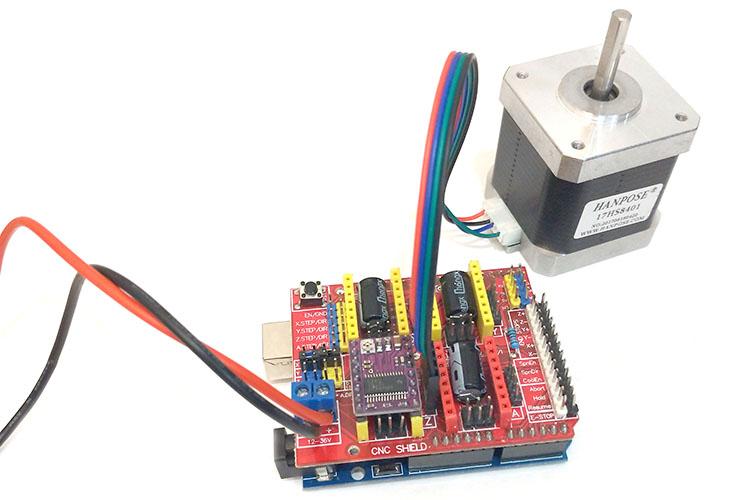

Комплектующие ЧПУ :

- Ходовой винт с гайкой

- Nemo

17 + провода - Муфта

5мм на 8 мм - Кнопки

- Arduino

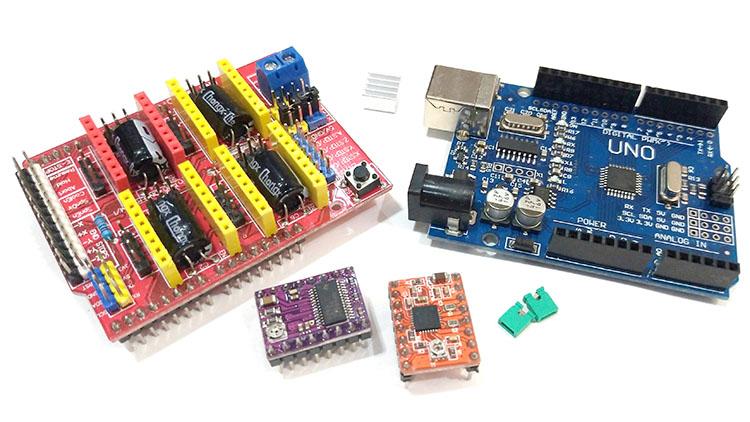

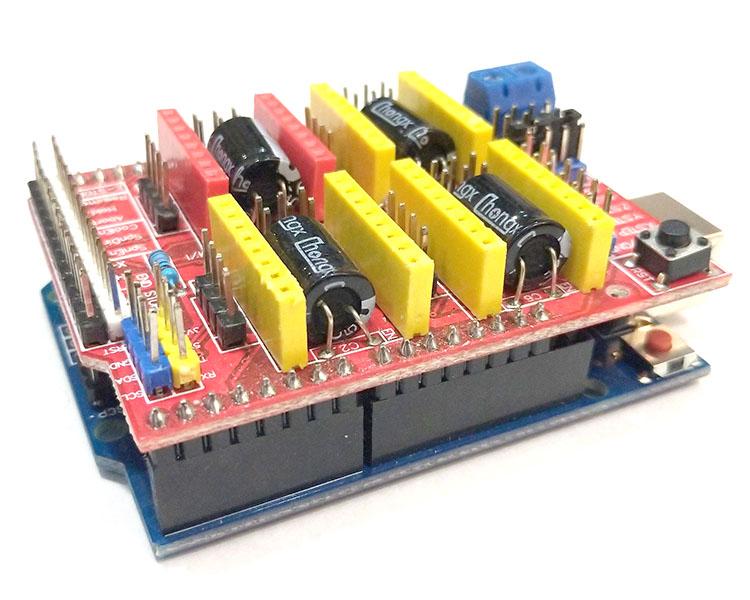

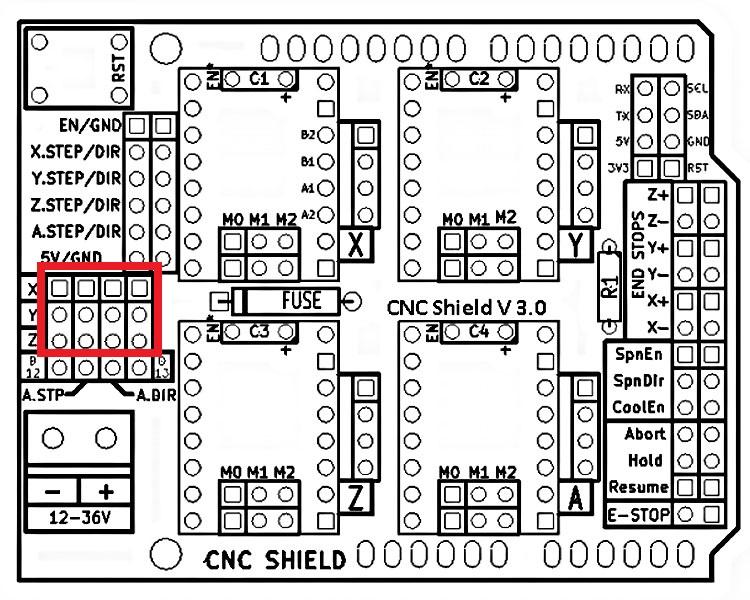

- CNC

shield v3 + A4988 - Конечный

выкл - AC-DC 12 В 7A Источник питания

- Гравер электрический ВИХРЬ Г-160ГВ

Механика для ЧПУ недорого >>>

Расходные материалы для CNC >>>

Проект

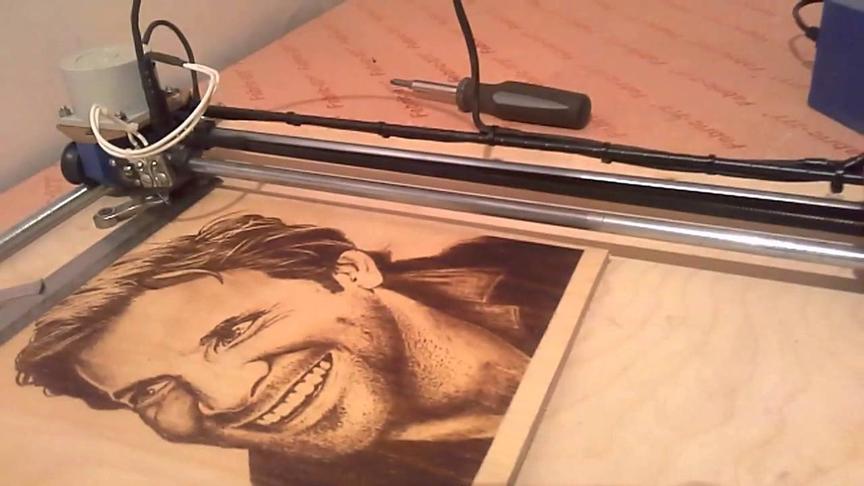

№2. Лазерный гравировальный станок с

ЧПУ (шаговые двигателя от матричного

принтера)

После своего

первого опыта в

разработке ЧПУ станков,

решил собрать

самодельный лазерный

гравировальный ЧПУ станок

. По моим

подсчетам данный станок самый простои

и дешевый по комплектующим. Собирал я

его поэтапно и

снимал видео инструкцию

по сборке ЧПУ

. Все моменты сборки ЧПУ

не возможно осветить, но я постарался

рассказать про основные.

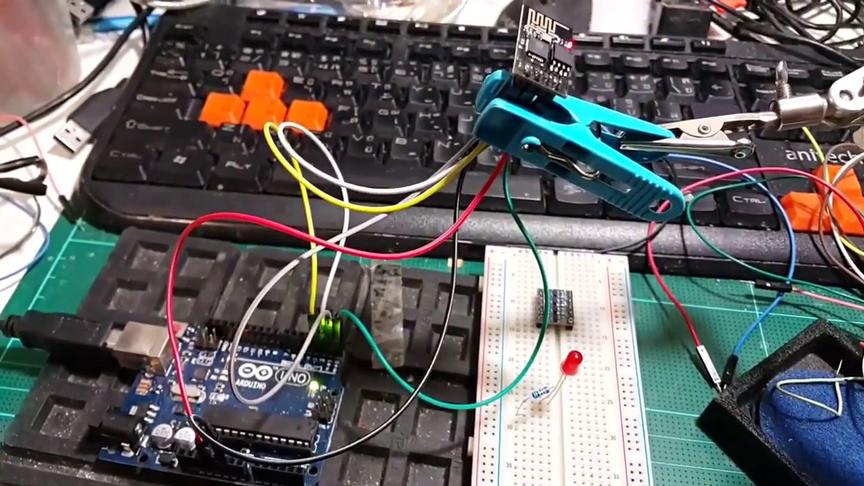

Для управления

использовал электронику:

Arduino

UNO

+ CNCshield v3 + драйвера

A4988

- Подключениеконцевых выключателей (концевики) наЧПУ станок

- Самодельныйлазерный гравировальный станок с ЧПУ.Модернизация

- Установкаэлектроники на лазерный гравировальныйстанок с ЧПУ

- Самодельныйлазерный гравер с ЧПУ. Делаем ось X

- СамодельныйЧПУ станок. Делаем ось Y ЧПУ лазерногостанка

- Настройкадрайвера A4988. Первый запуск шаговыхдвигателей

- Платарасширения для Arduino UNO, CNC shield v3 и драйверовA4988

- Какподобрать шаговый двигатель для станкаЧПУ. ШД из принтера.

- Преимуществаи недостатки L298, почему я перехожу наСNC shield + A4988

Недорогую

электронику для ЧПУ можно

купить в Китае

>>>

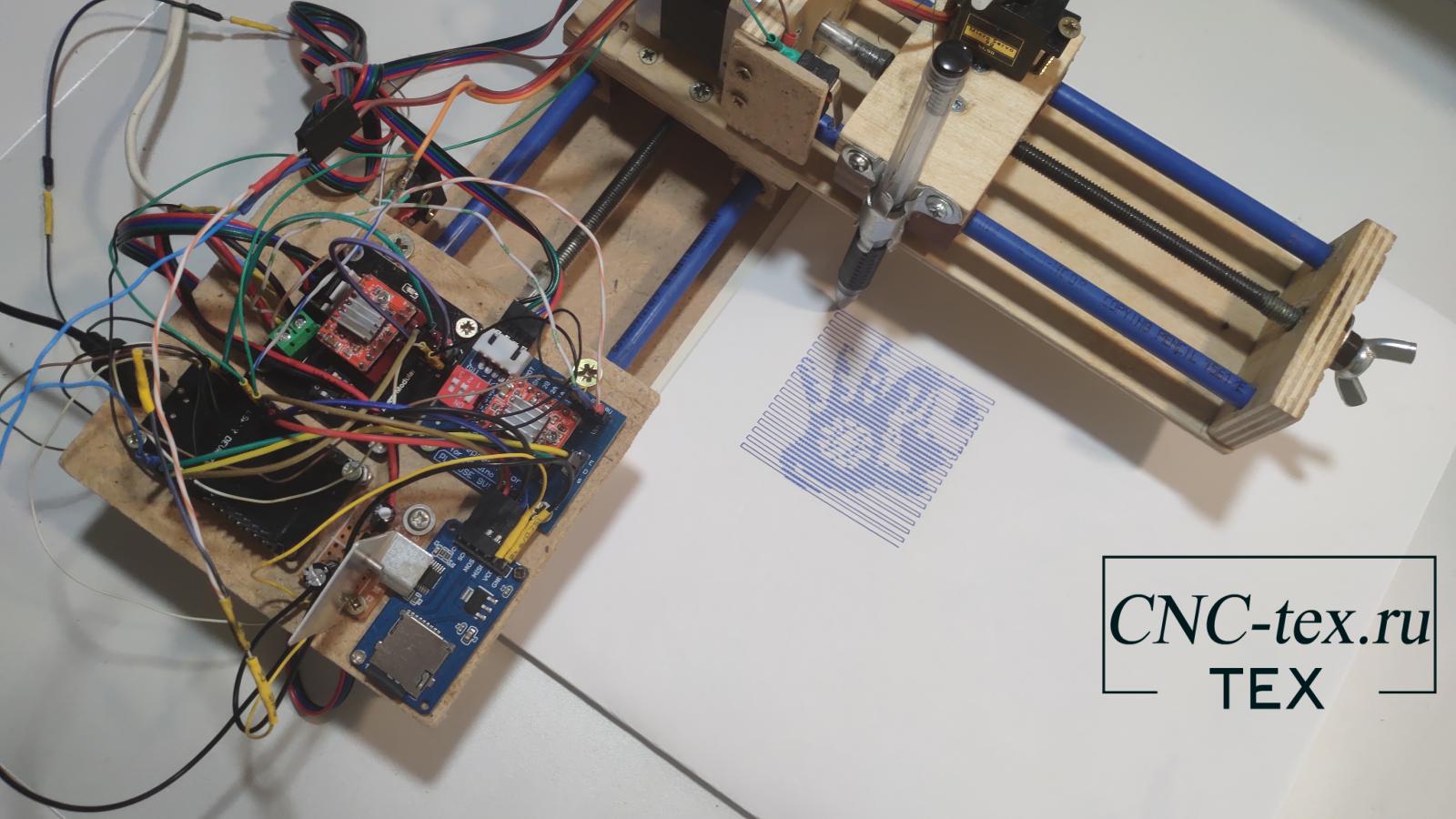

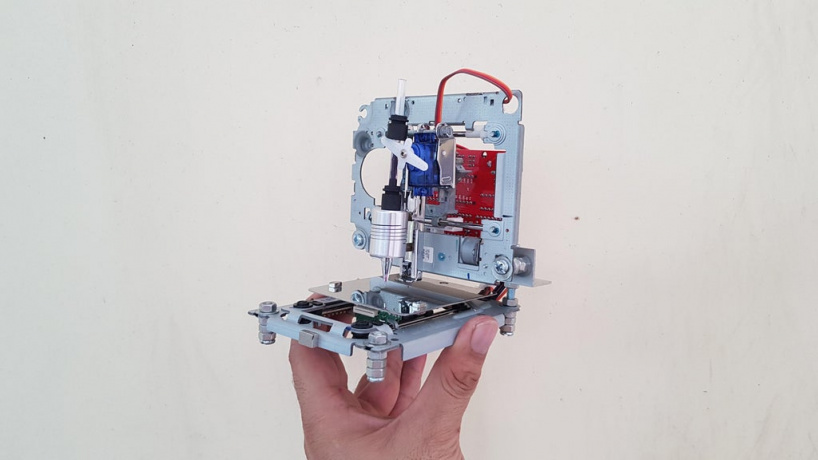

Проект

№1. Мой первый ЧПУ станок из матричных

принтеров (Не удачная версия)

Для проверки

своих сил собрал ЧПУ станок из того что

было под рукой. Дополнительно затратил

денег не больше 3 тыс. руб.

Станок

работал. Но работа была не очень хорошего

качества и было много ограничений по

функционалу. Но что можно ожидать от

CNC станка за 3 000 руб.

- СамодельныйЧПУ станок из принтеров своими руками— Часть 2

- Каксобрать ЧПУ станка на Arduino своими рукамиза 3000 руб — Часть 1

Для сборки ЧПУ станка из деталей

от принтера были использовано:

- 3 Матричных

принтера

формата А3. - Мебельные направляющие:

2 пары 500 мм. И одна пара на 300 мм. - Доска 25х100, брусок

25х25, фанера толщиной 8 мм. - Блок питания от

компьютера. - Arduino

NANO

- Драйвера L298 4 шт.

- Строительные и

мебельные уголки. - Саморезы, винты,

гайки и шпилька М10. - Телефонные провода,

провода из компьютера. - Переменный резистор

из автомобиля. - Двигатель от

автомобильного компрессора. - Шаговый

двигатель от сканера

. - Латунная цанга.

Недорогие ЧПУ станки>>>

Понравилась статья? Поделитесь ею с друзьями:

ВАЖНО! Для того, что бы сохранить статью в закладки, нажмите: CTRL + D

Задать вопрос ВРАЧУ, и получить БЕСПЛАТНЫЙ ОТВЕТ, Вы можете заполнив на НАШЕМ САЙТЕ специальную форму, по этой ссылке >>>

Чпу станок своими руками на базе arduino

Решил сделать видео, об своем ЧПУ станке. В котором, постарался кратко, но подробно написать и показать, из чего сделан и как настраивал.

1. Каркас станка;

3. Привод подачи;

7. Пылеуловитель (мини-пылесос);

Надеюсь, кому-нибудь пригодится мой пост. Спасибо за просмотр.

Если понравилось, подписывайтесь, задавайте вопросы, ставьте лайки, удачи.

Лига ЧПУшников

152 поста • 2757 подписчиков

- Лучшие сверху

- Первые сверху

- Актуальные сверху

100 комментариев

Обожаю посты про ЧПУ-станки и подобные вещи своими руками) У меня блин вечная проблема — куда ставить станок? Места категорически не хватает дома.

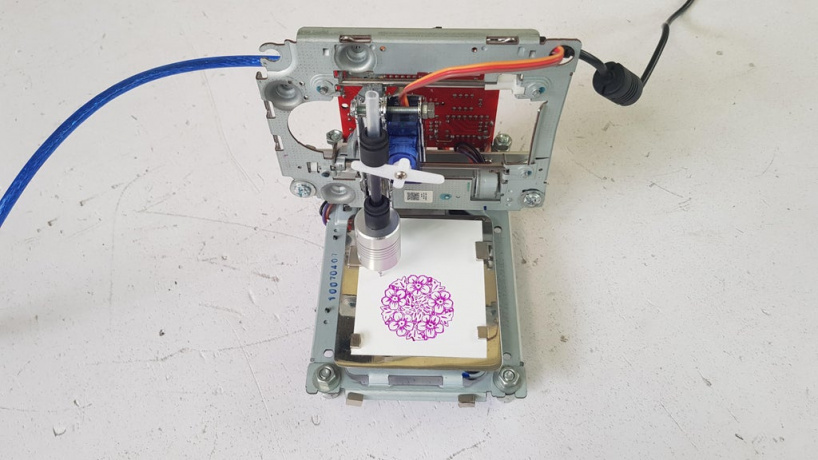

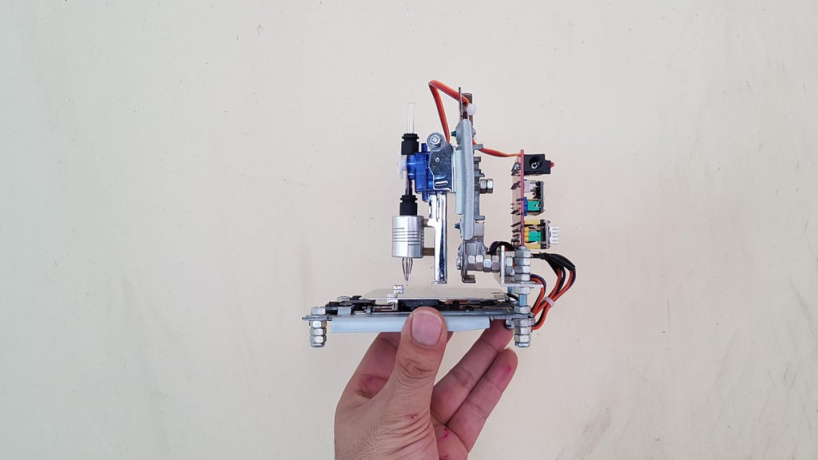

Если сильно хочется — можно сделать маленький:

мне даже такой ставить некуда : самое смешное что всё для сборки есть

О, у меня такой же дремель. Хотя стоп. Там же в инструкции рекомендованно работать им не более 15 минут подряд. Какой ЧПУ тогда?

Рекомендация эта дана, для того, чтобы щетки не истер, до конца гарантии. Купи запасные и пользуйся, сколько угодно.

У меня тоже такой. Работал им и дольше 15 минут — полет нормальный, важно следить чтобы не перегревался. Больше проблем вызывает поиск нормальных насадок под него. Выше 2-3 скорости, кстати, никогда его не включал еще.

Рекордом, пожалуй, можно назвать момент когда я им работал почти весь день с небольшими перерывами при резке дерева. Либо 3 часа возни со сталью, сталь была крепкая, убил несколько насадок.

уже год режу на 4-6 скорости, только щетки поменял.

Я чаще с металлами работаю на нем. Обточить, подрезать и т.д. Родной набор насадок — редкое говно, а покупные помогают решать многие задачи.

есть специальный шланг, который на него одевается, для ручной и мелкой работы.

Тут главное, хорошая всасываемость вентилятора.

На али покупали? Я самостоятельно улитку делал, из потолочки и моторчика от принтера/

нет, из сломанной видеокарты

Хорошо бы картинки. . .

Весть станок пожалуйста тоже!

Что за RC мотор шпинделя?

Какой регулятор (ампераж)?

Мотор высокооборотистый от квадрокоптера, заказывал с хоббикинга. Заявленная мощность 600 Вт. Регулятор 45А, от импеллера. По факту работает от силы на 50Вт, т.к. фреза маленькая и не нагружает его. По амперам потребляет 3-5А где-то. Запитывается от компьютерного блока питания.

Скорость вращения 27 тыс оборотов максимальная. Пилю фанеру на 15-20 оборотах.

Я еще немерял у своего обороты . . .

Родной вал удален, поставлен движок на цангу ER11 напрямик.

Источник: http://m.pikabu.ru/story/samodelnyiy_chpu_stanok_na_arduino_uno_4937443

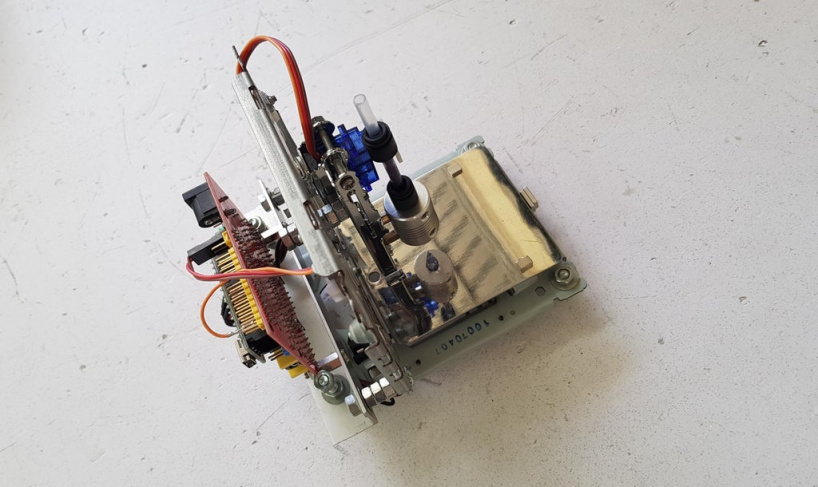

Изготовление ЧПУ станка из CD-ROM своими руками

Для фантазии современных умельцев нет предела. Они способны не только создать станок ЧПУ из cd-rom, но и изготовить лазерный модуль, который затем можно будет применять в программируемом гравере. Им под силу и эксперименты посложнее. Кое-кому удалось уже сделать 3D принтер, взяв за основу ЧПУ станок, после чего установить печатающую головку. Внедрить в жизнь, при желании, можно самые фантастические идеи.

Вторая жизнь старым приводам

Многих интересует вторичное использование компонентов техники со статусом – морально устаревшая. В интернет-ресурсах уже есть интересные публикации по поводу того, где найти применение для старых приводов CD или DVD.

Один из умельцев изготовил своими руками станок чпу из dvd-Rom, хотя для управления подойдет и CD-ROM. В ход идет все, что имеется в наличии. Станок предназначен для изготовления печатной платы в электронике и фрезеровки-гравирования небольших заготовок. Последовательность работ можно сформулировать так:

- Понадобится три двд-ром привода для точного позиционирования, чтобы координатный станок перемещать вдоль трёх осей. Приводы должны быть разобраны, а лишние элементы убраны. На шасси должен остаться только шаговый двигатель вместе с механизмом скольжения.

ВАЖНО! Шасси разобранного привода должно быть металлическим, а не пластмассовым.

- Поскольку двигатель от DVD – биполярный, достаточно обе обмотки прозвонить тестером, чтобы определить их предназначение.

- Кое-кто сомневается, достаточно ли мощности моторчика, рабочий узел передвигался на нужное расстояние? Чтобы уменьшить усилия двигателя, важно определиться, что стол будет подвижным, а не портального типа.

- Основание станины – 13,5х17 см, а высота брусков для вертикальной стойки станка 24 см. Хотя DVD приводы производителей могут отличаться габаритами.

- Далее надо взять шаговые двигатели, чтобы припаять провода управления (не важно – это будут контакты двигателя или кабельный шлейф).

- Поскольку соединение с помощью винтов здесь не приемлемо, деревянные прямоугольники (будущие платформы), которые будут передвигаться вдоль трех осей, надо приклеить к подвижным деталям двигателя.

- Шпинделем послужит электродвигатель, имеющий два винтовых зажима. Он должен быть предельно легким, иначе механизмам от CD/DVD его будет трудно поднять.

А можно сделать и лазерный гравер

Для построения лазерного модуля ставится программная цель: он должен иметь легкую фокусировку, достаточно жесткую конструкцию, и его изготовляют, используя лишь подручные материалы.

Дело это несложное, но у исполнителя должна быть точность и аккуратность, чтобы самодельное устройство в его руках выглядело красиво и, главное, работало.

Стоит просмотреть краткую инструкцию, предложенную еще одним домашним мастером.

Нужно будет запастись такими комплектующими:

- электромотором от DVD привода;

- лазерным диодом и пластмассовой линзой из dvd привода (до 300 Мвт, чтобы она не расплавилась);

- металлической шайбой с внутренним диаметром 5 мм;

- тремя винтиками и таким же количеством маленьких пружинок от ручки с шариковым стержнем.

В таком гравере – два механизма перемещения, вертикальное перемещение для лазера не понадобится. Лазерным светодиодом пользуются как режущим или выжигающим инструментом.

ВНИМАНИЕ! Надо знать тонкости лазера. Даже его случайный отблеск может навредить зрению. Нужна предельная осторожность.

Поскольку диаметры лазерного диода и отверстия в корпусе двигателя немного отличаются, меньшее придётся расширить. Проводники, припаянные к диоду, следует заизолировать при помощи термоусадочной трубки.

Диод запрессовуют в отверстие, чтобы был достигнут хороший термоконтакт между ними. Лазерный диод сверху можно закрыть гильзой из латуни, взятой из данного двигателя. В шайбе под винты делают три выреза. Линза, вставленная в отверстие шайбы, аккуратно приклеивается, избежав попадания на нее клея.

Объектив крепится к корпусу. Убедившись, что он способен свободно перемещаться вдоль болтов, положение фиксируется. Пользуясь винтами, выполняют фокусировку луча, как можно точнее. Такой лазер из dvd приводов применяют в граверной технике.

Как можно использовать Arduino

Небольшую плату, имеющую собственный процессор и память, контакты – Ардуино – используют в процессе проектирования электронных устройств. Своего рода, это – электронный конструктор, имеющий взаимодействие с окружающей средой. Через контакты к плате можно подключить лампочки, датчики, моторы, роутеры, магнитные замки к дверям – всё, что питается от электричества.

Arduino эффективно для разработки программируемых устройств, которые могут многое:

- прокладывать маршрут движения устройства (чпу станок);

- в партнёрстве с Easydrivers, можно осуществлять управление шаговыми двигателями станка;

- через эту открытую программируемую платформу можно осуществлять ПО персонального компьютера;

- подключение к Arduino датчика движения Line Track Sensor позволит отслеживать белые линии на темном фоне и наоборот;

- его используют для построения робота и различных узлов станков;

- выполняют ограничение шаговых моторов (при выезде за границу).

Заключение

Имея под рукой лазеры из старых приводов ДВД, сегодня умельцами в России создаются программируемые станки. Несложно создать надёжную основу управлению лазерными обрабатывающими центрами, используя узлы и механизмы старой электронной техники. Надо только очень захотеть!

Источник: http://vseochpu.ru/chpu-iz-cd-rom/

Станок с ЧПУ: особенности конструкции и сборки агрегата

Станки, оснащенные числовым программным обеспечением (ЧПУ) представлены в виде современного оборудования для резки, точения, сверления или шлифования металла, фанеры, дерева пенопласта и других материалов.

Фрезерный станок с ЧПУ

Встроенная электроника на базе печатных плат «Arduino» обеспечивает максимальную автоматизацию работ.

1 Что собой представляет станок с ЧПУ?

Станки ЧПУ на базе печатных плат «Ардуино» способны в автоматическом режиме бесступенчато менять частоту вращения шпинделей, а также скорость подачи суппортов, столов и прочих механизмов. Вспомогательные элементы станка ЧПУ автоматически принимает нужное положение, и могут использоваться для резки фанеры или алюминиевого профиля.

В устройствах на основе печатных плат «Arduino» режущий инструмент (предварительно настроенный) также сменяется в автоматическом режиме.

В устройствах ЧПУ на базе печатных плат «Ардуино» все команды подаются через контроллер.

Контроллер получает сигналы от программоносителя. Для такого оборудования для резки фанеры, металлического профили или пенопласта программоносителями являются кулачки, упоры или копиры.

Самодельный станок на базе плат Ардуино

Поступивший из программоносителя сигнал через контроллер подает команду на автомат, полуавтомат или копировальный станок. Если необходимо сменить лист фанеры или пенопласта для резки, то кулачки или копиры заменяются другими элементами.

Агрегаты с программным управлением на базе плат» Ардуино» в качестве программоносителя используют перфоленты, перфокарты или магнитные ленты в которых содержится вся необходимая информация. С применением плат «Arduino» весь процесс резки фанеры, пенопласта или другого материала полностью автоматизируется, сто минимизирует затраты труда.

Стоит отметить, что собрать станок ЧПУ для резки фанеры или пенопласта на базе плат Arduino своими руками можно без особых сложностей. Управление в агрегатах ЧПУ на основе «Ардуино» осуществляет контроллер, который передает как технологическую, так и размерную информацию.

Самодельный гравировальный станок с ЧПУ на базе управления Ардуино

Применяя плазморезы с ЧПУ на базе плат «Ардуино» можно освободить большое число универсального оборудования и наряду с этим увеличить производительность труда. Основные преимущества станков на базе «Ардуино», собранных своими руками, выражаются в:

- высокой (по сравнению с ручными станками) производительностью;

- гибкости универсального оборудования в сочетании с точностью;

- снижении потребности в привлечении квалифицированных специалистов к работе;

- возможности изготовления взаимозаменяемых деталей по одной программе;

- сокращенных сроках подготовки при изготовлении новых деталей;

- возможности сделать станок своими руками.

1.1 Процесс работы фрезерного станка с ЧПУ (видео)

1.2 Разновидности ЧПУ станков

Представленные агрегаты для резки фанеры или пенопласта, использующие для работы платы «Arduino», делятся на классы по:

- технологическим возможностям;

- принципу смены инструмента;

- способу смены заготовки.

Любой класс такого оборудования можно сделать своими руками, а электроника «Arduino» обеспечит максимальную автоматизацию рабочего процесса. Наряду с классами, станки могут быть:

- токарными;

- сверлильно-расточными;

- фрезерными;

- шлифовальными;

- станки электрофизического ряда;

- многоцелевые.

Токарные агрегаты на базе «Arduino» могут подвергать обработке наружные и внутренние поверхности всевозможных деталей.

Станок с ЧПУ трехмерной резки под управлением Ардуино

Вращение заготовок может проводиться как в прямолинейных, так и в криволинейных контурах. Устройство также предназначается для резки наружной и внутренней резьбы. Фрезерные агрегаты на базе «Arduino» предназначаются для фрезерования простых и сложных деталей корпусного типа.

Кроме того они могут производить сверление и расточку. Шлифовальные станки, которые также можно сделать своими руками могут применяться для финишной обработки деталей.

В зависимости от вида обрабатываемых поверхностей агрегаты могут быть:

Многоцелевые агрегаты могут применяться для резки фанеры или пенопласта, выполнять сверление, фрезерование, расточку и токарную обработку деталей. Перед тем, как сделать станок с ЧПУ своими руками, важно учитывать, что деление оборудования производится и по способу смены инструмента. Замена может производиться:

- вручную;

- автоматически в револьверной головке;

- автоматически в магазине.

Если электроника (контроллер) может обеспечивать автоматическую смену заготовок с использованием специальных накопителей, то аппарат может длительное время работать без участия оператора.

2 Рекомендации по сборке станка с ЧПУ

Для того, чтобы сделать представленный агрегат для резки фанеры или пенопласта своими руками, необходимо подготовить исходное оборудование. Для этого может быть пригоден бывший в употреблении сверлильный станок для печатных плат.

В нем рабочий орган заменяется на фрезу. Кроме того сделать механизм своими руками можно из кареток старого принтера.

Это позволит двигаться рабочей фрезе в направлении двух плоскостей. Далее к конструкции подключается электроника, ключевым элементом которой является контроллер и платы «Arduino».

Схема сборки позволяет сделать своими руками самодельный агрегат ЧПУ автоматическим. Такое оборудование может быть предназначено для резки пластика, пенопласта, фанеры или тонкого металла. Для того, чтобы устройство смогло выполнять более сложные виды работ, необходим не только контроллер, но и шаговый двигатель.

Самодельный станок с ЧПУ

Он должен обладать высокими мощностными показателями – не менее 40-50 ватт. Рекомендуется использовать обычный электродвигатель, так как с его применением отпадет необходимость в создании винтовой передачи, а контроллер будет обеспечивать своевременную подачу команд.

Нужное усилие на вал передачи в самодельном устройстве должно передаваться посредством зубчатых ремней. Если для передвижения рабочей фрезы самодельный станок с ЧПУ будет использовать каретки от принтеров, то для этой цели необходимо выбрать детали от принтеров больших размеров.

Основой будущего агрегата может послужить прямоугольная балка, которая должна быть прочно закреплена на направляющих. Каркас должен отличаться высокой степенью жесткости, но использовать сварку не рекомендуется. Лучше применять болтовое соединение.

Сварочные швы будут подвергаться деформации из-за постоянных нагрузок при работе станка. Элементы крепления при этом разрушаются, что приведет к сбою настроек, а контроллер будет работать некорректно.

2.1 О шаговых двигателях суппортах и направляющих

Агрегат с ЧПУ, собранный самостоятельно, должен быть оснащен шаговыми электродвигателями. Как уже упоминалось выше, для сборки агрегата лучше всего использовать двигатели от старых матричных принтеров.

Для эффективного функционирования устройства понадобится три отдельных двигателя шагового типа. Рекомендуется применять двигатели с пятью отдельными проводами управления. Это позволит увеличить функциональность самодельного аппарата в несколько раз.

При подборе двигателей для будущего станка нужно знать число градусов на один шаг, показатель рабочего напряжения и сопротивление обмотки. Впоследствии это поможет произвести корректную настройку всего программного обеспечения.

Деревянный станок с ЧПУ собранный своими руками

Крепление вала шарового двигателя производится с применением резинового кабеля, покрытого толстой обмоткой. Кроме того, с помощью такого кабеля можно присоединить двигатель к ходовой шпильке. Станину можно изготовить из пластмассы с толщиной в 10-12 мм.

Наряду с пластиком возможно применение алюминия или органического стекла.

Ведущие детали каркаса крепятся с помощью саморезов, а при использовании древесины можно крепить элементы клеем ПВА. Направляющие представляют собой стальные прутья с сечением в 12 мм и длиной в 20 мм. На каждую ось приходится по 2 прута.

Суппорт изготавливают из текстолита, его размеры должны составлять 30×100х40 см. Направляющие части текстолита скрепляются винтами марки М6, а суппорты «Х» и «У» в верху должны иметь 4 резьбовых отверстия для закрепления станины. Шаговые электродвигатели устанавливаются с помощью крепежей.

Крепления можно сделать с использованием стали листового типа. Толщина листа должна составлять 2-3 мм. Далее винт соединяется с осью шагового двигателя посредством гибкого вала. С этой целью можно задействовать обычный резиновый шланг.

Любое гаечное соединение рекомендуется производить с помощью чугунных гаек.

Источник: http://ostanke.ru/chpu/stanok-s-chpu.html

ЧПУ своими руками v1.0

Это мой первый станок с ЧПУ собранный своими руками из доступных материалов. Себестоимость станка около 170$.

Собрать станок с ЧПУ мечтал уже давно. В основном он мне нужен для резки фанеры и пластика, раскрой каких-то деталей для моделизма, самоделок и других станков. Собрать станок руки чесались почти два года, за это время собирал детали, электронику и знания.

Станок бюджетный, стоимость его минимальна. Далее я буду употреблять слова, которые обычному человеку могут показаться очень страшными и это может отпугнуть от самостоятельной постройки станка, но на самом деле это всё очень просто и легко осваивается за несколько дней.

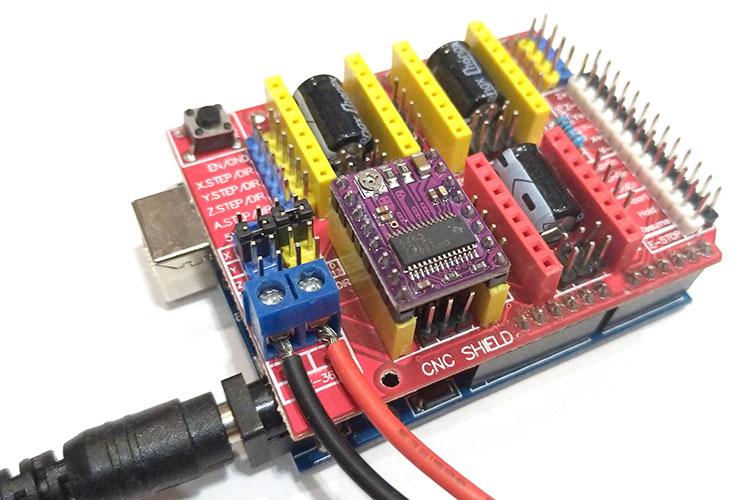

Электроника собрана на Arduino + прошивка GRBL

Плата CNC shield v3 Update: есть новая версия платы v4

Механика самая простая, станина из фанеры 10мм + шурупы и болты 8мм, линейные направляющие из металического уголка 25*25*3 мм + подшипники 8*7*22 мм. Ось Z движется на шпильке M8, а оси X и Y на ремнях T2.5.

Шпиндель для ЧПУ самодельный, собран из бесколлекторного мотора и цангового зажима + зубчатая ременная передача. Надо отметить, что мотор шпинделя питается от основного блока питания 24 вольта. В технических характеристиках указано, что мотор на 80 ампер, но реально он потребляет 4 ампера под серьёзной нагрузкой. Почему так происходит я объяснить не могу, но мотор работает отлично и справляется со своей задачей.

Изначально ось Z была на самодельных линейных направляющих из уголков и подшипников, позже я переделал её, фотки и описание ниже.

Рабочее пространство примерно 45 см по X и 33 см по Y, по Z 4 см. Учитывая первый опыт, следующий станок я буду делать с большими габаритами и на ось X буду ставить два мотора, по одному с каждой строны. Это связано с большим плечом и нагрузкой на него, когда работа ведётся на максимальном удалении по оси Y. Сейчас стоит один мотор и это приводит к искажению деталей, круг получается немного элипсом из-за возникающего прогибания каретки по X.

Родные подшипники у мотора быстро разболтались, потому что не рассчитаны на боковую нагрузку, а она тут серьёзная. Поэтому сверху и снизу на оси установил два больших подшипника диаметром 8 мм, это надо было бы делать сразу, сейчас из-за этого есть вибрация.

Здесь на фото видно, что ось Z уже на других линейных направляющих, описание будет ниже.

Сами направляющие имеют очень простую конструкцию, её я как-то случайно нашел на Youtube. Тогда мне эта конструкция показалась идеальной со всех сторон, минимум усилий, минимум деталей, простая сборка. Но как показала практика эти направляющие работают не долго. На фото видно какая канавка образовалась на оси Z после недели моих тестовых запусков ЧПУ станка.

Самодельные направляющие на оси Z я заменил на мебельные, стоили меньше доллара за две штуки. Я их укоротил, оставил ход 8 см. На осях X и Y ещё остались направляющие старые, менять пока не буду, планирую на этом станке вырезать детали для нового станка, потом этот просто разберу.

Пару слов о фрезах. Я никогда не работал с ЧПУ и опыт фрезерования у меня тоже очень маленький. Купил я в Китае несколько фрез, у всех 3 и 4 канавки, позже я понял, что эти фрезы хороши для металла, для фрезерования фанеры нужны другие фрезы. Пока новые фрезы преодолевают расстояние от Китая до Беларуси я пытаюсь работать с тем, что есть.

На фото видно как фреза 4 мм горела на берёзовой фанере 10 мм, я так и не понял почему, фанера чистая, а на фрезе нагар похожий на смолу от сосны.

Далее на фото фреза 2 мм четырёхзаходная после попытки фрезерования пластика. Этот кусок расплавленного пластика потом очень плохо снимался, откусывал по чуть-чуть кусачками. Даже на малых оборотах фреза все равно вязнет, 4 канавки явно для металла 🙂

На днях у дяди был день рождения, по этому случаю решил сделать подарок на своей игрушке 🙂

В качестве подарка сделал аншлаг на дом из фанеры. Первым делом попробовал фрезеровать на пенопласте, чтобы проверить программу и не портить фанеру.

Из-за люфтов и прогибаний подкову получилось вырезать только с седьмого раза.

В общей сложности этот аншлаг (в чистом виде) фрезеровался около 5 часов + куча времени на то, что было испорчено.

Как-то я публиковал статью про ключницу, ниже на фото эта же ключница, но уже вырезанная на станке с ЧПУ. Минимум усилий, максимум точность. Из-за люфтов точность конечно не максимум, но второй станок я сделаю более жестким.

А ещё на станке с ЧПУ я вырезал шестерёнки из фанеры, это намного удобнее и быстрее, чем резать своими руками лобзиком.

Позже вырезал и квадратные шестерёнки из фанеры, они на самом деле крутятся 🙂

Итоги положительные. Сейчас займусь разработкой нового станка, буду вырезать детали уже на этом станке, ручной труд практически сводится к сборке.

Нужно освоить резку пластика, потому как встала работа над самодельным роботом-пылесосом. Собственно робот тоже подтолкнул меня на создание своего ЧПУ. Для робота буду резать из пластика шестерни и другие детали.

Update: Теперь покупаю фрезы прямые с двумя кромками (3.175*2.0*12 mm), режут без сильных задиров с обоих сторон фанеры.

КОММЕНТАРИИ

Добрый вечер, Дмитрий. Заметил, что вы работаете через Grbl controller. Загоревшись повторением чпу решил тоже воплотить проект на этот контроллере. Скажите, вы у вас не было проблем с заливкой прошивки в ардуино? Есть ли у Вас туториал подробный?

Михаил, я тоже долго ломал голову как это сделать, оказалось всё очень просто. Берем онлайн переводчик и переводим первые два экрана следующей страницы https://github.com/grbl/grbl/wiki/Compiling-Grbl можно даже без переводчика понять что там написано.

Дело в том, что я уже пытался это сделать — выдает ошибку при компиляции скетча перед загрузкой. Пробовал через убунту и через вин7, но каждый раз выдавал ошибки. Надо будет опробовать хр.

Библиотеку нужно импортировать без вложенной папки, из-за этого у меня тоже была ошибка. Других проблем не было. Какая у вас ошибка?

Импорт библиотеки доставил сначала неудобств. Она отображалась в списке библиотек, но при добавлении ее в скетч итогом была просто пустая строка. Ошибка говорила о том, что нет того или иного файла библиотеки. Причем на разных ОС выдавал ошибку о том, что не может найти разные файлы

Здравствуйте, Дмитрий! Очень заинтересовал проект! Не подскажите, как реализовано питание самих двигателей и каких характеристик эти самые двигатели Nema 17? А то в поисках столкнулся с тем, что они бывают различными

Владимир, последний раз моторы покупал тут:

Шаг мотора 1.8 градуса

Длина мотора 40 мм и больше

Интересный проект. Спасибо. А платы и блок питания где заказывали (ссылки)? Еще вопрос — где взять схему подключения всего этого?

Сергей, ищите комплект из Ардуино, шилда и четырёх драйверов с радиаторами на сайте aliexpress.com по запросу «GRBL» или «arduino cnc».

Прошу помощи. У меня электроника как у Вас, плата, движки.

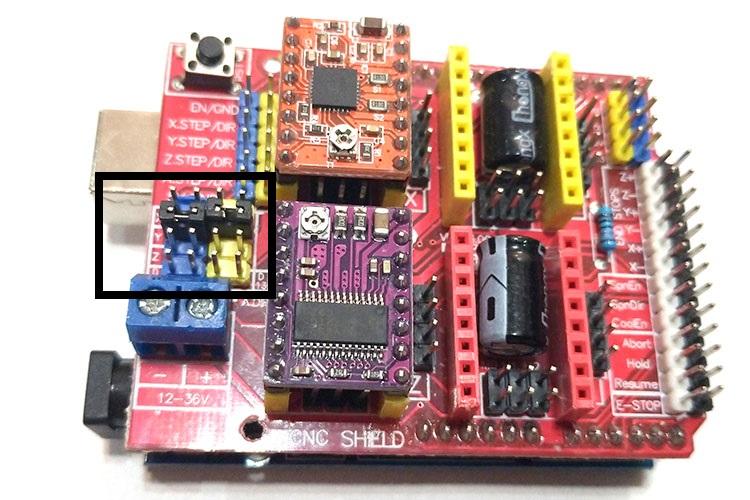

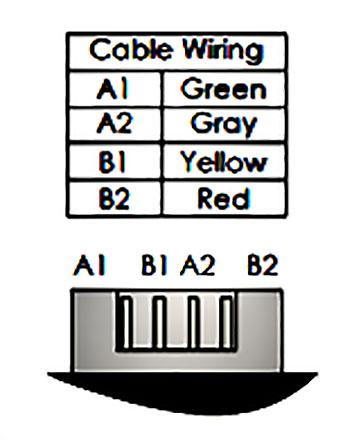

Помогите с подсоединением мотора к плате. Я не могу понять в каком порядке втыкать 4 провода от мотора к каким пинам на плате.

Типа у мотора есть a , a-, b , b-. Как понять где какой провод? И на плате пины не подписаны. Весь интернет перерыл, не могу найти. Спасибо!

Алексей, для вас опубликовал тут http://modelmen.ru/p3140

Дмитрий, спасибо большое! У меня как раз особый случай, с другими цветами. Подключил, крутится 🙂

Здравстуйте Дмитрий. А с помощье какой программы упрвляете станко?

Здравствуйте. У меня такой вопрос G-коды чем делаете или какой формат ,можно ли грузить из Artcam

Олег, станком управляет Ардуино с прошивкой GRBL. На компьютере стоит программа Grbl Controller, через неё g-коды отправляются на Ардуину.

G90 (Absolute programming)

G40 (Cancel radius comp.)

G49 (Cancel length comp.)

Спасибо. Не исправить проблему с чтением заголовков или не пытались.

Пластик точить надо с охлаждением, тогда и фреза чистая будет.

Как вариант решения — трубочка для жидкости (мыльный раствор или др.) на шпинделе. Струю направить на фрезу, в рабочую область.

Конечно, надо продумать дренаж охлаждающей жидкости внизу станка и обернуть его пленкой как в ванной комнате. Опасность — не «коротнуло» бы это хозяйство ))

Гена, нашел фрезу двухзаходную, если на малом заглублении, то фрезерует хорошо, без наматывания стружки. Есть ещё однозаходные фрезы с большим шагом, но их пока не пробовал.

Собрал по вашему, Дмитрий, примеру, все работает. С подключением моторов только долго возился, пока не разобрал один и понял где катушки:)) спасибо большое за статью.

Я себе собирал по такому образцу карманный станок.

Александр, фото или видео есть?

Что получается выжигать?

Дмитрий, можем совместно поработать? Есть предложение. Напишите мне на почту пожалуйста demchenko_dn24@mail.ru

А скажите пожалуйста сколько служит ремень с мотора на ось фрезы? тоже хочу нечто подобное вместо шпинделя соорудить,но есть сомнения .. ремешки эти китайские что то не похоже что долго смогут выносить такие обороты.

Дмитрий, я эту конструкцию больше месяца мучал, износа на ремне не заметил. Но эта конструкция только для моделистов, когда нужно иногда что-то вырезать, если будете резать много и часто, то лучше фрезер брать.

Источник: http://modelmen.ru/p3133/chpu-svoimi-rukami

Сложная обработка различных материалов давно перестала быть уделом заводских цехов. Еще двадцать лет назад, максимум, что могли себе позволить домашние мастера – это фигурное выпиливание лобзиком.

Сегодня, ручные фрезеры и режущие лазеры можно запросто купить в магазине бытового инструмента. Для линейной обработки предусмотрены различные направляющие. А как быть с вырезанием сложных фигур?

Элементарные задачи можно выполнить с помощью шаблона. Однако такой способ имеет недостатки: во-первых, надо изготовить собственно шаблон, во-вторых, у механического лекала есть ограничения по размеру закруглений. И наконец, погрешность таких приспособлений слишком велика.

Выход давно найден: станок с ЧПУ позволяет вырезать из фанеры своими руками такие сложные фигуры, о которых «операторы лобзиков» могут лишь мечтать.

Устройство представляет собой систему координатного позиционирования режущего инструмента, управляемую компьютерной программой. То есть, обрабатывающая головка движется по заготовке, в соответствии с заданной траекторией. Точность ограничена лишь размерами режущей насадки (фреза или лазерный луч).

Возможности таких станков безграничны. Существуют модели с двухмерным и трехмерным позиционированием. Однако стоимость их настолько высока, что приобретение может быть оправдано лишь коммерческим использованием. Остается своими руками собрать ЧПУ станок.

Принцип работы координатной системы

Основа станка – мощная рама. За основу берется идеально ровная поверхность. Она же служит рабочим столом. Второй базовый элемент – это каретка, на которой закрепляется инструмент. Это может быть дремель, ручной фрезер, лазерная пушка – в общем, любое устройство, способное обрабатывать заготовку. Каретка должна двигаться строго в плоскости рамы.

Для начала рассмотрим двухмерную установку

В качестве рамы (основы) для станка ЧПУ, сделанного своими руками, можно использовать поверхность стола. Главное, после юстировки всех элементов, конструкция больше не перемещается, оставаясь жестко прикрученной к основе.

Для перемещения в одном направлении (условно назовем его X), размещаются две направляющих. Они должны быть строго параллельны друг другу. Поперек устанавливается мостовая конструкция, также состоящая из параллельных направляющих. Вторая ось – Y.

Задавая вектора перемещения по осям X и Y, можно с высокой точностью установить каретку (а вместе с ней и режущий инструмент) в любую точку на плоскости рабочего стола. Выбирая соотношение скоростей перемещения по осям, программа заставляет инструмент двигаться непрерывно по любой, самой сложной траектории.

Рама станка из ЧПУ сделана руками умельца, видео

Существует еще одна концепция: каретка с инструментом закреплена неподвижно, перемещается рабочий стол с заготовкой. Принципиальной разницы нет. Разве что размеры основания (а стало быть, и заготовки) ограничены. Зато упрощается схема подачи питания на рабочий инструмент, не надо беспокоиться о гибких кабелях питания.

Решение может быть комплексным: по одной оси движется стол, по второй оси – каретка с рабочей головкой.

С помощью такой системы можно обрабатывать изделия «непрерывной линией разреза». Что это означает? Режущая головка, расположенная в плоскости заготовки, начинает работу от края, и проходит всю фигуру непрерывным распилом. Это ограничивает возможности, но двухмерный станок ЧПУ по дереву проще сделать своими руками. Вертикальная позиция головки устанавливается вручную.

Важно! Режущий инструмент должен иметь свободу перемещения по вертикальной оси. Иначе невозможно будет работать с насадками разного размера.

Трехкоординатный самодельный станок с ЧПУ

Следующая ступень сложности – трехкоординатный самодельный станок с ЧПУ. Сделать его своими руками несколько сложнее. Вопрос даже не в механике, а в более сложной схеме программирования.

Принцип третьей руки механической части заключается в том, что на каретку устанавливается еще один комплект направляющих. Теперь инструмент имеет три степени свободы: X, Y, Z.

Что это дает? Во-первых, можно вырезать замкнутые фигуры в середине заготовки. Фреза установится над началом разреза, опустится на заданную глубину, пройдет по внутреннему контуру, и снова поднимется над плоскостью заготовки. По аналогичной схеме можно высверливать отверстия в заданных точках. Но самое главное – с помощью такого станка можно вырезать трехмерные фигуры.

Каретка перемещается вдоль направляющих с помощью шаговых двигателей. Сборка станка ЧПУ своими руками дает возможность выбора привода. Если приоритет в скорости – устанавливается ременный привод. Для высокой точности используется червячно-резьбовой.

Чтобы изготовить своими руками ЧПУ станок, требуются чертежи и трехмерная модель с расчетом всех трех координат (осей перемещения).

Лучше всего выполнить моделирование в профильной программе, например AutoCAD. Перед началом проектирования следует приобрести элементы, которые невозможно изготовить самостоятельно: узлы скольжения по направляющим, шаговые двигатели, приводные ремни.

Сердцем такого станка является программируемый блок управления. Условно он состоит из трех частей:

- Модуль ввода, в который помещается схема обработки заготовки. Его роль может исполнять персональный компьютер

- Процессорный блок, преобразующий электронную модель изделия в команды для исполнительных механизмов

- Модуль управления исполнительными механизмами (шаговыми двигателями, рабочей головкой). Этот же блок принимает сигналы от датчиков позиционирования (при наличии таковых).

ЧПУ на процессоре Ардуино

Самая прогрессивная (и одновременно доступная) технология – это станок ЧПУ на процессоре Ардуино. Его можно собрать своими руками и запрограммировать буквально за пару выходных. Блок схема выглядит следующим образом:

Один модуль отслеживает положение инструмента относительно заготовки по всем трем координатам. Второй модуль дает команды блоку управления координатными моторами. И третий модуль управляет работой режущей головки (включение, скорость вращения).

Общее управление осуществляется с персонального компьютера со специализированным программным управлением. Освоить его может пользователь, умеющий работать в графических редакторах.

Вы задаете не только трафарет и глубину обработки заготовки, но даже путь перемещения рабочей головки инструмента до каждой точки начала разреза или сверления. Кроме того, программа подскажет вам оптимальные формы раскроя, для минимизации потерь материала.

Важно! Перед окончательной сборкой и отладкой каретки с режущим (прожигающим) инструментом, модуль управления следует «обучить».

Это можно сделать с помощью пишущего инструмента и бумаги, совершенно не обязательно переводить физический материал. Очень важно определить нулевые точки координат. Они устанавливаются с учетом погрешности на габаритные размеры режущей головки.

Как своими руками сделать ЧПУ станок, примеры

Если вы планируете работать с массивными заготовками, и трехмерная составляющая относится не только к сверлению отверстий, станок изготавливается из металла. Соответственно сервоприводы располагают достаточной мощностью, чтобы преодолеть инерцию каретки и тяжелого двигателя рабочего фрезера.

С точки зрения управления – размер станка не имеет значения, равно как и материал станины. Моменты инерции закладываются при настройке программы и калибровке сервоприводов. Однако если вы не планируете изготавливать малые архитектурные формы, санок можно сделать компактным и легким.

Самодельный ЧПУ станок из фанеры

Этот материал достаточно жесткий, при правильной сборке конструкция не будет пружинить, что особенно важно при точном позиционировании. Но главное достоинство дерева – отсутствие инерции и малый вес. Поэтому можно устанавливать компактные сервоприводы с малым потреблением энергии.

Самодельный станок из ЧПУ, видео.

При этом направляющие все-таки делаются из металла. Эти части подвержены износу, и на них лежит «ответственность» за точность позиционирования.

Простой лазерный станок ЧПУ

Еще одно направление — лазерный станок ЧПУ своими руками. Некоторые материалы можно именно резать (например, тонкую фанеру или пластик). Для этого потребуется достаточно дорогая лазерная пушка. Но основное применение – художественное выжигание.

Вывод:

Изготовить собственный станок с числовым управлением возможно. Совершенно бесплатно не получится, некоторые элементы невозможно сделать в домашних условиях. Но экономия (в сравнении с фабричным экземпляром) настолько существенна, что вы не пожалеете о потраченном времени.

«Ардуино» позволяет управлять различными шаговыми двигателями и периферийными устройствами, которые предназначены для создания ЧПУ-аппаратов. К таким относятся лазерные граверы, фрезерные и токарные станки и т. д.

Что такое Arduino?

Arduino – это сочетание аппаратной и программной частей. Его используют для упрощения разработки электроники.

К аппаратной части относятся различные платы Arduino, в которых есть программируемые микроконтроллеры, и дополнительные модули. Программная часть включает в себя среду разработки на довольно простом языке программирования, а также большое количество уже готовых библиотек.

После создания «Ардуино» быстро получило успех. Открытая архитектура позволяет создавать микроконтроллеры и делать прошивки абсолютно всем заинтересованным людям. Схемы и код находятся в открытом доступе. После широкого распространения большое количество производителей электроники стали использовать Arduino и для своей продукции.

После попадания на китайский рынок платы стали намного дешевле и получили еще большее распространение. Сейчас в интернете Arduino продается по цене от 70 рублей.

Разработка электроники

Плату можно собрать самостоятельно или же приобрести готовый вариант, что намного практичнее и выгоднее. Программное обеспечение на нее устанавливается через компьютер.

Написание программ осуществляет упрощенной версии языка С++.

Но для создания ЧПУ необязательно его знать, так как есть уже готовые библиотеки в свободном доступе. Кроме того, для более простой работы существует множество функций, классов, операторов и методов.

К электронике ЧПУ относятся шаговые двигатели, драйверы для них, провода и непосредственно плата «Ардуино».

Что нужно для создания фрезерного станка на «Ардуино» своими руками?

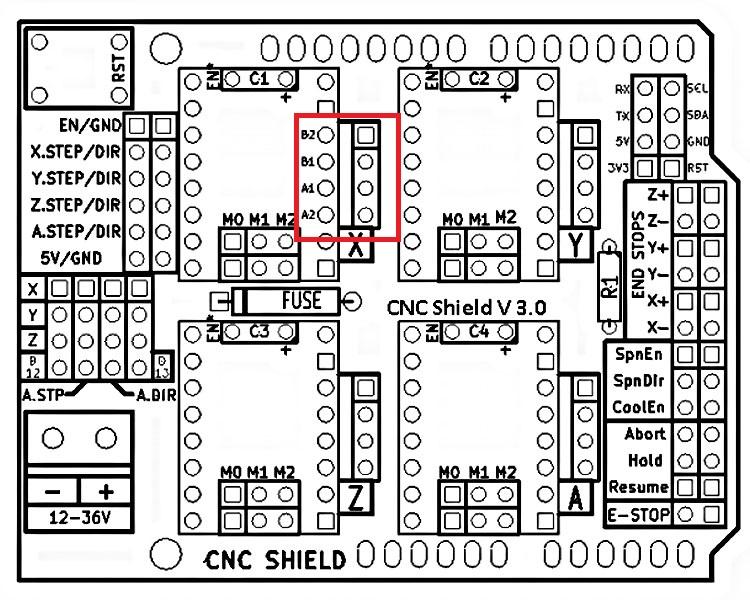

Лучше всего приобрести готовый набор Arduino Uno и CNC Shield v3, предназначенный для ЧПУ. В него входит следующее:

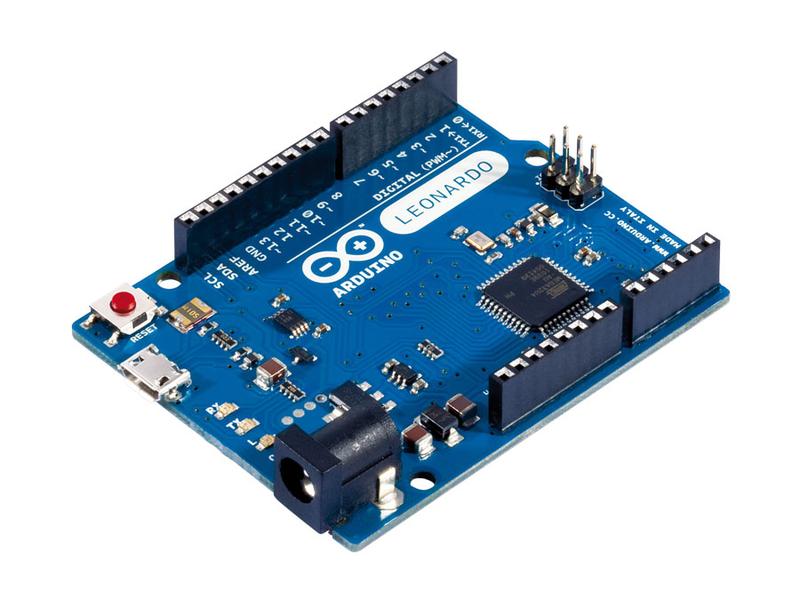

- Плата Arduino Uno.

- USB-кабель для соединения с ПК.

- Плата расширения CNC Shield v3.

- Драйверы DRV8825 или A4988.

- Шаговые двигатели с 4 контактами.

- Компьютер. Он понадобится для загрузки прошивки.

- Блок питания, предназначенные для работы двигателей. Чаще всего используют 12В и 3А.

ЧПУ-станок своими руками на базе Arduino: пошаговая инструкция

Первым делом припаивается CNC Shield к «Ардуино», как показано на картинке ниже.

Теперь нужно продублировать ось. С помощью CNC Shield можно для любой оси распараллеливать шаговые двигатели. Благодаря этому появляется возможность реализации проектов с 2 моторами на ось без дополнительных проблем.

Напротив нужной оси необходимо установить 2 джампера.

Теперь можно переходить к настройке тока драйверов для моторов. Самые распространенные и дешевые драйверы для двигателей – А4988. Но у них есть 2 больших минуса:

- максимальный микрошаг составляет 1/16;

- шумят во время работы.

С драйверами DRV8825 можно создать более точную систему. При этом они намного меньше шумят.

Во время использования драйверов нужно помнить, что они имеют разную ориентацию. Чтобы не запутаться, необходимо смотреть на подстроечный резистор.

Чтобы настроить ток, необходимо:

- Установить драйверы на CNC Shield.

- С помощью кабеля подключиться к компьютеру.

Основные моменты, которые следует учитывать при настройке:

- Процедура важна для корректной работы шаговых двигателей, уменьшения вероятности пропуска шага, снижения нагрева.

- Выполняется настройка только при полном шаге, микрошаг не учитывается.

- Каждый драйвер настраивается отдельно и именно в том слоте, где он будет работать.

После окончания процедуры нужно убрать драйверы.

На следующем этапе производится настройка микрошага. Главные моменты, которые следует учитывать:

- Если повышать значение микрошага, будет снижаться крутящий момент на двигателе.

- Большие показатели микрошага не приводят к кратному повышению точности работы, так как на подвижных частях конструкции присутствует люфт.

После настройки микрошага нужно обратно установить драйверы.

Теперь необходимо подключить питание. Кроме соединения платы с компьютером, нужно подать напряжение в 12В.

На CNC Shield v3 это можно сделать одним из следующих способов:

- использовать DC-разъем для подсоединения блока питания;

- подключить блок питания непосредственно к колодке при помощи проводов.

Для небольших проектов лучше использовать первый вариант. Второй предназначен для более мощных станков.

Теперь переходят к подключению шаговых двигателей. Осуществляется это при помощи разъемов Dupont, которые имеют 4 контакта. Если у двигателей нет разъемов, придется их обжать самостоятельно.

Двигатель нужно подсоединять в слот, который расположен рядом с драйвером.

Далее необходимо загрузить прошивку GRBL для контроллера. Ее скачивают и загружают в «Ардуино».

После проверки вращения двигателей переходят к их установке на опорной раме. Лучше всего использовать раму с полной опорой. Такая конструкция применяется во многих профессиональных станках. Она достаточно жесткая, не прогибается под нагрузками.

Для чего нужны шилды?

Использование шилдов позволяет значительно расширить функционал фрезера. Чаще всего их делают под форм-фактор платы. Можно одновременно применять и несколько шилдов. Спектр применения весьма широк:

- Обеспечение независимой работы от компьютера.

- Подключение периферийных устройств.

- Вывод информации на периферийные устройства непосредственно с «Ардуино».

- Одновременное управление большим количеством двигателей.

- Хранение и обработка объемной информации.

- Подключение к Wi-Fi.

- Подключение антенн мобильной сети.

- Воспроизведение музыки на «Ардуино» и др.

ВАЖНО. Во время подключения шилдов необходимо быть осторожным, чтобы не повредить плату «Ардуино».

Как сделать ЧПУ-станок для выжигания на различных материалах?

Станок для выжигания работает при помощи лазера, который фокусирует луч на поверхности материала. Обычно фокусная не более 0,001 дюйма.

Принцип изготовления и прошивки такой же, как и при создании фрезера. Только вместо фрезера используют лазер мощностью от 5,5 ватт.

При правильной настройке скорость работы лазерного станка для выжигания составляет 10 метров в минуту. Ее можно увеличить, если управлять работой устройства с ноутбука, убрав LPT-кабель.

Преимущества использования Arduino при создании ЧПУ-станков своими руками?

Основные преимущества:

- небольшая стоимость платы;

- среда программирования простая и удобная, подходит и для новичков;

- кросс-платформенность.

Самостоятельно изготовить ЧПУ-станок можно. Это сэкономит довольно много средств, но полностью бесплатно сделать его не получится, так как некоторые части в домашних условиях изготовить невозможно. Но в сравнении с фабричными моделями экономия настолько большая, что это стоит потраченного времени.

06 сентября 2020

8554

Настройка электроники ЧПУ плоттера на Arduino. Сборка Самодельного плоттера на Arduino. Установка и настройка grbl.

Что такое Arduino

Arduino — это бренд аппаратных и программных средств для построения и прототипирования простых систем, моделей и экспериментов в области электроники, автоматики, автоматизации процессов и робототехники.

Программная часть состоит из бесплатной программной оболочки (IDE) для написания программ, их компиляции и программирования аппаратуры.

Аппаратная часть представляет собой набор смонтированных печатных плат, продающихся как официальным производителем, так и сторонними производителями. Полностью открытая архитектура системы позволяет свободно копировать или дополнять линейку продукции Arduino.

Чаще всего термин «Ардуино» используют для обозначения контроллера с собственным процессором и памятью. Arduino пользуются большой популярностью среди начинающих инженеров и опытных энтузиастов, из-за низкой цены и простоты настройки.

Открытая архитектура плат Arduino позволяет проектировать микроконтроллеры людям с минимальным знанием электротехники. Существенным достоинством можно назвать и доступные в Интернете схемы и коды, созданные для различных типов станков.

К числу самых популярных у инженеров контроллеров Arduino принадлежат UNI, R3, Mega 2560 и Nano.

Источник: http://top3dshop.ru/blog/arduino-cnc-machine.html

Разработка контроллера

Программу создавал после вдумчивого просмотра исходников LinuxCNC и gbrl. Однако ни те, ни те исходники расчета траектории не взял. Захотелось попробовать написать модуль расчета без использования float. Исключительно на 32-х разрядной арифметике.

Результат меня устраивает для всех режимов эксплуатации и прошивку не трогал уже давно.

Скорость максимальная, подобранная экспериментально: X:2000мм/мин Y:1600 Z:700 (1600 step/mm. режим 1/8).

Но ограничена не ресурсами контроллера. Просто выше уже мерзкий звук пропуска шагов даже прямых участках по воздуху. Бюджетная китайская плата управления шаговиками на TB6560 не самый лучший вариант.

Фактически скорость по дереву (бук, 5мм заглубления,d=1мм фреза, шаг 0.15мм) больше 1200 мм не ставлю. Возрастает вероятность поломки фрезы.

В результате получился контроллер со следующим функционалом:

- Подключение к внешнему компу как стандартное usb mass storage device (FAT16 на SD карте). Работа с файлами стандартного формата G-code

- Удаление файлов через пользовательский интерфейс контроллера.

- Просмотр траектории по выбранному файлу (насколько позволяет экран 640×320) и расчет времени выполнения. Фактически эмуляция выполнения с суммированием времени.

- Просмотр содержимого файлов в тестовом виде.

- Режим ручного управления с клавиатуры (перемещение и выставления «0»).

- Запуск выполнения задания по выбранному файлу (G-code).

- Приостанов/продолжить выполнение. (иногда полезно).

- Аварийный программный стоп.

Контроллер подключатся к плате управления шаговиками через тот же разъем LPT. Т.е. он выполняет роль управляющего компьютера с LinuxCNC/Mach3 и взаимозаменяем с ним.

После творческих экспериментов по вырезанию собственноручно нарисованных рельефов на дереве, и экспериментов с настройками ускорений в программе, захотел дополнительно еще и энкодеры на осях. Как раз на e-bay нашел относительно дешевые оптически экодеры (1/512), шаг деления которых для моих ШВП был 5/512= 0.0098мм.

Кстати, использование оптических энкодеров высокого разрешения, без аппаратной схемы работы с ними (в STM32 она есть) – бессмысленно. Ни обработка по прерыванию, ни, тем более, программный опрос никогда не справятся с «дребезгом» (это говорю для любителей ATMega).

В первую очередь, я хотел для следующих задач:

- Ручное позиционирование на столе с высокой точностью.

- Контроль пропуска шагов с контролем отклонение траектории от расчетной.

Однако, нашел им еще одно применение, пусть и в довольно узкой задаче.

Заметил, что при вырезании рельефа, при задании ускорения по Z больше определенной величины, ось Z начинает медленно, но уверенно ползти вниз. Но, время вырезания рельефа при этом ускорении на 20% меньше. По окончанию вырезания рельефа 17×20 см с шагом 0.1мм фреза может уйти вниз на 1-2 мм от расчетной траектории.

Анализ ситуации в динамике по энкодерам, показал, что при подъеме фрезы иногда теряется 1-2 шага.

Простой алгоритм коррекции шагов с использованием энкодера дает отклонение не более 0.03 мм и позволяет уменьшить время обработки на 20%. А даже 0.1 мм выступ на дереве заметить сложно.

Идеальным вариантом для хоббийных целей посчитал настольный вариант с полем чуть больше чем A4. И до сих пор мне этого хватает.

Источник: http://habr.com/ru/post/250677/

Опенсорсный неопенсорс

dagov

Загрузка

02.08.2021

4302

36

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться

В какой-то момент меня дернуло залезть на bondech.se. И там я увидел экструдер для Prusa mini с внут…

Источник: http://3dtoday.ru/blogs/4arus/cnc-burner-with-nichrome-wire-part-3-the-firmware-and-software

Подбор электроники

Источник: viltech.ru

После приобретения Arduino, на неё необходимо установить программное обеспечение, написанное на языке C++. Именно на этом этапе проявляется важное достоинство платформы — доступность готовых решений в Интернете. Существуют готовые библиотеки, а функции, классы и операторы многократно описаны, поэтому учиться программировать для Arduino можно сразу на практике.

Источник: http://top3dshop.ru/blog/arduino-cnc-machine.html

Что нужно для создания фрезерного станка на Ардуино своими руками

Для самостоятельного создания фрезерного станка с ЧПУ рекомендуется приобрести проверенный комплект электроники и оборудования:

- Контроллер Arduino;

- Плату расширения CNC Shield v3 / v4;

- Драйверы DRV8825 / A4988;

- 4-контактные шаговые двигатели (по 2 на каждую ось);

- Блоки питания для двигателей;

- Необходимый рабочий инструмент.

Для загрузки на плату прошивки потребуется компьютер и USB-кабель. Также для соединения всех электрических элементов станка необходим электрокабель.

Источник: arduino-diy.com

Для сборки корпуса станка необходимы такие материалы:

- Фанерные листы (размер зависит от габаритов проектируемого станка);

- Резьбовые валы;

- Стальные стержни;

- Шариковые подшипники;

- Болты и гайки;

- Втулки из нейлона (капролона, фторопласта) и металлические втулки.

Источник: http://top3dshop.ru/blog/arduino-cnc-machine.html

Подвижный стол

Для меня до сих пор остается загадкой, почему все выбирают для настольных станков конструкцию с подвижным порталом. Единственное её преимущество – возможность обработать по частям очень длинную доску или, если приходится регулярно обрабатывать материал вес которого больше веса портала.

За все время эксплуатации ни разу не было необходимость выпилить по частям рельеф на 3-х метровой доске или сделать гравировку на каменной плите.

Подвижный стол обладает следующими преимуществами для настольных станков:

- Конструкция проще и, в общем случае, конструкция более жесткая.

- На неподвижный портал навешиваются все потроха (блоки питания, платы и пр.) и станок получается компактнее и удобнее для переноски.

- Масса стола и куска типичного материала для обработки существенно ниже чем масса портала и шпинделя.

- Практически исчезает проблема с кабелями и шлангами водяного охлаждения шпинделя.

Источник: http://habr.com/ru/post/250677/

ЧПУ станок из дерева

Для него нужна Аrduino uno R3, G-сode Sender и GRBL. Необходимо заранее подготовить материалы и компоненты: фанеру, гайки с болтами, резьбовой вал и стержни из стали, шарикоподшипники, ШД Nema 23 и драйвера к ним, источник питания 24 В, 15 А, втулки из капролона, фторопласта и металла, провода.

Многое, входящее в электронику, прислали из Китая.

Основанием служат бруски из древесины с глухими, сквозными отверстиями. Стальной резьбовой вал, установленный по центру станка, служит приводом для оси Х. В момент его вращения – каретка (рабочий стол) выполняет перемещение вдоль этой оси Х.

ВНИМАНИЕ: чём толще фанера или деревянный брусок, тем меньшей будет вибрация, выше точность позиционирования.

Портал (ось Y) устанавливают на подвижном столе, фиксируя гайкой под столом. Ось Z служит для перемещения рабочего органа (он подает инструмент в вертикальном положении).

Для сборки понадобятся болты и гайки. Не стоит склеивать поломанные делали, лучше их заменить новыми. Подключая Arduino, ШД и драйверы к каждому из них, надо предусмотреть и блоки питания для них. Загрузив и настроив код GRBL, можно открыть G-сode Sender и подключить Arduino к ПК. Плата готова участвовать в процессе управления чпу станком.

Чтобы задать траекторию обработки, используются чертежи любой CAD программы. Затем используется CAM программа, формирующая G-код.

Источник: http://VseOChpu.ru/chpu-na-arduino/

Сборка CNC станка

Собрать все это вместе несложно. Понадобится лишь несколько болтов-гаек. Размеры конструкции, которые приведены на рисунке приблизительные. Вы можете сделать ваш станок с управлением от Arduino больше или меньше. Единственное, на что стоит обратить внимание: не используйте клей, если какие-то детали поломались. Просто изготовьте новую деталь, иначе о жесткости вашего CNC станка говорить не придется.

Источник: http://arduino-diy.com/arduino-cnc-stanok-iz-dereva

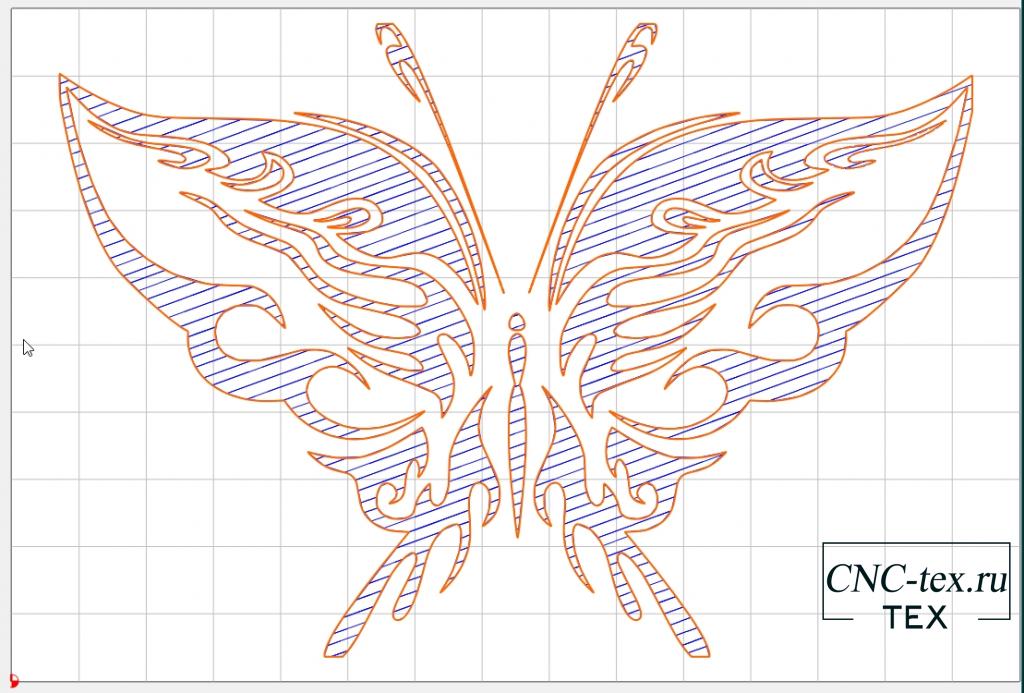

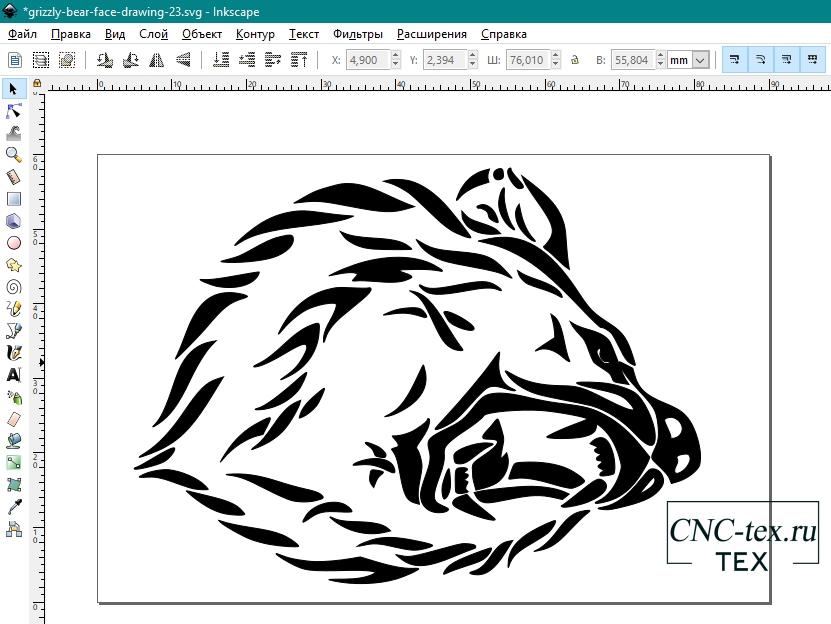

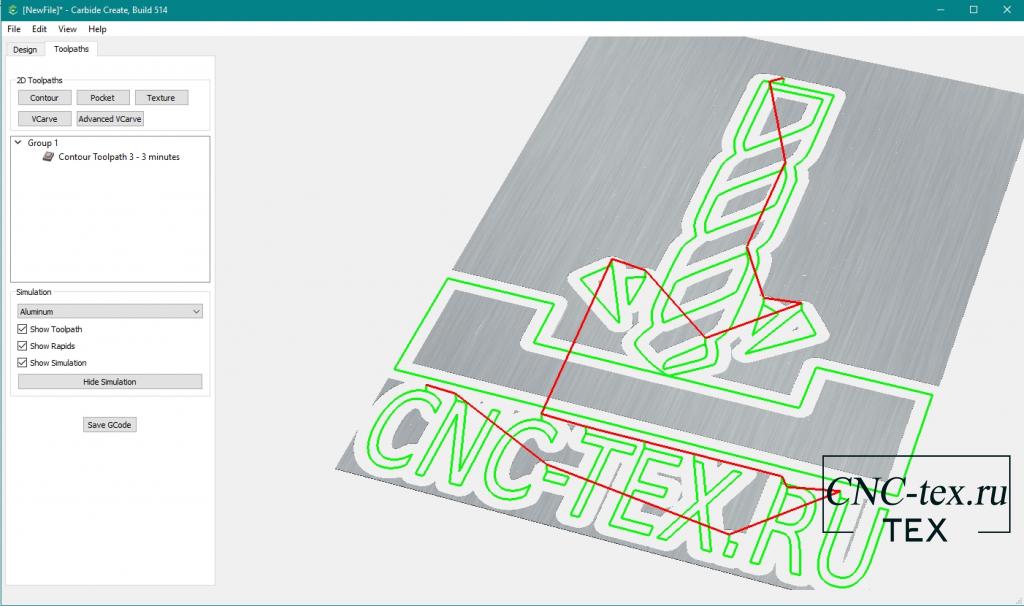

Программа для создания G-Code и управляющая программа.

С выбором программы для создания G-code у меня возникла проблема. Но об этом расскажу в следующий раз, а сейчас напишу список программ, которые я использовал. В следующей статье расскажу, почему выбор пал именно на эти программы.

Inkscape.

Программа для работы с векторной графикой. В программе есть плагин для создания G-code, но для нашей работы не подходит. Делает двойную обводку. Про данную программу я уже рассказывал в статье: «Inkscape где скачать русскую версию. Настройка Inkscape»

Carbide Create V5.

Carbide Create – бесплатная CAD/CAM программа, разработанная производителями небольших ЧПУ станков “Carbide 3D”. В данной программе можно создавать небольшие чертежи, а также генерировать G-Code из векторных рисунков формата .svg. Программа неплохая, но есть ряд минусов. О них в следующей статье.

Candle.

Candle – управляющая программа для ЧПУ станков. Она полностью на русском языке. Достаточно функциональная и при этом не сложная. Но нет простой настройки конфигурации GRBL.

Universal G-codeSender.

Отличная управляющая программа. В настройках можно выбрать русский язык. Но, к сожалению, на компьютере, с операционной системой Windows, постоянно возникают проблемы. Работал на ней в Linux, работает отлично. Использую данную программу для демонстрации простоты настройки конфигурации GRBL.

Продолжение в следующей статье.

Понравился проект ЧПУ плоттер на Arduino своими руками? Не забудь поделиться с друзьями в соц. сетях.

А также подписаться на наш канал на YouTube, вступить в группу Вконтакте, в группу на Facebook.

Спасибо за внимание!

Технологии начинаются с простого!

Фотографии к статье

Файлы для скачивания

| Grbl Pen Servo.zip | 143 Kb | 772 | Скачать Вы можете скачать файл. |

| Universal G-code Sender.zip | 28368 Kb | 610 | Скачать Вы можете скачать файл. |

| Carbide Create.zip | 48999 Kb | 648 | Скачать Вы можете скачать файл. |

| Candle 1.1.7.zip | 29095 Kb | 592 | Скачать Вы можете скачать файл. |

| драйвер CH340G.zip | 186 Kb | 527 | Скачать Вы можете скачать файл. |

Источник: http://cnc-tex.ru/news/17/chpu-plotter-na-arduino-svoimi-rukami.html

Как сделать станок для выжигания на различных материалах

Станок с ЧПУ для выжигания отличается от фрезера только рабочим инструментом. Вместо шпинделя с фрезой используется нихромовая нить, разогретая до высокой температуры. Собрать такой станок еще проще, чем фрезерный, поскольку вместо вращающейся фрезы используется неподвижный нагреваемый элемент.

Пиропринтер — выжигатель с ЧПУ, — подходит для решения задач в образовании, штучном и мелкосерийном производстве художественных и ремесленных изделий, декорировании элементов мебели и галантереи. Устройство аппарата обеспечивает более высокий уровень безопасности, чем фрезер. Если провести соответствующую настройку электроники, управлять пиропринтером можно с ноутбука, без LPT-соединения.

Источник: http://top3dshop.ru/blog/arduino-cnc-machine.html

Шаг 12: Готово

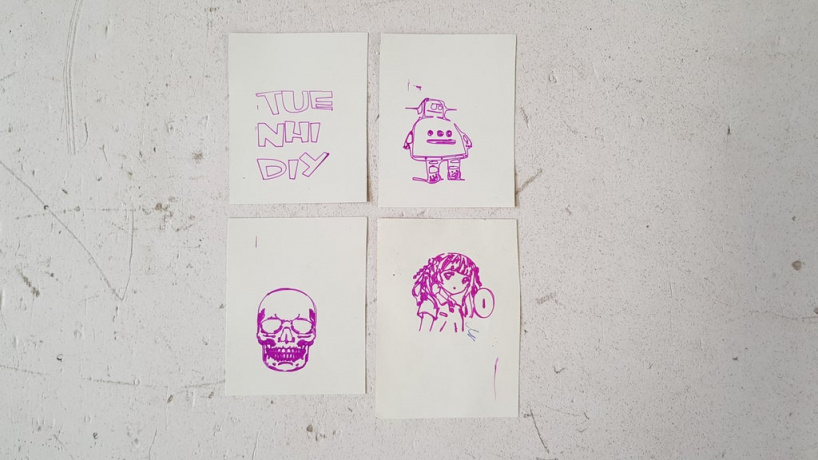

На фотографиях выше вы можете убедиться, что данный мини-плоттер с ЧПУ работает довольно хорошо. При желании его можно настроить более точно.

Источник: http://stankoff.ru/blog/post/248