Экструдер своими руками предпочитают делать большинство фермеров. Дело в том, что стоимость заводских изделий варьируется от 70 000 до 150 000 рублей. Не каждый начинающий фермер способен выложить такую сумму. Но в условиях современного сельского хозяйства, кормоэкструдер является незаменимой составляющей. Без этого агрегата, приготовить качественный комбинированный корм для большого поголовья животных практически невозможно.

В этой статье мы рассмотрим, как работает экструдер для кормов, расскажем о том, как сделать его своими руками и разберёмся в целесообразности использования самодельных агрегатов.

Принцип действия

Экструдер для кормов работает следующим образом. Первоначальное сырьё, подвергается термической обработке и высокому атмосферному давлению. В результате происходят процессы, которые расщепляют сложную структуру сырья на более простые составляющие.

Видео: Экструдер зерновой (Николай) +38-067-73-26-433

В результате на выходе получается качественный и легкоусвояемый корм. Стоит отметить, что при помощи таких агрегатов изготавливаются абсолютно все комбинированные корма, которые имеются в продаже.

Из чего делать кормоэкструдер

Сложность изготовления самодельной конструкции заключается в том, что большинство необходимых деталей всё равно придётся покупать.

Подручными материалами здесь вряд ли удастся ограничиться.

Кроме того, вам понадобится сварочный аппарат и токарный станок для обработки деталей и подгонки их по размерам. Перед началом работ, необходимо подготовить чертежи. Это поможет вам лучше представить будущую конструкцию и существенно облегчит процесс сборки. Чертежи можно найти в интернете или сделать самостоятельно.

Видео: Самодельный экструдер для изготовления прутка к 3D Printer

Кроме этого, вам понадобятся:

Заготовив все необходимые детали, можно приступать к монтажу.

Сборка агрегата

Ключевым узлом в работе любого экструдера является шнек. С него мы и начнём. Для изготовления корпуса, необходимо взять шестерёнки и сварить их между собой. Тело шнека делают из штока гидроцилиндра, на который накручивается проволока. Должна получится спираль с различным шагом витков.

Вначале расстояние между витками должно составлять приблизительно 25 мм, в конце -не больше 20 мм. Если вам удастся раздобыть стальную пружину, которая идёт на конус и обладает необходимым диаметром, можно использовать её

. После этого, все витки необходимо закрепить при помощи электросварки. Получившиеся неровности и окалину необходимо удалить болгаркой и обработать напильником.

После этого на токарном станке необходимо выточить две втулки, которые будут соединять между собой редуктор и вал шнека. Между втулкой и валом, устанавливается опорный подшипник, после чего все составляющие свариваются в одну конструкцию.

Шнек убирается в металлический корпус, который можно сделать из обрезков водопроводных труб. С одной стороны шнека устанавливается головка экструдера, дополненная металлическими трубками — филерами. Диаметр трубок зависит от размера корма, который вы хотите получать. С другой стороны закрепляется редуктор, при помощи которого и будет приводиться в действие вся конструкция.

Взаимодействие силовой установки и редуктора осуществляется за счёт ременной передачи. На шнек устанавливается бункер для подачи сырья. Для этих целей подойдёт обычное ведро или металлический бак с проделанным в дне отверстием.

У вас должна получиться трёхуровневая система обработки сырья: загрузочная часть, перемешивание, прессовка. На выходе из прессовки стоят трубки – филеры, через которые будет осуществляться подача готовых кормов. По большому счёту, зерновой экструдер напоминает большую электрическую мясорубку, которую вы сделали своими руками.

Видео: Зерновой экструдер производства кормов ПЭ-350У. Мастер-класс. работы зернового экструдера ПЭ-350У

Первый запуск

Перед тем как эксплуатировать зерноэкструдер на полную мощность, рекомендуется произвести пробный запуск

. Перед включением двигателя, необходимо проверить все соединения на предмет их надёжности.

Работать самодельный агрегат должен только на ровной поверхности, небольшой наклон может привести к поломке устройства. Для первой пробы производительности, рекомендуется использовать мягкое и пластичное сырьё, например, жмых или муку. Это позволит прогреть систему и проверить её работоспособность.

Если всё в порядке, можно засыпать в приёмный бункер зерно. Следите за тем, чтобы подача сырья велась непрерывно, но при этом не перегружайте шнек

. После завершения работ, через экструдер необходимо опять пропустить небольшое количество жмыха. Он поможет очистить шнек изнутри, собрав все остатки от зерновой переработки.

Изготовленный своими руками кормовой экструдер способен выдавать около 40 килограмм комбикорма в час. Конечно, этот показатель может меняться в зависимости от мощности силовой установки.

Видео: Мини экструдер зерновой кормовой цена РосЭкструдер.рф

Изготовление кормоэкструдера своими руками вам обойдётся приблизительно в 25 – 30 000 рублей. Плюс потраченное время и риск, что с первого раза конструкция может не получится. Кроме того, никто не может гарантировать безопасность самодельного устройства.

Заводские модели стоят дороже и средняя их производительность приблизительно равна самодельному агрегату. Если вы не уверены, что сможете своими руками собрать кормоэкструдер, лучше накопить денег и приобрести заводскую модель. Как показывает практика, затраты оправдаются уже на второй сезон эксплуатации.

Внимание, только СЕГОДНЯ!

Экструзия представляет собой способ получения полуфабрикатов или изделий из неограниченной длины. Применяется этот процесс также в пищевой и комбикормовой промышленности. Головкой экструдера расплав полимера выдавливается в формующую головку с нужным профилем. Этот способ изготовления, наряду с литьем пластмасс под давлением, на данный момент один из самых популярных. Экструзии подвержены почти все основные типы полимерных материалов: эластомеры, термопласты, реактопласты и прочие. Итак, сам процесс понятен, поэтому стоит рассмотреть экструдер: что это такое, как он работает, а также другие моменты, связанные с ним.

Принцип действия и конструкция

Экструзионная технология существует уже более шестидесяти лет, и за это время появилось много конструкций машин, предназначенных для ее реализации. Принцип действия прибора определяется сутью самого Итак, если рассматривать экструдер, что это такое, становится понятно после определения того, что данный сложный физико-химический процесс протекает под влиянием механических усилий при условии высокотемпературного воздействия и присутствия влаги. Продукт при переработке нагревается за счет того, что механическая энергия превращается в тепло, выделяемое в процессе борьбы с внутренним трением, а также продукта либо благодаря внешнему нагреву.

В процессе экструзионной обработки имеется несколько сменных параметров, а именно: состав сырья, его влажность и природа. Во время производства может изменяться температура, давление, а также интенсивность и продолжительность воздействия на сырье.

Методы работы

Рассматривая экструдер, что это такое, будем разбираться по порядку. Существует три основных метода работы: холодная формовка, горячая экструзия и теплая обработка. Наиболее распространен в последнее время метод горячей формовки, осуществляемый при высоком давлении и скорости, когда имеется значительный переход механической энергии в тепловую. Чтобы реализовать процесс, можно использовать шнековый экструдер, у которого основным рабочим органом служит шнек специальной конструкции, осуществляющий вращение в цилиндрическом корпусе. Формообразующая матрица находится на выходе.

Схема экструдера предполагает, что в конструкции его рабочей части шнеки и камеры смонтированы для точного выполнения поставленных задач. Имеется загрузочная камера, куда осуществляется ввод сырья и разнородных добавок, закрытые камеры, в которых есть отверстия для измерения давления и температуры, а также добавление жидких веществ и отбор проб. Шнеки можно оснастить дополнительными элементами, благодаря чему перемещение продукта будет осуществляться под дополнительным сопротивлением, а также все будет перемешиваться в процессе.

Экструдер: что это такое и как он устроен?

Рабочую часть механизма с учетом стадий процесса обработки можно разделить условно на три зоны: первая, отвечающая за прием сырья; вторая, отвечающая за пластификацию и сжатие; третья — зона выпрессовывания продукта. Рабочая часть шнековых экструдеров может иметь одну из нескольких разных конструкций:

Одинарные шнеки: цилиндрические с постоянным или переменным шагом, конический, винтовой, конический с шагом, уменьшающимся к выходу;

Сдвоенные шнеки: вращающиеся в одном или разных направлениях;

Сдвоенные шнеки, входящие в зацепление: вращающиеся в одном направлении и самоочищающиеся, вращающиеся в разных направлениях и частично очищающиеся.

Использование

Экструдер зерновых работает за счет того, что в частицах зерна, находящихся в камере закрытого типа, при нагревании происходит нарастание внутреннего давления за счет испарений влаги. Из-за мгновенной разгерметизации камеры происходит расширение паровоздушной смеси, что приводит к увеличению объема зерновых частиц.

В комбикормовой промышленности чаще всего используются одношнековые механизмы с постоянным шагом и цилиндрической формой шнека. Производство экструдеров такой конструкции использует набор шнеков, а между ними в четко определенной последовательности находится несколько подпорных шайб, а шнеки и шайбы на шпильке закрепляются при помощи болта с конусной головкой. Кожух рабочей части изнутри оснащается несколькими продольными каналами, которые гарантируют, что продукт не будет перекручиваться во время перемещения. На выходе кожуха имеется обычная конусная гайка, снабженная отверстием. Регулирование зазора между конусами болта крепления шнеков с выходной гайкой позволяет регулировать температуру продукта. Так устроен экструдер. Что это такое, вам уже понятно, теперь осталось разобраться с иными моментами.

Производство механизмов

Разные модели экструдеров характеризуются различным конструктивным исполнением элементов, включенных в рабочую часть, числом рабочих камер, присутствием дополнительных систем, с помощью которых расширяются технологические возможности приборов, особенностью приводов, питателей и прочих частей. Форма цилиндра признана самой технологичной в плане изготовления, что делает ее себестоимость самой низкой.

Технология сегодня

Итак, можно рассмотреть, как работает экструдер. Что это такое, было описано ранее, а теперь стоит определиться с некоторыми важными моментами. Современные конструкции механизмов реализуют технологию сухой экструзии. Она так названа из-за того, что весь процесс осуществляется при помощи тепла, выделяемого в процессе прохождения продукта сквозь рабочую часть механизма. Имеется возможность использования пара при экструдировании. Для этого у прибора имеется камера предварительной паровой обработки сырья. Использование пара позволяет увеличить производительность и уменьшить износ основных частей и узлов механизма.

Сухая экструзия

Весь процесс занимает не более 30 секунд. Этого времени хватает для измельчения, тепловой обработки, обезвоживания, смешивания, обеззараживания, стабилизации и увеличения объема. Можно сделать экструдер своими руками, работающий по данной технологии. Для этого потребуется приобрести все элементы для будущего механизма, которые в дальнейшем будут соединены в соответствии со схемой прибора. Вам понадобится шнек подходящей конфигурации, электродвигатель, который станет основой механизма, корпус будущего прибора, подающая емкость и емкость на выходе, камера, в которой будет создаваться вакуум.

Альтернативные примеры

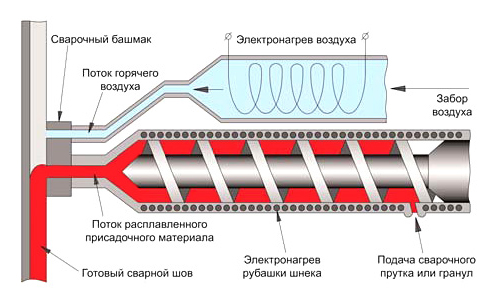

Процесс экструзии может использоваться не только при производстве. Существует такой прибор, как ручной сварочный экструдер, который предназначен для соединения полимерных материалов, а именно пленок, между собой посредством нагрева их краев с одновременной стыковкой. Чаще всего такой прибор используется для соединения элементов из термопластов. Эти вещества встречаются сейчас повсеместно. Это тазики, шланги, ведра, бочки, люки, емкости, канализационные решетки, элементы наружной и внутренней отделки помещений. Перечень можно составить достаточно длинный. Такое обилие термопластов привело к тому, что промышленные производители разработали весьма компактные приборы, которые предназначены для работы с этими материалами на местах их использования. Именно для этого был разработан сварочный экструдер. Его использование заметно упростило работы по сварке изделий из синтетических термопластов: поливинилхлорида, полиэтилена и полипропилена.

Экструзия считается распространенным методом получения полуфабрикатов или полимерных товаров. Такой процесс создают в пищевой промышленности или в производстве комбикорма. Расплав полимера вытаскивают с помощью головки экструдера в формующую головку со специальным профилем.

Как происходит процесс?

Большинство полимеров могут проходить через экструзии: термопласты, эластомеры и прочие материалы. Технология сварочного экструдера

используется уже много лет. Во время обработки специальной техникой есть несколько разных характеристик: состав сырья, процент влажности и природа. Во время работы может меняться давление и температура. Где можно применять сварочный экструдер?

- Переработка кормов.

- Создание пластика и полиэтилена.

- Создание труб.

- Пищевое производство.

Конструкция экструдера:

Экструдер для 3D принтера своими руками

Особенностью ручного 3D принтера является работа на основе нитевидного пластика разных видов, чаще всего используется

ABS и PLA. Устройство такого экструдера состоит из двух блоков, первый отвечает за подачу филамента, второй представляет собой сопло с нагревателем, которое охлаждает устройство.

Деталь под названием хот-энд можно купить, но цена достаточно высока, выгоднее будет скачать чертежи и сделать его своими руками. Радиатор изготавливают из алюминия

, чтобы убрать тепло от ствола хот-энда. Это помогает убрать преждевременное нагревание материала.

Самое лучшее решение — это светодиодный радиатор, охлаждение применяется с помощью вентилятора. Ствол хот-энда создают из металлической трубки, который создан для соединения радиатора и нагревателя. Тонкий кусок трубки — это термобарьер, который справляется с уничтожением тепла в верхней части экструдера.

Нагреватель в 3D экструдере своими руками делается из алюминиевой пластины. Сначала в ней сверлят отверстие для крепления ствола хот-энда

, потом создается отверстие для болта, резистора и терморезистора. Пластину нагревают с помощью резистора, а терморезистор регулирует температуру. Сопло создают из глухой гайки с овальным концом.

При выборе гайки лучше брать латунную или медную, их очень легко обрабатывать. В тисках закрепляется болт, потом на него накручивается гайка, ну и последний этап – это создание отверстия в центре. Вот таким способом и создается самодельный экструдер для 3D принтера.

Если вы не совсем понимаете, как сделать такой устройство для 3D принтера, то стоит ознакомиться с видео и чертежами для упрощения своей работы.

Экструдер для глины своими руками

Такое оборудование предназначено для лепки. С помощью таких ручных экструдеров можно работать с глиной и пластилином. Основной конструкцией

для этого экструдера, считается пластиковая бутылка прозрачного цвета. Перед работой ее нужно вымыть и высушить. Из крышки нужно вытащить пластину с помощью иголки или булавки.

Далее нужно создать отверстие, из которого будет выдавливаться материал. Диаметр должен совпадать с линиями. Подравняйте края отверстия и возьмите диск из металла, к которому прикрепите ручку. Готово, теперь у вас получится экструдер для глины. Все очень легко и даже не нужен чертеж.

Заключение

Экструдер считается очень полезным, ведь благодаря такому инструменту можно создать много материалов, которые используются в жизненно важных сферах

. Устройство 3D принтера делает самые качественные детали, и очень выгодно сделать его самим, на этом можно прилично заработать.При создании такого инструмента для 3D принтера не забывайте ознакомиться со схемой.

Экструзия является популярным методом получения полуфабрикатов или товаров, произведенных из полимеров любой длины, поэтому сделанный экструдер своими руками в некоторых случаях позволит сэкономить вам деньги. Данный процесс используют в пищевой промышленности или в производстве комбикорма. Процесс происходит так: расплав полимера выдавливается при помощи головки экструдера в формующую головку с необходимым профилем. Данный способ производства наряду с литьем пластмассовых материалов под давлением сейчас один из наиболее популярных. Практически все полимеры могут подвергаться экструзии: термопласты, эластомеры и другие материалы.

Технология экструдера применяется уже больше шестидесяти лет. За этот длительный период появилось достаточно большое количество машин, которые изготовлены специально для использования данной технологии. Если детально рассмотреть экструдер, то можно понять, что это такое. Процесс экструзии является достаточно сложным, основан он на физических и химических законах. Процесс проходит непосредственно под влиянием механических действий при воздействии высоких температур и наличии влаги. Из-за того, что механическая энергия обращается в тепло, которое выделяется вследствие внутреннего трения, при обработке материал подвергается нагреву.

При обработке экструзионной техникой есть несколько сменных характеристик: состав предоставляемого сырья, процент его влажности и природа. При производстве может меняться давление, температура и т.д.

Применение:

- переработка кормов;

- производство пластика и полиэтилена;

- изготовление труб;

- пищевое производство.

Немного истории

Экструдер начали применять еще в далеком девятнадцатом столетии. А серийное производство этого оборудования началось в двадцатых годах прошлого века. Сейчас экструдеры значительно отличаются от тех, что были раньше.

В современной промышленности экструдеры пользуются большой популярностью, причем выбрать можно из самых разнообразных видов. Купить новый экструдер – достаточно дорогое удовольствие. Но есть экструдеры, которые можно сделать своими руками.

Наиболее простыми в изготовлении являются экструдеры для глины и кормовые. Чтобы самостоятельно сделать другие виды этого оборудования, необходимо иметь хотя бы какие-нибудь базовые инженерные знания. А для изготовления этих экструдеров требуется не так много времени, и материалы стоят недорого.

Вернуться к оглавлению

Детали экструдеров

- Головка экструдера. Она состоит из корпуса, который обогревается, и инструмента формующего с отверстием. Корпус прикрепляется к экструдеру. Отверстие инструмента может быть сужающимся к центру или в виде круглого канала. Обязательно должен быть раздатчик в виде спирали.

- Корона или активатор улучшает адгезию поверхностей материалов. Активаторы бывают разные, они отличаются по мощности, ширине, бывают с фиксацией односторонней и двусторонней или же с изменяющейся шириной переработки поверхности.

- Горячий нож. Горячий нож достаточно просто устроен, но его нужно правильно направлять относительно рукава, которые движется. Данный элемент увеличивает выход продукции почти в два раза. Горячий нож используется в экономичных целях.

- Шнек может и отсутствовать в оборудовании. Он предназначен для того, чтобы была большая производительность и хорошая гомогенизация расплава обрабатываемого материала полимеров.

- Узел тиснения. Он нужен для придания пленке особой жесткости и товарного красивого вида.

- Узел, обеспечивающий вращение головки. Вращение головки экструдера размещает постоянные неровности пленки, при этом качество рулона делается лучше, но качество пленки не повышается.

- Фальцовочное устройство оборудования.

- Тянущее устройство экструдера.

- Намотчик оборудования.

- Обдувочное кольцо экструдера.

Вернуться к оглавлению

Экструдеры для глины своими руками

Для изготовления простейшего экструдера для глины потребуется обычная пластиковая бутылка любой формы.

Такие экструдеры называют экструдеры для лепки. С их помощью можно работать с разнообразными глинами и пластилином. Данные экструдеры позволяют делать различные детали и фигуры. К примеру, можно изготавливать человеческие волосы или отчетливо рисовать траву.

Основой для этого экструдера выступает простая пластиковая бутылка прозрачного цвета. Ее необходимо хорошо вымыть и высушить, и крышку тоже.

Из крышки с внутренней стороны нужно извлечь пластину. Сделать это можно иголкой или булавочкой. Далее в ней необходимо сделать отверстие, из которого будет выдавливаться глина. Его диаметр должен быть таким, как толщина желаемых линий. Это производится с помощью острого ножа. Края отверстия делаются гладенькими.

Дальше необходимо взять диск из металла, к которому нужно прикрепить ручку в форме буквы «Т». Получившийся экструдер должен быть похож на шприц. Пластина должна быть приготовлена из прочного материала, чтобы во время работы она не изменила свою форму под воздействием давления.

Вернуться к оглавлению

Немного об экструдере для сварки

Благодаря ручному сварочному экструдеру можно делать много видов разнообразных работ с полипропиленом и полиэтиленом.

Сначала может показаться, что данные материалы не являются очень распространенными и редко где применяются.

Но в действительности их применяют во многих сферах. Из подобных материалов с помощью данного типа ручного экструдера делают системы для очищения воды, различных типов емкости и т. д. Преимущественно данные материалы пойдут как вспомогательные, но без них в любом случае нельзя обойтись.

Сварочный ручной экструдер имеет ряд преимуществ. Любая выбранная модель экструдера для экструзионной сварки будет гораздо лучше других.

Главным преимуществом такого оборудования считается простота в эксплуатации.

Подобным экструдером работать можно абсолютно в любом помещении и при различных условиях. Проще говоря, для работы не надо подготавливать специально обустроенное пространство или рабочий цех.

Ручным экструдером для сварки можно делать швы на разнообразные формы и конструкции. Это достаточно удобно, ведь при этом можно самостоятельно контролировать всю работу. Нередко случается, что в одном районе шов нужно сделать тонким, а немного дальше – толще. Ни одно оборудование не может такого сделать автоматически.

Помимо всего вышеперечисленного, стоит учесть, что данное устройство не слишком дорого стоит. Его цена будет приемлема практически для любого человека. Экструдер сварочный необязательно применять во время производства. Довольно часто его применяют дома. Дальнейший уход и обслуживание не заберут много денег. Данный экструдер может производить свою работу в течение многих лет, и он всегда остается актуальным и нужным приспособлением.

Ручные сварочные экструдеры бывают таких видов:

- безшнековые;

- шнековые;

- комбинированные.

Комбинированные экструдеры уместно применять при обработке композитного товара. В данных устройствах применяют и дисковую зону, и шнековую часть. Данное оборудование еще называют червячно-дисковым. К тому же у данного типа экструдеров есть прекрасная смесительная особенность.

Экструдеры, которые не имеют шнеков, используют для производства раствора полимеров, имеющих элементы высоко качества.

Обычно, приобретая данную продукцию, в комплекте покупатель получает несколько специальных насадок и подставок, но производители разные, поэтому и комплектация оборудования также различная. Сварочный ручной экструдер может работать при температурах от 180 до 260°С. Чтобы привести в работу устройство, необходимо подключить его к электрической сети. Желательно подключать его к напряжению в 220 В.

Экструзионная сварка – достаточно сложный процесс, поэтому чтобы сделать своими руками экструдер, необходимо иметь определенные знания и навыки. Разумнее будет приобрести оборудование у надежного производителя.

Экструдер — незаменимый в частном хозяйстве аппарат для приготовления комбинированных кормов. Грануляты полезнее и экономичнее: животные не имеют возможности выбрать лакомые кусочки из смеси, лучше проедают пищу, получают больше витаминов. Сделать аппарат самостоятельно можно несколькими способами из подручных материалов.

Аппарат состоит из нескольких частей, и условно делится на три секции:

- Первая отвечает за приемку сырья,

- Во второй происходит пластификация и сжатие,

- В третьей — прессование.

Обработка зерна в промышленных экструдерах происходит при высоких температурах: от 110 до 180°С, и давлении выше 40 атмосфер. Подобные условия необходимы для расщепления клетчатки, белков и крахмала, содержащихся в цельном зерне. Весь процесс занимает всего несколько минут, а значит расщепленный белок не успевает коагулировать.

Еще один плюс экструдирования — получение чистого и безопасного комбикорма: почти все виды бактерий и грибков погибают при термической обработке.

Экструдер зерновой оборудован специальной камерой, в которой продукты подвергаются прессованию. В ней же расположен вал со шнековыми прессующими, промежуточными и подающими элементами. Мощность аппарата зависит от двигателя и ротора, который отвечает за работу режущего узла.

Виды самодельных экструдеров

Промышленные модели аппарата в цене начинаются от 45 000 рублей, что не всегда приемлемо для небольших хозяйств и частных подворий. Чтобы приготовить домашнему скоту и птице полноценный и полезный корм, многие фермеры научились собирать устройство самостоятельно. Есть несколько способов, как сделать экструдер своими руками:

- Для больших объемов сырья,

- Из запчастей для сельхозтехники,

- Из пылесоса.

Прежде чем приступать к изготовлению, необходимо найти схемы и чертежи. Они помогут разобраться в тонкостях и нюансах крепления и расположения основных рабочих узлов.

Самодельный экструдер получится не только дешевле. Сделать его можно размером, подходящим под нужды хозяйства, оснастить дополнительными фигурными ножами или несколькими матрицами.

Экструдер для больших объемов корма

Данный аппарат состоит из:

- Принимающего бункера,

- Двигателя и привода,

- Рамы,

- Редуктора,

- Манжет,

- Режущего узла,

- Дозирующего шнека с приводом,

- Цилиндра.

Камера прессующего узла — цилиндр, в который вставлен нагнетающий шнек. Разделяется шнек на три части: начальную, среднюю и выводную. Для большей прочности каждую из них закрепляют при помощи шпильки с левой резьбой. Узел закрывают корпусом из стального листа.

Раму сваривают из уголка или отрезов трубы. Размеры зависят от планируемых объемов перерабатываемого сырья и длины цилиндра. Прессующий узел устанавливается на раму, и крепится несколькими болтами. Далее приступают к изготовлению приемного бункера. Обычно его сваривают из стальных листов, а в нижней части делают отверстие, под которое ставят лоток. Через него сырьё поступает из приемника в шнек нагнетателя. Для перемещения зерна в нижней части корпуса делают продольные выемки. В конце шнекового отдела устанавливается режущий узел для регулирования размера гранул. В него входят:

- Носовой корпус,

- Матрица,

- Ножи.

Прижатие ножей к матрице осуществляет пружина, а вращение вала происходит при помощи привода и поводка. Готовый продукт выходит через отверстия в матрице, и обрезается ножами по заданным параметрам.

Экструдер для кормов обрабатывает зерно только при высоких температурах, создаваемых работой двигателя и редуктора.

С валом и носовым корпусом они соединяются цепным приводом, и крепятся к раме. Для безопасности электрический узел можно также закрыть стальными манжетами. Регулирование температуры осуществляется изменением положения матрицы, а контроль — термометром. Устанавливают его рядом с режущим элементом.

Экструдер из запчастей сельхозмашин

Чтобы сделать этот аппарат, необходимо иметь:

- Электрический двигатель,

- Шестеренки от тракторной коробки передач,

- Шток, диаметров 5 мм, от гидравлического цилиндра,

- Проволока, толщиной 8 мм,

- Листовой металл.

Для изготовления цилиндра несколько шестеренок свариваются между собой. В результате должен получиться шнек, диаметром около 6,25 см. Далее на него накручивается переменным шагом проволока. Ширина шага постепенно уменьшается с 2,4 см до 2 см. Все элементы свариваются, а шов зачищается шлифовальной машинкой.

Следующий этап: вытачивание букс на токарном станке. Одну делают для шнека, вторую под редукторный вал. Когда элементы готовы, сваркой детали скрепляют в следующей последовательности: вал, буксы, подшипник, шнек. На последний при помощи фильеры крепят головку экструдера.

Сборку кормового экструдера начинают со сварки рамы, на которую крепят мотор. Его соединяют с рабочим узлом и пусковым элементом при помощи цепного привода. Сверху ставят бункер для загрузки: это может быть как ведро, так и сваренный из железа ящик. На противоположном конце устанавливается форма для сжатия обработанной массы. Проходя через фильеру, зерно продавливается через отверстия и поступает в дозатор.

Работает экструдер зерновой по принципу мясорубки, а размер гранул зависит от формы и размера отверстий в фильере.

Экструдер из старого пылесоса

Для изготовления понадобятся:

- Корпус и двигатель от пылесоса,

- Лист фанеры,

- Заготовка из стали для ножей,

- Металлический диск,

- Деревянные штифты,

- Крепежи и втулки.

Данный аппарат не отличается большой мощностью, поэтому чаще всего его используют для приготовления комбикорма небольшому поголовью птицы, кроликов, поросят или малого рогатого скота.

Как сделать экструдер зерновой: из листа фанеры вырезается квадрат — основание со стороной в 30 см. На него устанавливается мотор так, чтобы вал оказался ниже основания на 4 см. Для изготовления ножей используют сталь марки СТЗ или выше, или же вытачивают из автомобильных держателей. Толщина ножа не должна быть менее 1,5 мм, а длина и ширина не менее 20*1,5 см. Затачивают нож по направлению вращающейся оси. Для большей эффективности заготовке придают форму пропеллера или меняют угол кромки углов.

Для крепления режущего элементы на оси мотора просверливают отверстие, а в роли крепежного элемента выступает обычная втулка. Рабочую камеру изготавливают из металлического листа. Размеры емкости: 70*6 см. Лист изгибают в форме цилиндра, а верхнюю и нижнюю часть отгибают наружу. Должны образоваться фланцы шириной в 1 см. Нужны они для крепления камеры и удержания сита. По низу цилиндра устанавливается три штифта.

Размер ячеек сита определяет размер готовых гранул. Самое мелкое используется для получения кормовой муки. Над рабочей камерой приваривается принимающий бункер с заслонок. С ее помощью можно регулировать объемы подаваемого сырья.

Экструдер зерновой устанавливается на ровную плоскую поверхность. Желательно использовать аппарат в помещении с невысокой влажностью и хорошей вентиляцией. Подается зерно равномерно и постоянно, иначе отсек с прессом будет перегружен. Для регулировки размера готовых гранул меняют сито или затягивают болт матрицы.

Завершают работу постепенным сокращением оборотов. После каждого использования аппарат необходимо разобрать и промыть, чтобы избежать забивания рабочих и режущих узлов частичками засохшего корма.

Экструдер своими руками предпочитают делать большинство фермеров. Дело в том, что стоимость заводских изделий варьируется от 70 000 до 150 000 рублей. Не каждый начинающий фермер способен выложить такую сумму. Но в условиях современного сельского хозяйства, кормоэкструдер является незаменимой составляющей. Без этого агрегата, приготовить качественный комбинированный корм для большого поголовья животных практически невозможно.

В этой статье мы рассмотрим, как работает экструдер для кормов, расскажем о том, как сделать его своими руками и разберёмся в целесообразности использования самодельных агрегатов.

Принцип действия

Экструдер для кормов работает следующим образом. Первоначальное сырьё, подвергается термической обработке и высокому атмосферному давлению. В результате происходят процессы, которые расщепляют сложную структуру сырья на более простые составляющие.

В результате на выходе получается качественный и легкоусвояемый корм. Стоит отметить, что при помощи таких агрегатов изготавливаются абсолютно все комбинированные корма, которые имеются в продаже.

Из чего делать кормоэкструдер

Сложность изготовления самодельной конструкции заключается в том, что большинство необходимых деталей всё равно придётся покупать.

Подручными материалами здесь вряд ли удастся ограничиться.

Кроме того, вам понадобится сварочный аппарат и токарный станок для обработки деталей и подгонки их по размерам. Перед началом работ, необходимо подготовить чертежи. Это поможет вам лучше представить будущую конструкцию и существенно облегчит процесс сборки. Чертежи можно найти в интернете или сделать самостоятельно.

Кроме этого, вам понадобятся:

- электродвигатель мощностью 2,2 кВт и частотой вращения 3000 оборотов в минуту. Необязательно приобретать новый мотор, для ваших целей вполне сгодится двигатель б/у;

- шестерёнки. Можно воспользоваться содержимым коробки передач от любого трактора;

- проволока диаметром 8 миллиметров;

- шток от гидравлического цилиндра. Диаметр – 50 мм;

- редуктор для распределения нагрузок;

Заготовив все необходимые детали, можно приступать к монтажу.

Сборка агрегата

Ключевым узлом в работе любого экструдера является шнек. С него мы и начнём. Для изготовления корпуса, необходимо взять шестерёнки и сварить их между собой. Тело шнека делают из штока гидроцилиндра, на который накручивается проволока. Должна получится спираль с различным шагом витков.

Вначале расстояние между витками должно составлять приблизительно 25 мм, в конце -не больше 20 мм. Если вам удастся раздобыть стальную пружину, которая идёт на конус и обладает необходимым диаметром, можно использовать её

. После этого, все витки необходимо закрепить при помощи электросварки. Получившиеся неровности и окалину необходимо удалить болгаркой и обработать напильником.

После этого на токарном станке необходимо выточить две втулки, которые будут соединять между собой редуктор и вал шнека. Между втулкой и валом, устанавливается опорный подшипник, после чего все составляющие свариваются в одну конструкцию.

Шнек убирается в металлический корпус, который можно сделать из обрезков водопроводных труб. С одной стороны шнека устанавливается головка экструдера, дополненная металлическими трубками — филерами. Диаметр трубок зависит от размера корма, который вы хотите получать. С другой стороны закрепляется редуктор, при помощи которого и будет приводиться в действие вся конструкция.

Взаимодействие силовой установки и редуктора осуществляется за счёт ременной передачи. На шнек устанавливается бункер для подачи сырья. Для этих целей подойдёт обычное ведро или металлический бак с проделанным в дне отверстием.

У вас должна получиться трёхуровневая система обработки сырья: загрузочная часть, перемешивание, прессовка. На выходе из прессовки стоят трубки – филеры, через которые будет осуществляться подача готовых кормов. По большому счёту, зерновой экструдер напоминает большую электрическую мясорубку, которую вы сделали своими руками.

Первый запуск

Перед тем как эксплуатировать зерноэкструдер на полную мощность, рекомендуется произвести пробный запуск

. Перед включением двигателя, необходимо проверить все соединения на предмет их надёжности.

Работать самодельный агрегат должен только на ровной поверхности, небольшой наклон может привести к поломке устройства. Для первой пробы производительности, рекомендуется использовать мягкое и пластичное сырьё, например, жмых или муку. Это позволит прогреть систему и проверить её работоспособность.

Если всё в порядке, можно засыпать в приёмный бункер зерно. Следите за тем, чтобы подача сырья велась непрерывно, но при этом не перегружайте шнек

. После завершения работ, через экструдер необходимо опять пропустить небольшое количество жмыха. Он поможет очистить шнек изнутри, собрав все остатки от зерновой переработки.

Изготовленный своими руками кормовой экструдер способен выдавать около 40 килограмм комбикорма в час. Конечно, этот показатель может меняться в зависимости от мощности силовой установки.

Изготовление кормоэкструдера своими руками вам обойдётся приблизительно в 25 – 30 000 рублей. Плюс потраченное время и риск, что с первого раза конструкция может не получится. Кроме того, никто не может гарантировать безопасность самодельного устройства.

Заводские модели стоят дороже и средняя их производительность приблизительно равна самодельному агрегату. Если вы не уверены, что сможете своими руками собрать кормоэкструдер, лучше накопить денег и приобрести заводскую модель. Как показывает практика, затраты оправдаются уже на второй сезон эксплуатации.

Экструдер – это инструмент, позволяющий перерабатывать большие объемы злаковых, фруктов и овощей, которые превращаются в полноценный комбикорм. В фермерском хозяйстве такое устройство является незаменимым, особенно при , которому необходимы комбикорма для нормального роста. Но, проблемой являются высокие цены.

Далеко не все фермера могут позволить себе купить такой инструмент. В качестве решения можно сделать экструдер для кормов своими руками.

1

Как работает кормовой экструдер?

Прежде чем сделать экструдер своими руками, нужно разобраться с принципом его работы. Принцип действия экструдера включает такие этапы:

- зерновые, овощи и фрукты загружаются в бак устройства;

- здесь они попадают в отсек , где на сырье действует высокое давление (порядка 60 атмосфер);

- дальше корм обрабатывается высокой температурой (в большинстве экструдеров она достигает 1,5 тысячи градусов);

- полученный состав уплотняется и выходит в виде длинного стержня с толщиной в 3 см;

- стержень режется на более мелкие кусочки, после чего полностью готов к использованию.

Главным достоинством корма, который переработан таким устройством, является то, что он очень быстро и максимально полно усваивается животным. Под действием высоких температур и сильного давления структура изначальных компонентов распадается на более простые компоненты, которые по отдельности усваиваются намного лучше. По такому принципу .

1.1

Из чего состоит кормоэкструдер

Строение данного устройства довольно простое. В его основе лежит рама, которая соединяет все агрегаты и обеспечивает стабильность их работы. На раму установлен бункер, в который поступают все , и привод механизма.

Дальше находятся шнек дозатор и нагнетающий шнек, через который подают небольшие порции злаковых в приемную камеру. Весь процесс организовывает двигатель с редуктором. При выходе из устройства готовые стержни комбикорма автоматически отрезаются специальным ножом или вручную.

2

Из чего собирается самодельный экструдер кормов?

Главной загвоздкой при сборке устройства в домашних условиях является необходимость покупки большинства деталей, так как конструкция здесь достаточно сложная. Прежде всего, необходим точный чертеж.

Его можно либо скачать из сети Интернет (здесь можно найти все вообразимые модели) или же использовать готовую инструкцию от заводской модели. Чертеж должен максимально точно передавать размеры комплектующих и весь необходимый материал. После того как чертеж готов и все важные моменты продуманы, можно переходить к сбору материалов.

2.1

Сборка самодельного экструдера

Прежде всего, начинаем делать шнек для устройства. Он состоит из цилиндра и тела. Чтобы сделать цилиндр используются шестеренки от трансмиссии трактора. Они плотно свариваются между собой. Если использовались стандартные шестерни, то диаметр полученной детали должен составлять где-то 62 мм.

Дальше работаем с телом. Основой для него будет, заготовленный ранее, шток от гидроцилиндра. На шток наматывается проволока в виде спирали (если есть достаточно длинная пружина, отвечающая диаметру, можно использовать ее). Проволоку на штоке нужно разместить так, чтобы расстояние между витками спирали постепенно уменьшалось к концу детали. Начальный просвет 25 мм, после идет постепенное уменьшение к 20 мм.

Как только проволока (пружина) правильно закреплена, прихватываем ее сварочным аппаратом. Сварка должна быть очень прочной, так как деталь будет поддаваться серьезным нагрузкам. Дальше шнек тщательно осматривается на наличие неровностей и лишних выступов.

Весь выявленный брак стирается с помощью напильника или шлифовальной машины. Шнек можно также выточить и на токарном станке, если такой имеется. Деталь получится более качественная, а работы значительно меньше. К тому же, каналы получатся значительно глубже, что упростит подачу зерна.

Как сделать корпус для шнека? В качестве этой составляющей подойдет любой кусок трубы, подходящий по диаметру. Внутрь нее укладывается цилиндр шнека. Его нужно соединить с головкой экструдера и, приводящим шнек в действие, редуктором. Для этого на токарном станке вытачиваем две втулки. После соединяем все части. На стыке между редуктором и валом шнека необходимо дополнительно установить подшипник.

Прежде всего, необходимо сделать прочную раму, на которой будет установлено устройство. Конкретных инструкций здесь нет. Ее конструкция зависит от особенностей . Главными требованиями к раме является устойчивость, стабильность и прочность. Первые два пункта можно обеспечить, делая более широкую основу, которая после сборки прикручивается к полу болтами с большим диаметром. Собрать раму можно из сваренных между собой уголков.

На раму устанавливаем двигатель и редуктор с приваренными к нему шнеком и головкой. Передача крутящего момента на редуктор будет осуществляться ремнем. Он соединяет между собой пусковой механизм, редуктор и электродвигатель.

На установленный шнек фиксируем бункер для зерна. В качестве этой детали может выступать любой металлический контейнер с отверстием в нижней части. За неимением такового, подойдет и обычное железное ведро. Бункер фиксируется так, чтобы зерно легко проходило в шнек, где оно проталкивается и прессуется. Пика достигает в фильере, которая выдает уже готовый корм. Толщина полученного стержня комбикорма будет зависеть именно от диаметра фильеры.

Устанавливаем раму в выбранной части помещения, после чего привариваем все части устройства. Сделанный своими руками экструдер готов.

2.2

Последние проверки и первый запуск

Полученный экструдер является довольно мощным электрическим устройством, которое перед непосредственной работой нуждается в тщательной проверке всех узлов и агрегатов. В целях безопасности нужно придерживаться следующего плана проверки:

- Первым пунктом является повторная проверка надежности всех швов и соединений

. Если отдельные комплектующие соединяются с помощью болтов, максимально затягиваем их. - Дальше идет проверка ровности поверхности, на которой установлено устройство.

- Следующим этапом идет запуск механизма.

Некоторое время механизм должен поработать в холостую. Это позволит прогреть его перед работой. Чтобы проверить достаточно ли прогрелся экструдер, можно запустить в него муку. Определить готовность устройства к работе можно по форме переработанного сырья. - Если все подготовительные процессы прошли нормально, можно переходить к проверке с зерном

. В бункер подавать злаковые нужно постепенно и стабильно. Перерывы в подаче приводят к негативному холостому ходу, который вредит машине. Но, и излишек сырья приведет к работе «через силу», что может повредить механизмы. - Готовый продукт следует постоянно подкручивать. Это позволит убрать просветы в фильере и повысить плотность .

- Ни в коем случае нельзя резко останавливать устройство после активной работы. Если нужное количество зерна уже переработано, досыпьте в бункер снова муку или отходы от подсолнечной семечки. В процессе обработки такой материал собирает, выделенные в процессе обработки, масла злаковых и непереработанные остатки, которые загрязняют механизмы.

- Постепенно сбавляются обороты машины, пока она не остынет. После остановки нужно еще какое то время, чтобы машина остыла, иначе есть риск обжечься о раскаленные механизмы экструдера.

2.3

Работа самодельного зернового экструдера (видео)

Гранулятор, изготовленный в домашних условиях, позволяет обеспечить себя пеллетами из опилок для отопления частного дома, если ваш котел работает на твердом топливе. Пеллеты, изготовленные своими руками, – это не только экологически чистое топливо, но и отличный способ практически бесплатно обеспечить себя теплом. Возможность создавать пеллеты у себя дома, при условии, что рядом находится лесопилка – отличный способ утилизации отходов при производстве, и, соответственно, вашей экономии на дровах.

Принцип работы гранулятора

Изготовление гранул процесс, применяемый на многих производствах, в частности, для переработки полимеров. В крупном производстве используется экструдер, позволяющий создавать из полимеров, например, трубы.

При помощи такого устройства изготовление гранул получается автоматизированным и достаточно легким. Однако, в связи с дороговизной этого аппарата, многие предпочитают построить его самостоятельно. Принцип работы гранулятора, изготовленного своими руками, мало чем отличается от заводской версии – специальные ролики продавливают измельченное сырье через отверстия матрицы.

Гранулятор состоит из следующих элементов:

- Опора и корпус;

- Матрица с конусовидными отверстиями;

- Зубчатые ролики или шнек;

- Жестяные листы;

- Резервуар для сырья;

- Электродвигатель;

- Редуктор;

Матрицу, ролики и шнек удобнее всего покупать отдельно, так как для их изготовления, как правило, требуются специальные станки и навыки обращения с таковыми. Продаются эти элементы по невысокой цене. В том числе, можно воспользоваться досками объявлений.

Грануляторы для комбикорма своими руками: этапы сборки

Главное в создании бытового кормогранулятора – правильно составить чертежи. Когда под рукой есть все необходимое, можно приступить к сборке. В создании этого механизма вам поможет канал: «Цирюльня хромого Йосипа», где вы найдете отличные советы по самодельному изготовлению различных устройств.

Разбиваем ее на следующие этапы:

- Свариваем основу для гранулятора. Она должна быть достаточно прочной, чтобы выдерживать все вибрации аппарата. Многие приделывают к ней колеса для удобства перемещения. А при желании, можно оставить ее неподвижной.

- Из уголков можно приварить каркас, который будет крепить корпус и электродвигатель.

- Корпус гранулятора выполняется из жестяных труб или ведер. Корпус делится на две части. В верхней части сырье подается на шнек (по принципу мясорубки) или на плоскую матрицу. А в нижней части располагаются уже гранулы.

- Для вывода гранул в нижней части корпуса устанавливается желоб.

- Под корпусом устанавливается редуктор, который можно снять с заднего моста старой Лады.

- К редуктору крепится электродвигатель.

Диаметр трубы корпуса должен быть таким, чтобы матрица могла свободно вращаться, но при этом зазор между ними был минимальным.

Существует еще цилиндрическая матрица, которая напоминает барабан стиральной машины, но плоская более популярна из-за своей надежности и простоты использования. Чтобы не возникала ржавчина, гранулятор снаружи обрабатывается краской для металла.

Гранулы из опилок: этапы производства

Проблемой при изготовлении пеллет из опилок в домашних условиях может стать потребность в дополнительном оборудовании. Вы можете собрать отличный пеллетайзер своими руками, но важно помнить о дополнительных этапах производства пеллет.

Схема этапов, через которые опилки проходят перед гранулированием:

- Крупное дробление. Опилки и щепки могут быть крупными и сырыми, то есть непригодными для изготовления пеллет. Поэтому первым этапом будет дробление. На выходе размеры древесных отходов не должны превышать 1,25 сантиметров в кубе.

- Второй этап – сушка. Опилки, которые лежали, например, под открытым небом могли подвергаться воздействию воды. Но даже если опилки складировались в специальных бункерах, уровень влажности для изготовления пеллет не должен превышать 8-13%.

- Следующий этап – мелкое дробление. Как правило, используются дробилки молоткового типа. На выходе размеры опилок не превышают 1,5 мм и 4 мм – для производственных низкосортных пеллет.

- Далее происходит само гранулирование. Для лучшего склеивания опилки увлажняют. Для мягких пород дерева используют воду, для твердых – горячий пар. Лучше всего склеиваются породы с высоким содержанием смолы.

- Пятый этап – прессование опилок. На этом этапе происходит само гранулирование.

- Теперь опилки нужно остудить, так как после процесса гранулирования, из-за давления, их температура может достигать 80-ти градусов. При такой температуре они легко крошатся.

- Отсеиваются опилки, которые не спрессовались, и, для удобства, гранулы фасуются.

Учитывая прохождение всех этих этапов, можно сделать вывод, что процесс изготовления пеллет в домашних условиях процесс достаточно трудоемкий.

Однако при использовании опилок, которые подходят по стандартам влажности и размеров, можно использовать только пеллетный гранулятор.

Шнековый гранулятор из мясорубки: компоненты

Если в вашем доме валяется без дела старая механическая мясорубка, то на ее основе может получится отличный самодельный шнековый гранулятор. К сожалению, на переработку твердого сырья она непригодна, но отлично подойдет для переработки травы и сена.

Чтобы создать гранулятор из мясорубки, потребуется:

- Механическая мясорубка;

- Матрица, изготовленная отдельно. Размеры гранул соответствуют размерам матрицы;

- Нож для обрезания гранул;

- Колесо для вращения шнека;

- Ремень, соединяющий двигатель и колесо, вращающее шнек;

- Два шкива для уменьшения/увеличения скорости вращения шнека;

- Электродвигатель.

Колесо, которое вращает шнек, не должно иметь зубья, так как при затруднении работы механизма, ремень должен пробуксовывать.

Конечно, гранулятор из мясорубки не обладает достаточной мощностью, для создания пеллет, но вполне подходит для изготовления гранул из мягких кормов. Мясорубка в связке с электродвигателем станет отличным помощником для переработки травы и сена в гранулы. Это, в свою очередь, позволит лучше сохранить корм, а также эффективнее накормить мелкий скот и птиц.

Что можно гранулировать

Когда гранулятор уже готов к работе, уместно задать вопрос: что можно гранулировать? На больших заводах и утилизирующих станциях давно перерабатывают в гранулы пластик. В домашних условиях мы далеки от этих экспериментов.

При помощи грануляторов, сделанных своими руками, можно перерабатывать на корм и отопление следующие материалы:

- Смеси прикорма для рыб;

- Смесь измельченных круп для скота;

- Траву;

- Сено;

- Солому для отопления;

- Опилки и щепки;

- Шелуху гречихи подсолнечника и риса.

Изготовление гранул из шелухи и соломы зерновых культур позволяет сельхозпредприятиям утилизировать отходы и производить экологически чистое топливо. Фермеров привлечет идея прессовать травяные гранулы для скота. Возможность утилизации опилок полезна деревообрабатывающим предприятиям.

Гранулятор из мясорубки своими руками (видео)

Создание гранулятора в домашних условиях позволит сэкономить на покупке заводской версии аппарата. Вы сможете использовать экологически чистое топливо для отопления вашего дома, не потратив ничего, кроме электроэнергии при создании гранул из опилок. Так как экологически чистое топливо и корм для скота являются востребованными на рынке, стоит задуматься об открытии собственного производства. Если вы ведете фермерское хозяйство, гранулятор поможет прокормить все поголовье, а излишки корма можно складировать или продать.

экструдер своими руками 1 часть

Экструдер своими руками для ПНД и ПП.

Экструдер прутка для 3D-принтера из доступных компонентов

Наш проект живет и развивается для тех, кто ищет ответы на свои вопросы и стремится не потеряться в бушующем море зачастую бесполезной информации. На этой странице мы рассказали (а точнее — показали 🙂 вам Как сделать экструдер своими руками для полимерной глины. Кроме этого, мы нашли и добавили для вас тысячи других видеороликов, способных ответить, кажется, на любой ваш вопрос. Однако, если на сайте все же не оказалось интересующей информации — напишите нам, мы подготовим ее для вас и добавим на наш сайт!

Если вам не сложно — оставьте, пожалуйста, свой отзыв, насколько полной и полезной была размещенная на нашем сайте информация о том, Как сделать экструдер своими руками для полимерной глины.

ТехноБлог Dimanjy

Давайте разберемся, из чего состоит экструдер для пластика и как его сделать своими руками с минимальными затратами. Экструдер для пластика состоит из трубки, заканчивающейся съемным латунным соплом, из которого будет выходить расплавленный пластик. Внутри трубки будет вращаться так называемый шнек (такой большой винт, как в мясорубке). Этот шнек будет проталкивать гранулы пластика вдоль по трубке. Начиная где-то слегка до середины трубка будет нагреваться специальным нагревательным элементом, благодаря чему пластик внутри трубки будет плавиться и доходить до сопла уже в довольно текучем состоянии.

В качестве шнека выступает обычное крупногабаритное сверло по дереву, купленное в магазине инструментов за 340 рублей. С диаметром я немного лохонулся и взял 22мм, о чем потом сильно пожалел, потому как довольно трудно оказалось найти трубу с таким же внутренним диаметром. Поэтому мой вам совет — сперва найдите трубу, потом ищите под нее подходящее сверло (шнек).

Как видно на самой первой фотографии, трубка разделена на две части, соединенные между собой фланцами. Это необходимо для того, чтобы отделить особенно сильно нагреваемую часть трубки от остального механизма. Позднее между фланцами будет зажата жаропрочная теплоизоляционная прокладка. В общем-то, тепло все равно будет передаваться через шнек, но разборная трубка сделает экструдер более ремонтопригодным, и оставит пространство для эксперимента (снял одну трубку — прикрутил другую).

Чтобы обеспечить параллельность двух кусков трубы, фланцы я приваривал к срубе до ее распиливания. Скручиваем между собой два фланца (в одном из них я нарезал резьбу М6, в другом просто сквозные отверстия), причем скручивать надо обязательно через шайбы, толщина которых позволила бы потом пролезть между этими фланцами полотну ножовки по металлу. Кстати, не забудьте пометить, как должны крепиться фланцы. Для этого на торце я пропилил метку напильником. Фланцы соединены правильно, если метки на них совпадают.

Следующим этапом я сделал прорезь в короткой части трубы. В эту прорезь через специальную воронку будет поступать гранулированный пластик и проталкиваться шнеком далее по трубе в направлении к соплу. Обратите внимание, что правая часть прорези загрузки примерно совпадает с началом винта.

Одним из самых муторных этапов создания экструдера для пластика своими руками является изготовление нагревательного элемента для самой длинной части экструдера — той, в которой будет происходить плавление пластмассы. Тут я тоже решил сэкономить и сделать нагревательный элемент самостоятельно из толченого огнеупорного кирпича, смешанного с жидким стеклом, и нихромового провода, предварительно рассчитанного на заданную мощность.

Сложность в том, что у меня нету углекислого газа для быстрого отвердевания жидкого стекла. Пока я так и не нашел, где у нас в городе можно подзаправить баллон углекислоты. Можно было бы, конечно, побаловаться с углекислотным огнетушителем, но как-то не захотелось расходовать по пустякам такой ответственный прибор.

В интернете вычитал неплохой рецепт, когда в огнеупор добавляют немного цемента (1/5 или даже меньше). Тогда жидкое стекло вступает с цементом в реакцию и твердеет буквально за считанные минуты. Весной у меня неплохо получалось со свежим цементом, но сейчас к осени цемент уже полежал и подпортился, поэтому жидкое стекло никак не хотело как следует затвердевать.

Кстати, чехол от моего шнека, в котором он продавался, очень пригодился в качестве формочки для заливки трубы огнеупором. И если бы я не забыл о специальных мерах по отверждению жидкого стекла, то мой нагревательный элемент получился бы просто идеальной формы. На деле же я забыл добавить туда цемента, поэтому мне пришлось всю эту формочку снимать и вручную обмазывать трубу огнеупорной смесью, а потом заворачивать все это в обычную бумажку на просушку. Кстати, хорошо помогает ускорить процесс отверждения прокаливание жидкого стекла градусах так на 150-160 С.

Сегодня я размотал этот свиток и проконтролировал результат. Прилипшую бумагу очень легко получается удалить, если смочить ее немного водой. В целом, получилось неплохо, но придется обмазывать кое-где повторно, заделывая дырки. Дело в том, что в некоторых местах раствор огнеупора с жидким стеклом «поплыл», немного отстав от трубы экструдера. Это легко было обнаружить, продавив пальцем мой нагреватель для экструдера вдоль всей поверхности. Там, где огнеупор не плотно прилегал к трубе, он крошился и отваливался.

Конечно, над технологией изготовления нагревателей для экструдеров своими руками из огнеупорного кирпича и жидкого стекла нужно будет немного поработать. Особенно воодушевляет это прокаленное колечко — оно получилось вообще просто супер! (Его хорошо видно на этой фотке как раз рядом с крепежным фланцем) Но пока серийно выпускать нагреватели для экструдеров я не собираюсь, поэтому отложим этот вопрос в долгий ящик.

Теперь остается приладить двигатель и сделать к нему нормальный драйвер с синхронизацией. Следите за обновлениями…

Вот не понимаю. Допустим поработал разок такой экструдер. Пластик внутри застыл. Как дальше жить-то?

Имеем здоровенную ось 22мм, расплавленный пластик будет пытаться лезть во все доступные щели.

После остывания в этих щелях не факт что нагреватель его расплавит или расплавит полностью.

Шаговик вытянет такую дикую нагрузку?

Ещё можно зубной пасты туда засунуть — посмотреть насколько равномерно пластик будет выдавливаться. Вообще конечно интересно глянуть что получится.

Ну, судя по всему, придется достаточно точно загружать требуемый объем пластика и вырабатывать его полностью. В любом случае, нужно выдавливать весь до последнего из шнека, и тогда останется небольшой кусочек в самой головке, который достаточно хорошо отделяется (судя по видео уже работающих экструдеров на Ютубе).

По поводу двигателя — видел проекты и на шаговиках, и даже на движках стеклоподъемников автомобильных. Все, вроде, давят не менее 1мм/сек, чего для экструдера прутка для 3D принтера вполне достаточно.

Я же планирую экструдер еще и для термопласт-автомата, поэтому движок хочу 500 Вт асинхронник влепить. Хорошо бы серву, да нет у меня такой, а покупать дорого очень.

для всех типов пластика, будь то abs, pla или какой другой есть набор определенных физических свойств, начиная от температуры текучести, вязкости расплава и проч.

для любого экструдера есть такое понятие как скорость подачи. об этом не читали? оно опять же привязано намертво к типу пластика который вы обрабатываете.

скорость подачи завязана на редукторе, мощность движка завязана на типе материала и его объеме в цилиндре.

какая у вас рабочая зона будет считали?

сколько сопел у вас будет? у вас разгрузочная камера как я понимаю на выходе будет судя по размерам цилиндра, но вопрос зачем, если вы пруток делать намерены… да и вам как минимум киловатный движок нужен чтоб такую массу прокрутить… чем меньше диаметр шнека и его длина, тем меньшая мощность двигателя… для шнека в 30х300 мм 500Вт уже не хватит…

если в одно сопло экструдер и без наворотов типа вакуумной камеры или разгрузки на выходе, берите 12 мм шнек и длинной 200 мм, этого за глаза хватит… тем более для 1.75-3 прутка вам больше 20 оборотов в минуту = обратный ток материала…

сразу скажу, рабочая зона, где материал начинает плавиться у вас будет максимум 100мм при шнеке в 18мм

Я не только пруток задумал делать. Я хочу еще и термопласт-автомат сгородить на базе этого экструдера. Киловатный движок у меня тоже есть, если что. Шнек у меня, кстати, 22мм (в статье написано).

Но, вероятно, давить пруток и термопласт-автомат — это слишком разные задачи, чтобы все их одним экструдером давить. Или, по крайней мере, нужно несколько нагревателей ставить и отдельно ими управлять, в зависимости от решаемой задачи.

22 мм это много много, вам разгрузку делать придется и выводить на 3-5 сопел

под термопласт вам шнек заводской понадобится с грушей, аля 20к минимум за него отдать придется…

лучше поршневого типа термопласт делать, меньше забот, т.к. гидравлику легче настроить в плане скорости подачи, да и с составляющими проблем нет особых… да и циклически все равно это… а со шнеком у вас сразу скажу проблемы вылезут с обратным током материала, ибо скорость тут больше нужна.

определитесь с объемом литья, больше 8000 куб. см нет смысла что-то делать, уже после 1000 нужна будет вакуумная камера или центрифуга

с рабочей зоной тоже не все так просто, перегреете — материал начнет разлагаться, причем большая часть этих составных и побочных веществ ядовиты и понадобится хорошо вентилируемая зона, работа в респираторе газопылевом или еще лучше в противогазе. оно вам нужно?

С 8-ю литрами вы загнули, конечно! Я такими объемами лить даже и не мечтал! И литр тоже много. Меня вполне устроила бы мелочевка, равная по объему расплавленному объему в шнеке. Что-то вроде BabyPlast (на Ютьюбе видео смотрел однажды).

А так, у меня и вакуум есть, и вытяжка принудительная в перспективе планируется (уже трубы под нее закупил — лежат пылятся).

От рака мы и так все, скорее всего, помрем:( У меня почти все соседи в округе пластиковый мусор в кострах жгут. Объяснять людям бесполезно.

объемы… всегда решали все объемы… для всякого рода профилей лучше использовать само собой экструдер, но трубу вы все равно производить не будите я более чем уверен, да и не сможете, ибо шнек нужен профильный, другие несколько мощности и оборудование, а для формовки и шприца хватит. к тому же вам придется решить вопрос с самой формой, т.к. тут гипс не катит, алюминий не желателен, нужна сталь, т.к. греть форму придется в любом случае. абс допустим 200 градусов держать придется точно, ПВД 160. а алюминий будет быстро отдавать тепло и изделие может пузырями пойти..

з.ы. возвращаемся как вы видите к теории )))

Термостат уже взял!

ну так или иначе к тэнам придете )

Привет а можно как нибудь самому нагреватель сделать или из чего нибудь чтобы много энергии не жрал?

Энергии будет затрачено с любым нагревателем одинаково — ровно столько, сколько потребуется для расплава пластика заданного количества.

Мощный нагреватель будет греть быстрее, а слабый — медленнее. С мощным надавишь ведро за час, со слабым — стакан за неделю.

Еще раз повторю, у каждого вещества есть удельная мощность плавления, т.е. сколько-то киловатт на килограмм. Ты будешь греть либо 15 минут киловаттом, либо 15 часов 10 ваттами. За какое время ты хочешь расплавить пластик — выбирать тебе.

В результате, тебе нужно будет просто подобрать правильно скорость экструзии в зависимости от мощности твоего нагревателя. Если у тебя пластик быстро плавится, то и давить его нужно быстро!

И еще раз повторю! Тебе НЕ ПОЛУЧИТСЯ сэкономить энергию. Пластик возьмет ровно столько, сколько ему нужно для плавления. Не меньше!

вам тены для чего? для чего вам готовая технология расписана от и до? для красоты? вы для начала почитайте теорию, а потом говорите о практике и задавайте вопросы.

Хочу экструдер сделать все уже готово остался нагреватель сделать хочу поэкономичнее и чтото самостоятельно сделать чтобы не переплачивать

чтоб не переплачивать нужно купить готовое )

Сей девайс скорее похож на экструдер для производства самой пластиковой нити — сырья для 3D принтера!

Изучал тему, чем новым заняться в новом году и набрел на Вашу тему. Скажите, после года работы(а была работа?), как себя ведет Ваша сборка?

Интересно запустили этот станок или нет, и как он работает?

There’s more to talk about…

Great discussions are happening here on Disqus. You’ll never be bored.

There’s more to talk about…

Great discussions are happening here on Disqus. You’ll never be bored.

Добрый день есть решение вашего вопроса.

Привода в наличии и преобразователи частоты!.

+7 343 345-40-87

3 квт на такой махонький?не многовато? сложно следить.только если пид регулятором.с обогревом слишком заморочено.все эти обмазки не практично, не ремонтоспособно и затратно по времени. куда проще намотать спираль от «утюга» сверху асбест и лента фум.прогревается быстрее держит стабильнее

А по поводу намотать — на что намотать? Я эту обмазку и слепил, чтобы от трубы изолировать и чтобы витки зафиксировать, чтоб меж собой не коротили. Хотите сказать, лента-фум будет держать накал докрасна?

нагреватель от»утюга» в керамических чашечках или трубочках сверху асбест потом толстая фумка

подобных нагревателей тьма разных номиналов и размеров.цена-смех 300 руб в базарный день.низковольтные по-дороже будут

Источник

Как сделать ручной сварочный экструдер своими руками

Ручной сварочный экструдер своими руками больше не является фантазией. С развитием технологий, появилась реальная возможность создать этот агрегат самостоятельно.

Процесс выделки

Верхняя часть, так же именуемая «головкой экструдера», перемещает плавкий полимер в следующую камеру, иначе именуемую «формовкой», с должным для выбранного изделия профилем. Описанный способ один из наиболее распространенных методов. Сравнить с ним можно только способ изготовления пластмасс «литьевой».

Какие полимеры особенно ярко взаимодействуют с экструзией:

Что ж, непосредственный процесс довольно прозрачен, стоит рассмотреть поближе собственно экструдер.

Конструкция и действие

Самой идее уже больше шестидесяти лет, не удивительно, что за прошедшее время она претерпела некоторые изменения и стала почти идеальной. С течением времени появилось большое количество машин обладающих разным способом воздействия и почти одинаковыми в области получаемых изделий.

Что нагревает основу будущего изделия? Здесь все довольно просто, энергия от механических процессов становится теплом, что равно помогает нагреву пластика. Так же возможно внешнее тепловое воздействие. Здесь по большей части идет зависимость от изначальной конструкции экструдера.

Изменчивые элементы обработки пластика при помощи экструзии:

Работа экструдера

Экструдер достаточно простой агрегат, и все технические вариации можно поделить на три группы. Группы разделяются по рабочим моментам:

Наиболее востребованный элемент в данное время это горячая формовка. Этот процесс сопровождается высоким давлением и скоростью. Для реализации необходим экструдер именуемый шнековым. У таких агрегатов основным элементом служит шнек особого вида. Здесь процесс формовки расположен на выходе. Сырье загружается в специализированную камеру, точно так же как и выбранные добавочные компоненты. Эти агрегаты имеют заводскую возможность оснастки шнеков особыми элементами. От этого зависит смешивание состава и его перемещение.

Как устроен экструдер

Экструдер, его рабочую часть, можно условно разделить на трое:

Процесс пользования экструдером

Зерновой агрегат осуществляет свою работу за счет камер закрытого типа и зерен в них располагающихся. Внутреннее давление возрастает благодаря выпариванию влаги. Чтобы осуществить увеличение объема смеси пара и воздуха осуществляется резкая разгерметизация. А разгерметизация в свою очередь повышает объем зерен.

Производство

Производство экструдеров довольно интересный процесс, напрямую зависящий от конфигурации и назначения агрегата. Производственные различия:

Единственное что неизменно – цилиндрическая форма. На сегодняшний день она полагается наиболее технологичной, а потому остается собой.

Технологические различия

Процесс создания и работы экструдера достаточно понять. Но осталось несколько важным моментов, которые следует осветить. В частности, освещения требует процесс сухой экструзии. Почему именно так? Сухая экструзия завязана на тепле, выделяемом агрегатом самостоятельно, за счет непосредственного процесса работы. При этом остается возможность привнесения в работу пара, для этого имеет особая камера. Для чего необходим пар? Именно благодаря ему повышается износостойкость агрегата.

Особое отличие этого способа – скорость. Процесс длиться всего лишь полминуты. За это время агрегат успевает:

Ручной сварочный экструдер своими руками требует приобретения нескольких элементов из которых и производится сборка. Перечень необходимых для сборки элементов:

Альтернативный агрегат

Ручной экструдер для полиэтилена так же относится к общей когорте экструдеров, хоть и имеет несколько иное назначение. Для чего применяется такой агрегат? Для соединения различных полимерных изделий. Особенно хорош в этой области сварочный экструдер, применимый к различным материалам. Этот агрегат существенно облегчает работу с мелкими и очень мелкими пластиковыми изделиями.

Источник

Ручной экструдер для сварки пластика

Ручной сварочный инструмент — экструдер — сегодня уже не является чем-то необычным, сверхъестественным. Благодаря современным технологиям появилась возможность создавать подобный инструмент своими руками.

Экструдер предназначен для выполнения неразъемных соединений различных пластмассовых изделий, которые осуществляются посредством подачи расплавленной массы материала в разогретую ванну, формирующуюся кромками свариваемых образцов.

Применяют данный инструмент для производства емкостей, листовых изделий, устранения повреждений на пластмассовых конструкциях, к примеру, пайка автомобильных бамперов, сделанных из пластмассы.

Слабых мест экструдер не имеет, он отличается продолжительным сроком службы, прост в эксплуатации. Предприимчивые люди приобретают полуфабрикаты из пластмассы и с помощью данного инструмента изготавливают неповторимые конструкции. Одним из подобных проектов можно отметить «баню, организованную на воде». В качестве основания для нее был использован понтон.

Технические характеристики экструдеров РСЭ-1 и РСЭ-3

| Модель экструдера | Габариты | Масса, кг | Присадочный материал | Толщина соединяемых листов, см | Ширина шва | Емкость загрузочного бункера, кг | Питание | Мощность нагревательного механизма |

|---|---|---|---|---|---|---|---|---|

| РСЭ-1 | 580300200 | 6 | ПЭ,ПП дроблёнка-вторичка) | до 3 | зависит от диаметра сопла | 0.35 кг | 220 В. | 2 000 Вт |

| РСЭ-3 | 520200200 | 6.6 | Пруток круглый, сечение — 4 мм | до 2 | Зависит от диаметра 3—12 мм | — | 220 V, 50 Гц | 2 000 Вт |

Экструдер для сварки своими руками

Подобная идея возникла более чем 60 лет назад, поэтому до сегодняшнего дня она подверглась множествам различных изменений и стала практически идеальной. Появилось огромное количество механизмов, которые отличаются техникой воздействия, но практически однообразных в плане получаемых конструкций.

Как нагревается основа предполагаемой детали? Все достаточно просто: в результате механических процедур вырабатывается тепловая энергия, способствующая дополнительному нагреванию пластика. Не исключены тепловые воздействия извне. В данном случае процесс зависит в большей степени от первоначальной структуры экструдера.

Ручной сварочный экструдер: принцип работы

Экструдер не является сложным инструментом в управлении, существует три варианта исполнения:

Горячая формовка сегодня является самой востребованной технологией. Процедура осуществляется с высокой скоростью и под максимальным давлением. Для ее реализации используется шнековый экструдер, основным элементом конструкции которого является шнек особенной формы. Процедура формовки в данном случае выполняется на выходе. Сырьевой материал вместе с используемыми добавочными элементами помещается в специальную камеру.

Производство

Как сделать своими руками ручной сварочный экструдер для соединения изделий из полипропилена? Процедура сборки подобного инструмента не представляет особых трудностей, как может показаться на первый взгляд. Собрать его под силу любому желающему.

Изготовление экструдера — это достаточно увлекательный процесс, напрямую зависящий от предназначения, формы аппарата.

Чем может отличаться самодельный экструдер от заводского:

Неизменной остается цилиндрическая форма инструмента. Сегодня она считается наиболее технологичной, поэтому остается без изменений.

Технологические отличия

Необходимо еще осветить несколько достаточно важных моментов, в частности это касается процедуры прохождения сухой экструзии, которая напрямую зависит от тепловой энергии, выделяемой самим аппаратом, образующейся в процессе работы. Также остается возможность привлечения к процессу пара, для которого есть в наличии индивидуальная камера. Пар необходим для увеличения износоустойчивости оборудования.

Технология отличается высокой скоростью выполнения работ, процедура осуществляется всего лишь на протяжении 30 секунд. Аппарат для сварки пластика за такой короткий промежуток времени успевает выполнить с сырьем следующие операции:

Для самостоятельного изготовления ручного экструдера в домашних условиях нужно приобрести определенный перечень деталей:

Чтобы сделать в бытовых условиях инструмент для сварки пластиковых изделий своими руками, достаточно понять процедуру создания экструдера, его рабочий принцип.

Источник

Экструдер кормовой своими руками чертежи видео

Экструдер для кормов: чертежи и полезные рекомендациии

Простой в устройстве экструдер для кормов дает возможность самостоятельно производить комбикорм для животных. Данный аппарат считается незаменимым помощником как в масштабной сельскохозяйственной сфере, так и в небольшом фермерском хозяйстве по выращиванию животных и птиц. В специализированных магазинах такое оборудование стоит приличных денег. Для экономии агрегат можно собрать своими руками, чертежи и рекомендации специалистов послужат вспомогательным информатором в этом деле.

Что это такое

Применяется экструдер для переработки зерновых культур в комбикорм, который усваивается в желудке у животных существенно легче. Обработка осуществляется при помощи пресса под давлением 60 атмосфер и при высокой температуре. В результате получается продукт, по форме напоминающий кукурузные палочки 20-30 мм, но с плотной структурой.

Аппараты для приготовления корма существуют с разным показателем мощности, от нее зависит объем выходящего продукта. Для небольшой фермы отлично подойдет прибор с производительностью 25-45 кг/ч – цена такого устройства стартует от 47 тыс.руб. Но в большом хозяйстве потребуются более мощные модели, способные производить до 1,5 тонн в час и стоят они от 160 тыс.руб.

Устройство экструдера

В связи с высокими ценами, оборудование для переработки продуктов в комбикорм даже в б/у доступно узкому кругу потребителей. Но если сделать экструдер для кормов своими руками, то можно хорошо сэкономить. Только в данном случае нужно подробно изучить устройство агрегата, принцип работы, а также иметь в наличие все необходимые запчасти.

Схема устройства большого экструдера

В конструкцию прибора входят следующие элементы:

Принцип действия

В самодельном экструдере главную функцию производит прессовочный механизм. Элемент включает нагнетающий шнековый узел, вмонтированный в цилиндр. Блок с лезвием придает продукту форму продолговатых палочек.

Функции электроприбора не ограничены только прессованием корма. С его помощью можно измельчать зерно, проводить термообработку и обеззараживание кормов, смешивать разные составляющие в единую массу.

Конструкция нагнетательного шнека включает:

Каждый узел устанавливается на шпильку с резьбовой частью левого типа и накрывается корпусом из металлического материала. Благодаря шпонкам обороты поступают от основного вала к комбинированному шнеку. Все составляющие прочно фиксируются на раме.

Подробная конструкция экструдера (скачать)

Корпусный элемент оснащается отверстием, к нему монтируется приемная часть. Внутренняя область оборудуется продольными пазами, за счет них все компоненты корма перемешаются по продольной стороне оси.

На выходной части установлен регулятор гранул, в его конструкцию входит:

Обороты вала с лезвием осуществляются посредством повода. Отслеживать температурный режим можно при помощи термопары, установленной на раме. Функционирует зерновой экструдер от электрического напряжения. Но уже существуют модификации, работающие от горючего.

Делаем экструдер для кормов своими руками

При наличии необходимого материала, деталей и инструментов можно сделать экструдер своими руками. Рассмотрим, как получить модель небольшой производительности.

Для этого потребуется:

Поэтапная работа по изготовлению кормового экструдера своими руками:

Заготовки в виде буксы

Заготовка на шнеке

В общих чертах самодельный экструдер по внешним и функциональным характеристикам имеет сходства с бытовой мясорубкой электрического типа.

ВИДЕО: Изготовление шнекового гранулятора своими руками (ч.1)

Как применять самодельную конструкцию

Зерновой гранулятор, собранный своими руками перед масштабным производством, нуждается в предварительном испытании и проверочных работах. Тестировать оборудование следует в безопасных условиях.

Самодельный экструдер для производства комбикорма

Когда форма «колбаски» становится ровной и плотной, значит агрегат готов к работе с зерном

Прибор, изготовленный своими руками, способен производить до 40 кг/ч комбикорма. Уровень производительности полностью зависит от степени мощности мотора, который состоит в конструкции оборудования. Для личного применения такой эффективности переработки будет достаточно.

Механизированная переработка сырья позволяет полностью обеспечить живность комбикормом, при этом сократить затраты на покупку фабричного комбикорма. В процессе приготовления кормовых гранул можно использовать самые разные зерновые продукты с добавками, обогащая питание различными миро- и макроэлементами, которых так не хватает в обычном корме.

ВИДЕО: Изготовление шнекового гранулятора своими руками (ч.2)

Немного об экструдере для сварки