В данном обзоре хотим поделиться с вами интересной идеей, как сделать своими руками электромагнитный стол для сварочных и слесарных работ.

Этой задумкой (и ее реализацией) поделился автор YouTube канала Gianni Pirola Fai Da Te.

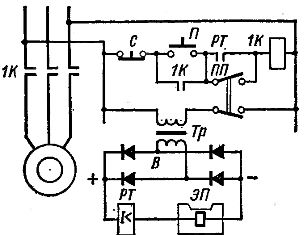

Преимущество электромагнитного стола заключается в том, что нет необходимости использовать тиски, струбцины и прочие приспособления для фиксации металлических заготовок.

На самодельном электромагнитном столе можно как сваривать заготовки, так и выполнять их обработку: резать болгаркой, шлифовать и т.д.

Необходимые материалы:

- трансформатор от СВЧ-печи (микроволновки);

- блок питания.

Рекомендуем также прочитать статью-обзор: как своими руками собрать аппарат для точечной сварки.

Пошаговый процесс изготовления электромагнитного стола

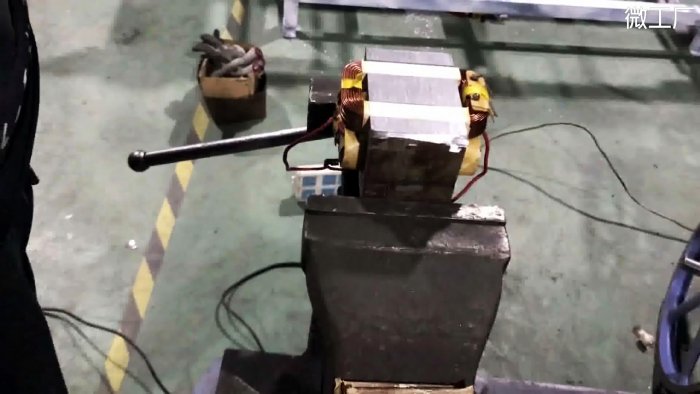

Первым делом нам потребуется сделать электромагнит. И для этого мы будем использовать трансформатор от микроволновой печи.

Разрезаем болгаркой сердечник, и достаем обмотки.

Обратите внимание: для изготовления самодельного электромагнита нам понадобится первичная обмотка трансформатора.

Первичную обмотку надеваем на Ш-образный металлический сердечник, и потом подключаем ее к блоку питания.

Проверяем работоспособность электромагнита.

Установка электромагнита

Электромагнит автор решил «встроить» в свой выдвижной столик из листового металла.

Вырезаем в нем пазы, и вставляем сердечник с первичной обмоткой. Фиксируем сваркой на прихватки.

Выступающие части сердечника обрезаем болгаркой заподлицо с поверхностью столика. Обвариваем все, и зачищаем болгаркой.

На последнем этапе останется только установить под рабочим столом блок питания, и подключить к нему первичную обмотку.

Кнопку включения блока питания желательно вывести непосредственно на рабочий стол, чтобы удобнее было включать и отключать электромагнит.

Видео по теме

В авторском видеоролике ниже вы можете подробно посмотреть, как сделать электромагнитный стол из трансформатора микроволновки. Спасибо за внимание.

Make a Electromagnetic Welding Table — Diy Tools

Make a Electromagnetic Welding Table — Diy ToolsЗадать вопрос

Loading…

Магнитная плита из трансформаторов микроволновки

На сверлильных и фрезеровальных станках заготовки фиксируются в тисках. Это надежно, но не совсем удобно. Проще пользоваться электромагнитом. Он позволяет мгновенно фиксировать заготовки в любой точки платформы, точно позиционируя их под рабочую оснастку. Сделать такой электромагнит можно своими руками.

Материалы:

- Трансформаторы с СВЧ печи – 3 шт.;

- листовая сталь – 2 мм;

- медные провода;

- эпоксидная смола;

- фиброволокно.

Процесс изготовления электромагнитной платформы

У трех трансформаторов от микроволновой печи необходимо разрезать сердечник по сварке, и аккуратно выбить обмотки, чтобы их не повредить. Рез выполняется на стыке фланца крепления и Ш-образных пластин.

Так как сердечник состоит из пластин, которые без фланца распадаются, его нужно укрепить. Для этого по нему прокладывается несколько сварочных швов. Нужно проварить пластины, и затем зачистить выступающую часть швов.

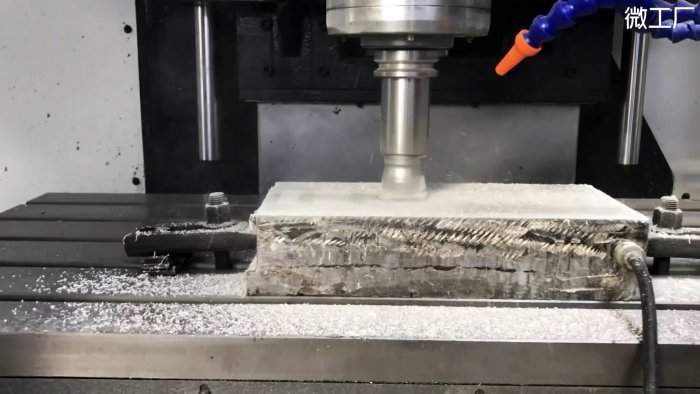

Из листовой стали сваривается короб платформы, в который поместятся сердечники трансформаторов. Их нужно просверлить, и прикрутить со стороны дна винтами с потайной головкой. Между сердечниками и стенкой короба требуется нанести термопасту. Дополнительно сердечники следует проварить изнутри короба.

Сбоку короба просверливается отверстие для ввода кабеля питания.

На сердечники устанавливаются обратно первичные катушки (из толстой проволоки).

К контактам катушек припаиваются провода. В отверстие короба вводится основной кабель питания. К нему присоединяются катушки параллельно. Контакты нужно изолировать, затем залить все эпоксидной смолой. Для надежности она армируется фиброволокном.

После высыхания смолы, поверхность шлифуется, чтобы получить идеально ровную плоскость.

Теперь электромагнитная плита может использовать по назначению.

Достаточно просто подключить к ней мощный источник питания на 12 В. Любой металлический предмет притянется к ней намертво, пока питание не будет отключено.

Смотрите видео

Особенности использования магнитных плит для фрезерных станков

Технические характеристики.

2.1. В конструкции плиты магнитной прямоугольной использованы постоянные магниты, размещенные в стальной арматуре, которая используется как концентратор магнитной энергии.

Удельная сила притяжения – 80 Н/см2

Усилие переключения – не более 80 Н

2.2. Технические характеристики магнитных прямоугольных плит приводятся в таблице

Таблица — Технические характеристики прямоугольных магнитных плит

| Модель | Ширина, мм | Длина плиты, мм | Длина основания, мм | Высота плиты, мм | Толщина магнитного слоя, мм | Шаг магнитных элементов, мм | Масса, кг |

| Х41100-220 | 100 | 220 | 240 | 40 | 18 | 1+4 | 7 |

| Х41150-400 | 150 | 400 | 420 | 40 | 18 | 1+4 | 19 |

Сфера применения

Магнитные плиты применяются при обработке металлов на станках различного типа. В первую очередь это шлифовальные станки, где применение магнитного способа фиксации позволяет обеспечить максимальный доступ к обрабатываемым поверхностям и исключить их механическое повреждение. Также они используются на фрезерных и токарных станках, при проведении сварочных работ, при сборочных операциях и в других случаях.

Широкое применение магнитные плиты получили благодаря надежной фиксации при сравнительно компактных размерах. Ещё одно важное преимущество – сохранение точности установки на протяжении всего срока эксплуатации изделия. Данный тип оснастки редко входит в базовую комплектацию станка, и поэтому их необходимо приобретать и устанавливать отдельно, учитывая размер, прижимное усилие и прочие параметры изделия.

Устройство и принцип работы.

3.1. Плита состоит из трех основных частей: подвижного и неподвижного магнитных блоков и корпуса. Магнитные блоки собраны из стальных пластин, между которыми расположены керамические постоянные магниты. Свободное пространство между стальными пластинами заполнено немагнитным материалом.

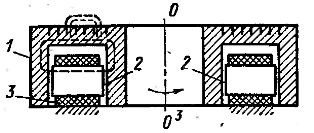

Рис. Устройство магнитной плиты

3.2. При включенном состоянии полюсы 2 силового блока лежат на немагнитных элементах 5 корпуса 1, направляя весь магнитный поток магнитов 3 через адаптер 4 и детали 6. при отключенном состоянии полюса 2 расположены под немагнитными прокладками адаптера. В результате магнитный поток имеет новое направление.

3.3. Подвижный магнитный блок расположен внутри корпуса и может смещаться с помощью эксцентрикового волка вправо или влево поворотом рукоятки на 180˚. В выключенном положении совмещаются магнитопроводы с разной полярностью немагнитный поток на рабочей поверхности отсутствует.

По сравнению с электромагнитными плитами и гидро- или пневмoприспособлениями имеют следующие преимущества:

- не требуют подключения к источнику энергии;

- позволяют достигать более высокую точность при обработке заготовок;

- обеспечивают абсолютную надежность крепления;

- сохраняют основные технические параметры в течение всего срока службы на первоначальном уровне;

- не требуют периодического ремонта и технического обслуживания

Как устроены плоскошлифовальные станки

Подавляющее большинство деталей, изготовленных из металла, подвергается такой технологической операции, как шлифовка. Для ее выполнения с высокой эффективностью и точностью и применяются станки плоскошлифовальной группы.

Довольно сложный в изготовлении ленточный станок с отличным функционалом

На плоскошлифовальных станках серийных моделей можно обрабатывать как плоские, так и профильные детали. Точность обработки поверхности, которой удается добиться при использовании таких устройств, составляет 0,16 микрон. Конечно, достичь такого результата при обработке на станках, изготовленных своими руками, практически невозможно. Однако даже той точности, которую позволяют получать самодельные станки, вполне достаточно для многих металлических изделий.

Несущим конструктивным элементом станков данной группы (как и любого другого оборудования) является станина. От ее габаритов напрямую зависит, какого размера детали можно обрабатывать на станке. Наиболее распространенным материалом изготовления станин плоскошлифовального оборудования является чугун, так как данный металл за счет своих характеристик отлично гасит вибрации, что особенно важно для устройств подобного назначения.

Рабочий стол и органы управления шлифовального станка 3Г71М

Конструктивным элементом плоскошлифовальных станков, на котором фиксируется обрабатываемая заготовка, является рабочий стол, имеющий круглую или прямоугольную форму. Его размеры в зависимости от конкретной модели плоскошлифовального оборудования могут серьезно варьироваться. Обрабатываемые детали на таком рабочем столе могут фиксироваться за счет его намагниченной поверхности либо при помощи специальных зажимных элементов. В процессе обработки рабочий стол совершает возвратно-поступательные и круговые движения.

В плоскошлифовальных станках, выпускаемых серийно, рабочие столы приводятся в движение при помощи гидравлической системы. В оборудовании, собранном своими руками, для этого используют механические передачи.

Шлифовка стальной заготовки, фиксируемой на рабочей поверхности станка с помощью магнитного поля

Важными элементами конструкции плоскошлифовального оборудования, за счет которых обеспечиваются точность и плавность перемещения рабочего стола, являются направляющие. Кроме высокой точности изготовления, направляющие должны обладать исключительной прочностью, так как в процессе практически постоянных перемещений рабочего стола они подвергаются активному износу.

Для достижения высокой точности обработки направляющие должны обеспечить точное, плавное (без рывков) перемещение рабочего стола с минимальным трением соприкасающихся элементов. Именно поэтому для изготовления данных конструктивных элементов используется высокопрочная сталь, которую после изготовления из нее направляющих подвергают закалке.

Вариант изготовления направляющих с использованием уголков и подшипников

Рабочий инструмент плоскошлифовального станка, в качестве которого может использоваться шлифовальный круг или абразивная лента, устанавливается на шпинделе бабки. Вращение рабочему инструменту, за которое отвечает главный электрический двигатель, может передаваться посредством редуктора или ременной передачи.

Для плоскошлифовальных станков, которые делаются своими руками, можно выбрать более простой вариант: подобрать диаметр шлифовального круга таким образом, чтобы его можно было закрепить непосредственно на валу электродвигателя. Это исключит необходимость использования редукторной или ременной передачи.

Порядок работы и техническое обслуживание.

4.1. Магнитную плиту прямоугольную расконсервировать, ознакомиться с паспортом на изделие.

4.2. Разместить плиту магнитную на столе станка или на верстаке.

4.3. При необходимости, поверхность плиты магнитной может быть перешлифована в соответствии с производственными требованиями

4.4. После проверки правильности крепления можно перейти к работе на станке.

4.5. Заготовку из ферромагнитного материала разместить на плите в требуемом положении и повернуть рычаг на 180 градусов. Проверить надежность крепления. После этого можно переходить к обработке заготовки.

4.6. Стружку на магнитной плите, образующуюся при обработке заготовки можно удалить щеткой-сметкой после поворота рукоятки на 180 градусов, и после обратно зафиксировать заготовку, повернув рукоятку плиты.

4.7. По окончании работ повернуть рукоятку и снять заготовку с магнитной плиты.

4.8. Недопустимо воздействие ударной нагрузки на заготовку, закрепленную на магнитной плите, т.к. это приводит к снижению намагниченности отдельных магнитных элементовмагнитной плиты и соответственно к снижению сил притяжения плиты в целом.

4.9. При возникновении грубых забоин на зеркале рабочей поверхности магнитной плиты и вследствие этого, снижения точностных характеристик базирования заготовки, допускается перешлифовка рабочего зеркала плиты магнитной.

4.10. Удельная сила притяжения проверяется испытательным образцом Ø 50 мм и высота 20 мм на расстоянии более 40 мм от всех краев зеркала рабочей поверхности плиты. Допускается в 10% контрольных точек, измеренных по диагонали плиты с шагом 10 мм,

снижения силы притяжения не менее 1,0 кгс/см2.

4.11. При перешлифовке зеркала рабочей поверхности плиты допускается снятие общего припуска не более 5,0 мм. В состоянии поставки зеркало рабочей поверхности плиты и основание предварительно шлифованы. Допуск на шлифовку согласно ТУ 2-024-2773-82 не более 1,5 мм. Окончательная шлифовка производится потребителем на собственном станке.

Конструкционные решения

Требуемое расположение заготовок под проход резца станка получается благодаря подвижности частей электромагнитной удерживающей плиты. Перемещение происходит в поперечной (0°- 30°) и продольной (0° — 45°) плоскости. Угол устанавливается высотой набора концевых мер, заданные значения которой сведены в таблицу.

Орган управления расположен на удобной в работе боковой стороне.

Электромагнитная удерживающая плита состоит из корпуса, полюсов, катушек, основания и выводной коробки.

Достоинством токовой модели является маленькое межполюсное расстояние, позволяющее удерживать части малого размера (4×4×0,2 см). Удельная сила притяжения может меняться от 20 Н/см ²до 130 Н/см².

Катушки электромагнитного пояса могут располагаться неподвижно под плитой, совершающей возвратно-поступательные движения на шлифовальном станке.

В моделях стола, автономных от электрической сети, индукционные катушки заменены на магнитные блоки.

Как устроен магнитный блок

В корпус блока на 2 полосы установлены постоянные магниты. Расстояние между полюсами стола указывается в технических характеристиках изделия. Поворот управляющей рукоятки на 180° через эксцентрик подводит полюса к верхней кромке плиты. Деталь захвачена полем. Обратное действие разрывает контактирующие металлические части, освобождая заготовку.

Электромагнитная синусная плита

Согласно ГОСТ магнитная синусная плита по типу управления выполняется:

- ручного переключения;

- дистанционного управления.

Чертеж синусной плиты

Различают 5 классов точности приспособления, у которых удельная сила притяжения стола соответственно ГОСТ 16528-87 равна:

- 50 Н/см² у класса В, А, С;

- 80 Н/см² у класса Н,П.

У всех моделей остаточный магнетизм не должен превышать 0,5 Н/см². Фактическое значение проверяется динамометром, соединенным с контрольной пластиной (сталь 10, по ГОСТ 1050). Отклонения допускаются ГОСТ не более, чем в 10% контрольных точек стола.

Различия

Технология обработки задает различные варианты расположения обрабатываемой детали. С этой целью выбирают:

- Одноповоротное устройство. Две основные части – основание, магнитная часть;

- Двухповоротная плита. Три составляющих – нижнее основание, средняя поворотная плита, магнитный удерживающий лист;

- Магнитный стол. Электромагнит различных размеров;

- Угол. Модифицированный магнитный стол из 2 поверхностей под заданным углом. Одна плоскость магнитная, другая – упорная.

Электромагнитные плиты для шлифовальных станков

При электромагнитном закреплении может быть достигнута большая точность обработки, так как заготовка при нагреве в процессе обработки не сжата с боков и может свободно расширяться. При электромагнитном закреплении имеется возможность обрабатывать детали с торца и сбоку.

Однако электромагнитное закрепление не обеспечивает таких больших усилий, как при зажатии посредством кулачков. В случае аварийного перерыва в питании обмотки электромагнитной плиты происходит срыв детали с ее поверхности. Поэтому электромагнитные плиты не применяют при больших силах резания. Кроме того, стальные детали, обработанные на электромагнитных плитах, часто сохраняют остаточный магнетизм.

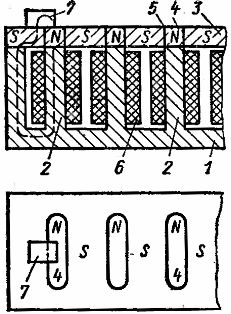

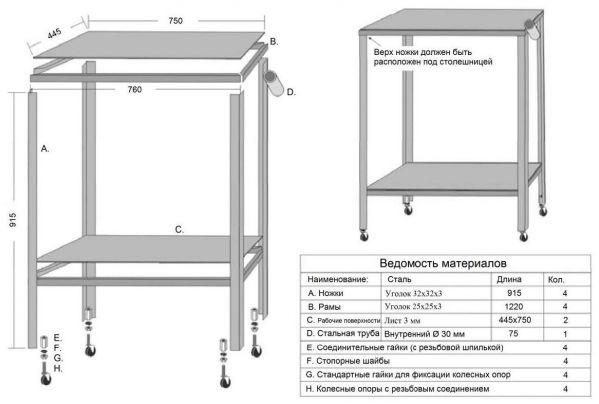

Электромагнитная плита (рис. 1) имеет корпус 1, изготовленный из мягкой стали, днище которого снабжено полюсными выступами 2. Сверху наложена крышка 3, у которой участки 4, расположенные над полюсами, отделены прослойками 5 из немагнитного материала (сплав свинца и сурьмы, оловянные сплавы, бронза и др.).

При пропускании постоянного тока через катушки 6 все участки наружной поверхности крышки (зеркала), окруженные немагнитными прослойками, являются одним полюсом (например, северным); вся же остальная поверхность плиты — другим полюсом (например, южным). Обрабатываемая деталь 7, перекрывающая в любом месте немагнитную прослойку, замыкает магнитный поток одного из полюсов 2 и поэтому притягивается к поверхности плиты.

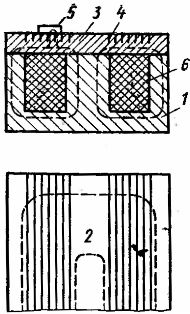

Для закрепления небольших обрабатываемых деталей расстояние между полюсами 2 желательно делать как можно меньшим. Однако это осуществить трудно, так как между полюсами должны быть размещены витки двух катушек 6. Поэтому для закрепления мелких деталей применяют электромагнитные плиты с пазами, заполненными немагнитным материалом (рис. 2).

Эта плита имеет только одну катушку 2. Корпус 1 плиты накрыт толстой стальной крышкой 3 с близко расположенными немагнитными пазами 4. При размещении на поверхности плиты небольшой обрабатываемой детали 5 часть магнитного потока катушки замкнется через крышку 3 ниже пазов, а часть его, огибая немагнитный паз, перекрытый деталью 5, пройдет через деталь, обеспечивая ее притяжение. Так как через деталь проходит только часть магнитного потока, сила притяжения этих плит ниже, чем у плит, имеющих сквозные прослойки.

Кроме электромагнитных плит, предназначенных для возвратно-поступательного движения, широкое распространение получили вращающиеся электромагнитные плиты, обычно называемые электромагнитными столами.

Рис. 1. Электромагнитная плита

Рис. 2. Электромагнитная плита для мелких деталей

Рис. 3. Стол с неподвижными электромагнитами

Рис. 4. Включение электромагнитной плиты

В промышленности применяются также столы с неподвижными электромагнитами (рис. 3). Корпус 1 стола вращается над неподвижными электромагнитами 2, расположенными по окружности. Когда через обмотку 3 протекает постоянный ток, магнитный поток замыкается (как указано на рис. 3 штриховой линией), обеспечивая притяжение детали.

Электромагнитные столы этого типа помимо немагнитных пазов, расположенных по концентрическим окружностям, имеют сквозные радиальные немагнитные прослойки, разделяющие корпус стола и его рабочую поверхность на секторы, не имеющие магнитной связи один с другим. Если электромагниты 2 расположить не по всей окружности, то у такого стола образуется сектор, на котором детали не будут закреплены и могут быть легко сняты. Стол с неподвижными электромагнитами опирается на кольцевые направляющие, изготовленные из немагнитного материала (обычно бронзы). Это исключает возможность замыкания потока под электромагнитами.

Сила притяжения электромагнитной плиты в большой степени зависит от материала и размеров закрепляемой детали, от числа деталей на ее поверхности, от положения детали на плите и от конструкции плиты: Сила притяжения электромагнитных плит колеблется в пределах 20—130 Н/см2 (2—13 кгс/см2).

При работе электромагнитная плита нагревается, во время выключения — охлаждается. Это вызывает движение воздуха через все неплотности, в результате чего внутри плиты может конденсироваться влага. Поэтому при конструировании электромагнитных плит важно предусмотреть защиту катушек плиты от воздействия охлаждающей жидкости. Для этого внутреннюю полость плиты заливают битумом.

Для питания электромагнитных плит применяют постоянный ток напряжением 24, 48, 110 и 220 В. Наиболее часто применяют ток напряжением 110 В. Питание электромагнитных плит переменным током неприемлемо вследствие сильного размагничивающего и нагревающего действия вихревых токов.

Катушки отдельных полюсов электромагнитной плиты обычно соединяют последовательно. Реже применяют их переключение с последовательного на параллельное соединение, используя 110 В при параллельном соединении катушек и 220 В при последовательном. Мощность, потребляемая электромагнитными плитами, составляет 100—300 Вт. В качестве источника питания электромагнитных плит обычно применяют селеновые выпрямители. В комплект выпрямителя входят трансформатор, предохранитель и выключатель.

Схема включения электромагнитной плиты приведена на рис. 4. Если переключатель ПП находится в указанном на схеме положении, привод движения стола (и вращения круга, если это требуется) может быть пущен в ход лишь при включенной электромагнитной плите. В этом случае обмотка электромагнитной плиты ЭП получает питание от выпрямителя В, подключенного к сети через трансформатор Тр.

Последовательно с этой обмоткой включена катушка реле тока РТ, замыкающий контакт которого включен последовательно с катушкой контактора 1К. Если вследствие какой-либо аварии питание электромагнитной плиты прекратится, реле тока РТ своим контактом разорвет цепь катушки 1К, и двигатель вращения стола (часто и шлифовального круга) отключается. Поворот переключателя ПП дает возможность включать двигатель без плиты.

Возможность пробоя изоляции обмотки электромагнитной плиты при ее отключении в данном случае исключена. Цепь обмотки после отключения плиты остается замкнутой через плечи выпрямителя.

Вследствие наличия остаточного магнетизма стальные детали после их обработки часто бывает трудно снять с плиты. Для облегчения съема деталей через обмотку электромагнитной плиты после окончания обработки пропускают небольшой ток противоположного направления. Для подвода тока к плите при небольшой длине ее хода обычно применяют специальный гибкий провод в резиновой оболочке.

При поступательном движении плиты на более значительное расстояние применяют медные шины со скользящими по ним щеткам. У тяжелых станков используют троллейные провода. К электромагнитным столам ток подводят посредством контактных колец.

Помимо рассмотренных электромагнитных закрепляющих устройств применяют плиты с постоянными магнитами. Для таких плит не требуется источников питания, и поэтому не может быть внезапного срыва деталей с поверхности плиты при перебое в электроснабжении. Кроме того, плиты с постоянными магнитами более надежны в эксплуатации.

Магнитная плита для шлифовального станка своими руками

Технические характеристики.

2.1. В конструкции плиты магнитной прямоугольной использованы постоянные магниты, размещенные в стальной арматуре, которая используется как концентратор магнитной энергии.

Удельная сила притяжения – 80 Н/см2

Усилие переключения – не более 80 Н

2.2. Технические характеристики магнитных прямоугольных плит приводятся в таблице

Таблица — Технические характеристики прямоугольных магнитных плит

| Модель | Ширина, мм | Длина плиты, мм | Длина основания, мм | Высота плиты, мм | Толщина магнитного слоя, мм | Шаг магнитных элементов, мм | Масса, кг |

| Х41100-220 | 100 | 220 | 240 | 40 | 18 | 1+4 | 7 |

| Х41150-400 | 150 | 400 | 420 | 40 | 18 | 1+4 | 19 |

Варианты самодельных устройств

На просторах интернета размещено достаточное количество разнообразных конструкций, создаваемых для различных целей. Взять индукционный малогабаритный нагреватель, сделанный из компьютерного блока питания 250—500 Вт. Модель, показанная на фото, пригодится мастеру в гараже или автосервисе для плавки стержней из алюминия, меди и латуни.

Но для отопления помещений конструкция не подойдет по причине малой мощности. В интернете есть два реальных варианта, чьи испытания и работа засняты на видео:

- водонагреватель из полипропиленовой трубы с питанием от сварочного инвертора либо индукционной кухонной панели;

- стальной котел с нагревом от той же варочной панели.

Справка. Существуют и другие, полностью самодельные конструкции, где преобразователи частоты умельцы собирают с нуля. Но для этого нужны знания и навыки в области радиотехники, поэтому рассматривать их мы не будем, а просто приведем пример такой схемы.

Теперь давайте подробнее разберем, как делаются индукционные нагреватели своими руками, а главное, — как они потом функционируют.

Изготавливаем нагревательный элемент из трубы

Если вы плотно занимались поиском информации по данной теме, то наверняка столкнулись с этой конструкцией, поскольку мастер выложил ее сборку на популярном видеоресурсе YouTube. После чего многие сайты разместили текстовые версии изготовления этого индуктора в виде пошаговых инструкций. Вкратце нагреватель делается так:

- Внутрь трубы из полипропилена диаметром 40 мм и длиной 50 см наталкиваются металлические ершики для мытья посуды (можно рубленую проволоку — катанку). Они должны притягиваться магнитом.

- К трубе припаиваются отводы с резьбами для подключения к отопительной сети.

Важный нюанс. Длину и сечение провода для намотки катушки следует определять по штатному индуктору печки, чтобы она соответствовала мощности полевых транзисторов в электросхеме. Если взять больше провода, то упадет мощность нагрева, меньше – перегреются и выйдут из строя транзисторы. Как это выглядит визуально, смотрите на видео:

Как нетрудно догадаться, роль нагревательного элемента здесь играют металлические ершики, находящиеся в переменном магнитном поле катушки. Если запустить варочную панель на максимум, одновременно пропуская через импровизированный котел проточную воду, то ее удастся нагреть на 15—20 °С, что и показали испытания агрегата.

Поскольку мощность большинства индукционных плит лежит в пределах 2—2.5 кВт, то с помощью теплогенератора можно обогреть помещения общей площадью не более 25 м². Есть способ увеличить нагрев, подключив индуктор к сварочному аппарату, но здесь есть свои сложности:

- Инвертор выдает постоянный ток, а нужен переменный. Для подсоединения индукционного нагревателя аппарат придется разобрать и найти на схеме точки, где напряжение еще не выпрямлено.

- Нужно взять провод большего сечения и подобрать число витков путем расчета. Как вариант, медную проволоку Ø1.5 мм в эмалевой изоляции.

- Понадобится организовать охлаждение элемента.

Проверку работоспособности индуктивного водонагревателя автор демонстрирует в своем видео, представленном ниже. Испытания показали, что агрегат требует доработки, но конечный результат, к сожалению, неизвестен. Похоже, что умелец оставил проект незавершенным.

Как собрать индукционный котел

В этом случае дешевую китайскую плиту разбирать не нужно. Суть в том, чтобы сварить по ее размерам котловой бак, руководствуясь пошаговой инструкцией:

- Возьмите стальную профильную трубу 20 х 40 мм с толщиной стенки 2 мм и нарежьте из нее заготовок по ширине панели.

- Сварите трубки между собой по длине, стыкуя меньшими сторонами.

- Сверху и снизу к торцам герметично приварите железные крышки. Сделайте в них отверстия и поставьте патрубки с резьбами.

- К одной из сторон прикрепите сваркой 2 уголка, чтобы они образовали полку для индукционной печки.

- Покрасьте агрегат термостойкой эмалью из баллончика. Подробнее процесс сборки показан в видеоролике.

Окончательная сборка и запуск заключается в монтаже котла на стену и его врезке в систему отопления. Варочная панель вставляется в гнездо из уголков на задней стенке бака и подключается к электросети. Остается заполнить систему теплоносителем, стравить воздух и включить нагрев индуктора.

Здесь вас подстерегает та же проблема, что встречалась с предыдущей моделью. Несомненно, индукционный нагрев будет работать, но его мощности 2.5 кВт хватит для обогрева парочки небольших комнат при морозе на улице. Осенью и весной, когда температура не опустилась ниже нуля, самодельный котел сможет отопить площадь 35—40 м². Как его правильно подключить к системе, смотрите в очередном видеосюжете:

Устройство и принцип работы.

3.1. Плита состоит из трех основных частей: подвижного и неподвижного магнитных блоков и корпуса. Магнитные блоки собраны из стальных пластин, между которыми расположены керамические постоянные магниты. Свободное пространство между стальными пластинами заполнено немагнитным материалом.

Рис. Устройство магнитной плиты

3.2. При включенном состоянии полюсы 2 силового блока лежат на немагнитных элементах 5 корпуса 1, направляя весь магнитный поток магнитов 3 через адаптер 4 и детали 6. при отключенном состоянии полюса 2 расположены под немагнитными прокладками адаптера. В результате магнитный поток имеет новое направление.

3.3. Подвижный магнитный блок расположен внутри корпуса и может смещаться с помощью эксцентрикового волка вправо или влево поворотом рукоятки на 180˚. В выключенном положении совмещаются магнитопроводы с разной полярностью немагнитный поток на рабочей поверхности отсутствует.

По сравнению с электромагнитными плитами и гидро- или пневмoприспособлениями имеют следующие преимущества:

- не требуют подключения к источнику энергии;

- позволяют достигать более высокую точность при обработке заготовок;

- обеспечивают абсолютную надежность крепления;

- сохраняют основные технические параметры в течение всего срока службы на первоначальном уровне;

- не требуют периодического ремонта и технического обслуживания

Сфера применения

Магнитные плиты применяются при обработке металлов на станках различного типа. В первую очередь это шлифовальные станки, где применение магнитного способа фиксации позволяет обеспечить максимальный доступ к обрабатываемым поверхностям и исключить их механическое повреждение. Также они используются на фрезерных и токарных станках, при проведении сварочных работ, при сборочных операциях и в других случаях.

Широкое применение магнитные плиты получили благодаря надежной фиксации при сравнительно компактных размерах. Ещё одно важное преимущество – сохранение точности установки на протяжении всего срока эксплуатации изделия. Данный тип оснастки редко входит в базовую комплектацию станка, и поэтому их необходимо приобретать и устанавливать отдельно, учитывая размер, прижимное усилие и прочие параметры изделия.

Порядок работы и техническое обслуживание.

4.1. Магнитную плиту прямоугольную расконсервировать, ознакомиться с паспортом на изделие.

4.2. Разместить плиту магнитную на столе станка или на верстаке.

4.3. При необходимости, поверхность плиты магнитной может быть перешлифована в соответствии с производственными требованиями

4.4. После проверки правильности крепления можно перейти к работе на станке.

4.5. Заготовку из ферромагнитного материала разместить на плите в требуемом положении и повернуть рычаг на 180 градусов. Проверить надежность крепления. После этого можно переходить к обработке заготовки.

4.6. Стружку на магнитной плите, образующуюся при обработке заготовки можно удалить щеткой-сметкой после поворота рукоятки на 180 градусов, и после обратно зафиксировать заготовку, повернув рукоятку плиты.

4.7. По окончании работ повернуть рукоятку и снять заготовку с магнитной плиты.

4.8. Недопустимо воздействие ударной нагрузки на заготовку, закрепленную на магнитной плите, т.к. это приводит к снижению намагниченности отдельных магнитных элементовмагнитной плиты и соответственно к снижению сил притяжения плиты в целом.

4.9. При возникновении грубых забоин на зеркале рабочей поверхности магнитной плиты и вследствие этого, снижения точностных характеристик базирования заготовки, допускается перешлифовка рабочего зеркала плиты магнитной.

4.10. Удельная сила притяжения проверяется испытательным образцом Ø 50 мм и высота 20 мм на расстоянии более 40 мм от всех краев зеркала рабочей поверхности плиты. Допускается в 10% контрольных точек, измеренных по диагонали плиты с шагом 10 мм,

снижения силы притяжения не менее 1,0 кгс/см2.

4.11. При перешлифовке зеркала рабочей поверхности плиты допускается снятие общего припуска не более 5,0 мм. В состоянии поставки зеркало рабочей поверхности плиты и основание предварительно шлифованы. Допуск на шлифовку согласно ТУ 2-024-2773-82 не более 1,5 мм. Окончательная шлифовка производится потребителем на собственном станке.

Плиты магнитные

Содержание: Скрыть Открыть

Плиты магнитные – это оснастка металлорежущих станков, применяемая для точной фиксации деталей и заготовок при обработке режущими инструментами. Действие плит основано на свойствах магнитного поля притягивать черные металлы и прочно удерживать в требуемом положении. Соответственно от тисков и других типов фиксаторов их отличает отсутствие механического приложения сил к поверхностям заготовки, что исключает вероятность деформации и прочих повреждений.

Особенности конструкции

Основными конструктивными элементами магнитной плиты для фрезерного станка являются:

- Корпус устройства – выплавляется из мягких видов стали. Его основание имеет специальные противоположно заряженные выступы.

- Специальная крышка, которой накрывается рабочая поверхность. Крышка является одним полюсом, а оставшаяся часть поверхности – противоположным полюсом.

- Катушки – предназначены для пропускания постоянного тока.

- Магнитный блок – передвижной элемент, который двигается за счёт работы эксцентрикового волчка.

Особенности использования магнитных плит для фрезерных станков

Если ваш труд зависит от работы на фрезерном станке, то увеличение количество изделий должно являться для вас приоритетом. Хорошим инструментом для увеличения продуктивности станет магнитная плита.

М агнитная плита для фрезерного станка позволит обрабатывать сразу более одной детали в отличие от стандартных кулачков. И обработка будет осуществляться с предельной точностью и эффективностью. Рассмотрим подробнее все особенности данного приспособления.

Что такое магнитная плита?

Магнитные плиты – это специальный тип оснащения фрезерных станков, который нужен для обработки металлических элементов, которое необходимо для фиксации металлических элементов на рабочей поверхности станка под действием электромагнитного притяжения.

До их появления для удержания заготовок активно использовались кулачки, которые обеспечивали максимальное удерживание в процессе работы. Но всё же магнитные плиты имеют ряд более выдающихся достоинств в сравнении с кулачками:

- появляется альтернатива обработки сразу нескольких заготовок;

- обеспечивается предельная точность воздействия, что связано с явлением нагревания металлической детали. Она расширяется, но не деформируется, как деталь в зажимах;

- обеспечивают высокую надёжность крепления;

- сохраняют основные эксплуатационные характеристики на изначальном уровне на весь период использования;

- не требуют ежегодного (или чаще) техосмотра и ремонтных мероприятий.

Но и недостатки также присутствуют у данных приспособлений:

- не используются в работах, для которых необходима большая сила резки;

- остаточный магнетизм заготовок, выполненных из стали, но с такой особенностью поможет справиться демагнитизатор.

Магнитные плиты чаще всего используются на шлифовальных, фрезерных и токарных станках для обработки металлосодержащих изделий.

Читайте также, зачем нужны пластина для фрезера и как их изготовить своими руками.

Особенности конструкции

Основными конструктивными элементами магнитной плиты для фрезерного станка являются:

- Корпус устройства – выплавляется из мягких видов стали. Его основание имеет специальные противоположно заряженные выступы.

- Специальная крышка, которой накрывается рабочая поверхность. Крышка является одним полюсом, а оставшаяся часть поверхности – противоположным полюсом.

- Катушки – предназначены для пропускания постоянного тока.

- Магнитный блок – передвижной элемент, который двигается за счёт работы эксцентрикового волчка.

Технические характеристики

Технические условия производства магнитных плит регламентируются ГОСТ 16528-87. В нём описаны все характеристики плит с различным типом управления.

Основными параметрами, влияющими на работу магнитных плит, являются:

- Габаритные размеры – минимальные начиная от 10х25 см и максимальные до 32х100 см. От данной величины зависят окончательные размеры обрабатываемой детали. Также от значительного размера плиты нагрузка на рабочий стол станка увеличивается.

- Магнитное усилие – действует постоянно и внерабочем положении ему препятствуют блоки из материала немагнитного происхождения. Пределы действия данной величины – 50–120 Н/см².

- Расстояние между магнитными полюсами или катушками. От него зависит максимально маленький размер доступный для изготовляемой детали.

Принцип работы магнитного стола

Принцип работы плиты довольно прост и понятен. На её рабочей поверхности образуется магнитное поле, которое фиксирует металлические заготовки. Благодаря этой функции появляется возможность выполнить обработку не только наружной части материалов, но и боковых областей.

При необходимости доступна единовременная обработка нескольких деталей. Благодаря магнитным свойствам на рабочую плоскость можно установить дополнительный инструмент, который пригодится в работе.

Инструкция по эксплуатации

Магнитную плиту следует расконсервировать и изучить паспорт на оборудование.

- Поместить её на столе станка.

- Проверить правильность крепления и начать работу.

- Заготовку из ферромагнитного материала необходимо разместить на рабочей поверхности в необходимом положении и повернуть рычаг на 180 градусов. Проверить надёжность крепления.

- Начать обработку заготовки.

- Металлическую стружку, образующуюся при работе, можно удалить щёткой после поворота рукоятки на 180 градусов. Затем очистив поверхность необходимо снова зафиксировать заготовку с помощью рукоятки.

- По окончании работ повернуть рукоятку и снять заготовку.

Читайте также: Настольный фрезерный станок НГФ-110 для обучения школьников и его улучшенные модели

Советы экспертов и цена

Наиболее продаваемыми моделями магнитных плит являются:

- МП 400х125 синусная 2С7208-0003. Её преимущество – надёжный зажим заготовок с использованием магнитных токов постоянных магнитов, что гарантирует постоянную силу зажима на всё время эксплуатации. Цена такого устройства от 50 тыс. руб.

- МП 250х100 (7208-0001) – немного дешевле предыдущей модели, продаётся от 19 тыс. руб.

- МП плоская Х91 300х680 (66120-6) – даёт возможность обработки деталей с минимальной толщиной – 8 мм/7 мм. Её стоимость – от 170 тыс. руб.

Она обеспечивает надёжную фиксацию обрабатываемой заготовки, что отражается на качестве выполнения работы. Радует и то свойство данного устройства, что технические параметры и возможности использования такой конструкции остаются прежними с течением времени. Данное качество и вызывает заинтересованность со стороны покупателей к электромагнитным плитам.

Изготовление плоскошлифовального станка своими руками

Плоскошлифовальный станок, изготовить который можно и своими руками, является очень востребованным оборудованием не только на производственных предприятиях, но и в домашней мастерской. Такое устройство практически незаменимо в тех ситуациях, когда необходимо выполнить шлифовку и подгонку деталей из металла. Конечно, такие работы можно осуществить и вручную, но это отнимет много сил, времени и не позволит достичь высокой точности обработки.

Обработка заготовки на промышленном плоскошлифовальном станке

Задуматься об оснащении своей домашней мастерской плоскошлифовальным станком есть смысл в том случае, если вам часто приходится работать по металлу. При этом можно выбрать один из двух вариантов: купить серийное оборудование или изготовить такой станок своими руками. Приобретение серийного станка связано с серьезными финансовыми затратами, что не всегда целесообразно для его использования в домашней мастерской.

Самодельный плоскошлифовальный станок обойдется значительно дешевле. Конечно, функциональность такого оборудования будет несколько ниже, чем у серийного, но его возможностей будет вполне достаточно для того, чтобы выполнять работы по металлу в домашних условиях.

Как устроены плоскошлифовальные станки

Подавляющее большинство деталей, изготовленных из металла, подвергается такой технологической операции, как шлифовка. Для ее выполнения с высокой эффективностью и точностью и применяются станки плоскошлифовальной группы.

Довольно сложный в изготовлении ленточный станок с отличным функционалом

На плоскошлифовальных станках серийных моделей можно обрабатывать как плоские, так и профильные детали. Точность обработки поверхности, которой удается добиться при использовании таких устройств, составляет 0,16 микрон. Конечно, достичь такого результата при обработке на станках, изготовленных своими руками, практически невозможно. Однако даже той точности, которую позволяют получать самодельные станки, вполне достаточно для многих металлических изделий.

Несущим конструктивным элементом станков данной группы (как и любого другого оборудования) является станина. От ее габаритов напрямую зависит, какого размера детали можно обрабатывать на станке. Наиболее распространенным материалом изготовления станин плоскошлифовального оборудования является чугун, так как данный металл за счет своих характеристик отлично гасит вибрации, что особенно важно для устройств подобного назначения.

Рабочий стол и органы управления шлифовального станка 3Г71М

Конструктивным элементом плоскошлифовальных станков, на котором фиксируется обрабатываемая заготовка, является рабочий стол, имеющий круглую или прямоугольную форму. Его размеры в зависимости от конкретной модели плоскошлифовального оборудования могут серьезно варьироваться. Обрабатываемые детали на таком рабочем столе могут фиксироваться за счет его намагниченной поверхности либо при помощи специальных зажимных элементов. В процессе обработки рабочий стол совершает возвратно-поступательные и круговые движения.

В плоскошлифовальных станках, выпускаемых серийно, рабочие столы приводятся в движение при помощи гидравлической системы. В оборудовании, собранном своими руками, для этого используют механические передачи.

Шлифовка стальной заготовки, фиксируемой на рабочей поверхности станка с помощью магнитного поля

Важными элементами конструкции плоскошлифовального оборудования, за счет которых обеспечиваются точность и плавность перемещения рабочего стола, являются направляющие. Кроме высокой точности изготовления, направляющие должны обладать исключительной прочностью, так как в процессе практически постоянных перемещений рабочего стола они подвергаются активному износу.

Для достижения высокой точности обработки направляющие должны обеспечить точное, плавное (без рывков) перемещение рабочего стола с минимальным трением соприкасающихся элементов. Именно поэтому для изготовления данных конструктивных элементов используется высокопрочная сталь, которую после изготовления из нее направляющих подвергают закалке.

Вариант изготовления направляющих с использованием уголков и подшипников

Рабочий инструмент плоскошлифовального станка, в качестве которого может использоваться шлифовальный круг или абразивная лента, устанавливается на шпинделе бабки. Вращение рабочему инструменту, за которое отвечает главный электрический двигатель, может передаваться посредством редуктора или ременной передачи.

Для плоскошлифовальных станков, которые делаются своими руками, можно выбрать более простой вариант: подобрать диаметр шлифовального круга таким образом, чтобы его можно было закрепить непосредственно на валу электродвигателя. Это исключит необходимость использования редукторной или ременной передачи.

Рекомендации по изготовлению плоскошлифовального станка своими руками

Серийные станки плоскошлифовальной группы, кроме высокой стоимости, отличаются также большими габаритами. Такой станок способна вместить в себя не каждая мастерская, что также ограничивает их использование в домашних условиях. Именно поэтому многие умельцы предпочитают оборудование, сделанное своими руками.

Многие конструктивные элементы для изготовления плоскошлифовального станка можно найти у себя в мастерской или в гараже, но часть из них все же придется приобрести дополнительно. Это такие материалы и устройства, как:

- металлические уголки двух типов – 50х50х5 и 25х20х1,5 (их суммарное количество будет зависеть от того, какого размера станок вы соберетесь делать);

- трубы с толщиной стенки от 2 мм, изготовленные из нержавеющей стали;

- главный электрический двигатель, частота вращения вала которого составляет 1400–1500 об/мин;

- магнитная плита, размеры которой также будут зависеть от габаритов деталей, которые вы собираетесь обрабатывать;

- 4 подшипниковые опоры и набор шарико-винтовых передач;

- направляющие рельсового типа;

- шлифовальный круг;

- концевые опоры в количестве 2 шт.

Рабочая поверхность станка с самодельным зажимным приспособлением

Изготовление своими руками плоскошлифовального станка начинают со станины, каркас которой собирается из уголков, нарезанных по требуемым размерам и соединенных при помощи сварки. Чтобы увеличить способность станины поглощать вибрации, возникающие в процессе работы станка, в ее нижнюю часть можно вмонтировать лист ДСП.

Следующий конструктивный элемент оборудования, который необходимо будет изготовить, – это рабочий стол, для которого используется 4-миллиметровый лист стали, привариваемый к верхней части каркаса. На поверхности готового рабочего стола фиксируют рельсовые направляющие, которые должны отличаться высокой прочностью и точностью изготовления. Такие направляющие можно приобрести в готовом виде либо заказать у квалифицированного фрезеровщика.

Магнитная плита для шлифовального станка

По направляющим рабочего стола будет перемещаться каретка, на которой размещают магнитную плиту или специальное зажимное приспособление. Каретка также изготавливается своими руками из уголков, которые нарезаются по требуемым размерам и соединяются при помощи сварки. На каретке при помощи винтовых соединений фиксируются колесики и элементы шарико-винтовой передачи. Винт с рукояткой, который будет отвечать за перемещения каретки, устанавливается в подшипниковые опоры, фиксируемые по обоим краям рабочего стола. В завершение на каретке необходимо зафиксировать магнитную плиту или зажимное устройство.

Самодельный плоскошлифовальный станок с абразивным кругом в качестве рабочей части

Самодельный шлифовальный станок ленточного типа

Электрический двигатель, на валу которого фиксируется шлифовальный круг, будет перемещаться в вертикальном направлении при помощи двух направляющих. В качестве последних можно использовать трубы из нержавейки, приваренные к станине. Вертикальное движение основанию из металлической пластины, на которой будет зафиксирован электродвигатель, сообщается при помощи элементов шарико-винтовой передачи.

Одна опора передачи фиксируется в верхней части труб-направляющих, а вторая – на самом основании. Для обеспечения вращения шлифовальных кругов можно использовать электродвигатели от старых стиральных машин или пылесосов. После того как вся конструкция собрана, необходимо подвести к двигателю электропитание, смазать все направляющие и выполнить пробный запуск вашего самодельного плоскошлифовального оборудования.

Такой станок при желании и необходимости можно без проблем модернизировать, дополнив его конструкцию приспособлениями, расширяющими его функциональные возможности.

Магнитные плиты для шлифовальных станков – это особый класс металлообрабатывающего оборудования, которое предназначено для удерживания стальных заготовок на рабочей поверхности под воздействием сил электромагнитного притяжения.

Казалось бы, для чего использовать такую изощренную конструкцию, когда можно задействовать в качестве фиксатора традиционные кулачки, которые надежно зажимают заготовку и обеспечивают предельную жесткость в процессе обработки? В действительности же электромагнитная фиксация с помощью магнитных плит для шлифовальных станков имеет ряд преимуществ, которые мы рассмотрим ниже.

Ключевой плюс – это возможность работы оборудования в многопоточном режиме. Мастер может одновременно зафиксировать несколько заготовок на одной установке, тем самым повысив производительность своего труда на порядок. Кроме того, магнитная плита для шлифовального станка способна обеспечить предельную точность обработки заготовки.

Это связано с тем, что в процессе шлифования металлическая деталь нагревается и, соответственно, расширяется. Зажатая в тиски заготовка в этом случае деформируется, в то время как установленная на электромагнитной плоскости – свободно расширяется на рабочей поверхности.

При этом стоит помнить, что плита не способна обеспечить столь же больших усилий, как фиксирующие кулачки. Кроме того, если произойдет аварийное прерывание подачи электропитания – случится срыв заготовки с рабочей поверхности. Вот почему сфера применения магнитных плит для шлифовальных станков исключает работы, подразумевающие большие силы резания.

Еще один минус подобных установок состоит в таком явлении как остаточный магнетизм, свойственный стальным заготовкам, которые обрабатывались подобным образом. К счастью, справиться с проблемой можно с помощью демагнитизатора, что в большинстве случаев позволяет закрыть глаза на вышеописанный недостаток.

Конструкция и принцип работы

Корпус – важнейшая часть конструкции магнитной плиты для шлифовального станка – производится из мягкой стали. Его днище имеет специальные полюсные выступы. Рабочая поверхность плиты покрывается специальной крышкой, участки которой располагаются над полюсами и разделены особыми немагнитными прослойками. Постоянный ток пропускается через катушки.

В этом случае наружная поверхность стола выступает в качестве одного полюса, а оставшаяся часть поверхности являет собой противоположный полюс. Металлическая деталь, которая перекрывает немагнитную прослойку в любой точке плиты, замыкает магнитный поток и фиксируется на поверхности.

Сила притяжения – важный параметр, который стоит учитывать при работе с магнитной удерживающей поверхностью. Во многом он зависит от габаритов фиксируемой конструкции и материала, из которого она изготовлена.

Кроме того, на силу притяжения влияет количество деталей, закрепленных на установке, а также конструкция самой плиты. То, где мастер расположил обрабатываемую деталь, тоже оказывает влияние на данный параметр.

Сила притяжения измеряется в Н/см2. Оптимальная величина параметра составляет от 20 до 130 Н/см2.

Каждый мастер должен помнить о том, что магнитная плита для шлифовального станка в процессе работы нагревается. Частые смены температуры конструкции могут привести к образованию конденсата внутри.

Инженеры, занимающиеся проектированием таких агрегатов, тщательно продумывают систему защиты катушек от нежелательного воздействия жидкости.

Справиться с такого рода задачей позволяет битум, который в заводских условиях заливается во внутреннюю полость электромагнитного стола.

Магнитный блок – важная составная часть конструкции. Этот подвижный элемент перемещается с помощью работы эксцентрикового волчка. Магнитная плита функционирует только во включенном состоянии. Она порадует мастера своими эксплуатационными возможностями и обеспечит максимально ровное расположение изделия на рабочей поверхности, что моментально отразится на точности конечного результата.

Итоги

Магнитная плита для шлифовального станка способна на надежную фиксацию обрабатываемой детали, что отражается на качестве выполнения поставленной задачи.

Интересно то, что технические параметры и эксплуатационные возможности такой конструкции не меняются с течением времени и увеличением срока эксплуатации оборудования.

Это, отчасти, провоцирует повышенный интерес к электромагнитным плитам со стороны потенциальных покупателей.

В качестве дополнительного плюса магнитной плиты стоит отметить то, что она не требует дополнительного обслуживания. При соблюдении основных правил эксплуатации она способна прослужит не одно десятилетие, не утратив свои функциональные возможности.

Если вы ищите пути повышения производительности труда за шлифовальным станком – самое время задуматься о приобретении электромагнитной установки. В отличие от стандартных кулачков такая конструкция позволит обрабатывать сразу несколько деталей с предельной точностью и эффективностью. Всё это подтверждается практикой десятков тысяч мастеров.

Как сделать простой электромагнит – пошаговая инструкция со схемами

Такое устройство удобно тем, что его работой легко управлять при помощи эл/тока – менять полюса, силу притяжения. В некоторых вопросах оно становится поистине незаменимым, а часто используется как конструктивный элемент различных самоделок. Своими руками сделать простой электромагнит несложно, тем более что практически все необходимое можно найти в каждом доме.

Что понадобится

- Любой подходящий образец из железа (оно хорошо магнитится). Это будет сердечник электромагнита.

- Проволока – медная, обязательно с изоляцией, чтобы предотвратить прямой контакт двух металлов. Для самодельного эл/магнита рекомендуемое сечение – 0,5 (но не более 1,0).

- Источник постоянного тока – батарейка, АКБ, БП.

Дополнительно:

- Соединительные провода для подключения электромагнита.

- Паяльник или изолента для фиксации контактов.

Магнитный стол для фрезерного станка: конструкция и характеристики, принцип работы

Если ваш труд зависит от работы на фрезерном станке, то увеличение количество изделий должно являться для вас приоритетом. Хорошим инструментом для увеличения продуктивности станет магнитная плита.

Магнитная плита для фрезерного станка позволит обрабатывать сразу более одной детали в отличие от стандартных кулачков. И обработка будет осуществляться с предельной точностью и эффективностью. Рассмотрим подробнее все особенности данного приспособления.

Что такое магнитная плита?

Магнитные плиты – это специальный тип оснащения фрезерных станков, который нужен для обработки металлических элементов, которое необходимо для фиксации металлических элементов на рабочей поверхности станка под действием электромагнитного притяжения.

До их появления для удержания заготовок активно использовались кулачки, которые обеспечивали максимальное удерживание в процессе работы. Но всё же магнитные плиты имеют ряд более выдающихся достоинств в сравнении с кулачками:

- появляется альтернатива обработки сразу нескольких заготовок;

- обеспечивается предельная точность воздействия, что связано с явлением нагревания металлической детали. Она расширяется, но не деформируется, как деталь в зажимах;

- обеспечивают высокую надёжность крепления;

- сохраняют основные эксплуатационные характеристики на изначальном уровне на весь период использования;

- не требуют ежегодного (или чаще) техосмотра и ремонтных мероприятий.

Но и недостатки также присутствуют у данных приспособлений:

- не используются в работах, для которых необходима большая сила резки;

- остаточный магнетизм заготовок, выполненных из стали, но с такой особенностью поможет справиться демагнитизатор.

Справка! Демагнитизатор (размагничиватель) – необходим для лишения сил притяжения инструмента или заготовки, чтобы к нему не прилипала металлическая стружка.

Магнитные плиты чаще всего используются на шлифовальных, фрезерных и токарных станках для обработки металлосодержащих изделий.

Важно!

Магнитные плиты очень редко входят в базовую комплектацию станка, поэтому их необходимо приобретать и устанавливать отдельно, учитывая необходимые параметры изделия.

Особенности конструкции

Основными конструктивными элементами магнитной плиты для фрезерного станка являются:

- Корпус устройства – выплавляется из мягких видов стали. Его основание имеет специальные противоположно заряженные выступы.

- Специальная крышка, которой накрывается рабочая поверхность. Крышка является одним полюсом, а оставшаяся часть поверхности – противоположным полюсом.

- Катушки – предназначены для пропускания постоянного тока.

- Магнитный блок – передвижной элемент, который двигается за счёт работы эксцентрикового волчка.

Технические характеристики

Технические условия производства магнитных плит регламентируются ГОСТ 16528-87. В нём описаны все характеристики плит с различным типом управления.

Основными параметрами, влияющими на работу магнитных плит, являются:

- Габаритные размеры – минимальные начиная от 10х25 см и максимальные до 32х100 см. От данной величины зависят окончательные размеры обрабатываемой детали. Также от значительного размера плиты нагрузка на рабочий стол станка увеличивается.

- Магнитное усилие – действует постоянно и внерабочем положении ему препятствуют блоки из материала немагнитного происхождения. Пределы действия данной величины – 50–120 Н/см².

- Расстояние между магнитными полюсами или катушками. От него зависит максимально маленький размер доступный для изготовляемой детали.

Принцип работы магнитного стола

Принцип работы плиты довольно прост и понятен. На её рабочей поверхности образуется магнитное поле, которое фиксирует металлические заготовки. Благодаря этой функции появляется возможность выполнить обработку не только наружной части материалов, но и боковых областей.

При необходимости доступна единовременная обработка нескольких деталей. Благодаря магнитным свойствам на рабочую плоскость можно установить дополнительный инструмент, который пригодится в работе.

Инструкция по эксплуатации

Магнитную плиту следует расконсервировать и изучить паспорт на оборудование.

- Поместить её на столе станка.

- Проверить правильность крепления и начать работу.

- Заготовку из ферромагнитного материала необходимо разместить на рабочей поверхности в необходимом положении и повернуть рычаг на 180 градусов. Проверить надёжность крепления.

- Начать обработку заготовки.

- Металлическую стружку, образующуюся при работе, можно удалить щёткой после поворота рукоятки на 180 градусов. Затем очистив поверхность необходимо снова зафиксировать заготовку с помощью рукоятки.

- По окончании работ повернуть рукоятку и снять заготовку.

Важно!

Недопустимо воздействие ударной нагрузки на заготовку, закреплённую на магнитной плите, т. к. это приводит к снижению намагниченности отдельных элементов и соответственно к снижению сил притяжения плиты в целом.

Советы экспертов и цена

Наиболее продаваемыми моделями магнитных плит являются:

- МП 400х125 синусная 2С7208-0003. Её преимущество – надёжный зажим заготовок с использованием магнитных токов постоянных магнитов, что гарантирует постоянную силу зажима на всё время эксплуатации. Цена такого устройства от 50 тыс. руб.

- МП 250х100 (7208-0001) – немного дешевле предыдущей модели, продаётся от 19 тыс. руб.

- МП плоская Х91 300х680 (66120-6) – даёт возможность обработки деталей с минимальной толщиной – 8 мм/7 мм. Её стоимость – от 170 тыс. руб.

Она обеспечивает надёжную фиксацию обрабатываемой заготовки, что отражается на качестве выполнения работы. Радует и то свойство данного устройства, что технические параметры и возможности использования такой конструкции остаются прежними с течением времени. Данное качество и вызывает заинтересованность со стороны покупателей к электромагнитным плитам.

Электромагнитный стол своими руками

Магнитные плиты для шлифовальных станков – это особый класс металлообрабатывающего оборудования, которое предназначено для удерживания стальных заготовок на рабочей поверхности под воздействием сил электромагнитного притяжения.

Казалось бы, для чего использовать такую изощренную конструкцию, когда можно задействовать в качестве фиксатора традиционные кулачки, которые надежно зажимают заготовку и обеспечивают предельную жесткость в процессе обработки? В действительности же электромагнитная фиксация с помощью магнитных плит для шлифовальных станков имеет ряд преимуществ, которые мы рассмотрим ниже.

Ключевой плюс – это возможность работы оборудования в многопоточном режиме.

Мастер может одновременно зафиксировать несколько заготовок на одной установке, тем самым повысив производительность своего труда на порядок.

Кроме того, магнитная плита для шлифовального станка способна обеспечить предельную точность обработки заготовки.

Это связано с тем, что в процессе шлифования металлическая деталь нагревается и, соответственно, расширяется.

Зажатая в тиски заготовка в этом случае деформируется, в то время как установленная на электромагнитной плоскости – свободно расширяется на рабочей поверхности.

При этом стоит помнить, что плита не способна обеспечить столь же больших усилий, как фиксирующие кулачки.

Кроме того, если произойдет аварийное прерывание подачи электропитания – случится срыв заготовки с рабочей поверхности.

Вот почему сфера применения магнитных плит для шлифовальных станков исключает работы, подразумевающие большие силы резания.

Еще один минус подобных установок состоит в таком явлении как остаточный магнетизм, свойственный стальным заготовкам, которые обрабатывались подобным образом. К счастью, справиться с проблемой можно с помощью демагнитизатора, что в большинстве случаев позволяет закрыть глаза на вышеописанный недостаток.

Магнитная плита прямоугольная паспорт (Х41000-220 или Х41150-400)

Плиты магнитные прямоугольные предназначены для закрепления ферромагнитных заготовок при обработке на плоскошлифовальных, фрезерных, строгальных и других станках, а также как самостоятельные приспособления при выполнении слесарных, сварочных, разметочных, сборочных, контрольных и других работ.

Электромагнитный стол своими руками — Справочник металлиста

Магнитные плиты для шлифовальных станков – это особый класс металлообрабатывающего оборудования, которое предназначено для удерживания стальных заготовок на рабочей поверхности под воздействием сил электромагнитного притяжения.

Казалось бы, для чего использовать такую изощренную конструкцию, когда можно задействовать в качестве фиксатора традиционные кулачки, которые надежно зажимают заготовку и обеспечивают предельную жесткость в процессе обработки? В действительности же электромагнитная фиксация с помощью магнитных плит для шлифовальных станков имеет ряд преимуществ, которые мы рассмотрим ниже.

Ключевой плюс – это возможность работы оборудования в многопоточном режиме. Мастер может одновременно зафиксировать несколько заготовок на одной установке, тем самым повысив производительность своего труда на порядок. Кроме того, магнитная плита для шлифовального станка способна обеспечить предельную точность обработки заготовки.

Это связано с тем, что в процессе шлифования металлическая деталь нагревается и, соответственно, расширяется. Зажатая в тиски заготовка в этом случае деформируется, в то время как установленная на электромагнитной плоскости – свободно расширяется на рабочей поверхности.

При этом стоит помнить, что плита не способна обеспечить столь же больших усилий, как фиксирующие кулачки.

Кроме того, если произойдет аварийное прерывание подачи электропитания – случится срыв заготовки с рабочей поверхности.

Вот почему сфера применения магнитных плит для шлифовальных станков исключает работы, подразумевающие большие силы резания.

Еще один минус подобных установок состоит в таком явлении как остаточный магнетизм, свойственный стальным заготовкам, которые обрабатывались подобным образом. К счастью, справиться с проблемой можно с помощью демагнитизатора, что в большинстве случаев позволяет закрыть глаза на вышеописанный недостаток.

Таблица — Технические характеристики прямоугольных магнитных плит

| Модель | Ширина, мм | Длина плиты, мм | Длина основания, мм | Высота плиты, мм | Толщина магнитного слоя, мм | Шаг магнитных элементов, мм | Масса, кг |

| Х41100-220 | 100 | 220 | 240 | 40 | 18 | 1+4 | 7 |

| Х41150-400 | 150 | 400 | 420 | 40 | 18 | 1+4 | 19 |

Электромагнитные столы своими руками

Если ваш труд зависит от работы на фрезерном станке, то увеличение количество изделий должно являться для вас приоритетом. Хорошим инструментом для увеличения продуктивности станет магнитная плита.

М агнитная плита для фрезерного станка позволит обрабатывать сразу более одной детали в отличие от стандартных кулачков. И обработка будет осуществляться с предельной точностью и эффективностью. Рассмотрим подробнее все особенности данного приспособления.

Как сделать мощный электромагнит

Электромагнит – это магнит, который работает (создаёт магнитное поле) только при протекании через катушку электрического тока. Чтобы сделать мощный электромагнит, нужно взять магнитопровод и обмотать его медной проволокой и просто пропустить ток по этой проволоке.

Магнитопровод начнет намагничиваться катушкой и начнет притягивать железные предметы. Хотите мощный магнит – поднимайте напряжение и ток, экспериментируйте.

А чтобы не мучится и не собирать магнит самому, можно просто достать катушку с магнитного пускателя (они бывают разные, на 220В/380В). Достаете эту катушку и внутрь вставляем кусок любой железяки (например, обычный толстый гвоздь) и включаем в сеть.

Вот это будет по-настоящему не плохой магнит. А если у вас нет возможности достать катушку с магнитного пускателя, то сейчас рассмотрим, как сделать электромагнит самому.

Для сборки электромагнита вам понадобятся проволока, источник постоянного тока и сердечник. Теперь берем наш сердечник и мотаем медную проволоку на него (лучше виток витку, а не в навал – увеличится коэффициент полезного действия).

Если хотим сделать мощный электро магнит, то мотаем в несколько слоев, т.е. когда намотали первый слой, переходим во второй слой, а потом мотаем третий слой.

При намотке учитывайте, что то, что вы намотаете, эта катушка имеет реактивное сопротивление, и при протекании через эту катушку будет проходить меньший ток при большом реактивном сопротивлении.

Но тоже учитывайте, нам нужен и важен ток, потому, что мы будем током намагничивать сердечник, который служит в качестве электро магнита. Но большой ток сильно будет нагревать катушку, по которой протекает ток, так что соотнесите эти три понятия: сопротивление катушки, ток и температура.

При намотке провода выберите оптимальную толщину медной проволоки (где-то 0,5 мм). А можете и поэкспериментировать, учитывая, что чем меньше сечение проволоки, тем больше будет реактивное сопротивление и соответственно ток протекать будет меньший. Но если вы будите мотать толстым проводом (примерно 1мм), было бы не плохо, т.к.

чем толще проводник, тем сильнее магнитное поле вокруг проводника и плюс ко всему будет протекать больший ток, т.к. реактивное сопротивление будет меньше. Так же ток будет зависеть и от частоты напряжения (если от переменного тока). Так же стоит сказать пару слов о слоях: чем больше слоев, тем больше магнитное поле катушки и тем сильнее будет намагничивать сердечник, т.к.

при наложении слоев магнитные поля складываются.

Хорошо, катушку намотали, и сердечник внутрь вставили, теперь можно приступить к подаче напряжения на катушку. Подаем напряжение и начинаем увеличивать его (если у вас блок питания с регулировкой напряжения, то плавно поднимайте напряжение).

Следим при этом чтобы наша катушка не грелась.

Подбираем напряжение такое, чтобы при работе катушка была слегка теплой или просто теплой – это будет номинальный режим работы, а так же можно будет узнать номинальный ток и напряжение, замерив на катушке и узнать потребляемую мощность электромагнита, перемножив ток и напряжение.

Общие сведения о конструкции

Механическая магнитная плита

Главным преимуществом магнитных плит является хороший показатель фиксации заготовки, а также их относительно небольшие размеры. Для комплектации станков применяются два типа: электромагнитные и магнитные. Они имеют существенные конструктивные различия.

Плита имеет достаточно простой принцип работы. На ее поверхности создается магнитное поле, которое удерживает металлосодержащие заготовки на поверхности стола.

Это позволяет выполнить обработку не только внешней плоскости материалов, но и торцевых областей. В некоторых случаях возможно одновременное шлифование нескольких деталей.

Благодаря магнитным свойствам на рабочую поверхность можно установить дополнительное оборудование или вспомогательные устройства.

Конструктивные особенности магнитных плит различного типа:

- плита электромагнитная. Она состоит из корпуса, внутри которого расположены две группы электромагнитных катушек. Они разделены немагнитной прослойкой. При подаче электричества на установленную деталь, формируется электромагнитное поле, которое фиксирует заготовку. Недостатком подобной конструкции является отсутствие сцепления в случае отключения электроэнергии. Поэтому рекомендуется установить реле деактивации станка при возникновении подобной ситуации;

- магнитная плита. Конструктивно она напоминает электромагнитную модель. В ней также установлены две группы магнитов, отличающихся полярностью. На рабочей поверхности плиты установлены блоки из немагнитного материала. В нормальном положении они препятствуют возникновению магнитного поля. С помощью механического устройства происходит их смещение, в результате чего заготовка надежно фиксируется на столе.

Механическая плита магнитная имеет большую степень надежности, но для ее включения/выключения необходимо поворачивать рычаг. Это влияет на оперативность смены положений деталей, и как следствие — производительность. Поэтому чаще всего электромагнитные модели используются при массовом производстве, а механические — для более точной обработки.

Помимо горизонтально ориентированных плит для шлифования может использоваться устройство для поперечного сверления валиков. Магниты располагаются вдоль заготовки, что дает возможность обрабатывать цилиндрические детали сложной формы.

Технические параметры

Магнитные плиты редко входят в стандартную комплектацию заводского оборудования. Чаще всего их приобретают отдельно. Поэтому важно знать их основные технические характеристики, которые должны соответствовать параметрам конкретной модели станка.

Определяющим параметром являются габариты. Размер плиты может варьироваться от 10*25 см до 32*100 см. При этом при увеличении габаритов устройства возрастает его масса. Это напрямую влияет на максимальный вес обрабатываемой детали, так как плита устанавливается на стандартный рабочий стол.

Основные параметры, которыми должна обладать плита магнитная:

- размеры и масса. Учитываются не только ширина и длина, но и высота. Она может повлиять на максимально допустимый размер детали;

- удельная сила притяжения. Она должно быть равномерна по всей плоскости установки. Обычно этот параметр составляет от 50 до 120 Н/см²;

- расстояние между полюсами. Эта характеристика определяет минимальный размер обрабатываемой детали.

Во время работы плита магнитная может изменить геометрию заготовки. Поэтому процесс установки и последующего снятия детали должен быть максимально аккуратен. Также следует учитывать основной недостаток электромагнитных моделей — нагрев поверхности во время активации. Это не только является основной причиной выхода из строя устройства, но и сказывается на свойствах заготовки.

В видеоматериале показан пример работы магнитной плиты небольших размеров:

stanokgid.ru

Магнитные плиты для шлифовальных станков

Магнитные плиты для шлифовальных станков – это особый класс металлообрабатывающего оборудования, которое предназначено для удерживания стальных заготовок на рабочей поверхности под воздействием сил электромагнитного притяжения.

Казалось бы, для чего использовать такую изощренную конструкцию, когда можно задействовать в качестве фиксатора традиционные кулачки, которые надежно зажимают заготовку и обеспечивают предельную жесткость в процессе обработки? В действительности же электромагнитная фиксация с помощью магнитных плит для шлифовальных станков имеет ряд преимуществ, которые мы рассмотрим ниже.

Ключевой плюс – это возможность работы оборудования в многопоточном режиме. Мастер может одновременно зафиксировать несколько заготовок на одной установке, тем самым повысив производительность своего труда на порядок. Кроме того, магнитная плита для шлифовального станка способна обеспечить предельную точность обработки заготовки.

При этом стоит помнить, что плита не способна обеспечить столь же больших усилий, как фиксирующие кулачки. Кроме того, если произойдет аварийное прерывание подачи электропитания – случится срыв заготовки с рабочей поверхности. Вот почему сфера применения магнитных плит для шлифовальных станков исключает работы, подразумевающие большие силы резания.

Еще один минус подобных установок состоит в таком явлении как остаточный магнетизм, свойственный стальным заготовкам, которые обрабатывались подобным образом. К счастью, справиться с проблемой можно с помощью демагнитизатора, что в большинстве случаев позволяет закрыть глаза на вышеописанный недостаток.

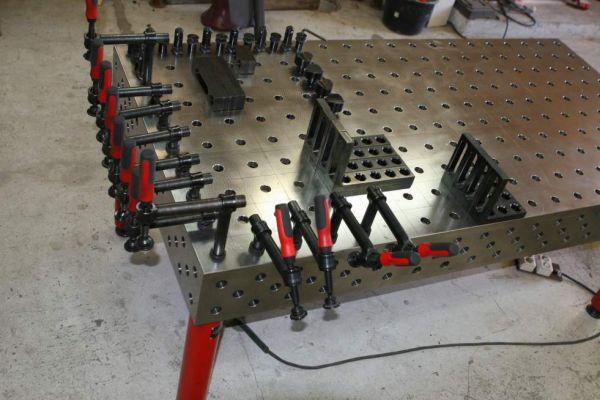

Если соединение металлических деталей осуществляют на весу, качество швов сильно ухудшается. Чтобы работы выполнялись правильно, стоит сделать сварочный стол своими руками. Он обеспечивает сварщику комфорт, позволяет надежно закреплять детали. Для небольшого гаража рекомендуется выбирать складные варианты.

Особенности и требования к конструкции

Перед составлением чертежа и сборкой стола для сварки стоит определиться, какие задачи он будет выполнять.

Кроме того, учитывают, что к данным конструкциями предъявляют такие требования:

- Обязателен монтаж вытяжки над рабочим местом. Расстояние от прибора до пола составляет 1,3-1,5 м.

- Для размещения электродов и других приспособлений предусматривают полки и ящики.

- Обязательной является установка держателя для подсоединения заземления.

- При изготовлении верстака для сварочных работ не применяют легковоспламеняющиеся и выделяющие токсичные пары материалы.

- Обязательна установка осветительного прибора мощностью более 36 В.

Разновидности и чертежи стола

Конструкцию изделия выбирают, учитывая сложность предстоящих сварочных работ. При редком выполнении рутинных операций используют простые схемы. Для формирования сложных металлоконструкций требуется профессиональный стол сварочно-сборочный.

Простой сварочный стол

Такая мебель устойчива, проста в сборке, удобна в эксплуатации.

За основу берут жесткую раму, к которой прикрепляют 4 стойки из уголка или трубы с прямоугольным сечением. На небольшом расстоянии от пола размещают поперечные перекладины. Поверх металлической конструкции ставится столешница с фиксаторами для тисков. К раме приваривают держатель для кабеля, вниз ставят лоток для мусора. Дополнительно собирают тумбу с ящиками для размещения электродов. Рядом с ней ставят площадку для поддона с водой.

Полупрофессиональное оборудование

Более сложные варианты комплектуют дополнительными элементами.

Такие рабочие места не менее удобны, чем предыдущий тип.

Однако схема включает головки для сверления, зачистки, фрезерования. Стойки прикрепляют к полу анкерами или бетонируются. Поворотный стол позволяет создавать сложные металлоконструкции, не перемещаясь. Для размещения сварочного агрегата предусматривают вращающуюся подставку. В комплект включают струбцины и тиски.

Чему отдать предпочтение

При обустройстве рабочего места учитывают площадь помещения, поставленные задачи. В небольшом гараже можно варить за раскладным верстаком. В больших помещениях устанавливают передвижной или стационарный стол. Круглое поворотное изделие понравится ценителям комфорта.

Для сварки сложных элементов используют стол, укомплектованный вспомогательными станками.

При создании рабочего места учитывают следующие рекомендации:

- Рабочий стол огораживают экраном из жаропрочного материала.

- Масса конструкции должна составлять не менее 150 кг.

- Не рекомендуется падение бликов. Энергосберегающие осветительные приборы использовать для обустройства рабочего места нежелательно.

- Рекомендовано наличие поворотной площадки для сварочного аппарата.

- При отсутствии встроенной вытяжки используют мобильный вентилятор с присосками на втягивающей трубе.

Самостоятельное изготовление стола

Сборка конструкции в домашних условиях экономит средства, помогает адаптировать мебель под условия работы.

Инструменты и расходники

Стол из профильной трубы своими руками собирают, используя такие приспособления и материалы:

- плоскогубцы;

- рулетку;

- маркер;

- линейку;

- угольник;

- молоток;

- струбцины;

- трубу с прямоугольным сечением или стальные уголки;

- болгарку;

- сварочное оборудование;

- метчики для формирования резьбы;

- токарный станок для срезания фасок.

Создание чертежа

Использовать фабричные схемы сварочных верстаков не стоит. Реализовать их самостоятельно сложно из-за отсутствия заводского оборудования. Однако основные моменты при составлении собственного чертежа с размерами применять можно. При проектировании правильно выбирают габариты всех элементов.

При составлении схемы учитывают следующие требования:

- габариты поверхности не должны превышать 100х80 см;

- столешницу располагают на расстоянии 70-85 см от пола;

- общая высота конструкции с учетом защитного экрана – не более 150 см.

Раскрой материалов

Для изготовления самодельного стола применяют подручные материалы – листы, профильные трубы, уголки.

Болгаркой нарезают такие детали:

- 4 уголка 2,5х2,5 см, длиной 46 см. Торцы срезают под углом 45⁰. Из этих элементов строятся каркасы полок.

- 2 металлических листа 44х75 см, толщиной 3 мм. Из них изготавливают полки.

- 4 куска профильной трубы длиной 76 см. Из них делают вертикальные стойки.

- 4 уголка длиной 76 см. Торцы срезают под углом 45⁰. Из них изготавливают продольные элементы каркаса.

- 2 части трубы длиной 1 м, 2 – размером 72 см. Их них собирают основание столешницы.

- 8 кусков профильной трубы длиной 72 см. Из них собирают рабочую поверхность.

- 4 уголка 3х3 см для создания ребер жесткости.

Изготовление столешницы

Каркас собирают из профильных труб 60х240. Поверхность формируют из металлических элементов 40х230 см.

Отрезки устанавливают с равным шагом. Образуется поверхность с местами для закрепления тисков и струбцин. Для расширения поверхности по бокам устанавливают раскладные панели.

Ножки для стола

Стойки прикрепляют к углам рамы столешницы. Для начала их захватывают в нескольких местах, сверяют правильность установки угольником. Стойки должны размещаться под прямым углом. В противном случае устойчивость снижается. При необходимости устраняют перекосы, формируют сплошные сварные соединения. При сборке стационарной системы к нижним частям ножек прикрепляют небольшие металлические листы.

Создание пояса жесткости