| Автор | Сообщение |

|---|---|

| andkiev | Заголовок сообщения: Электронная (цифровая) линейка для токарного станка

|

| | Посмотрел некоторые видео на Ютубе, народ ставит это на станки, очень удобно работать — наглядно, не нужно зрение напрягать . от освещенности не зависишь, и тд. Вот о чем я говорю https://www.youtube.com/watch?v=A-9wpeG … BDA0xrkHgT захотел себе такую же приблуду на свой токарник, но посмотрев на цену ( 200 баксов) как то перехотелось сразу, кроме того, я ведь «убежденный самодельщик» решил сделать такой девайс самостоятельно, поиски информации в интернете, дали следующие результаты, принцип работы этого устройства это энкодер, данные с которого выводяться на дисплей думаю для моего конкретного случая лучше всего подойдет вот такой вариант единственное с чем бы не хотелось связываться так это с ненавистным Ардуино и прочими МК, наверняка ведь можно взять обычную логику и собрать такую линейку? подскажите плз кто рубит в этом что бы лучше взять? |

| Вернуться к началу | |

| Kocтик | Заголовок сообщения: Re: електроннаяцифровая) линейка…

|

| | andkiev Есть вариант без МК. В строительных магазинах продают электронные штангенциркули. Они на много дешевле. |

| Вернуться к началу | |

| andkiev | Заголовок сообщения: Re: електроннаяцифровая) линейка…

|

| | Kocтик писал(а): andkiev Есть вариант без МК. В строительных магазинах продают электронные штангенциркули. Они на много дешевле. да я бы даже и на МК бы психонул бы и собрал, проблема в другом — я хочу что бы дисплей был с большими индикаторами( как на видео) а не этот экранчик в две строчки, где тоже нужно зрение напрягать, Штангенциркуль, тоже неплохая идея — видел видео на ютубе, там его как то к компьютеру подключают, кстати сказать — у меня есть два ноутбука старых, интернет серфинг уже не тянут, — они под ХР, вот если бы можно было на их экран можно было бы выводить данные, тоже хороший вариант бы получился…неужели нельзя с энкодера в комп как то это все передавать/ обрабатывать, так как подача у меня будет на ШД, можно было бы данные с линейки обрабатывать и управлять ШД, короче какой то примитивный вариант ЧПУ.. |

| Вернуться к началу | |

| rtytr | Заголовок сообщения: Re: Электронная (цифровая) линейка для токарного станка

|

| | можно конечно,мак3 и интерфейс на лпт,если поискать еще что либо найдется. |

| Вернуться к началу | |

| Kocтик | Заголовок сообщения: Re: Электронная (цифровая) линейка для токарного станка

|

| | andkiev писал(а): вот если бы можно было на их экран можно было бы выводить данные, тоже хороший вариант бы получился…неужели нельзя с энкодера в комп как то это все передавать Можно. Можно даже на телевизор, но только в чёрно-белом цвете. s |

| Вернуться к началу | |

| Bigi | Заголовок сообщения: Re: Электронная (цифровая) линейка для токарного станка

|

| | Видел тему на Чипмакере там самодельное DRO устанавливали на ТВ-16, но чет сходу не нашел сейчас. Тоже хочу тв-16 или ТВ-4,-6 но пока не до этого. Неспешно смотрю на местной инет Авито аналоге — цены задраны, по самое нехочу. |

| Вернуться к началу | |

Часовой пояс: UTC + 3 часа [ Летнее время ]

Кто сейчас на конференции |

| Сейчас этот форум просматривают: нет зарегистрированных пользователей и гости: 1 |

| Вы не можете начинать темы Вы не можете отвечать на сообщения Вы не можете редактировать свои сообщения Вы не можете удалять свои сообщения Вы не можете добавлять вложения |

Конусная линейка для токарного станка. Конструктив.

Конусная линейка токарного станка 1и611п инструкция по установке

Конусная линейка токарного станка 1и611п инструкция по установке

Работа конусной линейки токарного станка 1и611п

Работа конусной линейки токарного станка 1и611п

Выбор материалов для создания устройства

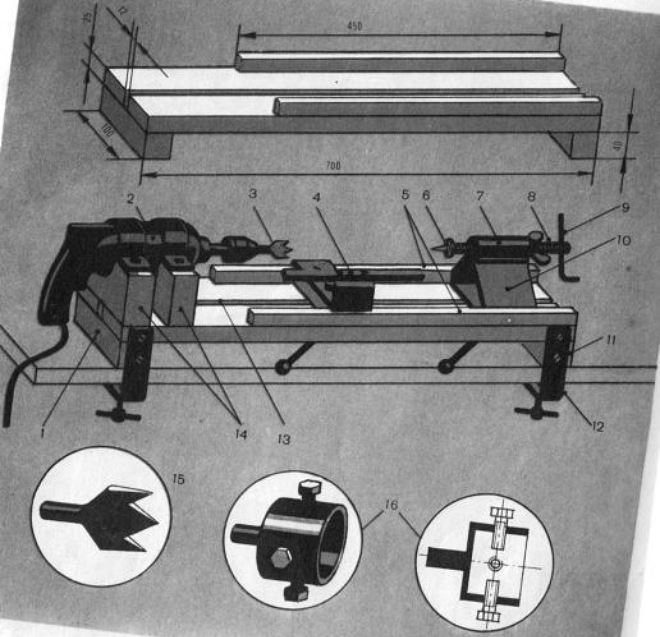

Очень часто среди домашних мастеров есть такие, которые стараются сделать самостоятельно токарный станок из электрической дрели. Процесс изготовления совсем несложный, и для достижения нужного результата потребуется взять все нужные материалы, чтобы подготовить их заранее.

При производстве станка может использовать деревообрабатывающие материалы, но при этом стоит отдавать себе отчет в том, что на подобных устройствах вы сможете выполнять обработку лишь небольших деталей и заготовок, к примеру, делать рукоятки для ножей, ручки для мебели и прочее. Если вам требуется надежный санок, который вы планируете очень часто использовать, то стоит один раз потратиться и сделать из металла.

Возможности токарного станка

Первоначально я пользовался дрелью конструкции советского производства с тиристорным регулированием скорости вращения и мощностью всего 300 ватт. Она у меня проработала до износа коллекторного механизма более 30 лет при разных нагрузках, включая экстремальное сверление бетонных плит. Перфораторов в то время просто не было в продаже.

Для неспешных мелких поделок этой мощности достаточно. Но для нормальной работы лучше использовать конструкцию современной дрели ватт хотя бы на 800. Разница сразу скажется.

С целью повышения эффективности токарного станка я вместо дрели установил трехфазный асинхронный электродвигатель, сделав ему конденсаторный запуск от однофазной сети.

Для крепления деревянной заготовки к двигателю пришлось делать втулку с фиксацией стопорным винтом на валу вращения и Ш-образным наконечником, вставляемым в центр распила древесины.

Если задумаетесь над созданием конструкции токарного станка для обработки древесины не из дрели, а за счет асинхронного двигателя, то лучше для его питания использовать трехфазное напряжение стандартной величины 380 вольт. Потери мощности будут минимальными.

Для однофазной сети 220 В можно подключить частотный преобразователь, который позволит использовать всю мощность, заложенную в конструкцию трехфазного асинхронного двигателя. Такие устройства имеются в продаже по вполне допустимой цене. Их удобно использовать на разных двигателях.

Оборудуя рабочее место токаря, уделите повышенное внимание мерам безопасности и подбору электрических защит. Подключение электродвигателя обязательно выполняйте только через автоматический выключатель, который ликвидирует аварии, связанные с короткими замыканиями и перегрузками

Необходимость подключения электроинструмента через УЗО определяйте по местным условиям. Но в критических ситуациях защиты лишними не бывают.

Конструкцию задней бабки можно улучшить за счет включения в центр упорного подшипника, например, типоразмера №607. Сразу снизится трение, расходуемое на вращение заготовки, исключится ее горение.

Для лучшего восприятия материала рекомендуем посмотреть видеоролик владельца Добрый Гена “Универсальный токарный станок из дрели по дереву своими руками”.

Полезные товары

- Магнитный браслет — держатель

- Монета-сувенир для принятия решений

- Термометр для бариста

Делать или покупать?

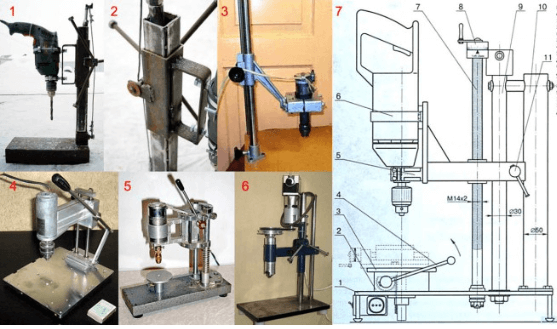

Электродрель это уже готовые привод, передача, шпиндель и патрон в моноблоке. Поставить его на каретку станка – и можно сверлить. По точности решение, вообще говоря, не оптимальное (см. далее), но во многих случаях приемлемое, зато избавляющее от необходимости заказывать дорогие точеные детали повышенной точности, см. ниже. Ввиду чего станины под установку дрели сейчас продаются разве что не на улице с лотков; цены доступные. Выбирая такую, чтобы сделать сверлильный станок из дрели, руководствуйтесь прежде всего режимом работы оборудования; от него зависит и цена:

- Эпизодическая сверловка/фрезеровка для себя с точностью какая получится – станина пластиковая литая или стальная штампованная. Механизм подачи рычажный с коленчатым рычагом (см. далее). Подшипники скольжения каретки (см. далее) сталь по стали или с капроновыми вкладышами. Цены – $20-$30.

- Регулярная сверловка для себя или на заказ с обычной машиностроительной точностью. Обрабатываемые материалы – до твердости и вязкости обычной конструкционной стали. Все то же, но подшипники скольжения сталь по стали (хуже) или с бронзовыми втулками, а станина – чугунная литая или (дороже) композитная также вибропоглощающая. Цены – $30-$40.

- Регулярная сверловка и фрезеровка любых поддающихся инструменту материалов с периодическими перегрузками инструмента и/или с повышенной точностью – подшипники скольжения только бронза по стали, станина чугунная. Механизм подачи зубчато-реечный (еще см. далее); консоль вибропоглощающая. Цены – $60-$180.

Выбираем станину

Станину для дрели (которые продавцы почему-то упорно именуют стойками) нужно выбирать не по производителю («китай» – не «китай»); сейчас на рынке и «немецкого китая» полно, не говоря уже об изделиях постсоветских государств. Нужно проверить конструкцию.

Первое – образцы с пластиковыми не капроновыми вкладышами подшипников скольжения отбраковываются однозначно: биение и увод сверла более чем на 0,5 мм появятся уже на 10-й – 20-й «дырке» и далее будут увеличиваться. Второе – люфт консоли. Берем ее за дальний конец, покачиваем вверх-вниз и в стороны при зажатом фиксаторе. Заметной «болтушки» быть не должно (тактильное чувство нетренированного человека ощущает биение 0,4-0,5 мм).

Далее – осмотр конструкции, см. рис. ниже. Для обычной сверловки подойдет показанная на поз. 1. Идеальный вариант – на поз. 2: цанговый зажим дрели, смещение колонны вбок уменьшает вибрацию консоли на порядок, а повернув ее вбок на 45 градусов, можно фрезеровать от руки с точностью «как умеешь» деталь на штатном не сдвижном столе, сняв пару креплений стола, т.к. при этом его смещение вручную относительно горизонтальной рабочей оси консоли будет линейным.

Как выбрать станину (стойку) для дрели

А вот образчик на поз. 3 не берите ни в коем случае. Во-первых, воротник его колонны низкий и ее крепление ненадежно. Во-вторых, продольные пазы под стол облегчают ручную фрезеровку «как получится», но, в отличие от диагональных, не гасят вибрации станины. Более того, они будут концентрироваться, где показано стрелками (прилив под колонну сделан слишком узким) и оттуда прямиком пойдут в колонну и стол.

Что дешевле?

Чертежи шпинделя настольного сверлильного станка

Допустим, цена на понравившуюся станину вас не устраивает. Или дрель если «ломовая», с ударным механизмом, бывшая в работе по строительным конструкциям и биение патрона видно на глаз. Тогда первым делом выясняем, если и в пределах досягаемости мастер, владеющий токарным станком повышенной точности (не грубее 0,02 мм). Что, между прочим, не факт – станок повышенной точности стоит очень дорого и на потоке расхожих заказов никогда не окупается. Но, положим, нашелся. Берем чертежик на рис. справа, идем к нему и спрашиваем, сможет ли он выточить это из стали не хуже 30ХГСА, и сколько возьмет за работу. «Это» – чертежи шпинделя настольной сверлилки. Остальные ее детали можно выточить на обычном станке, или найти в развалах на железном базаре либо у себя в хламе. Скорее всего, окажется, что купить станину + стол дешевле, а если прикинуть расходы на остальное, то, возможно, обрисуется и дрель повышенной точности. В продаже такие бывают; их можно узнать по отсутствию ударного механизма и воротнику специально для установки в станину: на него надета точеная стальная манжета.

Особенности применения станков

Работа дрелью на весу при удержании инструмента только руками существенно ограничивает ее возможности. Вес инструмента и вибрация не позволяют жестко зафиксировать дрель в нужном положении. Но если продумать и сконструировать специальную станину, где она будет устойчиво крепиться, то обыкновенная ручная дрель превратится в профессиональное, почти промышленное оборудование.

Из дрели можно самостоятельно сделать такие виды станков:

- сверлильный;

- токарный;

- фрезерный;

- шлифовальный.

Причем после замены рабочего или режущего элемента станки становятся взаимозаменяемыми. Предусматривают функцию два в одном, например, сверлильный и фрезерный станок, токарный и шлифовальный. Все зависит от условий монтажа и потребностей владельца.

Мощность станков и их возможности будут зависеть от вида дрели (мощности ее электродвигателя), способу крепления, так как именно она в этом случае выступает главной рабочей частью оборудования.

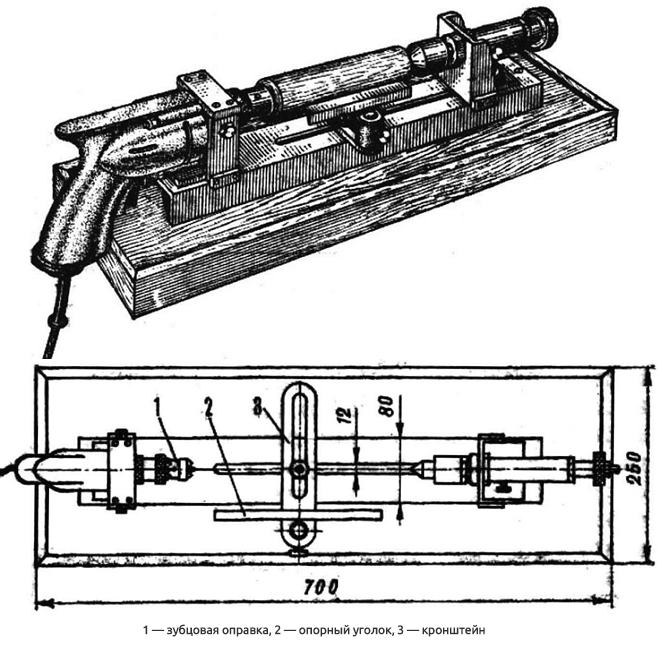

Как сделать токарный станок своими руками

Изготовление своими руками небольшого токарного станка значительно упростится, если в вашей мастерской есть верстак с ровной и прочной рабочей поверхностью. В таком случае вам не придется тратить время и силы на поиск . Электрическая дрель, которая одновременно будет выполнять роль передней бабки и привода вращения, закрепляется на такой поверхности при помощи струбцины и хомута, фиксируемого на шейке инструмента.

Вариант станка с деревянной станиной

Теперь вам необходимо сделать упор, который будет выполнять роль задней бабки. Такой упор, устанавливаемый напротив закрепленного инструмента, можно изготовить из пары деревянных брусков и регулировочного винта, конец которого заточен под конус. Если вы на своем самодельном станке из дрели планируете обрабатывать не очень массивные заготовки из дерева, то зафиксировать такой упор на поверхности рабочего стола можно при помощи струбцины.

В качестве подручника, к опорной поверхности которого вы будете прижимать режущий инструмент, также можно использовать деревянный брусок. Его закрепляют на поверхности верстака при помощи струбцины.

Очевидно, что, используя доступные и недорогие материалы, можно изготовить своими руками простейший токарный станок, на котором успешно выполняются различные операции по дереву. Применяя такое нехитрое приспособление, сделанное на основе дрели, можно вытачивать из дерева различные детали: ручки для дверей и инструментов, элементы конструкции лестниц, декоративные изделия.

Схема и чертеж станка на основании из швеллера

Конструкция таких станков на основе дрели и варианты их исполнения могут быть различными

Чтобы не разбираться в процессе с нуля, можно найти в интернете фото наиболее подходящего вам устройства и сделать его своими руками. Однако, по какой бы схеме вы ни делали токарное устройство из дрели, очень важно обеспечить максимально точную центровку оси вращения шпиндельного узла и конусного регулировочного винта, расположенного на задней бабке

Если вы собираетесь сделать станок, на котором можно будет выполнять токарные операции по металлу, а не только по дереву, то лучше изготовить его по всем правилам. В первую очередь, ориентируясь на конструкцию имеющейся дрели и размеры заготовок, которые будут обрабатываться на таком приспособлении, необходимо выполнить чертеж, подобрать для комплектации крепления определенной формы и типа. За основу чертежа можно взять фото подобных агрегатов, которые изготавливают для себя многие домашние мастера.

Самодельный станок для токарных работ, выполненный по всем правилам, представляет собой жесткую конструкцию, на которой не меняется взаимная центровка передней и задней бабок. Все подвижные элементы такого устройства, устанавливаемые на надежной станине, перемещаются по ее направляющим. Если приобрести или своими руками изготовить планшайбу, которая будет закрепляться в патроне дрели, на таком агрегате можно будет обрабатывать заготовки даже большого диаметра.

На из дрели, все элементы которого фиксируются на жесткой станине, можно выполнять работы по металлу, но только по мягкому (сюда относятся сплавы на основе алюминия и меди). На таком станке обрабатывают заготовки, используя надфиль, напильник и наждачную бумагу, обернутую вокруг бруска. В этом случае будет вполне достаточно подручника, используемого для прижима инструмента. Если вы планируете работать и с токарными резцами, то без суппорта, перемещение которого в продольном и поперечном направлениях обеспечивает винтовой механизм, вам не обойтись.

Заводское токарное устройство для дрели, вроде изображенного на фото GRIZZLY H2669, обойдется примерно в 5000 рублей без доставки

Устройство

Традиционный вариант токарного станка включает в себя следующие основные узлы: электропривод, станина (основание), передняя бабка, задняя бабка, суппорт. В качестве источника энергии (электропривод) на самодельном токарном станке используется электрическая дрель.

Станина

Предназначена для размещения всех остальных узлов. Она воспринимает всю нагрузку при работе на себя. Поэтому станина должна обладать запасом прочности. Конструкция минимально деформируется при выполнении работ, обеспечивая точность изготовления деталей.

Станина выделена красным

В классическом варианте токарного станка станина представляет собой технологически сложный для изготовления узел. Ее поверхность, сопрягаемая с другими сборочными единицами, входящими в состав токарного станка, выполняется с высокими требованиями точности. В процессе ее технологической обработки используется специальное высокоточное оборудование.

Передняя бабка

В передней бабке токарного станка находится электродвигатель с редуктором и блоком управления. В ее функции входит передача вращения, а также базирование заготовки с целью обработки. Другое название передней бабки – шпиндельная, потому что основная деталь этого узла шпиндель. Это многоступенчатый вал с отверстием внутри, вращающийся в прецизионных регулируемых подшипниках.

Со стороны рабочей зоны находится фланец, к которому крепится трехкулачковый самоцентрирующийся патрон. Через отверстия в вале устанавливаются различные зажимные приспособления, например, цанговый. Крепление заготовки в самодельном станке осуществляется с применением сверлильного патрона электрической дрели, то есть имеет значительные ограничения.

Блок управления обычного токарного станка позволяет подобрать практически любой вариант для обработки детали согласно технологическому процессу. В самодельном варианте функцию передней бабки выполняет электрическая дрель вместе с основанием, на которую она крепится. Поэтому выбор режима обработки заготовки ограничивается функциональными возможностями электроинструмента.

Задняя бабка

Для создания необходимой жесткости при обработке заготовка закрепляется с двух сторон

Это особенно важно для длинных деталей. Поэтому против передней бабки расположена задняя

В корпусе задней бабки находится упорный или вращающийся центр, служащий для поджатия заготовки. В задней бабке может устанавливаться режущий инструмент типа сверл, зенкеров, разверток.

Суппорт

Суппорт токарного станка обеспечивает подачу инструмента в зону обработки. Обычно инструмент крепится в специальной оснастке (резцедержателе), которая размещается на суппорте. Кинематическая схема суппорта позволяет ему перемещаться как в продольном направлении, так и в поперечном относительно оси шпинделя. Для получения конусных поверхностей инструмент может устанавливаться под углом.

Рабочий инструмент токарных станков приводится в движение как вручную, так и с помощью механических устройств. На самодельных токарных станках подача инструмента в зону резания происходит в основном с помощью ручной физической силы.

Конструкция самодельного токарного станка из дрели

Чертежи токарного станка из дрели состоят из четырех важнейших узлов: станины, передней бабки, задней бабки, суппорта (подручника).

Самодельный токарный станок из дрели обязательно должен иметь надежное устойчивое основание, что обеспечивает качество, точность и легкость обработки различных материалов.

Наиболее точные промышленные агрегаты по металлу, дереву, другим материалам оснащаются массивной станиной на ножках.

Свой станок домашнему мастеру лучше сделать более мобильным. Соответственно, станина должна быть легкой или разборной.

С ее помощью станок можно будет установить на стол, верстак, тумбу, перемещая его по мере необходимости.

Главное, чтобы станина выполняла свою главную функцию, являясь жестким надежным основанием, на котором правильно располагаются основные функциональные узлы станка.

Передняя бабка – главная задача этого узла заключается в жесткой фиксации и обеспечении вращения обрабатываемой заготовки.

В процессе работы деталь должна быть жестко зафиксирована на одном месте и не двигаться под влиянием вибраций.

С другой стороны, передняя бабка может передвигаться в продольном направлении.

Благодаря этому обеспечивается возможность наиболее оптимальным образом расположить рабочие узлы приспособления в зависимости от размера обрабатываемой заготовки.

На стационарных промышленных станках такой функциональный узел входит в монолитную конструкцию целостной станины.

Самодельный токарный станок, сделанный из дрели своими руками, использует в качестве этой важной функциональной части прибора перфоратор или дрель, которую при необходимости легко снять. Задняя бабка – подвижный узел станка, который можно без проблем зафиксировать в нужном месте станины

За счет мобильности можно устанавливать заготовки разной длины

Задняя бабка – подвижный узел станка, который можно без проблем зафиксировать в нужном месте станины. За счет мобильности можно устанавливать заготовки разной длины.

Правильно сделанное такое приспособление должно иметь максимально точную регулировку упорного конуса.

Правильная схема взаимного расположения двух «бабок» позволяет надежно закреплять заготовки при их обработке.

Суппорт (подручник) – основная задача этого элемента токарного станка из бытовой дрели заключается в том, чтобы выполнять функцию упора для режущих инструментов, которые в основном удерживаются вручную.

Это приспособление может перемещаться по станине в продольном и поперечном направлении, жестко закрепляться при работе.

Важно установить суппорт в таком положении, чтобы рычаг режущего инструмента до обрабатываемой детали был как можно более коротким. Видео:

Видео:

Это обеспечит безопасность при работе с различными заготовками.

Важно учитывать, что в самодельном токарном станке наибольшую свободу перемещений имеет суппорт, передвигаясь в продольном и поперечном направлении. Благодаря этому обеспечивается оптимальное рабочее положение с нужным плечом рычага резца

Благодаря этому обеспечивается оптимальное рабочее положение с нужным плечом рычага резца.

Оставшиеся два мобильных узла агрегата должны двигаться только по направляющим вдоль оси заготовки.

Распространенные ошибки

Если в процессе изготовления домашнего сверлильного станка будут допущены ошибки, все затраты по деньгам, времени и другим ресурсам будут впустую. Типичные ошибки изображены на рисунке:

На каждом рисунке указаны следующие типовые ошибки:

ошибки в процессе изготовления домашнего сверлильного станка

- Низкая точность и слабость рамки под воздействием штатной нагрузки;

- Колонна не должна быть полой внутри, иначе она не выдержит изгибающей нагрузки;

- Штанга не выдержит упор инструмента.

- Нет смысла сдваивать колонну поперечным способом. От этого устойчивость не увеличится.

- Отбойник (в данном случае пружина) из-за своих непропорциональных размеров не приглушает нагрузки и вибрации, а наоборот их усиливает.

- Несимметричная компоновка привода и шпинделя с одной стороны колонны будет только усиливать вибрации.

- Основная ошибка – отсутствие отбойника, как такового. Его нельзя эксплуатировать, так как это опасно для здоровья.

Электрическая дрель есть у многих хозяев, которые самостоятельно занимаются строительством и стройкой. Однако одного такого инструмента может оказаться недостаточно для операций, требующих высокой точности, сверления под прямым углом или сложных задач. Для выполнения этих целей создаются сверлильные станки – установки, которые можно изготовить в домашних условиях из подручных материалов и бытовой техники. В том, как сделать сверлильный станок из дрели, нет ничего сложного.

Доп.материалы(чертежи):

как сделать сверлильный станок из дрели своими руками чертежи

как сделать сверлильный станок из дрели своими руками чертежи

как сделать сверлильный станок из дрели своими руками чертежи

Summary

Article Name

Сверлильный станок из дрели своими руками — подробная инструкция, чертежи

Description

Лучше изготовить или купить ➜— Сверлильный станок своими руками ➜— Распространенные ошибки ➜— Чертежи ➜— Расположение основных конструктивных элементов.

Author

Publisher Name

Википедия строительного инструмента

Publisher Logo

Деревообрабатывающий станок

На рынке деревообрабатывающей техники представлена обширная линейка токарных станков по дереву. Каждый потребитель делает свой выбор с учетом своих интересов, но главный критерий — это мощность привода. Для домашней мастерской, где токарные работы выполняются эпизодически, подойдёт простой настольный станочек с мощностью электродвигателя 1 киловатт и скоростью вращения шпинделя 3500 об/мин.

https://youtube.com/watch?v=xs8KOp1HoFI

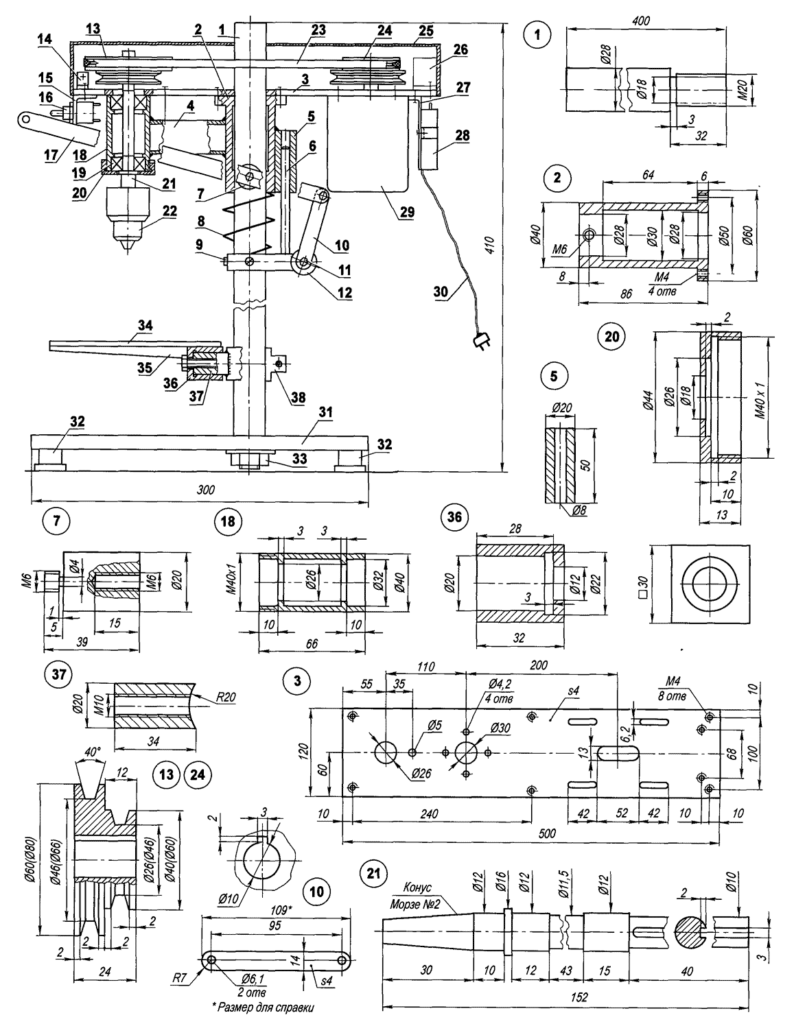

Главные узлы и механизмы станка по дереву отвечают классическому устройству токарной машины, обрабатывающей заготовки вращением. Три главных механизма:

- привод — электрический двигатель, однофазный или трёхфазный;

- передаточный — набор устройств, передающих вращение вала двигателя на шпиндельную бабку;

- исполнительный — это суппорт.

Четыре основных узла:

- станина — корпус, на котором закреплены механизмы;

- передняя шпиндельная бабка — для крепления планшайбы или токарного патрона;

- задняя фиксирующая бабка — для установки вращающего центра или сверлильного патрона.

Конструкционная особенность

Станок токарный по дереву своими руками можно собрать из подручного материала. Конструкция простая, много времени на изготовление не потребуется. Главная часть станка — станина, изготовленная из швеллера, в котором по центральной осевой линии прорезан болгаркой паз для фиксации подручника и задней бабки. Принцип фиксации — эксцентрический механизм.

Конструкция задней бабки стандартна. Пиноль имеет отверстие под конус Морзе № 2 для установки центра вращения. Хвостовик сверлильного патрона соответствует отверстию пиноли. Рекомендуется использовать заднюю бабку заводского изготовления.

Под пиноль выточить полый цилиндр с глухой торцевой стенкой, в которой нарезана резьба под винт маховика. Подвижная часть пиноли — это цилиндр с коническим отверстием и шпоночным пазом на всю длину. Перемещается подвижная часть при помощи винта маховика по шпонке, приваренной в корпусе бабки.

Подручник классический, имеет функцию регулирования с фиксацией под диаметр обрабатываемой заготовки, основание подручника перемещается поперёк и вдоль станины. Фиксируется эксцентриком с ручкой. Верхняя часть — обычный уголок.

В передней бабке установлены два радиально-упорных подшипника. На валу шпинделя нарезана резьба М14, шаг два. Это резьба, которая используется на болгарках, шлифовальных машинках. Благодаря этому на шпиндель можно крепить все насадки, которые используются болгаркой.

Шпиндельная бабка своими руками

От точности изготовления передней бабки зависит качество всей конструкции

Поэтому на этот узел необходимо обратить особое внимание. Умельцы рекомендуют изготовить переднюю бабку токарного станка своими руками

Для этого нужно выточить цилиндрический корпус толщиной стенки 10 мм. Для крепления к станине нужно изготовить специальную стойку. Для этого подойдёт отрезок швеллера. Швеллер торцом приваривается к уголку, изготовленному из листовой стали толщиной 10 мм. На полученную стойку крепится корпус бабки.

Чтобы изготовить токарный станок по дереву своими руками, чертежи и размеры не имеют значения, так как каждый изготавливает конструкцию индивидуально, учитывая свои возможности. Цилиндрический корпус в разрезе:

- наружный диаметр 56 миллиметров;

- толщина стенки 10 миллиметров;

- длина 180 миллиметров;

- посадочные гнёзда под подшипники диаметром 24 миллиметра;

- вал диаметром 30 миллиметров.

Простые приспособления делают станок универсальным и увеличивают перечень операций. Например, установив в патрон шлифовальный барабан с наждачной бумагой, можно затачивать инструмент. Устройство для точения по копиру выглядит следующим образом:

- копир;

- труба, установленная вдоль станины, выполняющая роль салазок;

- дисковая электропила, выполняющая роль резца по дереву.

Приспособление для фрезерования заменит фрезерный станок. Оправка с дисковой фрезой

зажимается в патрон. Вместо подручника устанавливается рабочий стол с упорной линейкой. Фрезеровать можно наличники, плинтусы, заготовки для рамок.

Энтузиасты и любители изготавливать самоделки постоянно придумывают механизмы, облегчающие ручной труд. У таких людей на вопрос, как сделать станок по дереву, всегда есть ответ.

Устройство токарного станка

Вне зависимости от размера или предназначения, по своей сути токарные станки устроены одинаково, просто у них есть особенности, которые уже и зависят от области его применения. Для того чтобы разобраться, как сделать токарный станок своими руками, нам нужно рассмотреть это самое устройство поближе.

Многие со школьного курса труда могут помнить, что основа всего – станина. Именно на этой части и располагаются все детали для крепления и перемещения заготовки. Она является основой всей конструкции, и от нее зависит устойчивость и надежность всего станка.

Для бытовых потребностей будет достаточно настольного станка, который не требует дополнительной устойчивости, благодаря чему получается намного легче.

Дальше идет передняя бабка. Из двух основных деталей, которые отвечают за фиксацию заготовки, эта находится со стороны вращающего элемента.

Все чертежи токарного станка из дрели имеют в своей конструкции такую деталь. Она используется для центровки детали, которая будет обрабатываться, и ведет передачу движущего момента, который, в нашем случае, будет исходить от дрели. Если станок относится к тяжелым моделям, эта деталь будет приварена к станине, и регулироваться будет только высота.

Есть еще и задняя бабка, которая также выступает в качестве крепежного устройства. Она является подвижной деталью, задача которой закрепить деталь, и прижать ее к патрону, который будет крепиться на передней бабке. В случае с тяжелыми станками, эта деталь движется не только вертикально, но и горизонтально, тем самым позволяя обрабатывать более крупные детали.

Последней, но не менее важной деталью идет суппорт. Он необходим для работы с деталью и ее обработки

Ее удержанием он не занимается, но при этом выступает в качестве упора для вашего инструмента. Без него работать возможно, но это будет ужасно неудобно, при том, что от этого пострадает общее качество обработки детали, что не желательно.

Виды сверлильных станков своими руками

Существуют различные виды сверлильных станков, сделанных в домашних условиях. Они различаются по: материалу изготовления, структуре, размерам.

И домашние мастера не перестают придумывать новые конструкции и подбирают размеры для сверлильных станков. Ведь не все изготавливают станки по уже готовым чертежам.

Вот некоторые самые популярные конструкции сверлильных станков:

Беспроводной станок из древесины. Эта конструкция хорошо подходит для портативного сверления больших изделий. Так как работа дрели в таком станке обеспечивается за счет аккумулятора, необходимо делать специальную деревянную коробку. Чертеж станка подгоняется самостоятельно под размеры встраиваемой дрели.

Мини сверлильный станок. Изготовление такого инструмента не отнимет много сил и времени. Данная конструкция считается наиболее экономичной, не требует большого количества материалов. Модель проектируется в зависимости от размера и формы дрели, закрепить саму дрель можно обыкновенными резиновыми жгутиками, либо кабельными стяжками.

Станок из пластиковых труб. Этот вариант хорош для тех, у кого после ремонта сантехники остались обрезки труб. В другом случае этот вариант является очень экономичным, так как трубы ПВХ стоят дешевле металла или дерева. Сделать его не так уж сложно, главное соблюдать пропорции и размеры.

Целесообразность создания самодельного токарного агрегата

Круг возможностей станка — самоделки из дрели не ограничен ремонтными работами мелких изделий из дерева и созданием деревянных поделок.

Дополнительные возможности:

- Заточка металлических ножей, сверл, стамесок и других предметов быта. Для этого необходимо, установив дополнительный упор, оборудовать станок круглым наждачным камнем с приводом от электродвигателя дрели.

- Обработка деталей из органического стекла, плексигласа, древесины. В патрон электродрели устанавливают диск из фанеры со шлифовальной бумагой. Роль упора выполняет деревянная подставка для размещения обрабатываемой детали.

- Шлифовка любых деревянных и металлических изделий резиновым кругом в комплекте с наждачной бумагой.

- Полировка войлочным диском до идеального блеска домашней металлической посуды и деревянных предметов.

Все эти дополнительные функции являются весомыми аргументами в пользу самостоятельного создания домашнего токарного станочного оборудования.

Nav view search

Навигация

Искать

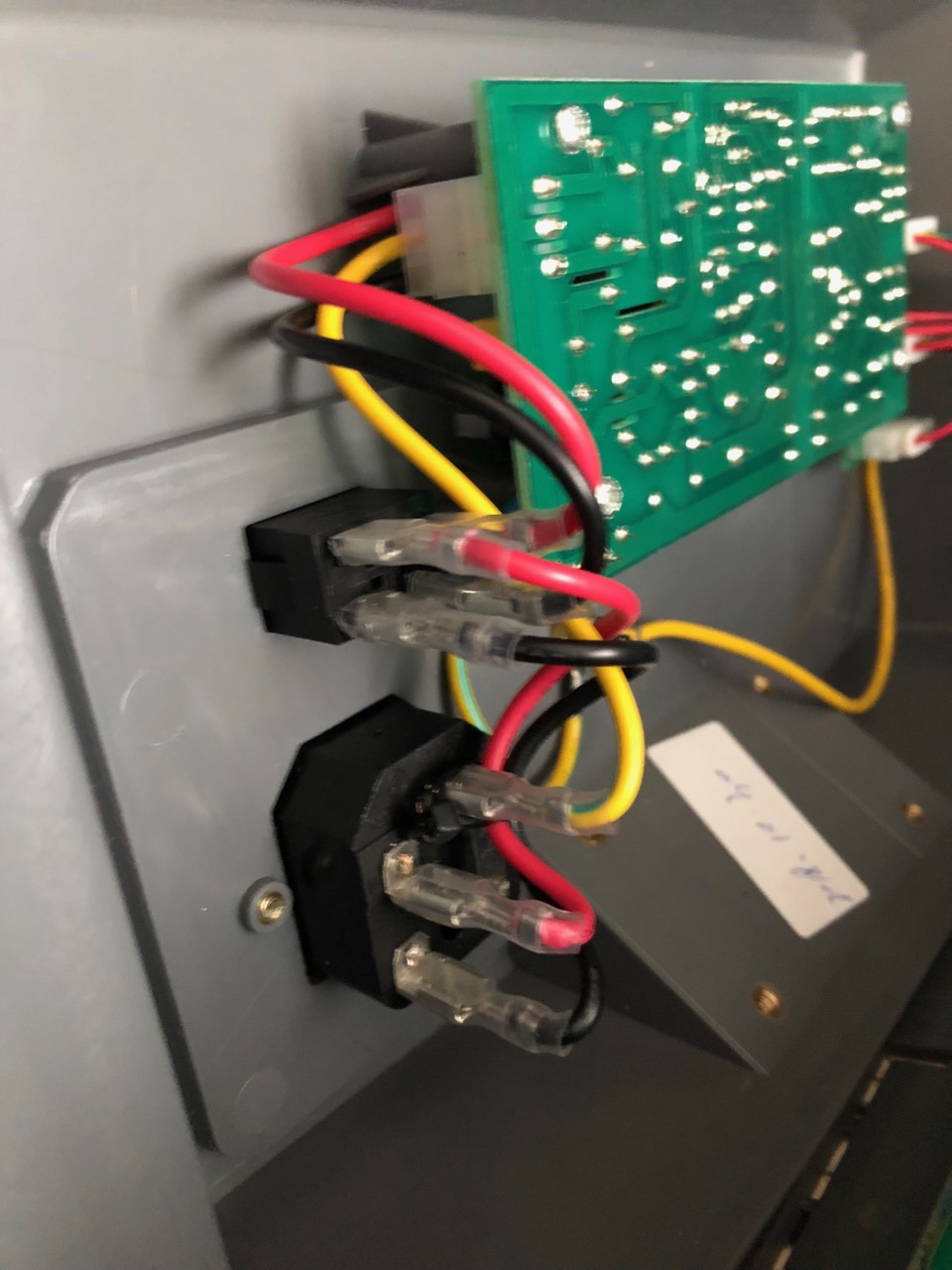

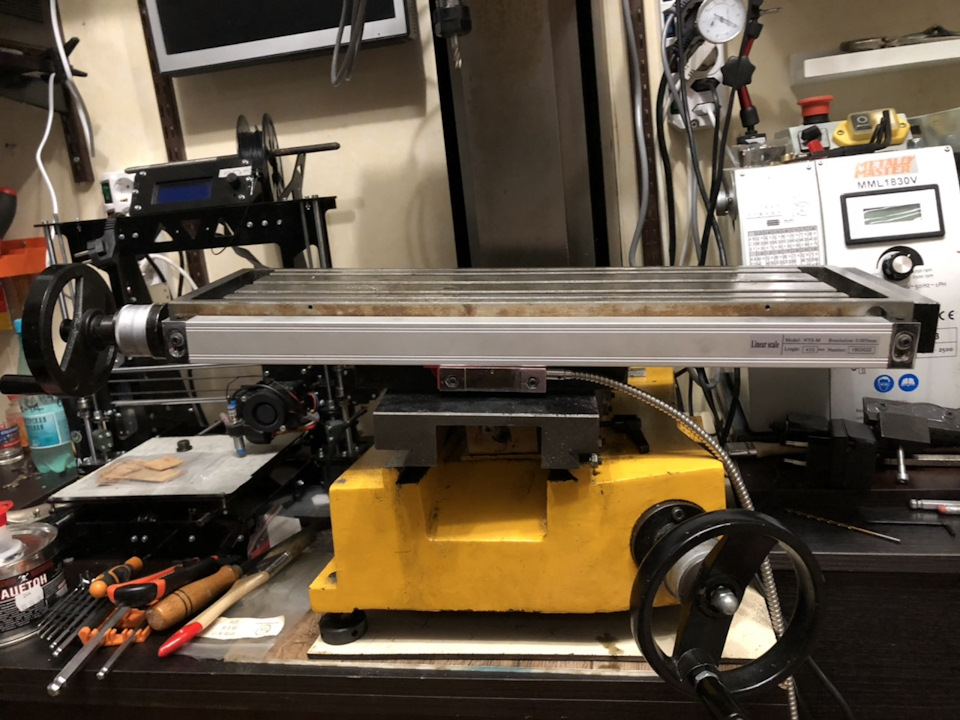

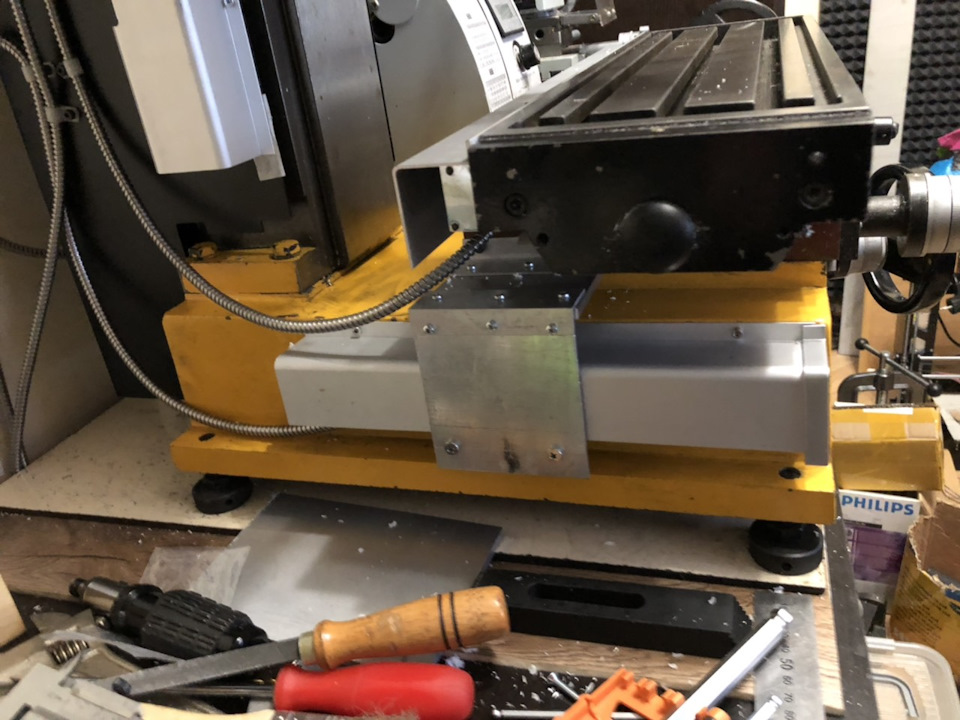

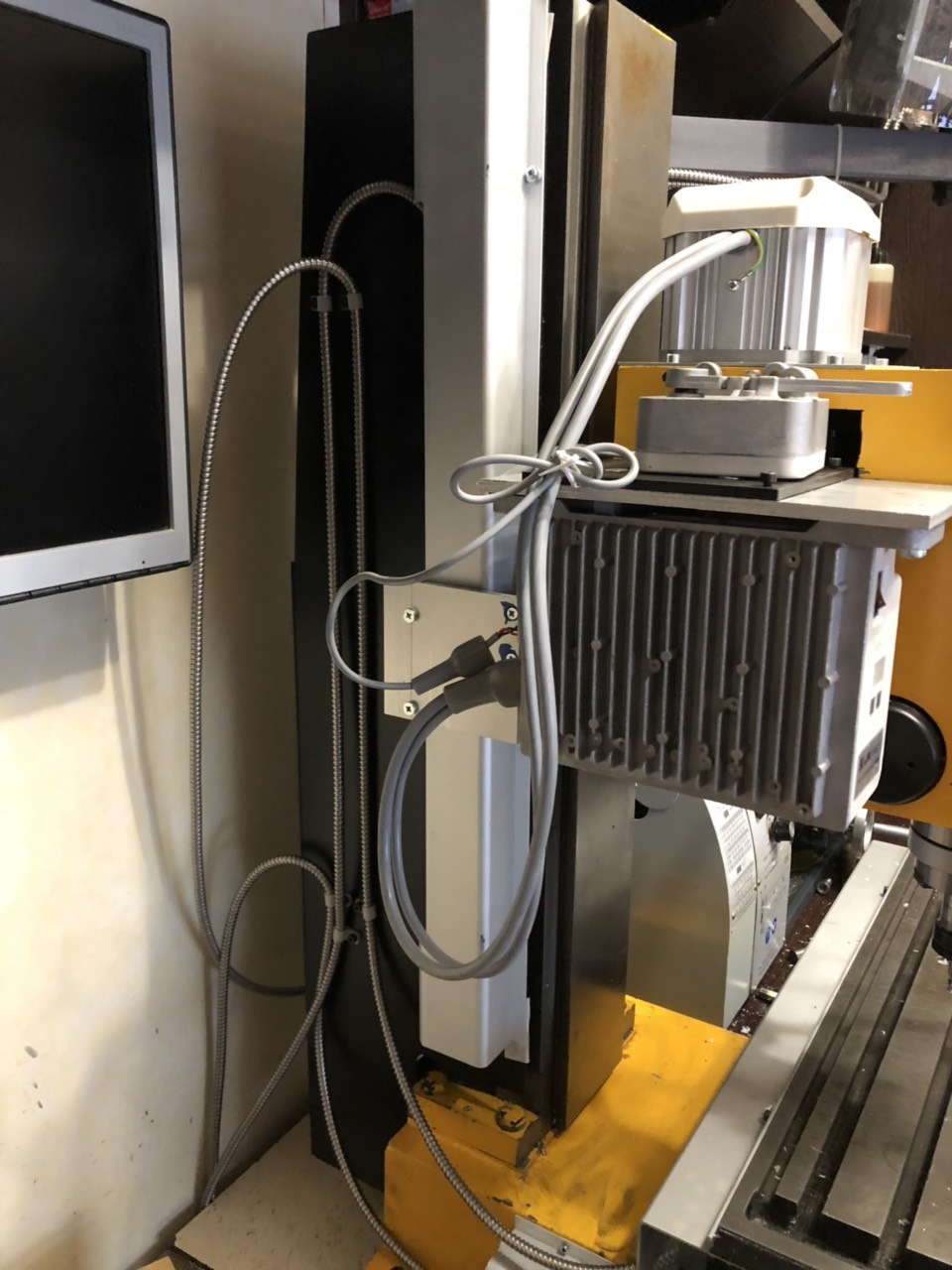

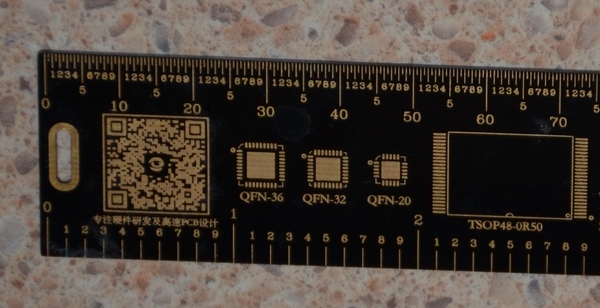

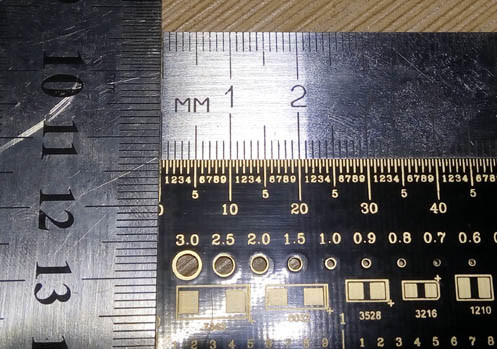

Цифровые линейки, установка на фрезер WMD-16

- » rel=»nofollow»>

Подробности Обновлено: 08.12.2016 22:20 Автор: Алешкин Просмотров: 1790

Пришло время поставить линейки на мой фрезерный станочек…

За прошедшие время эксплуатации линеек установленных на токарный станок, они заметно упростили выполнение разных работ.

А мой фрезер WMD-16 давно ждал, когда его оборудуют подобным устройством. И тут подвернулась пара линеек, как раз в размер, на барахолке любителей стружки, я взял, тем более, что дисплей и большая 500 мм. линейка давно у меня пылились в закромах.

И вот что из этого вышло….

Для установки дисплея использовал стальной уголок, прикрутив его к полке, получил поворот в право и влево.

Дисплей имеет встроенный сильный магнит, поэтому больше не чего и не нужно делать он сам себя отлично держит.

Большую 500мм. линейку установил на изготовленные кронштейны из бруска алюминия, выпилив уголок и разрезав его на три части, два кронштейна и поводок …

Заготовка, уголок для крепления.

Уголок для крепления режим на три части.

Отверстия для крепления кронштейнов самой линейки.

Отверстия для крепления уголков к столу фрезера.

Делаем углубления для шляпок винтов.

Устанавливаем на место крепления и линейку.

Примеряем поводок для линейки.

Дорабатываем и сверлим отверстия под крепления.

Готовый повадок, устанавливаем на место.

Установил защиту от стружки из двух уголков, здесь лучше подошёл бы квадратный профиль, но у меня его нет.

Заготовка для сухариков они будут держать защитный козырёк или кожух.

Готовые сухарики с винтами вставлены в паз стола.

Работаем над защитным кожухом.

Кожух почти готов.

Устанавливаем на станок.

Добавляем второй уголок.

Большая линейка по оси Х готова.

Проверил, не цепляют ли козырёк тиски, выступающие за пределы стола.

Маленькие линейки установил на кронштейны, нарезанные из кругляка в виде шайб.

А поводки вырезал из листовой стали.

Начал с разметки и нарезки резьбы под места установки линеек.

Устанавливаем линейки осей Z и Y на свои места.

Делаю поводки для осей Z и Y.

Устанавливаю повадок на ось Y.

Устанавливаю повадок на ось Z.

Пришло время испытать.

Но включив двигатель станка, цифры заскакали на табло как бешеные.

На токарном станке с таким двигателем, такого эффекта не было, правда там линейки с другим интерфейсом USB и для них нужен другой дисплей.

Пришлось изолировать двигатель от станка, поставив пластиковые шайбы.

Возможно это проблема именно этого мотора.

До конца я так и не разобрался, с этим эффектом.

Проверил показания индикатора и линеек по всем осям станка, цифры совпали что очень радует, хотя показания на дисплее, заметно запаздывают при быстром перемещении.

Но это всё равно намного удобней, чем работать по лимбам станка.

Возможно я в своём варианте, по установки линеек, сделал, что то не правильно, но вы можете использовать мой опыт, и не допускать ошибок уже у себя на аналогичном станке.

Сейчас 55 гостей и ни одного зарегистрированного пользователя на сайте

Электронная линейка – самоделка

Иной раз определить расстояние между двумя объектами дело долгое и хлопотное вследствие их удаленности друг от друга. Сделать эту работу ненапряженной и быстрой можно, использовав электронную линейку, которую за вечер вы сделаете собственными руками на основе калькулятора и еще пары запчастей. Кстати, принцип, который лежит в основе этой идеи, может пригодиться для разработки других поделок.

Для создания самодельной электронной линейки нам нужны:

– машинка-игрушка;

– герконовый датчик с магнитом;

– калькулятор.

Объясним сначала, как автор этой полезной самоделки пришел к задуманному. Из геометрии известно, что окружность колеса имеет определенную длину. Зная ее и количество оборотов колеса, нетрудно определить расстояние, которое колесо и, заодно с ним, машинка, преодолеют от одного объекта до второго.

Для быстрого подсчета числа оборотов колеса машинки и, соответственно, расстояния от А до Б, используем калькулятор, точнее, его функцию сложения. Для замыкания контактов, которые будут отсчитывать единицы суммирования, будем использовать геркон.

Обсуждение

Машинка это конечно бред, но суть ясна к тому же этим прибором расстояния можно и вычитать и площадь мерить, а самокат или велосипед для измерения больших расстояний это уже дело!

Вопрос идиотам с коментами типа “умные люди пользуются рулеткой” и т. д. и т. п., вы сами то хоть что нибудь придумали, изобрели? Нет? Ну так пользуйтесь давно изобретённой до вас рулеткой и не воняйте – мыслить не ваша прерогатива – это дело изобретателей.

Можно использовать нить, например. Благо, моток нити не дорого стоит. Отмеряем нитью длину и складываем нить в двое, еще раз в двое, еще раз и так, пока длина не станет пригодной для измерения рулеткой или линейкой. Потом просто длину умножаем на два то количество раз, сколько раз мы сложили нить.

Такой способ удобен для измерения криволинейных расстояний. Правильней было бы даже назвать видео ЭЛЕКТРОННЫЙ КУРВИМЕТР своими руками. Удобно померить путь, который проходишь пешком, или например курвиметр широко применяется в дорожных работах, для измерения расстояний по дороге для контроля разметки, разбиения на участки (пикеты) и т.д. А по конструкции, к примеру, можно увеличить точность, поставив несколько магнитов через равные промежутки в колесе и суммировать не длину окружности и длину дуг между магнитами.

Слушай, у тебя отвертка синяя к ней идет 16 разных насадок так?

У меня похоже такая же, как ты справился с тем, что там нет магнитного держателя? я вставил внутрь маленький неодимовый магнитик от старых наушников))) Было бы прикольно если бы ты сделал уроки с несколькими такими маленькими доработками)

kakpravilno

@Dan Brown да, 16 насадок. Там есть магнитик, может у тебя его кто-то вытащил или вообще не поставил. Это же китайская отвертка).

Александр Марков

Год назад

Автор, а то, с какой частотой вращается колесо, сильно влияет на точность расчетов? Скажем, имеет смысл на велосипед прицеплять такую конструкцию с целью замера пройденного километража, если довольно быстро ездишь?

Александр [DF]Dips[C4Tm]

А положение магнита в начале и в конце ? хоть из чего колесо делай будет не точно, и чем больше колесо тем больше косяков)) шляпа полная.

Eargon

@Александр Незвец можно поставить больше магнитов. На одном колесе 10 магнитов – тогда погрешность меньше… Думай головой…

Электронная линейка для станка своими руками

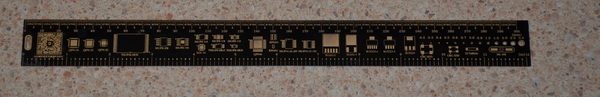

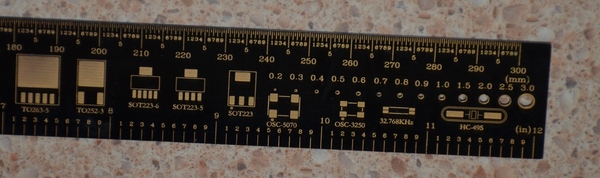

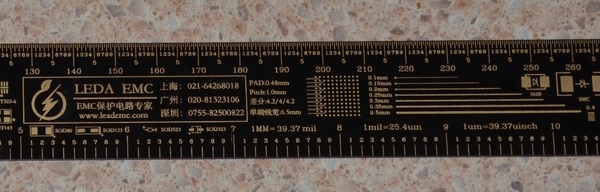

Электронная линейка с удаленным дисплеем

Идет описание кнопок: On/Off — включить/отключить in/mm — переключение между мм и дюймами Zero — сброс в ноль ABS — передвинув линейку, допустим на 100 мм, можно нажать данную кнопку и с этого места будет отчет с нуля. Set — для дюймов, нажать и держать. Меняем дробные доли дюймов.

Характеристики (их я написал выше) Небольшая инструкция для решения проблем возникших при включении устройства, которая гласит, что при любых поломках или проблемах необходимо изъять батарейки из устройства и поместить их обратно. Ремонт очень простой, надеемся и радуемся))

Изображения в инструкции, приведенные ниже, показывают наглядно, как можно установить прибор, используя подходящее крепление. Дополнительные элементы обнаруженные в посылке:

Два болтика необходимы для крепления кронштейна 4 к сенсору линейки. Данный кронштейн прикручивают к подвижной части устройства.

Дисплей с линейкой соединен достаточно длинным проводом. Мои замеры показали 188см. В датчик на линейки заходит глухо, к дисплею подключен через micro-usb

Точность прибора проверял штангенциркулем. У меня получилось, что прибор врет на 0,1мм. Если расценивать диапазон погрешности как от -0,06 до +0,06, то получаем погрешность в 0,12мм, что соответствует заявленным характеристикам. В любом случае, погрешность в 0,1 мм вполне нормально за такую цену. Забыл сказать, что если не использовать прибор в течение 3 минут, то дисплей отключается автоматически. От нижнего края линейки до верхнего положения на дисплее отображается 161,66 мм.

Покупалось устройство для знакомого, поэтому вскрывать не буду. Постараюсь в дальнейшем выложить фотографии, как устройство прижилось на станке. Планирую купить +20 Добавить в избранное Обзор понравился +20 +35

Электронная линейка

Электронная линейка для пилорам

Электронная линейка КПС «MICRON-4» — применяется для автоматизации технологических операций по управлению механизмами опускания и подъёма пил при распиловке, на ленточных пилорамах. Основные Функции электронной линейки:

Электронная линейка для пилорам КПС «MICRON-4»

Установка, с учетом толщины пропила, толщины доски

- контроль координат (размер от «0» или «стола» до ленточной пилы);

- запоминание координат последнего пропила;

- выполнение математических функций (сложение и умножение) и запоминание последовательности (списков) толщин досок, для последующей распиловки;

- запоминание «списков координат» для последующего распила в установленной последовательности;

- выполнение команд установить пилу на нужную координату;

При помощи электронной линейки можно увеличить производительность и точность распиловки. Для этого используется:

- быстрая и точная установка пилы на заданную координату;

- облегчение умственной работы, исключая ошибки вычислений оператора ленточной пилорамы. Выполнение математических операций, учет толщины пропила, сложение, вычитание и запоминание последовательности распиливаемых досок — все делается прибором.

- удобный визуальный контроль;

- легкость в совмещении операций по перемещению пилы и загрузки/выгрузки досок и т.д.

Электронная линейка для пилорамы и станка

Электронная линейка MICRON-4 позволяет автоматизировать распиловку на горизонтальных пилорамах и обеспечить идеальный баланс между качеством и производительностью. По сути, электронная линейка Микрон является узкоспециализированным компьютером и может быть установлена на любую ленточную пилораму без необходимости переделывать электрическую схему устройства.

Основные функциональные возможности электро линейки

Электронная линейка, купить которую можно в нашем интернет магазине, отлично зарекомендовала себя на практике. Она поможет сделать более эффективным выполнение следующих операций:

- учет толщины пропила при определении толщины доски;

- запоминание координат последнего пропила;

- математические вычисления;

- запоминание последовательности для предстоящего распила;

- запись перечня координат, который будет использоваться при распиле;

- позиционирование пилы по заданным координатам с точностью до 0,5 мм.

В результате точность распиловки и выход готовой продукции возрастают многократно. Пила устанавливается согласно заданным координатам быстро и точно, а влияние человеческого фактора сводится к минимуму. При этом обучение пользованию электролинейкой занимает не более 30 минут, после которых сотрудник становится квалифицированным оператором.

Устройство эффективно работает в диапазоне температур от -20 до +50°С, чему значительно способствует надежный корпус со степенью защиты ІР 54. Потребляемая мощность – всего 8Вт.

Электронная линейка, цена и высокая функциональность которой делают ее выгодным капиталовложением, способна обеспечить рост производительности от 10 до 15 %. На практике это означает до 5 дополнительных кубометров на каждые 100 м3 обрезного материала. Путем нехитрых вычислений можно рассчитать, что средства, вложенные на покупку данного оборудования, окупятся менее чем за месяц.

В нашем каталоге вы так же найдете и механическую линейку для пилорамы и станка.

Как поставить цифровые штангеля на станок?

Помню неоднократно встречал фото, с установленными штангелями на станках, но тогда не надо было, а сейас никак найти не могу сходу. Есть кто-нибуть кто на координатный столик ставил их? Сижу, голову ломаю, как крепить.

Как поставить цифровые штангеля на станок? PoHbka, я делал так:

Как поставить цифровые штангеля на станок? Очень интерисует куда подключен штангель, если не секрет, есть ли у вас схемка подключения?Интересно. что и как можно поключить к этому порту? Как поставить цифровые штангеля на станок? lasers, линейки подключены к dro350, отличие от оригинальной — в 2раза больше высота символов индикатора(высота 25,4мм). Схема практически без изменений, как и на сайте шуматех, там же есть дополнительная информация по линейкам.

Как поставить цифровые штангеля на станок? я фрезеровал из дюраля проставки нужной высоты. как-то так это выглядит. если надо, сделаю покрупнее фото http://www.chipmaker.ru/img/114693/ Как поставить цифровые штангеля на станок? D.L. а где на их сайте схемы?Что-то я не нашел. Я смотрю что там уже эта модель не поддерживается и есть новая DRO375 можете дать ссылку на схему для DRO375? Может там есть и печатная плата?

Сообщение отредактировал Zemlyanov: 12 April 2012 — 19:45

Как поставить цифровые штангеля на станок? Как поставить цифровые штангеля на станок? D.L. спасибо. Мне вот интересно а что ставят на станки оборудованные УЦИ в качестве измерительных линеек , не Китайские же штангенциркули. Хочу на фрезерный поставить УЦИ , но там самая большая ось имеет перемещение 620мм , что туда поставить? Может кто даст ссылку на эти линейки которые используют в моем случае , буду благодарен. Как поставить цифровые штангеля на станок? На моём фрезере на оси Х стоит штангенглубиномер, ход 500мм. А такие линейки встречаются длиной до 1метра а может и больше. Можно и энкодеры поставить, всё зависит от бюджета на ЦИ станка. Как поставить цифровые штангеля на станок? Может вот этот вариант простенький и дешевый ($50max) Вас устроит? http://www.chipmaker. ost__p__1165806 Точность 0.05 на 130мм, разрешение 0.01. Как поставить цифровые штангеля на станок?

Andreyka, светодиодные индикаторы более предпочтительны для уци, да и у дро350 есть одна очень полезная для фрезера функция — электронная делительная головка, для сверления отверстий по окружности.

Как поставить цифровые штангеля на станок? Как поставить цифровые штангеля на станок? http://www.chipmaker.ru/topic/50083/ Ставил и на токарный, и на фрезерный, на Promа-300 и Корвет-413. Prom-ы уже нет, а у Корвета осталась только на вертикальной подаче. На горизонтальных обхожусь линейкой, лимбами и разметкой. Токарный станок сейчас побольше, но на поперечную подачу поставил сразу. привычка! Как без него работать — просто не представляю. На Prom-е практически постоянно пользовался штангелем на большой продольной и поперечной подачах. На малой продольной смотреть на индикатор за пару лет пришлось раза два-три. На Корвете линейки постоянно засыпАло стружкой, в итоге один штангель вышел из строя. За компанию снял и второй. почти за ненадобностью. Больше года уже. обхожусь.

Самое главное — не забывать стружку с линеек смахивать.

Как поставить цифровые штангеля на станок?

Данные с линейки передаются на УЦИ, есть ли возможность их передавать на контроллер для шаговых двигателей?

Как поставить цифровые штангеля на станок? D.L., не могли бы вы продублировать рабочие ссылки? Те что имеются — не пашут. Или просто выложите схему подключения. Гуглил инет, нашел только схему подключения электронного штангеля к кому через АТмега. Хочу сделать как у вас — небольшой дисплей. Как поставить цифровые штангеля на станок? Чёрная Борода, все ссылки живые, только что проверил. Вот схема подключения линеек: http://www.shumatech. nese_scales.htm Как поставить цифровые штангеля на станок?

D.L., странно, ночью ничего не работало. Спасибо!

Как поставить цифровые штангеля на станок? Поскольку сколько не смотрел, в примерах не нашел готового решения. У меня станок изначально не подразумевает установку чего-либо такого. Придумал пока такое решение. Вот такое выносное крепление для цифровой линейки. И реализация:

Крепится прямо на опору винта. При этом регулировочные винты в полной доступности. Вторым концом крепится на связанную со станиной опору.

Как поставить цифровые штангеля на станок?

Кто-нибуть знает лучший способ обрезки линейки?

Как поставить цифровые штангеля на станок? Ножовкой по металлу прекрасно пилится, полотно было Х6ВФ. Только пилить с лицевой стороны, иначе текстолит может отклеится.

Электронная линейка для станка своими руками

Универсальные токарные, фрезерные, расточные, координатные станки, чтобы стать точным инструментом в руках оператора нуждаются в некотором «осовременивании», или говоря техническим языком – нуждаются в модернизации. Одним из вариантов модернизации практически любого универсального станка может стать установка на станок Устройства Цифровой Индикации (далее — УЦИ ) совместно с измерительными линейками . Но в чем же выгода применения такого решения? Достоинств тут множество. Во-первых, это дает новую жизнь старому станку, ведь любой станок в процессе эксплуатации изнашивается. Появляются выработка ходовых винтов, направляющих, износ подшипников и много прочих бед. Как же, спросите вы, установка на станок измерительной системы поможет сделать оборудование лучше? Ведь все это не устранит механического износа узлов станка. Устранить, и правда, не устранит, но исключит влияние механического износа на точность станка. Как? А дело в том, что измерительные линейки (оптические, магнитные) устанавливаются непосредственно на исполнительный механизм. Проще говоря, на ту часть станка, которая непосредственно перемещается. При этом полностью исключается из причин, влияющих на точность самого станка такие факторы, как износ ходовых винтов (люфты) и выработка направляющих. Следовательно, на информационном дисплее УЦИ отображается реальное перемещение механизма. Не это ли необходимо для точного произведения работ за любым станком? Ответ очевиден!! Плюсом ко всему этому добавляется то, что точность измерений станка можно увеличить в разы!! Да что в разы,- в десятки раз!! Как,- опять спросите вы?

А все элементарно просто. К примеру, что является единицей точности универсального станка? Правильно,- цена деления лимба. К примеру, для токарного универсального станка точность варьируется от 0,01 мм до 0,5 мм в зависимости от модели. А что будет, если мы оснастим токарный станок, имеющий цену деления на лимбе 0,5 мм измерительной системой с дискретностью 0,005 мм? Правильно!! Точность станка станет 0.005 мм. Только смотреть в данном случае уже надо не на рукоятку штурвала и лимб, а на удобный цифровой дисплей УЦИ, на котором отображается текущая координата станка с точностью до 3-го знака после запятой!! Теперь рабочие рукоятки станка необходимы оператору только для управления перемещением станка, а реальная координата отображается на дисплее. Ну не восхитительно ли? Ведь мы одним выстрелом убиваем сразу двух зайцев- 1. устраняем влияние механического износа станка на точность обработки и 2. получаем из простого универсального станка,- станок повышенной точности. И все это за достаточно разумные деньги. Теперь впору открыть еще один секрет и рассказать о третьем зайце. Да, как это ни удивительно, в нашем случае работает пословица,- За двумя зайцами погонишься,- троих поймаешь. Ну а если серьезно, есть еще один очень важный аспект применения на универсальном оборудовании такой модернизации. Для начала я хочу, чтобы вы ответили себе на такой вопрос,- Сколько требуется времени, чтобы вырастить из выходца ПТУ настоящего, высококвалифицированного оператора-станочника? Правильно,- годы, а то и десятки лет. И таких профессионалов становится все меньше и меньше. Многие уезжают за рубеж в поисках достойного заработка, а тем, кто остался на Родине, приходится платить соответствующе. Но чем же нам поможет в подготовке высококлассного специалиста такая модернизация? Ответ,- ни чем. Но!! Использование на универсальном оборудовании цифровой измерительной системы (УЦИ + измерительные линейки) позволяют ставить за такой станок операторов достаточно низкой квалификации, получая при этом такой же эффект как от работы высококлассного станочника. Ведь теперь оператору не надо, ориентируясь на свое профессиональное мастерство «ловить сотки». Теперь малоопытный оператор, ориентируясь на показания дисплея и ‘крутя ручки», сможет ловить на таком станке микроны!! А это ли не мечта любого работодателя,- вложить один раз, чтобы не платить каждый раз в последующем. Плюс ко всему, современные УЦИ(Ditron, Sino ), предлагаемые нами, имеют широкий набор функций, которые облегчат труд любого мало-мальски разбирающегося оператора. Это от самого простого,- обнуления текущей координаты, до значительно сложного,- расчета радиуса, дуги окружности. По сути, наличие в УЦИ данных функций практически приближает наш станок к станку с ЧПУ с некоторым отличием,- в качестве средства управления перемещением на нашем станке используются не электропривода, а мускульная сила оператора. Но ведь и стоимость нашей модернизации несравнимо мала по сравнению к модернизации с применением ЧПУ. Итак, подведем итог, и сделаем вывод из вышеизложенного. На данный момент применение на универсальном оборудовании УЦИ и измерительных линеек (оптических, магнитных) самое рациональное, грамотное и малобюджетное решение, позволяющее превратить любой универсальный станок в прототип станка с ЧПУ повышенной точности. А с точки зрения дальнейших затрат,- позволяет избежать траты на зарплату высококвалифицированным станочникам, заменяя их труд трудом операторов менее высокого уровня.

Электронная линейка для станка своими руками

Кто подскажет как сделать электронную линейку?

ДОБАВЛЕНО 27/09/2010 18:35

ДУМАЛ СДЕЛАТЬ ПО ПРИНЦИПУ КУРВИМЕТРА , НО ТОЧНОСТЬ БУДЕТ НЕ ВЕЛИКА.

А что это такое,вот электронным Штангенциркулем пользовался,а это не пойму.

INSAN, Что-то конкретное мерить?, лучше по обстоятельствам. оптику от мышки можно..

INSAN, pabel прав — есть же штангенциркули, и кстати, сравнительно даже недорогие. Или тебе именно для криволинейных траекторий надо?

Вот в общем нарисовал что мне надо для станка с чпу

ДОБАВЛЕНО 27/09/2010 19:58

пока не разберусь какая именно нужна механика и считывающее устройство, предпологаю, что можно использовать схему какого нибудь счетчика. один импульс , одно деление(1 миллиметр к примеру)

ну так прилепить обычную и опртоном на отражение риски считать-в милиметр попадёшь(если такая точность устраивает)остальные способы с колёсиками менее точны

ДОБАВЛЕНО 27/09/2010 20:29

ну так прилепить обычную и оптроном на отражение риски считать-в милиметр попадёшь(если такая точность устраивает)остальные способы с колёсиками менее точны

ножет чуть схем подкинете для решения данной задачи? интересует как будет выглядеть линейка с оптопарами.

ДОБАВЛЕНО 27/09/2010 20:43

ну так прилепить обычную и опртоном на отражение риски считать-в милиметр попадёшь

========================================================================

и скока мне их поставить тогда нужно?

INSAN, Колёсико от мышки

оно дырявое

а на против дырок-отверстий имеются оптопары.

в автомагнитолах часто используют светоотражающую линейку.

При любой компановке используются концевики — дабы дать понять устройству что есть начало или конец.

INSAN, Это обязательно.

Как ты можешь решить эту проблему.твои предложения.

ДОБАВЛЕНО 27/09/2010 21:39

Это не взрослый вопрос.

INSAN, ты бы сразу сказал про применение, лишних вопросов бы не было.

Координатные станки с ШД работают как правило БЕЗ обратной связи. Просто сначала производится установка исполн. органа в нулевое положение и «сброс» счётчиков координат контроллера (так называемая нуль-калибровка). Далее отсчёт всех координат производится по значениям счётчиков шагов двигателей. Потому тебе и писали в своё время — твои ЩД должны обладать мощностью, достаточной, чтобы исключить проскальзывание (пропуск шагов). Мало того, координатный счётчик Z (глубины сверления) двигатель которого при неверном выборе режима сверления несёт наибольшую нагрузку и вполне может проскальзывать, можно калибровать при каждом поднятии инструмента (сверла или фрезы). Сброс координат осуществляется при свободной подаче сигналов «обратного хода» на все координаты по ОС, например, фотодатчиков в «нулевой точке», или возврат в нулевую точку (упор) количеством импульсов гарантированной достаточности (в смысле — в количестве, более, чем достаточном для возврата саппорта с противоположного угла стола) с управлением двигателем в «мягком» режиме. Затем, стандартным образом — обнуление счётчиков, переключение двигателей в рабочий режим, и. Вперёд!

И что-то ты загнул с один такт на миллиметр. Это не точность — это САБОТАЖ и ДИВЕРСИЯ. Учитывая, что шаг двигателя мал сам по себе, да ещё привод ведётся через нехилые редукторы — либо червячный привод, либо тросиковый привод с шестерёнчатым редуктором — при условии наличия устройств «выборки» люфта точность определяется сотыми/тысячными долями миллиметра на импульс. Открой свою старую тему по станку — там были ссылки. Прочитай ВНИМАТЕЛЬНО. Таже уё@@щный станок-конструктор «Самоделкин», собранный на кривых направляющих и деревянном столе — это благодаря цифровому управлению ПРЕЦИЗИОННЫЙ инструмент с достойной уважения (по сравнению с ручной работой) точностью. даже одиночные случайные проскальзывания двигателей (хотя, откуда им взяться при такой редукции?) не имеют значения — тебя шибко волнуют сотые доли миллиметра?

ну вы мне тут экзамен устроили.

===============================================

= абы дать понять устройству что есть начало или конец =

================================================

использую к примеру энкодер и на ременчатой передаче , и не нужны будут концевики. вот только схему где надыбать счетчика , чтоб и в обратную сторону крутил.

ДОБАВЛЕНО 27/09/2010 22:04

-20 dB, ну это уже мы далеко зашли, меня пока интересует чисто линейка по которой я буду замерять размеры заготовки на рабочем столе.а вообще на этот раз, схему станка собираюсь делать с обратной связью.

Да нафиг тебе энкодер? Сам ШД у тебя уже энкодер: контроллер «знает», сколько шагов он велел сделать двигателю, а потому «знает» и его текущее положение. То есть он выполняет функцию «обратного энкодера» — преобразует не перемещение в шаги, а наоборот, шаги в перемещение. Эти значения «сидят» в счётчиках контроллера, по этим значениям и управляющая программа компа управляет контроллером, а стало быть и двигателем — куда переместить инструмент и насколько зарыться для выполнения следующей операции. Ты лучше позаботься о прецизионных датчиках начальных позиций — а вот тут узкощелевые оптодатчики колёсика мыши прокатят на «Ура!». На крайняк — возьми готовые схемы управления координатно-фрезерными станками. Их в инете уже как мусора (сравнение, конечно, некорректное — я чисто о количестве). На разных контроллерах.

Иначе — зачем тебе ШАГОВЫЕ двигатели? Асинхронные или коллекторные и работают веселее, и шума от них меньше. Но вот такой точности они не обеспечат НИКОГДА, даже с самыми дорогостоящими лазерными или СВЧ системами измерения расстояний, и самый высококачественно изготовленный станок останется детской игрушкой. Впрочем, то же касается ШД при внешнем позиционировании — вся точность тут ляжет на измеритель позиции. А какой позиционер (энкодер) обеспечит тебе точность измерения, сопоставимую с точностью простого цифрового позиционирования ШД? Давай посчитаем — пусть у тебя паршивенький шаговый двигатель (100 полушагов, например), работает непосредственно (без редуктора) на паршивенький червячный привод суппорта (ну, 1 мм/виток, например) — точность позиционирования у тебя составит 0,001 мм/шаг! И это — примитив! ЧЕМ ты сможешь измерить такое перемещение? И ЗАЧЕМ, если у тебя уже есть измеренное значение шагов, достаточно для получения РЕАЛЬНОГО размера только умножить это количество шагов на величину шага? Все программы управления ЧПУ делают это автоматически — величину шага ты вбиваешь в прогу вручную — раз и навсегда для конкретного станка! Отдельно — для каждой координатной прямой (то есть даже движки и червяки, или редукторы — особенно при тросиковом приводе суппорта) можно взять РАЗНЫЕ, и прога всё равно ТОЧНО по количеству шагов будет знать (и показывать) положение исполнительного органа.

ДОБАВЛЕНО 28/09/2010 0:20 AM

Кстати, при произвольном закреплении заготовки, без привязки к «нулевой точке» станка, можно предусмотреть ручное перемещение инструмента (кнопками «вперёд-назад», в режимах «автоматически» и «пошагово» либо «быстро» — «точно» (с пониженной частотой шагов управления) для координат X и Y — для установки инструмента на нулевую точку самой заготовки. Затем — команда на обнуление счётчиков, и уже ИМЕННО ЭТА точка у тебя будет нулевой, именно она станет началом отсчёта. Это полуавтоматический режим установки, точность его при односторонней обработке детали даже выше, а вот при двусторонней — несколько меньше. Впрочем, в двустороннем варианте всё зависит от ТВОЕЙ точности повторной установки детали и калибровки нулевой точки — то есть на уровне визуального восприятия.

На пробном станке своём я уже проделывал эти операции в живую так, что всё это ме понятно.

ну а вот на счет , что вы пишете про дш как энкодеры не могу догнать, имеете в виду брать сигнал с самой платы управления дш?

INSAN, я дописал первую часть своего прошлого послания — вроде, всё должно встать на свои места. Тебе не надо БРАТЬ сигнал с платы управления — у тебя и так контроллер (вообще-то, точнее, сама программа управления на компе, ну это не суть как важно) считает количество шагов двигателя, начиная с нулевой точки. Можешь просто «выкачать» значения из контроллера. Так как станок у тебя работает с управлением от компа, прога управления станком САМА разобьёт все операции на шаги, (после того, как ты задашь ей шаг в миллиметрах по каждой координате) и покажет тебе текущее положение сверла (фрезы) уже в миллиметрах. Т.е после ввода размера шага количество ШАГОВ тебя волновать уже не будет.

Пример алгоритма (я не программер, поэтому на пальцах, так сказать, как сам понимаю):

Тебе надо профрезеровать цилиндрической фрезой две параллельные канавки с межцентровым расстоянием 1 см на расстоянии 2 см от верхнего края детали и на расстоянии 0,5 см от левого края и друг от друга, глубиной 2 мм. Центр координат (нулевая точка) у тебя в верхнем левом углу детали. Горизонталь — X, вертикаль — Y. Нулевая точка оси Z — точка контакта фрезы с деталью. Ну, возьмём для примера ещё и разный шаг по осям X и Y (ну, не удалось найти два одинаковых двигателя), например, соответственно 0,01 и 0,02 мм/шаг по осям. А потом — поменять инструмент и наковырять дырочек.

Ну, прорисовку чертежа пропускаем — замечу только, что канавки (а так же всё, что надо наковырять конкретно этой фрезой) изображаем в одном слое чертежа, другим инструментом — в другом, третьим — в третьем, и т.д.

Подготовительная стадия — вывести фрезу в нулевую точку детали (в режиме ручного управления по осям X и Y, вручную опустить фрезу до контакта с деталью, обнулить счётчики. Всё, все счётчики у тебя в нулях. В прогу с чертежом (нормальным, нарисованным в миллиметрах) на компе вбить шаг X: 0,01 мм, Y: 0,02мм, Z: 0,01 мм. Всё, эти значения вбиты раз и навсегда до реконструкции станка с изменением параметров.

Запускаем программу на компе. Программа командует контроллеру:

100 шагов минус по Z (поднять фрезу на миллиметр)

500 шагов плюс по X (переместиться на 5 мм по горизонтали)

500 шагов плюс по Y (переместиться на 10 мм по вертикали — не забываем, прога ПОМНИТ, что шаги у нас разные)

Значения заносятся в счётчики координат контроллера станка. Включаются двигатели, все три координаты «отрабатывают» одновременно, или поочерёдно — в данный момент без разницы, НО: каждая команда на шаг двигателя, отданная контроллером драйверу двигателя, декрементирует (уменьшает) содержимое соответствующего счётчика на 1. В результате, в тот момент, когда инструмент встанет в заданное положение, в счётчиках контроллера снова будет 0. Контроллер передаёт компу:

— Ваше приказание выполнено!

Комп:

— Ось Z: плюс 300 шагов! (помнит, сцуко, что для перемещения поднимал фрезу на минус100, и 200 — глубина фрезерования).

Контроллер — драйверу движка Z:

— Ай, пля, чо-то мне в счётчик Z упало. Эй, двигун Z, приступили к упражнениям! На раз-два (в прямом направлении) начи-най! Раз шаг (минус один в счётчик), два шаг (ещё единичку удаляем), три, четыре. триста! Ну, всё, в счётчике — ноль!

Контроллер — компу:

— Ваше приказание выполнено!

Комп — контроллеру:

— Ось Y: плюс 500 шагов! (помнит, зараза, что по Y шаг в два раза крупнее)

Контроллер — драйверу движка Y:

— Раз, два, три, . полтыщи!

Контроллер — компу:

— Готово!

Комп:

— Ось Z: минус 300 (поднять фрезу на три миллиметра от исходной точки, то есть на миллиметр от нулевой)

Контроллер — драйверу Z:

— На два-раз (в обратную сторону, поскольку — минус): раз, два, три.

.

Комп:

— Ось Y: минус 500! (переместить фрезу на то место, откуда начали фрезерование)

.

— Ось X: плюс 500! (сместить на полсантиметра вправо)

.

.

.

Контроллер — компу после последнего поднятия фрезы:

— Готово!

Комп:

«Так. на этом чертеже (в этом слое, если надо выполнить на этой детали НЕСКОЛЬКО разных операций) у нас всё. Однако, суммарно фреза у нас висит в позиции X: +1000: Y: +1000, что не есть комильфо».

Комп — контроллеру:

— Ось X: минус тыща, ось Y: минус тыща!

Контроллер драйверам:

— Эй, вы, оба (или по порядку): раз, два, три, . тыща!

Контроллер — компу:

— Готово, вашблагородь!

Комп:

— Благодарю за службу!

Юзеру:

— А я чо? Я ничо! Я, хозяин, всё сделал!

(Движки, между собой:

— Фигасе! Он, б@я, СДЕЛАЛ. )

Юзер:

— Э, милок, погодь, ща фрезу на свёрлышко 0,8 поменяю. А теперь включим слой с разметкой дырдочек. Выполнять!

Комп — юзеру:

— Бу сде, тврщ главком!

Комп — контроллеру:

— Эй, ты.

Контроллер — движкам:

— Э, негры, кончай курить.

.

.

.

.

(ну, упрощённо конечно — стековую память команд контроллера я выкинул — вообще-то, комп грузит сразу блок последовательных команд в стек, откуда уже контроллер поочерёдно их выдёргивает и отдаёт на исполнение движкам-неграм).

Ну, и на кой тут чёрт обратная связь? (Это уже Я спрашиваю). Разве что возникнет проскальзывание шагов двигателя (например, при чрезмерной нагрузке), но пара-тройка проскальзываний практически никак не будет заметна, даже на таком, корявом станке с таким шагом — что такое 0,03 мм погрешности? Даже измерить-то нечем. Впрочем, это уже повод задуматься либо о повышении мощности движков, либо о увеличении редукции (кстати, в последнем случае не только усилие увеличится, но и шаг уменьшится, то есть те же 3 проскальзывания ещё в N раз меньше заметны будут).

Оптическая линейка: принцип действия, виды, как выбрать

Точность обработки деталей на металлорежущем оборудовании отслеживается с помощью оптоэлектронных датчиков оптической линейки, установленной на станине станка. Аналоговый сигнал с датчика поступает на устройство цифровой индикации (УЦИ), преобразуется в цифровой и визуализируется в виде числовых значений перемещения инструмента или детали по осям подач.

Устройство оптической линейки достаточно простое, но надежное, обеспечивающее высокую точность (до долей мкм) измерений. Ее основные элементы: прозрачная линейка с нанесенной микроскопической штриховкой и оптическая считывающая головка, перемещающаяся вдоль линейки. Считыватель при своем движении реагирует на череду рисок и промежутков, аналоговый сигнал по кабелю передается к устройству цифровой индикации. УЦИ преобразует количество пройденных линий в цифровую информацию и выводит на свой дисплей. Линейка имеет от одной до нескольких референтных точек для установки начала отсчета перемещения (нуля координат).

Оптические измерители (линейки) широко применяются как в новом оборудовании, так и при переоснащении и модернизации старого станочного парка. Экономический эффект при применении линейных оптических датчиков напрямую связан с повышением производительности металлообработки и упрощением работы оператора.

Все устройства цифровой индикации (УЦИ) в продаже от компании «Станкомашкомплекс» можно посмотреть по ссылке — /katalog-stankov/tokarnye/misc/.

Основные параметры оптической линейки

- Рабочая длина.

- Точность.

- Тип сигнала.

- Дискретность измерения.

Рабочая длина

Длина оптической линейки должна быть больше, чем паспортный ход станка. Учитывать следует не величину хода, а расстояние между жесткими упорами по измеряемой оси. Это предохранит выход из строя считывающего датчика (головки) по вине оператора либо при неисправности концевых выключателей оборудования. Рекомендуется рабочую длину электронно-цифровой линейки исходя из максимальной величины перемещения по оси +100 мм

Чем больше измеряемая длина — тем больше сечение и размер считывающей головки. Необходимо обеспечить минимальные деформации установленного внутрь корпуса измерительного стекла. Верно и обратное утверждение — чем меньше измеряемый ход оси — тем миниатюрнее может быть оптическая линейка и считывающая головка

Точность

Не стоит приобретать линейку, ориентируясь на ее высокий класс точности (доли микрон). Чем выше разрешение измерений, тем больше цена измерителя. Оптическая линейка не повысит точность станка, эта техническая характеристика зависит от паспортной точности и фактического состояния механики и люфтов опорных поверхностей. Внешние факторы тоже немаловажны: уровень вибрации при работе оборудования, температура и т. п. Без устранения всех негативных условий, без модернизации и соблюдения правил нормальной эксплуатации станков добиться даже паспортных показателей невозможно. И прецизионная измерительная система в виде оптической линейки высокого класса точности в этом случае не поможет.

Тип сигнала

Повышенная скорость передаваемого сигнала обеспечивается TTL логикой (тип сигнала — прямоугольные импульсы фаз A, B, Z с амплитудой 5В). Дискретность импульсов в несколько микрон (от 0,5 до 5) минимизирует погрешность измерения.

Возможно использование считывающей головки с RS-422 сигналом (присутствуют также фазы /А, /B, /Z).

Дискретность измерения

Величина чувствительности оптической линейки. Например обозначение дискретности 5 мкм обозначает, что электронная линейка передаст сигнал в УЦИ или ЧПУ (1 импульс фаз A или B) при перемещении равном или большем 5 мкм. Внутри этой зоны отследить положение оси затруднительно. Уменьшение дискретности измерения (повышение точности или сужение зоны нечувствительности) требует увеличения точности изготовления стекла и нанесения рисок, что приводит к увеличению стоимости. Большое количество импульсов в итоге может стать также ограничителем максимальной скорости перемещения по оси, т.е. принимающее сигналы устройство может воспринять не все импульсы, и позиция будет потеряна

Если сравнивать оптические и магнитные измерители (и те и другие применяются сегодня довольно активно), то у последних отсутствует нормирование класса точности показаний, как правило, измерительная погрешность магнитных линеек лежит в пределах от ±20 до ±40 мкм на метр.

Что выбрать: магнитную или оптическую линейку

При необходимой высокой точности (до 2-3 микрон на каждый метр перемещений) на металлорежущем оборудовании практически любого типа применяют оптоэлектронные измерители (линейки). Ориентируясь на финансовую выгоду, оборудование часто оснащают магнитными линейками, имеющими более низкую точность измерения. Но цена магнитного измерителя начинает выигрывать у стоимости оптической линейки только у моделей с рабочей длиной от полуметра.

Магнитные линейки:

- Используют преимущественно на шлифовальных и расточных станках, экономически целесообразно применение при измерении длин от 3м

- Не применяют на станках с погрешностью менее 10 мкм/м. Токарное, фрезерное, шлифовальное и другие типы металлорежущего оборудования в этом случае оснащают оптическими датчиками.

KA-800 — серия линеек с магнитной лентой. Применяется на станках с перемещением узлов больше 3 метров. Система индикации SDS6 может одновременно работать как с оптическими так и с магнитными линейками

Оптические линейки

Серия КА оптических линеек от Guangzhou Lokshun CNC Equipment ltd учитывает практически все запросы как производителей металлорежущего оборудования, так и конечных потребителей. Серия отличается высокой дискретностью измерения (сигнал передается через каждые 1 или 5 мкм перемещения в зависимости от дискретности линейки), что сводит к минимуму позиционную ошибку. Оптические линейки снабжены корпусами, защищающими рабочие поверхности от металлической стружки, шлама, СОЖ.

- КА-200 — датчики линейных перемещений, обладают малым габаритным сечением (16х16 мм), устанавливаются в узких местах, используются для специфических измерений.

- КА-300 — оптическая линейка с рабочей длиной 70-1020 мм, отличается простотой и рациональностью конструкции, достаточной жесткостью. Наиболее популярный продукт.

- КА-500 — специальная линейка с оптической головкой для перемещений от 70 до 470 мм. Отличается компактностью, может монтироваться в ограниченных пространствах.

- КА-600 — несмотря на значительную длину измерителя, характеризуется достаточной жесткостью, достигаемой за счет установки дополнительных опор и фиксаторов в любых доступных местах по длине линейки. Благодаря этому, при рабочей длине от 1000 до 3000 мм обладает значительной сопротивляемостью вибрации.

Для учета всех параметров и характеристик при выборе оптической линейки проконсультируйтесь со специалистом.

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Электронная линейка – самоделка

Иной раз определить расстояние между двумя объектами дело долгое и хлопотное вследствие их удаленности друг от друга. Сделать эту работу ненапряженной и быстрой можно, использовав электронную линейку, которую за вечер вы сделаете собственными руками на основе калькулятора и еще пары запчастей. Кстати, принцип, который лежит в основе этой идеи, может пригодиться для разработки других поделок.

Для создания самодельной электронной линейки нам нужны:

– машинка-игрушка;

– герконовый датчик с магнитом;

– калькулятор.

Объясним сначала, как автор этой полезной самоделки пришел к задуманному. Из геометрии известно, что окружность колеса имеет определенную длину. Зная ее и количество оборотов колеса, нетрудно определить расстояние, которое колесо и, заодно с ним, машинка, преодолеют от одного объекта до второго.

Для быстрого подсчета числа оборотов колеса машинки и, соответственно, расстояния от А до Б, используем калькулятор, точнее, его функцию сложения. Для замыкания контактов, которые будут отсчитывать единицы суммирования, будем использовать геркон.

Обсуждение

Машинка это конечно бред, но суть ясна к тому же этим прибором расстояния можно и вычитать и площадь мерить, а самокат или велосипед для измерения больших расстояний это уже дело!

Вопрос неприятелям с коментами типа “умные люди пользуются рулеткой” и т. д. и т. п., вы сами то хоть что нибудь придумали, изобрели? Нет? Ну так пользуйтесь давно изобретённой до вас рулеткой и не воняйте – мыслить не ваша прерогатива – это дело изобретателей.

Можно использовать нить, например. Благо, моток нити не дорого стоит. Отмеряем нитью длину и складываем нить в двое, еще раз в двое, еще раз и так, пока длина не станет пригодной для измерения рулеткой или линейкой. Потом просто длину умножаем на два то количество раз, сколько раз мы сложили нить.

Такой способ удобен для измерения криволинейных расстояний. Правильней было бы даже назвать видео ЭЛЕКТРОННЫЙ КУРВИМЕТР своими руками. Удобно померить путь, который проходишь пешком, или например курвиметр широко применяется в дорожных работах, для измерения расстояний по дороге для контроля разметки, разбиения на участки (пикеты) и т.д. А по конструкции, к примеру, можно увеличить точность, поставив несколько магнитов через равные промежутки в колесе и суммировать не длину окружности и длину дуг между магнитами.

Слушай, у тебя отвертка синяя к ней идет 16 разных насадок так?

У меня похоже такая же, как ты справился с тем, что там нет магнитного держателя? я вставил внутрь маленький неодимовый магнитик от старых наушников))) Было бы прикольно если бы ты сделал уроки с несколькими такими маленькими доработками)

kakpravilno

@Dan Brown да, 16 насадок. Там есть магнитик, может у тебя его кто-то вытащил или вообще не поставил. Это же китайская отвертка).

Александр Марков

Год назад

Автор, а то, с какой частотой вращается колесо, сильно влияет на точность расчетов? Скажем, имеет смысл на велосипед прицеплять такую конструкцию с целью замера пройденного километража, если довольно быстро ездишь?

Александр [DF]Dips[C4Tm]

А положение магнита в начале и в конце ? хоть из чего колесо делай будет не точно, и чем больше колесо тем больше косяков)) шляпа полная.

Eargon

@Александр Незвец можно поставить больше магнитов. На одном колесе 10 магнитов – тогда погрешность меньше… Думай головой…

Оптическая линейка: принцип действия, виды, как выбрать