Нужно ли шлифовать гбц при замене прокладки – Все о Лада Гранта

Вопрос шлифовки головки блока цилиндров возникает в том случае, когда прогорела прокладка под головкой. Признак прогоревшей прокладки под головкой такой, двигатель кипит, идут пузыри в радиатор, а при очень сильном прогаре прокладки охлаждающая жидкость идет в блок двигателя, масло становиться серого цвета и увеличивается в объеме. Так как наш человек многое делает своими руками не доверяя мастерским и экономя деньги на ремонт, объясню, как отшлифовать головку блока дома, самому.

Сняли головку с двигателя, увидели прогоревшую прокладку, сразу возникает куча вопросов, ровная головка, сколько стоит отшлифовать головку, где шлифуют головки, как проверить ровность головки и т.д. Здесь все проще, чем мы думаем!

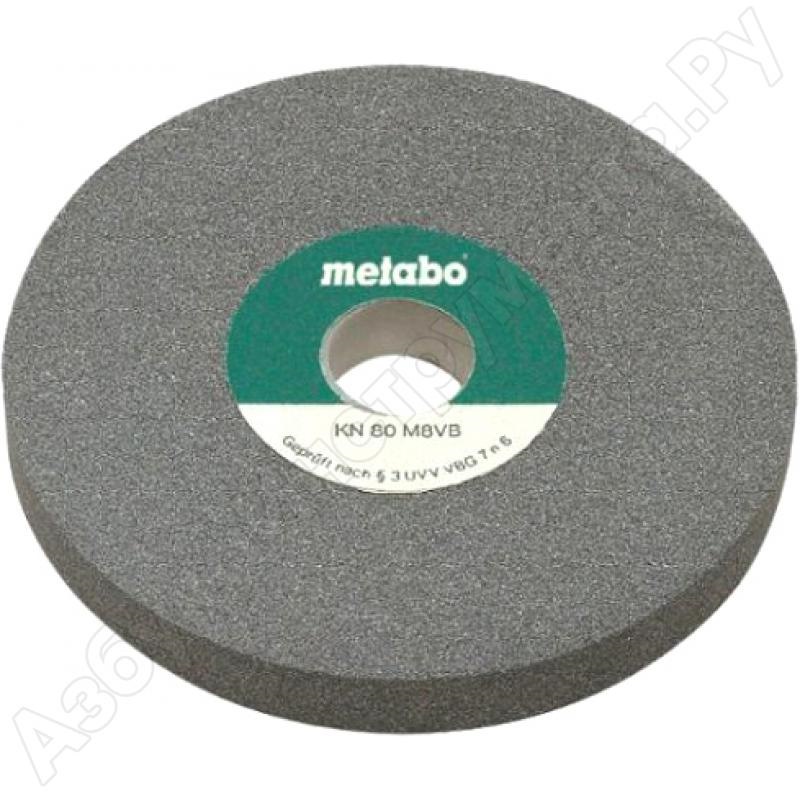

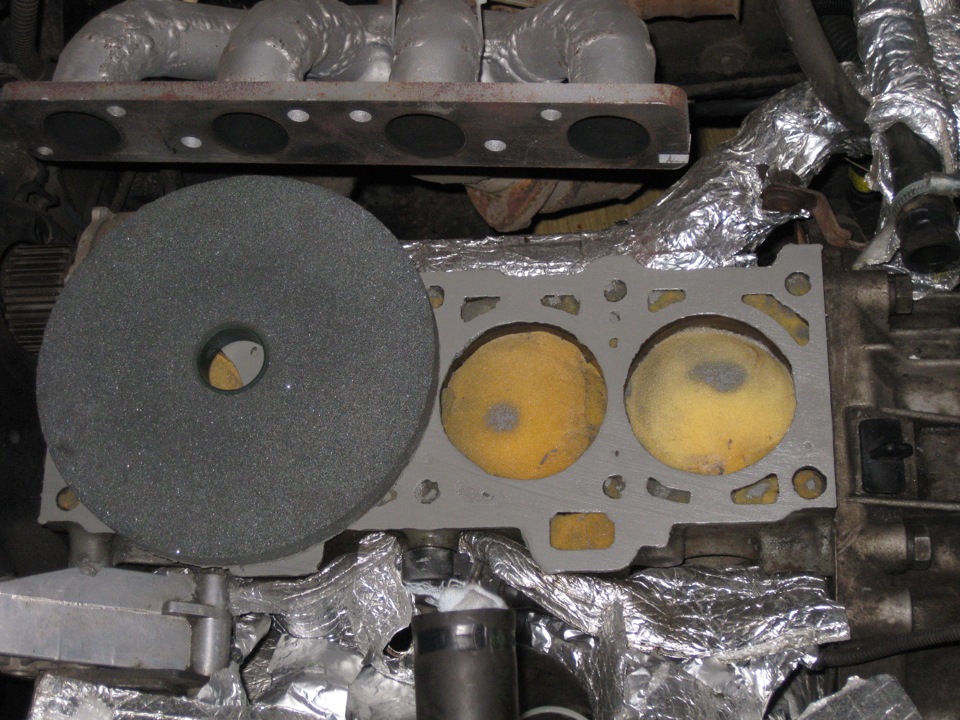

Чтобы снять эти вопросы и не морочить себе голову, нужно просто взять и самому притереть головку блока в домашних условиях без специальных станков. Для притирки головки понадобиться либо новый отрезной диск, либо новый точильный камень. Обычно даже сильные неровности в головки можно выровнять минут за двадцать, самостоятельно.

Можно конечно просто заменить прокладку под головкой блока цилиндров, но если в головке блока есть неровности, долго двигатель не будет работать, сперва будет кипеть так как через не плотность между прокладкой и головкой будут проскакивать газы, а потом снова прогорит прокладка под головкой. Поэтому лучше не полениться, отшлифовать головку и ездить спокойно не думая о скором прогаре прокладки.

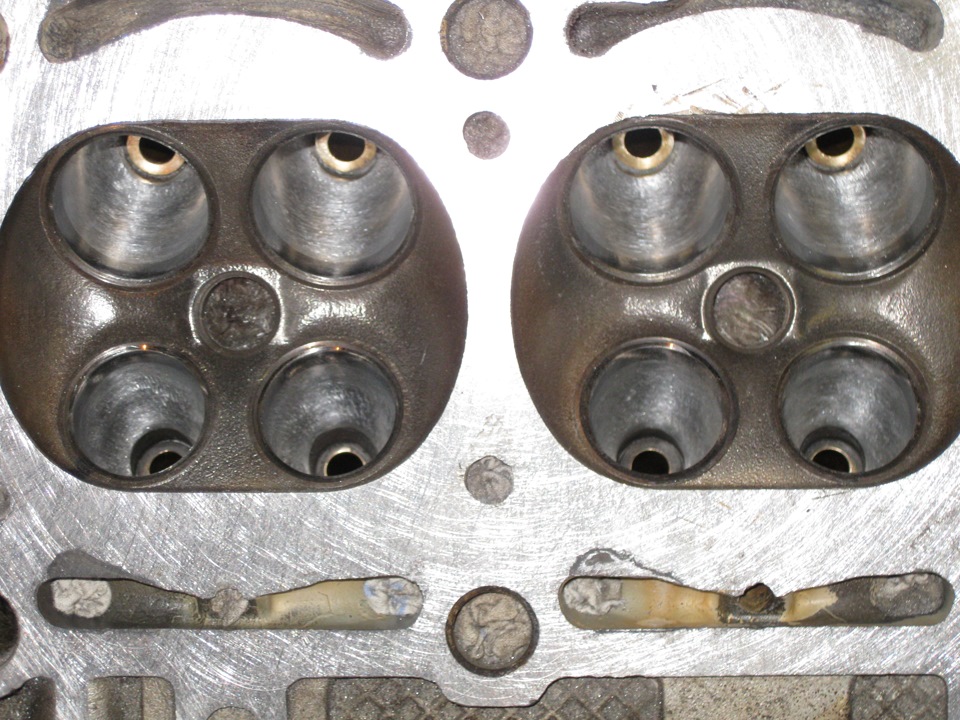

Ну уж если сняли головку то не поленитесь притереть клапана на всякий случай и заменить сальники клапанов, эта тема есть на сайте в другой статье, поэтому ее опускаю. Всегда лучше все делать один раз, чем после замены прокладки через какое-то время притирать прогоревший клапан или менять сальники клапанов.

Клапана необязательно покупать новые, если клапана в хорошем состоянии то просто притрите рабочие. Уверен что после притирки и клапанов мощность двигателя возрастет, даже если на вид клапана выглядят идеально, все равно есть вероятность что в процессе работы особенно выпускных клапанов есть небольшая не плотность.

Эта не плотность клапана и седла в дальнейшем приведет к прогару клапана.

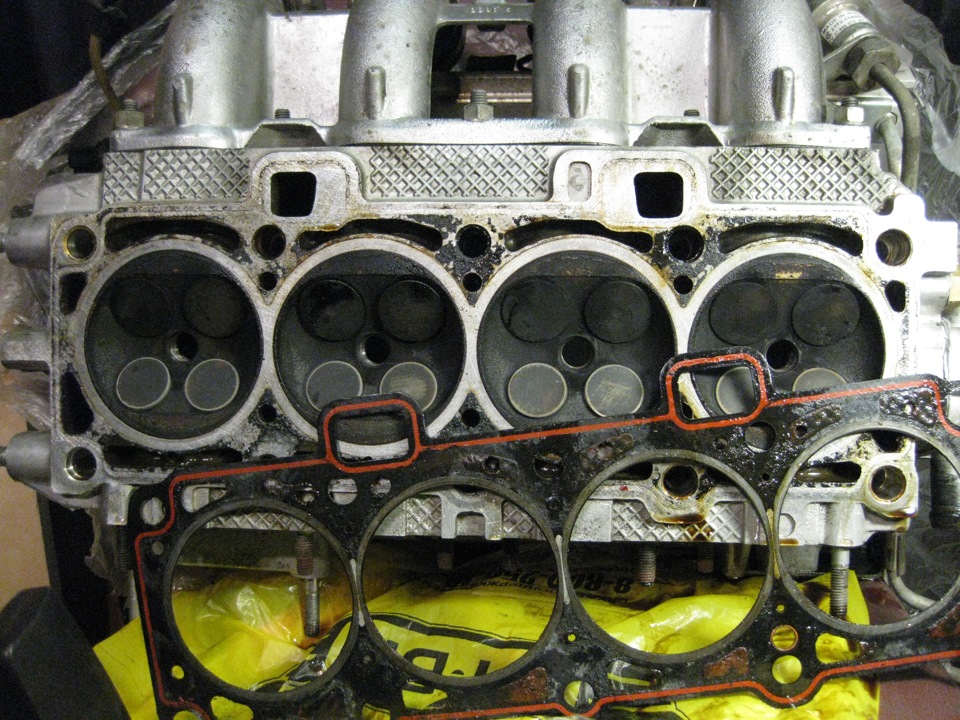

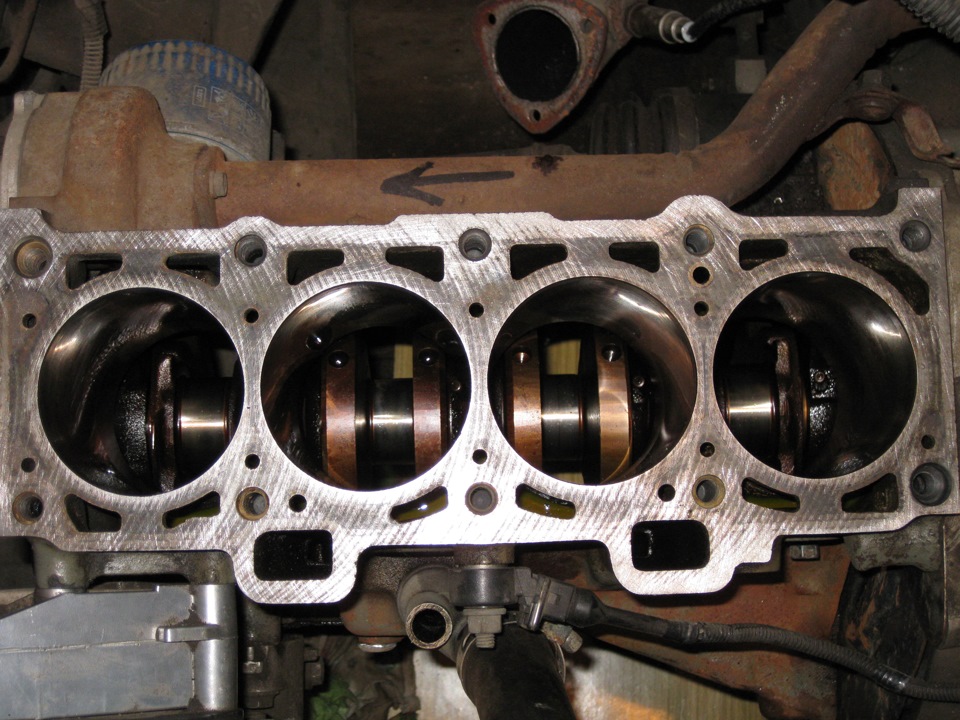

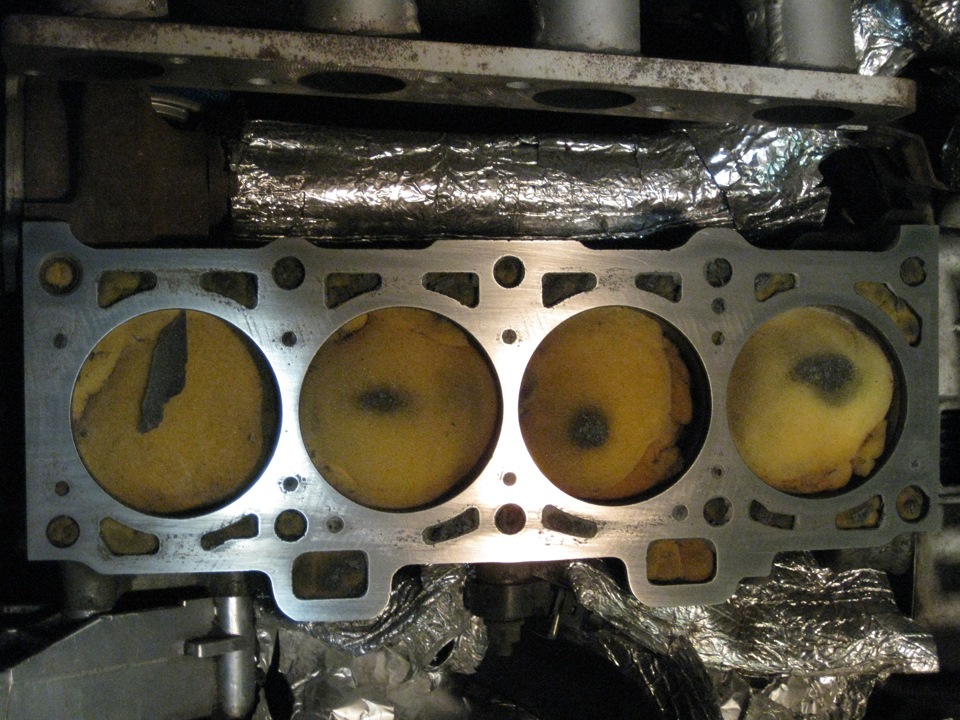

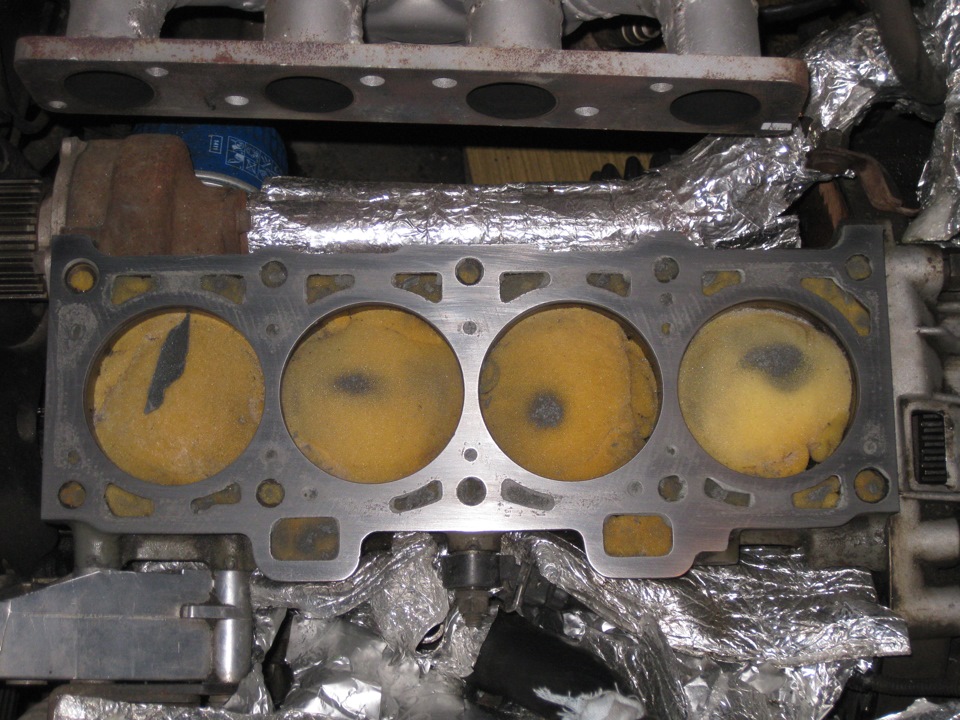

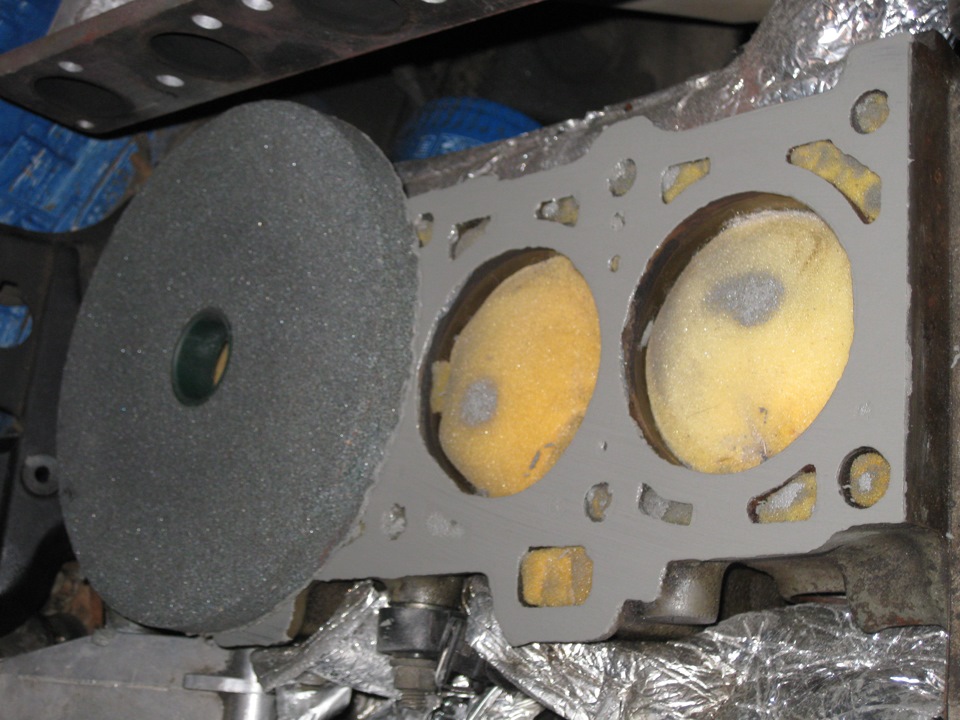

Фото. Начало шлифовки головки блока ВАЗ.

Перед шлифовкой головки, головку очистите от прилипшей прокладки при помощи ножа. Положите новый отрезной диск как показано на фото, руками проведите несколько раз диском по всей длине головки. Вот после этого сразу будут видны все неровности головки, все неровности хорошо видны на фото.

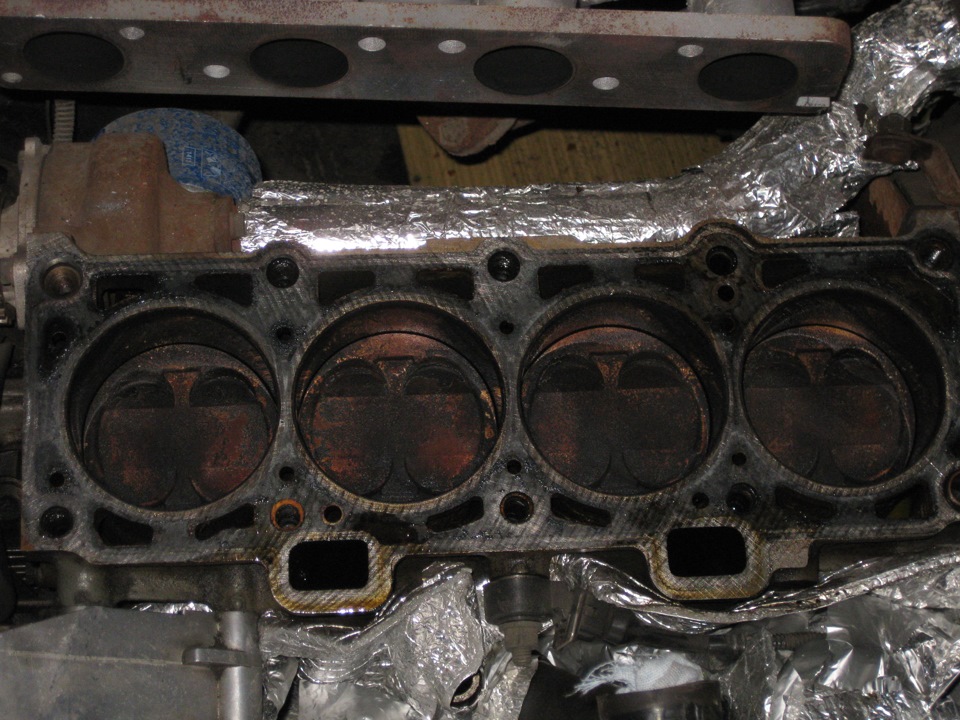

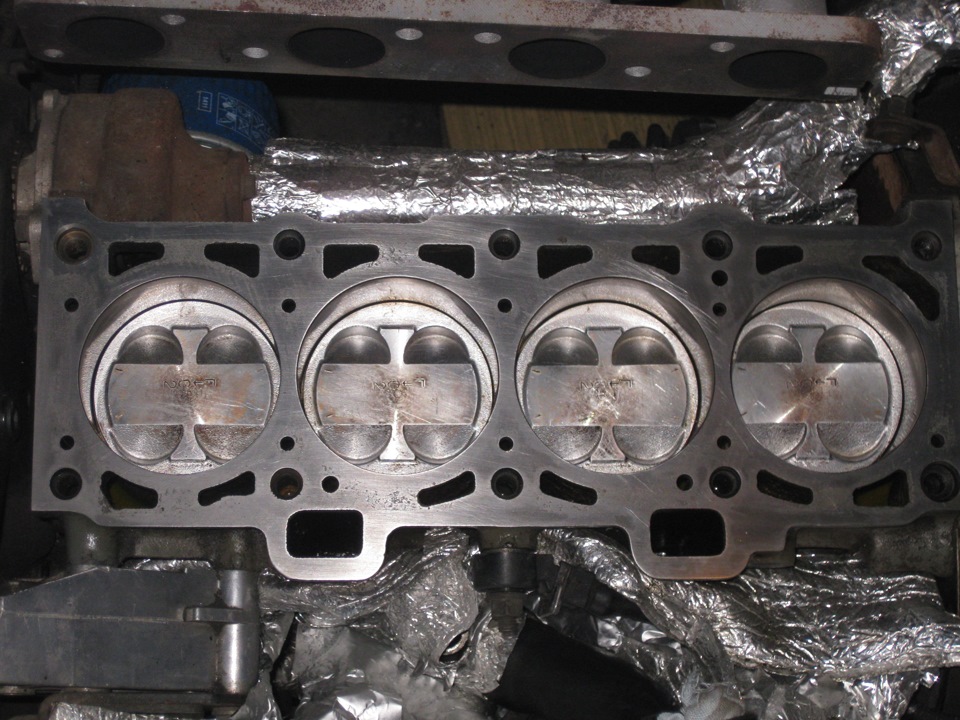

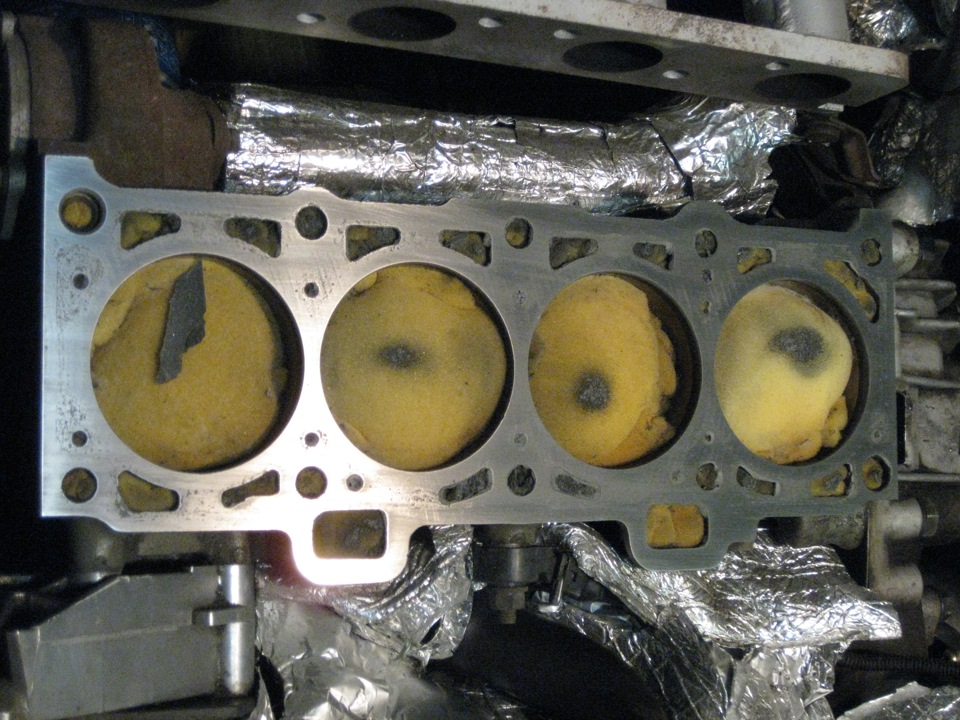

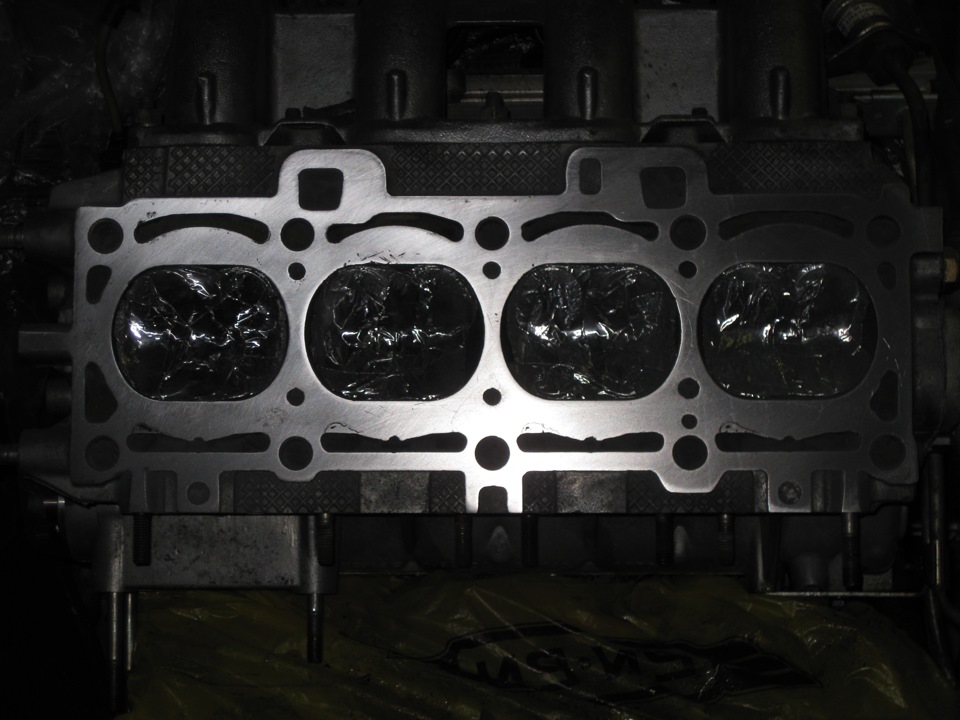

Фото. Отшлифованная головка блока ВАЗ.

Остается только отшлифовать головку до затирки всех неровностей, обязательно диск водите по всей длине головки и не пытайтесь тереть только в одном месте. Диск двигайте по всей длине головки до полной затирки всех неровностей. Хорошо отшлифованная головка видна на фото.

Совет, отрезным диском быстрей отшлифуете головку чем точильным камнем.

Когда головку блока цилиндров нужно шлифовать

Любые дефекты, которые влияют на плотность и герметичность прилегания головки блока к самому блоку цилиндров двигателя приводят к появлению неисправностей и/или сбоев в работе ДВС. Наиболее частой причиной, по которой головку приходится шлифовать в рамках ремонта мотора является перегрев двигателя. Достаточно распространенной проблемой также считается нарушение правил обтяжки головки во время сборки двигателя, после чего происходит деформация корпуса ГБЦ.

Чаще всего внеплановую дефектовку головки проводят в том случае, когда возникают проблемы с прокладкой головки блока. Указанная прокладка может прогореть, в результате чего возникает прорыв газов из камеры сгорания, через нее возможны утечки моторного масла или антифриза. Перед заменой необходимо точно определить причину, почему прогорела или пробита прокладка ГБЦ.

https://www.youtube.com/watch?v=JOWCi-y8Qrw

Такой ремонт показан любым агрегатам независимо от того, какие работы проводятся (замена распределительного вала, прокладки или другие). Если иначе, после снятия головки и разборки стоит уделить повышенное внимание состоянию поверхности параллельно выполнению других операций.

Основные причины для шлифовки

Первым и главным условием для начала шлифовки это неровная установка прокладки для ГБЦ и последующее её прогорание. Причинами такого появления может быть перегрев двигателя, попадание небольших механических частей или вода, которая при детонации может повредить прокладку.

Сама же прокладка не так уж и проста, она состоит из нескольких слоев и каркаса, делают её с перфорируемой тонколистовой стали. Основным назначением является герметизация стыков двух частей. Закипание двигателя, пузыри в системе охлаждения, смена цвета масла это первые показатели, что прокладка ГБЦ пришла в негодность.

Будет полезно: Что такое строкер двигателя?

Часто еще второй причиной шлифовки считается тюнинг двигателя. Признаком для этого является снижение мощности двигателя, при нажатии на педаль акселератора, или попросту двигатель перестает тянуть. Сразу хочется сказать, что процесс не с простых и потребует затрат как времени, так и денег.

Источник: https://AutoClub174.ru/lada-drugoe/kak-shlifovat-golovku-bloka-cilindrov-svoimi-rukami.html

Как делается шлифовка головки блока цилиндров своими руками

Шлифовка головки блока цилиндров является операцией, которая выполняется во время капитального ремонта ДВС, переборки мотора и т.д. Также необходимость шлифовать головку может возникнуть тогда, когда осуществляется так называемый «железный» тюнинг ДВС, вносятся изменения и доработки в конструкцию двигателя в целях форсирования силового агрегата, повышается степень сжатия мотора путем уменьшения высоты головки и т.п.

Как известно, головка блока цилиндров (ГБЦ) является одной из главных составных деталей двигателя. В головке современного силового агрегата находится ГРМ, сама головка плотно прилегает к блоку цилиндров (БЦ) через прокладку головки блока цилиндров, в корпусе головки выполнена часть камеры сгорания, а также проходят каналы системы смазки и охлаждения двигателя. По этой причине для наилучшего прилегания необходимо шлифовать головку блока, параллельно шлифовке ГБЦ в ряде случаев осуществляется и шлифовка поверхности блока цилиндров. Далее мы поговорим о том, как шлифуется головка блока цилиндров, а также как выполнить указанную операцию своими руками.

Как шилифуется головка блока

Начнем с того, что квалифицированные операции с ГБЦ и шлифовка цилиндра в домашних условиях не рекомендуется, хотя это возможно и существует несколько способов. Теперь давайте перейдем к самой процедуре с учетом того, как она должна выполняться правильно. Прежде всего, нужно осуществить проверку плоскости ГБЦ.

Это делается при помощи длинной стальной линейки, а также щупов (можно использовать щупы для регулировки теплового зазора клапанов). Важным условием является то, что линейка должна быть ровной, одинаковой по толщине, без искривлений и дефектов.

Указанную линейку нужно прикладывать к нижней плоскости по диагоналям, после чего подходящий щуп вставляется в зазоры, которые образуются между плоскостью головки и приложенной линейкой. Такие действия выполняются поочередно.

Добавим, что данный метод замеров при помощи линейки не отличается высокой точностью, но позволяет быстро проверить плоскость головки блока своими руками прямо в гараже. Если ГБЦ деформирована, тогда щупы и линейка помогают наглядно выявить дефекты, а также оценить степень серьезности имеющейся проблемы. Также следует отметить, что в случае прогара прокладки самые очевидны деформации привалочной поверхности будут именно в том месте или рядом с областью, где прокладку пробило. Косвенным признаком также можно считать и нагар на поршнях в расположенных рядом с местом пробоя цилиндрах.

Идем далее. Если дефекты обнаружены, тогда следующим шагом становится проверка головки на наличии трещин. В гараже обычно используют краску или похожие по свойствам красители, которыми покрывается корпус предварительно отмытой и очищенной от грязи ГБЦ. Затем краситель удаляют с поверхности, после чего по остаткам красящего вещества, попавшего в трещины, выявляют проблемные места. Способ достаточно простой, но микротрещины или внутренние повреждения корпуса при помощи краски определить не удается.

Для более точной диагностики герметичности корпуса и проверки на предмет растрескивания внутренних поверхностей необходимо обратиться к специалистам или иметь под рукой подходящее оборудование. ГБЦ нужно нагреть, после чего головка помещается в специальную ванну с водой. Не вдаваясь в подробности, микротрещины проявляются благодаря воздушным пузырькам, которые выходят наружу в результате подачи в корпус головки блока воздуха под давлением.

Затем следует провести ремонт трещины головки блока цилиндров (при наличии таковой), после чего ГБЦ можно шлифовать.

Сам процесс шлифовки головки блока своими руками возможен при наличии фрезерно-шлифовального станка или опыта выполнения подобных работ самостоятельно при помощи шлифофального круга, наждачной бумаги и т.п. Другими словами, шлифовальные операции лучше доверять только проверенным и опытным специалистам. Если же вы решили делать ремонт двигателя самостоятельно, тогда нужно особое внимание уделить определенным тонкостям, которые связаны со шлифовкой головки.

Во время фрезеровки важнейшим параметром является допустимая толщина шлифовки. Если проще, нужно знать, сколько металла можно снять максимально с поверхности той или иной ГБЦ. Информация о глубине, на которую можно шлифовать головку, должна содержаться в технической литературе, руководствах по ремонту и дополнительных источниках применительно к конкретному типу и модели ДВС.

Производитель двигателя должен обязательно указать данный параметр для ремонта, после чего агрегат будет нормально работать. Если же дефекты плоскости слишком серьезные, то есть глубокой фрезеровкой для их устранения может понадобиться снять весь допустимый запас и превысить рекомендуемое производителем значение, тогда в этом случае может понадобиться произвести замену ГБЦ.

Что в итоге

Вполне очевидно, что от глубины шлифовки будет также напрямую зависеть и дальнейший подбор прокладки ГБЦ не только по материалам изготовления (например, металл или армированный паронит), но и по толщине. Данное утверждение справедливо и в том случае, если после фрезеровки существует риск того, что клапана ГРМ окажутся слишком длинными. В такой ситуации снятая при шлифовке толщина компенсируется увеличенной толщиной новой прокладки, установкой двойной прокладки, а также укорачиванием клапанов.

Напоследок добавим, что с учетом того, сколько стоит шлифовка головки блока цилиндров, данная ремонтная процедура позволяет значительно сэкономить денежные средства и избавить владельца от необходимости устанавливать новую головку. Это справедливо и применительно к блоку цилиндров, особенно в том случае, если необходима внутренняя шлифовка цилиндра, в котором появились дефекты.

Квалифицированно проведенные работы по проверке на герметичность, ремонту трещин, расточке и шлифовке ГБЦ или БЦ позволяют получить проверенную и полностью работоспособную деталь, которая после установки на автомобиль будет являться залогом дальнейшей исправной работы ДВС. Например, профессионально отремонтированная и правильно поставленная головка прослужит не один десяток тысяч километров при условии соблюдения общих рекомендаций во время эксплуатации и своевременного технического обслуживания и ремонта двигателя.

Источник: http://KrutiMotor.ru/shlifovka-golovki-bloka-cilindrov/

Возможно ли произвести шлифовку гбц (головки блока цилиндров) своими руками?

Доброго времени суток, уважаемые автомобилисты! Скорее всего, для вас не является секретом тот факт, что головка блока цилиндров является очень специфической частью двигателя автомобиля. Все системы и детали ГБЦ очень тесно связаны друг с другом, а какая-либо неисправность деталей, как правило, является следствием более значимого дефекта в ГБЦ.

Например, если вы обнаружили, что прокладка головки блока цилиндров пришла в негодность, и пропускает масло, то, помимо непосредственно замены прокладки ГБЦ, настоятельно рекомендуется найти причину того, почему произошел пробой прокладки.

А причина может быть до банального проста – даже незначительный перегрев двигателя или случайное попадание на него воды, может стать причиной деформации ГБЦ, и как следствие, прогорания прокладки.

Говоря проще, необходимо провести полную дефектовку состояния головки блока. И вполне вероятно, что причиной пробоя прокладки послужило нарушения сопряжения плоскости ГБЦ и блока цилиндров. В этом случае вам без оговорок, понадобится фрезеровка или по-другому, шлифовка головки блока цилиндров.

КОГДА НУЖНА ШЛИФОВКА ГБЦ

Давайте уясним, для чего необходима шлифовка головки блока цилиндров, да и шлифовка блока цилиндров, тоже. Шлифовка ГБЦ проводится с целью доведения до необходимых параметров привалочной плоскости ГБЦ, сопрягающейся с плоскостью блока.

Шлифовку плоскости головки блока проводят в двух случаях. Первый, не особо актуальный для среднестатистического водителя – это тюнинг двигателя. Для увеличения степени сжатия уменьшают высоту головки блока цилиндров. Но, это относилось к тому периоду, когда мы еще не имели представления о наличии топлива хорошего качества. То есть этот вариант можно оставить для наиболее фанатичных приверженцев изменения параметров двигателя.

Второй вариант, когда в обязательном порядке проводится шлифовка головки двигателя – это ремонт ГБЦ. Ремонт в любом виде, то ли вам понадобилось поменять прокладку, то ли вы решили заменить или отремонтировать распредвал. Не ограничивайтесь именно той ремонтной операцией, ради которой вы провели разборку ГБЦ. Ведь уже сняли, уделите ей немного времени, для того, чтобы чуть позже вновь не начинать ремонт ГБЦ.

ГОТОВИМ ГОЛОВКУ БЛОКА К ШЛИФОВКЕ

Проверку плоскости головки можно провести своими руками, при помощи металлической линейки и набора щупов. Линейка поочередно прикладывается в нижней плоскости по диагоналям, и подбирается щуп, который входит в зазор между линейкой и плоскостью головки. Метод далекий от точных величин, но общее представление о деформации сопрягаемой плоскости он даёт.

Что самое интересное, именно возле тех цилиндров, где прогорела прокладка, а поршни с нагаром, вы и увидите наибольшую деформацию плоскости головки.

Плюс ко всему. По правилам, шлифовка головки блока проводится только после того, как вы полностью будете убеждены в том, что корпус ГБЦ не имеет трещин. Можно попробовать поискать эти самые трещины своими силами, например при помощи красящего вещества.

На тщательно очищенную поверхность головки наносится краска, через 5 минут удаляется и вы можете видеть трещины. Несовершенство этого метода в том, что вряд ли вы увидите микротрещины, или те трещины, которые пошли внутрь блока.

Придётся обращаться к специальному оборудованию. Проверка внутренних полостей ГБЦ на герметичность проводится в специальном устройстве, где корпус головки нагревается, и трещины показывают себя при помощи давления и воздушных пузырьков в воду ванной, где размещена головка блока. И только после устранения обнаруженных трещин блока, можно приступать к шлифовке головки двигателя.

ШЛИФОВКА ГОЛОВКИ БЛОКА ЦИЛИНДРОВ

Шлифовка головки вам вряд ли удастся своими руками, так как производится на специальном фрезерно-шлифовальном станке. Технология вам не должна быть интересной, но… некоторые нюансы вы должны знать, чтобы потом применить их при сборке головки блока.

Толщина шлифовки. Завод изготовитель в мануале к модели вашего двигателя, должен указывать максимальную (ремонтную) глубину шлифовки плоскости, при которой он гарантирует нормальную работу двигателя.

Желательно, чтобы вы уточнили у мастера, на какую глубину будет проводиться фрезеровка, не забыв озвучить допустимые цифры производителя. Это нужно для того, чтобы подобрать прокладку соответствующей толщины. И, если понадобится укорачивать клапана, то нужно знать на сколько.

Не стоит экспериментировать с двигателем. Если при шлифовке будет превышен максимальный запас, озвученный производителем, то придётся произвести замену головки блока цилиндров.

Процедура шлифовки не занимает много времени, и получив на руки проверенную на герметичность и отшлифованную ГБЦ, вы спокойно можете устанавливать её на место.

Шлифовка головки блока цилиндров в гаражных условиях: ожидания и реалии

Каждый опытный автомобилист, который когда-либо сталкивался с ремонтом головки блока цилиндров знает, что эта часть является одной из самых специфических в устройстве авто. Собственно, именно этому узлу и посвящен наш материал. Сегодня мы вам расскажем, как осуществляется шлифовка головки блока цилиндров в домашних условиях с видео, когда это нужно и что необходимо учесть перед началом работ.

В каких случаях необходима шлифовка ГБЦ?

Ни для кого не секрет, что все без исключения компоненты ГБЦ находятся в тесном взаимодействии относительно друг друга. Соответственно, если из строя выходит один элемент, то это может стать причиной поломки и других компонентов либо же привести к серьезному дефекту узла. Например, если в прокладке ГБЦ появились пробоины, то в результате этого может произойти утечка моторной жидкости. Соответственно, ремонтные работы станут причиной необходимости не только замены самой прокладки, но и поиска причин, в результате которых прокладка была пробита.

В данном случае причина может заключаться даже в небольшом перегреве двигателя или случайном попадании влаги. Тем не менее, вся ГБЦ в данном случае подвергнется диагностике. На практике обычно прокладка пробивается в том случае, когда произошли нарушения в работе блока цилиндров, в частности, сопряжение между ГБЦ и самом блоком. В таких случаях необходима фрезеровка ГБЦ. Можно ли это сделать вручную своими руками и какой понадобится станок, вы узнаете далее.

Станок, предназначенный для ремонта и фрезеровки головки блока цилиндров

Но сначала разберемся в истинных причинах, которые требуют такого серьезного вмешательства. В первую очередь, фрезеровка осуществляется в том случае, чтобы довести до необходимых стандартов привалочную плоскость головки, сопрягающейся с плоскостью БЦ.

Следует отметить, что данный процесс необходимо осуществлять в нескольких случаях:

- Если вы решили протюнинговать двигатель. Такой вариант является не особо актуальным среди отечественных водителей, скорее — среди отдельных личностей. В данном случае шлифовка ГБЦ подразумевает уменьшение ее высоты, а это, в свою очередь, необходимо для увеличения степени сжатия. Однако, следует отметить, что это было актуально, когда качественное топливо было трудно достать, соответственно, многие автомобилисты прибегали к такому решению. На сегодняшний же день данный вариант является актуальным исключительно для тех, кто хочет изменить параметры своего мотора.

- Второй случай — это необходимость фрезеровки узла при проведении каких-либо ремонтных работ с головкой блока. Имеются в виду практически все работы, начиная от замены уплотнительной прокладки и заканчивая ремонтом или заменой распределительных валов. Мы не рекомендуем уделять время только тем работам, ради которых был осуществлен демонтаж ГБЦ. Поскольку лучше вручную своими руками сделать все сразу и потратить немного больше времени, чем впоследствии опять решать данную проблему.

Подготовка головки блока к шлифовке

Помните о том, что произвести проверку плоскостей и непосредственно плотности ГБЦ вполне можно вручную своими руками, для чего вам потребуется набор щупов, а также обычная канцелярская линейка.

Линейку необходимо по очереди подложить по всем диагоналям нижней плоскости, а затем следует подобрать тот щуп, который мог бы войти в интервал между плоскостью ГБЦ и линейкой.

Но вам следует учесть, что вручную такой способ такой метод дать не может, тем не менее, вы будете иметь хоть какое-то представление о деформации вашего узла. На практике плоскость ГБЦ больше всего деформируется в районе цилиндров, где на поршнях образовался нагар или пробита прокладка.

Также учтите и тот факт, что процедура шлифовки узла должна осуществляться исключительно после того, как ГБЦ была полностью проверена на наличие микротрещин и прочих дефектов. Перед такой серьезной процедурой, как расточка, никаких дефектов быть не должно. Так что вам придется осуществить проверку и этого нюанса. Для поиска трещин можно воспользоваться специальной жидкостью, которая сразу же их покажет, но перед этим следует наиболее тщательно промыть поверхность узла.

Когда жидкость нанесена, необходимо подождать около пяти минут, прежде чем ее можно будет смыть. В том случае, если поверхность неровная и в ней есть микротрещины, то краска от жидкости забьется именно в них, таким образом сигнализируя о наличии дефектов. Но таим образом можно обнаружить только внешние дефекты, но не трещины внутри блока.

А чтобы выявить их, потребуется эксплуатация специализированного оборудования. Осуществить действительно качественную проверку, насколько максимум герметичны внутренние плоскости узла, возможно с использование устройства. Принцип его действия заключается в том, что он нагревает корпус ГБЦ, а затем все микротрещины будут обнаружены через воздушные пузыри, поскольку сам узел помещается в воду. В том случае, если на этом элементе агрегата все же присутствуют трещины, то их необходимо для начала ликвидировать. И только после этого можно начинать фрезеровку.

Станок для шлифовки

Своими руками произвести этот процесс навряд ли получится, поскольку, как видно на видео, для этого необходимо фрезерный станок. Тем не менее, мы все-таки ознакомим вас с технологией этого процесса, чтобы вы имели представление о нем.

Когда ГБЦ демонтируется с мотора на станок, в первую очередь вопрос, который возникает, касается толщины фрезеровки. В данном случае вы должны ознакомиться с самой максимальной ремонтной глубиной фрезеровки поверхности, а это прописано в сервисной книжке к вашему авто. Если вы будете соблюдать все нюансы этого вопроса, то проблем с дальнейшим функционированием мотора у вас не возникнет. Кроме того, когда вы узнаете нужную толщину, вам обязательно следует сказать об этом специалисту, который будет производить фрезеровку на станке, чтобы он выбрал прокладку нужно толщины.

Также мы рекомендуем осуществить замену сальников клапанов и протереть сами клапана. Желательно это сделать до начала работы, чтобы не пришлось после этого протирать прогоревшие элементы. Также следует отметить, что это позволит увеличить мощность мотора, а покупать новые элементы вовсе не обязательно, вполне можно использовать и старые. Разумеется, если их состояние не печальное.

Необходимо зачистить и внутреннюю поверхность ГБЦ от остатков прокладки. Это осуществляется с помощью обычного ножика или точильного камня. Учтите, что движения, которые вы осуществляете для удаления остатков прокладки, должны быть выполнены в форме нули или восьмерки. Также они должны быть плавными. Когда все остатки будут удалены, вы сможете увидеть, насколько искривилась головка, поэтому обрабатывать ГБЦ нужно до того момента, как не исправятся все неровные участки. По итогу вы должны получить как можно наиболее ровную и зеркальную плоскость узла, что позволит обеспечить наиболее максимальное уплотнение.

Как вы понимаете, в домашних условиях осуществить этот процесс вряд ли выйдет должным образом, поэтому советуем вам обратиться за помощью к профессионалам.

«Шлифовка ГБЦ автомобиля BMW»

Подробнее о фрезеровке головки блока цилиндров на BMW вы сможете узнать из видео.

Шлифовка ГБЦ своими руками

Искривление головки блока цилиндров довольно частое явление. Поэтому автолюбители часто задаются вопросом, который касается шлифовки ГБЦ. Головка блока цилиндров является составной частью двигателя автомобиля. Именно в ней происходят тепловые процессы. Это крышка, которая закрывает цилиндр, и как правило, закреплена к блоку болтами или шпильками.

В системе ГБЦ всё взаимосвязано, и поэтому поломка какой – либо детали может привести к неисправности всей системы. Чтобы избежать подобных проблем, нужно смотреть за двигателем и особенно не допускать его перегрева. В таком случае очень важным остается следить за работой головки блока цилиндров и вовремя проводить ремонт.

Необходимости в шлифовке для профилактики нет, её нужно проводить только в случае неровности.

Способы шлифовки

Шлифовка является одной из самых востребованных процедур ремонта ГБЦ. Конечно, максимально точная и правильная шлифовка проводится в мастерских, но это не всегда может быть доступно. Специальное оборудование стоит очень дорого. Проблемой для этого может быть и то, что в маленьких сёлах не всегда есть шиномонтаж. Но отчаиваться не стоит, шлифовать ГБЦ можно и самому, тем самым сэкономив деньги на ремонт. Процесс шлифовки своими руками хоть не простой, но вполне реальный.

Источник: https://avtohaker.ru/obsluzhivanie/vozmozhno-li-proizvesti-shlifovku-gbcz-golovki-bloka-czilindrov-svoimi-rukami

Шлифовка головки блока цилиндров в гаражных условиях: ожидания и реалии

Каждый опытный автомобилист, который когда-либо сталкивался с ремонтом головки блока цилиндров знает, что эта часть является одной из самых специфических в устройстве авто. Собственно, именно этому узлу и посвящен наш материал. Сегодня мы вам расскажем, как осуществляется шлифовка головки блока цилиндров в домашних условиях с видео, когда это нужно и что необходимо учесть перед началом работ.

Ни для кого не секрет, что все без исключения компоненты ГБЦ находятся в тесном взаимодействии относительно друг друга. Соответственно, если из строя выходит один элемент, то это может стать причиной поломки и других компонентов либо же привести к серьезному дефекту узла. Например, если в прокладке ГБЦ появились пробоины, то в результате этого может произойти утечка моторной жидкости. Соответственно, ремонтные работы станут причиной необходимости не только замены самой прокладки, но и поиска причин, в результате которых прокладка была пробита.

В данном случае причина может заключаться даже в небольшом перегреве двигателя или случайном попадании влаги. Тем не менее, вся ГБЦ в данном случае подвергнется диагностике. На практике обычно прокладка пробивается в том случае, когда произошли нарушения в работе блока цилиндров, в частности, сопряжение между ГБЦ и самом блоком. В таких случаях необходима фрезеровка ГБЦ. Можно ли это сделать вручную своими руками и какой понадобится станок, вы узнаете далее.

Станок, предназначенный для ремонта и фрезеровки головки блока цилиндров

Но сначала разберемся в истинных причинах, которые требуют такого серьезного вмешательства. В первую очередь, фрезеровка осуществляется в том случае, чтобы довести до необходимых стандартов привалочную плоскость головки, сопрягающейся с плоскостью БЦ.

Следует отметить, что данный процесс необходимо осуществлять в нескольких случаях:

- Если вы решили протюнинговать двигатель. Такой вариант является не особо актуальным среди отечественных водителей, скорее — среди отдельных личностей. В данном случае шлифовка ГБЦ подразумевает уменьшение ее высоты, а это, в свою очередь, необходимо для увеличения степени сжатия. Однако, следует отметить, что это было актуально, когда качественное топливо было трудно достать, соответственно, многие автомобилисты прибегали к такому решению. На сегодняшний же день данный вариант является актуальным исключительно для тех, кто хочет изменить параметры своего мотора.

- Второй случай — это необходимость фрезеровки узла при проведении каких-либо ремонтных работ с головкой блока. Имеются в виду практически все работы, начиная от замены уплотнительной прокладки и заканчивая ремонтом или заменой распределительных валов. Мы не рекомендуем уделять время только тем работам, ради которых был осуществлен демонтаж ГБЦ. Поскольку лучше вручную своими руками сделать все сразу и потратить немного больше времени, чем впоследствии опять решать данную проблему.

Как отшлифовать блок цилиндров своими руками?

РазноеШлифовка блока

Шлифовка головки блока цилиндров (ГБЦ) — не самый простой процесс, с которым приходится сталкиваться либо при капитальном ремонте мотора, либо при его серьезной модернизации.

При обычном обслуживании автомобиля водитель маловероятно столкнется с необходимостью проведения подобной процедуры.

Несмотря на это, полезно будет знать, как проводится шлифовка головки блока цилиндров, в каких случаях это необходимо делать и зачем.

1. Что собой представляет головка блока цилиндров 2. В каких случаях требуется шлифовка головки блока цилиндров 3. Как выполняется шлифовка головки блока цилиндров

Что собой представляет головка блока цилиндров

Головка блока цилиндров — один из ключевых элементов двигателя. Она располагается на блоке цилиндров, прилегая к нему максимально плотно через прокладку.

В головке блока цилиндров располагается газораспределительный механизм.

Также в корпусе ГБЦ частично находится камера сгорания и проходят различные компоненты с техническими жидкостями — смазкой и антифризом.

Соответственно, чтобы прилегание головки блока цилиндров происходило плотно, нужно, чтобы она была максимально качественно отшлифована, и на ней не было заусенцев, неровностей, шероховатостей.

В каких случаях требуется шлифовка головки блока цилиндров

Если ГБЦ неплотно прилегает к блоку цилиндров, это ведет к проблемам в работе двигателя. Проявляться проблемы могут:

Это довольно типичные проблемы, которые указывают на многие неисправности двигателя, одной из которых может быть плохое прилегание головки блока цилиндров и необходимость ее шлифовки.

Наиболее часто повреждение головки блока цилиндров сопровождается повреждением прокладки. При прогорании прокладки возникнет прорыв газов из камеры сгорания.

Но не только при возникновении проблем в работе двигателя показана шлифовка головки блока цилиндров. Также обязательно такую работу проводят при выполнении любых сложных работ с элементами двигателя, связанными с ГБЦ.

Например, шлифовка ГБЦ проводится при замене распределительного вала, прокладки, устранении дефекта гильз и так далее.

То есть, всегда, когда ГБЦ снимается, лучше ее отшлифовать перед обратной установкой, тем самым максимально увеличив привалочную плоскость головки блока цилиндров и блока цилиндров.

Также шлифовка ГБЦ может проводиться с целью увеличения мощности двигателя, когда речь идет о тонком тюнинге мотора. Уменьшение высоты головки блока позволяет повысить степень сжатия.

Как выполняется шлифовка головки блока цилиндров

Работы по шлифовке головки блока цилиндров лучше выполнять на СТО, где имеется требуемое оборудование, а также специалисты, знакомые с подобной работой. Сам процесс шлифовки проходит следующим образом:

- Первым делом специалист определяет плоскость головки блока цилиндров. Для этого можно использовать щупы и обычную стальную линейку (если она не имеет дефектов, изгибов и одинакова по толщине). Линейка прикладывается к нижней плоскости диагонально, а щупы вставляются в зазоры, присутствующие между поверхностью ГБЦ и приложенной линейкой;

- Если в результате замеров были обнаружены неровности, проводится проверка ГБЦ на наличие крупных трещин. Это обязательно сделать, поскольку нет никакого смысла шлифовать треснувшую деталь — она не сможет работать должным образом;

- Далее начинается поиск микротрещин. Это можно сделать при помощи специального оборудования на СТО или методом покрытия ГБЦ краской. Для этого головка блока цилиндров предварительно очищается от грязи, после чего на нее наносится краситель. Далее краситель стирается, и места, где он остался, указывают на наличие небольших трещин. Есть еще второй способ проверки — ГБЦ нагревается и опускается в специальную ванну с жидкостью, на поверхности которой при наличии трещин будут появляться пузырьки воздуха;

- Обнаружив микротрещины, которые можно устранить, необходимо это сделать, перед тем как приступать к шлифовке;

- Далее наступает сам процесс шлифовки. Он проводится на специальном фрезерно-шлифовальном станке при помощи специального круга. При этом нужно обладать данными о том, какая максимальная глубина шлифовки возможно для конкретной головки блока цилиндров. Глубина отличается, в зависимости от того, на каком двигателе будет установлена ГБЦ.

Важно: Если глубина повреждений превышает максимально допустимую глубину снятия поверхности ГБЦ при шлифовке, скорее всего, деталь придется заменить. В редких случаях решить проблему можно установкой меньшей по толщине прокладки ГБЦ.

https://www..com/watch?v=JOWCi-y8Qrw

При выполнении работ по шлифовке головки блока цилиндров критически важен профессионализм мастера, который выполняет работу. От качества шлифовки будет зависеть герметичность системы и в целом работа двигателя. Поэтому не рекомендуется выполнять шлифовки ГБЦ самостоятельно без должного оборудования и навыков.

Источник: https://ssk2121.com/shlifoa-gbts-svoimi-rukami/

Как расточить блок цилиндров самостоятельно

О самостоятельной расточке блока цилиндров задумываются экономичные автолюбители, либо те, кто привык все ремонтные манипуляции выполнять своими руками. По этому поводу у большинства водителей сразу возникает вопрос: насколько целесообразно проводить подобную процедуру, которую никак нельзя назвать легкой, в условиях гаражного бокса? Ведь выполнять шлифовку блока, не имея специального оборудования и определенных навыков довольно проблематично. Помимо этого, невозможно до конца быть уверенным в точности проведения этой процедуры, но все же многие автовладельцы берутся за расточку блока цилиндров в домашних условиях.

Заметим, что опытные мотористы не одобряют проведение подобной процедуры. Хотя она может быть использована как крайняя мера для восстановления работоспособности мотоциклетных либо мопедных двигателей.

Расточить блок цилиндров автомобильного силового агрегата можно несколькими способами, каждый из которых требует определенных усилий и затрат. Все же лучше всего выполнить эту процедуру на специальном расточном станке, поскольку в этом случае риск повредить блок сведен к минимуму.

На станке можно получить идеальную расточку цилиндра (в случае если она будет сделана профессионалом), а вот при ручном исполнении таких результатов вряд ли удастся достичь.

Для чего это нужно?

Само понятие «расточка блока» подразумевает процесс восстановления геометрии цилиндров силового агрегата при помощи специальных станков. Главной предпосылкой к расточке блока является проведение капитального ремонта двигателя, однако сейчас процедура в основном проводится для увеличения его мощности.

Растачивать цилиндры при капитальном ремонте необходимо по той причине, что находящиеся в них поршни под воздействием высокого температурного режима, давления и прочих постоянных нагрузок, являются причиной нарушения геометрической формы цилиндров. Говоря проще от постоянного трения и высоких нагрузок цилиндр вместо идеально круглой формы, приобретает форму эллипса. Из-за этого поршень уже не может полностью прилегать к его стенкам, в результате чего образовывается значительный зазор, через который отработанные газы либо топливо проникают в картер, а моторное масло – в камеру сгорания.

Источник: https://trade-in58.ru/kak-otshlifovat-blok-tsilindrov-svoimi-rukami/

Шлифовка поверхностей ГБЦ и БЛОКА цилиндров своими руками, дедовским способом!

Шлифовка головки блока цилиндров является операцией, которая выполняется во время капитального ремонта ДВС, переборки мотора и т.д. Также необходимость шлифовать головку может возникнуть тогда, когда осуществляется так называемый «железный» тюнинг ДВС, вносятся изменения и доработки в конструкцию двигателя в целях форсирования силового агрегата, повышается степень сжатия мотора путем уменьшения высоты головки и т.п.

Рекомендуем также прочитать статью о том, что такое степень сжатия двигателя внутреннего сгорания. Из этой статьи вы узнаете о данной величине, а также на что влияет степень сжатия в устройстве ДВС.

Как известно, головка блока цилиндров (ГБЦ) является одной из главных составных деталей двигателя. В головке современного силового агрегата находится ГРМ, сама головка плотно прилегает к блоку цилиндров (БЦ) через прокладку головки блока цилиндров, в корпусе головки выполнена часть камеры сгорания, а также проходят каналы системы смазки и охлаждения двигателя. По этой причине для наилучшего прилегания необходимо шлифовать головку блока, параллельно шлифовке ГБЦ в ряде случаев осуществляется и шлифовка поверхности блока цилиндров. Далее мы поговорим о том, как шлифуется головка блока цилиндров, а также как выполнить указанную операцию своими руками.

В каких случаях необходима шлифовка гбц?

Ни для кого не секрет, что все без исключения компоненты ГБЦ находятся в тесном взаимодействии относительно друг друга. Соответственно, если из строя выходит один элемент, то это может стать причиной поломки и других компонентов либо же привести к серьезному дефекту узла. Например, если в прокладке ГБЦ появились пробоины, то в результате этого может произойти утечка моторной жидкости. Соответственно, ремонтные работы станут причиной необходимости не только замены самой прокладки, но и поиска причин, в результате которых прокладка была пробита.

В данном случае причина может заключаться даже в небольшом перегреве двигателя или случайном попадании влаги. Тем не менее, вся ГБЦ в данном случае подвергнется диагностике. На практике обычно прокладка пробивается в том случае, когда произошли нарушения в работе блока цилиндров, в частности, сопряжение между ГБЦ и самом блоком. В таких случаях необходима фрезеровка ГБЦ. Можно ли это сделать вручную своими руками и какой понадобится станок, вы узнаете далее.

Станок, предназначенный для ремонта и фрезеровки головки блока цилиндров

Но сначала разберемся в истинных причинах, которые требуют такого серьезного вмешательства. В первую очередь, фрезеровка осуществляется в том случае, чтобы довести до необходимых стандартов привалочную плоскость головки, сопрягающейся с плоскостью БЦ.

Следует отметить, что данный процесс необходимо осуществлять в нескольких случаях:

- Если вы решили протюнинговать двигатель. Такой вариант является не особо актуальным среди отечественных водителей, скорее – среди отдельных личностей. В данном случае шлифовка ГБЦ подразумевает уменьшение ее высоты, а это, в свою очередь, необходимо для увеличения степени сжатия. Однако, следует отметить, что это было актуально, когда качественное топливо было трудно достать, соответственно, многие автомобилисты прибегали к такому решению. На сегодняшний же день данный вариант является актуальным исключительно для тех, кто хочет изменить параметры своего мотора.

- Второй случай – это необходимость фрезеровки узла при проведении каких-либо ремонтных работ с головкой блока. Имеются в виду практически все работы, начиная от замены уплотнительной прокладки и заканчивая ремонтом или заменой распределительных валов. Мы не рекомендуем уделять время только тем работам, ради которых был осуществлен демонтаж ГБЦ. Поскольку лучше вручную своими руками сделать все сразу и потратить немного больше времени, чем впоследствии опять решать данную проблему.

Нюансы конструкции

Конструкция включает в себя различные элементы (газораспределительные клапаны, механизм свечей зажигания, форсунки и прочее). В “голову” интегрируются:

- впускные/выпускные клапаны;

- свечи зажигания;

- форсунки;

- свечи накаливания (в случае с дизельными ДВС)

- распредвал и так далее.

Рядные силовые установки оснащены одной общей головкой, тогда как V-образные моторы имеют по “голове” на каждый цилиндрический ряд. Конструкция и предназначение:

- крышка ГБЦ (с наличием маслоналивного отверстия). Служит для защиты цилиндрического блока от нежелательных воздействий (засора) и устанавливается на верх ГБЦ;

- прокладка головки (уплотнитель). Нужна для уплотнения на участках фиксации крышки к цилиндрическому корпусу. Не предназначена для многоразового использования – желательно менять каждый раз, когда разбирается головка блока;

- камеры сгорания топлива;

- отверстия под резьбу на корпусе – нужны для форсунок, свечей накала либо свечей зажигания;

- ниша для распределительного вала, цепного натяжителя (располагается в передней части ГБЦ);

- ниша вверху ГБЦ. Нужна для пружин клапанов, втулок, опорных шайб, корпусов подшипников распределительного вала;

- отверстия в корпусе для интеграции выпускного/впускного коллекторов;

- площадка для ГРМ (газораспределительный механизм).

В каких случаях требуется шлифовать ГБЦ

Целью шлифовки головки является процесс доведения поверхности ГБЦ, которая взаимодействует с плоскостью блока, до нужных критериев привалочной плоскости.

Шлифовка плоскости ГБЦ проводится по двум причинам:

- тюнинг ДВС. Уменьшается высота головки блока с целью повышения степени сжатия. Неактуально для среднестатистического автолюбителя, ибо последнему нет необходимости изменять параметры мотора.

- ремонт головки блока. Фрезеровка нужна обязательно.

Процесс растачивания каналов головки

Для выполнения задачи по расточке каналов потребуется шаровой фрез. Диаметр фрезы должен соответствовать необходимому размеру расточки. Это может быть 29, 31 либо 32 мм. Перед созданием геометрии каналов учтите, что в итоге она должна соответствовать геометрии обработанных коллекторов. Для соблюдения этого условия важно состыковать трубопровод с головкой и в соответствии с полученными следами задать нужную геометрию методом расточки. Чтобы добиться отчетливой метки применяется пластилин либо солидол, этими веществами выполняется обработка торцевой части головки.

Процедура расточки каналов выполняется до достижения таких диаметров:

Источник: https://prometey96.ru/remont/shlifovka-gbc.html

Шлифовка головки блока цилиндров в гаражных условиях

Доброго времени суток, уважаемые автомобилисты! Скорее всего, для вас не является секретом тот факт, что головка блока цилиндров является очень специфической частью двигателя автомобиля. Все системы и детали ГБЦ очень тесно связаны друг с другом, а какая-либо неисправность деталей, как правило, является следствием более значимого дефекта в ГБЦ.

Например, если вы обнаружили, что прокладка головки блока цилиндров пришла в негодность, и пропускает масло, то, помимо непосредственно замены прокладки ГБЦ, настоятельно рекомендуется найти причину того, почему произошел пробой прокладки.

А причина может быть до банального проста – даже незначительный перегрев двигателя или случайное попадание на него воды, может стать причиной деформации ГБЦ, и как следствие, прогорания прокладки.

Говоря проще, необходимо провести полную дефектовку состояния головки блока. И вполне вероятно, что причиной пробоя прокладки послужило нарушения сопряжения плоскости ГБЦ и блока цилиндров. В этом случае вам без оговорок, понадобится фрезеровка или по-другому, шлифовка головки блока цилиндров.

Когда нужна шлифовка ГБЦ

Шлифовка ГБЦ вручную

Давайте уясним, для чего необходима шлифовка головки блока цилиндров, да и шлифовка блока цилиндров, тоже. Шлифовка ГБЦ проводится с целью доведения до необходимых параметров привалочной плоскости ГБЦ, сопрягающейся с плоскостью блока.

Шлифовку плоскости головки блока проводят в двух случаях. Первый, не особо актуальный для среднестатистического водителя – это тюнинг двигателя. Для увеличения степени сжатия уменьшают высоту головки блока цилиндров. Но, это относилось к тому периоду, когда мы еще не имели представления о наличии топлива хорошего качества. То есть этот вариант можно оставить для наиболее фанатичных приверженцев изменения параметров двигателя.

Второй вариант, когда в обязательном порядке проводится шлифовка головки двигателя – это ремонт ГБЦ. Ремонт в любом виде, то ли вам понадобилось поменять прокладку, то ли вы решили заменить или отремонтировать распредвал. Не ограничивайтесь именно той ремонтной операцией, ради которой вы провели разборку ГБЦ. Ведь уже сняли, уделите ей немного времени, для того, чтобы чуть позже вновь не начинать ремонт ГБЦ.

Готовим головку блока к шлифовке

Шлифовка головки блока

Проверку плоскости головки можно провести своими руками, при помощи металлической линейки и набора щупов. Линейка поочередно прикладывается в нижней плоскости по диагоналям, и подбирается щуп, который входит в зазор между линейкой и плоскостью головки. Метод далекий от точных величин, но общее представление о деформации сопрягаемой плоскости он даёт.

Что самое интересное, именно возле тех цилиндров, где прогорела прокладка, а поршни с нагаром, вы и увидите наибольшую деформацию плоскости головки.

Плюс ко всему. По правилам, шлифовка головки блока проводится только после того, как вы полностью будете убеждены в том, что корпус ГБЦ не имеет трещин. Можно попробовать поискать эти самые трещины своими силами, например при помощи красящего вещества.

На тщательно очищенную поверхность головки наносится краска, через 5 минут удаляется и вы можете видеть трещины. Несовершенство этого метода в том, что вряд ли вы увидите микротрещины, или те трещины, которые пошли внутрь блока.

Придётся обращаться к специальному оборудованию. Проверка внутренних полостей ГБЦ на герметичность проводится в специальном устройстве, где корпус головки нагревается, и трещины показывают себя при помощи давления и воздушных пузырьков в воду ванной, где размещена головка блока. И только после устранения обнаруженных трещин блока, можно приступать к шлифовке головки двигателя.

Шлифовка головки блока цилиндров

Шлифовка головки вам вряд ли удастся своими руками, так как производится на специальном фрезерно-шлифовальном станке. Технология вам не должна быть интересной, но… некоторые нюансы вы должны знать, чтобы потом применить их при сборке головки блока.

Толщина шлифовки. Завод изготовитель в мануале к модели вашего двигателя, должен указывать максимальную (ремонтную) глубину шлифовки плоскости, при которой он гарантирует нормальную работу двигателя.

Желательно, чтобы вы уточнили у мастера, на какую глубину будет проводиться фрезеровка, не забыв озвучить допустимые цифры производителя. Это нужно для того, чтобы подобрать прокладку соответствующей толщины. И, если понадобится укорачивать клапана, то нужно знать на сколько.

Не стоит экспериментировать с двигателем. Если при шлифовке будет превышен максимальный запас, озвученный производителем, то придётся произвести замену головки блока цилиндров.

Процедура шлифовки не занимает много времени, и получив на руки проверенную на герметичность и отшлифованную ГБЦ, вы спокойно можете устанавливать её на место.

Удачи вам при проведении операции по шлифовке головки блока цилиндров.

Источник: https://cartore.ru/57-shlifovka-golovki-bloka-cilindrov-svoimi-rukami.html

Мы постараемся ответить на вопрос: ремонт выпускного коллектора своими руками по рекомендациям подлинного мастера с максимально подробным описанием.

Таки коллектор слабое место Лантр. Не раз слышал, что “варят”.

Новый стоит бешеных денег, насколько мне известно. Конечно можно попробовать поискать б/ушку.

Кроме того, действительно стоит разобраться, где негерметично.

К примеру у меня “дуло” в месте стыка коллектора и катализатора. Даже тема где-то есть.

ДУмал дело в прогоревшей прокладке было. Как оказалось там вообще это прокладки не было. А просто какое-то кольцо уплотнительное. При этом срезало резьбу на одной шпильке и под весом конструкции сие кольцо продавилось.

Сделал по “дедовски”.. из металло-асбеста вырезал прокладку по контуру. Поставил, зажал. Езжу до сих пор.

Нет тематического видео для этой статьи.

| Видео (кликните для воспроизведения). |

К примеру у меня “дуло” в месте стыка коллектора и катализатора.

. К коллектору крепятся штаны, потом гофра, а уже потом катализатор. У меня так:confused:

Удивительное рядом. “Не все йогурты одинаково полезны”.

Там действительно 3 или даже 4 варианта:)

Вот, по деталям: http://hyundai-club.by/forum/showthread.php?t=1669

knn_55,

как трещины в коллекторе повлияли на ХХ?

Ну там же лямбда, может давала неверные значения.

knn_55, может вы и правы. Я же рассуждая о трещине в коллекторе и лямбда-зонде, пришел бы к выводу о повышенном расходе топлива.

Добавлено через 30 секунд

Ray_Grodno, у меня 8.4

настигла меня беда. По крайней мере, определился источник повышенной шумности двигателя.. но все равно. Нужны мнения. Лепить? новый коллектор однозначно нет. Б/у мож у кого есть?

Внимание! Сеть автосервисов выгодных цен. Проверка сход-развала БЕСПЛАТНО! Без очередей! Ремонт в день обращения!

Подписаться на тему

Уведомление на e-mail об ответах в тему, во время Вашего отсутствия на форуме.

Подписка на этот форум

Уведомление на e-mail о новых темах на форуме, во время Вашего отсутствия на форуме.

Скачать/Распечатать тему

Скачивание темы в различных форматах или просмотр версии для печати этой темы.

Выпускной коллектор — один из важнейших компонентов вашего автомобиля. Простейший коллектор состоит из нескольких труб, сваренных между собой в единую систему, по которой происходит вывод выхлопных газов. Выпускной коллектор есть в каждом автомобиле, независимо от его цены или года выпуска.

Поскольку это один из важнейших узлов, ему приходится выдерживать колоссальные нагрузки. В таких условиях коллектор не способен исправно работать и на нем образуются трещины, а иногда сквозные дыры. Особенно, если автомобиль старый и техническое обслуживание проводилось не часто. В таких ситуациях необходима сварка коллектора. С ее помощью можно отремонтировать агрегат и не приобретать новый. В этой статье мы расскажем все, что необходимо знать о сварке выпускных коллекторов.

Вне зависимости от автомобиля в нем может быть установлен трубчатый или цельный коллектор. Цельный агрегат отливается из чугуна и не имеет швов. Он наиболее прочный и долговечный. Трубчатый изготавливается путем сварки нескольких труб в единую систему. Такой вариант менее надежный, но более ремонтопригодный, поскольку зачастую лопаются именно швы и их можно без проблем наплавить заново.

Сами коллекторы изготавливаются из чугуна, жаростойкой стали или алюминия. Агрегат охлаждается с помощью воздуха, но порой этого недостаточно. В критических ситуациях коллектор сильно перегревается или переохлаждается, швы лопаются, образуются трещины или другие видимые дефекты.

Причиной возникновения трещин могут стать неисправности в двигателе, неправильная работа катализатора, неаккуратная езда по лужам и слякоти, неправильная мойка двигателя, агрессивная манера вождения и многое другое. Иногда частые поломки связаны с браком на производстве или желанием производителя сократить срок эксплуатации авто. Современные автоконцерны не ставят в приоритет качество своих автомобилей, часто изготавливая комплектующие из некачественного металла или допуская огрехи при сборке. Сварка коллектора необходима, если трещины достигли длины 5 сантиметров и больше, если фрагменты коллектора выгорели, сам коллектор раскололся на несколько составных частей, лопнули швы.

Нет тематического видео для этой статьи.

| Видео (кликните для воспроизведения). |

Многие автолюбители впадают в панику, увидев, что швы выпускного коллектора лопнули или он вовсе раскололся пополам. Если вашему агрегату не более 10 лет, то не спешите покупать новый взамен на неисправный коллектор. Его можно легко починить, если вы обладаете навыками сварки.

Сварка коллектора производится в проветриваемом (но без сквозняка) гараже, с использованием электродов. Также можно заварить трещину аргоном или наплавить чугун газопорошковой наплавкой. Если вы не обладаете достаточными навыками, то лучше не беритесь за эту работу. А всем опытным мастерам мы далее расскажем о нюансах ремонта.

Прежде всего, нужно засверлить края трещин или лопнувших швов. Разделайте кромки по всей глубине, только не используйте для этого стандартную болгарку. Теперь можно трещину заварить, используя метод аргонодуговой сварки, или наплавить газопорошковой наплавкой. Иногда встречаются коллекторы, которые настолько выгорели, что даже самый опытный сварщик не сможет их починить. Так что оцените свои силы и подумайте: может быть лучше потратиться на новый агрегат?

После сварки дайте коллектору остыть. При возможности лучше в работе использовать сварочный кондуктор. После того, как выполните сварку, обязательно отшлифуйте поверхность коллектора. Крайне важно восстановить все плоскости агрегата после ремонта, иначе швы гарантированно лопнут снова, а трещины разойдутся. Не стоит производить ремонт, если у коллектора нет прокладки. И обязательно контролируйте геометрию отверстий.

У опытного сварщика ремонт одного выпускного алюминиевого, чугунного или стального коллектора занимает в среднем 2-5 часов, в зависимости от характера поломки и условий работы. Это при условии сварки с аргоном или с электродами. Если применять метод газопорошковой наплавки, то ремонт может затянуться на несколько дней, поскольку коллектору необходимы минимум сутки на остывание.

Помните, что несоблюдение технологии сварки, нарушение техники безопасности и желание поскорее закончить ремонт выпускного коллектора могут привести к плачевным последствиям. Работу некоторых сварщиков порой невозможно переделать из-за огромного количества ошибок, и такой коллектор автоматически отправляется на свалку.

Выпускной коллектор — первый узел выхлопной системы автомобиля. Конструктивно это несколько каналов, объединенных в один общий канал, передающий выхлопные газы далее по выпускному тракту. Выпускные коллекторы устанавливаются на все типы двигателей внутреннего сгорания независимо от их марки или назначения. Выпускные коллекторы необходимы для сбора и отвода выхлопных газов.

Правильно спроектированный и подобранный коллектор способствует более эффективной вентиляции цилиндров, а значит, более оптимальному наполнению топливовоздушной смесью. Достигается подобный эффект благодаря движению выхлопных волн внутри каналов коллектора.

Перед тактом выпуска отработанные газы находятся в цилиндре под большим давлением. После открытия выпускного клапана происходит перепад давлений, выхлопные газы устремляются в выпускной коллектор (где давление значительно ниже). Поршень при этом начинает движение вверх, выталкивая содержимое камеры сгорания в выхлопную систему. Часть газов уходит далее по выхлопному тракту, часть — отражается и стремится к соседним цилиндрам. Подобные движения отработанных газов принято называть волновыми. Побочным положительным эффектом является разряжение среды в выпускном коллекторе после прохождения такой волны.

Комплексная работа впускного коллектора, газораспределительного механизма и выпускного коллектора обеспечивает дополнительную продувку камеры сгорания. Все дело в том, что выпускной клапан всегда «запаздывает» с закрытием (во время начала такта впуска, выпуск еще открыт). Накопленное давление топливовоздушной смеси в впускном коллекторе в определенных условиях выше давления в выпускном коллекторе. Происходит резкий перепад давлений, цилиндр дополнительно продувается от выхлопных газов, наполняется свежей порцией топливовоздушной смеси. Выпуск закрывается.

Все выпускные коллекторы можно разделить на цельные и трубчатые. Цельный выпускной коллектор — это, как правило, единая деталь, отлитая из чугуна. Трубчатый коллектор изготавливается из сваренных труб, стали и фланцевых соединений для стыковки с блоком двигателя.

Выпускной коллектор с компоновкой 4-1. Представляет собой четыре трубы-канала, соединенных в одну общую трубу (количество каналов соответствует количеству цилиндров).

Выпускной коллектор 4-2-1. В таких коллекторах трубы сначала соединяют цилиндры, работающие в паре (на одном такте), а потом переходят в одну общую трубу.

Важным параметром выпускных коллекторов является их длина, а соответственно — и объем. При недостаточной длине выпускных каналов энергии потоков выхлопных газов будет достаточно, чтобы попасть в каналы соседних цилиндров и негативно влиять на их работу. В таких коллекторах плохо синхронизированы волновые движения газов с работой двигателя. В тоже время на двигателях с небольшой длинной выпускного коллектора, как правило, «узкие» фазы газораспределения с относительно небольшим объемом выхлопных газов. Производство коллекторов с малой длиной оправдано низкой стоимостью.

На мощных и производительных двигателях используются длинные выпускные коллекторы. В таких коллекторах часть объема выхлопных газов стремится по общей трубе в следующие узлы выхлопной системы, а часть — «отражается» к остальным цилиндрам. Для перехода волны из одного цилиндра в другой потребуется значительно больше времени, что создает определенно лучшие условия для разряжения и продувки.

Выпускной коллектор с равной длиной выпускных труб (равнодлинный). Как правило, устанавливается на мощные спортивные автомобили.

Равнодлинный коллектор позволяет равномерно осуществить выпуск во всех цилиндрах и лучше синхронизировать работу двигателя с выхлопной системой. Тюнинг выпускного тракта можно делать на любом двигателе. Это гарантированно принесет дополнительные 3-5% мощности.

Не стоит забывать, что увеличение длины выпускного коллектора повлечет за собой и увеличение температуры в подкапотном пространстве.

Проблема с температурой решается установкой теплоизоляции. Для этого можно использовать металлический кожух либо специальную негорючую ткань.

Существуют модели коллекторов, в которых в качестве теплоизоляции применяется керамическое напыление.

Типичные неисправности выпускных коллекторов:

Для того, чтобы избежать вышеперечисленных неисправностей, следует помнить, что выпускной коллектор — узел двигателя, который стоит осматривать при плановом техническом обслуживании чуть ли не в первую очередь.

Проблемы с выпускными коллекторами могут возникать даже на сравнительно молодых автомобилях. Многие автовладельцы со временем задаются вопросами: что делать, если лопнул выпускной коллектор, как снять выпускной коллектор, сколько может стоить новый выпускной коллектор, поменять или отремонтировать элементы выпускного коллектора.

Конечно, самый простой способ решения проблем — обратиться в сервисный центр. Стоимость деталей и услуг будет варьироваться в зависимости от марки автомобиля и его уникальности. Например, новый выпускной коллектор может стоить от нескольких сотен до нескольких тысяч долларов.

Но ремонт выпускного коллектора может осилить и рядовой автомобилист. Необходим лишь стандартный набор инструментов и оборудования.

В случае, если выпускной коллектор значительно прогорел или имеет сильно нарушенную геометрию, он подлежит замене. Для этого:

- ждем пока двигатель и коллектор остынут до нормальной для ремонта температуры;

- снимаем все элементы, которые могут помешать работе (защиту двигателя, защиту коллектора или прочие узлы);

- раскручиваем резьбовые соединения крепежа к блоку и приемной трубе выхлопной системы;

- выполняем снятие выпускного коллектора;

- далее — замена прокладки выпускного коллектора;

- монтируем новый коллектор с крепежом, обтягиваем его;

- устанавливаем все демонтированные элементы в обратном порядке, обтягиваем резьбовые соединения.

Чаще всего требуется только замена прокладки выпускного коллектора.

В случае если лопнул выпускной коллектор, или даже если его патрубок полностью отломан, не спешите приобретать новый. Во многих сервисах практикуется сварка выпускных коллекторов. Чугун варится особыми электродами или аргонодуговой сваркой. Стальные трубчатые коллекторы также подлежат заварке. Подобные работы не по силам новичку, лучше обратиться к специалистам.

Выпускные коллекторы физически необходимы для сбалансированной работы ДВС, поэтому современные двигатели проектируются с учетом комплексной работы узлов и механизмов. Тюнинг же систем выхлопа дает вполне ощутимый прирост мощности, а при верном подходе не повлияет на показатели автомобиля в целом.

Ремонт выпускного коллектора – это серьёзная задача, часто требующая использования сварки. Поэтому своими силами тут не обойтись. Если вы столкнулись с поломкой коллектора, то обратитесь в центр выхлопных систем RamFlow в Москве. В распоряжении мастеров аппарат аргоновой сварки, устройства для гибки труб, резки и шлифовки металла. Это позволяет выполнять работу максимально качественно по демократичным ценам. На ремонт предоставляется официальная гарантия. Ждём вас в сервисе с 10:00 до 22:00 без перерывов и выходных.

Выпускной коллектор – это часть системы выхлопа, которая регулярно подвергается существенным нагрузкам. Они вызваны как высоким давлением, так и значительными температурами. Это связано с тем, что выпускной коллектор соединяется с цилиндрами двигателя. Он собирает и направляет раскалённые отработанные газы в выхлопную трубу. Регулярные нагрузки приводят к появлению трещин на корпусе, загибанию шпилек, облому болтовых соединений и разрушению прокладки коллектора. Игнорирование неисправности может закончиться серьёзными проблемами с двигателем. Поэтому лучше вовремя отремонтировать выпускной коллектор, обратившись за помощью к профессионалам.

Ремонт коллектора потребуется, если вы обнаружите такие признаки его неисправности, как:

- появление неприятного запаха выхлопных газов в салоне авто;

- неровное звучание мотора;

- уменьшение давления наддува турбокомпрессора;

- неполадке при работе электроники, контролирующей ДВС.

Если вы столкнулись с подобными проблемами, то обратитесь за помощью в автосервис.

Самая распространённая причина поломки коллектора – это трещины в корпусе. Они возникают при неправильной работе каталитического нейтрализатора, постоянных вибраций из-за проблем с гофрой и сильных механических нагрузках. Устраняют трещины при помощи аргоновой сварки. Это позволяет восстановить герметичность корпуса. Также необходимо устранить причину возникновения трещин.

Мастера центра выхлопных систем «РамФлоу» занимаются ремонтом выхлопных коллекторов любой сложности. Работа начинается с диагностики, которая необходима для выявления характера и причины неисправности. После этого мастера приступают к ремонту:

- трещины завариваются при помощи аргоновой сварки;

- отломанные элементы коллектора также привариваются;

- выгоревшие части наплавляются, за счёт чего утолщаются стенки;

- при раскалывании коллектора на две половины обе части свариваются;

- разрушенные прокладки меняются.

Если вы хотите починить выпускной коллектор, то мастера центра выхлопных систем RamFlow выполнят работы быстро и аккуратно. В распоряжении специалистов профессиональное оборудование: мощный аппарат аргоновой сварки, машины для резки металла, гибки труб и так далее. На ремонт предоставляется гарантия. Возникли вопросы? Готовы ответить на них по телефону: +7(495)142-0967.

Симптомы, что прогорела прокладка выпускного коллектора. Полный список и план действий

При несвоевременной замене уплотнителя коллектора, условия безопасности эксплуатации автомобиля сильно снижаются.

Вообще коллектор – это устройство, предназначенное для отвода отработанных газов от двигателя автомобиля. Второй функцией коллектора является улучшение заполнения рабочих камер и усиленного продува рабочего пространства. Вся работа устройства выхлопа производится при повышенных температурах и высоком давлении газов.

Этот элемент крепится непосредственно к голове (головке блока цилиндров) и второй стороной контактирует с выхлопной трубой или нейтрализатором. Самой главной задачей прокладки выхлопного коллектора — недопущение попадания в пространство клапанов отходящих газов. Эти газы в свою очередь могут вызвать возгорание деталей или элементов силового агрегата.

Симптомы, что прогорела прокладка выпускного коллектора можно выделить следующие: в салон автомобиля начинают поступать отработанные газы или чувствуется их запах; двигатель машины начинает плохо запускаться; в моторном отсеке появляются странные звуки. При обнаружении этих недугов следует начинать осматривать систему выхлопа. Сам коллектор изготавливается из высокопрочной аустенитной стали.

В связи с этим, прогорание и замена коллектора производится довольно редко. Основной причиной поломки самого коллектора является попадание на его раскалённую поверхность капель воды, что приводит к зарождению в нем трещин.

Слабым звеном этого прочного и надежного элемента являются как раз прокладки. Изнашивание прокладки коллектора происходит в основном из-за: низкого качества материала или очень длительной эксплуатации при повышенных нагрузках.

Прокладки для коллектора сейчас производятся из армированного сталью прочного асбеста. Однако, и такой прочный материал подвержен разрушению. Сам процесс замены прокладки выпускного коллектора является совершенно не сложным.

Специалисты даже рекомендуют через некоторое время проводить замену прокладки, не дожидаясь ее разрушения.

Проделываем следующие процедуры:

- 1. Открываем капот автомобиля;

2. Демонтируем воздухозаборник. Затем снимаем карбюратор. Под этими элементами двигателя и находится выпускной коллектор;

3. Извлекаем термоэкран. Им прикрыт коллектор;

4. Отвинчиваем по две гайки на каждом цилиндре, которые крепят коллектор;

5. Откручиваем парочку болтов от выхлопной трубы;

7. На головке блока цилиндров должна быть старая прокладка или остатки от нее;

8. Зачищаем все пространство под новую прокладку;

10. На область после очистки наносим смазку на графитовой основе;

11. Теперь ставим новую прокладку;

Выхлопная система предназначена для отвода отработавших газов из цилиндров двигателя, нейтрализации окиси азота и угарного газа в бензиновых двигателях, а также препятствует проникновению сажи в окружающую среду в дизельных двигателях. Современные выхлопные системы достаточно сложно устроены, потому что в них располагаются кислородные датчики, каталитические нейтрализаторы и сажевые фильтры. Особое внимание уделяется подавлению шума выхлопных газов за счет установки резонаторов.

Устройство выхлопной системы

Выхлопная система состоит из элементов:

Выхлопная система предназначена для отвода отработавших газов из цилиндров двигателя.

- Выпускной коллектор;

- Датчики кислорода;

- Каталитический нейтрализатор (катализатор глушителя) либо сажевый фильтр;

- Выпускной трубопровод;

- Труба с виброизолирующей муфтой (гофра);

- Резонатор или предварительный глушитель;

- Основной глушитель;

- Подвеска глушителя.

Практически все элементы, кроме выпускного коллектора и датчиков, сделаны из нержавеющей стали. Опыт эксплуатации автомобиля показывает, что даже такая сталь под воздействием химических реагентов и перепадов температур может прогнить. Также подвержены коррозии места сварных швов, потому что в процессе сварки под воздействием высокой температуры свариваемые детали соединяются друг с другом плавким электродом, который не несет в себе защитных свойств, температура нержавеющей стали меняется и переходит в другое агрегатное состояние: аустенит или феррит, что позволяется ей прекрасно окисляться воздухом и ржаветь. Негативное действие оказывают ударные нагрузки, которые появляются от неровностей дороги. Часто на глушителе и резонаторе появляются механические повреждения, что уменьшает проходное сечение, а это замедляет скорость вывода отработавших газов, т. е. цилиндры плохо очищаются, а это ведет к потере мощности двигателя, снижению КПД и увеличению расхода топлива. Зачастую можно встретить и просто прогоревший глушитель. Это происходит, когда топливная смесь не полностью сгорает в цилиндре двигателя, а догорает в системе выпуска. Все неисправности выхлопной системы можно быстро устранить и своими силами.

Устройство глушителя автомобиля

Выхлопные газы проходят сначала резонатор, где уменьшается их скорость и уровень шума.

Отработавшие газы передвигаются по выхлопной системе под высоким давлением, а их движение сопровождается звуковой волной, которая перемещается быстрее газов. Глушитель состоит из трубок различного диаметра не соединенных между собой, а в корпусе глушителя установлена стальная сетка и звукопоглощающий материал. В основном в качестве такого материала используется стекловолокно.

При движении выхлопные газы проходят сначала резонатор, в котором уменьшается их скорость, а следовательно и уровень шума. Далее они движутся к основному глушителю, где проходят систему трубок, в которых еще происходит окончательное снижение скорости и шума. На автомобилях устанавливается различное число глушителей: от 2 до 5.

Гофра глушителя предназначена для снижения вибрационных нагрузок на сварные швы и элементы подвесной системы. Однако такой элемент подвергается воздействию больших температур и механическим повреждениям. Гофра представляет небольшой упругий элемент, который покрыт металлической защитной сеткой и установлен в выпускной трубопровод. Гофру не ремонтируют, а меняют целиком, тем более цена гофры глушителя невысокая. Но если под рукой нет сварочного аппарата либо невозможно добраться до автосервиса, то ее все – таки можно отремонтировать. Самое распространенное явление, при котором выполняется ремонт гофры глушителя – это нарушение целостности сварного шва. В случае ремонта гофры своими руками необходимо приобрести ремонтный комплект для выхлопной системы либо холодную сварку, стекловолокно и эпоксидную смолу. В зоне шва можно наложить «жгут», но стоит помнить, что эта операция носит временный характер, потому самым оптимальным будет, купить новую гофру, и вварить ее на штатное место.

Порядок наложения жгута следующий:

- Необходимо зачистить нужное место на сварном шве наждачной бумагой крупной зернистости;

- Обезжирить зону ремонта;

- Приготовить состав для ремонта по инструкции на упаковке;

- Обильно нанести смесь на место сварного шва и дать ему засохнуть.

- Пропитать эпоксидной смолой стекловолокно и плотно закрутить его во диаметру сварного шва;

- Поверх стеклоткани промазать холодной сваркой еще один слой по кругу и дать остыть.

Таким способом можно временно устранить разрыв сварного шва. Часто при ремонте глушителя заменяют и гофру.

Замена резиновых подвесов глушителя автомобиля

Резиновые подвесы меняются просто — для этого нужно немножко масла и длинная отвертка.

Такая система представляет собой набор резиновых манжет, которые устанавливаются между кузовом и металлическим глушителем. Они изнашиваются в основном от ударов, также резина подвержена старению от высоких температур. Количество таких элементов рассчитывается при конструировании системы выхлопа, поэтому одна порвавшаяся резинка крепления приведет к обрыву и остальных. Меняются они просто, а для этого понадобиться немножко моторного масла и длинная отвертка. Масло необходимо, чтобы смазать петли отверткой снять резинки крепления, а затем установить новые подвесы глушителя.

Труба глушителя с одной стороны приварена к гофре, а с другой соединена через хомут с трубой резонатора. Она меняется в случае прогара или удара. Для ее замены необходимо отрезать болгаркой по месту сварного шва гофру и снять хомут. Обычно она очень сильно «сварена» с приемной трубой резонатора, поэтому выбивать ее необходимо через проставку молотком. Далее установить новую приемную трубу и приварить гофру.

Этот элемент чаще всего прогорает. На его корпусе образуются отверстия, через которые выхлопные газы выходят очень шумно. Резонатор меняется агрегатно, потому что его стоимость не очень высокая. Однако, если нужен быстрый ремонт, то можно воспользоваться способом замены с помощью холодной сварки, эпоксидной смолы и стеклоткани. В этом случае необходимо наложить жгут пропитанный эпоксидной смолой поверх слоя холодной сварки, а на затем всю стеклоткань промазать еще одним слоем сварки. Необходимо помнить, что такая операция носит временный характер.

Ремонт глушителя автомобиля без сварки

Трещины, которые образуются по месту сварного шва можно заделать герметиком для глушителя.

Хомут на трубу глушителя автомобиля

Выходная труба резонатора и входная труба глушителя соединятся двумя способами:

- Через стяжку хомутом;

- Через фланец.

Наиболее бюджетным способом ремонта глушителя может стать применение холодной сварки.

В первом случае диаметр отверстия резонатора больше, чем глушителя. Они стыкуются друг с другом и затягиваются хомутом. В случае фланцевого соединения диаметры труб одинаковые, поэтому необходимо установить термостойкую прокладку между соединением глушителя с резонатором.

Наиболее бюджетным способом ремонта может послужить применение для ремонта глушителя холодной сварки, которая поможет заделать небольшие отверстия. Из чего сделать прокладку для глушителя? Необходимо подготовить состав и использоваться стекловолокно или стеклоткань в качестве материала. Поверх прокладки из стеклоткани наложить еще один слой холодной сварки.

Чтобы защитить глушитель от образования ржавчины, можно его корпус перед началом зимнего сезона покрывать аэрозольной термостойкой краской для глушителя, которая будет служить препятствием для солей и агрессивных факторов окружающей среды. Таким материалом стоит пользоваться перед началом каждой зимы. Также при ремонте необходимо заменить кольцо глушителя.

Выпускной коллектор ваз 2110

При работе двигателя автомобиля может появляется дым, запах газа под капотом автомобиля. Причина возможно кроется в том, что прогорел выпускной коллектор.

На ваз 2110 замена выпускного коллектора связана с прогоранием металла. В этом случае не рекомендуется затягивать с его заменой.

Так как при дальнейшей эксплуатации машины могут возникнуть большие проблемы. Замена выпускного коллектора ваз 2110 спокойно может быть проведена своими руками.

Прогоревшие отверстия визуально рассмотреть практически невозможно. Когда работает двигатель, следует открыть капот.

Выхлопные газы будут выходить, не в приемную трубу, а со свистом вырываться через эти прогоревшие отверстия. Выход газов может происходить под днищем машины, так как материал прогорает в основном в тех местах, где произведены изгибы трубы.

Замена коллектора выпускного ваз 2110

- машину нужно загнать в гараж;

- под капотом повесить лампу с защитным фонарем;

- перед началом проведения ремонта тосол необходимо слить из бачка;

- отсоединить клеммы аккумулятора;

- вынуть его;

- поставить на стеллаж;

- отсоединить от ресивера шланг вакуумного усилителя;

- также отсоединить шланги электрической пневмоклапанной крышки, регулятора давления рампы;

- отсоединить фишки датчика дроссельной заслонки, регулятора холостого хода;

- отсоединить трос привода дроссельной заслонки;

- ослабить хомут на шланге подачи воздуха в корпус датчика расхода воздуха;

- отсоединить его;

- ослабить хомуты для крепления шлангов к дроссельному патрубку и вентиляции картерных газов на крышке головки цилиндров;

Замена катколлектора ваз 2110

- снять шланги парой;

- ослабить хомут шланга вентиляции картера;

- снять его с дроссельного узла;

- таким же образом произвести дальнейшие работы со шлангами поступления и отвода охлаждающей жидкости.

Примечание.

Использовать в работе головку на 13, чтобы облегчить работу, открутить 2 гайки с дроссельного узла со шпилек. Дроссельный узел крепится к ресиверу.

- ослабить хомут;

- отсоединить шланг продувки адсорбера;

- снять дроссельный узел;

- удалить уплотнительную прокладку.

Примечание: откручивать эти гайки надо с помощью ключа № 13.

Снимать ресивер нужно в сборе с дроссельным узлом. Кроме того, необходимо отсоединить от узла все шланги подводящие, отводящие, фишки датчика холостого хода.

Внимательно проверить, убедиться, о полном ослаблении всех креплений.

Примечание: рекомендуется запомнить все места креплений, можно воспользоваться нитками разных цветов. Чтобы при сборке не допустить неправильные соединения.

Примечание: детали складывать в емкость, чтобы при сборке не искать, недостающих запасных частей.

Открутить 2 гайки для крепления к ресиверу кронштейна трубок подачи и отвода топлива.

То же — 1 гайку крепления ресивера к кронштейну, 5 штук крепления к впускному коллектору. Снять ресивер, удалить прокладку.

Замена катколлектора на ваз 2110

Рампа снимается в сборе с регулятором давления топлива:

- Необходимо отсоединить шланг вакуума от регулятора.

- С помощью 2-х рожковых ключей на 17 открутить штуцеры крепления трубок подачи бензина, снижения давления.

- Отсоединить фишку напряжения рампы.

- Открутить с помощью отвертки винт кронштейна для крепления трубок подачи бензина, его отвода и отсоединить его.

- Шестигранником №5 открутить 2 винта для крепления рампы.

- Потянуть рампу по осевому направлению форсунки из посадочного места, извлечь рампу с направлением к левой стороне капота.

Примечание: ориентироваться по направлению движения автомобиля.

Заменитель катколлектора ваз 2110

- Открутить гайку с левого кронштейна впускного коллектора, ослабить нижний болт.

- Удалить кронштейн от него.

- Такую же операцию проделать с правым кронштейном, удалить его.

- Открутить 2 гайки со шпильки рыма.

- Открутить 3 гайки с кронштейна ресивера, снять его.

- Аккуратно удалить втулку со шпильки впускного коллектора.

- Отсоединить трубу приема воздуха выпускного, снять ее со шпилек нижнего впускного.

- Открутить верхнюю гайку, ослабить немного нижнюю на планке.

Примечание. Она удерживает трубки насоса подачи тосола, для охлаждения. Планка внизу имеет сквозную прорезь, аккуратно снять ее.

Заменитель катколлектора для ваз 2110

- Впускной коллектор крепится на шпильках, поэтому надо открутить одну гайку сверху, 2 сбоку. Чтобы снять выпускной коллектор надо открутить дополнительно еще 2 гайки.

Внимательно надо осмотреть место соединения, так как между коллектором и головкой блока устанавливается 2 прокладки.

Примечание. Следует обратить внимание, когда демонтируется впускной коллектор, на прокладки. При прогоревшей прокладке тосол может попасть в блок цилиндров.

На головке блоков могут оказаться проточенные тосолом отверстия, также на прокладке возможны просечки.

Заменитель катколлектора на ваз 2110

- Тосол может затечь в клапана и цилиндры. В таком случае необходимо с помощью шприца удалить его оттуда.

Выкрутить свечи(см.Замена свечей на ваз 2110 собственными силами), прокрутить стартером, чтобы удалить попавший туда тосол. Если на поверхности обнаружены выемки, то коллектор надо поменять. - Внизу выхлопной коллектор крепится к трубе отвода выхлопных газов. Дальше она соединена с выхлопной трубой.

Открутить три болта, отсоединить трубу. Удалить коллектор.