Можно оставить его таким, как есть, не добавляя больше ничего, или оснастить множеством полезных дополнений. В любом случае этот проект станет одним из главных обрабатывающих центров в вашей мастерской.

Можно оставить его таким, как есть, не добавляя больше ничего, или оснастить множеством полезных дополнений. В любом случае этот проект станет одним из главных обрабатывающих центров в вашей мастерской.

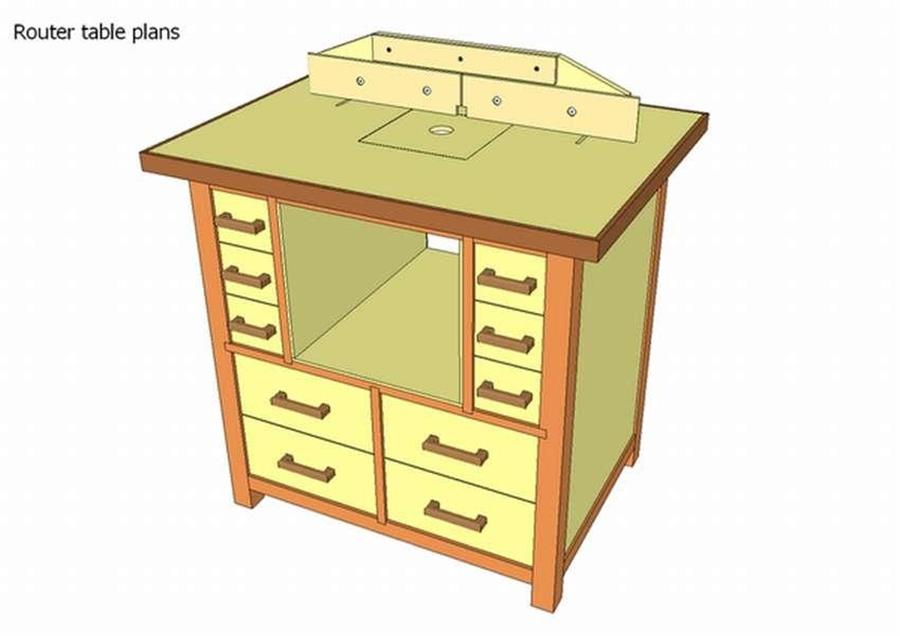

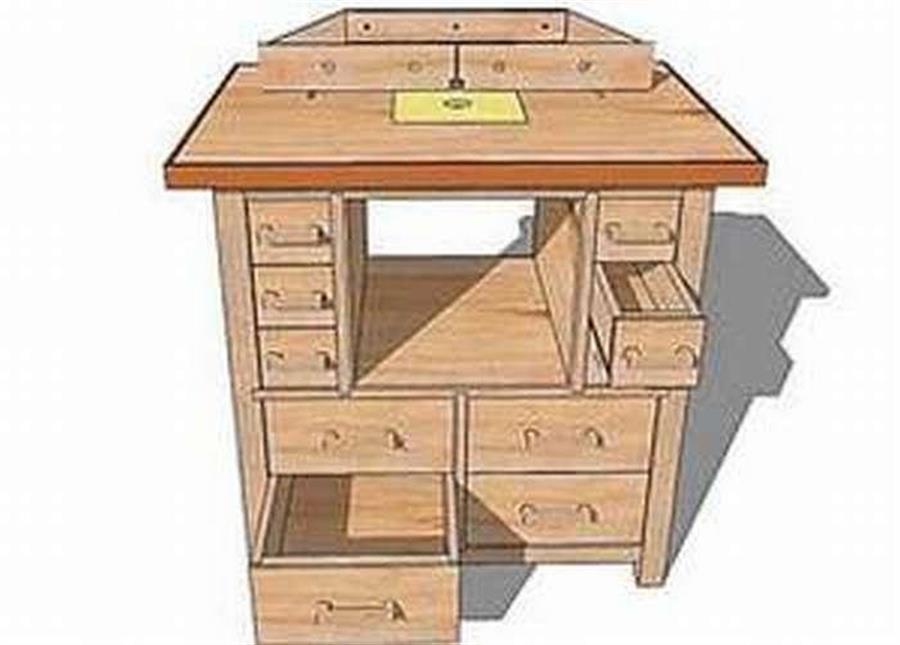

Если ваши фрезерные принадлежности разбросаны по всей мастерской, как стружки, вылетающие из-под большой фига рейной фрезы, разложите их по ящикам и отсекам этого простого фрезерного стола. Он имеет прочную и гладкую рабочую поверхность с удобным доступом к фрезеру для настройки и замены фрез. Затем, чтобы сделать его ещё лучше, прочтите статью «Пора усовершенствовать фрезерный стол».

Сначала изготовьте корпус

1. Выпилите боковые стенки А. Затем выпилите полки В, перегородки С, верхние панели D и ящичные опоры Е с припуском 6 мм по длине.

2. Выпилите в боковых стенках А и перегородках С пазы и фальцы для полок В и верхних панелей I) (рис. 1 и 1а).

Краткий совет! Для выпиливания фальцев не делайте вырез в продольном упоре, а прикрепите к нему двухсторонним скотчем накладку из обрезка доски.

Выпилите также в верхней полке В пазы для перегородок С.

З.На обеих боковых стенках А выпилите фальцы вдоль задней кромки с внутренней стороны для нижней и верхних задних стенок F, G (рис. 1а).

З.На обеих боковых стенках А выпилите фальцы вдоль задней кромки с внутренней стороны для нижней и верхних задних стенок F, G (рис. 1а).

4. Разметьте линии пазов для ящичных опор Е на боковых стенках А (рис. 1а). Настройте пазовый диск в соответствии с толщиной ящичных опор и сделайте пазы в боковых стенках и перегородках С.

5. Учитывая возможную разницу в толщине фанеры, опилите перегородки С, верхние панели D и ящичные опоры Е до окончательной длины. Затем выпилите по указанным размерам цокольную доску Н и отшлифуйте все фанерные детали наждачной бумагой № 180.

6. Положите одну из боковых стенок А на верстак пазами вверх. Приклейте на место верхнюю панель D, две ящичные опоры Е и верхнюю полку В. Затем добавьте перегородку С и зафиксируйте сборку струбцинами (фото А).

7. Когда клей высохнет, приклейте нижнюю полку В и цокольную доску Н. Временно установи те на место, не приклеивая, вторую боковую стенку А для выравнивания деталей (фото В).

8. Зафиксируйте струбцинами монтажные угольники для поддержки второй перегородки С. Приклейте перегородку на место, вставив её в паз верхней полки В. Затем добавьте ящичные опоры Е, верхнюю панель D и, наконец, вторую боковую стенку А (фото С).

9. Уточнив размеры, выпилите нижнюю и верхние задние стенки F, G и отложите их в сторону. Просверлите в верхних панелях D 4-миллиметровые отверстия для крепления крышки.

Теперь добавьте пару простых дверок

1. Измерьте высоту и ширину нижнего отсека и выпилите две дверцы I, сделав их на 3 мм ниже высоты проема и на 5 мм меньше половины его ширины (рис. 1).

2. На каждой дверце I выпилите электролобзиком полукруглый вырез для пальца и гладко отшлифуйте кромки. Отфрезеруйте 3-миллиметровые скругления на передней и задней стороне вырезов, а остальные рёбра смягчите с помощью наждачной бумаги № 120.

3. Прикрепите к дверцам I петли, отступив сверху и снизу 51 мм. Положите корпус на боковую стенку и приставьте рядом дверцу, подложив под неё подкладки. (В нашем случае толщиной 22 мм.) Вставив между нижней кромкой дверцы I и нижней полкой В проставку толщиной 1,5 мм, прикрепите петли шурупами к корпусу (фото D).

4. В указанном месте прикрепите шурупами к дверце пластину магнитной защёлки и приложите к ней саму защёлку. Затем закройте дверцу и, заглянув в корпус с задней стороны, отметьте место, где магнитная защёлка касается снизу верхней полки В. Просверлите отверстия для шурупов и прикрепите защёлку к верхней полке. Теперь положите корпус на другой бок и проделайте те же шаги для монтажа второй дверцы.

Сделайте комплект из шести ящиков

1. Измерьте высоту проёмов для ящиков и выпилите заготовку длиной 965 мм, ширина которой на 1,5 мм меньше высоты проёма. По указанным размерам сделайте боковые стенки К, задние стенки L и днища М (рис. 2).

2. На заготовке для передних стенок J и каждой боковой стенке К выпилите шпунт для вставки дна, где указано.

3. Отпилите передние стенки, сделав их на 1,5 мм короче ширины проёма. На каждой из них сверху сделайте электролобзиком вырез и гладко отшлифуйте. Отфрезеруйте 3-миллиметровые скругления по периметру вырезов спереди и сзади.

4. Выпилите вдоль обоих торцов каждой передней стенки J фальцы и сделайте паз в каждой боковой стенке К для задней стенки L.

5. Отшлифуйте нее летали ящиков J, К, L, М наждачной бумагой № 180. Затем склейте ящики, тщательно контролируя прямоугольность (рис. 2).

Читайте также: Настройка фрезера своими руками – проверенные советы

Как делается крышка фрезерного стола

1. Выпилите две заготовки для крышки N с припусками около 6 мм по длине и ширине (рис. 3). Разметьте на нижней заготовке участок, где будет расположена монтажная пластина фрезера. Склейте обе заготовки вместе и скрепите их дополнительно струбцинами и шурупами, но избегая клея и шурупов на размеченном участке. Оставьте склейку на ночь для просушки, а затем опилите до указанных размеров.

2. Выпилите торцевые кромочные накладки О в соответствии с шириной крышки N, приклейте их на место, выровняв с верхней и нижней сторонами, а также с передними и задними углами. Затем выпилите продольные кромочные накладки Р, определив их длину по месту. Приклейте их к крышке, аккуратно выровняв. Окончательно отшлифуйте крышку N/O/P наждачной бумагой № 180.

3 .Отрежьте кусок меламинового (бумажно-слоистого) пластика, размеры которого на 25 мм больше длины и ширины крышки N/O/P. Приклейте его к крышке, выровняв по центру. Копирующей фрезой удалите выступающие свесы пластика заподлицо с кромочными накладками О, Р.

Установка монтажной пластины

1. Положите монтажную пластину на крышку, выровняйте по центру и сделайте вокруг неё рамку из полос МДФ-плиты, фиксируя их струбцинами и двухсторонним скотчем (фото Е). Удалите монтажную пластину.

Примечание, У нашей пластины снизу имеется фальц шириной 13 мм по всему периметру. Если у вашей пластины нет такого фальца, измените толщину проставок и диаметр копировальной втулки для корректировки размеров в следующих шагах.

2. Чтобы оставить ступеньку шириной 13 мм, сначала в крышке N/O/P нужно выпилить проём, размеры которого на 25 мм меньше размеров монтажной пластины. Для этого установите в ваш фрезер 13-миллимстровую прямую фрезу и копировальную втулку диаметром 19 мм. Прикрепите двухсторонним скотчем проставки шириной 10 и толщиной 19 мм к внутренним кромкам полос рамки. Пройдя фрезой тонкий пластик и погрузив её в верхний слой МДФ, велите фрезер внутри рамки по часовой стрелке, прижимая копировальную втулку к проставкам (фото F).

Краткий совет! Делайте неглубокие проходы, за один раз погружая фрезу на 6мм, чтобы избежать перегрузок электродвигателя и самой фрезы. Удалите 10-миллиметровые проставки и приклеенный верхний слой крышки N.

З. Взяв сверло, соответствующее радиусу закруглений на углах монтажной пластины, сделайте в крышке сквозное отверстие в каждом углу фрезерованного проёма (фото G).

Затем просверлите отверстия в углах рамки через верхний слой МДФ на глубину, чуть превышающую толщину монтажной пластины. Примечание. Углы нашей монтажной пластины закруглены радиусом 6 мм, поэтому мы делали отверстия 12-миллиметровым сверлом. Если радиус закруглений вашей пластины больше 10 мм, просверлите отверстия до фрезерования проёма.

4. Удалите рамку из полос МДФ и переверните крышку N/O/P. Проведите на её нижней стороне прямые линии, соединяющие центры отверстий. Выпилите проём электролобзиком.

5. Копирующей фрезой с нижним полтинником выровняйте края выпиленного проёма, ведя фрезер по часовой стрелке (фото Н).

6. Снова переверните крышку пластиковой стороной вверх и установите в цангу фрезера фальцевую фрезу, чтобы сделать фальц шириной 13 мм и глубиной, равной толщине монтажной пластины. Отфрезеруйте фальц по периметру проёма (фото I), затем подровняйте участки между фальцем и 12-миллиметровыми отверстиями стамеской.

Краткий совет! Делая заключительный проход, снимайте слой минимальной толщины.

Для хорошего скольжения заготовок но столу монтажная пластина должна быть утоплена вровень с поверхностью. При фрезеровании фальца удалите большую часть материала за один-два прохода, а после сделайте чистовой проход, едва касаясь материала фрезой, чтобы получить гладкие и ровные опорные поверхности.

7. Примерьте монтажную пластину к проёму. Если она вставляется слишком плотно, слегка уменьшите её размеры с помощью пильного станка. А если она входит слишком свободно, приклейте к стенкам фальца тонкие полоски для устранения зазоров.

8. Отфрезеруйте 3-миллиметровые фаски вдоль кромочных накладок О, Р сверху и снизу, затем наждачной бумагой сделайте небольшие скругления на углах.

Оснастите ваш фрезерный стол упором

1. Выпилите переднюю доску Q, основание R и косынки S указанных размеров (рис. 4),

2. Приклейте переднюю лоску Q к основанию R, затем добавьте косынки S и убедитесь в прямоу-гольности сборки.

3. Выпилите по указанным размерам пластину Т. Отшлифуйте фаску под углом 45° на одном крае, прилегающем к основанию R (фото J). Затем снимайте фаску вдоль верхнего края, удаляя материал понемногу до тех пор, пока пластина не будет плотно прилегать к косынкам S.

4 Удалите рамку из полос МДФ и переверните крышку N/O/P. Проведите на её нижней стороне прямые линии, соединяющие центры отверстий. Выпилите проём электролобзиком.

5. Копирующей фрезой с нижним подшипником выровняйте края выпиленного проёма, ведя фрезер по часовой стрелке (фото Н).

6. Снова переверните крышку пластиковой стороной вверх и установите в цангу фрезера фальневую фрезу, чтобы сделать фальц шириной 13 мм и глубиной, равной толщине монтажной пластины. Отфрезеруйте фальц по периметру проёма (фото I), затем подровняйте участки между фальцем и 12-миллиметровыми отверстиями стамеской. Краткий совет!

Делая заключительный проход, снимайте слой минимальной толщины. Для хорошего скольжения заготовок но столу монтажная пластина должна быть утоплена вровень с поверхностью. При фрезеровании фальца удалите большую часть материала за один-два прохода, а после сделайте чистовой проход, едва касаясь материала фрезой, чтобы получить гладкие и ровные опорные поверхности.

7. Примерьте монтажную пластину к проёму. Если она вставляется слишком плотно, слегка уменьшите её размеры с помощью пильного станка. А если она входит слишком свободно, приклейте к стенкам фальца тонкие полоски для устранения зазоров.

8. Отфрезеруйте 3-миллиметровые фаски вдоль кромочных накладок О, Р сверху и снизу, затем наждачной бумагой сделайте небольшие скругления на углах.

Читайте также: Способы регулировки фрезы по высоте (фрезерного стола)

Оснастите ваш фрезерный стол упором

1. Выпилите переднюю доску Q, основание R и косынки S указанных размеров (рис. 4),

2. Приклейте переднюю лоску Q к основанию R, затем добавьте косынки S и убедитесь в прямоу-гольности сборки.

3. Выпилите по указанным размерам пластину Т. Отшлифуйте фаску под углом 45° на одном крае, прилегающем к основанию R (фото J). Затем снимайте фаску вдоль верхнего края, удаляя материал понемногу до тех пор, пока пластина не будет плотно прилегать к косынкам S.

4. Просверлите отверстие диаметром 64 мм в центре пластины Т, приклейте её на место и зафиксируйте. Выровняв пластиковый патрубок для шланга по центру отверстия в пластине, просверлите через его фланец направляющие отверстия и закрепите шурупами.

Для изготовления фиксаторов U склейте из двух слоев 19-миллиметровой фанеры заготовку размером 38x64x160 мм (рис. 4а) и подровняйте кромки па пильном станке, опилив её до ширины 57 мм. Затем опилите под прямым углом оба торца и просверлите 10-миллиметровые отверстия по центру кромки на расстоянии 25 мм от торцов. Сделайте такие же отверстия в основании R в указанных местах (рис. 4).

6. Отпилите от заготовки два фиксатора U указанной мины и сделайте в них вырезы ленточной пилой. Проденьте в отверстие каждого фиксатора мебельный болт и добавьте шайбу с гайкой-маховичком.

7. Удалив всю фурнитуру, окончательно отшлифуйте все летали наждачной бумагой № 180 и приступайте к отделке. (Мы нанесли тампоном два слоя полиуретана с промежуточной шлифовкой наждачной бумагой № 320.)

Читайте также: Как и какой выбрать фрезер и что им можно сделать

8. Закрепите крышку N/0/P на корпусе. Затем просверлите направляющие отверстия и прикрепите на место шурупами нижнюю и верхние задние стенки F, G, контролируя прямоугольность. Снова установите фурнитуру, соберите лежащие где попало фрезерные принадлежности и разложите их по ящикам.

На заметку: прямоугольный толкатель для фрезерного стола

Это простое приспособление позволит не только удерживать заготовки пол прямым углом к упору фрезерного стола, но и уменьшить сколы на выходе фрезы, выступая в роли подпорной доски. Кроме того, ваши руки будут находиться на безопасном расстоянии от фрезы.

Чтобы его изготовить, выпилите детали, размеры и форма которых показаны на рисунке. Сделайте несколько запасных передних упоров для быстрой замены, когда внутренний торец будет повреждён при фрезеровании. Для удобного захвата сделайте на ручке скругления радиусом 6 мм.

Прикрепите передний упор к основанию с помощью

шурупов, не приклеивая. Затем закрепите ручку на основании шурупами. Раззенкуйте монтажные отверстия, чтобы головки шурупов не царапали поверхность фрезерного стола.

ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И МАСТЕРИЦ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВО. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.

Ниже другие записи по теме «Как сделать своими руками — домохозяину!»

Подпишитесь на обновления в наших группах и поделитесь.

![]()

![]()

![]()

Будем друзьями!

Фрезер — самый часто используемый инструмент уважающего себя мастера. Благодаря ему можно изготовить известные нам вещи с невероятной легкостью. Существуют операции в столярном деле, которые без этого инструмента выполнить невозможно.

Фрезер состоит из двигателя, цанги для крепления сменных фрез, регулятора оборотов, вертикальной штанги. В модельном ряду любого производителя существуют множество моделей с различными мощностями. Ручной фрезер — довольно универсальный электрический прибор, у которого широкий потенциал и возможности. Улучшить фрезер становится возможным, установив его на горизонтальную поверхность, которая позволит обрабатывать довольно большие заготовки с применением минимальных усилий.

Назначение фрезерного стола

Установка фрезера в стол или верстак позволяет достичь хороших результатов при изготовлении многих изделий. В производстве мебели это незаменимый инвентарь. Поскольку этот процесс часто требует торцевания кромки полотен, изготовления фигурных пазов и углублений.

Такие столы можно найти в крупных магазинах, торгующих инструментами. Стоимость подобного оборудования напрямую зависит от функционала и материала, из которого они изготовлены. Но даже с самым минимальным набором функций, но с качественным покрытием, цена за такой товар достаточно велика. Для простого любителя, который занимается для своего удовольствия в гараже, цена недоступная. Выходом является самодельный стол для фрезера.

Прежде чем начать закупать материал для будущего стола, следует определиться с его функционалом. Рассмотрим основные возможности ручного фрезера и его станочного варианта.

Операции с ручным фрезером

- Фигурная или прямолинейная обработка торцов или кромок заготовок.

- Выемка отверстий различной формы для установки мебельной фурнитуры.

- Удаление четверти толщины.

- Шлифовка и резка заготовочных изделий.

- Сверление.

- Чистовая обработка места реза.

- Выемка канавок шлицов, пазов.

Операции с фрезерным столом

Стол для фрезера своими руками позволяет выполнять такие операции, как:

- параллельная чистовая резка;

- торцевание поверхности и кромок большой длины;

- выборка четверти;

- финишная обработка кромок.

Из списка становится понятно, на фрезерном столе выполняются все те же операции, что и с обычным ручным фрезером, но только с большей точностью и качеством. К тому же размеры заготовок уже в разы больше.

Выбор ручного фрезера

Для крохотной мастерской покупка отдельного фрезера — непозволительная роскошь. Следовательно, фрезерный стол потребуется с быстросъемной конструкцией фрезера. Значит, он будет работать в двух вариантах, как на столе, так и в ручном режиме. Для этого понадобится качественный электроинструмент.

Существует две разновидности ручного фрезера:

- погружной;

- торцовочный.

Их названия говорят об их функционале. Поскольку торцовочный фрезер узкоспециализированный, его дальнейшее рассмотрения не будет интересным для читателя.

По мощности электрический инструмент классифицируется на:

- малой мощности — от 500 до 1100 Ватт;

- средней мощности — от 1200 до 1800 Ватт;

- большой мощности — от 1900 до 2500 Ватт.

Профессионалы советуют для обработки небольших заготовок использовать фрезеры малой мощности, это позволяет добиться максимального удобства в работе. Делать проходы при этом придется в несколько подходов, снимая небольшую толщину, слой за слоем. Однако такие фрезеры не поддаются установке на специальный стол. Для этих целей подойдут фрезеры мощностью порядка 2000 Ватт.

Также при выборе следует обратить внимание на следующие возможности инструмента:

- максимальную глубину опускания стойки;

- плавный пуск;

- наличие регулировки оборотов вращения шпинделя;

- динамический тормоз;

- поддержание количества оборотов под нагрузкой.

- систему удаления стружки.

Все эти параметры определяют качество ручного фрезера, которые будут полезны как в ручном режиме, так и в режиме станка.

Устройство фрезерного стола

Любой фрезерный стол состоит из следующих элементов:

- непосредственно самого фрезера;

- столешницы;

- параллельного упора;

- системы удаления стружки;

- ящиков для хранения запасных частей и различных фрез;

- горизонтального прижима.

В зависимости от функциональных задач фрезерного стола, его возможно изготовить в таких вариантах:

- приставная столешница с фрезером;

- стационарная столешница;

- стационарная столешница с параллельным упором;

- стационарная столешница с параллельным упором, с лифтом вертикального фрезера, поперечная подача фрезы.

Материалы

Как сделать стол для фрезера? Что должен иметь в своем арсенале человек, решившийся на это дело? Для начала нам понадобится чертеж стола для ручного фрезера. Найти его несложно. Поэтому сделать стол для ручного фрезера вполне реально. Также имеется множество подробных мастер-классов и видео местных умельцев, которые хвастаются своими творениями. Встречаются модели, которые настолько многофункциональны, что совмещают в себе, помимо фрезерного, еще и сверлильный, шлифовальный и отрезной столы.

Материал для изготовления подходит практически любой. В основном используют листы ДСП, ламинированной фанеры или обычную фанеру толщиной не менее 8 миллиметров. Также понадобятся саморезы по дереву с потайной головкой, алюминиевые уголки (мебельные), клей ПВА.

Сборка

Рассмотрим, как собирается самый простой стол для фрезера своими руками. Изготовим его из ламинированной фанеры. Размер столешницы примем 400 миллиметров в ширину и 400 миллиметров в длину. Для столешницы прекрасно подойдет ламинированная доска. У нее есть ряд преимуществ по сравнению с фанерой:

- износостойкая поверхность;

- низкая стоимость;

- быстрая замена.

Однако стол для ручного фрезера мы решили изготовить из ламинированной фанеры. Аккуратно ее обрезаем по намеченным размерам. Ножки будут изготовлены из того же материала. Отступает от краев по 20-30 сантиметров и скрепляем ножки со столешницей, места стыка предварительно промазываем клеем и делаем два-три отверстия для затягивания саморезов.

В столешнице проделываем следующие технологические отверстия:

- большое круглое для выхода цанги с фрезой;

- параллельный паз для крепления направляющей;

- можно сделать небольшой паз для крепления линейки.

Параллельный упор можно изготовить из тех же материалов, что и столешницу. Упор состоит из двух частей, граница раздела проходит ровно по центру установленной фрезы. Двигаться они должны независимо друг от друга. Для увеличения возможностей фрезерования, желательно, чтобы параллельный упор имел две степени свободы. То есть мог наклоняться относительно столешницы, и поворачиваться параллельно ей. Это позволит делать изделия сложно формы.

Помимо прочего, с обратной стороны параллельного упора делается выемка с чехлом квадратной формы, в один конец вставляется патрубок пылесоса. Как правило, систему удаления стружки делают с двух сторон, одну сверху за упором, вторую непосредственно возле цанги фрезера.

Это самый простой стол для фрезера своими руками. В дальнейшем можно доработать и установить лифт для удобного регулирования вылета по высоте и горизонтали фрезы.

Дополнительные приспособления

Так как ручной фрезер, установленный в столе, является электрическим инструментом, то для безопасности можно вмонтировать в стол внешний выключатель. Это позволит удобно и безопасно включать и выключать аппарат, когда это будет необходимо. Здесь же можно установить дополнительные розетки для подключения переносной лампы или ручной дрели.

При достаточном свободном месте изготавливают фрезерные столы размерами 1500 на 1500 миллиметров и высотой полтора метра. Получаются полноценные верстаки. При этом в них делаются выдвижные полки, в которых удобно хранить различные фрезы и ключ для смены шпинделя. Большой стол позволяет обрабатывать большие листы фанеры или другого материала, так часто используемого при изготовлении мебели или дверей. Такой стол повышает точность обрабатываемых деталей и уменьшает процент брака при изготовлении.

Безопасность

Стоит помнить, что столы для фрезеров по дереву являются источниками повышенной опасности. Частота вращения фрезы доходит до 25000 оборотов в минуту. Любое неловкое движение приведет к непоправимым последствиям. Руки следует держать на максимально безопасном расстоянии от крутящейся головки, фрезу менять на остановленном и обесточенном аппарате.

При работе нужно надевать специальные очки, которые предохранят глаза от попадания мелкой стружки. Уровень шума при работе достаточно высокий, следует позаботиться о соответствующих мерах предосторожности. Не подпускайте к фрезеру детей.

- Устройство

- Пример конструкции ФС

- Станина

- Столешница

- Рабочая плита

- Кольца

- Фрезер

- Крепеж фрезера

- Направляющая рейка

- Упорные планки

- Сопло

- Продольный передвижной упор

- Дополнительные фиксаторы

- Поворотный ФС

Владельцу частного дома приходится немало заниматься ремонтом, совершенствовать свои бытовые условия. Фрезерный стол станет отличным решением при изготовлении различных деталей и приспособлений из дерева, так как он обеспечивает точность и хорошее качество обработки заготовок.

Стол − основная база станка. Рабочий орган оборудования − это фреза , деталь с несколькими режущими лезвиями. С ее помощью в деревянных заготовках делают различного вида пазы, каналы, окна (вертикальные углубления), скосы овального профиля и многое другое. Фрезерование – механическая обработка заготовок многолезвийным инструментом.

Фреза, помимо вращательного движения, совершает поступательные перемещения. Станину со столешницей для обработки деревянных изделий называют фрезерным столом (ФС).

Устройство

Правильная установка фрезера в стол зависит от безупречной конструкции станины. На станине располагается рабочая поверхность станка. Снизу крепится к пластине фрезер, который перемещается по вертикальной оси. Заготовка фиксируется в поперечном направлении специальным устройством − параллельным упором для фрезерного стола.

Принцип действия ФС можно сравнить с тем, как работает циркулярная пила . На вращающийся лезвийный орган, установленный в стационарном положении, надвигают для обработки древесный материал.

Пример конструкции ФС

Для изготовления ФС понадобятся следующие материалы:

- небольшие куски ДСП или фанеры;

- различные метизы;

- металлический уголок;

- стальная пластина;

- алюминиевый профиль;

- лифт (домкрат);

- каретка;

- пластиковые прижимы.

На чертеже указаны размеры деталей, которые могут быть откорректированы в каждом случае индивидуального конструирования ФС. Этот самодельный стол для ручного фрезера − пример самой примитивной конструкции ФС.

Самодельные конструкции ФС могут быть изготовлены из других материалов. Все зависит от возможностей и квалификации того, кто взялся за такую работу.

Самостоятельное изготовление ФС

Рассмотрим особенности строения деталей ФС:

Станина

Опорная часть станка может быть сделана из деревянного бруса или сварена из металлического профиля. Нужный чертеж станины представлен ниже.

Под ФС можно использовать обыкновенный верстак .

Но надо знать, что при работе силового агрегата будут возникать сильные вибрации. Если верстак не достаточно устойчив, то следует изготовить специальную опорную конструкцию. Основная нагрузка передается от рабочей площадки вниз на опору станка. Поэтому станина должна иметь большой вес.

Столешница

Рабочей площадью стола является столешница. Ее лучше сделать из текстолита толщиной 20-30 мм. Почему выбирают текстолит? Это объясняется тем, что весь процесс обработки заготовок связан со скольжением деталей по рабочей поверхности стола. Текстолит отличается от других материалов большой степенью износостойкости и низким коэффициентом трения.

Столешница, сделанная из такого материала, не причинит вред цельной поверхности заготовки и прослужит много лет.

В качестве рабочей площадки стола вместо текстолита можно использовать стальную пластину толщиной 6 мм и более.

Рабочая плита

Пластина для фрезера изготавливается из текстолита или из металлического листа. В пластине делают отверстие, в которое вставляют металлические кольца. Кольца с разным диаметром вставляются друг в друга. Кольцевые вставки находятся на одном уровне с поверхностью столешницы.

Кольца

Для чего нужны кольца? Они обеспечивают плотное вхождение фрезы в тело заготовки. Разный размер колец соответствует разным диаметрам режущих элементов.

Фрезер

Так как фрезер крепится снизу столешницы, то конструкция ФС создает внизу свободное пространство. Монтаж и обслуживание силовой установки не должен быть затрудненным из-за стесненных условий внизу станка.

Универсальный силовой агрегат, приводящий в движение фрезу, называют фрезером.

Его можно сделать, используя любой подходящий электродвигатель. Но это под силу человеку с большим опытом работы в такой сфере деятельности. Лучшим вариантом будет приобрести готовый ручной фрезер .

Ручной фрезер – многофункциональный агрегат.

Электроинструментом выполняют самые различные операции. Применяется он в основном для обработки деревянных заготовок.

Однако держать инструмент в руках и одновременно пытаться фиксировать деревянную деталь очень сложно. Это не принесет желаемого результата. Чтобы изготовление деталей происходило с высокой точностью, фрезер закрепляют на специальном столе.

Подошва фрезера имеет отверстия с резьбовой нарезкой. Отверстия служат для крепления винтами инструмента к пластине, встроенной в столешницу ФС.

Крепеж фрезера

Столешницы и пластины у фрезерных столов должны располагаться строго в одной горизонтальной плоскости. Крепежные винты на пластине закручиваются в потайные отверстия.

Ничто не должно выступать или западать на рабочей поверхности ФС.

При отсутствии монтажных отверстий в корпусе фрезера, их нарезают самостоятельно. Для крепления пластины в столешнице делают выборку материала снизу. Если рабочая площадка выполнена из стального листа, то металлическую пластину оснащают специальными креплениями.

Лифт

На профессиональных станках для перемещения фрезера по вертикали устанавливают специальное устройство – лифт.

При определенной сноровке можно приспособить в качестве лифта домкрат либо другой рычажный подъемный механизм. Лучшим вариантом будет приобретение в торговой сети готового лифта. Главное в конструкции подъемного механизма − это обеспечение надежной фиксации агрегата на той или иной высоте.

Конусное расположение режущих элементов фрезы позволяет при определенной высоте выступа над рабочей поверхностью ФС регулировать глубину и ширину выработки в теле заготовки.

Направляющая рейка

Направляющая рейка делается из дюралевого профиля. Можно использовать в качестве направляющей рейки дюралевые дорожки, применяемые в мебели для перемещения раздвижных створок шкафа. Под рейку делают выборку ручным фрезером. Направляющая дорожка должна быть помещена параллельно противоположной упорной стенке.

Упорные планки

В торцах столешницы с обеих сторон устанавливают дюралевые дорожки, по которым перемещается рамная конструкция с упорными планками. Параллельно дорожке в торце крепят линейку. Линейку можно изготовить из ленты обычной рулетки.

Упорные планки выступают в качестве боковой опоры для заготовок.

Они располагаются с двух сторон от фрезерной головки. Чтобы защитить глаза оператора от стружки, разрыв между планками закрывают прозрачным пластиком.

Сопло

С внешней стороны упорных планок над фрезерной головкой монтируют всасывающее сопло. Его во время работы станка подсоединяют к пылесосу. Благодаря этому древесная пыль и стружка эффективно удаляются из рабочей зоны.

Продольный передвижной упор

Нижнюю часть передвижного упора вставляют в направляющую дорожку. Подставка свободно перемещается вдоль ФС. Своей вертикальной стенкой приспособление упирается в основание заготовки. Нажимая на упор, оператор станка во время фрезерования перемещает деталь вдоль стола.

Дополнительные фиксаторы

Фиксаторы изготовлены из пластмассы. Они удерживают заготовку от непроизвольного смещения детали в вертикальной и горизонтальной плоскости. Фиксаторы крепятся на специальной стойке.

Поворотный ФС

Поворотный стол для фрезерного станка представляет собой довольно сложное техническое устройство. Поворотный ФС позволяет устанавливать угол наклона заготовки. Это происходит за счет способности рабочей поверхности стола перемещаться в разных направлениях. На станках, оснащенных ЧПУ, имеется возможность изготовления деталей с круглой и спиральной конфигурацией.

ФС с ручным управлением выполняют различные закругления, позволяют обрабатывать криволинейные поверхности деталей. Самый распространенный диаметр ФС − от 300 до 600 мм. Поворотный механизм перемещает рабочую поверхность стола как в горизонтальной плоскости, так и в поперечно-продольной и вертикально-горизонтальной плоскостях.

Горизонтально-вертикальная вращающаяся платформа обеспечивает обработку заготовок высокого качества.

Вертикально-горизонтальная рабочая площадка дает возможность выполнять круговую обработку деталей и формировать на поверхности изделий винтовые каналы.

Поворотные столы применяют для обработки стальных деталей и заготовок из других металлов.

Изготовить поворотный станок своими руками могут только специалисты высокой квалификации. Станок такой конструкции выгодно иметь при осуществлении предпринимательской деятельности. Для разовых работ содержать поворотный ФС в своем хозяйстве экономически невыгодно.

Ниже представлено видео, демонстрирующее простую схему строения ФС. Собрать такое оборудование вполне доступно человеку, имеющему опыт в столярном деле.

Соблюдение техники безопасности

Фрезерный стол оснащен электрическим инструментом. Во время эксплуатации станка следует соблюдать следующие условия техники безопасности:

- Если станина ФС выполнена из металла, то необходимо устроить заземление опоры столешницы.

- Важно устанавливать станок в хорошо проветриваемом и освещенном помещении.

- В случае изготовления ФС из деревянных деталей заземляют сам корпус фрезера.

.

Как сделать самодельный стол для ручного фрезера

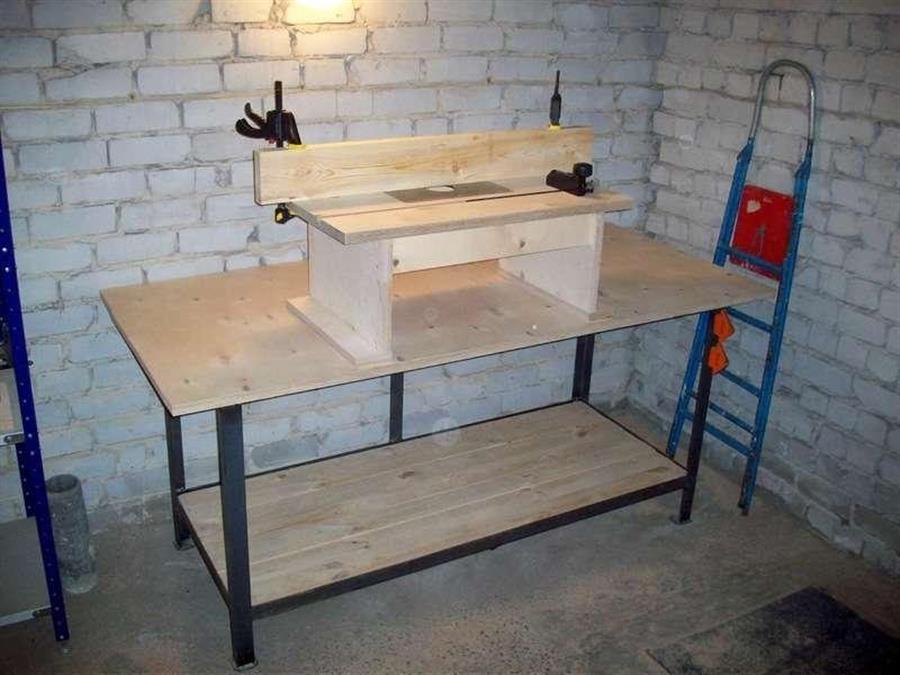

Данный стол я сделал из 18 мм. фанеры. Толщины её достаточно для того, чтобы конструкция получилась весьма прочной. Для укрепления элементов конструкции я использовал металлический уголок сечением 40Х40 мм.

Столешница имеет размеры 800Х500 мм. По центру вырезано отверстие по размеру подошвы фрезера. Боковины крепятся к столешнице на уголки при помощи саморезов. Снизу боковины соединены также при помощи уголков и саморезов. В столешнице просверлены 4 отверстия 10 мм. и установлены забивные гайки для крепления гребенок. В правой боковине сделаны вилка и выключатель для удобного запуска фрезера. Кнопка «Пуск» на самом фрезере заблокирована.

Подошва фрезера крепится на винты к стальной пластине толщиной 2 мм. и размером 200Х200 мм. В столешнице сделано заглубление и пластина ставится сверху заподлицо, крепится к столешнице на саморезы.. В центре пластины выпилено отверстие диаметром 50 мм.

Для подъема-опускания фрезера применён автомобильный домкрат. Он крепится к основанию стола на саморезы. Ручка заменена на самодельный маховик для более плавной регулировки. Домкрат к фрезеру никак не крепится.

Направляющая линейка также сделана из фанеры. Собрана на клей «Момент-столяр» и укреплена саморезами. В средней части линейки предусмотрен короб с отверстием для крепления патрубка пылесоса. По бокам линейки выпилены регулировочные пазы. В столешницу вставлены болты на 10 мм, линейка крепится к болтам при помощи рым-гаек.

Гребёнки выпилены из пихты и служат для более плотного прижимания заготовки к направляющей. В гребенке выпилены пазы для перемещения по столешнице. Для закрепления гребенок к столешнице применяются болты с втулками.

Для предотвращения перемещения заготовки вверх-вниз сделан из фанеры специальный пружинящий упор. Он крепится к направляющей линейке на гайки барашки.

Вот и вся конструкция. А более подробно посмотреть об этом столе Вы сможете в моём фильме.

2.

Приклейте правую ножку С

к опоре В (рис. 1)

и дополнительно закрепите шурупами. Отложите сборку в сторону. Выпилите царги I

. Затем сделайте в средней опоре вырезы для царг. Как аккуратно сделать такие вырезы, описано в « ».

3.

Используя вырезы средней опоры В

, разметьте ширину верхней разделительной полочки F (фото А).

Опилите полочку до окончательной ширины. Затем определите ширину нижней полочки G

и опилите ее (фото В).

ДЛЯ ТОЧНОЙ ПОДГОНКИ РАЗМЕЧАЙТЕ ОДНИ ДЕТАЛИ С ПОМОЩЬЮ ДРУГИХ

Положите нижнюю полочку G на среднюю опору В, выровняв края. Пользуясь вырезом как шаблоном, отметьте ширину полочки.

Выровняйте один край верхней полочки F с вырезом и отметьте ее ширину, поставив метку у противоположного выреза.

4.

Приклейте верхнюю полочку F

к средней опоре В

, выровняв ее нижнюю сторону с верхними краями вырезов (фото С).

Когда клей высохнет, приклейте на место нижнюю полочку G

.

Выпилите из обрезков две проставки длиной 108 мм и, выравнивая с их помощью нижнюю полочку, приклейте ее к средней опоре В.

Комбинированное сверло позволяет сделать раззенкованное монтажное и направляющее отверстия за одну операцию, не меняя инструмента.

5.

Просверлив монтажные и направляющие отверстия, приклейте левую ножку D

к собранному узлу B/F/G

и дополнительно закрепите шурупами (фото

D

).

Краткий совет!

С помощью клея и шурупов можно скрепить сразу несколько деталей основания. Шурупы ускоряют сборку, так как вам не приходится ждать полного высыхания клея, прежде чем прикрепить следующую деталь.

Выпилите заднюю стенку J

и, примерив ее к проему, убедитесь, что верхний край расположен вровень с вырезом средней опоры В

. Приклейте заднюю стенку на место и зафиксируйте струбцинами.

6.

Приклейте на место царги I

, фиксируя их струбцинами (фото Е).

Затем закрепите с помощью клея и шурупов последнюю опору В

. Когда клей высохнет, отметьте точную длину верхней планки Н (фото

F

)

и приклейте деталь на место (рис. 1).

Вклейте царги I в вырезы вровень с верхней полочкой F. Затем приклейте на место левую опору В, закрепив ее дополнительно шурупами.

Чтобы царги I оказались параллельными друг другу по всей длине, отметьте точную длину верхней планки Н, приложив ее к левой части основания.

7.

Снова возьмите правую опору с ножкой В/С

и присоедините к собранной левой части основания В/D/ F-J

, используя клей и шурупы (рис. 1).

Затем приклейте к левой и правой опорам В

планки Е

, фиксируя их струбцинами. С помощью шлифовальной колодки сделайте на верхнем внешнем ребре левой планки скругление радиусом 3 мм.

Фрезерный стол чертежи

Измеряя и размечая детали проекта с помощью рулетки и линейки, трудно добиться точности, особенно если реальная толщина фанеры отличается от номинальной. Вместо этого для аккуратности лучше использовать сами детали или обрезки материала для размерной настройки станков. Чтобы сделать точные вырезы для царг I в средней опоре В, следуйте этому методу.

Для настройки ширины выреза сделайте пропил в обрезке фанеры, подняв диск так, чтобы на ребре оставался небольшой заусенец.

Настраивая глубину пропила, измеряйте расстояние от упора до внешней стороны зубьев пильного диска.

Прикрепите к головке поперечного (углового) упора деревянную накладку и выпилите в детали вырез за несколько проходов. Продольный упор служит ограничителем при последнем проходе.

Займитесь крышкой

1.

Возьмите выпиленную ранее крышку А

и отметьте ее центр, соединив прямыми линиями противоположные углы. С помощью кольцевой пилы сделайте в центре крышки отверстие диаметром 38 мм (фото

G

).

Струбцинами закрепите крышку А на верстаке, подложив доску для предотвращения сколов. Просверлите в центре крышки отверстие для фрезы.

Положите на крышку А пластиковую накладку подошвы фрезера и выровняйте ее по центру, расположив так, чтобы органы управления электроинструмента были доступны спереди.

2.

Снимите с подошвы фрезера, который вы собираетесь установить в стол, пластиковую накладку и, используя ее как шаблон, разметьте на крышке центры монтажных отверстий (фото Н).

Просверлите отверстия и раззенкуйте их.

3.

Выпилите планки крышки К

. Разметьте на одной из планок центры трех отверстий (рис. 2).

Просверлите отверстия диаметром 6 мм (фото I).

Приклейте планки к крышке А

и зафиксируйте струбцинами.

Закрепите обе планки К на верстаке, сложив их в стопку и подложив снизу доску, чтобы избежать сколов.

Просверлите отверстие диаметром 5 мм через осевое отверстие. Затем сделайте отверстие диаметром 6 мм справа. Глубина отверстий должна соответствовать длине крепежа.

4.

Положите крышку A/К

на основание и выровняйте осевое отверстие посередине торца планки Е

, ориентируясь на средний слой фанерного шпона. Затем через отверстия верхней планки К

просверлите отверстие диаметром 5 мм для осевого шурупа и отверстие диаметром 6 мм для правого запорного винта (рис. 1, фото

J

).

Добавьте шайбы и вверните в осевое отверстие шуруп-глухарь 6×35 мм. Приподнимите крышку и через левое запорное отверстие просверлите отверстие диаметром 6 мм для запорного винта, фиксирующего крышку в поднятом положении.

Добавьте продольный упор

1.

Выпилите переднюю стенку и основание упора L

. Разметьте одинаковые полукруглые вырезы (рис. 3).

Затем, как описано в «Совете мастера», аккуратно выпилите их электролобзиком. Приклейте переднюю стенку к основанию и зафиксируйте струбцинами.

2.

Выпилите проставки М

и прижимы N

. Приклейте проставки к прижимам. Когда клей высохнет, поставьте упор L/L

на собранные прижимы M/N

, выровняйте детали и просверлите сквозные отверстия диаметром 6 мм (рис. 3, фото

L

).

Подложив доску для предотвращения сколов, выровняйте упор L/L поверх собранных прижимов M/N. Зафиксировав все части струбцинами, просверлите сквозное отверстие, затем сделайте то же самое с другой стороны.

Настройте поперечный упор на угол 45° и отпилите две косынки от обоих концов полосы. Снова установите угол 90°, чтобы отпилить еще две косынки.

3.

Из фанерной полосы размером 19x76x305 мм выпилите треугольные косынки О (фото М).

Приклейте их к собранному упору (рис. 3).

Изготовьте прочные ящики

1.

Из 19-миллиметровой фанеры выпилите две заготовки размерами 100×254 мм для передних и задних стенок Р

. Из одной заготовки выпилите две задние стенки и отложите их в сторону. На второй заготовке разметьте вырезы передних стенок (рис. 4)

и аккуратно выпилите их (см. «Совет мастера» внизу), прежде чем разделить заготовку на две передние стенки.

Краткий совет!

Сделать вырезы удобнее до того, как начнете выпиливать передние стенки, чтобы подошва электролобзика не упиралась в струбцины, прижимающие заготовку.

Способ выпиливания крутых изгибов электролобзиком

Испытайте такой способ: прежде чем выпиливать вырез по контуру, сделайте частые прямые пропилы от края детали, как показано на фото справа. Затем выпилите вырез, ведя пилку с небольшим отступом от контурной линии. По мере продвижения пилки вперед мелкие кусочки, образованные прямыми пропилами, будут выпадать один за другим, не препятствуя движению пилки и давая пространство для маневра, если потребуется немного изменить траекторию. Отшлифуйте края выреза до линии контура, используя обрезок пластиковой трубы, обернутый наждачной бумагой.

2.

Из 12-миллиметровой фанеры выпилите боковые стенки Q

и донышки R

. Отложите эти детали в сторону.

3.

Закрепите фрезер на нижней стороне крышки А

. Если оригинальные винты крепления подошвы окажутся слишком короткими, замените их более длинными с такой же резьбой.

4.

Вставьте в цангу фрезу для фальцев шириной 12 мм. Установите упор, как показано на рис.

3.

Отфрезеруйте фальцы 12×12 мм вдоль трех сторон передних и задних стенок Р

. Замените фрезу и сделайте скругления радиусом 3 мм на краях полукруглых вырезов передних стенок.

5.

Соберите ящики, склеив детали и зафиксировав их струбцинами (рис. 5).

Из обрезка 6-миллиметровой фанеры сделайте поворотные запоры S

и отшлифуйте на углах скругления радиусом 6 мм. Просверлите монтажные отверстия с цековками и прикрепите запоры к передней кромке средней опоры В (рис. 1).

Теперь вставьте ящики, заполните их коробочками с фрезами и можете приступать к фрезерованию.

, 5.0

out of 5

based on 3

ratings

Я думаю что те домашние мастера кто имеет ручной фрезер, но не имеет стола для фрезера не раз задумывались о том чтобы купить или сделать стол для фрезера. Так как используя фрезер стационарно удобство работы с ним сильно повышается, особенно при работе с небольшими элементами. Но для домашней мастерской стол часто не оправдан как по финансовым соображениям, так, например, как и у меня по занимаемому месту квартире. Поэтому, как вариант, можно использовать небольшой самодельный фрезерный столик который крепиться к универсальному верстаку или даже к обычному столу.

Самый простой фрезерный столик

Можно сделать столик и из обычного куска ДСП или фанеры, прикрутив к нему фрезер. Но нужно будет взять достаточно толстый материал, чтобы он имел необходимую жесткость, а толстый материал уменьшит выход фрезы и тем самым сократит глубину обрабатываемых пазов. Поэтому все таки стоит сделать коробку к столешнице которая обеспечит жесткость и позволит уменьшить толщину столешницы.

Кроме того очень полезно если у столика будет боковой упор с регулировкой и с возможностью присоединения пылесоса. Удаление стружек и опилок пылесосом очень актуально при работе в квартире, да и в мастерской порядок и чистота тоже не помешают.

В этой статье и описано изготовление такого стола для фрезера своими руками.

Начинаем с коробки

Первым делом изготавливается коробка столика, для этого потребуются два отрезка толстой фанеры 18-21мм, которые склеиваются между собой клеем ПВА и стягиваются струбцинами. Всего нам потребуются 4 заготовки.

В одной из заготовок, с помощью ножовки прорезаем два паза под струбцины. В данном случае на ширине паза делаем несколько пропилов ножевкой, а остатки фанеры между пропилами удаляем стамеской и молотком.

Изготавливаем столешницу

Нужно выпилить столешницу, нанести разметку(место выхода фрезы и отверстия под крепеж) под конкретный фрезер. Размечаем отверстия под шурупы крепления столешницы к коробке.

Когда все размечено сверлим дрелью все отверстия, а в отверстия под шурупы нужно ещё и выполнить зенковку, тогда потайной шуруп будет углублен, не будет выступать за поверхность столешницы и следовательно не будет мешать при перемещении заготовок по поверхности фрезерного стола.

Собираем стол

Для этого нам понадобятся шурупы и шуроповерт.

Вот и собрана основа стола.

Когда столик собран, в коробку через столешницу нужно в крутить два стержня. Используется стержень с одной стороны которого находится «резьба как у шурупа», а с другой обычная резьба под гайку. В дальнейшем на этих степенях с помощью барашков будут устанавливаться боковой упор для фрезера.

Приступаем к изготовлению бокового упора. Для этого нам потребуются две заготовки из фанеры. Одна заготовка будет прижиматься к столу, а вдоль второй будет скользить обрабатываемая фрезером деталь.

Сверлим отверстия через который две заготовки будут объединятся в единое целое. Зенкуем их.

Сверлом Форстнера изготавливаем вырезы под фрезу.

Ножовкой дорабатываем вырезы под фрезу и делаем пазы для прижимного механизма бокового упора.

С помощью прямоугольные заготовок фанеры собираем две заготовки бокового упора под 90 градусов. Собираем коробку для подключения пылесоса.

Теперь нужно встроить патрубок в коробку пыле удаления и прикрутить саму коробку к боковому упору.

Остается лишь прижать боковой упор к столу для ручного фрезера с помощью барашков.

Вот такой элегантный и компактный столик для фрезера своими руками может изготовить каждый кто умет держать инструмент в руках.

А это фрезер в столе в работе по снятию четверти прямой пазовой фрезой.

В дальнейшем стоило бы изготовить защитный экран для фрезы, точечную подсветку рабочей зоны и кнопку экстренного останова фрезера.

Профессиональная обработка и изготовление деревянных деталей возможна только с использованием фрезерного станка. Полноценно использовать этот инструмент можно в специальной установке. Таковым является фрезерный стол. Эта установка редко встречается, а те варианты, которые представлены в продаже, довольно дорогостоящие. Нет смысла тратить большие деньги на покупку этой конструкции, так как изготовить её можно своими руками.

Фрезерный стол: предназначение, типы

Удобство использования фрезера, размещённого в столе, заключается в оптимизации и безопасности работы с древесиной, а также скорости изготовления деталей. Принцип действия этой установки довольно прост, так как не фрезер перемещается по обрабатываемой поверхности, а деталь двигается относительно него.

Фрезер, закреплённый в столе, даёт более широкие возможности обработки деталей. В результате заготовки изделий получаются как в профессиональных мебельных мастерских, обладающих соответствующим оборудованием. Прежде чем изготавливать фрезерный стол, нужно определиться с внешним видом и размером. Нужно учесть возможность модернизации стола. Важно, чтобы стол был надёжным и устойчивым в использовании. Наличие ящиков создаст дополнительный комфорт в работе

Компактная самодельная конструкция заменит промышленный станок

Существуют три основных типа фрезерных столов:

- Стационарный — специализированная конструкция, как правило, громоздкая и неперемещаемая.

- Портативный — имеет компактные габариты и относительно небольшой вес. Такой стол легко перенести.

- Агрегатный — конструкция предусматривает расширение поверхности пильного стола.

Схема конструкции

Для самостоятельного изготовления столешницы обычно используют МДФ-плиты, оклеенные различными пластиковыми покрытиями, толстую фанеру или доски. Эти материалы легки в обработке, имеют небольшой вес и долговечны.

Деревянная конструкция легка в обработке и использовании

Некоторые мастера считают, что металлическая столешница наиболее прочна и долговечна. Они правы, но такой стол с электроприбором станет отличным проводником, что небезопасно. Также металл подвержен коррозии, поэтому его необходимо покрасить.

Крышки фрезерных столов должны быть гладкими. Часто их изготавливают из пластика или металла. Эти столы имеют идеально ровную поверхность, которая невосприимчива к влаге. Фенольные пластики хорошо поддаются обработке. Это очень удобно при изготовлении пазов для алюминиевого профиля или при высверливании отверстий для креплений продольного упора. Как и МДФ, фанера и доски, эти материалы имеют приемлемые цены.

В фирменных столешницах, изготовленных из стали или алюминия, уже предусмотрены отверстия под определённую модель фрезера. Если выпускаемые модели столешниц из МДФ-плит или пластика, то фирмы подготавливают только отверстия под пластины. Хотя это бывает не всегда.

В подошве пластины есть отверстия, через которые фрезер крепится винтами к её основанию. Эти пластины могут изготавливаться из металла, пластика, поликарбоната или алюминия. Пластину для фрезера необходимо устанавливать вровень с поверхностью столешницы. Если какая-либо часть пластины выступит над поверхностью, обрабатываемые детали будут зацепляться за неё.

Крышка стола оборудована регулировочными винтами или другими приспособлениями для выравнивания пластины. Лучше выбирать пластину со сменными кольцами. Это необходимо, чтобы подбирать отверстия колец по размеру диаметра фрезы. Этим облегчается удаление стружки и другого мусора с рабочей поверхности фрезерного стола.

Создают удобство при подборе диаметра фрезы

При выполнении фрезерных операций часто необходим продольный упор, который направляет заготовку под нужным углом. Чтобы работа выполнялась точно, он должен быть ровным по всей длине, расположен строго перпендикулярно относительно поверхности стола и легко перенастраиваться для различных процессов. Лицевые части упора можно делать как сплошными, так и в виде нескольких накладок. Чтобы скапливалась стружка и мусор, боковой упор оборудуют патрубком. К нему подключается шланг пылесоса.

Лицевые части упора в виде нескольких закрепляемых накладок

Фрезерный стол можно модернизировать станиной, в которую будет закреплена болгарка. Подробнее о самостоятельном изготовлении этой конструкции вы можете прочесть .

Необходимые инструменты и материалы

- Клей столярный.

- Болты с гайками.

- Шурупы.

- МДФ-плита и лист берёзовой фанеры

- Электролобзик.

- Гаечные ключи.

- Наждачная бумага.

- Линейка.

- Карандаш

Чертежи и расчёт

Для изготовления стола под фрезер можно использовать отдельную поверхность, которая закреплена в деревянных опорах или между двумя тумбами. Наиболее простым способом создания столешницы, опорной части и деталей для фрезерного стола будет использование МДФ-плиты либо берёзовой фанеры толщиной от 16 до 25 мм. Если плита покрыта пластиком, то в процессе работы будет меньшее сопротивление. Ламинированная с двух сторон плита не покоробится при эксплуатации. В нашем случае при изготовлении фрезерного стола использовались:

- 1 МДФ-панель, размером 19х1000х1800 мм.

- 1 фанерный лист, размером 19х1000х1650 мм.

- 1 пластина, размером 4х30х30 мм.

- Направляющие из алюминия — 2,3 м.

- Колёсная опора с тормозом — 4 шт.

Фотогалерея: Схемы фрезерного стола

Пошаговая инструкция

Конструкция верхней части стола будет состоять из деревянных деталей, которые выпилены из цельной 19-миллиметровой МДФ-плиты. В качестве замены этого материала можно использовать берёзовую фанеру.

- Распилить листовой материал на фрагменты согласно указанным размерам.

1 — рабочая поверхность; 2 — основа упора; 3 — его стенка упора; 4 — косынка (4 шт., размеры для 19-миллиметровой фанеры); 5 — царга (2 шт.); 6 — боковая планка; 7 — планка соединительная (4 шт.)

Перед распиливанием на детали необходимо проверить толщину МДФ-плиты, так как часто она может не совпадать с указанными параметрами либо быть бракованной.

- С подошвы фрезера необходимо изъять пластиковую накладку. В дальнейшем она послужит в качестве шаблона для разметки по фрезам на поверхности столешницы.

Пластиковая накладка послужит шаблоном при разметке

- На самой большой выпиленной детали № 1, размером 90х70 см, сделать разметку под фрезу. Для этого необходимо на расстоянии 235 мм от края посередине провести линию, поставив метку. Затем поместить накладку таким образом, чтобы регулировочные механизмы фрезера были ближе к краю стола. Расположив ровно накладку, наметить места для просверливания отверстий, которые будут закреплены винтами.

Крепёжные отверстия должны совпадать с накладкой

- Замерить диаметр накладки и расстояние от внешнего края до среза подошвы, как показано на изображении.

Определение её диаметра

- От середины срезанной части подошвы перпендикулярно провести линию до её центра, где: S = D/2-(D-H).

Замеры проводятся от среза подошвы накладки

- С помощью отверстий в подошве накладки сделать разметку будущих отверстий для монтажных винтов.

Использование накладки в качестве шаблона

- В деталях №2 и 3 просверлить отверстия для креплений и фрезы. В основании и передней части упора сделать разметку для полукруглых вырезов, как показано на изображении. Используя электролобзик, выпилить полукруглые вырезы. Отшлифовать поверхности.

На схеме полукруглые вырезы не сделаны

- К нижней стороне столешницы закрепить четыре планки (детали №7) с помощью шурупов.

В качестве клея использовать столярный или эпоксидный

- Склеить остальные заготовки и закрепить их шурупами. Снизу столешницы установить фрезер.

1 — боковая планка для фиксации струбцинами на козлах; 2 — царга; 3 — раззенкованные направляющие отверстия; 4 — передняя стенка упора; 5 — саморез с потайной головкой 4,5х42; 6 — косынка; 7 — основание упора

- Теперь необходимо изготовить опорную конструкцию стола. В нашем случае его высота будет 820 мм. Для этого использовался лист берёзовой фанеры 19х1000х1650 мм.

1 — наружная боковая стойка; 2 — внутренняя стойка; 3 — задняя стойка; 4 — основание

- Распилить фанеру на детали согласно размерам.

- Собрать конструкцию стола, закрепив его детали саморезами, шурупами, клеем. В результате получился каркас со свободным пространством в тумбах, которые удобно использовать для хранения инструментов и расходных материалов.

1 — боковая стойка; 2 — опора на колёсах; 3 — дно конструкции; 4 — внутренняя панель; 5 — задняя стойка

- Затем необходимо изготовить монтажную пластину, которая поспособствует большему вылету фрезы за счёт прикреплённого к ней инструмента. Для изготовления пластины необходим дюралюминий, гетинакс или поликарбонат толщиной от 4 до 6 мм. Вырезать из указанного материала квадрат, стороны которого равны 300 мм. На него приклеить подошву фрезера (с помощью двустороннего скотча). В этом случае накладка будет в качестве шаблона. Сквозь отверстия накладки просверлить пластину. После этого снять накладку и сделать большим сверлом углубления под шляпки в пластине.

Позволяет фрезе максимально обрабатывать детали

- Как показано на изображении, необходимо поместить пластину и обвести её контур. На столешнице начертить и выпилить вырез, края которого обработать наждачной бумагой.

Заранее высверленное отверстие облегчит процесс

- На месте крепления фрезы просверлить отверстия и расширить их с обратной стороны столешницы сверлом на 11 мм. Уложить монтажную пластину на подготовленное отверстие в столешнице, совместив их для крепления болтами. Прикрепить деталь к подошве фрезера. Вставить инструмент в столешницу и закрепить на винты.

Отверстия столешницы и пластины должны совпадать

- Для удобства работы на станке необходимо доработать боковой упор и оборудовать его поворотным. Это поможет в дальнейшем обрабатывать концы узких деталей. Для этого нужно в поверхность плиты врезать направляющие из Т-образного профиля.

Поворотный и боковой упор сделают процесс удобным

- Установить направляющий профиль в передней планке упора для крепления прижимов, накладок и защитных приспособлений.

- Для подключения пылесоса к станку необходимо изготовить патрубок для пылеудаления. Для этого из фанеры нужно вырезать деталь размером 140х178 мм. В центре детали делаем круглое отверстие для крепления переходного штуцера для пылесоса.

Деталь изготавливается из фанеры

- Для упора добавить предохранительный щит из фанеры и оргстекла.

Для удобства использованы гайки-барашки

- Для фрезеровки мелких фрагментов изготовить прижимы и фиксаторы. Для этого из фанеры вырезаем детали в соответствии с размерами на изображении. При изготовлении прижима-гребёнки лучше использовать древесину клёна. Для выпиливания детали нужно выбирать участок с прямолинейным направлением волокон дерева. Щели гребней лучше выполнить циркулярной пилой на станке.

Позволяют фиксировать детали при обработке мелких фрагментов

- Зафиксировать направляющую прижимами. Отшлифовать все поверхности стола, особенно в местах, где будут проводиться фрезерные работы. Прочистить все деревянные элементы от пыли и покрыть маслом.

Техника безопасности

При работе на фрезерном станке возможны несчастные случаи и получение травм от соприкосновения с вращающимися механизмами фрезы и отлетающих от неё частиц обрабатываемых деталей. Перед запуском фрезер нужно убрать с поверхности столешницы весь инструмент, очистить её поверхность от мусора и мелких частиц. Также можно оборудовать фрезерный стол защитным экраном, который будет препятствовать разлёту частиц.

Во время работы за столом недопустима чистка и смазывание деталей, снятие защитного экрана и измерение обрабатываемых деталей. Для избежания попадания в глаза вылетающих частиц необходимо пользоваться защитными очками. Особенно это актуально при скоростном фрезеровании или обработке бронзовых элементов, чугунных или силуминовых.

Врезать фрезу в деталь необходимо постепенно. Механическая подача должна быть включена до соприкосновения детали со сверлом фрезы. Во время вращения фрезерного механизма недопустимо близкое расположение рук в зоне вращения инструмента. Перед установкой свёрл необходимо убедиться в их надёжности и прочности, а также целостности и правильности заточки. Свёрла не должны содержать отколы металла и трещины. В случае обнаружения таких дефектов необходима обязательная их замена.

Видео: Изготовление фрезерного стола своими руками

Благодаря относительно недорогим материалам и вашему умению можно построить компактную конструкцию фрезерного стола. Это позволит в домашних условиях изготавливать детали с высокоточными вырезами и качественной обработкой.

Ручные фрезеры, благодаря доступной цене, популярны среди домашних мастеров столярного дела. Однако работать на простом верстаке по принципу: закрепленная заготовка, подвижный инструмент, неудобно и опасно.

Промышленность выпускает столы для столярных работ, на которых можно установить рубанок, дисковую пилу, или фрезер.

Приспособление надежно и удобно, однако его стоимость сравнима с электроинструментом. Поэтому многие мастера изготавливают подобные верстаки своими руками. Поскольку наличие инструмента дает возможность изготовить стол для фрезера с высоким качеством, подобные самоделки выглядят и функционируют не хуже заводских.

Общий принцип конструкции следующий: изготавливается гладкая столешница из твердого материала (чтобы не так быстро изнашивалась), на которой крепится опорная плита фрезера. Сам инструмент размещается вверх ногами. На рабочей поверхности закрепляется направляющая для обрабатываемой заготовки.

Настольный верстак типа «скамейка»

Самая простая конструкция, не требующая наличия свободного пространства. Может храниться дома в разобранном виде, и устанавливаться на любой стол при необходимости выполнить работу. Преимущество – компактность. Недостатки: невысокая устойчивость, и ограничения по размеру обрабатываемых деталей.

Это полноценный верстак без ножек. Размеры позволяют выполнять обработку любых заготовок с высокой точностью. При этом, стол удобно хранить в вертикальном положении. Однако для приведения в рабочее состояние требуется площадка для установки. На обычный стол приспособление установить нельзя – будет мешать подвешенный снизу фрезер. Обычно верстак временно ставят на раздвижной стол, или снимают столешницу, и устанавливают панель на рамку с ножками.

Для экономии места подойдет еще один вариант: верстак крепится одной стороной на стену, под ним организуются складные опоры.

Отдельный стол для фрезера

Конструкция может объединить в себе несколько функций: верстак, комод для хранения инструментов и материалов, и собственно фрезерный стол.

Преимущества очевидны: универсальность, устойчивость, безопасность работы. Недостаток один: требуется постоянно выделенное место. Поэтому такой вариант подходит лишь для мастерской, на лоджии верстак не разместишь.

Как сделать стол для фрезера своими руками?

Для примера рассмотрим полноценный верстак с комодом для размещения оснастки. Разумеется, перед началом работы необходимо набросать чертеж (в соответствии с размерами вашего ручного фрезера), и составить список материалов:

- Доски или деревянные бруски для изготовления рамы.

- Листы ДСП или панели из массива для боковых панелей и ящиков.

- Лист оргалита (ДВП), или тонкая фанера для перегородок.

- Два листа фанеры толщиной 18-25 мм, или готовая кухонная столешница.

- Шурупы, болты, конфирмат, стальные уголки для сборки.

- Измерительный инструмент: рулетка, линейка, угол.

- Клей ПВА.

Инструмент для обработки дерева: дисковая пила, дрель, рубанок, ключи, отвертки.

Готовим несущую конструкцию станины. Все соединения перед затяжкой шурупов промазываем клеем.

Собираем станину на ровной поверхности. Проверяем геометрию: все должно быть параллельно и перпендикулярно.

Устанавливаем перегородки (они будут выполнять роль ребер жесткости), и собираем короб для фрезера. Короб нужен того, чтобы стружка и опилки не разбрасывались по помещению. В дальнейшем, к нему можно приспособить раструб строительного пылесоса, для отвода мусора.

Устанавливаем основной элемент – рабочую плоскость. Ее можно изготовить из двух листов фанеры, склеив их между собой. Для предотвращения вибраций, толщина стола должна быть не менее 5 см.

Можно использовать готовую поверхность для кухни (имеются в продаже в мебельных магазинах). Главное, чтобы верхний слой был прочным и гладким.

На столешницу, вровень с поверхностью устанавливается стальная пластина для крепления опорной плиты фрезера. Также, в стол желательно врезать профили для фиксации направляющих.

Все свободные ниши целесообразно заполнить ящиками, в которых будет храниться оснастка и приспособления для фиксации заготовок. Некоторые ящики заменяются подставками для фрез: в толстом днище из доски сверлятся отверстия по диаметру хвостовиков, и фрезы не будут касаться друг друга.

Для обеспечения безопасности, желательно установить в рабочей зоне предохранительный кожух, как на промышленных моделях.

Торчащая из стола фреза представляет собой нешуточную опасность. Если рука соскользнет с заготовки – можно получить травму. Еще один способ обеспечить безопасность работ – ножной включатель-педаль. Собирается несложная схема: между питающим шнуром электро-фрезера и общим сетевым кабелем устанавливается розетка, которая выключается педалью. Подойдя к верстаку, вы нажимаете на педаль – мотор включается. После окончания работ, или в аварийной ситуации – нога убирается с педали, и фрезер останавливается.

Законченный стол выглядит эстетично, и позволяет грамотно организовать рабочую зону, даже в ограниченном пространстве.

Лифт для ручного фрезера

В обычном режиме эксплуатации, оператор ручного фрезерного станка опускает вал с фрезой с помощью рукояток инструмента. Речь идет об использовании устройства без станка. Когда фрезер подвешен к столешнице вверх ногами, фреза находится в так называемом парковочном режиме. Необходим механизм, приподнимающий станок в рабочее положение.

Если несколько вариантов:

- Фиксирующая винтовая тяга. С помощью резьбовой шпильки, устанавливается необходимая глубина проникновения фрезы. При необходимости ее можно менять.

- Рычажный механизм. Позволяет более оперативно менять высоту инструмента, даже во время работы. Расширяет возможности станка: в некотором смысле фрезер становится трехмерным.

- Винтовая трапеция. Многие мастера используют в качестве лифта обычный автомобильный домкрат. Вы поднимаете фрезу строго на необходимую высоту. Это удобно, и фиксация положения довольно точная.

Рассмотренный вариант включает в себя все нюансы изготовления стола для фрезера. Вы можете воспользоваться методикой на все 100%, или принять на вооружение только необходимые технологии.

Фрезерный стол значительно повышает производительность труда и эффективность работы с ручным фрезером. Приобретать серийную модель такого стола для своего домашнего фрезерного станка зачастую невыгодно. Намного экономичнее сделать стол своими руками. Это не займет много времени и потребует очень незначительных финансовых затрат. Справиться с такой задачей при желании может любой домашний мастер.

Вопросом о том, как изготовить фрезерный стол

своими руками, задаются многие домашние мастера. Это объяснимо: оборудование, на котором фрезер зафиксирован неподвижно, а заготовка движется по специально оборудованному для этого рабочему столу, во многих случаях намного удобнее в использовании. Зачастую при работе с ручным фрезером заготовку закрепляют на обычном столе, а все манипуляции проводят самим инструментом, что не позволяет соблюсти точность обработки.

Используя стол для ручного фрезера при обработке изделий из древесины, можно добиться результатов, которые позволяют получить профессиональные фрезерные станки. С помощью такого несложного приспособления качественно выполняют целый перечень технологических операций: вырезание фигурных отверстий и проделывание различных прорезей и пазов в заготовке, изготовление соединительных элементов, обработка и профилирование кромок.

С устройством фрезерного стола заводского производства можно ознакомиться на видео ниже. Мы постараемся сделать не хуже, а в чем-то даже лучше и, что весьма немаловажно, дешевле.

Фрезерный стол даст вам возможность выполнять обработку не только деревянных заготовок, но и изделий, которые выполнены из ДСП, МДФ, пластика и др. С помощью такого стола вы сможете делать пазы и шлицы, обрабатывать элементы шпунтовых соединений и соединений «шип – паз», снимать фаски и создавать декоративные профили.

Фрезерный стол, изготовление которого не потребует больших финансовых затрат, позволит вам оснастить свою домашнюю мастерскую настоящим деревообрабатывающим станком. Не случайно многие производственные компании занялись изготовлением именно фрезерных столов и аксессуаров к ним, но за такое приспособление придется отдать приличную сумму денег. Самодельный стол, если его сделать в соответствии с чертежами, которые мы разберем в данной статье, по своей функциональности ничем не уступает моделям, выпущенным в производственных условиях, а обойдется значительно дешевле.

Чертежи фрезерного стола: вариант №1

Чертежи фрезерного стола с детальным разбором конструкции основных узлов и их размерами.

Размеры деталей

Стол в разрезе

Двуслойная крышка стола

Вырез в первом слое стола

Разметка выреза второго слоя стола

Склеивание обоих слоев

Выпиливание выреза по разметке второго слоя

Чертеж параллельного упора

Торцевая пластина упора

Патрубок пылеотвода

Предохранительный щиток из оргстекла

Гребенчатый прижим и стопорный блок

Конструкция фрезерного стола

При желании можно сделать фрезерный стол из обычного верстака, но лучше изготовить специальную конструкцию. Объясняется это тем, что станок с фрезой создает при работе сильную вибрацию, поэтому стол для него должен отличаться высокой устойчивостью и надежностью. Следует также учитывать и то, что само фрезерное устройство крепится к нижней части столешницы, поэтому под ней должно быть достаточно свободного места.

Для крепления фрезера к столешнице используется монтажная пластина, которая должна обладать высокой прочностью и жесткостью. Использовать для изготовления такой пластины можно металлический лист, текстолит или прочную фанеру. На подошвах большинства моделей фрезеров уже есть резьбовые отверстия, они и нужны для соединения такого устройства со столешницей и монтажной пластиной. Если таких отверстий нет, можно просверлить их самостоятельно и нарезать в них резьбу либо использовать специальные прижимы.

Монтажная пластина должна располагаться на одном уровне со столешницей, для этого в последней делается выборка соответствующих размеров. В пластине необходимо просверлить несколько отверстий, одни из которых необходимы для ее соединения со столешницей при помощи саморезов, а другие – для ее крепления к подошве фрезера. Винты и саморезы, которые вы будете использовать, должны быть обязательно с потайной головкой.

Чтобы сделать включение своего самодельного фрезерного станка

более удобным, на столешнице можно расположить обычную кнопку, а также кнопку-грибок, которая сделает ваше устройство еще и более безопасным в работе. Для повышения удобства своего домашнего станка можно закрепить на поверхности стола длинную металлическую линейку.

Прежде чем начинать конструировать фрезерный стол

для своей мастерской, необходимо определить место, где он будет располагаться, а также решить, какой тип фрезерного оборудования вы хотите изготовить. Так, можно сделать станок агрегатного типа (стол будет располагаться с боковой части пильного оборудования, служить его расширением), компактный настольный станок, отдельно стоящее стационарное оборудование.

Остановить свой выбор на компактном настольном оборудовании для работы по дереву и другим материалам можно в том случае, если вы обращаетесь к нему нерегулярно или часто используете его вне своей мастерской. Такая установка занимает совсем немного места, а при желании ее можно повесить на стену.

Если площадь вашей мастерской позволяет, то лучше сделать стационарный фрезерный станок, на котором работать намного удобнее, чем на настольном оборудовании. Чтобы сделать такое устройство более мобильным, его можно поставить на колеса, с помощью которых вы сможете легко менять его месторасположение.

Простой самодельный фрезерный стол. Есть вопросы к общей прочности, но зато дешево и сердито.

Простейший фрезерный стол можно сделать очень быстро. Для изготовления конструкции, легко располагающейся и на обычном рабочем столе, вам понадобится лист ДСП, на котором закрепляется направляющий элемент. В качестве такой направляющей (и одновременно упора) подойдет обычная доска небольшой толщины, которая крепится к столешнице при помощи болтовых соединений. При необходимости параллельно можно прикрепить вторую такую доску, которая будет служить ограничительным упором.

В листе из ДСП требуется сделать отверстие для размещения фрезера, который будет фиксироваться на столешнице при помощи двух струбцин. После этого ваш компактный фрезерный стол с направляющей можно считать готовым.

Изготовление станины и столешницы

Станина самодельной фрезерной установки должна обладать высокой устойчивостью и надежностью, так как именно на нее будут приходиться основные нагрузки. Конструктивно она представляет собой каркас с опорами, на котором фиксируется столешница. В качестве материала для изготовления каркаса станины можно использовать соединяемые сваркой металлические профили, ДСП, МДФ, дерево. Желательно сначала подготовить простейший чертеж. На нем необходимо обозначить все элементы конструкции и их размеры, зависящие от габаритов деталей, которые планируется обрабатывать на таком фрезерном оборудовании.

Нижнюю часть станины со стороны ее передней части необходимо углубить на 100–200 мм, чтобы ногам оператора фрезерного станка ничего не мешало. Если вы собираетесь обрабатывать на своем самодельном станке накладки для дверей и торцы фасадов для них, то размеры станины могут быть следующими: 900х500х1500 (высота, глубина, ширина).

Одной из значимых характеристик станины для самодельного фрезерного станка является ее высота, от которой зависит удобство работы на таком оборудовании. По требованиям эргономики наиболее подходящая высота оборудования, за которым работают стоя, – 850–900 мм. Нижние части опор станины желательно сделать регулируемыми. Это даст возможность не только компенсировать неровности пола, но и в случае необходимости менять высоту фрезерного стола.

Сделать недорогую, но очень надежную рабочую поверхность для самодельного фрезерного устройства можно из столешницы старого кухонного стола. Такие столешницы, как правило, изготовлены из листа ДСП толщиной 26 или 36 мм, покрытого износостойким пластиком. Их поверхность обеспечивает хорошее скольжение заготовки, а основа из ДСП отлично гасит возникающие при работе оборудования вибрации. Если делать рабочий стол для станка своими руками, то для этих целей подойдут плиты из МДФ и ДСП (ЛДСП) толщиной от 16 мм.

Чертежи фрезерного стола: вариант №2

Подробные чертежи фрезерного стола с дополнительными выдвигающимися ящиками, который можно сделать из бруса и фанеры (или МДФ). Список деталей с размерами и рекомендуемым материалом изготовления представлен в таблице.

Таблица деталей стола и их размеров

Каркас

Верхний угол каркаса

Нижний угол каркаса

Направляющая для скольжения ящиков

Схема расположения направляющих

Столешница

Чертеж упора

Большой выдвижной ящик

Маленький выдвижной ящик

Передняя часть малого ящика

Боковые панели стола

Как сделать монтажную пластину

Поскольку столешница самодельного фрезерного станка обладает достаточно большой толщиной, то монтажная пластина для крепления фрезера должна иметь минимальную толщину. Это позволит максимально задействовать вылет режущего инструмента. Понятно, что такая пластина при минимальной толщине должна отличаться высокой прочностью и жесткостью.

Пластину можно сделать из металла либо из материала, который не уступает ему по свой прочности, – текстолита. Толщина листа текстолита должна находиться в пределах 4–8 мм. По предварительно подготовленному чертежу из такого листа вырезается прямоугольная деталь, в центре которой делается отверстие. Размеры последнего соответствует диаметру отверстия в подошве фрезера.

Соединение пластины с подошвой фрезера и самим столом, как уже было сказано выше, обеспечивается за счет отверстий, выполненных в ней, и ответных резьбовых отверстий в подошве фрезера. Отверстия для фиксации пластины к поверхности стола делаются по четырем ее углам.

Размеры и расположение отверстий для соединения пластины с фрезером должны полностью соответствовать отверстиям, расположенным на подошве инструмента. Чтобы не ошибиться при изготовлении пластины, необходимо предварительно подготовить ее чертеж, на котором надо указать габаритные размеры этой детали, диаметры и расположение на ней всех отверстий. При желании можно зафиксировать ее на поверхности стола, используя скобы-прижимы.

Видео с подробным рассказом о постройке фрезерного стола, функционал и удобство которого весьма высоки, но и сложность изготовления также очень серьезная. Для большинства мастеров такой стол будет излишне сложным, но, возможно, кто-то почерпнет полезные идеи при создании своего собственного оборудования.

Сборка фрезерного стола

Фрезерный стол начинают собирать с крепления столешницы на готовую станину. Монтажную пластину прикладывают к тому месту столешницы, где она по чертежу должна быть размещена, обводят ее контур карандашом. Необходимо это для того, чтобы по обозначенному контуру выбрать для пластины углубление, для чего используют ручной фрезер с инструментом диаметром 6–10 мм. Размер этого углубления должен быть таким, чтобы пластина легла в него на одном уровне с поверхностью столешницы.

Сделать круглой фрезой углубление с прямыми углами не получится, поэтому на самой пластине углы тоже надо скруглить при помощи напильника. После фиксации в столешнице необходимо сделать в монтажной пластине отверстие с размерами, соответствующими диаметру подошвы фрезера. Делается оно при помощи прямой фрезы, толщина которой должна быть больше, чем у самой столешницы.

Когда требования с оборудованию невелики и связываться с самоделками нет желания, можно купить нечто подобное тому, что изображено на фото ниже.

Для выполнения такой операции вам не потребуется чертеж, так как она не требует высокой точности. С обратной стороны столешницы также необходимо выбрать некоторое количество материала, так как в нижней части стола надо будет размещать кожух пылеуловителя и другие приспособления. Чтобы быстро выполнить все вышеописанные операции, можно ориентироваться на размещенные в этой статье чертежи или фото.

Заключительным этапом сборки самодельного фрезерного стола является соединение всех его конструктивных элементов. Сначала с нижней части столешницы заводится фрезер, его подошва прикручивается к монтажной пластине. Затем сама пластина крепится к верхней поверхности столешницы при помощи саморезов с потайными головками, которые должны быть полностью утоплены в подготовленные отверстия. Только после выполнения этих операций сама столешница надежно закрепляется на станине.

Чертежи фрезерного стола: вариант №3

Компактный настольный фрезерный стол и подробный разбор его создания на фото ниже.

Компьютерная модель

Внешний вид в сборе

Вид сзади

Вид спереди

Фреза поднята, створки раздвинуты

Фреза опущена, створки сдвинуты

Ручной фрезер

Шланг от пылесоса для отвода пыли и стружки

Крепление фрезера и отвод стружки

Регулировка подъема фрезы

Подъем фрезы осуществляется вращением винта

Настройка подъема фрезы

Настройка вылета фрезы

Площадка из оргстекла до установки фрезера