Юстировка Лазерного станка (настройка траектории лазерного луча).

Мы продаём лазерные станки: http://cnc-work.ru/

Наш канал в Ютуб: https://www.youtube.com/channel/UCWIIStkCLAhyvIxoNyG6ByA?view_as=subscriber

Группа в ВК: https://vk.com/club150397777

Видео обзор данного станка: https://www.youtube.com/watch?v=RAHrYg8EpsU&t

Почта для связи: st5000@mail.ru

Видео ЮСТИРОВКА Лазерного CO2 станка. канала ТМТ

Показать

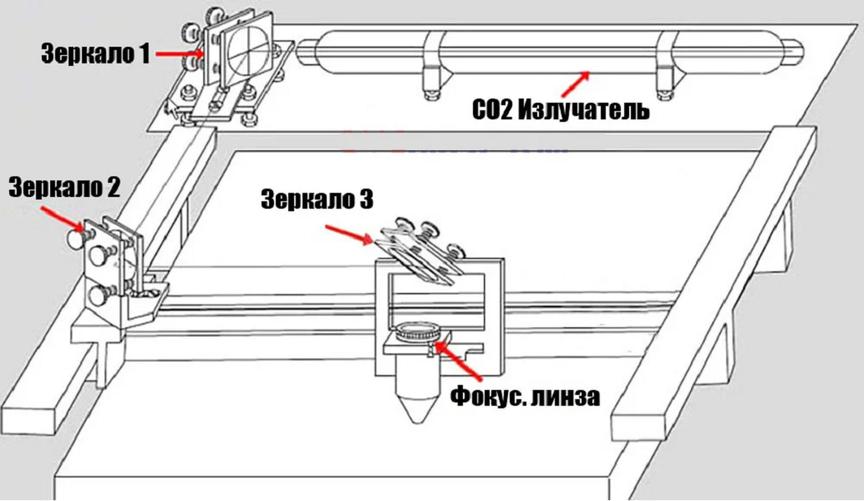

Что такое юстировка лазерного станка с ЧПУ? Это настройка точности передачи лазерного луча в точку реза с помощью корректировки положения зеркал и других элементов лазерного оборудования. Чем точнее будет юстировка, тем качественнее у вас будет лазерная резка и гравировка.

Как отюстировать лазер?

Если у вас есть лишние деньги на юстировку лазерного станка, то вы можете заплатить их нам, и мы точно все настроим так, чтобы зеркала передавали лазерный луч четко по центру и он идеально попадал в середину линзы, сопла, а рез у вас был ровный без скосов, непонятных утолщений, округлений и равномерной глубины. И так будет в любой точке рабочего поля. Стоимость этих настроек, кстати, у нас приемлемая.

Если же вы хотите научиться юстировке лазерного станка с СО2 излучателем самостоятельно, и делать это в последствии, как говорится, своими руками, то мы подготовили для вас доступную инструкцию с понятными шаблонами, которую записали на видео с подробным описанием каждого шага.

Инструкция состоит из 2 частей

- Юстировка полупрофессиональных аппаратов (граверов, резаков) на примере лазерного станка MCLaser 3020 (Китай)

- Юстировка промышленных профессиональных лазерных станков на примере MCLaser 1390 (Китай)

Посмотрев эти учебные пособия, вы узнаете порядок юстировки лазерного станка, поймете, с чего начинать, какое зеркало за что отвечает, на каком этапе настройки их нужно регулировать и почему, какой калибровочный винт нужно подкрутить, чтобы лазерный луч попал в нужную точку, как выравнивать лазерную трубку, а также другую информацию по юстировке лазерного станка, гравера или резака.

ВИДЕО. Юстировка полупрофессионального лазерного оборудования

На примере настольного лазерного станка MCLaser 3020 (оригинальная модель).

ВИДЕО. Юстировка профессионального лазерного станка

На примере промышленного аппарата для лазерной резки и гравировки MCLaser 1390 (оригинальная модель).

Требуется консультация по лазерным станкам с ЧПУ?

Отвечаем на все звонки, письма, сообщения и всегда рады гостям.

Пишите

info@mclaser.ru

Звоните

+7 (812) 309 50 46

+7 (499) 350 85 33

+7 (911) 972 62 63 + Viber, WhatsApp, Telegram

Заходите в гости

Санкт-Петербург, ул. Республиканская, 22, литера Е, помещение 4Ш

Мы работаем

пн.-пт. с 9:00 до 19:00 (мск)

Больше интересного во Вконтакте

- Полезные советы по лазерной резке и гравировке

- Секреты и лайфхаки

- Обзоры лазерного оборудования

- Макеты для лазерной резки

- Актуальные акции и скидки

Подписывайтесь

Все видео:

ТМТ

Дата добавления:

05-02-2022

Просмотров:

7602*

Плейлист канала — ТМТ

Теги:

#Видео

Комментарии ( 0

)

Сначала новые

Сначала старые

Сначала лучшие

Укажите свой ник

Войти

Загружено по ссылке

Другое видео

Вот такие тайны Вам открыла Вселенная‼️

«ВСЕ В ТОЧКУ ВСЕ ПРО МЕНЯ ВЫСШИЕ СИЛЫ ВАМ ПОВЕДАЛИ МИРУ ВСЮ ПРАВДУ БЛАГОДАРЮ ВАС МНЕ ВСЕ ПОНЯТНО И РАСКЛАД ВЕЛИКОЛЕПНЫЙ»

(Добавлено: 18.02.2022)

5 — 11 Апреля — Что Готовит Вам Судьба на Будущей Неделе

«Елена,благодарю Вас. Так много делаете для людей.»

(Добавлено: 18.02.2022)

НОВЫЙ ДОМ ДЕДУШКЕ .НУЖЕН ЛИ А ДОМИК СВЕТ И ХОЛОДИЛЬНИК ? ИГОРЬ МЁДОВ

«Игорь, вылечит дедушке глазки, пожалуйста!»

(Добавлено: 18.02.2022)

HEsabınızı Rus Avatariasına Aktarma -2 | AVATARIA (SESLİ ANLATIM) — video

«merhaba şimdi ben direk facebook ile bağlandım hesabıma girdim uygulamadan gold fılan nasıl alıcam peki?»

(Добавлено: 18.02.2022)

Изготовление качественных изделий возможно только при согласованной работе всех систем лазерного станка. Поэтому при частом использовании прибора и ухудшении качества заготовок рекомендуется проводить юстировку лазерного станка. Рассмотрим что это такое, какие правила должны соблюдаться, процесс подготовки и самой настройки, а также нюансы, учитываемые при юстировке лазера.

Юстировка лазерного станка

Юстировка лазерного станка – это процедура настройки прибора, от которой зависит конечный результат обработки деталей. Оптическая система должна подвергаться регулярной юстировке. Так как при использовании агрегата выделяются газообразные вещества, и часть их остаётся на зеркальной поверхности. Вследствие этого геометрическая форма отражаемых лучей искажается.

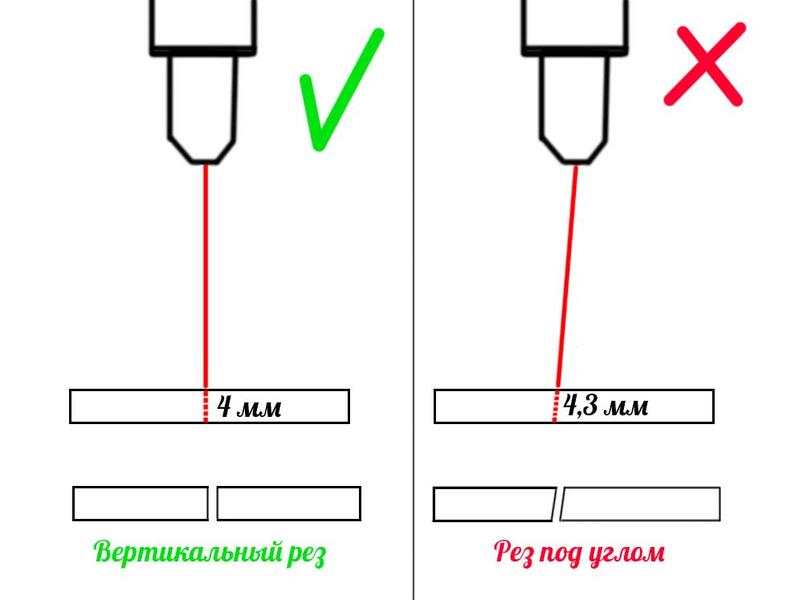

При настройке станка зеркала регулируются так, чтобы лазерный луч попадал на рабочую поверхность перпендикулярно, под углом 90 градусов.

На неверно проведенную юстировку и необходимость настройки зеркал указывает наличие следующих дефектов:

- диаметральные деформации светового пятна;

- образование кривых ступенчатых линий в процессе гравировки;

- маленькие точки из круглых превращаются в овальные;

- рез по оси X производится с отклонением;

- рассеивание лучевой точки фокуса.

Правила юстировки лазера

Настройка лазерного станка должна осуществляться в строго определённом порядке с соблюдением нескольких правил:

- Юстировка начинается с первого зеркала, продолжается на втором и завершается на третьем.

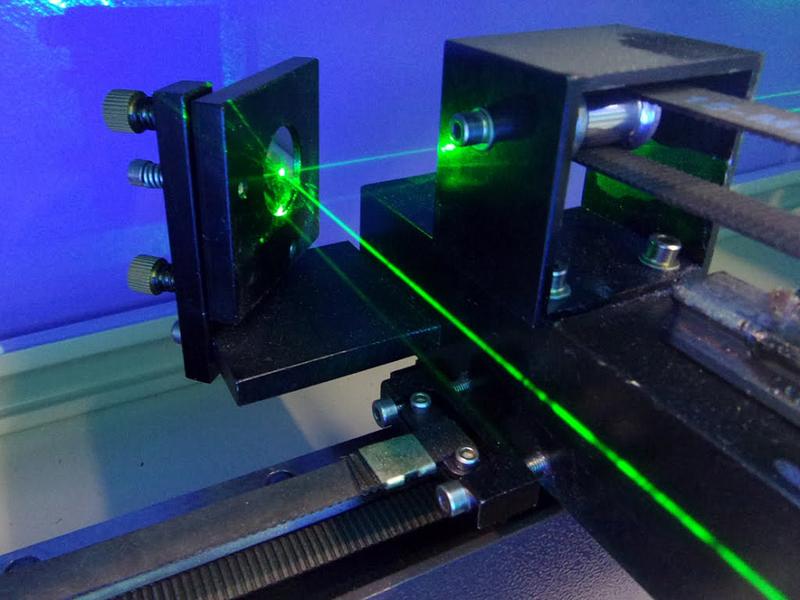

- Перед юстировкой на зеркальную поверхность накладывается тонкий прозрачный скотч и проводится первичная «пристрелка» рабочим лазером. Также настройка станка может выполняться при помощи лазерной указки.

- При настройке первого и второго зеркал нет необходимости в точном попадании луча в центр. Так как допускается его отражение с легким смещением на одну из половин зеркала. Однако не допускается, чтобы лучевая отметка хаотично перемещалась по зеркальной плоскости в процессе ее движения по оси.

- При настройке третьего оптического узла необходимо, чтобы луч отражался ровно по центру. Это потребуется для вхождения луча в линзу по вертикали относительно плоскости рабочего стола. Так как отклонение от этого направления может вызвать выход из строя насадки излучателя и увеличение длины линий заготовки.

Важно! Юстировку третьего оптического узла следует проводить только при строго горизонтальном положении рабочего стола станка. Добиться этого можно при помощи опор для регулировки и уровня.

Подготовка к юстировке лазерного станка

Настройка лазерного станка начинается с его подготовки, которая состоит из шести последовательных этапов:

- Лазерная указка разбирается и из неё извлекается модуль. Он в свою очередь соединяется при помощи проводов с источником электроэнергии в указке.

- Третье зеркало заклеивается скотчем, а каретка, на котором оно установлено, удаляется на максимально отдалённое расстояние от излучателя.

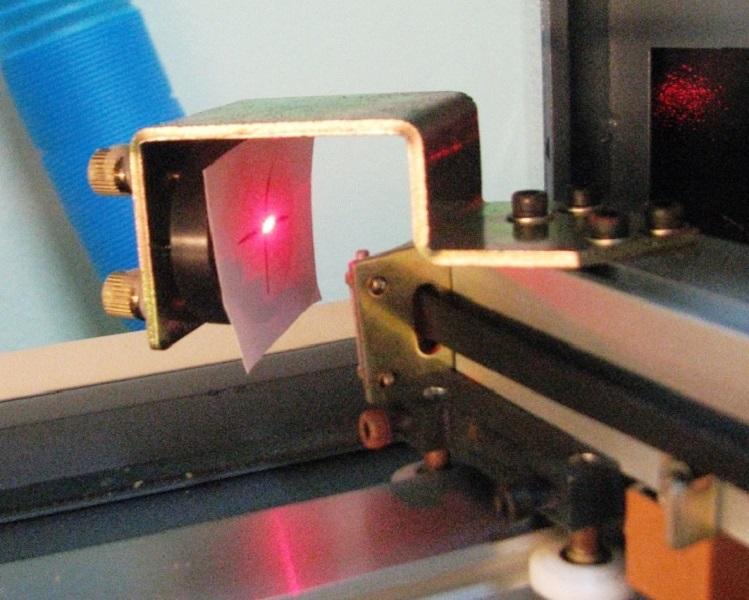

- Рабочий лазер запускается для получения на мишени выжженного следа.

- Затем лазер выключается, а мишень остается на месте. Спустя 10 минут конденсаторы в лазерной трубке полностью разряжаются, в этот момент следует плотно закрепить светодиодный модуль. Его рекомендуется обернуть поролоном или разместить в пластиковой трубе, чтобы избежать расшатывания конструкции.

- Точное совпадение луча светодиодного модуля и рабочего лазера контролируется при помощи отметок на мишени (они должны сходиться в одной точке).

- Фокусирующая линза настраивается аналогичным образом при помощи светодиодного лазера.

Совет! Подготовку к юстировке лазерного станка рекомендуется делать в неярко освещённой комнате, лучше притемнённой. Это объясняется тем, что малая мощность луча не сможет преодолеть поглощение линзы.

Как юстировать лазерный станок своими руками: пошаговая инструкция

Регулировка положения лазерной трубки

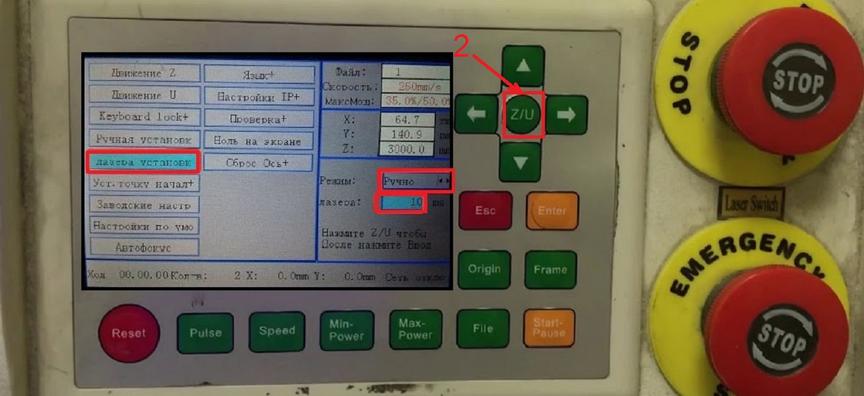

Лазерную трубку ровно устанавливают и фиксируют параллельно оси Х. Затем для более точной регулировки и предотвращения сильного пригорания скотча лазерный луч регулируется при помощи следующих параметров:

- Уменьшается мощность при помощи кнопки Max-Power.

- Настраивается ручная подача. Для этого нужно нажать на кнопку Z/U и выбрать в меню пункт «Лазера установка». Режим указываем «Ручной» и вводим продолжительность подачи лазера в миллисекундах в соответствующее поле. После такой настройки подача лазера отключится через заданное количество миллисекунд.

Установка мишени на зеркала

Скотч, наклеенный на все зеркала, выступает в роли мишени.

В центральную часть скотча на первом зеркале наводится трубка для попадания луча. Затем скотч клеится на второе зеркало – это потребуется для регулировки первого зеркала. При каретке расположенной на оси Y на минимальном и максимальном расстоянии от неподвижного узла метка должна попадать в центр.

Второе зеркало регулируется точно так же, как и первое.

Третье зеркало поочерёдно выставляется в максимальное и минимальное положение на оси X. Это действие выполняется для проверки точности попадания луча на различных полюсах.

Регулировка третьего оптического узла

Третий оптический узел считается самым сложным для настройки. Так как во время регулировке его винтов следует переместить лучевой след прямо в центр мишени, расположенной на рабочем столе. При этом расстояние до цели должно быть равно фокусному.

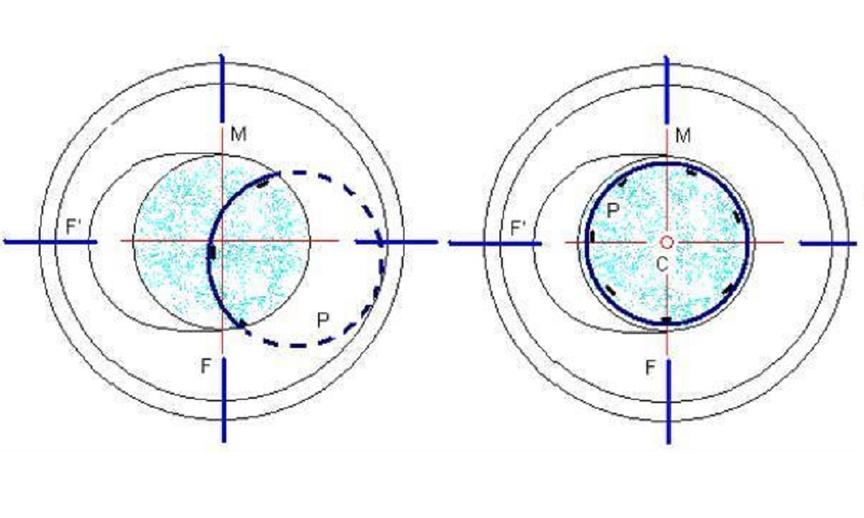

Совмещение мишени и сопла

Для правильного совмещения круговых границ мишени и выходного сопла необходимо поднять поверхность рабочего стола до контакта с соплом. После медленно опустить его, при этом мишень не должна менять своё местоположение.

Отладка лазерного станка

При окончательной отладке луч на выходе из лазерной головки должен попадать точно в центр фокусирующей линзы. Важно, чтобы луч не задевал стенки сопла, так как он начнет рассеиваться и терять мощность. Проверить положение луча можно, приклеив скотч прямо на выход лазерной головки и запустив станок. Если след от лазера остался ровно по центру, то процесс юстировки завершен.

Нюансы, которые надо учитывать при юстировке лазера своими руками

Процесс самостоятельной юстировки несложен, однако у многих пользователей возникают трудности в процессе настройки. Это связанно с тем, что при юстировке лазерного станка не были учтены следующие нюансы:

- Плохая подготовка лазерного станка. Юстировка должна проводиться только на агрегате, у которого хорошо настроена система перемещения по осям X и Y, а также рабочее поле расположено четко по уровню и в одной плоскости с обеими осями.

- Конструкция лазерного станка. У различных производителей она может отличаться. Поэтому если изначально в процессе проектирования агрегата в его конструкцию не были заложены элементы для удобной юстировки, то пользователю будет сложно провести настройку самостоятельно. Однако можно посмотреть видеоинструкции и разобраться в тонкостях процесса.

Рассмотрев подробно процесс юстировки лазерного станка, следует отметить: ее несложно выполнить самостоятельно. Однако следует точно выполнять инструкции, учитывать необходимые нюансы самого процесса и характеристики станка.

29 августа 2020

4160

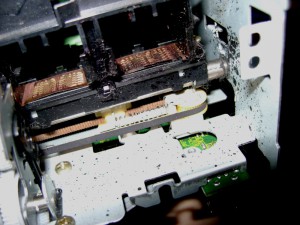

В процессе эксплуатации лазерного станка, вследствие его интенсивной работы длительное время, может возникнуть рассогласованность элементов его оптической системы. Чтобы восстановить корректную работу аппарата, необходимо выполнить настройку его оптических узлов.

Читайте материал о порядке юстировки лазерного станка своими руками.

Содержание

Юстировка лазерного станка

Как и в любом сложном оборудовании, в лазерных станках, при длительной эксплуатации, может нарушиться изначальная настройка. Самое уязвимое место — система зеркал. При работе станка возникает дым, который частично оседает на зеркалах, из-за чего уменьшается их отражающая способность, поверхности зеркал нагреваются и могут выйти из-строя, лопнуть или сгореть.

Если зеркало лопнуло или оплавилось, то тут поможет только замена зеркала.

Если CO2-излучатель работает без проблем, зеркала чистые, а резки и гравировки не происходит, то скорее всего необходимо произвести юстировку станка.

Правила юстировки лазера

Основа юстировки оптической системы лазерного станка заключается в последовательной настройке каждого зеркала, которая позволит направить лазерный луч из трубки в фокусирующую линзу. Попытка исправить нарушение, отрегулировав только одно зеркало, усугубит проблему. Настраивать зеркала необходимо последовательно, от первого оптического узла к третьему.

В процессе юстировки первого и второго оптического узла допускается отклонение лазерного луча от центра. Луч может отражаться с легким смещением на одной из половин зеркала. После дополнительной настройки зеркала след будет падать на вторую половину. Следует помнить, что лучевой след не должен смещаться вдоль зеркальной плоскости, когда она перемещается вдоль координатной оси.

Самый важный этап настройки — третий оптический узел, который расположен у тубуса с линзой. В данном случае луч должен отражаться строго по центру, проходить параллельно центральной оси линзы. В случае отклонения луча по вертикали будет повреждена насадка излучателя.

Подготовка к юстировке лазерного станка

Источник: promzn.ru

Надежная юстировка лазерного станка осуществляется или при помощи встроенного юстировочного лазера, или с помощью светодиодной лазерной указки. Подготовка к юстировке осуществляется в такой последовательности:

- Из лазерной указки извлекается лазерный модуль;

- Светодиодный модуль подключают к источнику электроэнергии;

- На третье зеркало станка наклеивают скотч, в то же время каретка зеркала должна находиться на максимальном расстоянии от излучателя;

- Включить рабочий лазер, чтобы прожечь отметку на мишени;

- Через 10 минут после выключения рабочего лазера в лазерной трубке крепится светодиодный модуль. Для надежной фиксации можно использовать поролон;

- После включения светодиодного модуля красная точка должна попасть в прожженный участок мишени.

Использование луча светодиодной указки не представляет опасности для оператора, поэтому юстировка не составит труда.

Как юстировать лазерный станок своими руками: пошаговая инструкция

Регулировка положения лазерной трубки

Начинать юстировку следует с регулировки положения лазерной трубки. Скотч, который выполняет роль мишени, наклеивают на первое зеркало. Затем трубку настраивают так, чтобы луч попадал в центральную часть мишени.

Установка мишени на зеркала

На следующем этапе мишень устанавливают на второе зеркало, что позволяет отрегулировать первое. Задача состоит в том, чтобы метка попала в центр при расположении каретки на оси Y на разных расстояниях от неподвижного узла. Направление луча регулируется при помощи винтов неподвижного зеркала.

Регулировка третьего оптического узла

Скотч наклеивают на третье зеркало, после чего повторяют предыдущую процедуру, но уже со вторым зеркалом. След от лазера должен попасть в центр. Следует на оси X выставить третье зеркало в предельные положения, чтобы убедиться в точности попадания на разных полюсах.

Совмещение мишени и сопла

Наибольшую сложность представляет юстировка третьего оптического узла. Обязательно нужно отрегулировать положение лучевой метки, чтобы она находилась в центре мишени, которая находится на рабочем столе.

Отладка лазерного станка

На завершающем этапе нужно убедиться, что круг мишени по диаметру совпадает с выходным соплом. Для этого поверхность рабочего стола поднимается до контакта с соплом, а затем рабочий стол медленно опускают, контролируя расположение мишени. Когда стол находится в нижнем положении, винтами третьего зеркала регулируется положение лазера.

Нюансы, которые надо учитывать при юстировке лазера своими руками

Самостоятельная настройка лазерного аппарата требует от специалиста максимальной внимательности на каждом этапе. При неправильной настройке, в лучшем случае, придется повторить юстировку, а в худшем, если рабочий луч лазера отклонится от верной траектории, может быть испорчено оборудование.

Важные нюансы при юстировке лазера:

- При подготовке, лазерную трубку следует установить параллельно оси X и надежно закрепить — это облегчит весь процесс юстировки;

- После окончания юстировки — мишени из скотча следует аккуратно отклеить, а зеркала протереть ватными палочками со средством для чистки оптики;

- После завершения юстировки, при первом пуске рабочего лазера, следует установить мощность луча на минимум.

Выполнение самостоятельной юстировки лазерного станка — процесс несложный, при соблюдении описанных выше правил. Работа не требует специальных инструментов, а благодаря использованию лазерной указки процесс становится безопасным.

Узнайте больше о возможностях усовершенствовать ваше производство интеграцией нового оборудования:

Самодельный гравировщик лазерный: как сделать гравер ЧПУ на Ардуино своими руками

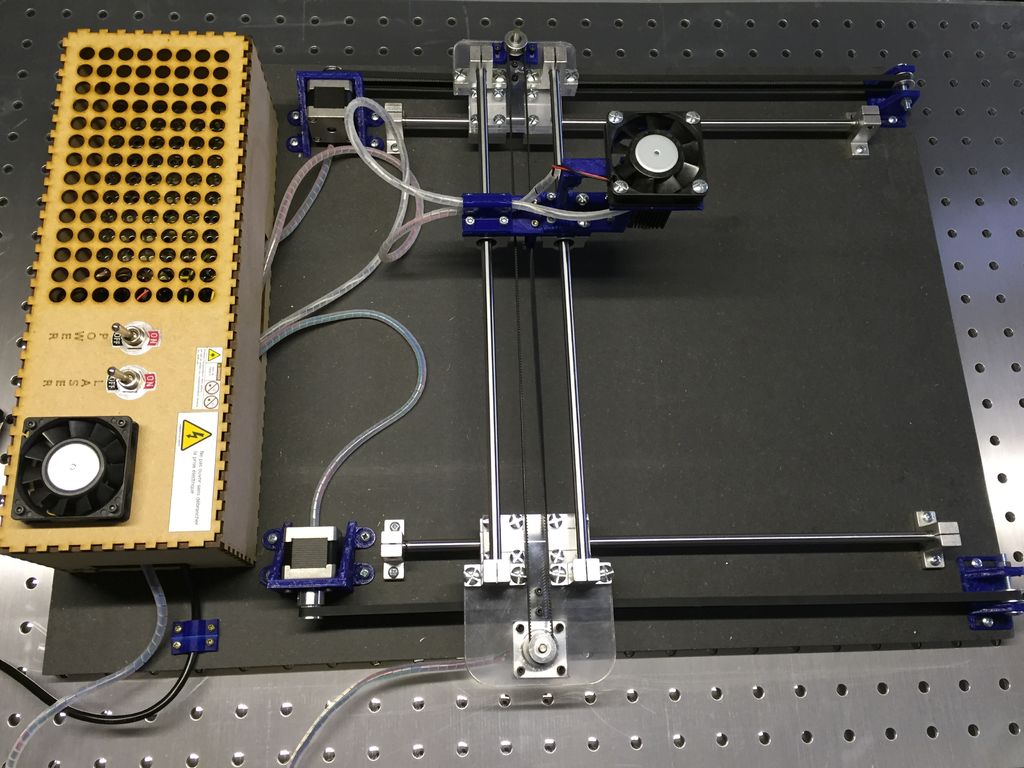

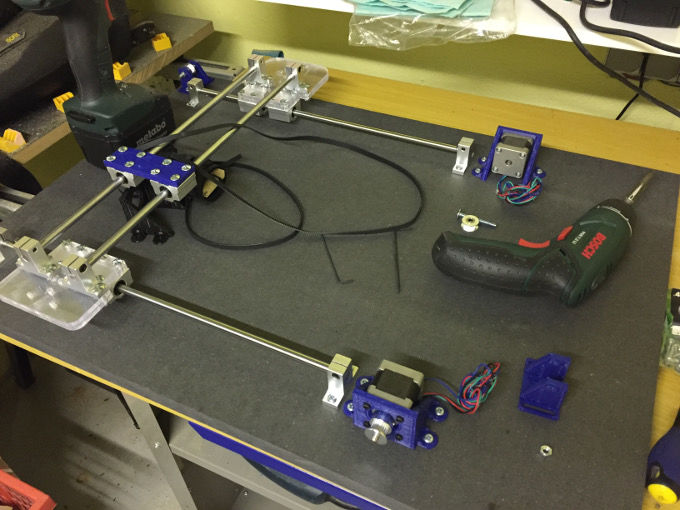

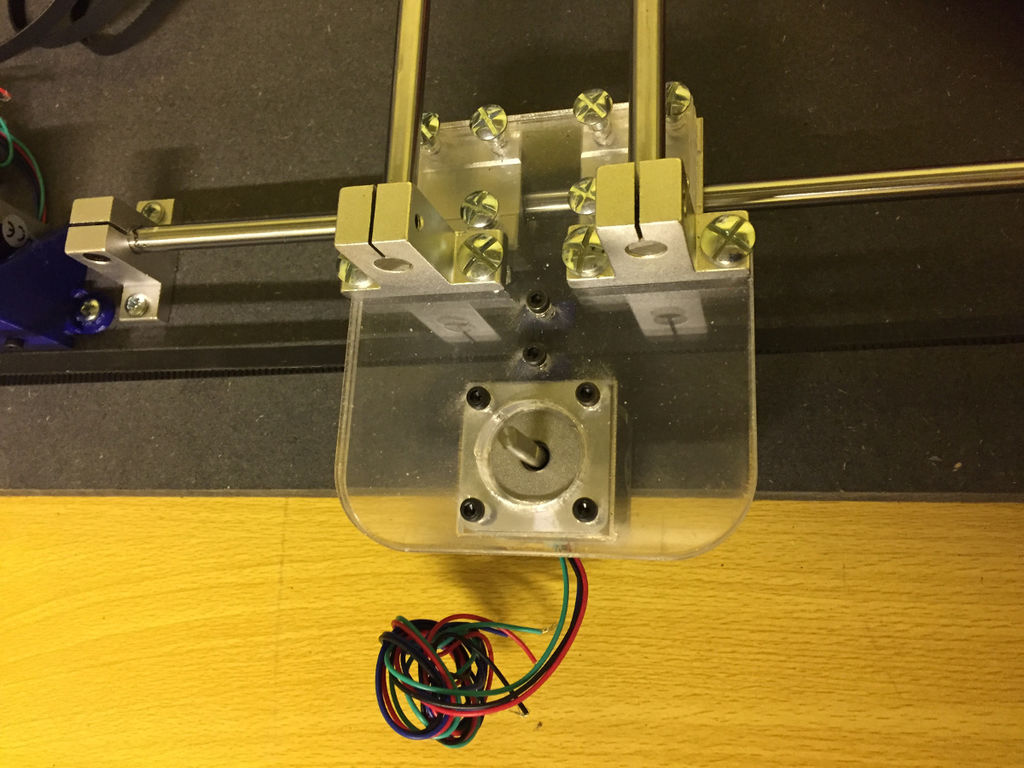

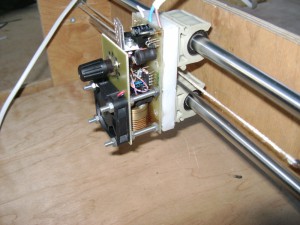

Я видел в сети много самодельных лазерных граверов и инструкций по их сборке, и захотел собрать свою собственную версию.

После многочисленных попыток, у меня получился лазерный гравер на Ардуино своими руками, надежный и приятный в использовании.

Максимальная мощность – 3 Вт, но обычно я работаю на 2 Вт, чтобы поберечь лазерный диод. Честно говоря, разница между 2 и 3 Вт практически не заметна.

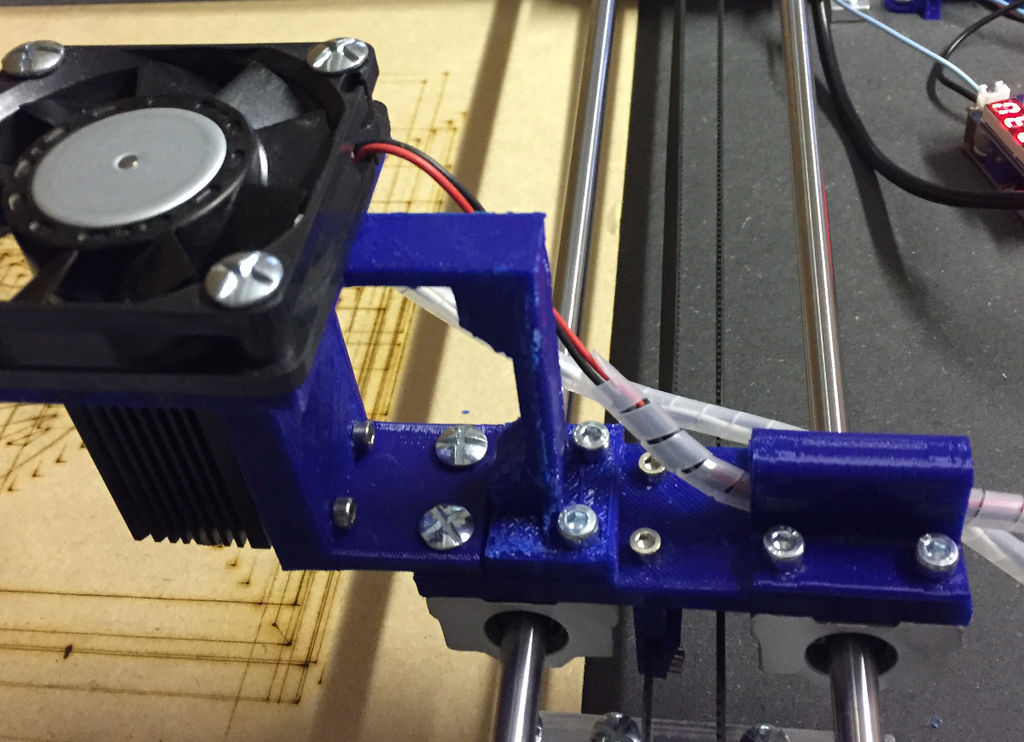

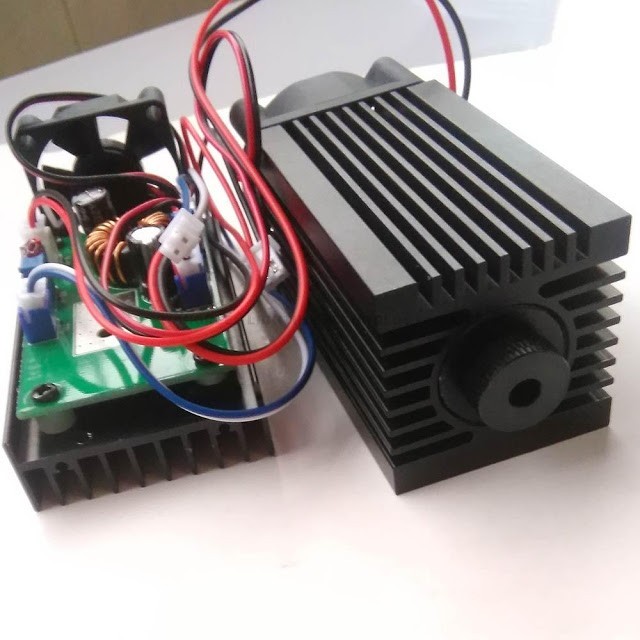

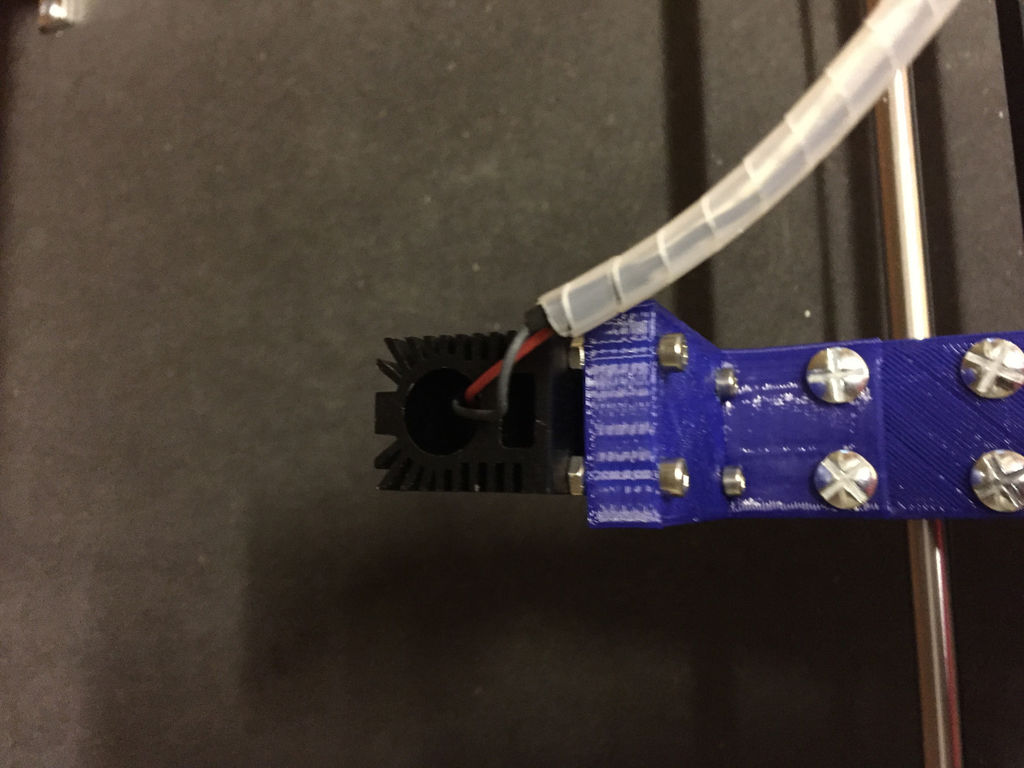

Лазерный модуль с проводами и стеклянной линзой

В этой статье я покажу, что можно собрать, обходясь минимумом материалов и практически не тратясь.

Думаю, вы уже знакомы с GRBL (программа открытого проекта для Arduino, предназначенная для фрезерных — граверных станков и лазерных станков), с редактором Inkscape и с тем, как создавать файлы Gcode.

Я не буду подробно расписывать электронику, в этой статье не будет всеобъемлющей информации, возможно, в будущем я раскрою какие-то моменты более подробно — я вполне допускаю, что дал недостаточно информации, чтобы собрать гравировщик ЧПУ легко с первого раза.

- STL-файлы, готовые для распечатки

- GRBL-программу для моей конфигурации

- плагин лазерного гравировщика, который я использую для Inkscape

- файл с подсчетом стоимости деталей. Почти все их можно заказать на Aliexpress

- файлы EAGLE для создания модуля с мосфет-диодом для индикации включения-выключения гравировщика

Для печати плат рекомендую сервис OSH Park.

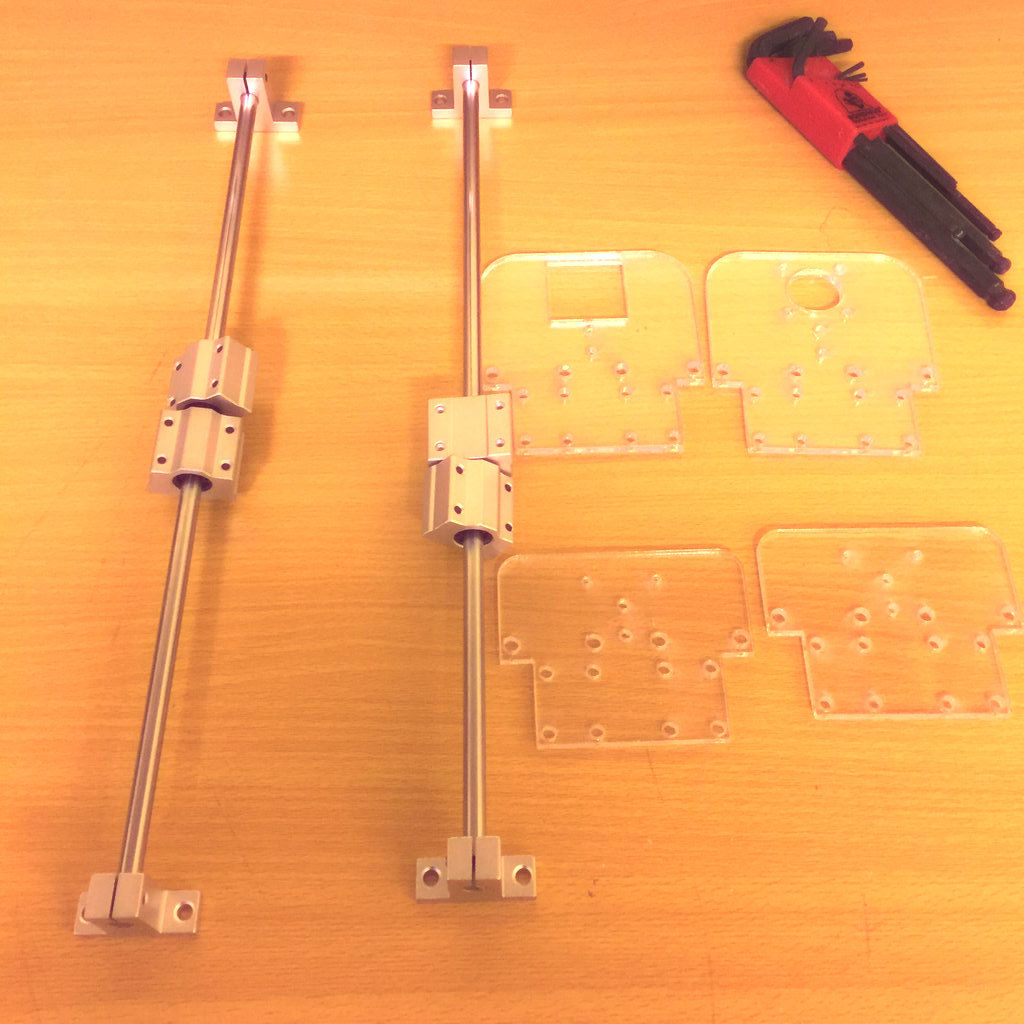

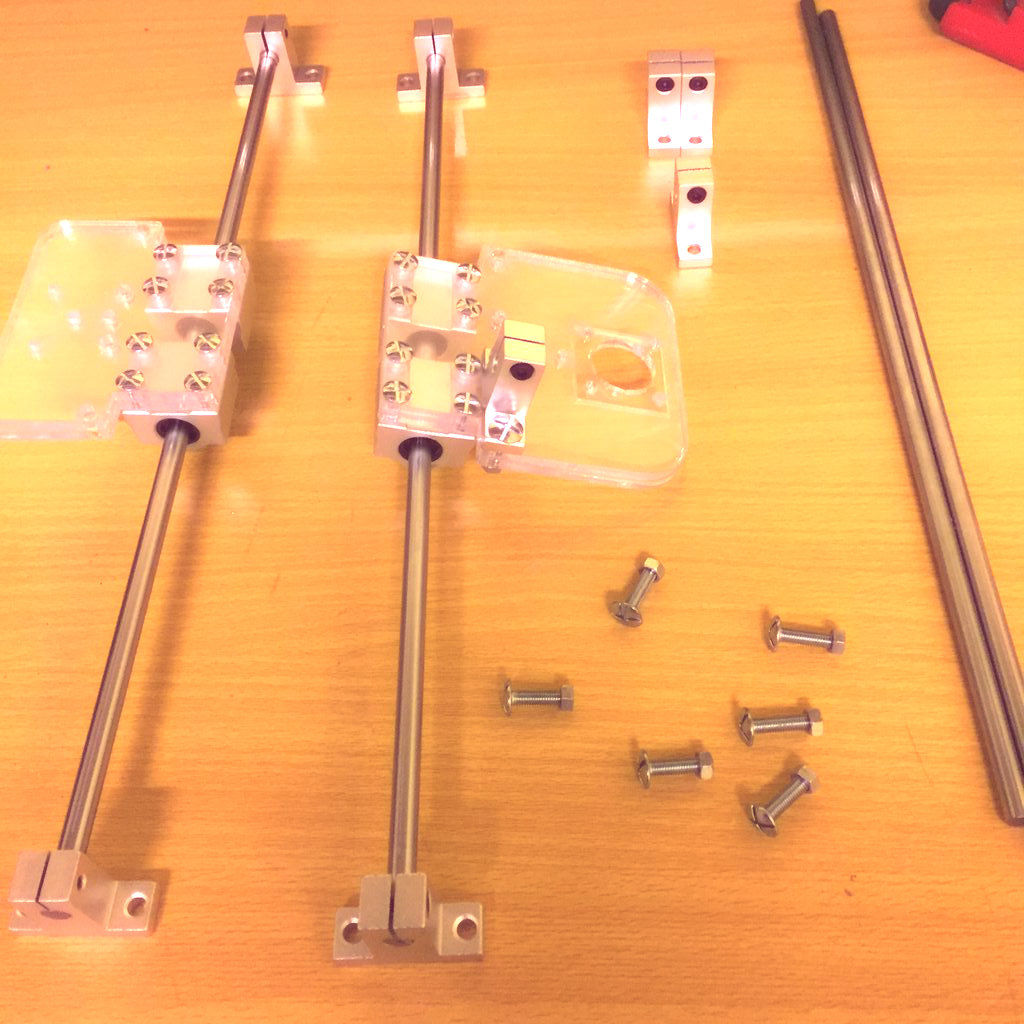

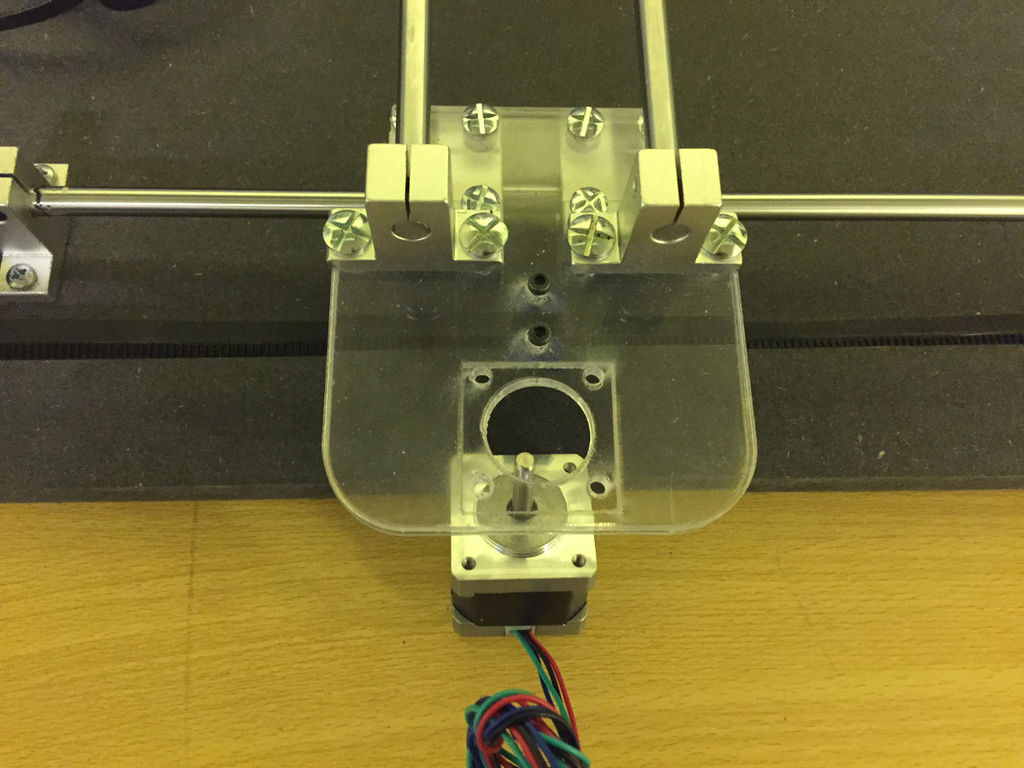

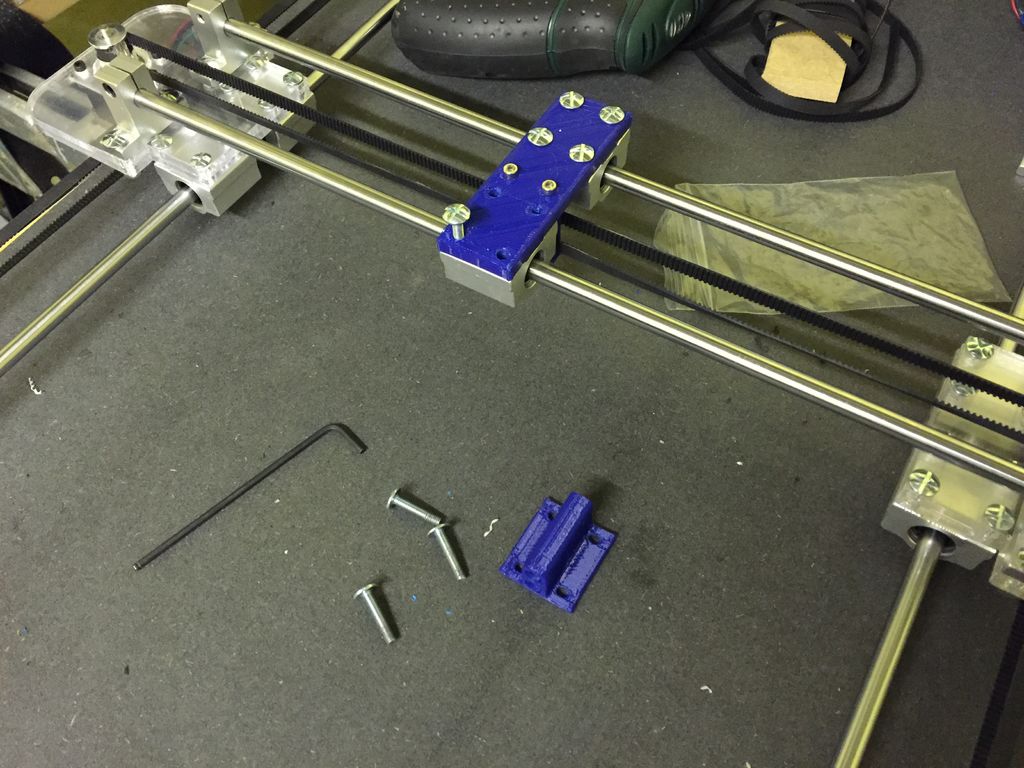

Шаг 1

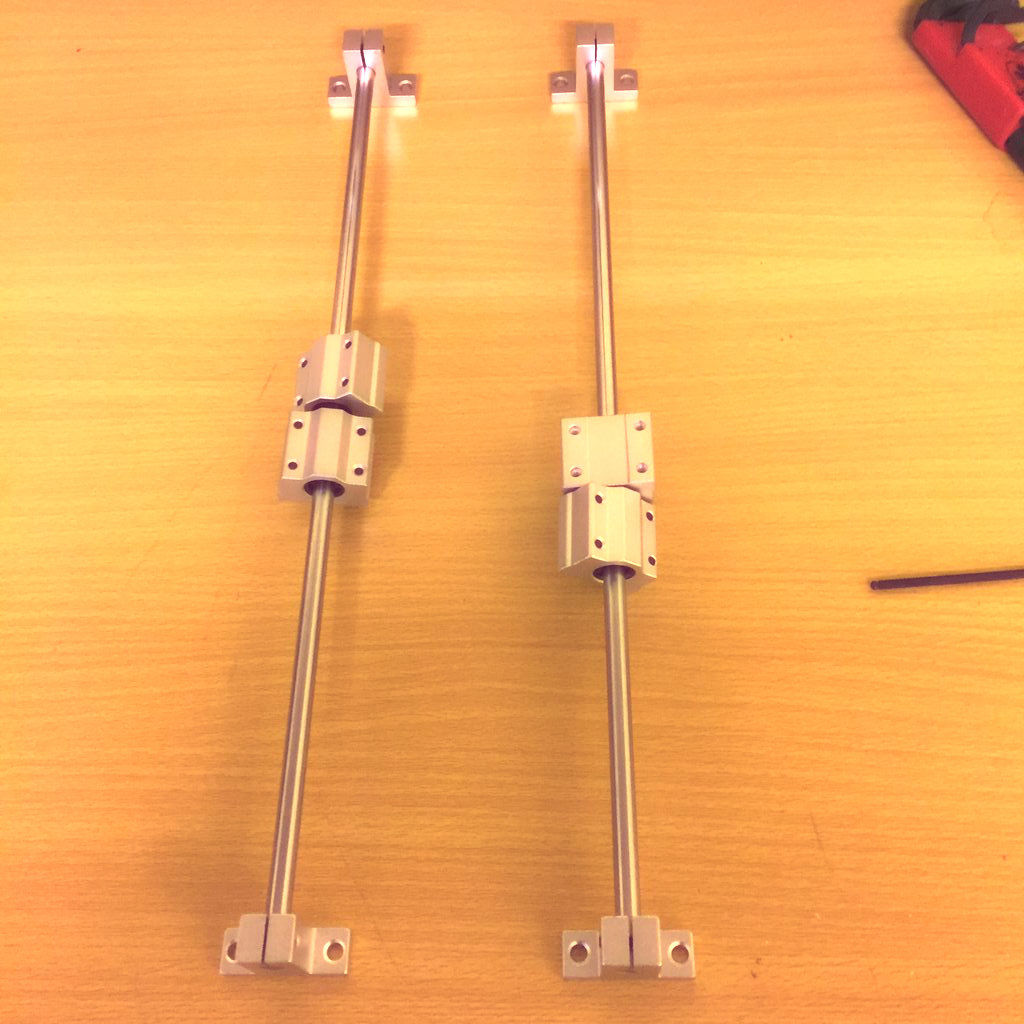

Берем два линейных вала и четыре суппорта для них.

Шаг 2

- Закрепляем валы в двух суппортах

- Берем четыре закрытых линейных подшипника в корпусе

Шаг 3

Надеваем на валы по два подшипника и закрепляем валы в оставшихся двух суппортах

Шаг 4

Подготавливаем пластины для лазерного резака (держатели каретки).

Шаг 5

Закрепляем пластины на подшипники.

Используем винты М4 16мм.

Шаг 6

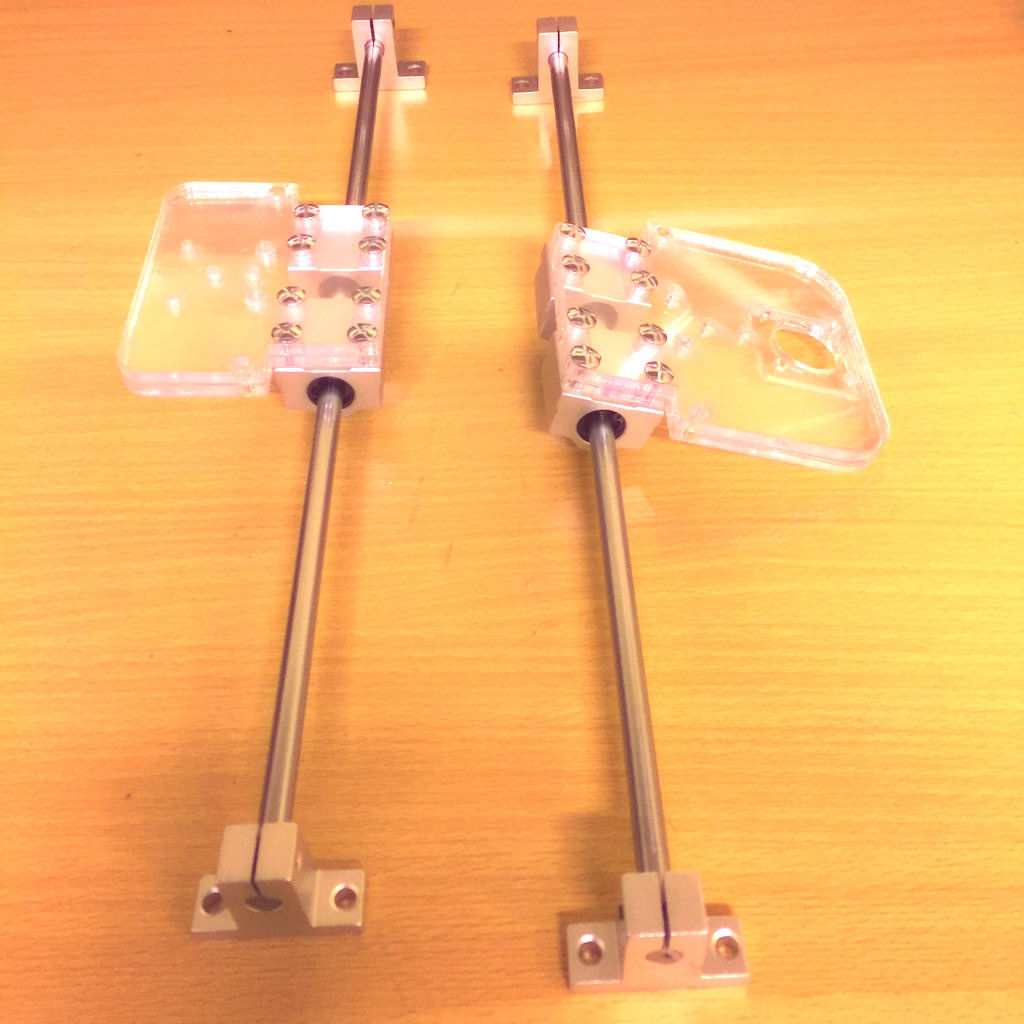

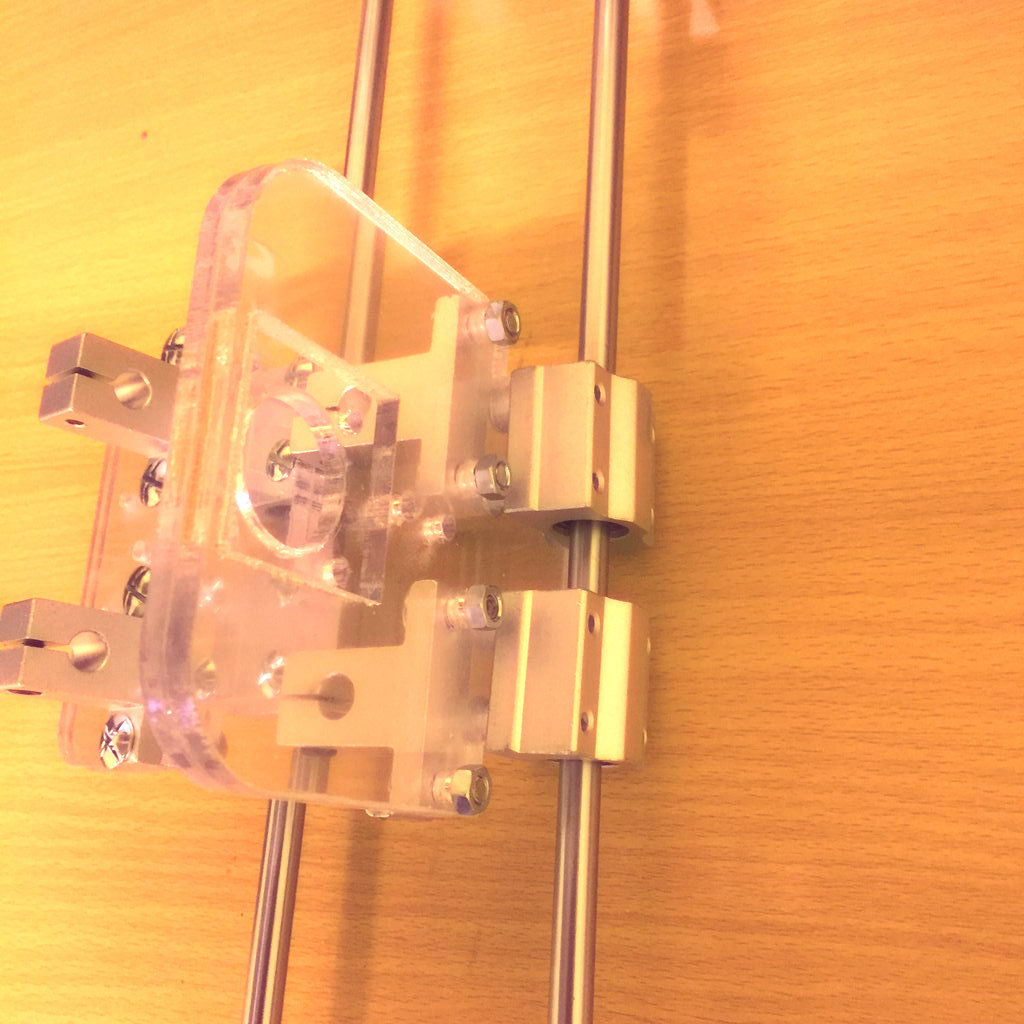

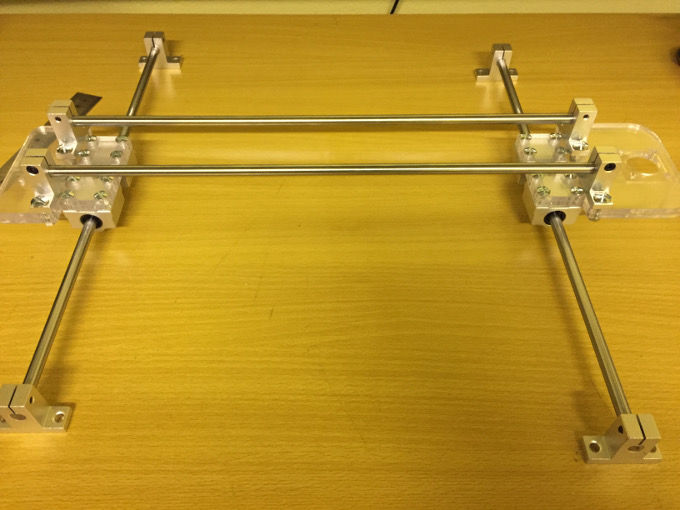

Берем еще два линейных вала, суппорты к ним, винты М5 20 мм с гайками.

Монтируем суппорты на держатели каретки.

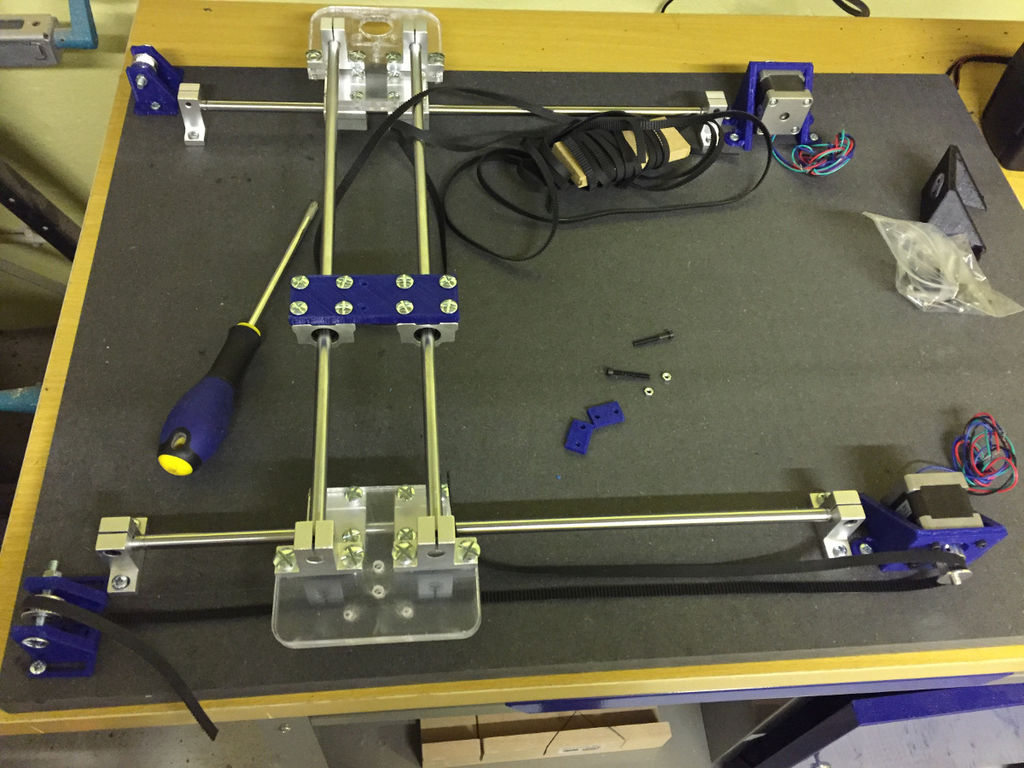

Шаг 7

Монтируем линейные валы в суппорты на держателях, это ось Х, и проверяем ход подшипников по нижним валам, это ось Y.

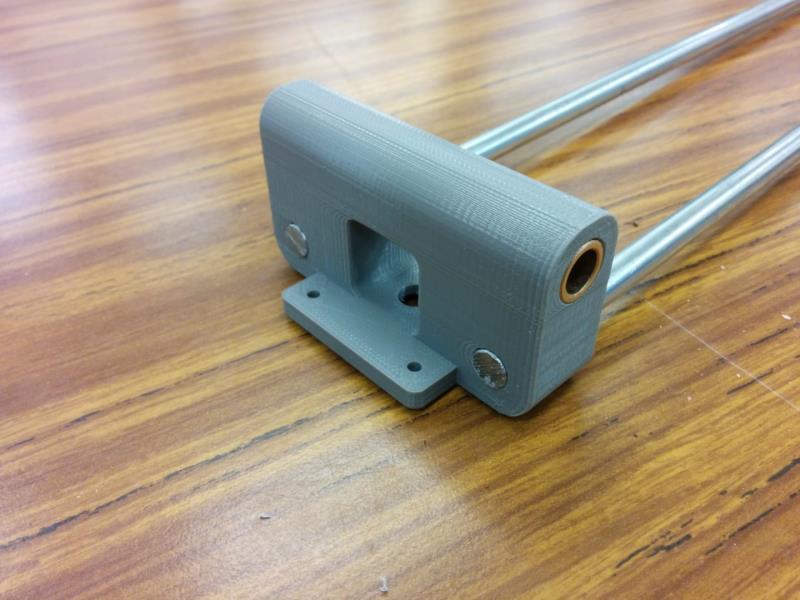

Подготовьте два закрытых подшипника, 8 винтов М4 16 мм и каретку, напечатанную на 3Д принтере.

Разберите ось Х, наденьте на линейные валы подшипники и каретку, и закрепите суппорты снова.

Шаг 8

Теперь монтируем конструкцию на деревянную плиту. Движения должны быть точными и уверенными.

К этому этапу, к сожалению, не сделано фотографий.

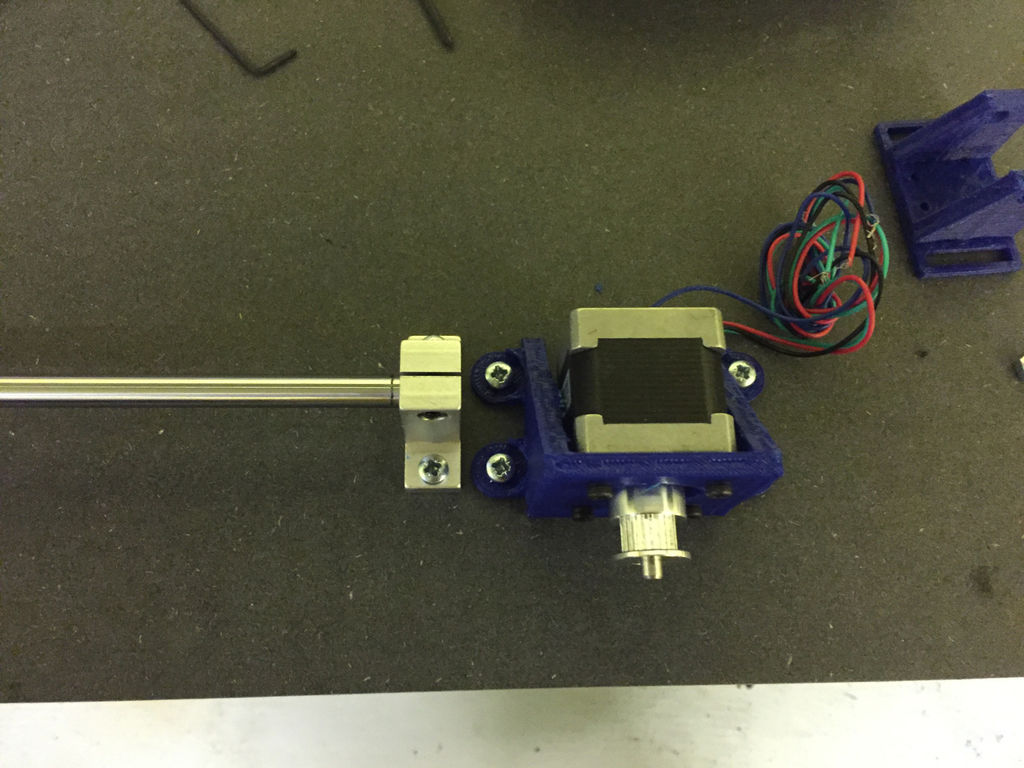

Шаг 9

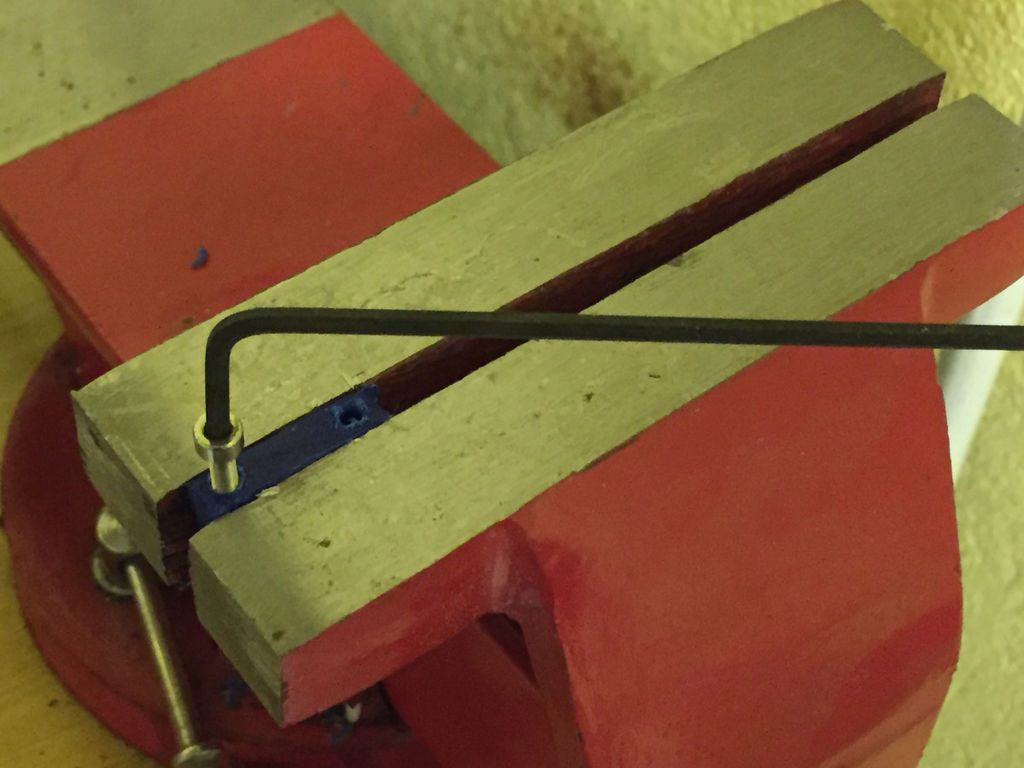

Закрепляем два электродвигателя на оси Y креплениями, напечатанными на 3Д-принтере.

Для этого используйте винты М3 10мм.

Закрутите винты, убедившись, что они выставлены ровно.

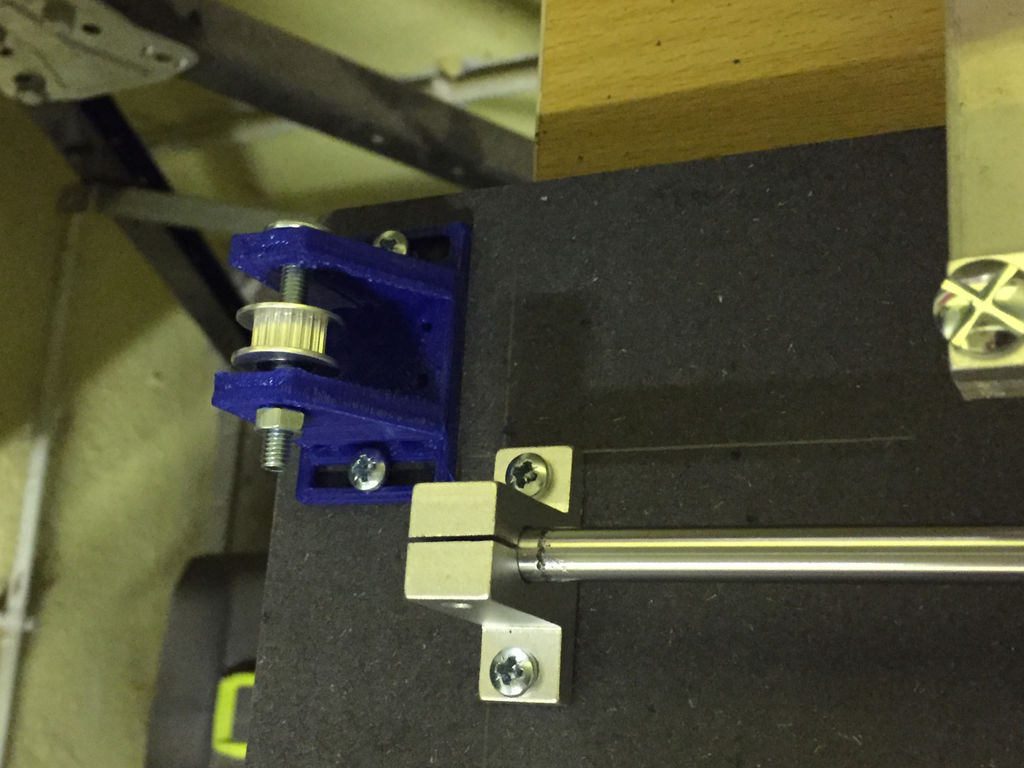

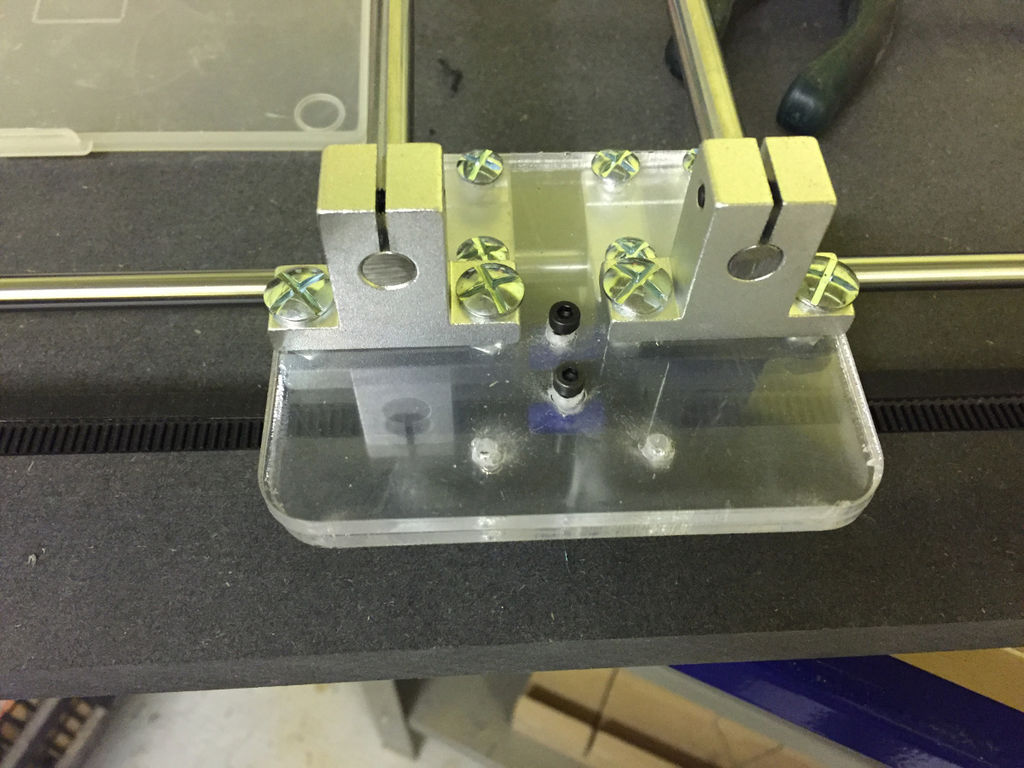

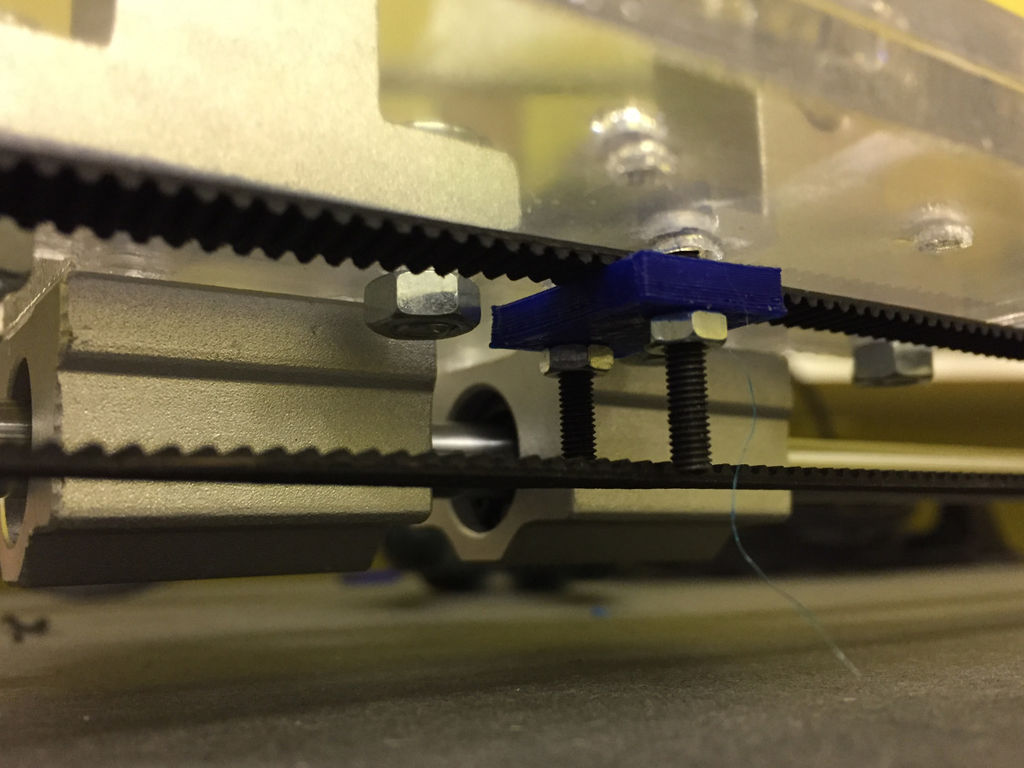

Шаг 10

Ременная передача оси Y

Соберите натяжные механизмы и привинтите их на платформу (для этого возьмите винты 5 мм с гайками).

Шаг 11

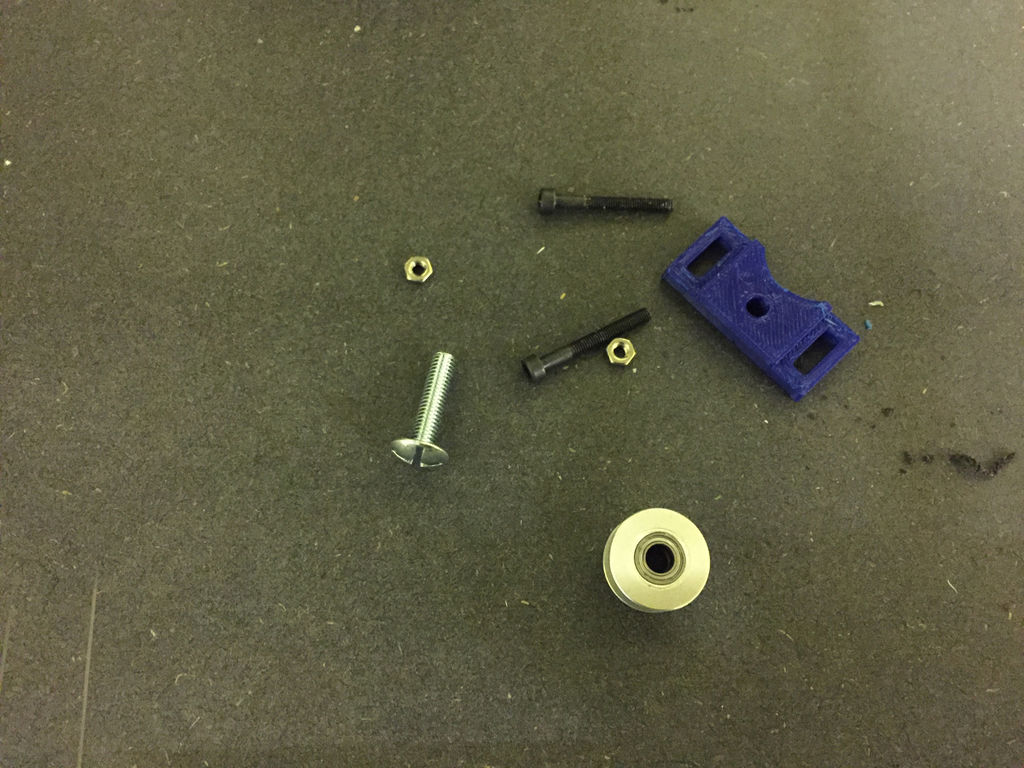

Подготовьте крепления ремней и винты М3 25 мм.

Закрепляя ремни на оси Y будьте терпеливы, это достаточно сложная работа.

Шаг 12

Устанавливаем двигатель на ось Х

Вообще, это можно было сделать и раньше.

В нашем случае делаем следующее:

- немного раскрутите винты, чтобы приподнять каретку

- под кареткой установите двигатель

- привинтите его винтами М3

Шаг 13

Ременная передача на оси Х

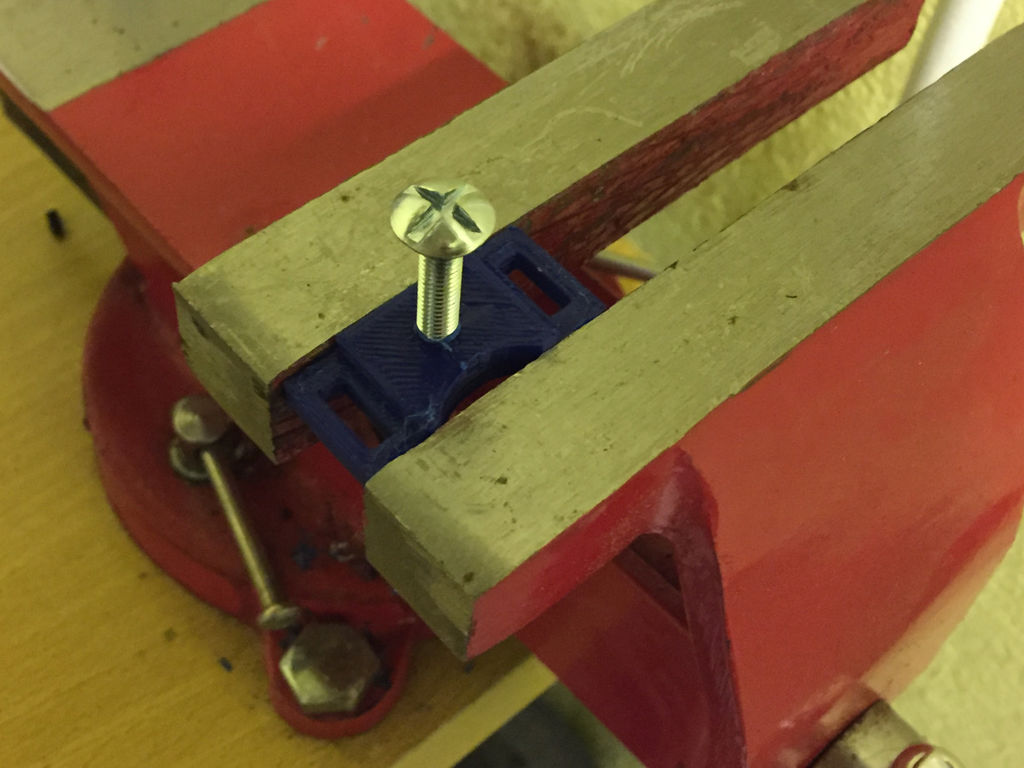

В отверстие детали, напечатанной на 3Д-принтере, вставьте винт М4, пластик достаточно мягкий для этого.

Наденьте шкив на винт М4 и закрепите натяжной механизм на приборе.

К этому этапу снова не сделано фотографий.

Шаг 14

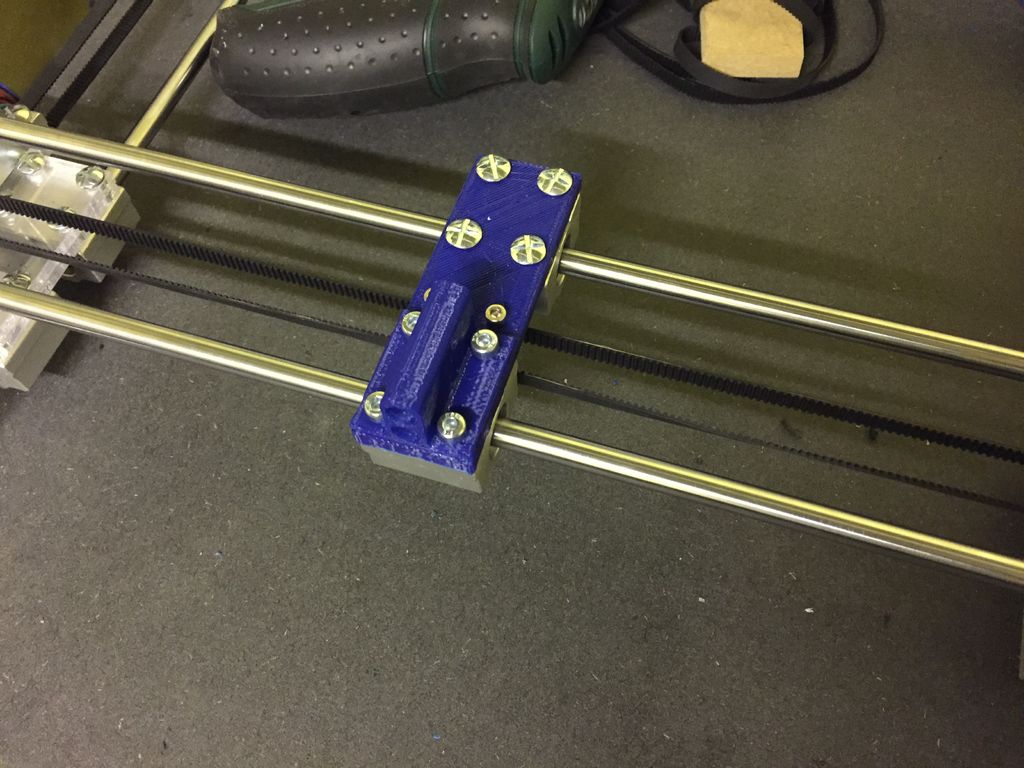

Держатели ремня на оси Х

- Подготовьте составные части для держателя ремня.

- Вставьте винты М3 в отверстия деталей, как показано на картинке.

- В оставшиеся 2 отверстия также вставьте винты (фото следующего шага).

- Установите держатели ремней на место.

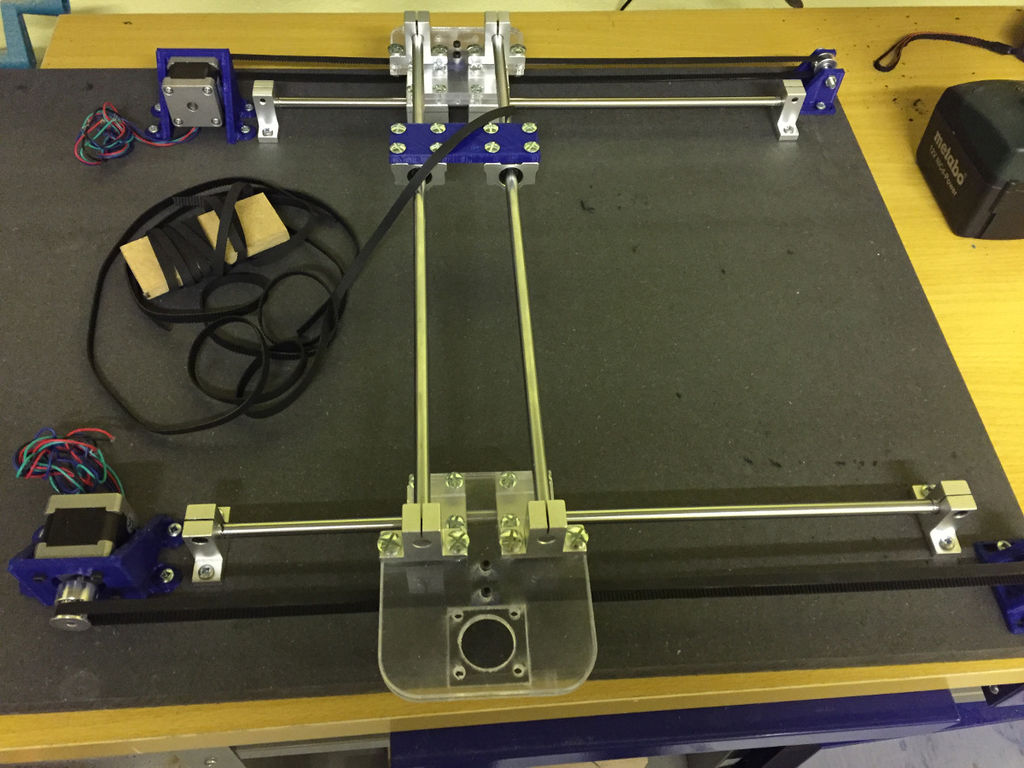

Шаг 15

Шаг 16

Установите держатель шнура.

Шаг 17

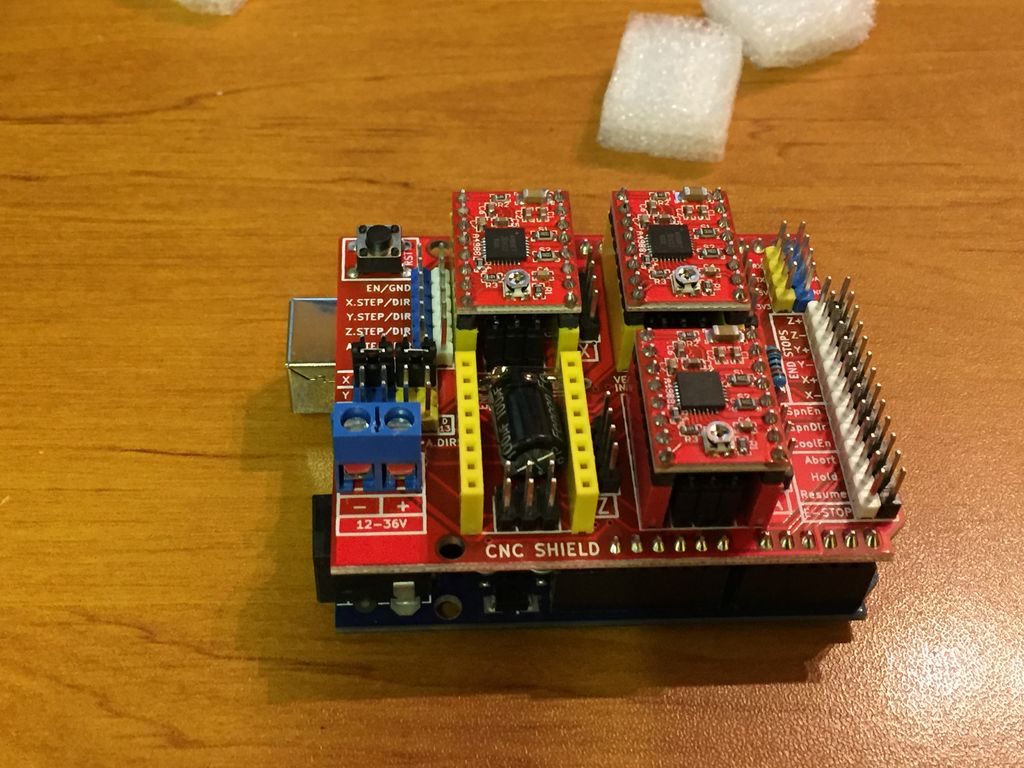

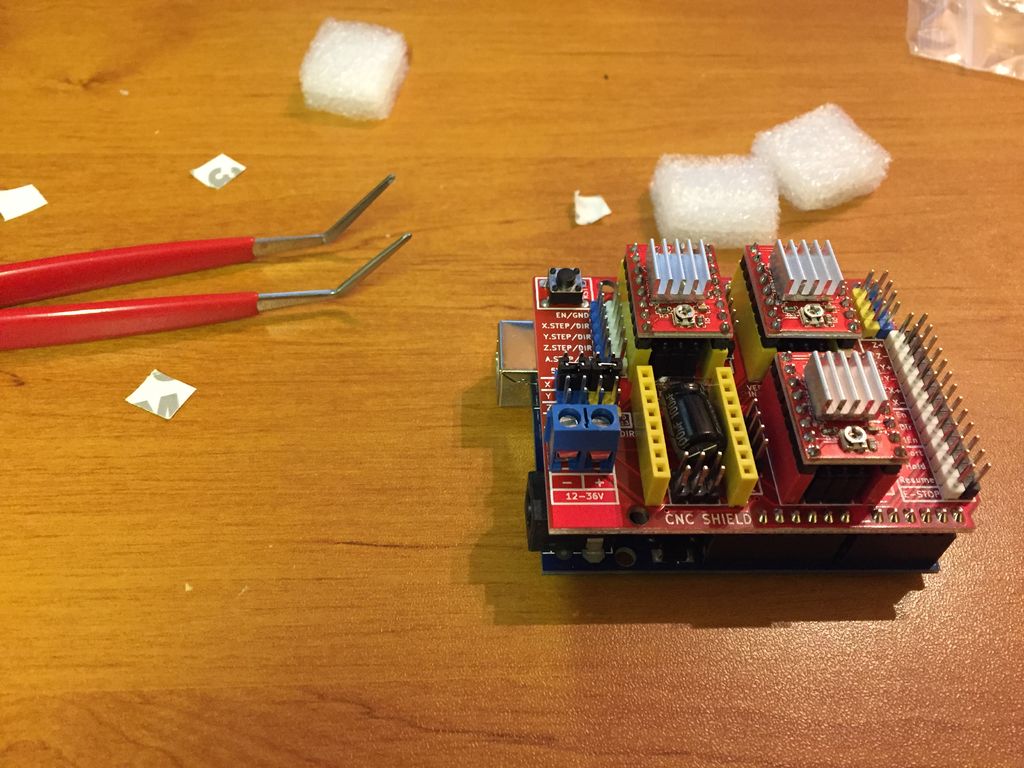

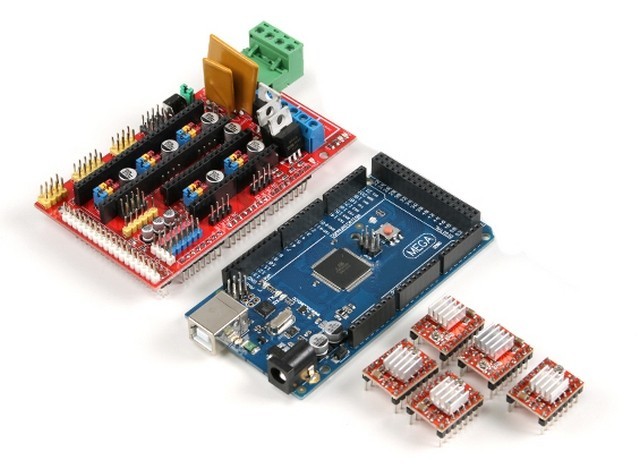

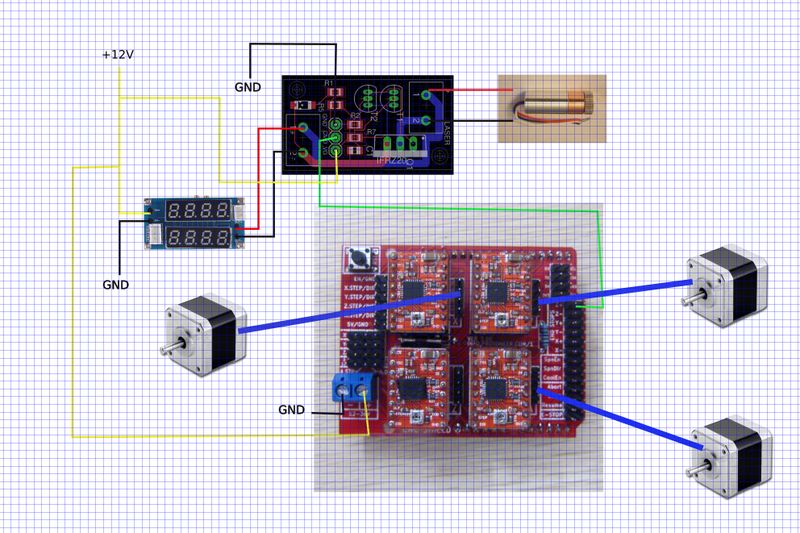

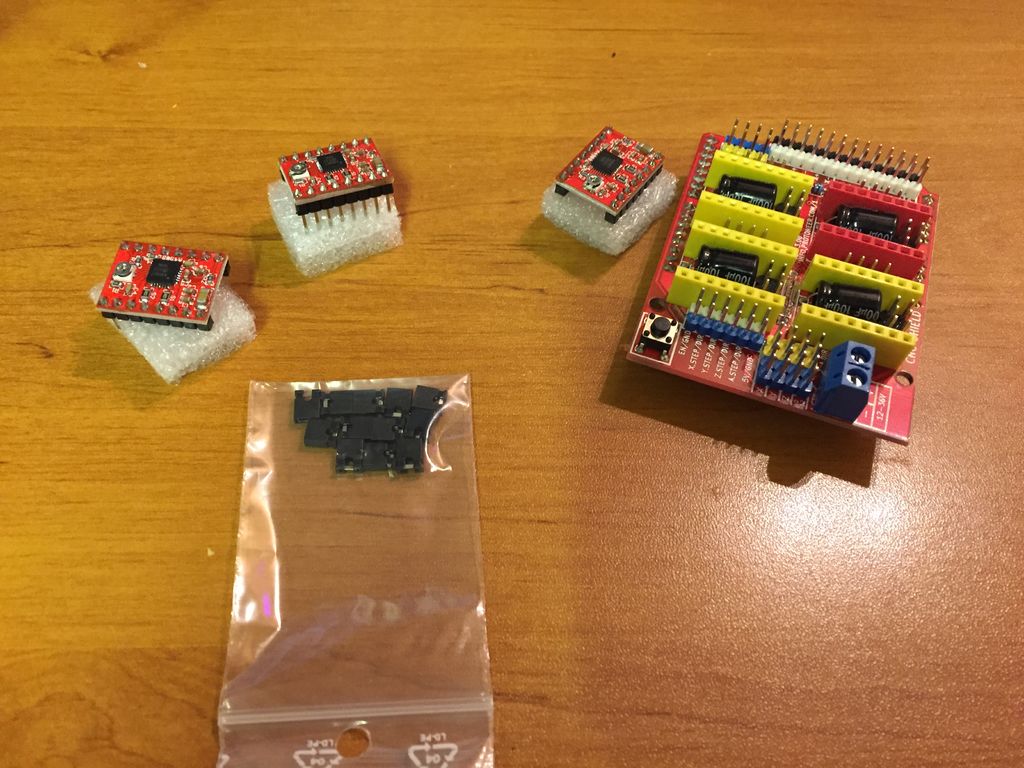

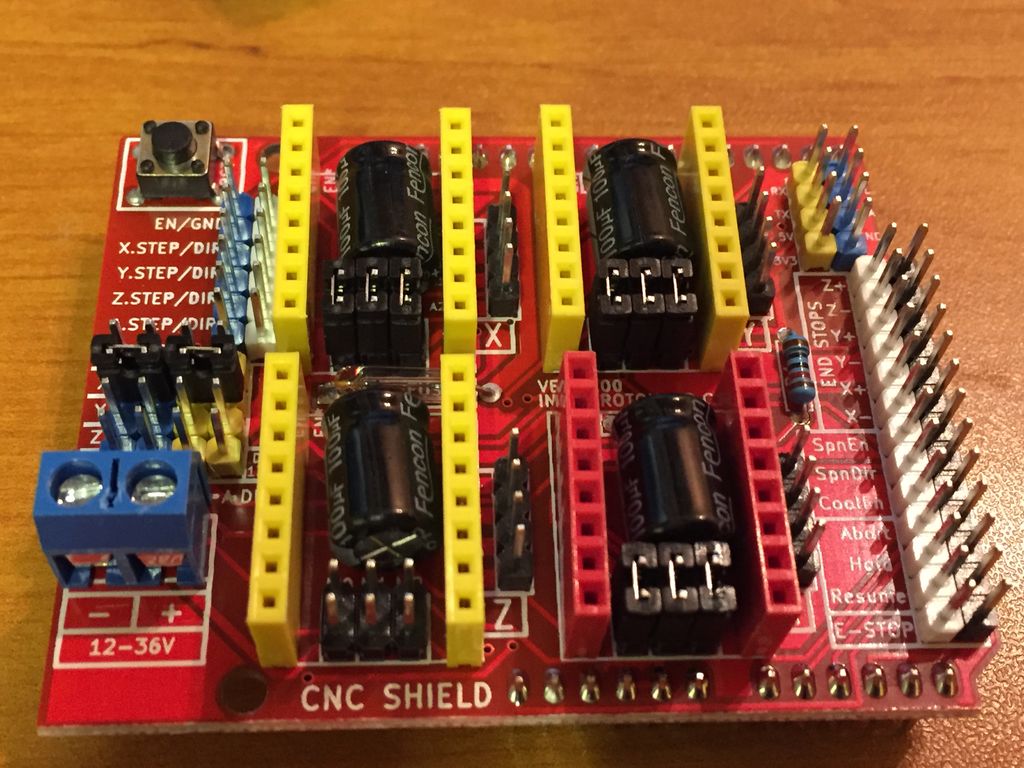

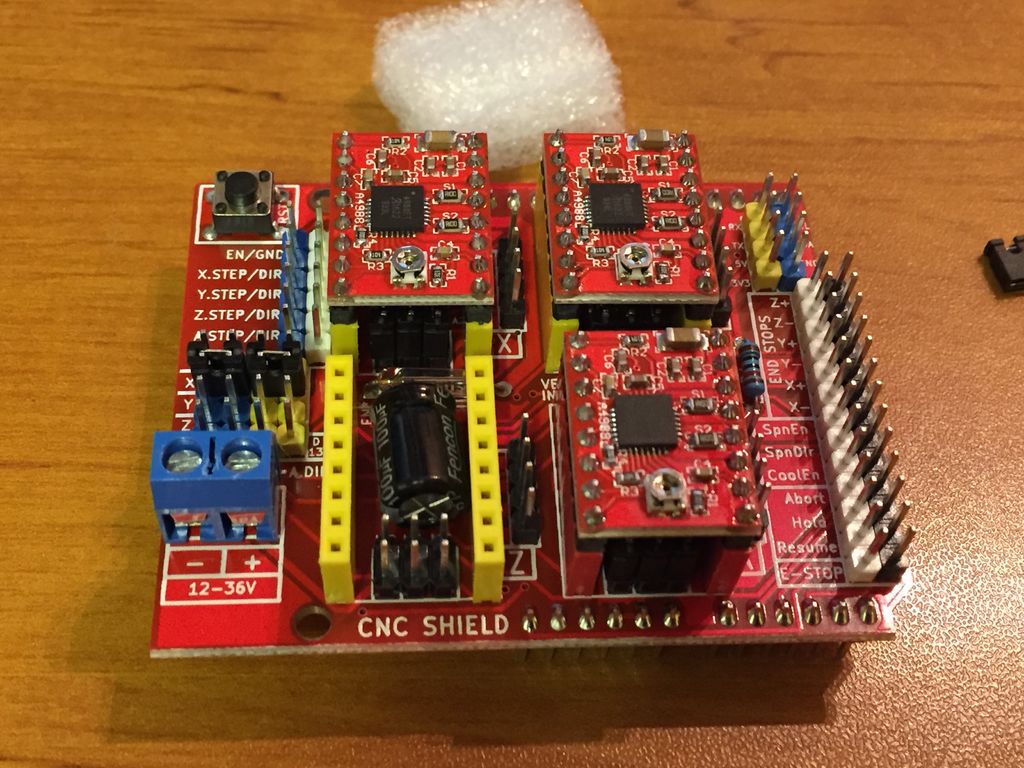

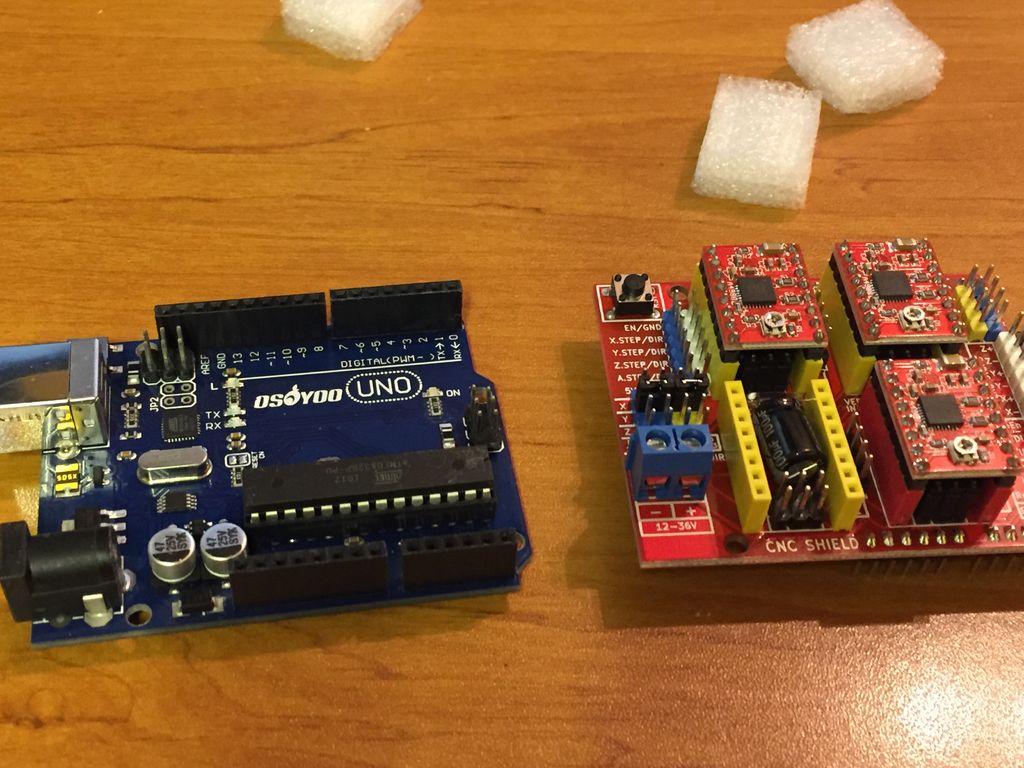

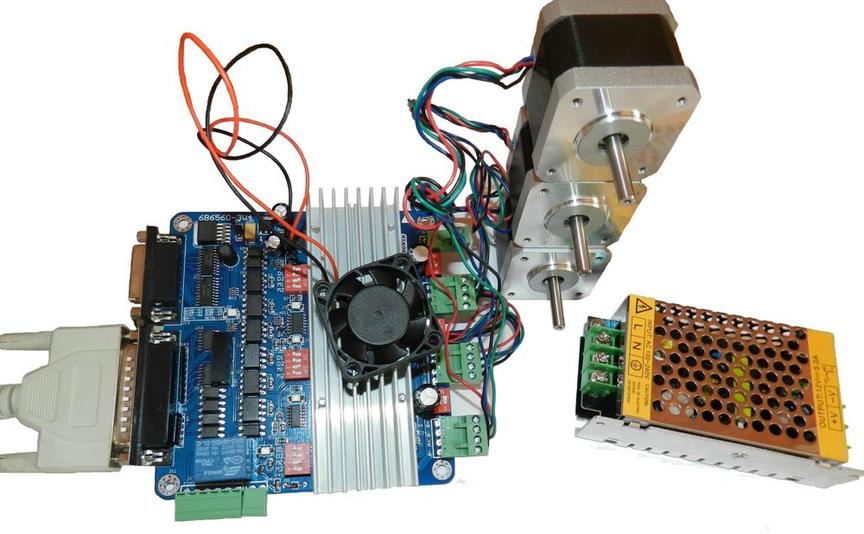

- 3 привода электродвигателя

- шилд CNC

- 11 перемычек (обычно идут в комплекте с шилдом)

- Плата Arduino

- установите перемычки так, как это показано на фотографии 2. Это позволит установить двигатели на микрошаг 16 и клонировать ось Y на А.

- подключите приводы к плате Arduino.

Шаг 18

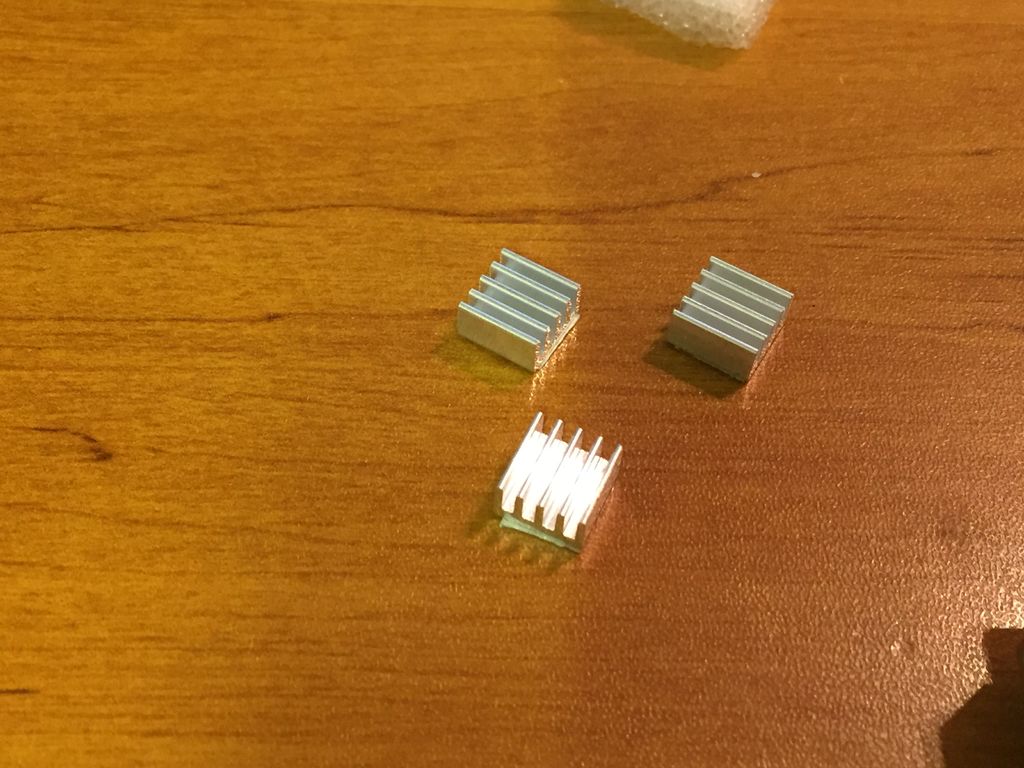

Электроника: теплоотвод шагового двигателя

Вам нужен радиатор, без него двигатель будет пропускать шаги.

Шаг 19

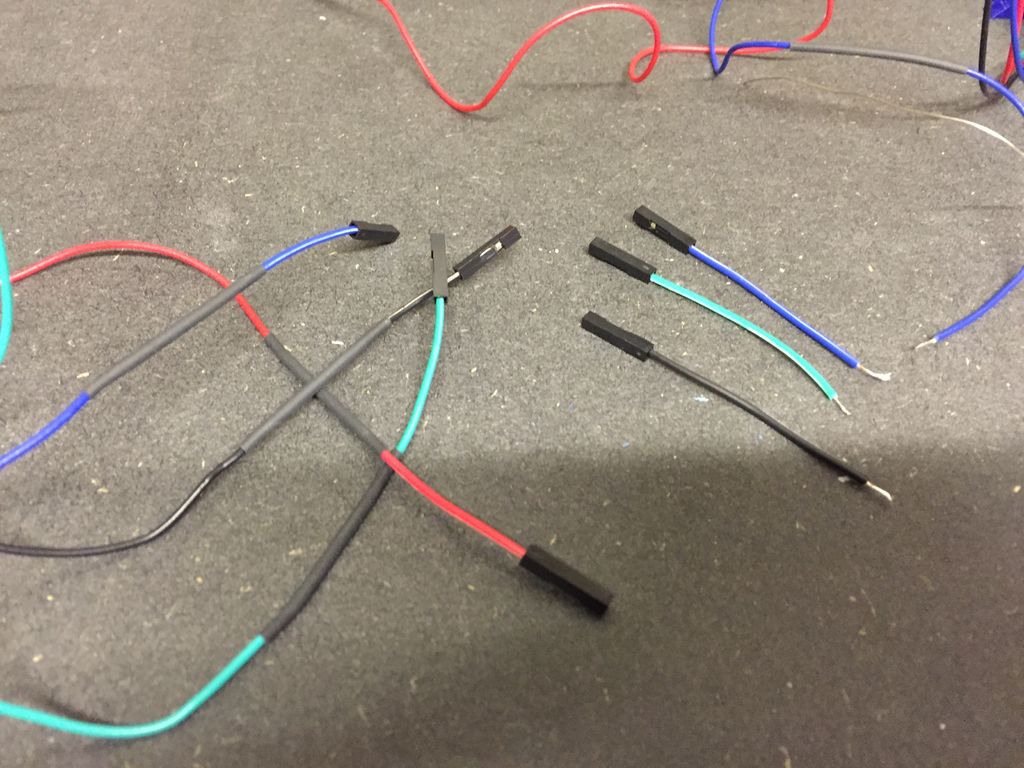

Электроника: паяем коннекторы к проводам двигателей

Можно купить готовые коннекторы и соединить двигатели с шилдом CNC, но нужно будет ждать доставку и это не так просто.

Я предпочитаю купить готовые коннекторы мама-мама, разрезать их на две части и спаять с шилдом…

Шаг 20

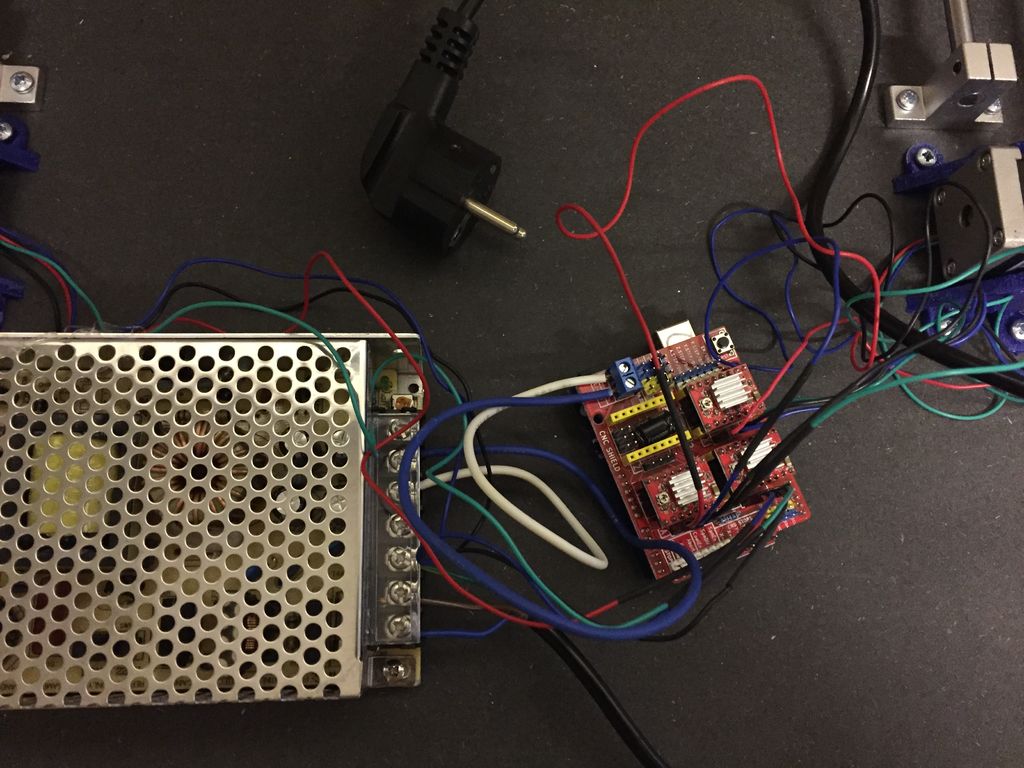

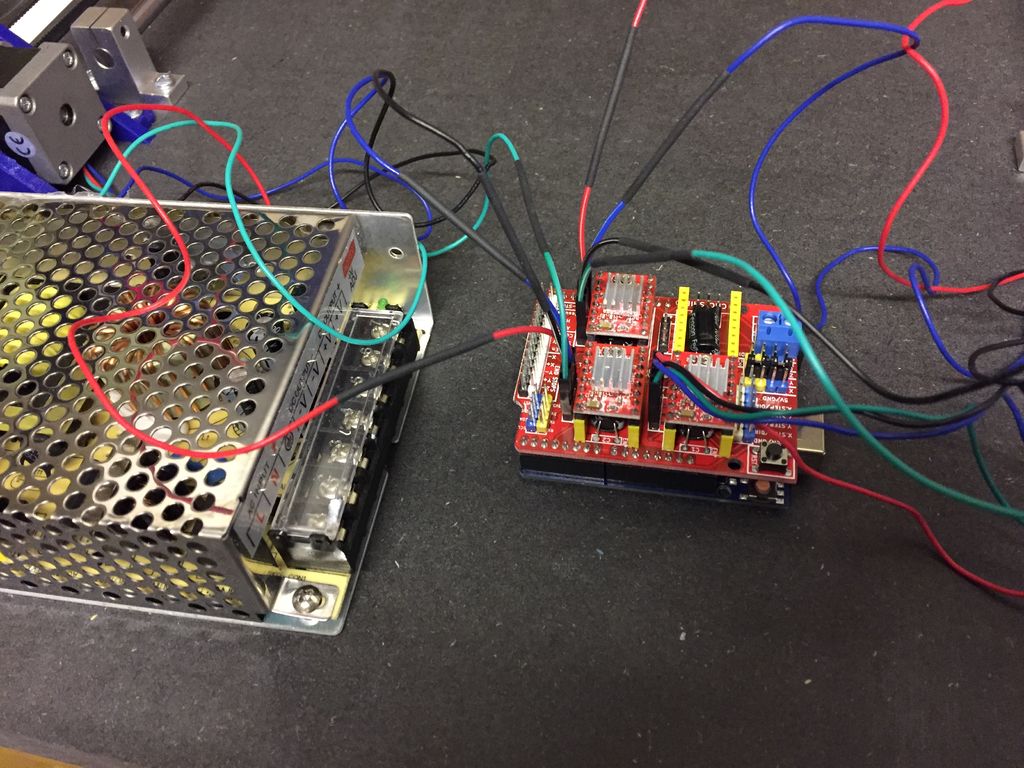

Электроника: пробный запуск

Пришло время провести испытание:

- подключите двигатели к шилду CNC

- включите питание

- загрузите GRBL на Arduino и заставьте механизм двигаться

Если механизм работает, пора приступать к следующему шагу.

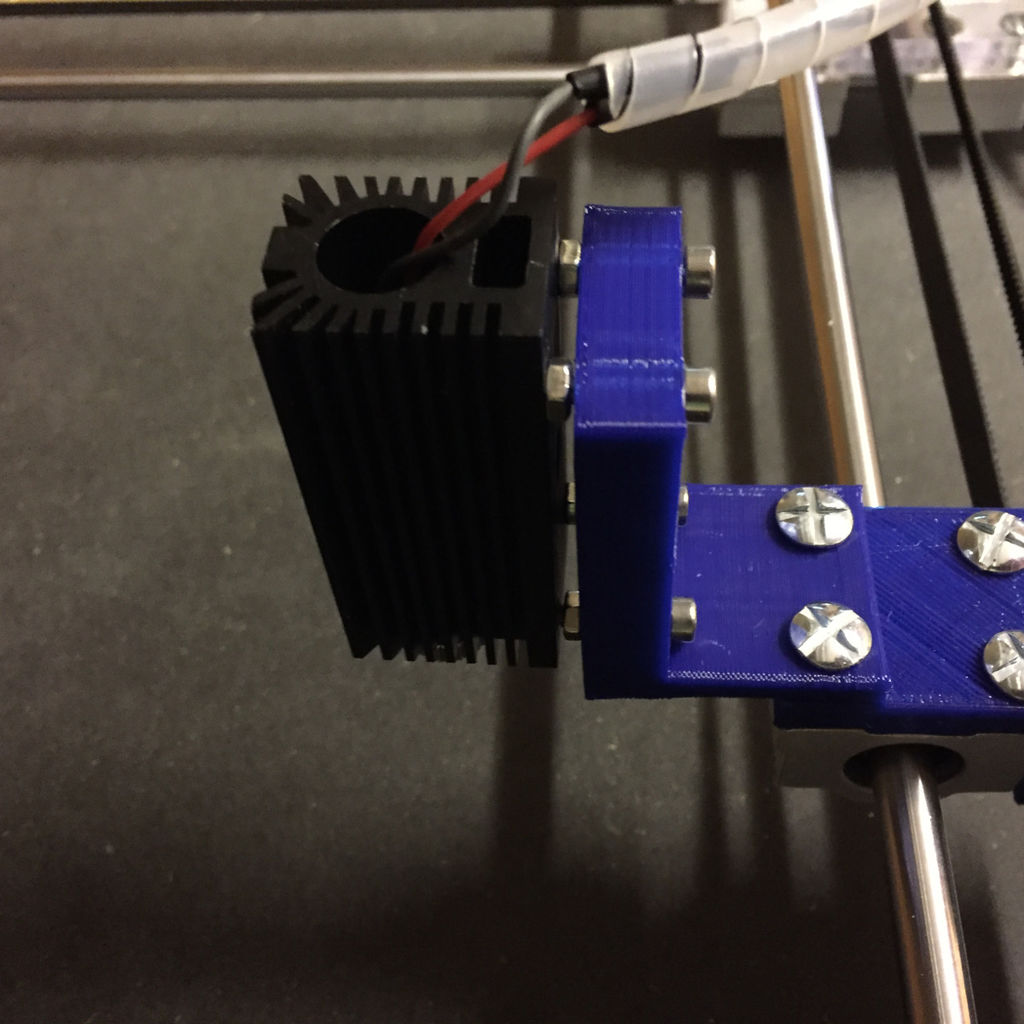

Шаг 21

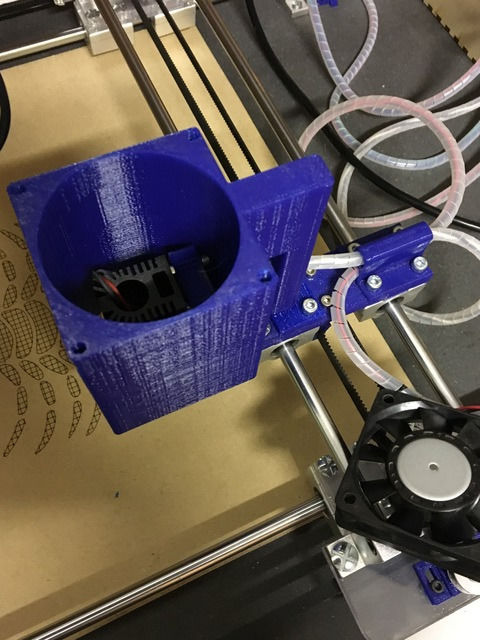

Устанавливаем крепление лазера

- напечатанное на 3Д-принтере крепление для лазера

- 4 винта М3 с гайками

- радиатор

- лазерный модуль

Радиатор не должен соприкасаться с креплением лазера, так как оно пластиковое, а радиатор сильно нагревается.

Шаг 22

Устанавливаем крепление вентилятора

- напечатанное на 3Д-принтере крепление вентилятора

- 4 винта М4

- вентилятор

Теперь сделайте следующее:

- просверлите 4 отверстия в креплении

- вставьте винты в отверстия

- закрепите вентилятор

Шаг 23

Корпус с прорезями, сделанными лазером, я сделал с помощью он-лайн программы MakerCase.

Шаг 24

Шаг 25

Я доработал крепление вентилятора для лучшего охлаждения, файл STL приложен. Просто напечатайте крепление на 3Д-принтере и замените им старое крепление.

Шаг 26

Я усилил ось Y, чтобы увеличить точность на ней. Также я заметил, что ось Х получилась более точной, и не могу найти этому причину.

Усиление не очень работает, но после него для нормальной работы по оси Y хватает одного мотора, поэтому левый мотор я снял.

Новое испытание показало, что после изменений работа по оси Y стала такой же точной, как и по оси Х.

Рекомендую такую доработку.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

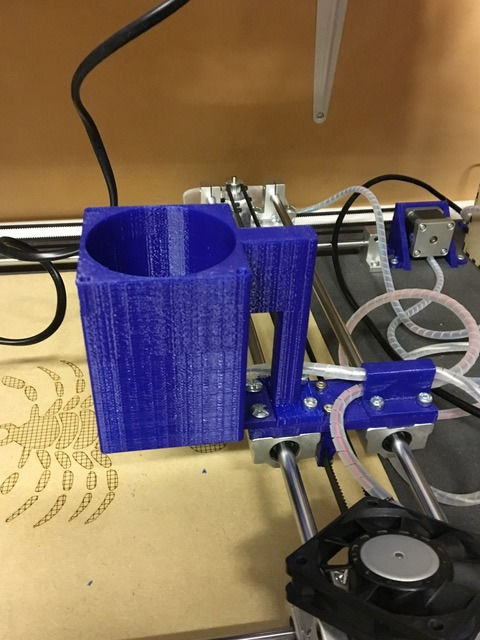

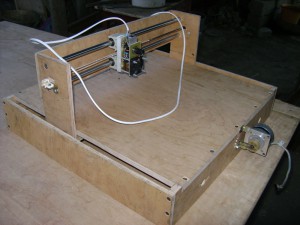

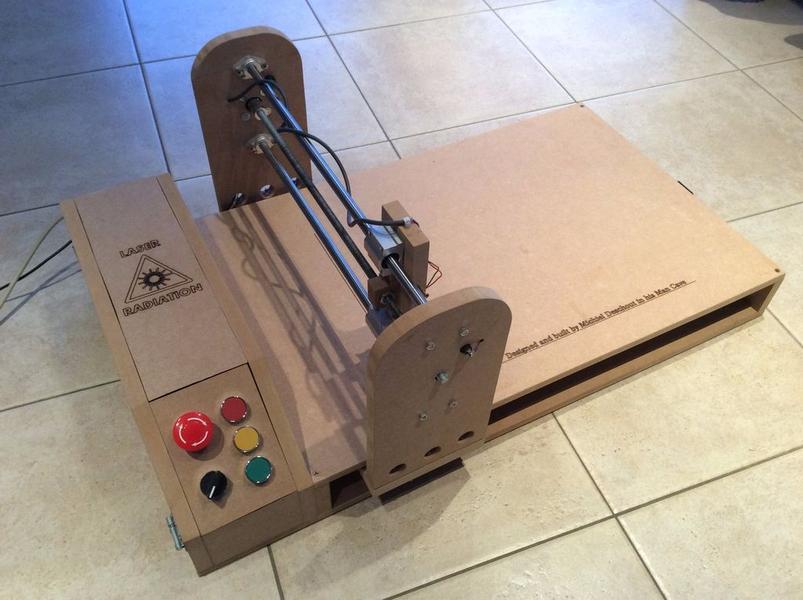

Самодельный лазерный станок с ЧПУ

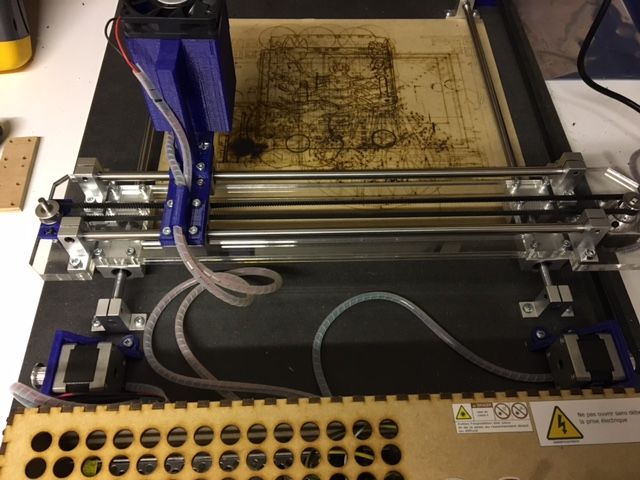

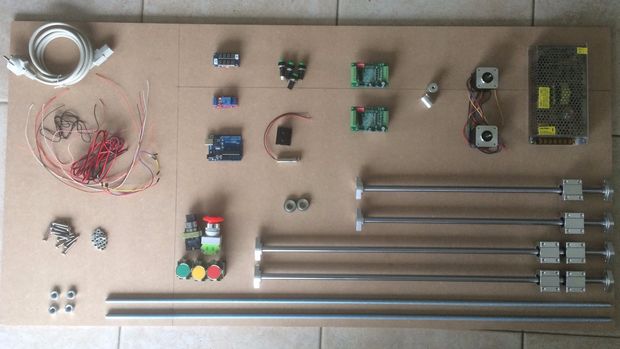

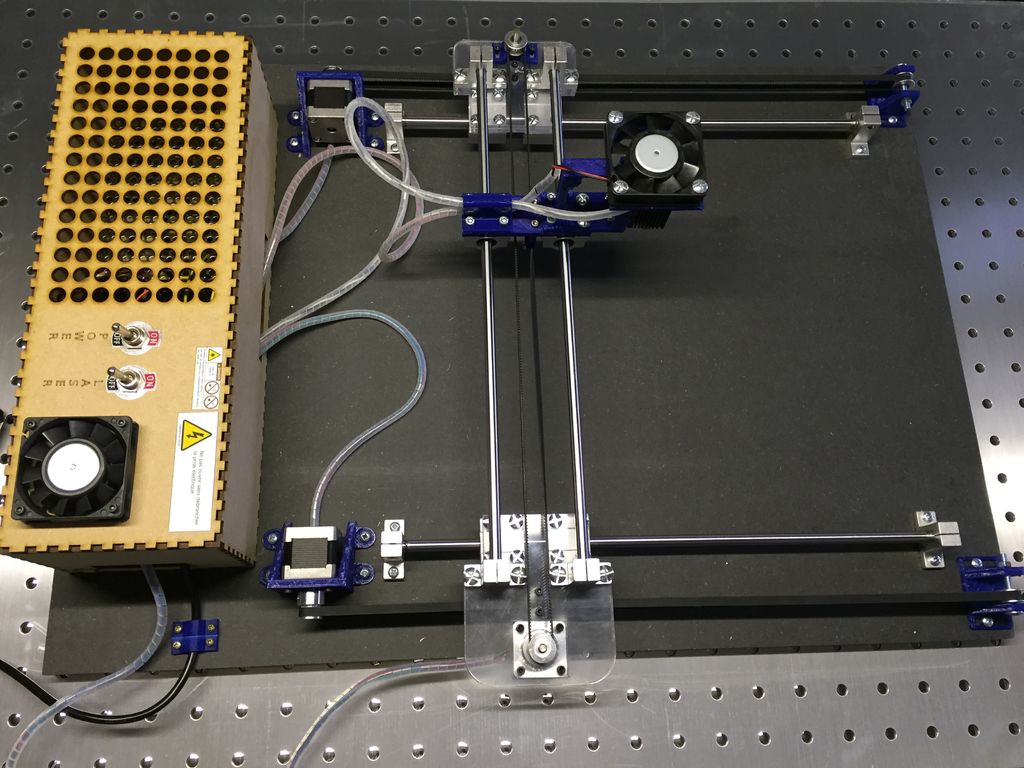

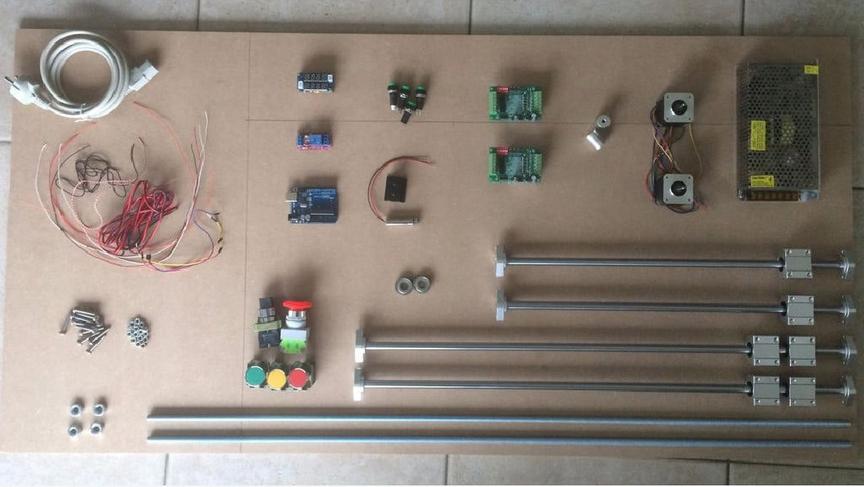

Этим летом прикупил новый Синий лазерный модуль на 2Вт и сразу решил собрать под него станок на ремнях, так как первый мой станок был бы слишком медленным для этого лазера. Для этого станка прикупил более серьезные комплектующие:

- Красный китайский контроллер-драйвер на 4 оси.

- Валы на 12 и 16 мм по одному метру.

- Линейные подшипники на 12 и 16 мм соответственно.

- Шаговые двигателя. Уже не от флоппи дисков.

Долго ломал голову как сделать крепление для подшипников, пока мой друг которого я тоже заразил идеей станкостроения не подсказал мне замечательную идею от которой я рад до сих пор:) И так, первые фото, сегодня их будет много:

На фото присутствует кнопка СТОП которая пока не используется. В будущем соберу корпус для контроллера и поставлю в него кнопку. По поводу креплений, то клипсы для пластиковых труб в этом варианте просто идеальны! Подшипники держат так что я с трудом их мог снять, поэтому даже не пришлось их сажать на клей или закреплять с боков что бы они не выезжали.

Перейдем к сборке. Кстати станок я собрал в удивительно быстрые сроки, всего за 2 дня (нужно было срочно). Первым делом я разрезал купленные валы пополам. Следовательно размеры станка будут 500х500мм:

Дальше изготовление оси Y из фанеры 10мм. Без промежуточных фото, но думаю и так все понятно:

Сделал отверстия и вставил валы. Все сидит туго, поэтому дополнительно не закреплял:

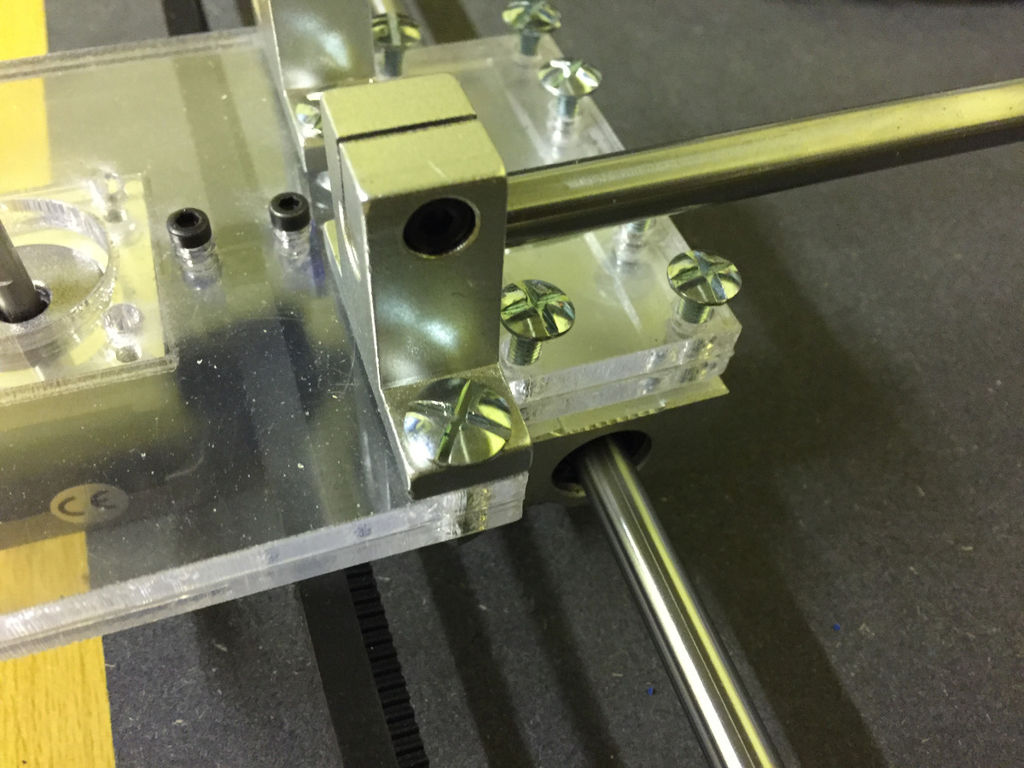

Крепление подшипников на 16 по оси X:

Изготовил переднюю и заднюю стенки станка, а так же сам рабочий стол из фанеры 15мм:

Вставляю валы на 16 и только что изготовленную часть станка. Уже на что-то похоже:

Двигателя и ременная передача.

Ремни, и шкивы были извлечены из 2х старых принтеров:

По скольку шкивы оказались меньше чем я ожидал, и их нельзя было надеть на мои двигателя, пришлось их вставить шкивы которые стояли на шаговом двигателе:

Снял основу лазера, прикрутил к ней подшипники, ремень и с другой стороны пружину для его натяжки:

Установил двигатель, шкив с обратной стороны. По скольку ремень короткий, а лишнего под рукой нет пришлось добавить веревкой. Станок наездил уже примерно 1км и веревка себя нормально чувствует:

Делаю аналогичное для оси X:

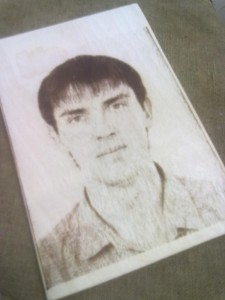

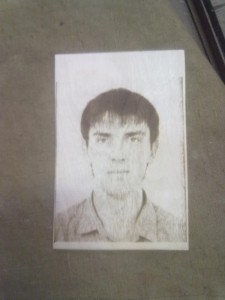

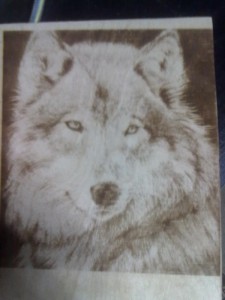

Все закрутил, установил лазер и вот результат:

Вот и получился станок без особых наворотов. Как для меня собрать станок за 2 дня уже хорошо:) Скорости передвижения получились хорошие: по Y до 7000 мм/мин, работаю на 5000. По X максимальную не замерял, работаю на 3000 мм/мин. Теоретически скорость могла бы быть больше, но на униполярных двигателях с биполярным контроллером мощность двигателей меньше паспортной. Работаю под управление программы ПАУК, выжигаю портреты и картинки. Изображение выжигается линиями с постоянной мощностью лазера, но с разной скорость передвижения на разных оттенках изображения. Так же пробовал выжигать точками, тоже хорошо получается. Скорость такой гравировки на слух примерно 5-10 точек/сек.

Вот еще дополнительно несколько фотографий:

Сразу хочу предупредить кому будут интересны чертежи — их нет! 🙂 Все продумывалось и расчитывалось на месте.

Фото первых работ. К сожалению на тот момент у меня уже не было цифровика, так что простите за качество фото. Так же видно что были проблемы со съездом картинки:

Человек который подкинул мне идею и креплением подшипников:

Так же сделал себе гравировку на крышку телефона:

На данный момент это все, потом добавлю видео и добавлю фото новых работ.

Добавление: 04.09.2013

Как и обещал, вот видео:

—

—

— Добавление: 06.12.2013

Добавление: 20.12.2013

Станок продан. В новом году будет новый вариант о котором обязательно напишу.

Добавление: 13.07.2015

Нашел качественную фотографию крышки телефона:

Сборка лазерного ЧПУ станка своими руками

В этом посте мы расскажем вам историю о том, как построить ЧПУ лазерный станок своими руками, которую нам поведал один из подписчиков.

В этом посте мы расскажем вам историю о том, как построить ЧПУ лазерный станок своими руками, которую нам поведал один из подписчиков.

Предисловие

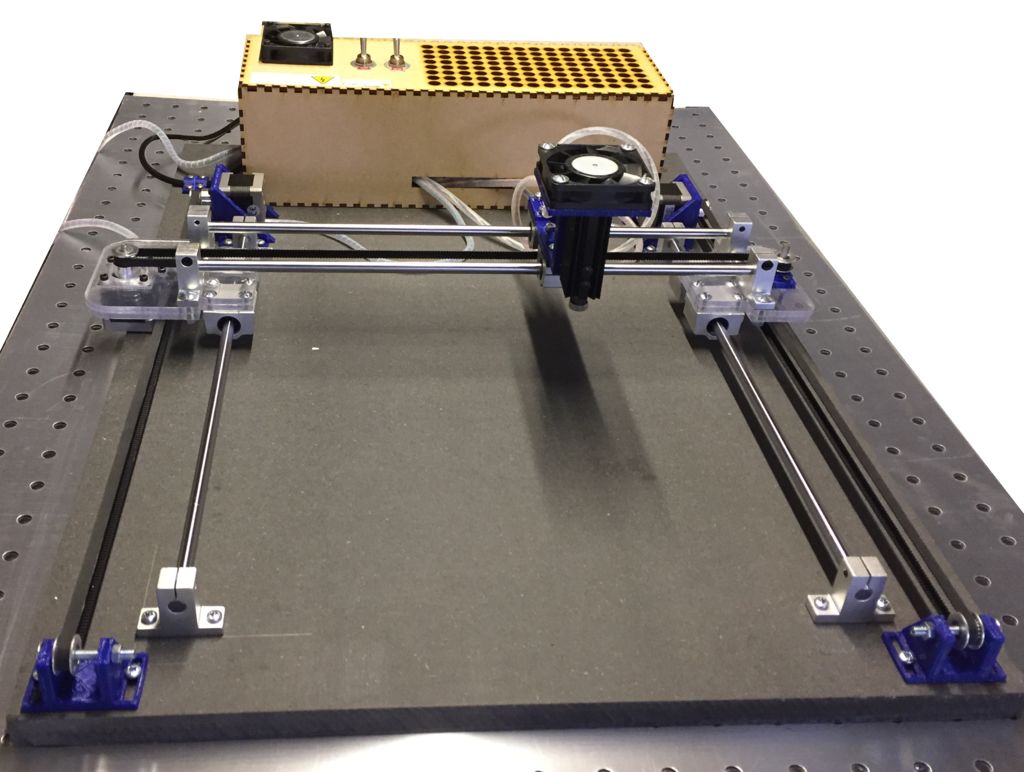

Пару месяцев назад я просматривал записи с конкурса, в котором увидел несколько довольно крутых гравировальных машин, и я подумал: «Почему бы мне не создать свою собственную?». И так я и сделал, но не хотелось копировать чужой проект, я хотел сделать свой собственный уникальный ЧПУ станок своими руками. И так началась моя история …

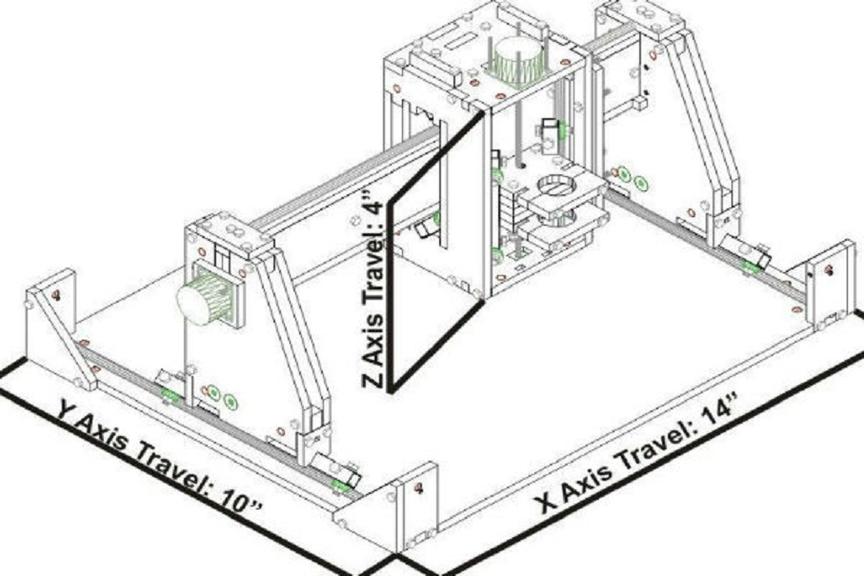

Технические характеристики

Этот лазерный гравер оснащен 1,8 Вт 445 нм лазерным модулем, конечно, это ничто по сравнению с промышленными лазерными резаками, которые используют лазеры более 50 Вт. Но для нас будет достаточно и этого лазера. Он может вырезать бумагу и картон, и может выгравировать все виды древесины или изделия из фанеры. Я еще не тестировал другие материалы, но уверен, что он может наносить гравировку на многие другие поверхности. Сразу зайду наперед и скажу, что он имеет большое рабочее поле размером около 500×380 мм.

Кому под силу сделать такой лазерный станок? Каждому, не важно, вы инженер, юрист, учитель или студент, как я! Все, что вам необходимо – терпение и большое желание получить действительно качественный станок.

Мне потребовалось около трех месяцев, чтобы спроектировать и построить эту гравировальную машину, в том числе я около месяца ждал детали. Конечно, такую работу можно выполнить и быстрее, но мне всего 16 лет, поэтому работать я мог только на выходных.

Нужные материалы для сборки

Понятно, что вы не сможете сделать лазерный гравер, не имея нужных деталей, поэтому я составил спецификацию с почти всем необходимым для его изготовления. Практически все детали куплены на Aliexpress, потому что это дешево, и есть бесплатная доставка для большинства товаров. Другие детали, такие как обработанные стержни и листы МДФ (можно сделать из фанеры), были куплены в местном строительном магазине. Лазер и драйвер лазера были заказаны на ebay.

Я попытался найти самые низкие цены для всех деталей (не включая доставку).

Было потрачено много времени, прежде чем я пришел к этому дизайну. Сначала я сделал несколько других, но именно этот был действительно самым красивым из всех остальных. Первым делом я нарисовал все детали в графическом редакторе и распечатал их в натуральном размере.

Весь гравер я собираю из листов МДФ толщиной 18 мм и 12 мм.

Выбор пал на этот дизайн также потому что можно было легко прикрепить ось Z и инструмент, превратив наш станок в фрезерный.

Конечно, я мог бы сделать другой, более простой дизайн … Но нет! Хотелось чего-то особенного!

Процесс сборки

Распечатав чертежи, у меня появились детали, которые необходимо было собрать в кучу. Первое, что я сделал, – это установил дверь корпуса электроники с левой стороны и замок с петлей (дверца устанавливается без трудностей, поэтому я сделал это в первую очередь. Чтобы собрать корпус для электроники, я использовал множество L-образных железных скоб с отверстиями под саморезы. Если корпус планируется изготавливать из фанеры, то предварительно необходимо просверлить в ней также отверстия под саморезы.

Сначала была взята снова левая сторона корпуса электроники и установлена на нее передняя и задняя части корпуса при помощи скоб. Я не использовал винты или гвозди для установки крышки и панели управления, а прикрутил те же скобы к стенкам и просто положил крышку с панелью на них чтобы в дальнейшем при установке электроники не возникало никаких неудобств.

Отложив корпус электроники в сторону и взяв опорную плиту и опорные части оси Х необходимо установить их таким образом, как показано на фотографиях, убедившись, что ось Х и крепление мотора находятся на правой стороне станка с ЧПУ. Теперь можно смело установить корпус электроники таким же образом, как и показано на рисунках.

Далее были взяты два 700-мм вала, нанизаны на них по два линейных подшипника на каждый, и они были зафиксированы на самом станке при помощи специальных концевых опор для шлифованных валов.

На данном этапе у меня получилось вот что:

Уберите в сторону эту половину лазерного станка на некоторое время и займитесь подвижной частью X, а ось Y поддержите и прикрепите на весу опоры вала к движущейся части оси X гайками и болтами и прикрепите двумя гайками опору на ось Х.

- Теперь возьмите два 500-миллиметровых вала, наденьте по одному линейному подшипнику на каждый вал, наденьте опору вала на каждый конец каждого вала и установите их на станок.

- Прикрепите ходовую гайку оси Y на подвижную часть оси Y с помощью гаек и болтов, и прикрутите ее к линейным подшипникам с помощью саморезов.

- Прикрепите ходовой винт и шаговый двигатель.

- Подсоедините все это к другой половине гравера и закрепите ходовой винт и шаговый двигатель.

Теперь у вас должно выйти что-то похожее на то, что изображено на этом фото:

Электроника для станка

Я также установил деревянную деталь в корпус электроники, чтобы закрепить шаговый двигатель.

Далее была прикреплена верхняя часть корпуса электроники, пульт управления и рабочий стол уже после того, как была установлены несколько печатных плат, схема к которым прилагается в комплекте.

Ну или можно просто положить крышку и панель на гравёре, чтобы полюбоваться проделанной работой и великолепным дизайном.»

Выводы

Это, пожалуй, и вся информацию, которую он нам донес, но это довольно неплохая инструкция для тех, у кого есть мечта собрать собственноручно хороший самодельный лазерный станок для домашних и хоббийных целей.

Сама сборка лазерного гравера не особо затратная, поскольку количество деталей минимально, да и стоимость их не особо высока. Самыми дорогими деталями являются, наверное, шаговые двигатели, направляющие и, конечно же, детали самой лазерной головки с системой охлаждения.

Именно этот станок заслуживает особого внимания, поскольку не каждый лазерный гравер позволяет быстро устанавливать на 3 ось фрезерную машинку и превращать станок в полноценный ЧПУ фрезер.

В заключение хочется сказать: если вам действительно хочется самому собрать качественный станок ЧПУ своими руками, который будет служить верой и правдой долгие годы, не нужно экономить на каждой детали и пытаться сделать направляющие ровнее заводских или заменять ШВП на шпильку с гайкой. Такой станок работать хоть и будет, но качество его работы и постоянная настройка механики и программного обеспечения просто расстроит вас, заставив пожалеть о потраченном на него времени и средствах.

Лазерный станок своими руками: необходимое оборудование, инструкция по сборке с фото

Среди материалов для презентабельного декора фанера отличается наибольшей популярностью благодаря своим эксплуатационным качествам. Кроме того, она легка в обработке. Все большую популярность приобретают фигурные изделия из фанеры, изготавливаемые при помощи станков. Такие изделия имеют объемные узоры и тончайшую обработку. Практичные умы мастеров задаются вопросом: возможно ли сделать лазерный станок своими руками или нужно потратиться на готовый? Для начала необходимо разобраться во всех тонкостях станочной резки фанеры.

Что собой представляет лазерное устройство для фигурной резки?

Технология лазерной гравировки позволяет переносить рисунки в объеме на лист фанеры. Этот способ является инновационным, однако уже заслужил популярность среди плотников и домашних мастеров.

В основе воздействия луча лежат микроразрушения древесины, сходные по интенсивности со сваркой. При воздействии высокой температуры контактный участок подвергается выгоранию.

Установка, являющаяся ключевой деталью устройства, осуществляет лучевое воздействие лазера. Для обработки используются углеводородные лазеры, следовательно, собрать станок лазерной резки своими руками без этой детали невозможно.

Плюсы использования лазерной обработки

Интерес к сборке лазерного станка для резки фанеры своими руками обусловлен высокой стоимостью фабричных моделей. Такие устройства дают дополнительные возможности в манипуляциях с изделиями, которые недоступны при механическом воздействии. Устройства на основе лазерного воздействия используются как в промышленных масштабах, так и домашними мастерами, а также мелкими предпринимателями.

Отличительная черта резки посредством лазера – ширина шва, которая может лишь немного превышать толщину лазерного луча прибора. Это позволяет наносить точный рисунок, максимально приближенный к заданному макету. Собранный своими руками лазерный станок не уступает по качеству выполняемого среза промышленным аналогам и отличается такими же технологическими процессами внутри устройства.

Среди особенностей применения технологии лазерной резки можно выделить следующие:

- Область взаимодействия с лучом неизбежно приобретает более темный оттенок.

- Использование этого способа позволяет избежать механической деформации, поскольку классические усилия применять нет необходимости.

- При выборе источника древесины для работы следует отдавать предпочтение породам с наименьшим содержанием смол.

- При обработке лазером образуется небольшое количество стружки.

- Выполняя большие объемы работ посредством станочной обработки, следует позаботиться о наличии системы вентилирования.

- На равномерность среза, получаемого в процессе резки, влияет выставленный температурный режим и скорость движения луча лазера.

- Работа лазера контролируется числовым программным управлением (ЧПУ), что позволяет полностью автоматизировать процесс обработки.

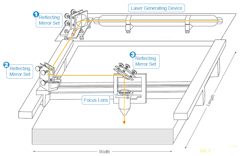

Принцип работы

Перед тем как собрать лазерный станок ЧПУ своими руками, следует разобраться с основными элементами устройства и механизмом их работы.

Типичная установка с углекислотным лазером имеет трубку, заполненную молекулами газа, в качестве основного элемента. Электрический ток, поступающий на газ-катализатор, приводит молекулы в состояние повышенной вибрации, за счет чего усиливается световой луч, проходящий через трубку. Оптические элементы, находящиеся внутри лазерной установки, усиливают поток света и выдают его многократно отраженным.

Для автономной работы станка необходим автоматизированный механизм, передвигающий лазерное устройство. Он называется устройством позиционирования, его работа координируется программным обеспечением. В момент образования отверстия в определенном месте материала лазерная каретка должна быть перемещена в другую точку, чтобы структура дерева не была разрушена.

Последовательность фигурной резки

Фигурная резка на фанерном листе включает основные этапы:

- В первую очередь создается рисунок. Это либо производится ручным нанесением на материал, либо задается электронно.

- Далее выбирается режим резки, главной характеристикой которого является мощность излучения. Интенсивность прожига, в свою очередь, напрямую зависит от толщины поверхности.

- Нанесение рисунка на материал с заданной скоростью. Как правило, высокая скорость гравировки сопровождается большим потемнением краев среза.

Возможно ли смастерить лазерный станок своими руками? Да, это реальная задача.

Чтобы собрать лазерный ЧПУ-станок своими руками, необходимо обратить внимание на скольжение направляющих; приводы в большом изобилии представлены в магазинах соответствующего профиля.

Таким образом, если использовать основные комплектующие, аналогичные таковым в заводских установках, и применять принцип равноценной замены деталей, изготовить лазерный станок для фанеры своими руками вполне реально, что подтверждает опыт изобретательных мастеров.

Комплектующие, которые понадобятся

До сборки лазерного станка своими руками необходимо позаботиться о наличии следующих важных компонентов, тандем которых позволит получить от лазерного гравировального станка, собранного своими руками, качественную работу:

- Устройство преобразователя лазера. Лазерную пушку необходимо приобрести, так как ее изготовление трудоемко и не оправдывает приложенные усилия.

- Также в установке должна присутствовать специальная каретка, от плавности движения которой будет зависеть результат работы станка. Направляющие можно изготовить из подручных средств, но они должны захватывать всю площадь обрабатываемой поверхности. Таким образом, понадобятся двигатели, которые необходимо будет подсоединить к электронной плате, реле, зубчатые ремни и подшипники.

- Электронный блок питания лазерного устройства, которое также отвечает за выполнение команд, передаваемых с пункта управления на лазер.

- Программное обеспечение, необходимое для ввода данных и требуемого рисунка или узора.

- Также необходимо обеспечить отток вредных продуктов, образующихся в процессе сгорания. Для этого оптимальной будет налаженная система локальной вентиляции.

Сопутствующие материалы для изготовления лазерного станка своими руками

При сборке понадобятся доски, стяжки, крепежные детали, отвертка, приспособления для резки металла и дерева, шлифовки, а также смазочные и охлаждающие материалы.

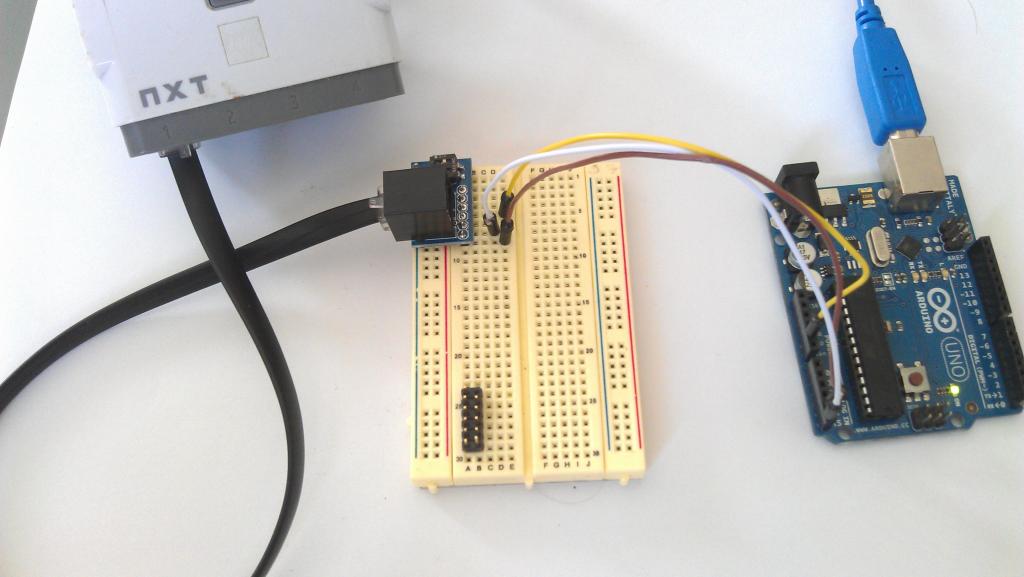

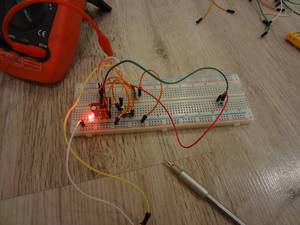

Для электронного управления чаще всего используют микроконтроллер Arduino R3, также понадобятся плата с дисплеем и компьютер для управления командами.

Последовательность сборки станка

Собранный своими руками самодельный лазерный станок с ЧПУ дает повод для гордости мастеру, а также позволяет основательно разобраться в процессе филигранной обработки материалов из дерева.

Основные этапы комплектации установки можно представить в виде последовательных шагов:

- Подготовка материалов.

- Сбор компонентов управления.

- Комплектация механической части.

- Настройка параметров резки.

- Старт работы станка.

Подготовка необходимых материалов и оборудования

Требуемые детали необходимо подготовить, они должны быть доступны в любой момент. Это позволит производить сборку в размеренном и слаженном темпе. Для того чтобы сделать лазерный станок своими руками, чертежи можно использовать готовые, а можно сделать самостоятельно.

Сборка электрической схемы

Система управления полагается на работу платы, которую можно приобрести уже готовую либо собрать на базе микросхемы. Среди наиболее простых для домашнего использования выделяют микросхему Arduino. На фото ниже представлена схема сборки электронной платы для лазерного ЧПУ станка, изготавливаемого своими руками.

Полная комплектация

Конструкция челноков для будущего устройства собирается при помощи стержней, которые вставляются в их борта, отвечающих за оси координат в двухмерной проекции. Направляющие стержни предварительно следует отшлифовать их при помощи наждачной бумаги или шлифмашины. Далее их нужно обработать подготовленной смазкой для более плавного движения.

В подвижном механизме в первую очередь монтируются механизмы для обеспечения движения, далее — шарикоподшипники. Завершающим этапом устанавливаются ремни. Собирая лазерный гравировальный станок своими руками, удобно использовать основу из металла, размером, дважды превышающим размер движущих механизмов. Креплениями могут служить саморезы, которые вставляются в заранее подготовленные отверстия. Металлический кронштейн устанавливается на центр станка, а по загнутым краям металлической основы устанавливается подшипниковая система. На образовавшуюся подвижную систему надевается ремень с зубьями и она крепится саморезом к деревянной основе.

Автоматизация и управление

Важным моментом действия агрегата, собранного своими руками, является синхронная работа двигателей направляющих, что достигается путем подключения управления, которое осуществляется платой, одинаковой для обоих механизмов.

Необходимые для запуска самодельного станка программы доступны в Сети. Требуемые утилиты нужно скачать на используемый для управления компьютер. Среди наиболее популярных для работы с лазерной резкой: Inkscape, Arduno IDE, Universal Gcode Sender (версия 1.0.7).

Указанные программы устанавливаются по стандартному шаблону, после чего можно приступать к заданию параметров контура будущего рисунка.

Для управления параметрами резки и гравировки, такими как мощность (то есть температура прожига) и скорость движения лазера, понадобится настройка платы Arduno IDE. В первую очередь следует загрузить код GRBL, который можно выбрать из предлагаемого программой перечня. Затем можно приступать к настройке параметров резки.

Задание рисунка для лазерной резки

Для задания требуемого узора или картинки можно воспользоваться оцифрованным рисунком от руки либо создать рисунок в графической программе. В ажурных узорах важно следить за тем, чтобы все элементы были связаны и основная конструкция оставалась целостной.

Скорость и степень нагрева лазерной головки можно определить, немного попрактиковавшись. Немаловажную роль играет толщина и характер используемого для обработки материала. Тонкие листы дерева требуют более аккуратного и медленного воздействия.

При загрузке изображения следует учитывать требования программы, в которой для работы используется векторный формат. Изменить параметры рисунка можно в графических редакторах Adobe Illustrator и Inkscape.

Также следует учесть, что при наличии закрашенных мест на рисунке контур этих деталей заполнен не будет.

Настройка и резка

При настройке параметров резки нужно проверить соответствие значений координат осей X и Y в программе аналогичным характеристикам векторного изображения. Далее следует задать скорость работы станка и направить лазерную головку под углом, требуемым для получения необходимой объемности рисунка на дереве.

Последнее требуемое действие – запустить резку и наслаждаться работой лазерного станка, сделанного своими руками.

Техника безопасности при резке и гравировке

Во время работы с устройством лазерной резки нужно придерживаться правил техники безопасности. Критическим моментом является потенциальная угроза, исходящая от работающего лазера. Соприкосновение лазерного луча с кожными покровами вызывает ожоги даже при непродолжительном воздействии. Кроме того, следует обезопасить глаза при работе с данным видом устройства, поскольку попадание излучения на сетчатку может спровоцировать необратимую слепоту.

В наше время любая идея изобретательного мастера по работе с деревом может быть воплощена с помощью современных технологий обработки, благодаря чему можно получить произведения искусства из грубого материала. Если есть стремление сэкономить средства на оборудовании, небольшие усилия позволят собрать лазерный станок своими руками, и он будет долго служить своему хозяину, радуя ажурными и качественными изделиями из дерева.

Внедрение технологии лазерной резки в условиях собственной мастерской позволяет не только производить изделия для собственного пользования, но и использовать ее как средство заработка.

Чипгуру

Самодельный лазер: чертежи, вопросы, решения

- Перейти на страницу:

Самодельный лазер: чертежи, вопросы, решения

Сообщение #1 Денис# » 24 янв 2016, 01:46

Всем доброго здравия!

Тема наверно немного может показаться немного бредовой, но я твердо уверен в том что если одна часть человечества что то создала, то другой и повторить не грех

Натолкнулся я в сети на гуляющие чертежи 50Вт-ного СО2 лазера. С виду всё довольно реально, стеклянные трубочки, штуцерочки, токарные работы. Судя по всему должны быть зеркала, видимо зеркала с селенидом цинка придется прикупить ну да это следующий вопрос.

Вопросы насущные к людям понимающим в этой теме:

1 Гляньте пожалуйста эти чертежи и подскажите пожалуйста тонкие места в этой установке.

2 трубки из кварцевого стекла, те что я в продаже вижу по 500 руб/м.п. или там какой нить сферический конь в вакууме должен на просвет виднеться в этих трубках?

3 это как я понимаю не совсем готовая установка? как мне понимается ещё как то луч фокусировать нужно на заготовке?

4 понятно что дальше луч на ЧПУ передавать надо, с помощью зеркал? тонкости, сложности?

5 луч фокусируем один раз перед заготовкой, или перед зеркалами его тоже предварительно фокусируют?

6 как теоретически увеличить мощность? увеличив длину трубки? Как я понимаю для этого нужно некоторое кол-во трубок закрепить параллельно и преломлять луч между ними с помощью зеркал?

7 если в качестве бюджетного варианта попробовать напылить золотом готовые зеркала? не с куска же его вышлифовавать

Отправлено спустя 4 минуты 4 секунды:

брошюрку сюда положил: viewtopic.php?t=585

Добавил когда тема дошла до 11 страницы:

Всем вновь прибывшим участникам дискуссии хочу заметить, что где находится Китай автор этой темы в курсе, равно как и не сомневается в том что затея априори сложная. Автор темы так же отдает себе отчет в том что бесплатно это всё получиться не может, всё будет стоить денег и времени. Скорее всего много денег и много времени. Посему все комментарии подобного толка «нафиг делать это сложно/невозможно/у тебя не получится», «да в Китае на эти деньги ты их 10 купишь», «вот немцы молодцы, тебе их никогда не догнать» и пр. я буду молча сворачивать в свитки. Эти сообщения можно будет прочитать тыцнув мышем на кнопочку «Показать».

За исключением. А именно: думаю многие с удовольствием посмотрят ссылки на комплектующие на том же ebay. Не на готовые станки, а например на оптику с селенидом цинка, и пр.

Самодельный лазер: чертежи, вопросы, решения

Сообщение #2 nikirk2 » 24 янв 2016, 02:18

Самодельный лазер: чертежи, вопросы, решения

Сообщение #3 Денис# » 24 янв 2016, 03:10

Ждал!

Вот только сейчас подумал что ведь ещё помимо фокусировки ещё и продувку газами организовать надобно.

Если глобально, то ещё в старших классах школы я начал понимать что основа бизнеса это всё-таки производство. Ибо пока кто то не произведет торгашам делать нечего. Далее стало понятно Что заниматься при этом нужно либо разработкой и производством оборудования, либо добычей сырья. С сырьем у нас успешно справляется гос-во и более значимые чатлане, значит мне собственно выбора остаётся не сильно много

Если локально, то сейчас есть задачи резать дюраль и сталь до 2мм. Это в первую очередь. Далее посмотрим что там ещё режет 1085 Нм и подумаем как с этим жить

Я слышал что 1085Нм от дюрали любит в отраженку уходить, но мне режут. Однако режут Трумфом 2кВт

Что бы собрать киловатник как я понимаю придется с бубном потанцевать, посему и начал смотреть с простейшего. Ну и понимание надо как это масштабируется и чем грозит. Мне кажется что вполне реально удлинить трубку и зеркалами отюстировать луч. Да не просто, но было бы просто не было б вопросов

Ну и вообще нужно объяснение «для чайников» как это работает. Можно не углубляться в структуру генерации луча и отличие в генерации различной длинны волны, по крайней мере пока, однако пояснения что для чего очень желательны. Т.е. трубка нужна такая, а не такая, используется там то, можно применить ещё такую, но потеряем в том то. И так по каждому компоненту и его инсталяции. Понимаю что букФ будет много, но если Вы, равно как и другие опытные форумчане подключатся к теме, то может получиться интересный учебник!

Обсудим? Расскажете? Попробуем?

Самодельный лазер: чертежи, вопросы, решения

Сообщение #4 neon » 24 янв 2016, 03:44

аналогично можете и ко мне обращаться по некоторым вопросам, я тоже занимаюсь разработкой газовых лазеров. Участвовал в разработке достаточно мощных моделей, до 4 кВт. Как и было сказано, описанный лазер не сможет долго проработать в отпаянном режиме по известным причинам.

Кратко по вопросам, если решили именно делать, а не приобрести готовый, который вам обойдётся дешевле в несколько раз и может отслужить не одну тысячу часов (очень хорошие отпаянные лазеры от Reci). Сразу определитесь с этим, т. к. нюансов очень много, а помощников будет очень мало. Самое сложное и актуальное — обеспечить длительную работу лазера в отпаянном режиме, когда нет необходимости в прокачке газовой смеси и т. д. Даже далеко не все китайцы это освоили и не стоит обольщаться кажущейся простотой.

1. Я считаю что это выбор резонатора с подбором готовых зеркал, узлов юстировки и газовое оборудование (вакуумный насос, баллон с газовой смесью и т. д.) Учитывая высокую стоимость изготовления зеркал под заказ, я считаю, необходимо лазер делать на основе готовых зеркал, а не наоборот. Так будет дешевле.

2. Никаких кварцевых трубок! Они для гелия словно сито для воды. Оптимально использовать боросиликатные или керамические вакуумплотные трубки.

3. Фокусирующая оптика не сложный компонент, можно пока на этом не заострять внимание.

4. В основном применяют летающую оптику. Сложность в жесткости конструкции и юстировке. Можно неподвижно закрепить лазер и двигать стол или разместить лазер на портале, если он большой. Тогда необходимость в летающей оптике отпадает. Я сталкивался с вариантом доставки излучения по оптическому волокну, но мощность там была 40 Вт и стоил световод как весь станок вместе с лазером. В некоторых случаях это безальтернативный вариант (медицина и т. д.)

4. Фокусируют непосредственно перед обрабатываемым материалом. Если толщина одинаковая и не плавает, то проблем нет, но на практике так бывает очень редко и необходима автоматическая фокусировка.

6. Достаточно обширный вопрос со множеством тонких мест, особенно при диффузионном охлаждении. Китайцы просто увеличивают длину и делают тандем, но даже при 160-180 Вт этот лазер представляет из себя монстра, длиной 180-200 мм из двух независимых газоразрядных трубок, но с общим резонатором. Их практически не поставляют в Россию, т. к. очень хрупкие и если даже заполучите его, он может быстро выйти из строя от небрежной эксплуатации или из-за низкого качества, что часто бывает. Китайские стеклянные лазеры это игра в рулетку (за исключением фирмы, которую я указал, по другим не могу поручиться). В таких лазерах возникает известный парадокс (мало кто вообще про него знает), связанный с особенностью охлаждения. В теории мощность лазерного излучения зависит от газоразрядного объёма и казалось бы увеличивая диаметр трубки максимальная мощность излучения должна возрастать, но это не так. Удельную мощность при заданной длине можно увеличить хорошо охлаждая лазер, вплоть до отрицательных температур, но там свои нюансы и сложности (обдув оптики и т. д.) и температуру стараются держать не ниже точки росы. Другие параметры влияющие на мощность (давление и т. д.) пока не рассматриваем, т. к. есть определённая удельная мощность и её не так просто превысить. Это в общем. Возбуждение лазера не трогаем и считаем, что это будет лазер с продольным тлеющим разрядом постоянного тока (высокое напряжение), без газовой прокачки.

7. Дешевле зеркала купить готовые, чем напылять. При такой мощности используют металлические зеркала на кремниевой подложке. Напыление золотое или медной с защитным покрытием. Есть и другие варианты, но они реже встречаются. Полупрозрачное зеркало дешевле из селенида цинка использовать. Из германия дороже выйдет в несколько раз.

Некоторые дополнения. При выходной мощности 50 Вт, учитывая КПД лазера 10-12 %, в лучшем случае, высоковольтный блок питания должен быть мощностью не менее 500 Вт. До увеличения времени работы в отпаянном режиме пока ещё не дошли, ибо там свои варианты и особенности. Обычно делают лазер с запасом газа (лазеры с тремя трубками) и/или применяют различные способы регенерации газовой смеси (диссоциация до СО и O2), в лучшем случае.

если без регенерации, то только медленную прокачку, но там расход очень маленький, т. к. в таком лазере (малая мощность и т. д.) диссоциация газа идёт очень медленно или перезаправлять через определённое время, когда выходная мощность начнёт падать.

про дюралюминий можете забыть при такой длине волны, т. к. если использовать чисто CO2, то мощность должна быть очень большая. При этом используют комбинацию лазеров (очень редко) или лазеры с гораздо меньшей длиной волны. С приемлемой скоростью сталь 2 мм это примерно 200 Вт с кислородом (чистота от 99,7%) или не меньше 700 Вт без кислорода. С газом резать сложнее и дороже, но иногда без этого никак (защитный газ и т. д.) 50-100 Вт в основном это резка фанеры. дерева, пластмасс, фольги, гравировка и т. п. Плазменная резка для 2 мм стали гораздо дешевле выйдет, но ширина реза больше (относительно).

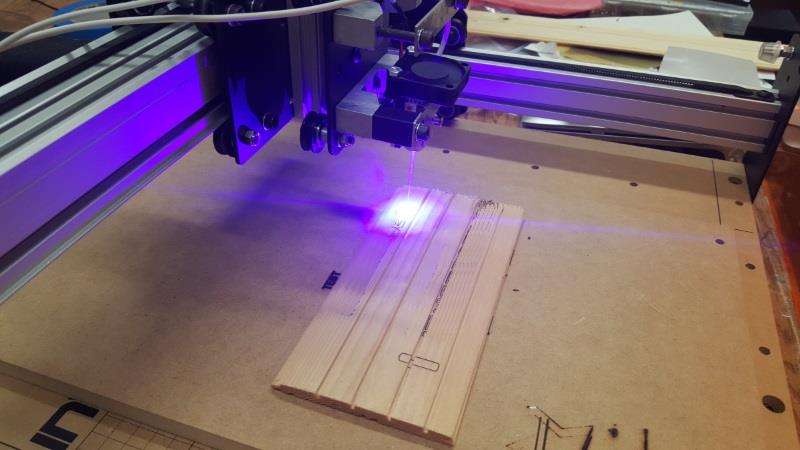

Делаем лазерный резак/гравер формата А3 за один день

Всем привет, недавно наткнулся на замечательную работу по изготовлению лазерного резака от пользователя Jager, очень понравилось качество, аккуратность при изготовление станка и использованные идеи.

Решил с вами поделится.

(Далее будет копипаста, от имени автора).

Насмотревшись как жена мучается вырезая ножницами фигурки из фетра, решил облегчить ей задачу.

Пробежавшись по ссылкам гугла понял, самое оптимальное это кроить лазером.

У китайцев много разных готовых моделей, но все они так или иначе меня не устроили.

Быстро прикинул техзадание для себя:

1. Рабочее поле А3.

2. Станок должен быть потребительским. Положил материал, вставил флешку и дальше все должно делаться автоматически.

3. Простота конструкции (не так много свободного времени ).

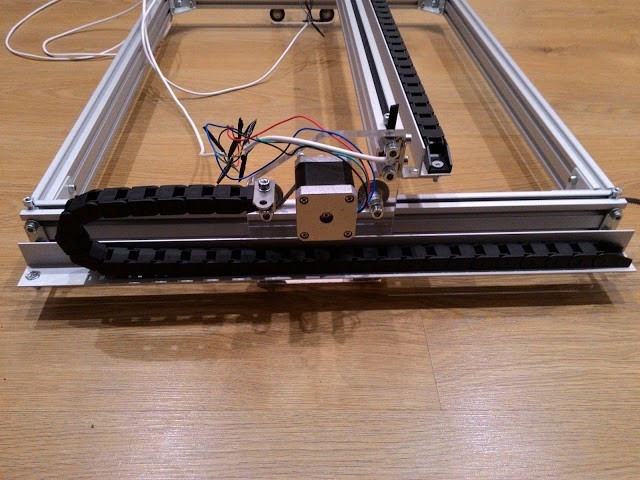

За основу механики взята китайская схема на конструкционном алюминиевом профиле и роликах.

Электронная часть собрана на готовых компонентах используемых в 3D принтерах.

Кроме профиля и метизов все заказывалось на алиэкспресс

Профиль оказалось проще и дешевле заказать в РФ. Заказ приняли, изготовили и отправили оперативно, все порезано аккуратно и в размер.

Пока заказанные комплектующие находились в пути, прикинул и нарисовал необходимые детали из оргстекла. На оси Y стойки толщиной 10 мм, на оси Х 5 мм.

В первой попавшейся компании занимающейся наружной рекламой мне все это вырезали за час, обошлось в 600 рублей вместе с материалом (на фото в защитной пленке).

В течении 20 дней все заказанное пришло и можно было начинать сборку.

Рама собирается просто, на картинках должно быть все понятно. Не стоит весь крепеж затягивать сразу намертво, это можно сделать после окончательной регулировки.

В деталях из оргстекла предусмотрены пазы для регулировки прижима нижними роликами. Верхние сразу фиксируем жестко, нижние затягиваем прижимая руками верхние и нижние ролики к профилю. Получившаяся тележка должна двигаться по профилю без люфта и лишних усилий.

Двигатели NEMA17 с 400 шагами на оборот, работают мягко и тихо. На оси Y 2шт., поключенные к одному драйверу последовательно, на оси Х один.

После сборки убеждаемся что все двигается руками мягко и без заеданий. После этого ослабляем силовые уголки на основной раме что бы снять все возможные напряжения появившиеся от неизбежных перекосов и тут же все затягиваем обратно. Еще раз убеждаемся в плавности движения и отсутствии люфтов.

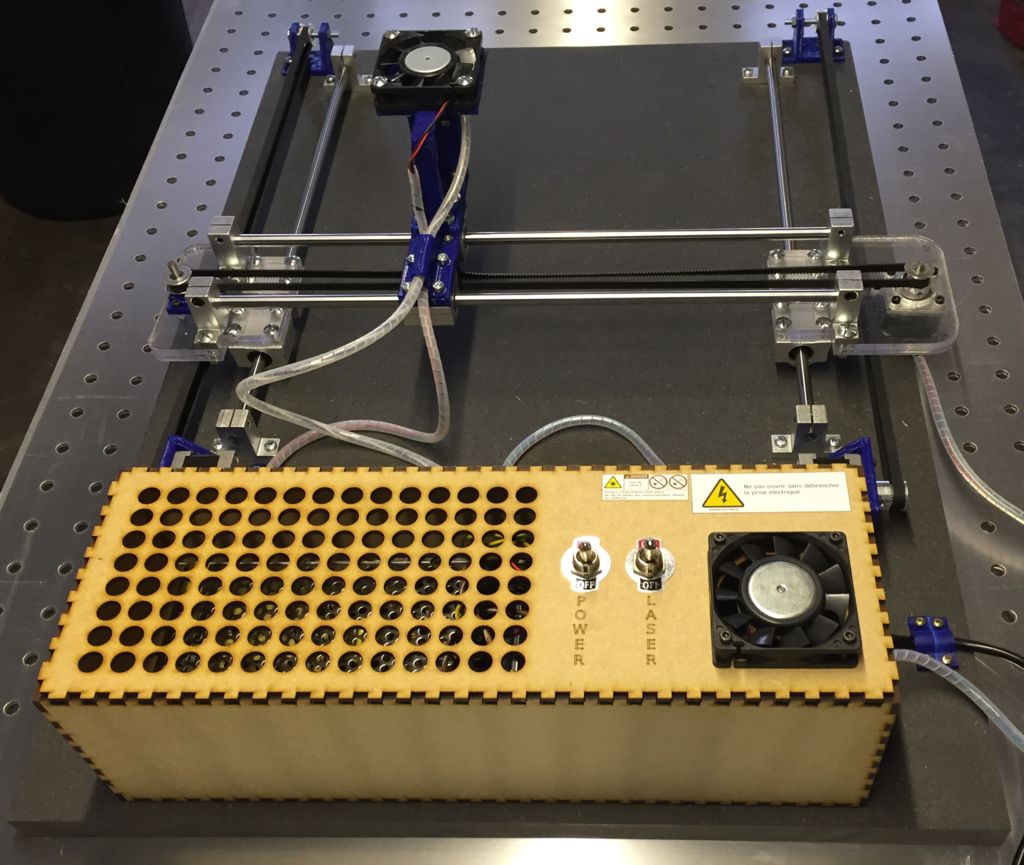

Можно переходить к электронной части. Самое главное это конечно сам лазер, в моем случае это синий лазер с длиной волны 445нМ и мощностью 2 Вт, в комплекте с драйвером.

Драйвер позволят с помощью ШИМ управлять мощностью излучения.

К сожалению большинство лазеров на али не имеют заводской маркировки вообще и очень часто продавцы завышают мощность в 2 раза легко. В моем случае продавец повел себя уверенно и согласился на мои условия в случае проблем с качеством или мощностью.

Косвенно на мощность указывает потребляемый ток, но я больше ориентировался на видео где показана работа аналогичных по мощности лазеров от известных производителей. Кстати в известном обзоре мощность лазера явно не 2,5Вт.

В общем работой лазера я удовлетворен, более того в переписке с продавцом выяснилось что мощность можно поднять до 2,5Вт без деградации кристалла, «just as you are a professional customer, also you can adjust the laser from 1.8-2.5W by yourself.»

Установленный на свое место лазер

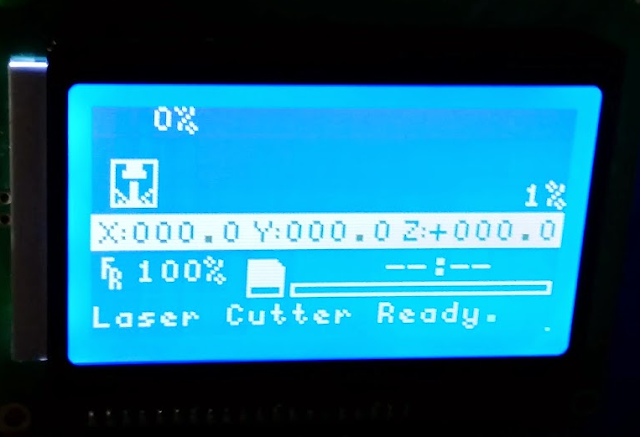

Данная прошивка настроена на управление лазером СО2 через выход на вентилятор и на нем присутствует 12 вольт. Прямое подключение моего драйвера сразу вывело бы его из строя, так как входной уровень TTL на нем 5 вольт.

Пришлось немного подредактировать прошивку, переместив выход управления лазером на 5 пин.

Активировал автозапуск при появлении карты в картридере, выставил рабочее поле и остальное по мелочи.

После заливки прошивки нужно настроить ток шаговых двигателей, для этого в принципе достаточно тонкой отвертки и пальца на радиаторе драйвера. После включения двигатели встают на удержание и вращением подстроечного резистора на драйвере добиваемся что бы радиатор был горячим, но не обжигающим кожу.

Файлы для управляющей программы удобно готовить с помощью Inkscape и вот этого плагина. http://jtechphotonics.com/?page_id=2012

На этом обзор можно и завершить, на этой стадии уже можно что то начать резать или гравировать, но лучше потратить еще немного сил и времени что бы привести все это в более менее нормальный вид.

В первую очередь нужно убрать болтающиеся провода, для этого лучше всего использовать гибкий кабельный канал.

Конструкция видна на фото достаточно хорошо.

Алюминиевый уголок из леруа крепится на мебельные уголки оттуда же.

Все проводные соединения пропаиваем и прячем в термоусадку.

Для удобства работы нужно установить концевые выключатели, можно ограничится двумя, но лучше на оба крайних положения осей.

Крепление придумываем по месту, мне попались очень мелкие кнопки и оказалось что их проще всего приклеить к площадке из оргстекла.

а уже ее закрепить в удобном месте

В процессе работы лазера выделяются вредные вещества и их необходимо удалять из помещения, для этого нужен корпус и система вентиляции.

По объявлению нашел фирму изготавливающую корпусную мебель и по почте отправил чертеж, через 2 дня забрал готовый корпус, обошелся в 2000 рублей.

СТАНОК С ЧПУ СВОИМИ РУКАМИ

Разделы статьи

- Введение

- Комплектующие из Китая

- Детали из местных магазинов

- Тестирование лазерного комплекса

- Система охлаждения

- Рама ЧПУ. Описание

- Рама ЧПУ. Подробно

- Установка зеркал, линзы и трубки

- Настройка положения зеркал, линзы и трубки

- Подключение электроники

- Запуск станка с ЧПУ для лазерной резки

Последние публикации

- Гравировка CO2-лазером герба РФ на стеклянном стаканчике

Подробнее - Гравировка CO2-лазером фотографии на стекле

Подробнее - Интернет-сервис формирования G-кода из BMP, JPG, GIF, PNG

Подробнее - Рисуем в Paint эскиз для резки CO2-лазером

Читать - Определение величины задержки между шагами ШД

Читать - Гравировка CO2-лазером на металле с использованием пасты

Читать - Резка по изображению «от руки», чертежу или растровой картинке

Читать

Заметки

- Прошиваем GRBL в Ардуино UNO. Ошибка avrdude: stk500_recv(): programmer is not responding

Читать - Изготовление источника питания для двигателей из старых зарядников.

Читать - Муфта соединения оси шагового двигателя и оси винтовой передачи.

Читать - Каретка винтовой передачи скольжения станка с ЧПУ.

Читать - Подключение драйвера ШД на TB6560 к Ардуино, шаговому двигателю и БП.

Читать - Запуск CO2-лазера при отрицательной температуре

Читать

Станок с ЧПУ на Ардуино с CO2-лазером

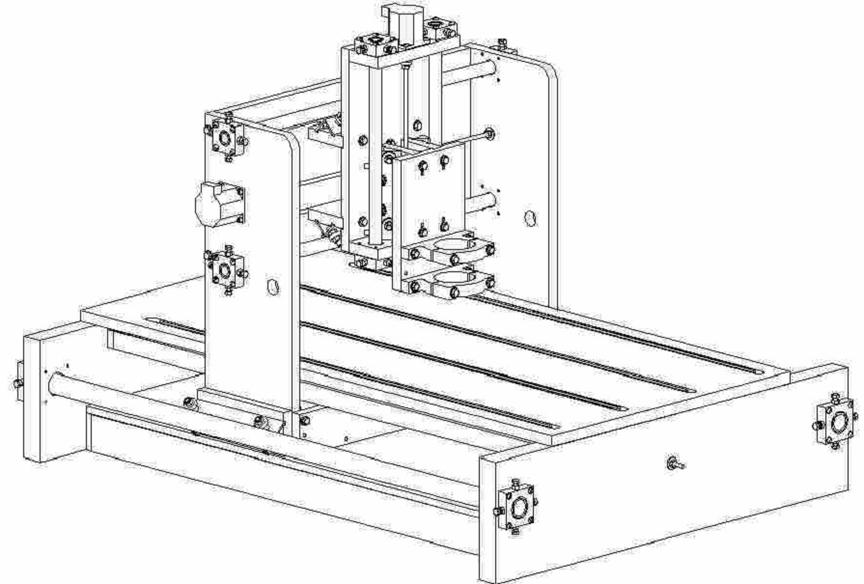

Как сделать станок с ЧПУ на Ардуино с CO2-резкой?

При обдумывании конструкции станка делал упор на следующие моменты:

- Минимальная стоимость;

- Доступность комплектующих;

- Простота изготовления;

- Минимальное количество деталей;

- Совместимость с имеющимся программным обеспечением;

- Возможность для дальнейших модификаций, доработок.

Главный вопрос: сколько стоит бюджетный станок с ЧПУ для CO2-лазерной резки? Стоимость заказанных в Китае комплектующих — 250$. Стоимость материалов, купленных в Леруа Мерлен и других строительных магазинах — 3000 руб. То есть, при нынешнем курсе доллара (67 руб за доллар) получаем общую стоимость всех комплектующих простого ЧПУ с CO2 лазерной резкой около 20 тыс руб. Все округления сделаны в большую сторону. Так что, по факту, реальная цена бюджетного станка с ЧПУ будет чуть меньше. Замечу, что мы делаем самый дешевый вариант ЧПУ станка с CO2-резкой. Можно совсем чуть-чуть сэкономить на шаговых двигателях и драйверах ШД, но это существенно отразится на скорости работы станка, так что не стоит.

Что можно делать CO2-лазером мощностью 40 ватт

Мощность эта китайская. Какова она в действительности не ясно.

С помощью указанного лазера можно резать фанеру до 10мм.

Ламинат режет только тонкий, до 7 мм, медленно.

Пробовал резать текстолит. Жутко воняет. Рез кривой c обугленной кромкой.

Так же пробовал резать оргстекло 3 мм. Сильно оплавляет кромку и опять же — вонь.

Гравировать на металлах (железо, алюминии) без танцев с бубном не получается. Гравировать можно по покрытию на металла: краске, грунту. Также можно гравировать на металлах, используя специальную пасту. Как вариант, её можно заменить термопастой,например АлСил-3 или КПТ-8.

CO2-лазер отлично гравирует стекло. Из-за малой площадки текучести и низкой теплопроводности нельзя получить полутона, но используя псевдотонирование можно получить приемлемый результат.

Таким образом, без полноценной вытяжки на улицу имеет смысл только резка фанеры и гравировка на стекле.

Как выглядит станок с ЧПУ для CO2-лазера сделанный своими руками

Фото станка с ЧПУ на Ардуино для резки с помощью CO2-лазера.

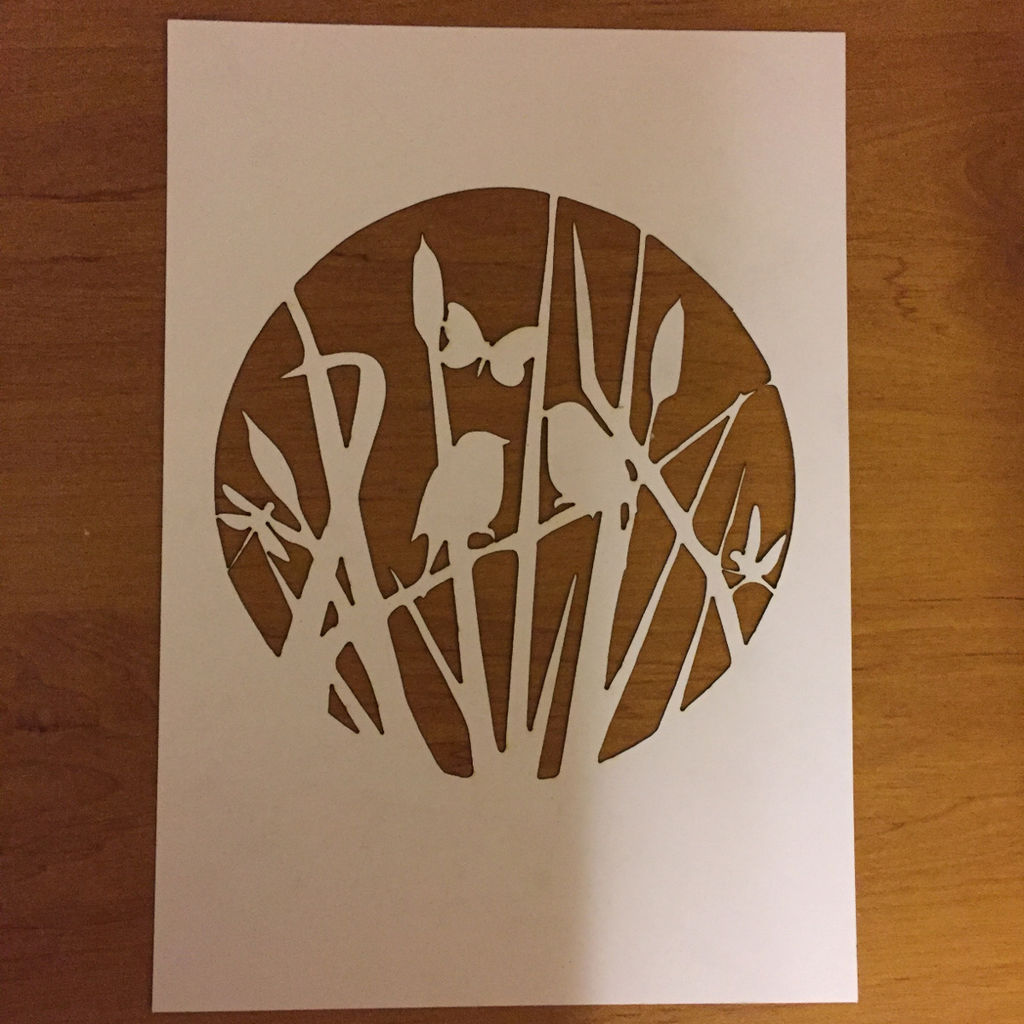

Орнамент, вырезанный на ЧПУ с CO2-лазером. Всего 5 минут работы станка с лазерной резкой и получаем вот такую красоту.

Сборка лазерного ЧПУ станка своими руками

В этом посте мы расскажем вам историю о том, как построить ЧПУ лазерный станок своими руками, которую нам поведал один из подписчиков.

В этом посте мы расскажем вам историю о том, как построить ЧПУ лазерный станок своими руками, которую нам поведал один из подписчиков.

Предисловие

Пару месяцев назад я просматривал записи с конкурса, в котором увидел несколько довольно крутых гравировальных машин, и я подумал: «Почему бы мне не создать свою собственную?». И так я и сделал, но не хотелось копировать чужой проект, я хотел сделать свой собственный уникальный ЧПУ станок своими руками. И так началась моя история …

Технические характеристики

Этот лазерный гравер оснащен 1,8 Вт 445 нм лазерным модулем, конечно, это ничто по сравнению с промышленными лазерными резаками, которые используют лазеры более 50 Вт. Но для нас будет достаточно и этого лазера. Он может вырезать бумагу и картон, и может выгравировать все виды древесины или изделия из фанеры. Я еще не тестировал другие материалы, но уверен, что он может наносить гравировку на многие другие поверхности. Сразу зайду наперед и скажу, что он имеет большое рабочее поле размером около 500×380 мм.

Кому под силу сделать такой лазерный станок? Каждому, не важно, вы инженер, юрист, учитель или студент, как я! Все, что вам необходимо – терпение и большое желание получить действительно качественный станок.

Мне потребовалось около трех месяцев, чтобы спроектировать и построить эту гравировальную машину, в том числе я около месяца ждал детали. Конечно, такую работу можно выполнить и быстрее, но мне всего 16 лет, поэтому работать я мог только на выходных.

Нужные материалы для сборки

Понятно, что вы не сможете сделать лазерный гравер, не имея нужных деталей, поэтому я составил спецификацию с почти всем необходимым для его изготовления. Практически все детали куплены на Aliexpress, потому что это дешево, и есть бесплатная доставка для большинства товаров. Другие детали, такие как обработанные стержни и листы МДФ (можно сделать из фанеры), были куплены в местном строительном магазине. Лазер и драйвер лазера были заказаны на ebay.

Я попытался найти самые низкие цены для всех деталей (не включая доставку).

Было потрачено много времени, прежде чем я пришел к этому дизайну. Сначала я сделал несколько других, но именно этот был действительно самым красивым из всех остальных. Первым делом я нарисовал все детали в графическом редакторе и распечатал их в натуральном размере.

Весь гравер я собираю из листов МДФ толщиной 18 мм и 12 мм.

Выбор пал на этот дизайн также потому что можно было легко прикрепить ось Z и инструмент, превратив наш станок в фрезерный.

Конечно, я мог бы сделать другой, более простой дизайн … Но нет! Хотелось чего-то особенного!

Процесс сборки

Распечатав чертежи, у меня появились детали, которые необходимо было собрать в кучу. Первое, что я сделал, – это установил дверь корпуса электроники с левой стороны и замок с петлей (дверца устанавливается без трудностей, поэтому я сделал это в первую очередь. Чтобы собрать корпус для электроники, я использовал множество L-образных железных скоб с отверстиями под саморезы. Если корпус планируется изготавливать из фанеры, то предварительно необходимо просверлить в ней также отверстия под саморезы.

Сначала была взята снова левая сторона корпуса электроники и установлена на нее передняя и задняя части корпуса при помощи скоб. Я не использовал винты или гвозди для установки крышки и панели управления, а прикрутил те же скобы к стенкам и просто положил крышку с панелью на них чтобы в дальнейшем при установке электроники не возникало никаких неудобств.

Отложив корпус электроники в сторону и взяв опорную плиту и опорные части оси Х необходимо установить их таким образом, как показано на фотографиях, убедившись, что ось Х и крепление мотора находятся на правой стороне станка с ЧПУ. Теперь можно смело установить корпус электроники таким же образом, как и показано на рисунках.

Далее были взяты два 700-мм вала, нанизаны на них по два линейных подшипника на каждый, и они были зафиксированы на самом станке при помощи специальных концевых опор для шлифованных валов.

На данном этапе у меня получилось вот что:

Уберите в сторону эту половину лазерного станка на некоторое время и займитесь подвижной частью X, а ось Y поддержите и прикрепите на весу опоры вала к движущейся части оси X гайками и болтами и прикрепите двумя гайками опору на ось Х.

- Теперь возьмите два 500-миллиметровых вала, наденьте по одному линейному подшипнику на каждый вал, наденьте опору вала на каждый конец каждого вала и установите их на станок.

- Прикрепите ходовую гайку оси Y на подвижную часть оси Y с помощью гаек и болтов, и прикрутите ее к линейным подшипникам с помощью саморезов.

- Прикрепите ходовой винт и шаговый двигатель.

- Подсоедините все это к другой половине гравера и закрепите ходовой винт и шаговый двигатель.

Теперь у вас должно выйти что-то похожее на то, что изображено на этом фото:

Электроника для станка

Я также установил деревянную деталь в корпус электроники, чтобы закрепить шаговый двигатель.

Далее была прикреплена верхняя часть корпуса электроники, пульт управления и рабочий стол уже после того, как была установлены несколько печатных плат, схема к которым прилагается в комплекте.

Ну или можно просто положить крышку и панель на гравёре, чтобы полюбоваться проделанной работой и великолепным дизайном.»

Выводы

Это, пожалуй, и вся информацию, которую он нам донес, но это довольно неплохая инструкция для тех, у кого есть мечта собрать собственноручно хороший самодельный лазерный станок для домашних и хоббийных целей.

Сама сборка лазерного гравера не особо затратная, поскольку количество деталей минимально, да и стоимость их не особо высока. Самыми дорогими деталями являются, наверное, шаговые двигатели, направляющие и, конечно же, детали самой лазерной головки с системой охлаждения.

Именно этот станок заслуживает особого внимания, поскольку не каждый лазерный гравер позволяет быстро устанавливать на 3 ось фрезерную машинку и превращать станок в полноценный ЧПУ фрезер.

В заключение хочется сказать: если вам действительно хочется самому собрать качественный станок ЧПУ своими руками, который будет служить верой и правдой долгие годы, не нужно экономить на каждой детали и пытаться сделать направляющие ровнее заводских или заменять ШВП на шпильку с гайкой. Такой станок работать хоть и будет, но качество его работы и постоянная настройка механики и программного обеспечения просто расстроит вас, заставив пожалеть о потраченном на него времени и средствах.

Лазерный резак на газовой смеси часть 2

Автор: alexlevchenko

Дата записи

Продолжение статьи о лазерном резаке своими руками.

Шаг 4: Оптика лазера

Для резки листа металла нужен лазерный луч с плотностью теплового потока 1550 Вт/мм2.

100 Вт лазер может достичь такой плотности потока при размерах пятна 0,6452 мм2 (280 микрон). Однако при той оптике, что использовалась в проекте, диаметр пучка составлял от 1,6 до 2,3 мм. В случае 1,6 мм при троекратном увеличении луча получаем диаметр 4,8 мм.

Расчет диаметра = 0.013 * M 2 * (фокусное расстояние/D), где M 2 равен 1, а D диаметр входного пучка.

Если заменить M 2 на 1.5, то получается диаметр 150 мкм. Согласно расчетам, плотность для этого пучка должна составлять 1550 Вт/мм2.

Расстояние от лазера (мм) = Диаметр пучка (мм)

- 0 мм = 1.9 мм;

- 250 мм = 2.9 мм;

- 500 мм = 4.7 мм;

- 750 мм = 6.7 мм;

- 1000 мм = 8.7 мм;

- 1500 мм = 12.9 мм;

- 2000 мм = 17.2 мм.

Таким образом, при расстоянии от лазера в 500 мм без каких-либо расширений диаметр пучка составит (предположим, что M 2 = 1.5) = 0.013 * 1.5 * (38,1/4.7) = 0.158 мм

Глубина резки = 2.5 * длину волны * ( фокусное расстояние / диаметр пучка ) 2

Усилитель улучшает форму пучка, а круговой поляризатор предотвращает возврат пучка в режущую головку. Режущая головка была изготовлена на заказ.

Пучок направляется на фокусирующую линзу, которая находится в центральной части режущей головки. Газ поступает в камеру ниже фокусирующей линзы. Этот ионизированный газ выходит из сопла вместе с пучком и испаряет материал.

Винты с шестигранной головкой позволяют регулировать систему зеркал. Со временем проведя эксперименты, удалось выяснить влияние этих винтов на луч, что падает на режущую поверхность. Изготовим на листе бумаге шаблон с центром для лазера.

Если луч не отцентрован, он будет отражаться от сторон выходя из сопла, при этом образовывая характерную картину.

Другой способ выравнивания. Удаляем сопло и пускаем короткий импульс на термочувствительную бумагу. Отрегулируемый луч будет оставлять такую же форму пятна, что и с насадкой.

В луче присутствует точка преломления (наименьший диаметр луча). В этой точке лазерный луч наиболее мощный. Точка может быть перемещена путем регулировки высоты режущей насадки.

Для того, чтобы найти высоту для минимального диаметра пучка, воспользуемся термобумагой и экспериментальным путем определим высоту.

Шаг 5: Контроллер лазера

Контроллер лазера состоит из нескольких самодельных электронных устройств, которые изменяют состояния самого лазера, генерируя импульс определенной модуляции.

Система идеально подходит для управления лазером, так как позволяет управлять различными элементами системы.

Есть более 120 различных линий связи, что идут от концевых выключателей, датчиков и плат. Все линии ведут к четырем 30 контактным гнездам. Решение хорошее, поскольку оно уменьшает количество различных спаянных контактов, уменьшает число прямых соединений между компонентами.

Всё это имеет ряд преимуществ:

Отсутствие пайки – это хорошо. Связь устанавливается путем обжима провода с последующей установкой в держатель. Однако есть проблемы при разборке.

Не рекомендую соединять компоненты с помощью проводов. Поскольку при замене компонентов придётся перепаивать довольно много выводов.

Не поймите меня не правильно, провода существуют, но они централизованы в четырех основных штекерах.

Есть значительные преимущества в расположении дорожек и компонентов на одной стороне платы. После выполнения травки проверьте дорожки тестером. Проводим отладку цепи на проверку качества соединений, тестирование чипов. При правильном подходе к процессу монтажа дальнейшее обслуживания платы не станет проблемой.

Шаг 6: Часто задаваемые вопросы

Я хочу сделать режущую систему. Чтобы вы сделали по-другому? Существует ли способы, чтобы сэкономить время при покупке комплектующих?

Большинство механических частей, таких как: ЧПУ стол, охлаждающая система, рама, лазер довольно дешёвые. Процесс покупки не занимает много времени. Возможно самая большая техническая проблема, что стала передо мной – это использование сварочного аппарата, который может быть не у всех.

Оптика в значительной степени была самодельной и я не думаю, что она прослужит долго. Есть некоторые виды оптики, которые специально предназначены для лазера. Это позволит просто взять оптику из коробки, подключить к системе и начать резку.

Электроника. У вас должны быть двигатели, несколько контроллеров, концевые выключатели и аварийный рубильник. Соединить это все в одну интегрируемую систему было большой работой.

Есть примеры на ebay, когда продаются лазерные резаки достаточной мощности для резки металла. Они очень дорогие, требуют вентиляции и охлаждения. Прекрасный вариант для тех, у кого есть деньги.

Короткий ответ на вопрос: если у вас нет лишних $50000, то думаю большинство элементов системы следует сделать самостоятельно.

Смогу ли я резать латунь?

Нет не сможете. Проблема заключается в том, что в меди и латуни тепло распространяется довольно быстро. Из-за этого не получится сосредоточить тепловой поток в определенной точке. Металл не будет испаряться.

Сколько это все будет стоить?

При грубом подсчете… общая стоимость составляла около 15 тис. $. Стоимость лазера составила порядка $6500, стол с ЧПУ – $500, оптика – $2500. Система охлаждения – $500. Было много других непредвиденных расходов, таких как: электронные компоненты, двигатели, контроллеры, проводка для 220 В и вентиляция. На постройку лазера пошло 2 года.

Глядя на все эти станки мне пришла в голову идея переделать свой 3D принтер в ЧПУ.

Не думаю, что это будет работать. Проблема в состоит в боковой тяге.

Во время работы принтера, положите руку на пути следования печатающей головки. Вы увидите, что даже не большое сопротивление будет препятствовать работе. Теперь подумайте о том, чтобы вместо печатающей головки установить на принтер гравер.

Представьте себе, какие проблемы возникнут при работе режущего инструмента с инерцией. Если тяжелый режущий инструмент движется в одном направлении, то быстро изменить направление движения не получится. При попытках экстренного изменения направления возможно повреждение ремней, шестерёнок или шаговиков. Большинство таких систем страдают тем, что присутствуют неточности в перемещении механизма. У системы есть люфт.

Может ли лазер нанести порез? Он оставляет ожоги?

Нет, не может. Одной из причин, по которым лазер не сможет этого сделать – это использование СО2. Луч не может проникнуть через воду, которая входит в состав кожных покровов. Другой причиной является то, что мощность пучка быстро рассеивается. В качестве эквивалентного примера – стрельба из дробовика по мишеням при расстоянии в километр. Если и получится получить порез, то кровь в ней сразу запечётся.

Шаг 7: Галерея

Различные предметы, что были сделаны с помощью лазера.

Спасибо за терпение! ЧПУшных Вам самоделок!

Спасибо за терпение! ЧПУшных Вам самоделок!

Самодельный лазерный станок с ЧПУ

Этим летом прикупил новый Синий лазерный модуль на 2Вт и сразу решил собрать под него станок на ремнях, так как первый мой станок был бы слишком медленным для этого лазера. Для этого станка прикупил более серьезные комплектующие:

- Красный китайский контроллер-драйвер на 4 оси.

- Валы на 12 и 16 мм по одному метру.